Académique Documents

Professionnel Documents

Culture Documents

Produção de Celulose Processo

Transféré par

BiancaVieiraTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Produção de Celulose Processo

Transféré par

BiancaVieiraDroits d'auteur :

Formats disponibles

i

PROCESSOS QUMICOS INDUSTRIAIS

CAPTULO-04

PROCESSO DE PRODUO DE CELULOSE

ii

SUMRIO

RESUMO............................................................................................................................

viii

ABSTRACT........................................................................................................................

ix

LISTA DE FIGURAS..........................................................................................................

LISTA DE TABELAS.........................................................................................................

xiii

ABREVIATURAS E SIGLAS.............................................................................................

xiv

1. INTRODUO...............................................................................................................

18

1.1 Motivao para o tema abordado........................................................................

20

1.2 Objetivos do trabalho...........................................................................................

21

1.3 Justificativa da escolha do tema..........................................................................

22

1.4 Metodologia.........................................................................................................

23

1.5 Organizao do trabalho.....................................................................................

24

2. CARACTERISTICAS E UTILIZAO DA MADEIRA DE EUCALIPTO.......................

25

2.1 - Madeira de eucalipto.............................................................................................

25

2.2 Composio da madeira de eucalipto...................................................................

29

2.3 Qualidade da madeira para produo de celulose...............................................

32

2.4 Rendimento da madeira de eucalipto para produo de celulose........................

36

2.5 Consumo especfico de madeira para produo de celulose................................

37

2.5.1- Densidade bsica........................................................................................

38

2.5.2- Teor de resduos.........................................................................................

39

2.5.3- Rendimento.................................................................................................

41

2.6 Qualidade da madeira de eucalipto para energia..................................................

42

2.6.1- Composio qumica da madeira................................................................

43

2.6.2- Densidade bsica........................................................................................

45

2.6.3- Teor de umidade.........................................................................................

45

2.6.4- Poder calorfero...........................................................................................

47

2.6.5- Teor de minerais.........................................................................................

49

2.7 Consumo de madeira de energia na indstria de celulose e papel.......................

50

2.7.1- Cenrio atual no segmento de celulose e papel.........................................

50

2.7.2- Consumo de madeira para energia na indstria de celulose e papel.........

52

3. DESCRITIVO DO PROCESSO DE FABRICAO DE CELULOSE E PAPEL............

58

3.1 Linha de Fibras......................................................................................................

60

3.1.1- Preparao de Madeira...............................................................................

60

3.1.2- Cozimento...................................................................................................

61

3.1.3- Pr-Lavagem, Depurao, Deslignificao com O2 e Ps-Lavagem.........

66

3.1.4- Branqueamento...........................................................................................

67

3.1.5- Secadora de Celulose.................................................................................

72

3.1.6- Variveis do processo da linha de fibras....................................................

73

iii

3.2 Recuperao Qumica...........................................................................................

74

3.2.1- Licor Preto...................................................................................................

75

3.2.2- Evaporao.................................................................................................

77

3.2.3- Caldeira de Recuperao...........................................................................

78

3.2.4- Caustificao e Forno de Cal.....................................................................

82

3.2.5- Variveis do processo da recuperao qumica........................................

86

3.3 Utilidades...............................................................................................................

87

3.3.1- Tratamento de gua....................................................................................

87

3.3.2- Tratamento de Efluentes.............................................................................

88

3.3.3- Caldeira de Biomassa.................................................................................

90

3.3.4- Turbogeradores...........................................................................................

94

3.3.5- Variveis do processo de utilidades...........................................................

99

4. DISTRIBUIO VAPOR E ENERGIA ELTRICA NA INDSTRIA DE CELULOSE...

100

4.1 Sistema de distribuio de vapor..........................................................................

102

4.2 Sistema de distribuio de energia eltrica...........................................................

105

REFERNCIAS BIBLIOGRFICAS..................................................................................

198

18

1. INTRODUO

O mundo se curva diante da competitividade do setor florestal brasileiro, fruto

das condies climticas e da tecnologia desenvolvida pelas empresas e instituies

de pesquisa do Pas. Os nmeros apontam que o segmento, com 3,7 milhes de

hectares de eucalipto em plantaes responsvel por 3,5% do PIB, US$ 4,8

bilhes em impostos e US$ 6,1 bilhes em exportaes. Para realizar essa

movimentao, o setor emprega 4,6 milhes de pessoas, quase 5% da populao

economicamente ativa do Brasil (Conselho de Informaes sobre Biotecnologia,

2008).

A indstria brasileira de celulose de eucalipto uma das mais fortes do setor

florestal, tendo os mais baixos custos de produo do mundo. Em comparao com

alguns dos principais players desse mercado, o Brasil destaca-se pelo baixo custo

da madeira produzida (VALVERDE, 2006).

A celulose de fibra curta, tpica do eucalipto, vem conquistando tambm o

mercado da fibra longa, derivada principalmente das conferas (pinus). A demanda

de celulose alta, mas o interesse pela fibra curta tem sido ainda maior, o que faz

com que o Brasil possua a maior taxa mundial de crescimento das exportaes de

celulose em relao a seus principais concorrentes, correspondente a 13,5% ao ano

Produo de Celulose, Milhes t

(Bracelpa e PPPC, 2008).

20

18

16

14

12

10

8

6

4

2

0

1960

1970

1980

1990

2000

2010

2020

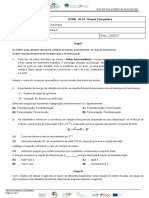

FIGURA 1.1 Evoluo da produo de celulose no Brasil

Fonte : BRACELPA, 2010

19

Conforme ilustrado na Figura 1.1, novas fbricas de celulose foram

construdas ou expandidas no Brasil aps o ano 2002 (VCP-Jacare, 2002; AracruzLinha C, 2002; Veracel, 2004; Conpacel, 2005; Suzano Bahia, 2008; VCP-Trs

Lagoas, 2009; IP-Trs Lagoas, 2009), promovendo o aumento da produo de

celulose em mais de 50% (Bracelpa, 2009).

Nos ltimos 30 anos, as empresas brasileiras tm investido significativamente

no desenvolvimento gentico da espcie de eucalipto e na tecnologia de polpao.

Contando com o auxlio das universidades brasileiras, a produtividade florestal

aumentou cerca de 50%, ou seja, de 25 para 40 a 60 m 3-madeira/hectare ano,

representando considervel reduo no custo de produo da madeira. O

aprimoramento gentico do eucalipto em conjunto com a melhoria da tecnologia no

processo de produo propiciou o aumento do rendimento da madeira para o

processo industrial, ou seja, maior produo de celulose com menor quantidade de

madeira, resultando em menor consumo especfico de madeira (m 3 de madeira

consumida por tonelada de celulose produzida).

O segmento de celulose e papel est includo entre os mais energointensivos

do setor industrial e entre os maiores consumidores de insumos energticos (leo

combustvel, gs natural, madeira para energia e energia eltrica). No entanto,

apresenta perfil energtico adequado aos processos mais eficientes de cogerao e

vivel tecnicamente para se aproximar da autosuficincia em consumo energtico.

Por este motivo, vem desenvolvendo diversas tecnologias para a utilizao de

biomassa e queima de licor negro em suas caldeiras, alm de crescentes pesquisas

e altos investimentos para ter uma indstria com alta eficincia na assimilao de

carbono, gerando ganhos considerveis do ponto de vista ambiental e de mercado.

Enquanto o eucalipto, amplamente utilizado no Brasil, possui um ciclo em

torno de 7 anos entre plantio e corte em florestas plantadas, nos pases do

hemisfrio norte, onde se concentra a maior parte da produo mundial de celulose,

esse ciclo com madeiras tpicas (conferas) se situa na faixa mdia de 30 anos, com

o agravante da explorao de florestas que se tornam nativas dado o longo tempo

de crescimento. Portanto, associada maior produtividade florestal no Brasil, a

sustentabilidade ambiental, em funo da utilizao de florestas plantadas,

continuar nos prximos anos viabilizando o crescimento da indstria de celulose e

papel no Brasil.

20

2. CARACTERSTICAS E UTILIZAO DA MADEIRA DE EUCALIPTO

A reviso bibliogrfica apresentada neste captulo tem como objetivo

apresentar os principais conceitos sobre a madeira de eucalipto, tanto como matriaprima para a fabricao de celulose quanto para sua utilizao como fonte de

energia em processos de cogerao. Esses conceitos so recomendados para o

entendimento do modelo matemtico proposto no Captulo 6.

2.1 - Madeira de eucalipto

O eucalipto uma rvore nativa da Austrlia, do Timor e da Indonsia,

sendo extico em todas as outras partes do mundo. A cronologia abaixo ilustra o

histrico do cultivo do eucalipto no Brasil (FERREIRA, 2006):

1868 Primeiros plantios de mudas comeam no Rio Grande do Sul.

1903 Edmundo Navarro de Andrade d incio s pesquisas com o eucalipto na Cia.

Paulista de Estradas de Ferro.

1950 Incio de plantaes de eucalipto para abastecimento das fbricas de

celulose e papel.

1967 Nasce o programa de incentivos fiscais ao reflorestamento.

1980 Desenvolvimento de clonagem, ou propagao vegetativa, ganha escala

comercial.

1990 O Brasil torna-se referncia mundial na eucaliptocultura

As principais espcies cultivadas atualmente no Brasil incluem o Eucalyptus

grandis, o Eucalyptus camaldulensis, o Eucalyptus saligna e o Eucalyptus urophila,

entre outras. Alm disso, foram desenvolvidos cruzamentos entre espcies,

resultando em hbridos, como o caso do Eucalyptus urograndis (E. grandis X E.

urophila), mais conhecido e utilizado no Brasil. Essa hibridao rene as melhores

caractersticas do E. grandis (crescimento e qualidade da madeira) e do E. urophila

(adaptao e resistncia a doenas, particularmente ao fungo causador do cancro

do eucalipto) (FERREIRA, 2008).

Alm de ter experimentado as vantagens da hibridao, o setor florestal

brasileiro foi igualmente beneficiado pela possibilidade de propagao vegetativa, ou

clonagem, das melhores rvores de eucalipto. A clonagem de rvores superiores,

21

provenientes de cruzamentos, e a utilizao em larga escala dessa tecnologia foram

dois dos principais fatores que levaram o Brasil a alcanar reputao mundial na

produo de eucalipto de alta qualidade e de baixo custo. Esse processo trouxe os

benefcios listados abaixo e ilustrados na Figura 2.1 a e b :

- aumento da produtividade total da floresta;

- melhor qualidade da madeira (densidade, tipo de fibra, teor de lignina e celulose);

- maior homogeneidade da matria-prima para a indstria;

- melhores rendimentos de operaes (florestais e industriais);

- melhor aproveitamento de reas de valor marginal (menos produtivas);

- melhor planejamento e prognstico da produo;

- reduo significativa dos custos de produo e do impacto ambiental do processo

industrial de produo de celulose;

1970 : 15 st/ha/ano

1980 : 30 st/ha/ano

1990 : 38 st/ha/ano

2000 : 60 st/ha/ano

a.

1200 a 1500 rvores/ha

16 rvores produzem 1 t de celulose

28 a 34 m de altura

4,0 m3 de madeira produzem 1 t de celulose

15 a 18 cm de dimetro

1 ha produz de 75 a 80 toneladas de celulose

b.

FIGURA 2.1 Floresta plantada de E. Urograndis, oriundo de clones

Fonte : Universidade Federal de Viosa, ENF 551- Estrutura Anatmica e Qualidade da Madeira, 2009

22

Como resultado, as taxas nacionais de crescimento do eucalipto so bastante

superiores s observadas em outros pases, como mostra a Figura 2.2:

FIGURA 2.2 Produtividade do eucalipto em diversos locais

Fonte : Abraf, 2006

A indstria brasileira de celulose uma das mais fortes do setor florestal,

tendo os mais baixos custos de produo do mundo. Conforme ilustrado na Tabela

2.1, o Brasil destaca-se pela produo de madeira de menor custo por tonelada de

celulose produzida (VALVERDE et al., 2006).

Tabela 2.1 - Custo de Produo da Celulose - US$/tonelada

Qumicos

Pases

Madeira Energia

88-90 ISO

Trabalho Outros

Custo Total

Brasil

85

31

25

16

40

197

Portugal

139

44

43

45

277

Canad

120

21

32

50

49

272

Espanha

154

30

43

43

277

EUA

106

21

40

58

79

304

Fonte : Valverde et al.,2006

23

O novo desafio para o melhoramento do eucalipto est na integrao da

Biotecnologia ao seu cultivo, o que compreende a identificao de genes

controladores das caractersticas de importncia econmica e ambiental e a

transferncia desses genes entre rvores por meio de cruzamento controlado ou

modificao direcionada. Essas caractersticas, a exemplo do maior rendimento

industrial, estabelecem a realidade recente da produo florestal brasileira. As

caractersticas de interesse so obtidas por melhorias introduzidas nas fibras, nas

composies qumicas e nas propriedades fsicas da madeira, favorecendo o

crescimento volumtrico, a tolerncia a estresses ambientais (frio, salinidade,

estresse hdrico, etc), a resistncia a pragas e doenas e o uso racional dos

recursos naturais, com reduo da extenso da rea plantada e plantios em reas

de baixa produtividade agrcola (Conselho de Informaes sobre Biotecnologia,

2008).

24

2.2 Composio da madeira de eucalipto

A Figura 2.3 ilustra a organizao dos componentes constituintes da madeira,

incluindo as fibras (clulas), os vasos lenhosos, os poros e as clulas de parnquima

formando os raios.

Tora de Eucalipto

S3

S2

Parede

Secundria

S1

P

LM

Anel

Crescimento

Parede

Primria

Lamela

Mdia

Fibras

Fibra

Poro

Raio

Vaso

Lenhoso

Raio

FIGURA 2.3- Organizao dos componentes da madeira

Fonte : UFV, 2009

A unio entre duas clulas adjacentes efetuada por meio da lamela mdia

(LM), que constituda principalmente por lignina (KOGA, 1988, p. 33). A parede

primria (P) mais espessada que a lamla mdia e geralmente se mostra bem

mais fina em comparao parede secundria. A parede primria P possui cerca de

25

65% de gua, e o restante, de matria seca, composto de 90% de polissacardeos

(30% celulose, 30% hemicelulose e 30% pectina) e 10% de protenas. A parede

secundria possui um teor de gua reduzido devido deposio de lignina, que

um polmero hidrofbico. A matria seca constituda de 65% a 85% de

polissacardeos (50% a 80% de celulose e 5% a 30% de hemicelulose) e 15% a 35%

de lignina. interessante observar que a maior concentrao de lignina encontra-se

na lamela mdia e a de celulose na parede secundria; no entanto, apesar de

corresponder a menor concentrao, a maior quantidade de lignina encontra-se

tambm na parede secundria, existindo uma forte interao entre ligninahemicelulose-celulose, como mostra a Figura 2.4.

FIGURA 2.4 Estrutura da fibra vegetal (MEV da fibra de Eucalipto)

Fonte : Silva, R. ; Quimica Nova 2009, vol.32, No.3

26

O processo de fabricao de celulose, o qual ser tratado em maiores

detalhes no Captulo 3, tem como funo dissolver a lignina, agente ligante das

fibras na madeira, com o objetivo de liberar as fibras com o mnimo de degradao

dos carbohidratos (celulose e hemicelulose), principalmente dos constituintes da

parede secundria, como j exposto.

Para efeitos prticos, neste trabalho adotam-se as seguintes definies dos

principais constituintes da madeira (SILVA, HARAGUCHI, MUNIZ E RUBIRA, 2009),

conforme ilustraes das Figuras 2.4 e 2.5.

Lignina : uma substncia qumica que confere rigidez parede da clula e que,

nas partes da madeira, age como um agente permanente de ligao entre as

clulas, gerando uma estrutura resistente a impacto, compresso e dobra. Est

associada com a celulose e a hemicelulose na composio de materiais

lignocelulsicos,

sendo

hidrofbica

com

estrutura

tridimensional,

altamente

ramificada, podendo ser classificada como um polifenol, o qual constitudo por um

arranjo irregular de vrias unidades de fenilpropano que se une a grupos hodroxila e

metoxila como substituintes no grupo fenil. Esta resina amorfa atua como um

cimento entre as fibrilas e como um agente enrijecedor no interior das fibras. A fora

de adeso entre as fibras de celulose e a lignina ampliada pela existncia de

ligaes covalentes entre as cadeias de lignina e os constituintes da celulose e

hemicelulose.

Celulose: um polissacardeo formado por unidades do monossacardeo -Dglucose, que se ligam entre si atravs dos carbonos 1 e 4, dando origem a um

polmero linear. Portanto, a unidade repetitiva da celulose composta por duas

molculas de glicose eterificadas -1,4-glicosdicas. Esta unidade repetitiva,

conhecida como celobiose, contm seis grupos hidrogenados que estabelecem

interaes do tipo ligaes de hidrognio intra e intermolecular. Devido a essas

ligaes de hidrognio, h uma forte tendncia de a celulose formar cristais que a

tornam completamente insolvel em gua e na maioria dos solventes orgnicos.

Hemicelulose: uma mistura de polmeros polissacardeos de baixa massa

molecular, os quais esto intimamente associados com a celulose no tecido das

27

plantas ou paredes celulares. A hemicelulose consiste de vrios monossacardeos

polimerizados, incluindo o de cinco carbonos (como xilose e arabinose) e

carbohidratos de seis carbonos (como galactose, cido 4-O-metil glucurnico e

resduos de cido galactornico), sendo a unidade mais abundante a xilose, que se

une por ligaes glicosdicas nas posies 1 e 4. hidroflica, com considervel

grau de ramificao entre suas cadeias e grau de polimerizao variando de 100 a

200.

Fibrila elementar

FIGURA 2.5 Representao das associaes qumicas entre celulose, hemicelulose e lignina

Fonte : Ramos, L. P. ; Quimica Nova 2003, 26, 863

2.3 Qualidade da madeira para produo de celulose

Variaes na qualidade da madeira de eucalipto ocorrem em nveis de

estrutura anatmica, composio qumica e propriedades fsicas, podendo ser

detectadas significativas diferenas inter e intraespecficas (TOMAZELLO FILHO,

1994). Desde a dcada de 80, inmeros trabalhos de classificao e seleo de

clones foram e ainda esto sendo desenvolvidos por meio de melhoramento

gentico tradicional ou da biotecnologia, possibilitando que as empresas produzam

florestas altamente produtivas em termos de volume e com qualidade da madeira

28

ideal para a produo de celulose e papel (BASSA ET AL.,2005). Variveis relativas

madeira e ao processo de obteno da polpa devem ser avaliadas.

Vrios estudos tm sido realizados visando avaliar os efeitos das

propriedades qumicas e fsicas da madeira no processo de polpao e na qualidade

da polpa de eucalipto, especialmente pelo processo Kraft (FONSECA ET AL.,1996).

Uma caracterstica fsica que sempre foi utilizada para a classificao e seleo de

material superior a densidade bsica da madeira (Kg-seco/m3-slido), a qual se

tornou um ndice de qualidade. Com relao ao processo e qualidade da polpa

celulsica, variveis como o lcali ativo aplicado, o rendimento depurado e a

viscosidade so muito importantes. O teor de lcali ativo aplicado depende, entre

outras caractersticas, da densidade bsica da madeira (VASCONCELOS E SILVA

JR.,1985). Logicamente, a variao no teor de lcali ativo aplicado (soda custica e

sulfeto de sdio utilizados para dissolver a lignina no processo de cozimento) sobre

a madeira levar a diferentes rendimentos e viscosidades da polpa produzida.

Estudo recente Clones de Excelncia do Brasil realizado por Gomide et

al.(2009) na Universidade Federal de Viosa, pelo qual foram analisados dez clones

de uso comercial nas indstrias de celulose, mostrou:

Densidade Bsica: Tendncia de uso em valores de 500 kg/m 3, a qual

proporciona menor consumo especfico de madeira (m3-slido/tonelada.celulose),

devido a maior quantidade mssica de madeira por unidade de volume e maior

capacidade de alimentao de cavacos de madeira ao digestor, favorecendo assim

a maior capacidade de produo de celulose, uma vez que a produo obtida em

peso e a alimentao de cavacos dos digestores em volume. Apesar de

densidades bsicas mais baixas (< 475 kg/m3) favorecerem o rendimento da

madeira (massa de celulose, base seca obtida por massa de madeira base seca) e

tambm a viscosidade da celulose (medida do grau de polimerizao) em funo do

menor requerimento de lcali ativo sobre a madeira de menor densidade, clones de

maiores densidades com menores teores de lignina e extrativos, que propiciam

maiores rendimentos e viscosidades, esto sendo desenvolvidos por melhoramento

gentico, atendendo assim a maioria dos requisitos do processo de produo de

celulose.

29

Constituio qumica: Baixos teores de extrativos (Alc/Tol < 3,0%) e de lignina

insolvel+solvel (< 28,0%) favorecem o menor consumo de lcali que, por sua vez,

proporcionam maiores rendimentos e viscosidades da celulose produzida alm de

propiciarem menor aparecimento de incrustraes de resinas no processo (pitch),

que prejudica significativamente a qualidade da celulose.

Carga de lcali, Rendimento e Viscosidade: Rendimentos maiores que 53,5% so

obtidos com carga de lcali efetivo menor que 16% sobre a massa de madeira,

conforme ilustrado na Figura 2.6 e em trabalho realizado por Gomide et al.(2008).

FIGURA 2.6 Rendimento da madeira versus carga de lcali

Fonte : Gomide et al.,2008

Ganhos extraordinrios em produtividade e qualidade das florestas industriais

de eucalipto tm sido obtidos nas ltimas dcadas no Brasil aplicando-se os

mtodos da gentica quantitativa e da seleo direcional aliados a uma revoluo

nos procedimentos silviculturais, com destaque para a hibridao e a clonagem em

larga escala de rvores elite (SILVA, 2010)

A seleo de rvores superiores em qualidade para a produo de celulose

iniciou-se na dcada de 80, quando vrias empresas no Brasil, incluindo Aracruz,

International Paper, VCP, Cenibra, Suzano, Riocel em conjunto com universidades,

com destaque a Universidade Federal de Viosa, iniciaram a seleo de rvores

30

com superior produo de madeira em m3/ha/ano. A partir dessas rvores, foram

realizados testes de laboratrio, caracterizando-se a densidade bsica, os teores de

carbohidratos, a lignina e resinas e a polpao dessas madeiras em cozimentos

laboratoriais, para um nmero kappa (medio laboratorial do teor de lignina contida

nas fibras de celulose, utilizando-se de uma titulao qumica com permanganato de

potssio como agente oxidante) prximo de 18 (economicamente mais vantajoso) e

avaliando-se rendimento e a viscosidade da polpa conforme a variao da carga de

lcali. Com base nesses testes, as melhores rvores foram selecionadas para os

primeiros plantios clonais que iniciaram o consumo industrial na dcada de 90. A

partir dos resultados industriais em conjunto com resultados de laboratrio,

continuou-se com o desenvolvimento de melhoramento gentico. Como exemplo, na

International Paper do Brasil, os clones de plantios atuais pertencem a 5 gerao de

clones, ou correspondem a cerca de 30 anos de desenvolvimento de clones de

eucalipto para a produo de celulose.

Nas prximas dcadas, incrementos de produtividade e principalmente

qualidade das florestas via melhoramento gentico tornar-se-o cada vez mais

estratgicos para o crescimento sustentado e a manuteno da vantagem

competitiva dos pases plantadores para a produo de celulose e energia e

produtos slidos de madeira.

O projeto Genolyptus, lanado em 20 de fevereiro de 2002, baseia-se em uma

parceria entre o governo federal, por meio do Ministrio da Cincia e Tecnologia

(Fundo Setorial Verde Amarelo), o setor acadmico e de pesquisa, representado por

7 universidades e 3 centros da Embrapa, e o setor privado, com 14 empresas

florestais, sendo 13 brasileiras e uma empresa portuguesa. Esse projeto, com o

desenvolvimento das cincias genmicas, integradas s estratgias da gentica

clssica, abre perspectivas de enorme potencial para desvendar as relaes

complexas entre a variabilidade gentica na sequncia de DNA e a diversidade

observada entre rvores para produtividade, qualidade e tolerncia a doenas e

estresse ambientais. O que se espera da genmica outro salto equivalente que

permitir, por exemplo, a seleo precisa de rvores elite em idade precoce com

base na identificao direta da constituio genmica superior para caractersticas

fsico-qumicas da madeira (SILVA, 2010).

31

2.4 Rendimento da madeira de eucalipto para produo de celulose

A Figura 2.7 ilustra a composio da madeira e da polpa aps o processo de

cozimento para #kappa de 16 e com rendimento de 50%. Observa-se uma queda

significativa de carbohidratos, ou seja, 18% celulose e 62% de hemicelulose, que se

dissolveram e se incorporaram no licor preto (soluo de lcali com lignina e

carbohidratos dissolvidos), que ser queimado na caldeira de recuperao para

produo de energia e recuperao de qumicos. Aumentos de rendimento, em

funo de melhorias na qualidade da madeira ou no processo de cozimento,

implicam em maior preservao de celulose e hemicelulose, a qual propicia aumento

de produo de celulose no processo industrial ou reduo no consumo especfico

de madeira para a mesma produo de celulose.

Rendimento = (50 kg Fibras Marrons/100 kg Madeira)x100

FIGURA 2.7 Rendimento do Eucalyptus grandis para um processo em produo com #kappa=16

Fonte : UFV, Colodette, 2004

32

2.5 Consumo especfico de madeira para produo de celulose

O consumo especfico de madeira na indstria de celulose, expresso em

volume, normalmente m3 de madeira slida necessria para a produo de uma

tonelada de celulose, dependente de diversos fatores. Os mais preponderantes

so: a densidade bsica da madeira recebida, o rendimento da madeira no processo

de polpao e branqueamento e as perdas de madeira que ocorrem no setor de

preparao de madeira. Outros fatores que se incluem nos trs j citados podem

tambm ser mencionados: a dilatao ou contrao da madeira em funo de sua

umidade, o teor de casca contida na madeira recebida e a perda de fibras para o

efluente no processo de lavagem da polpao e branqueamento. normalmente

medido numa base de tempo mensal, em funo dos longos tempos de reteno

entre a entrada de madeira na rea de preparao de madeira e a sada de celulose

aps o branqueamento, alm dos inventrios formados em toras no ptio de

madeira, cavacos na pilha de cavacos e polpa nas torres de branqueamento e

estocagem que devem ser levados em considerao na apurao do consumo. No

Brasil, a variao desse consumo nas diversas indstrias instaladas varia de 3,55 m3

a 4,5 m3-slido por tonelada de celulose branqueada produzida (ABTCP, 2009), e

de

fundamental

importncia

econmica

seu

controle,

pois

este

influi

significativamente no custo de produo da celulose e na necessidade de terras e

florestas para a sustentabilidade da produo em alta escala.

A Tabela 2.2 ilustra as diferenas em custo de dispndio de madeira e rea

florestal necessria para manter uma produo anual de um milho de toneladas de

celulose. Comparando o caso-1 de alta eficincia com o caso-2 de baixa eficinci,

encontra-se diferenas de + 28% no dispndio de custo de madeira e + 70% de

rea necessria para as florestas plantadas.

Tabela 2.2 Quadro comparativo de consumo de madeira

CASO

CONSUMO

PREO

CUSTO

PRODUO

DISPNDIO

PRODUTIVIDADE

REA

ESPECFICO

MADEIRA

ESPECFICO

CELULOSE

MADEIRA

FLORESTAL

FLORESTAL

(m3/t.Cel)

(R$/m3)

(R$/t.Cel)

(t.Cel/ano)

(MMR$/ano)

(m3/ha.ano)

(ha)

3,5

60

210

1000000

210

40

87500

60

270

1000000

270

30

150000

2

4,5

Fonte : Autor, 2010

33

Dada a grande influncia do consumo especfico de madeira no negcio de

produo de celulose, abaixo so descritas as principais variveis de influncia

nesse consumo e como atuar para minimiz-lo. A Figura 2.8 ilustra essas variveis

no processo da linha de fibras da fbrica de celulose.

Licor

Preto

W3 t

U3 - %

DB - kg/m3

Medio

de Madeira

Madeira

em toras

V1 - m3

FC m3/t-mida

W1 - t

DB - kg-seco/m3

Preparao

de

Madeira

Pilha

Cavacos

Perda

Madeira

e

Cavacos

Cascas

Polpao

Branqueamento

Produo

Celulose

P - tsa

W4 t

U4 - %

V1 = W1 . FC

W2 t

U2 - %

Densidade Bsica

DB

Perda

Fibras

Resduos

Para

energia

Rendimento

Resduo

Res =

W2 .(100 (U2/100)) . 100

(W2 .(100 (U2/100))) + (W3. (100 (U3/100)))

Consumo especfico de Madeira =

V1

P

m3

tsa

Rend=

P . 100

W4. (100-(U4/100)))

Consumo especfico de Madeira = Funo ( DB , Res , Rend )

V1 Medio de volume de madeira em m3, por fator em imerso de toras em gua

ou fator de cubicagem por medio de volume e peso de toras ou Logmeter

FC Fator de cubicagem ou volume aparente, tal qual, da madeira em m3/t-mida

W1, W2, W3, W4 Medio de peso por balanas totalizadoras em toneladas, t

U2, U3, U4 Medio amostral de umidade em % em peso

P Produo de celulose em toneladas, t

tsa tonelada seca ao ar (10% umidade)

FIGURA 2.8 Consumo especfico de madeira e suas variveis de influncia

Fonte : Autor, 2010

2.5.1- Densidade Bsica

Tradicionalmente na rea florestal, a unidade de medida para madeira em

volume (m3-slido), tanto para quantificao de inventrio florestal como para

comercializao e transporte de madeira. No entanto, a produo de celulose

mensurada em unidade de peso (tsa, tonelada seca ao ar), que demanda

quantidade de madeira tambm em peso (t-seca , tonelada seca), criando assim a

necessidade de conhecimento da densidade bsica (kg-seco/m3-slido), para

verificao do nvel de influncia no consumo especfico de madeira, em volume.

Salienta-se que, se o consumo especfico de madeira fosse expresso em peso, ou

34

seja, t-madeira seca por tsa de celulose, no ocorreria influncia dessa varivel no

consumo especfico de madeira, a no ser pela influncia no processo de produo

de celulose, ou seja, na gerao de resduo, por afetar as perdas de madeira, e no

rendimento, por afetar a seletividade do processo de cozimento ou demanda de

carga de lcali, como j mencionado no tem 2.3. O desenvolvimento de florestas

com rvores de densidade 500 kg-seco/m3-slido e que apresentam o mximo de

rendimento no processo de polpao a tendncia atual de hibridao e clonagem

em larga escala de rvores elite. A Figura 2.9 mostra a correlao do consumo

especfico de madeira em funo da densidade bsica em valores mensais, no

perodo de janeiro de 2004 a junho de 2009, na International Paper do Brasil,

unidade de Luiz Antonio,SP, sem, no entanto, estarem padronizados os efeitos do

teor de resduos e rendimento, que obviamente esto tambm influenciando nos

dados.

FIGURA 2.9 Efeito da densidade bsica no consumo especfico de madeira

Fonte : IP Brasil

2.5.2- Teor de Resduos

Alm da casca, resduo indesejvel no processo de produo de celulose, h

de se considerar perdas de madeira no processo de produo de celulose devido a

quebras das toras no tambor descascador, o que gera toretes que se direcionam aos

resduos pelas fendas de retirada de casca do tambor descascador e pelas

aberturas entre os rolos aceleradores aps o tambor descascador. Tambm ocorrem

perdas de madeira na forma de cavacos, principalmente na peneiragem quando se

perde cavacos fora da especificao que so rejeitados pela peneira e se

35

incorporam aos resduos, ou devido ao excesso de alimentao de cavacos para a

peneira que provoca transbordo de cavacos bons ao rejeito.

Normalmente, o total de resduos gerados varia de 10% a 18% em peso, base

seca, do total de madeira com casca consumida, sendo, deste total, 8% a 12%

representado pelas cascas, ou seja, as perdas de madeira no seu processamento

podem variar de 2% a 8%, dependendo de como esto sendo efetuadas as

operaes em termos de gerao de toretes no descascamento e rejeio de

cavacos na peneiragem.

Vale salientar que nesta varivel, em muitas indstrias de celulose, que se

encontra o maior potencial de reduo no consumo especfico de madeira,

principalmente devido falta de medio e controle dessas perdas. Algumas aes

so altamente recomendadas na operao de preparao de madeira, tais como:

Identificar as principais causas de gerao de toretes (quebras de toras) no

tambor descascador, como, por exemplo, controle do tempo aps corte da

madeira na floresta (teor de umidade da madeira), comprimento ideal da tora

em relao s dimenses do tambor descascador, nvel adequado de toras

na operao do tambor descascador, rotao adequada do tambor

descascador e controle do desgaste da abertura das fendas do tambor

descascador.

Manter no mnimo de distncia a abertura entre rolos aceleradores e, se

possvel, instalar rolinhos de 50 mm de dimetro entre as maiores aberturas

para servir de apoio aos toretes sem afetar a retirada de cascas, alm do

correto posicionamento de rolos tracionadores e espalhadores, sendo o mais

comum a instalao de rolos tracionadores aps aberturas maiores e, em

seguida, em espaamento menor, a instalao de rolo espalhador, como

ilustrado na Figura 2.10-b.

Controle adequado do tempo de uso das facas do picador a fim de evitar a

formao excessiva de cavacos grandes e de lascas, que certamente sero

rejeitados na peneira de cavacos.

Instalao de silo equalizador com rosca de velocidade varivel, na sua

sada, para a alimentao da peneira de cavacos, proporcionando maior

uniformidade de fluxo de cavacos para a peneira e evitando transbordos de

cavacos bons ao rejeito, conforme ilustra a Figura 2.10-a.

36

Transbordo da Peneira de Cavacos

Rolos Aceleradores com rolinhos de apio

b.

a.

FIGURA 2.10 Locais de perda de madeira na rea de preparao de madeira

Fonte : IP Brasil

Todo o remanescente ser utilizado para a gerao de energia nas caldeiras

de biomassa dessa forma, a madeira vinda na forma de resduos tende a substituir

o consumo da madeira destinada energia caso a casca no seja suficiente, como

o caso na maioria das indstrias de celulose. Conforme ser apresentado adiante, a

madeira para energia possui caractersticas diferentes e de menor valor agregado, o

que encarece a explorao da madeira de celulose, obviamente mais custosa que a

de energia, alm de se ter grande descontrole das operaes no processo industrial.

De qualquer forma, grandes investimentos so feitos para o desenvolvimento de

clones de rvores elite, na aquisio de terras para o reflorestamento e no

desenvolvimento de equipamentos e qumicos para a obteno de maior

rendimento, no justificando assim manter altos nveis de perdas de madeira no

processamento.

2.5.3- Rendimento

Como j discutido no item 2.4, dos cerca de 70% de celulose e hemicelulose

contidos na madeira, somente 49% a 56% sero transformados em celulose

branqueada, considerando tambm a perda de fibras ao efluente que ocorre

principalmente nos equipamentos de lavagem da polpa em cada estgio do

branqueamento e no rejeito de processo final de depurao para retirada de

impurezas da celulose branqueada, que representa entre 0,1% a 0,5% da produo,

dependendo do tipo de equipamento e das condies de manuteno empregada.

37

Sendo assim, muitos esforos foram desenvolvidos nos ltimos anos para o

aumento do rendimento no processo de polpao alm dos ganhos obtidos com o

aprimoramento gentico do eucalipto tambm novas tecnologias de polpao,

como o cozimento lo solids da tecnologia Andritz ou o compact cooking de

tecnologia Metso, bem como duplo estgio de deslignificao com oxignio e

branqueamento ECF esto em implantao nas indstrias, assim como a utilizao

de aditivos no processo de cozimento, como antraquinona, surfactantes e

polisulfetos, utilizados no processo para aumento no rendimento com o intuito de

reduo no consumo especfico de madeira ou aumento de produo. A Figura 2.11

ilustra a ordem de grandeza da influncia do rendimento do processo de polpao e

branqueamento.

FIGURA 2.11 Efeito do rendimento no consumo especfico de madeira

Fonte : IP Brasil

2.6 Qualidade da madeira de eucalipto para energia

de fundamental importncia, tanto do ponto vista tcnico como do

econmico, o controle das variveis de qualidade da madeira para a produo de

energia, desde os aspectos silviculturais como tambm a manipulao das toras de

madeira aps o corte. Ressalta-se ainda que os requisitos de qualidade para a

madeira de energia no so os mesmos, j discutidos no item 2.3, da madeira de

38

celulose; alis, a maioria deles oposta em tendncias numricas. Da a

necessidade de desenvolvimentos separados, inclusive os aspectos silviculturais,

que, no caso de florestas para madeira de energia, encontram-se outras espcies de

eucalipto plantadas em florestas com menor espaamento e exploradas muitas

vezes com menor idade, requerendo menores reas de plantio quando comparadas

as necessidades de quantidade de energia por hectare (QUIRINO ET AL.,2004)

Dentre as variveis de maior importncia para a madeira de energia, podem ser

destacadas:

composio qumica da madeira;

densidade bsica;

teor de umidade;

poder calorfero;

teor de minerais

2.6.1- Composio qumica da madeira

A lignina natural das madeiras das rvores tem maior proporo de carbono

que a celulose. Em geral o teor de C na lignina de 65% e na holocelulose (celulose

+ hemicelulose) de 48%, enquanto a lignina possui em sua frmula molecular 33%

de oxignio e a holocelulose 47%. Como maior teor de carbono proporciona maior

poder calorfero e o de oxignio no agrega poder calorfero ao combustvel, pelo

contrrio reduz, quanto maior o teor de lignina na madeira, maior o seu poder

calorfero (FOELKEL, 2005).

Normalmente se expressa a composio qumica da madeira para energia em

composio qumica elementar e composio qumica imediata.

Composio qumica elementar corresponde ao contedo porcentual em

massa dos principais elementos que constituem a biomasssa, referidos matria

seca. So normalmente apresentados valores para carbono (C), hidrognio (H),

enxofre (S), oxignio (O), nitrognio (N) e cinzas (A) (NOGUEIRA ET AL., 2000). As

frmulas de Dulong (PCS=81,7C+340(H-O/8)) e de Laut (PCS=81,7+342,5H-36,6O)

mostram que o poder calorfero superior da madeira (PCS) funo da sua

composio qumica elementar, em uma relao direta com o teor de carbono e de

hidrognio e inversa com o teor de oxignio (VALE ET AL., 2000).

39

Composio qumica imediata fornece a porcentagem de material voltil,

carbono fixo e cinza. Em outras palavras, ela fornece a porcentagem do material que

se queima no estado gasoso (material voltil - V) e no estado slido (carbono fixo F), bem como d uma indicao do material residual (cinzas - A) (BRITO ET AL.,

1978).

Tabela 2.3 Composio qumica da madeira (Eucalyptus grandis)

Composio Elementar

Elementos

Composio (%)

49

4,87

43,79

0,3

0,01

0,72

Composio Voltil

Composio

Componentes

(%)

Volteis

81,42

Carbono Fixo

17,82

Cinzas

0,79

Fonte : Lora, 1997

Brito e Barrichelo (1977), em estudo correlacionando as caractersticas de dez

espcies de eucalipto, encontraram correspondncia entre a composio qumica

imediata do carvo vegetal com o teor de lignina dessas madeiras, conforme mostra

a Figura 2.12 a e b.

a.

FIGURA 2.12 Composio qumica imediata do carvo vegetal x teor lignina na madeira

Fonte : Brito e Barrichelo, 1977

b.

40

2.6.2- Densidade Bsica

Brito e Barrichelo (1977), avaliando dez espcies de eucalipto, no

encontraram correlao entre a densidade bsica, na faixa de 510 a 770 kgseco/m3-slido, e as caractersticas de qualidade requeridas para a madeira de

energia, como o carbono fixo, volteis e cinzas e com o teor de lignina da madeira.

No entanto, de se esperar que, quanto maior a densidade bsica da madeira,

maior a massa ou matria seca de biomassa a ser alimentada como cavacos na

caldeira de biomassa para a combusto e produo de vapor, ou seja, como a

madeira para energia comercializada em volume (m 3) e a produo de vapor da

caldeira depende da matria seca de biomassa alimentada, quanto maior a

densidade bsica, menor ser a quantidade volumtrica de madeira necessria

produo de vapor, ou, numa mesma base de volume, maior sua massa e

consequentemente maior a sua quantidade calrica.

Oliveira (1988), por sua vez, em trabalho desenvolvido com a madeira de

eucalipto, correlacionou a densidade com alguns parmetros anatmicos e

qumicos. Quanto maior a densidade bsica da madeira, maior o teor de lignina e

extrativos, maior a espessura e comprimento das fibras e menor o teor de

holocelulose.

De qualquer forma, valores de densidade acima de 530 kg/m 3 so desejveis

para a madeira de energia pelos motivos acima descritos.

2.6.3- Teor de Umidade

O teor de umidade um dos parmetros de maior influncia na eficincia de

combusto da madeira nas caldeiras de biomassa. A presena de gua na madeira

representa a reduo do poder calorfero lquido em razo da energia necessria

para evapor-la nas fornalhas das caldeiras de biomassa. Alm disso, se o teor de

umidade for muito varivel, o controle do processo de combusto pode se tornar

difcil e consequentemente variar o processo de cogerao ou produo de energia

eltrica em funo da variao na produo de vapor (BARCELLOS et al.,2005).

Quando do corte da madeira, dependendo da poca do ano, seu teor de

umidade pode variar de 50% a 60%, o que demasiadamente alto para o consumo

41

nas caldeiras de biomassa. Sendo assim, necessrio que a madeira permanea

estocada em pilhas para que ocorra sua secagem naturalmente. A eficincia da

secagem depender das condies atmosfricas, principalmente temperatura e

umidade relativa do meio ambiente de secagem.

A Figura 2.13 ilustra o processo de secagem da madeira no meio ambiente,

relacionando-se a umidade absoluta da madeira com a umidade relativa e

temperatura do meio ambiente, desde o corte da rvore at 6 meses de estocagem

em diversas pocas do ano, utilizando-se dos dados de estudo desenvolvido na

regio de Lages-SC, por Brand em 2007:

FIGURA 2.13 Umidade da madeira versus Umidade relativa e Temperatura ambiente

Fonte : Brand, 2007

Pode-se observar na Figura 2.13 que a umidade inicial da madeira tanto

maior quanto maior a umidade relativa e menor a temperatura do meio ambiente.

Com exceo do Grfico 2, em que se observa que aps 2 meses de estocagem a

42

umidade relativa do meio ambiente aumenta e a temperatura diminui, o que dificulta

a secagem da madeira no meio ambiente, os Grficos 1, 3 e 4 mostram que, aps 4

meses de estocagem, ocorre uma tendncia de a umidade da madeira se estabilizar,

e at voltar a aumentar principalmente se ocorrer um aumento na umidade relativa e

reduo na temperatura do ar ambiente.

2.6.4- Poder calorfero

O poder calorfero definido como a quantidade de energia na forma de calor

liberada pela combusto de uma unidade de massa da madeira (JARA, 1989).

Normalmente expresso em quilocalorias por quilo ou no Sistema Internacional

como joules por grama ou quilojoules por kilograma.

O poder calorfero divide-se em superior e inferior. O poder calorfero

superior aquele em que a combusto se efetua a volume constante e no qual a

gua formada durante a combusto condensada e o calor que derivado desta

condensao recuperado. O poder calorfero inferior a energia efetivamente

disponvel por unidade de massa de combustvel aps deduzir as perdas com a

evaporao da gua (JARA,1989). comum encontrar o termo poder calorfero

lquido para expressar o poder calorfero inferior.

O poder calorfero da madeira depende do teor de umidade, da composio

qumica (lignina, cinzas e extrativos, por ex.), do tempo de estocagem (perda de

extrativos), da poca da estocagem e da espcie da madeira utilizada. Para uma

mesma espcie utilizada, o poder calorfero superior no consideravelmente

afetado pelas variaes fsicas na madeira, sendo o poder calorfero inferior

fortemente afetado pelas variaes na umidade, tempo de estocagem e condies

de estocagem (BRAND, 2007).

O teor de umidade da madeira afeta diretamente o poder calorfero inferior e,

como j comentado, a presena de gua na madeira representa a reduo do poder

calorfero inferior em razo da energia necessria para evapor-la. Sendo assim,

ocorre reduo na disponibilidade de calor para gerao de vapor nas caldeiras de

biomassa, prejudicando de forma significativa a estabilidade de gerao de vapor e

consequentemente trazendo instabilidade em todo o processo de cogerao e no

processo consumidor de vapor.

43

A Figura 2.14 ilustra a variao no poder calorfero superior e inferior em

funo do teor de umidade da madeira:

FIGURA 2.14 Poder calorfero superior e inferior em funo da umidade da madeira de eucalipto

Fonte :Brand, 2007 e Barcellos, 2005

Muitas instalaes, onde a biomassa resduo ou subproduto de uma

instalao principal, como o caso da casca e dos resduos na indstria de celulose,

o teor de umidade pode chegar a 60% face necessidade de lavagem da madeira

de

celulose

para

remoo

de

impurezas,

que

acaba

por

umedecer

demasiadamente a casca. Neste caso, muitas vezes, para se manter a carga de

produo de vapor na caldeira de biomassa em regime constante, necessria a

utilizao de um combustvel complementar, normalmente por maaricos de leo

combustvel, o que encarece consideravelmente o custo do vapor e da energia

eltrica gerada. Portanto, manter o teor de umidade da biomassa menor que 40%

de fundamental importncia tcnica e econmica no processo de cogerao.

Atualmente, face aos aumentos nas tarifas de combustveis fsseis e da energia

eltrica, justificam-se os investimentos para eliminao de adio de gua na linha

de descascamento e picagem de madeira para celulose ou de secagem da casca,

destinada queima como combustvel, com o aproveitamento dos gases residuais

44

da caldeira de biomassa. A Figura 2.15 ilustra a necessidade de queima de leo

combustvel em uma caldeira de biomassa, queimando casca com alto teor de

umidade:

FIGURA 2.15 Consumo de leo combustvel em funo do teor seco da casca em caldeira de biomassa

Fonte : IP Brasil

2.6.5- Teor de Minerais

Os minerais presentes na madeira so importantes do ponto de vista

energtico, pois podem, quando queimados em fornalhas das caldeiras de

biomassa, formar incrustraes nas paredes e tubos do superaquecedor, banco de

tubos ascendentes e descendentes, economizador e pr-aquecedores de ar a gs, o

que reduz a eficincia trmica do processo, provocando paradas na caldeira para

limpeza manual, mecnica por jato de limalha ou areia ou por hidrojato.

O teor de minerais da madeira, usualmente expresso como teor de cinzas,

corresponde, em geral, a menos de 1% da madeira em base seca. Esses minerais,

em combinao com compostos orgnicos, formam complexos que desempenham

funes fisiolgicas na rvore. Os principais minerais encontrados so clcio,

magnsio, fsforo e silcio.

45

2.7 Consumo de madeira de energia na indstria de celulose e papel

2.7.1- Cenrio atual no segmento de celulose e papel

Em uma poca com um cenrio de instabilidade dos preos do petrleo e com

uma busca crescente por alternativas sustentveis para manter o crescimento

econmico, cada vez mais os biocombustveis despontam como soluo lucrativa e

limpa para os desafios da gerao de energia no mundo todo. O Brasil tem vocao

no segmento, com sua grande extenso de terras cultivveis e a produo em larga

escala de etanol utilizando cana de acar (FALEIROS, 2009). De acordo com o

relatrio Brasil sustentvel, desafio do mercado de energia, publicado pela

consultoria Ernst & Young, o Brasil vai passar da 11 posio entre os maiores

consumidores de energia no mundo para o 7 lugar em 2030, um crescimento anual

mdio de 3,3%. Nesta situao, a busca por carvo e biocombustveis dever

aumentar 3,6% ao ano, como mostra a Figura 2.16, abaixo :

FIGURA 2.16 A energia em 2007 e 2030

Fonte : FGV, 2008

O setor de celulose e papel, apesar de no atuar diretamente com a venda de

energia, depende dela para ser mais competitivo. Por esse motivo, desenvolveu

diversas tecnologias para a utilizao de biomassa e queima de licor negro em suas

caldeiras, alm de crescentes pesquisas e altos investimentos para ter uma indstria

com alta eficincia na assimilao de carbono, gerando ganhos considerveis do

ponto de vista ambiental e de mercado, sendo um dos caminhos tambm a

46

produo de biocombustveis, que podem ser etanol, biodiesel e butanol, como

estratgia do conceito de biorefinaria (LABATE, 2009; COLODETTE, 2008).

O segmento de celulose e papel est includo entre os mais energointensivos

do setor industrial e entre os maiores consumidores de biomassa, apresentando

perfil energtico adequado aos processos mais eficientes de cogerao e adequado

tecnicamente para implementar a autossuficincia em consumo energtico, apesar

da timidez nas medidas governamentais de incentivo para a autossuficincia

(VELZQUEZ, 2008).

FIGURA 2.17 Matriz Energtica da Indstria de Celulose e Papel

Fonte: Balano Energtico Nacional, 2008

As indstrias de celulose e as integradas utilizam como combustvel nas

caldeiras, para gerao de vapor, lenha e leo combustvel, alm dos subprodutos

de processo (licor preto e biomassa), o que, como mostra a Figura 2.17 acima,

indica o aumento significativo da autossuficincia em energia medida que cresce a

produo de celulose no Brasil. Os novos investimentos em tecnologias modernas

como exemplo, as caldeiras de recuperao para queima de licor preto a alto teor de

slidos (75% de concentrao), alm da instalao de economizador e painel de

tubos de screen na fornalha aliados a maiores presses de trabalho, na faixa de

60 bar a 100 bar, atendem 100% a demanda trmica e, com cogerao, a demanda

47

eltrica. No caso de fbricas integradas de celulose e papel so necessrias a

produo de vapor e a cogerao de energia eltrica, com caldeiras de biomassa

queimando a casca, os resduos da madeira do processo de celulose e a madeira de

energia para atender as instalaes das mquinas de papel. Um consumo de leo

combustvel ou gs natural necessrio para a produo de cal, utilizado no

processo de caustificao no ciclo de recuperao de qumicos. A Figura 2.18 ilustra

o crescimento na produo de celulose acompanhado do aumento da participao

do licor preto e da biomassa na matriz energtica do setor de celulose e papel.

FIGURA 2.18 - Produo de celulose e participao energtica do licor preto e da biomassa

Fonte : Bracelpa, 2010

2.7.2- Consumo de madeira para energia na indstria de celulose e papel

Segundo a BRACELPA (2008), as indstrias do segmento esto divididas em

quatro categorias, a saber:

- Categoria A : Indstrias de celulose;

- Categoria B : Indstrias de papel;

- Categoria C : Indstrias de papel para fins sanitrios;

- Categoria D : Indstrias Integradas fabricantes de papel e celulose

As indstrias de celulose (Categoria A), pela disponibilidade de

combustveis (licor preto e biomassa), tendem a ser autossuficientes em energia

eltrica (gerando de 90% a 100% da eletricidade consumida), e as maiores, que

48

respondem por 80% da produo brasileira de celulose do mercado, chegam a

produzir e vender excedente de energia eltrica para as redes locais. O vapor

produzido com licor preto nas caldeiras de recuperao responde por cerca de 80%

a 100% do consumo na fbrica de celulose, havendo necessidade de

complementao em caldeiras convencionais que utilizam biomassa (cascas,

resduos e cavacos gerados de madeira para energia) (VELZQUEZ, 2006). O leo

combustvel ou gs natural amplamente utilizado para os fornos de cal, apesar de

pesquisas, nos ltimos 10 anos, estarem em desenvolvimento para uso de gs

proveniente da gaseificao da madeira destinada produo de energia (STORA

CELL SUCIA, 2008).

A Figura 2.19, mostra a autossuficincia em vapor com combustveis oriundos

totalmente da madeira de celulose (licor preto, cascas e resduos de madeira), no

sendo, no entanto, autossuficiente em energia eltrica, utilizando cogerao com

turbina a extrao e contrapresso:

FIGURA 2.19 Indstria de celulose, 1.200 t/d e cogerao com extrao e contrapresso

Fonte : Autor, 2010

A Figura 2.20 ilustra a cogerao com turbina a extrao e condensao

(CEST), utilizando como combustvel complementar a madeira de energia na

caldeira de biomassa, tornando a instalao autossuficiente em energia eltrica. A

demanda adicional de madeira de energia seria de 1000 m 3-slido/dia (25% do

volume consumido para a produo de celulose) versus a economia de 14 MW de

energia eltrica. Considerando a situao atual das tarifas de energia eltrica, que

vm ultrapassando os R$ 200,00 por MWh, quando contratado de concessionrias,

49

e o preo de madeira de energia na ordem de R$ 60,00 por m3-slido, a situao

mostra-se satisfatria para o investimento, que poder levar em considerao a

possibilidade de produo adicional de energia eltrica para venda ao mercado,

como j ocorre em indstrias de celulose de maior porte como, por exemplos, nas

unidades da Fbria em Aracruz(ES) e Trs Lagoas(MS) e da Cenibra em Belo

Oriente(MG) :

FIGURA 2.20 Indstria de celulose, 1.200 t/d e cogerao com extrao e condensao (CEST)

Fonte : Autor, 2010

Nas indstrias integradas (Categoria D), em funo de a maior parte da

celulose ser destinada s mquinas de papel, que exigem cerca de 30% a 40% do

consumo total de vapor, as caldeiras de biomassa ou de leo combustvel ou de gs

natural complementam de forma mais significativa a demanda de vapor e, em

processo de cogerao de energia eltrica com a caldeira de recuperao,

respondem por cerca de 50% a 60% do consumo total de energia eltrica das

fbricas. Nesta categoria, a das indstrias integradas de celulose e papel, com o

crescente aumento das tarifas de suprimento de energia eltrica no mercado,

encontra-se o maior potencial de uso da madeira de energia para a instalao de

sistemas de cogerao pela substituio total das caldeiras com combustvel fssil

por caldeiras de biomassa alta presso que em processo do ciclo de condensao

e extrao de vapor (CEST), podem propiciar a autossuficincia em energia eltrica,

alm de tambm poderem utilizar gs proveniente da gaseificao da madeira nos

fornos de cal.

50

A Figura 2.21 abaixo ilustra a distribuio de vapor e energia eltrica para

uma fbrica integrada de celulose e papel. Neste caso, a queima de madeira de

energia na forma de cavacos necessria para complementar a produo de vapor

na caldeira de biomassa, e cerca de 40% da energia eltrica total consumida

adquirida no mercado, considerando o sistema de cogerao com extrao e

contrapresso ou, como mostra a Figura 2.22, considerando a instalao de

caldeiras de biomassa complementar para o restabelecimento de cogerao com

extrao e condensao a fim de obter a autossuficincia em energia eltrica,

estimando um adicional de 1.500 m3-slido de madeira para o aumento de gerao

de energia eltrica em 22 MW:

FIGURA 2.21 Indstria integrada de celulose e papel com 1.200 t/d de celulose e 1.000 t/d de

papel, e cogerao com extrao e contrapresso.

Fonte : Autor, 2010

FIGURA 2.22 Indstria integrada de celulose e papel com 1.200 t/d de celulose e 1.000 t/d de

papel, e cogerao com extrao e condensao (CEST)

51

Fonte : Autor, 2010

Nas indstrias de papel (Categorias B e C), a celulose comprada no

mercado e desagregada para uso nas mquinas de papel que, por no possurem

combustvel prprio, ainda utilizam, na sua maioria, leo combustvel, gs natural ou

lenha em caldeiras de baixa presso, ou seja, na presso de utilizao da energia

trmica, principalmente na etapa de processo de secagem da folha de papel (Figura

2.23). Tambm, nesta categoria, devido ao aumento das tarifas de aquisio de

energia eltrica no mercado, ocorre potencial de cogerao com a utilizao do ciclo

de condensao e extrao de vapor (CEST). Atravs da turbina de extrao e

condensao, ocorre o fornecimento, para a mquina de papel, de energia trmica

(vapor) pela extrao e o excedente de vapor condensado para realimentar a

caldeira, proporcionando a autossuficincia em energia eltrica (Figura 2.24):

FIGURA 2.23 Indstria de papel, 1.000 t/dia sem cogerao

Fonte : Autor, 2010

FIGURA 2.24 Indstria de papel, 1.000 t/dia com cogerao a extrao e condensao

Fonte : Autor, 2010

52

A Tabela 2.4, abaixo, resume a necessidade de consumo de madeira de

energia nas diversas categorias do setor de celulose e papel, considerando dois

tipos de cogerao, sendo uma com extrao e contrapresso e outra com extrao

e condensao:

Tabela 2.4 Consumo de madeira de energia nas categorias do setor de celulose e papel

Vapor a 60 bar **

Categoria *

Tipo de Cogerao

Consumido

t/h

Condensado

t/h

Total

t/h

Consumo

Cascas+Resduos

Consumo

Madeira Energia

t.seca/d

Energia Eltrica

m3-slido/d

Gerada

MW

Comprada

MW

Total

MW

Autosufucincia

%

"A" - Ind. Celulose

"A" - Ind. Celulose

Cogerao :Extrao e Contrapresso

Cogerao : Extrao e Condensao (CEST)

280

280

0

100

280

380

535

535

0

1000

31

45

14

0

45

45

69

100

"D" - Ind. Celulose e Papel

"D" - Ind. Celulose e Papel

Cogerao :Extrao e Contrapresso

Cogerao : Extrao e Condensao (CEST)

335

335

0

160

335

490

535

535

720

2200

38

60

22

0

60

60

63

100

"B" - Ind. de Papel

"B" - Ind. de Papel

Sem cogerao (presso vapor a 12 bar)

Cogerao : Extrao e Condensao (CEST)

116

116

0

70

116

286

0

0

1400

2200

0

22

22

0

22

22

0

100

* Produo de 1200 t/d de celulose e 1000 t/d de papel

** Caldeira de recuperao queimando 1720 tss/d e gerando 220 t/h de vapor

Fonte : Autor, 2010

Para fins de clculos de estimativas de retorno do investimento, compara-se o

acrscimo de consumo de madeira de energia com a reduo de compra de energia

eltrica ao longo do tempo. Com o valor do investimento, normalmente na caldeira

de biomassa alta presso e na turbina de extrao e condensao, calcula-se, no

valor atual, a taxa interna de retorno e o tempo de retorno do investimento. Com

base nessas informaes e no fluxo de caixa disponvel ao programa capital anual

da empresa, decide-se pela implantao ou no do projeto.

Atualmente, dois grandes fatores determinam a sustentabilidade das decises

no mbito energtico para as instituies. O primeiro deles, segurana energtica,

relacionado a uma conjuno de oferta e fornecimento confiveis, que envolve a

diversidade tanto de fontes como de fornecedores, alm da autonomia no acesso

aos recursos. O segundo grande ponto representado pelas foras de reao

agresso ambiental ou contra a mudana climtica e implica a reduo das

emisses de gases de efeito estufa, bem como a implantao de sistemas eficientes

de produo de energia. A ampliao da oferta de biocombustveis e a utilizao de

energias limpas, como a nuclear, para suprir a demanda de eletricidade atendem a

esse critrio, incluindo segurana energtica e utilizao de alternativas com baixo

contedo de carbono (ERNST & YOUNG, 2008).

53

3. DESCRITIVO DO PROCESSO DE FABRICAO DE CELULOSE E PAPEL

Para um melhor entendimento do modelo estrutural, base do modelo

matemtico desenvolvido no Captulo 6, neste captulo apresentada uma reviso

da literatura sobre o estado da arte do processo de fabricao de celulose tipo Kraft,

incluindo as reas da Linha de Fibras, Recuperao Qumica e Utilidades.

O processo Kraft de produo de celulose tem como funo dissolver e extrair

a lignina da madeira, com o objetivo de liberar as fibras com o mnimo de

degradao dos carboidratos (celulose e hemicelulose).

O processo, como mostram as Figuras 3.1 e 3.2, pode ser dividido em:

Linha de Fibras

Recuperao

Utilidades

Mquina de Papel

FIGURA 3.1 Viso Geral do processo Kraft de produo de celulose

Fonte : IPT, 1988 ; Autor, 2010

54

A linha de fibras composta dos processos: preparao da madeira,

cozimento, pr-lavagem e depurao, deslignificao com O2 e ps-lavagem,

branqueamento e secagem e enfardamento da celulose. Tambm possui a planta

qumica de produo de dixido de cloro e armazenagem de perxido de hidrognio

e soda custica para utilizao no branqueamento.

O processo de recuperao qumica compe-se de: evaporao e stripping,

caldeira de recuperao, caustificao e forno de cal fornecendo CO2 para produo

de carbonato de clcio destinado utilizao no papel. Possui tambm

armazenagem e preparao de enxofre e soda custica rayon para reposio das

perdas de sdio e enxofre no ciclo de recuperao qumica.

Na rea de utilidades tem-se as seguintes divises: tratamento de gua,

tratamento de efluentes, desmineralizao de gua para caldeiras, caldeira de

biomassa, caldeira a leo, turbinas e geradores, compressores e distribuio de ar

comprimido e distribuio de energia eltrica e vapor.

A rea de mquina de papel consome as fibras para formao do papel com

a energia produzida nas reas de utilidades e de recuperao. Como este setor no

se relaciona diretamente com este trabalho, esta seo no ser detalhada.

Secagem

Celulose

Mquina

de Papel

Caldeira de

Biomassa

Turbo

Gerador

Branqueamento

Caldeira de

Recuperao

Caustificao

Forno de Cal

Evaporao

Preparao

de Madeira

Pr Lavagem

e Depurao

Deslignificao O2

e Ps Lavagem

Cozimento

FIGURA 3.2 Ilustrao do processo de fabricao de celulose e papel.

Fonte :KPB Sweden, 2004

55

3.1 Linha de Fibras

3.1.1- Preparao de Madeira

O setor de preparao de madeira, ilustrado na Figura 3.3, tem como funo

receber as toras de madeira, normalmente com 2 a 4 metros de comprimento,

efetuar o descascamento das toras com cerca de 90% a 95% de eficincia de

descasque, cuja operao realizada no tambor rotativo descascador, onde, com a

frico entre as toras, ocorre o descascamento. As cascas so retiradas por fendas

no tambor descascador e nos rolos aceleradores, instalados entre as correias

transportadoras aps o tambor e antes do picador. As cascas so direcionadas a

uma correia transportadora que se dirige ao picador de cascas, as quais, depois de

trituradas, so encaminhadas pilha ou ao silo de cascas, para serem utilizadas na

queima na caldeira de biomassa.

FIGURA 3.3 Ilustrao do setor de preparao de madeira

Fonte : Andritz, 2008

As toras descascadas so encaminhadas por correia transportadora ao

picador, que produz cavacos com espessura de 4 mm a 6 mm e tamanho de 24 mm

a 26 mm, especificaes necessrias para promover a adequada penetrao de licor

branco para impregnao dos cavacos no setor de cozimento. A picagem

realizada em picador com conjunto de 8 a 16 facas rotativas, cuja durao de 8 a

12 horas, onde a altura da faca e o ngulo de corte determinam o tamanho

predominante dos cavacos. Aps a picagem, em processo contnuo, os cavacos so

transportados em correias para a peneiragem de cavacos, onde so rejeitados os

finos, lascas e os cavacos grandes (> 12 mm de espessura), sendos estes

56

encaminhados a correia de cascas. Os cavacos aceitos, com espessura de 4 a 8

mm, so encaminhados pilha de cavacos, normalmente com tamanho

correspondente estocagem de 3 a 8 dias de suprimento da fbrica de celulose. Da

pilha de cavacos, estes so alimentados ao processo de cozimento por roscas

dosadoras, que tem por funo manter constante o tamanho do silo de cavacos do

digestor conforme a demanda de produo. A Figura 3.4 ilustra a picagem e o

armazenagem de cavacos:

FIGURA 3.4 Esquema da picagem e da estocagem de cavacos

Fonte : Andritz, 2008

3.1.2- Cozimento

No processo Kraft, os cavacos so tratados em vasos de presso,

denominados digestores (Figura 3.5), para possibilitar atingir temperaturas da

ordem de 145 a 180C, dependendo do tamanho do digestor e da produo de

celulose pretendida (tempo de reteno ou tempo de cozimento de 1 a 5 horas,

Fator H), em processo batelada ou contnuo. O objetivo deste processo qumico

dissolver a lignina da lamela mdia e da parede da fibra, com um mnimo de

degradao dos carboidratos, ou seja, da celulose e hemicelulose. Para atuar na

dissoluo da lignina durante o cozimento, utilizado o licor branco, tendo-se como

lcali total a constituio de soda custica-NaOH (60%), sulfeto de sdio-Na2S

(25%) e carbonato de sdio-Na2CO3 (15%). A parte ativa no cozimento, ou seja, o

lcali ativo do licor branco composto da soda custica e do sulfeto de sdio, que

efetivamente reagem com a lignina, sendo o carbonato de sdio remanescente da

reao incompleta do licor verde a licor branco no processo de caustificao (tem

3.2.4). A razo lcali ativo/lcali total denominada atividade do licor branco e

57

corresponde a 82% a 86%. Quanto maior a atividade do licor branco, menor a

quantidade de carbonato de sdio que inerte no licor branco para a reao de

deslignificao durante o cozimento. A funo do sulfeto de sdio evitar uma alta

concentrao de soda custica na fase de impregnao e inicial do cozimento, o que

levaria a uma maior degradao inicial dos carboidratos. O teor de sulfeto de sdio

no licor branco denominado sulfidez e esta, por sua vez, varia de 20% a 25% no

lcali total. Sendo assim, medida que a soda custica vai sendo consumida e sua

concentrao vai se reduzindo, o sulfeto de sdio vai se dissociando e se

transformando em soda custica, promovendo um cozimento mais uniforme e menos

drstico para os carboidratos, conforme a reao 3.1.

Na2S + 2 H2O

2 NaOH + H2S

(3.1)

Portanto, quanto maior a sulfidez, menor a degradao da celulose e

hemicelulose, pois o cozimento tende a ocorrer de forma mais amena e uniforme.

Em contrapartida, a formao de cido sulfdrico-H2S associado com mercaptanas

da madeira provoca forte odor no ambiente, e esses gases devem ser coletados e

tratados com destino final de queima na caldeira, no forno de cal ou incinerador.

FIGURA 3.5 Ilustraes do digestor contnuo

Fonte : Kvaerner, 2003

58

O cozimento, ou seja, o processo de deslignificao ocorre em trs fases

distintas. Etapa Inicial (Holding time), como uma etapa rpida com baixa

solubilizao da lignina (20% a 25%), grande dissoluo das hemiceluloses, durante

a qual cerca de 50% do lcali ativo consumido em reaes de neutralizao dos

cidos da madeira (cido actico). Etapa Principal (Bulk phase), durante a qual

cerca de 70% a 80% da lignina se dissolve em funo das concentraes de ons

OH- e HS- e da temperatura, com aumento considervel na concentrao de slidos

no licor preto (lignina dissolvida), o que implica em reduo na velocidade de

deslignificao. Etapa Residual, quando ocorre grande decrscimo nos carboidratos,

alto consumo de lcali ativo e baixa taxa de deslignificao, o que no desejvel.

uma etapa lenta, pouco seletiva e ocorre diminuio da viscosidade (degradao da

celulose) em funo da alta concentrao de slidos no licor de cozimento. Aps

esta etapa, atinge-se um grau de cozimento, medido atravs do n Kappa (teste de

titulao com permanganato de potssio), da ordem de 17 a 20, com um residual de

lcali ativo de 5 g/l a 10 g/l para evitar reprecipitao de lignina na superfcie das

fibras. Ao final do cozimento, no fundo do digestor, ocorre a diluio com licor preto

fraco, oriundo da pr-lavagem e da descarga da polpa no tanque de descarga, onde,

com a despressurizao da polpa, as fibras se separam umas das outras e ficam

suspensas na soluo de licor preto fraco, normalmente em consistncias de 10% a

12% em peso.

As etapas descritas devem ser cuidadosamente controladas para se obter o

mximo de rendimento no processo para o n Kappa desejado, o que se consegue

com as novas tecnologias de digestores (losolids, compact cooking, superbatch,

RDH, etc), que permitem a adequada distribuio de licor branco e a substituio de

licor preto concentrado por diludo em baixas temperaturas (menores que 150C) e

longos tempos de cozimento (4 a 6 horas), maximizando o rendimento (maior que

52%) e a viscosidade da polpa (maior que 70 cp) para o n Kappa especificado,

normalmente na ordem de 17 a 19, que permitir menor consumo de qumicos com

a lignina residual das fibras nos processos subsequentes de deslignificao com O 2

e branqueamento com ClO2 e H2O2 . Esses processos permitem, ainda, obter uma

polpa com menor teor de cidos hexenurnicos que tambm est contido na

medio do n Kappa, dificultando as reaes de deslignificao com oxignio, ou

seja, aumentando a branqueabilidade da polpa.

59

Do ponto de vista de consumo de energia, importante o flasheamento do

licor preto extrado das peneiras de extrao de licor preto do digestor, de onde, com

temperaturas da ordem de 150C ou mais, esse licor, antes de ser enviado aos

tanques de armazenagem que alimentam o processo de evaporao, enviado aos

tanques de flash, onde o vapor recuperado por despressurizao utilizado na

vaporizao dos cavacos no silo e no vaso de vaporizao do digestor para

substituio do ar contido nos cavacos por gua, facilitando a penetrao do licor

branco neles.

Teor de Lignina na Madeira, %

25

Etapa

Principal

20

15

Etapa

Inicial

Etapa

Residual

10

5

0

0

20

40

60

80

100 120 140 160 180 200 220 240 260

Tempo de Cozimento, min

80

140

155

Temperatura de Cozimento, min

155

85

30

15

Concentrao de lcali efetivo, g-NaOH/l

FIGURA 3.6 Perfil do cozimento em digestor contnuo

Fonte : Autor, 2008

A Figura 3.6 ilustra o perfil da cintica de deslignificao, em termos de

reduo teor de lignina na madeira (ou n Kappa da polpa) em funo do tempo de

reao, da temperatura e do perfil de lcali efetivo (proporcional ao lcali ativo). O

perfil de slidos contidos no licor preto ao longo do cozimento tambm de

interesse, pois afeta a cintica de reao e a seletividade do processo de

deslignificao. De forma geral, alguns princpios esto desenvolvidos para se obter

60

o mximo de rendimento no processo de cozimento, no projeto das novas

tecnologias (GOMIDE, 2002), ilustrado na Figura 3.7.

FIGURA 3.7 Ilustrao do cozimento Compact Cooking e Lo solids

Fonte : Metso e Andritz, 2002

61

3.1.3- Pr-Lavagem, Depurao, Deslignificao com O2 e Ps-Lavagem

Apesar de grande parte de o licor preto ser extrado diretamente do digestor,

uma poro desse licor descarregado no tanque de descarga do digestor, com

aproximadamente 10% de slidos com a polpa em suspenso na consistncia

tambm de 10%. Esses slidos contidos no licor preto fraco em contato com a

suspenso de polpa devero, pelo processo de pr-lavagem, ou seja, antes de a

polpa alimentar a deslignificao com O2, ser reduzidos para a ordem de 2,5% a

3,0%, a fim de permitir a reao de deslignificao com soda custica e oxignio

com os constituintes do n Kappa, por cerca de uma hora a 95C. Caso a polpa no

seja pr-lavada, a soda custica e o oxignio adicionados, de 15 kg a 25

kg/t.celulose, sero consumidos pelos slidos no oxidados do licor preto, com

consequente perda de eficincia na reao de deslignificao com esses elementos.

FIGURA 3.8 Processos de pr-lavagem, depurao, deslignificao com O2 e ps-lavagem

Fonte : Metso e Andritz, 2005

A reduo do n Kappa (constitudo de lignina e cidos hexenurnicos) de

35% a 45%, sendo mais efetivo quanto maior o teor de lignina em relao ao teor de

cidos hexenurnicos, que praticamente no so removidos nesta etapa. Para um n

62