Académique Documents

Professionnel Documents

Culture Documents

Molienda y Clasificacion

Transféré par

JAMESCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Molienda y Clasificacion

Transféré par

JAMESDroits d'auteur :

Formats disponibles

Manual de Operaciones Planta Concentradora CV2

Area: 3300 - Molienda

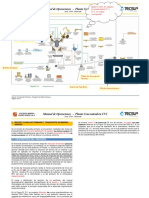

Figura 4.1.- Diagrama de flujo de molienda (una lnea)

Seccin 4 Molienda

Pgina 1de 47

Manual de Operaciones Planta Concentradora CV2

Area: 3300 - Molienda

4. MOLIENDA Y CLASIFICACION

Nota: En la Figura 4.1. el diagrama indica una lnea de molienda y se est

incluyendo 6 zarandas para una lnea, pero solo se debera indicar 2 zarandas.

Por otro lado se consigna la palabra en ingles to.

4.1. DESCRIPCION DEL PROCESO

La molienda de minerales es la ltima etapa en el proceso de conminucin de

las partculas, de reduccin de tamao de las partculas de mena (mineral

proveniente de mina) hasta rangos donde se alcanza la liberacin del mineral

con contenido metlico de la ganga, bajo consideraciones tcnicas y

econmicas. De acuerdo a esto, la molienda ptima, es aquel tamao de

malla de molienda, en la cual la recuperacin del mineral de valor comercial

es tal que los beneficios econmicos son mximos al ser concentrados.

De otro lado diremos, que la molienda es la etapa previa a los procesos de

concentracin por flotacin, por lo tanto, esta deber preparar al mineral

adecuadamente en caractersticas tales como grado de reduccin de tamao

de partculas y propiedades superficiales.

Una funcin secundaria del circuito de molienda es presentar el mineral al

circuito de flotacin en forma de pulpa con una densidad adecuada, en este

caso alrededor del 28% de slidos en peso. En trminos granulomtricos, el

circuito de molienda trata una corriente de alimentacin con un tamao

mximo de partcula de 5 mm para obtener un producto de 140-150 m P80

para la alimentacin al circuito de flotacin.

mayor que las operaciones de chancado para cumplir con las metas de

produccin, y cuyo objetivo ha de permitir la alimentacin al molino durante

un tiempo.

La razn de alimentacin del circuito de molienda, debe ser controlada para

maximizar la produccin, mientras se sigue manteniendo el tamao del

producto dentro del rango previsto. Si el tamao del producto es muy grueso,

la recuperacin del metal ser menor. reduciendo las ganancias. Si el tamao

del producto es demasiado fino, la excesiva generacin de lamas provocar

una significativa prdida de recuperacin de mineral valioso, y a su vez no

habr suficiente arena disponible para la construccin del dique de relaves y

se usara una excesiva cantidad de energa, aadindose a los de costos de

operacin.

Existen varias etapas de operaciones incluidas en el circuito de molienda:

Bombeo

Clasificacin

Molienda en molino de bolas

Muestreo y anlisis (elemental y distribucin de tamaos)

Cada una de estas operaciones detallaremos en las siguientes secciones.

El circuito de molienda consiste de seis lneas independientes de molienda,

sin embargo comparten una faja comn de retorno, para que regrese el sobre

tamao de la zaranda hmeda, mineral rechazado a malla + 5 mm, al circuito

de chancado terciario para ser nuevamente triturado.

La finalidad importante de la molienda radica en primer lugar, en lograr un

grado de liberacin adecuado dentro de lmites preestablecidos, para

conseguir una eficiente recuperacin de los contenidos metlicos de la mena

como concentrado, y de la ganga, para ser debidamente empleada en su

deposicin en canchas de relaves la presa de relaves. En segundo lugar,

trata de establecer una eficiente relacin entre la energa mecnica

consumida y el tamao de partcula obtenida, traducido en costos de

operacin, que en esta seccin suelen ser los ms altos. Ello conlleva a no

moler la mena ms all de la malla que se justifique econmicamente.

Cada lnea de molienda del proceso incluye: una tolva, dos alimentadores de

velocidad variable para controlar la razn de alimentacin de dicha lnea.

Cada alimentador descarga gravitacionalmente por gravedad el mineral en un

cajn acondicionador para pulpas, donde se agrega agua para diluir al

mineral seco. La pulpa resultante se descarga a una zaranda vibratoria tipo

banana de doble deck (doble piso) con mltiple inclinacin que permite una

separacin del tamao de mineral a una malla de 5 mm. Las partculas

mayores a la malla 5 mm se descargan a una faja para retornar al circuito de

chancado terciario.

El producto final de la molienda va directo a la flotacin y es considerado

como mineral tratado. La disponibilidad del circuito de molienda debe ser

El material menor a 5 mm pasa a travs de la zaranda y cae a un cajn,

desde donde es bombeado transferido por medio de una bomba centrifuga

Seccin 4 Molienda

Pgina 2de 47

Manual de Operaciones Planta Concentradora CV2

Area: 3300 - Molienda

hacia una batera de 16 ciclones (14 operando y 2 de reserva). Los ciclones

realizan la clasificacin de tamaos, el overflow o finos del cicln es el

producto final de la clasificacin que satisface las

Figura 4.2 Vista en perspectiva del circuito de molienda

Seccin 4 Molienda

Pgina 3de 47

Manual de Operaciones Planta Concentradora CV2

Area: 3300 - Molienda

condiciones fsicas del mineral para ser derivada al circuito de flotacin y el

material grueso o underflow que requieren de una reduccin posterior de

tamao se deriva al molino de bolas donde es molido hasta obtener un tamao

fino ideal de aproximadamente 140-150 m P80. La descarga del molino de

bolas deriva el mineral la pulpa al mismo cajn del bajo tamao de la zaranda

hmeda y luego es clasificado en los la batera de ciclones para la separacin

del producto final.

Como mencionamos anteriormente son seis lneas independientes en el

circuito de molienda, las mismas que son similares, por lo que al describir el

proceso de molienda solo nos referiremos a una lnea, debindose aplicar

para el resto de lneas las mismas caractersticas desarrolladas.

Este producto final u overflow del cicln fluye a un sistema de muestreo que

proporciona muestras representativas para anlisis elemental de elementos

qumicos en lnea y anlisis de distribucin de tamaos. Una muestra fsica

tambin se colecta para permitir el anlisis qumico en el laboratorio. Este

producto es derivado hacia el circuito de flotacin.

4.2. DESCRIPCION DE CADA UNIDAD DE OPERACION

El circuito de molienda reduce el mineral fino triturado desde un tamao

nominal de 3 2.8 mm PF80 hasta un tamao nominal deseado de alimentacin

para la flotacin de 140-150 m P80. La capacidad nominal de operacin es

de 5500 10,811 tmph, con una capacidad de diseo mxima de 10,811

12,000 tmph ajustando los equipos aguas abajo. Para procesar un promedio

de 138,000 tmpd de mineral ms duro durante el curso de cada ao

operativo. La produccin promedio esperada durante la vida de la mina es de

240,000 tmpd cuando se toma en consideracin la capacidad de tratamiento

ms alta con mineral ms blando.

Las instalaciones del circuito de molienda estn ubicadas dentro de una

estructura abierta. Las zarandas, los molinos de bolas y los ciclones estn

dentro de una zona restringida cada una. Cada zona tiene una gra puente

con una capacidad adecuada para la instalacin y servicio del equipo dentro

de esa zona. La figura 4.2 muestra una vista en perspectiva del circuito de

molienda. En esta muestra podemos apreciar, de derecha a izquierda, las

tolvas de mineral fino, alimentadores y zarandas, los molinos de bolas en el

centro, y los ciclones.

Seccin 4 Molienda

Pgina 4de 47

Manual de Operaciones Planta Concentradora CV2

Area: 3300 - Molienda

Figura 4.3 Diagrama de bloques circuito Molienda

Nota: En la figura 4.3 el U/S del Zarandeo Molino de Bolas indica U/S,

debera indicar U/S Bajo tamao. El flujo que indica U/S Grueso debera

indicar O/F Grueso.

4.2.1. CICLONES Y BOMBAS DE ALIMENTACION

El producto de Bajo tamao o Undersize de las dos zarandas de alimentacin

al molino de bolas descarga a un cajn de alimentacin a los la batera de

ciclones primarios de una capacidad de 277 m 3. Una sola bomba centrifuga

C2-3310-PP-101 de 36 x 26, con una potencia de 3500 HP, de velocidad

variable, alimenta la pulpa desde el cajn hacia su batera de ciclones

primarios C2-3310-PP-101. Dos de las seis lneas del circuito de molienda y

clasificacin se muestran en la figura 4.5. El cajn y la bomba estn ubicados

dentro del compartimiento para zarandas. Una sola bomba es instalada para

cada batera.

4.2.1.1. BOMBAS CENTRFUGAS HORIZONTALES

Las bombas centrfugas, tienen un rotor impulsor de paletas giratorio

sumergido en la pulpa. La pulpa entra en la bomba cerca del eje del rotor

impulsor, y las paletas lo arrastran hacia sus extremos a alta presin. El rotor

impulsor tambin proporciona al lquido una velocidad relativamente alta que

puede transformarse en presin en una parte estacionaria de la bomba,

conocida como difusor. El rotor impulsor debe ser cebado antes de empezar a

funcionar, es decir, debe estar rodeado de pulpa cuando se arranca la

bomba.

La velocidad de la bomba de alimentacin a los ciclones es controlada para

mantener un nivel constante de alimentacin en el cajn. La densidad en la

lnea de alimentacin del cicln es medida con un densmetro nuclear. El flujo

y densidad son usados para calcular la razn del flujo de masa de los

ciclones, la cual es mostrada a los operadores en la sala de control. El

controlador de flujo aade agua de dilucin (agua de proceso) al cajn de

alimentacin. La medicin de la densidad es usada como una variable del

Seccin 4 Molienda

proceso para controlar la densidad en cascada de un set point para la dilucin

del agua del lazo de control del flujo. Este a su vez est unido a la salida del

monitor para tamaos de partcula del overflow del cicln, para permitir el

control del tamao de alimentacin a flotacin controlando la densidad de

alimentacin a los ciclones.

El cajn de alimentacin a los ciclones primarios y la descarga de la bomba

tienen vlvulas de drenaje y de limpieza accionadas neumticamente. Estas

vlvulas son controladas tanto desde un panel local para vlvulas en el piso

de la bomba o desde la sala Cuarto de Control.central de control de la

concentradora (CCCR).

4.2.1.1.1. RENDIMIENTO DE LA BOMBA CENTRIFUGA

Mediante la grfica que aparece en la figura 4.4.A, podemos interpretar el

rendimiento de una bomba centrifuga, de la siguiente manera. La energa

cintica impartida por el impulsor al fluido bombeado debe superar la

resistencia al flujo. Dicha resistencia es la presin contra la cual la bomba

debe trabajar.

Esta resistencia es el resultado de la friccin en la tubera, as como tambin

el nmero y tipo de conectores a travs de los cuales se bombea el fluido. La

altura a la cual el fluido es bombeado tambin se conoce como resistencia y

se mide como carga, o altura manomtrica, en pies o metros.

Generalmente, todas las resistencias se suman, las presiones se convierten

en altura manomtrica equivalente medida en pies o metros- y al total se le

denomina carga total.

El rendimiento de la bomba centrifuga generalmente se representa con un

conjunto de curvas de bomba. Las curvas de bomba muestran la carga de

succin positiva neta requerida, la carga total y la eficiencia de la bomba (que

son indicadas en el eje vertical) como una funcin del caudal de fluidos, lo

cual indica en el eje horizontal. Se usa la curva de carga de succin positiva

neta, o NPSH (por sus siglas en ingls) al disear las aplicaciones de

bombas, con el fin de asegurar que el fluido no se vaporice o sufra cavitacin

durante su transcurso a travs de la bomba, Esto no es una consideracin

cuando se trata de sistemas de bombeo ya diseados.

Pgina 5de 47

Manual de Operaciones Planta Concentradora CV2

Area: 3300 - Molienda

La curva de potencia, indicada como potencia de frenado, o BHP (por sus

siglas en ingles), muestra cmo cambia el consumo de energa segn los

cambios de caudal. Observe que a medida que el caudal aumenta,

movindose hacia la derecha en el eje horizontal de caudal, la energa

requerida tambin aumenta. Observe tambin, que, a medida que la carga

total aumenta, el caudal disminuye. Y, a medida que el caudal disminuye, la

energa requerida tambin disminuye.

La curva de eficiencia muestra el caudal y la carga que se debe usar para

lograr la mayor eficiencia de la bomba. Este es el punto operacional para el

cual fue diseada la bomba. Este punto operacional proporciona el consumo

de energa elctrica ms eficiente para la cantidad de fluido bombeado.

Figura 4.4.A- Curva de rendimiento de bombas

El efecto de la vlvula que se usa para ajustar, o controlar, el caudal de un

sistema de bombas centrifugas de velocidad constante. Al cerrarse

gradualmente la vlvula ajustable, aumenta la resistencia, o carga. La carga

adicional disminuye el caudal de fluido reduciendo tambin el consumo del

motor. Por otro lado, al abrirse la vlvula, se reduce la carga contra la cual la

bomba tiene que bombear aumentando as el caudal del fluido y, al mismo

tiempo, el consumo de energa del motor.

A medida que el usuario ajusta la vlvula a una posicin ms abierta o ms

cerrada, el efecto sobre estos diversos parmetros se muestra en las curvas

de bombas y los medidores.

Figura 4.4.B.- Curva de rendimiento de bombas Centrifugas

Cuando una bomba se opera a varias velocidades, puede interpretarse en

una grfica que muestre el comportamiento completo. Para formar este tipo

de grfica, las curvas H-Q se trazan para las diferentes velocidades que se

consideran, luego se superponen las curvas que tienen el mismo rendimiento.

Seccin 4 Molienda

Pgina 6de 47

Manual de Operaciones Planta Concentradora CV2

Area: 3300 - Molienda

Estas curvas de rendimiento constante, llamadas de isorendimiento permiten

encontrar la velocidad requerida y la eficiencia para cualquier condicin de

altura caudal, dentro de los lmites de la grfica.

El grupo de curvas caractersticas de la figura 4.4.B muestra el

comportamiento de la bomba para un dimetro de rotor impulsor especfico,

generalmente el dimetro mximo.

4.2.1.2.- CICLONES

El cicln es un clasificador centrfugo, de operacin continua, que utiliza la

fuerza centrfuga para acelerar la velocidad de asentamiento de las

partculas. El cicln tpico consiste de una seccin superior cilndrica donde

se ubica una entrada de alimentacin tangencial unida a otra seccin de

forma cnica en cuyo vrtice se ubica el pice (pex) o descarga.

La pulpa se introduce tangencialmente en la seccin cilndrica y circula hacia

abajo forzada por la alimentacin que ingresa. A medida que la pulpa avanza

hacia la parte ms estrecha, su movimiento en espiral crea una fuerza

centrfuga que hace que las partculas gruesas se desplacen hacia la pared

exterior.

Esto hace que se desplace el lquido, que es forzado hacia el centro del cicln

llevando consigo partculas slidas finas. Las partculas ms gruesas y

pesadas que estn en suspensin en la parte exterior del cicln continan

acelerndose y salen a travs de la parte ms estrecha de la seccin cnica

(pex).

de flotacin y el material grueso de la parte estrecha inferior se denomina

descarga gruesos o Underflow direccionndolo hacia el molino de bolas.

Las bateras de ciclones primarios C2-3330-CS-101 estn instaladas en el

extremo de la alimentacin al molino de bolas del rea de molienda y se les

da servicio de mantenimiento mediante una gra puente. Cada batera de

ciclones primarios incluye 16 ciclones individuales de 840 mm de alta

eficiencia, de los cuales 14 estn operativos y 2 en stand by (en espera, ante

cualquier emergencia). Cada entrada del cicln tiene una vlvula de

aislamiento de compuerta tipo cuchilla de deslizamiento neumtico, que

puede ser controlada localmente as como remotamente desde la CCCR el

Cuarto de Control. La presin de la alimentacin del cicln es monitoreada

localmente o as como remotamente desde la CCCR el Cuarto de Control. El

nmero de ciclones en operacin en cada batera, est relacionado a la

presin de alimentacin a los ciclones.

El overflow de cada batera de ciclones fluye a travs de un cajn de

muestreo en lnea entre las bateras y por debajo de la canaleta del overflow

C2-3330-LA-107. Un anlisis elemental de elementos qumicos en el mismo

flujo es llevado a cabo dentro de uno de los dos cajones de muestreo, y una

corriente muestreada muestra de cada uno es extrada para analizar la

distribucin de los tamaos de partcula. Cada corriente de los muestreadores

para los analizadores posee un densmetro instalado para permitir un control

de la densidad de la alimentacin de flotacin aadiendo agua a la canaleta

del overflow de ciclones primarios aguas arriba, en caso de necesitarse. La

descarga total desde el cajn de muestreo, fluye por gravedad hacia el punto

de alimentacin de flotacin rougher.

Gran parte del lquido y de las partculas finas son ahora forzadas, tanto

hacia adentro como hacia arriba; saliendo en un vrtice en espiral a travs de

la salida. Un buscador de vrtice (tubera que ingresa en la seccin cilndrica

del cicln) sirve para proteger el vrtice de cualquier alteracin producida por

la nueva alimentacin y guiarla hacia afuera del cicln.

El underflow de los ciclones primarios fluye por gravedad hacia el molino de

bolas a travs de una canaleta para underflow de ciclones C2-3330-LA-130.

El cajn de descarga de la canaleta del underflow del cicln por encima del

chute de alimentacin al molino de bolas C2-3320-ST-120 tambin sirve

como un punto de emergencia para la adicin de bolas para el molino de

bolas, cuando este requiera.

El material que sale de la parte superior del cicln se denomina rebalse finos

u Overflow siendo derivado gravitacionalmente por gravedad hacia el circuito

4.2.2.- MOLINO DE BOLAS

Seccin 4 Molienda

Pgina 7de 47

Manual de Operaciones Planta Concentradora CV2

Area: 3300 - Molienda

La molienda en un molino de bolas, por lo general se realiza cuando el

material est en forma de pulpa con agua. La molienda consiste en la

reduccin de tamao de las partculas relativamente gruesas dejadas por el

underflow de ciclones. Esta reduccin debe realizarse al tamao ptimo para

el proceso de concentracin. Por lo tanto es la etapa final de la reduccin del

mineral donde se completa la liberacin del mineral con contenido metlico de

la ganga.

Esta operacin de molienda, consiste en la reduccin de las partculas de 2.8

5 mm PF80 a tamaos entre 140 y 150 m P80, aplicando fuerzas de

cizallamiento, compresin, atricin, impacto y abrasin. La principal finalidad

de la molienda radica en lograr un grado de liberacin adecuado dentro de

lmites debidamente preestablecidos para conseguir una eficiente

recuperacin del la mena contenido metlico como concentrado, y de la

ganga, para ser debidamente empleada en la deposicin en canchas de

relaves la presa de relaves.

Las mquinas equipos en las que se lleva a cabo esta operacin se

denominan molinos que generalmente son cilindros rotatorios protegidos o

revestidos interiormente con forros de material de alta resistencia al impacto y

la abrasin, en donde una fraccin de su volumen se carga con mineral y los

elementos moledores (bolas), y que al girar, se produce el levantamiento e

impacto de la masa molturadora sobre el mineral, producindose la reduccin

de tamaos, cuyo correcto control ser la llave de un buen procesamiento de

minerales en trminos de calidad del producto y recuperacin del contenido

metlico.

Cada lnea de molienda incluye un molino de bolas C2-3320-ML-101, para

moler el underflow proveniente de los ciclones primarios, las dimensiones del

molino son: de 8.2 m de dimetro x 14.6 m EGL (longitud efectiva de

molienda) para la etapa de molienda. Un solo motor de transmisin directa de

22 MW y una potencia de 29,500 HP de cambio automtico acciona cada

molino de bolas. La operacin normal es al 75% de la velocidad crtica (CS).

El motor de velocidad variable permite un ajuste de la velocidad del molino (y

por lo tanto la entrega de energa) a lo que justamente se necesita para lograr

una molienda deseada. Esto evita la produccin excesiva de finos con su

impacto negativo en la produccin de las arenas gruesas para la construccin

de la presa de relaves.

Seccin 4 Molienda

La alimentacin de la carga hacia el molino se hace por medio del chute de

alimentacin del molino C2-3320-ST-120, donde tambin se le adiciona agua

y en algunos casos se abastece de bolas.

El punto de operacin nominal del molino de bolas es del 38 34 % de la carga

de bolas. El tamao de las bolas es de 50% 63.5 50 mm y 50% 50.8 75 mm.

Los niveles mximos de operacin son del 38% de la carga de bolas y del

40% de la carga total. El molino de bolas descarga a travs de un cilindro

helicoidal de descarga inversa hacia un chute de descarga C2-3320-ST-120,

para transferir la carga procesada al cajn de alimentacin del de ciclnes

primarios C2-3310-BX-101. Una plancha de acero perforada que cubre

parcialmente el extremo de la descarga de este cilindro ayuda a retener las

bolas dentro del molino cuando se est operando con niveles altos de carga;

el espiral retorna las bolas atrapadas por la plancha hacia el molino.

Un sistema de control lgico programable (PLC) controla el molino de bolas y

el motor y se interconecta con el sistema de control distribuido de la planta

(DCS). El molino de bolas es normalmente operado desde el CCCR Cuarto

de Control. A pesar de que el control real del motor y del molino es llevado a

cabo por el PLC del motor, la interconexin del operador se da normalmente

a travs del DCS. Se dispone de un panel de control local para el motor sobre

la plataforma de operaciones para molienda junto al molino de bolas para

arrancar las operaciones de molienda. El sistema de control suministra todo el

sistema elctrico, los sistemas de lubricacin, los sistemas hidrulicos para

frenos, y otros dispositivos protectores requeridos para el molino y motor. El

monitoreo del molino de bolas y de la alarma del motor y de los dispositivos

es llevado a cabo desde el CCCR Cuarto de Control.

El sistema de lubricacin incluye los depsitos de aceite, los sistemas de

aceite a alta y baja presin, la filtracin de aceite, las instalaciones de

calefaccin y refrigeracin, y la instrumentacin necesaria.

El agua fresca filtrada es usada para enfriar los rodamientos del molino, las

unidades de lubricacin, y los motores de los molinos segn sea necesario.

Luego el agua se descarga al cajn de alimentacin del cicln para completar

el agua de dilucin requerida all.

Pgina 8de 47

Manual de Operaciones Planta Concentradora CV2

Area: 3300 - Molienda

Las instalaciones para el mantenimiento de los molinos incluyen un paquete

completo de equipos para el recolocado de los revestimientos, consistente en

una mquina para manipular los revestimientos de los molinos de bolas y

varias herramientas para retirar los pernos. Este equipo es compartido entre

los molinos de bolas. El manipulador de revestimientos tiene la capacidad de

manipular y colocar revestimientos de hasta 3,500 kg en masa, permitiendo el

uso de revestimientos grandes. Con pocas piezas, las veces de recambio de

los revestimientos pueden ser reducidas, contribuyendo a una elevada

disponibilidad total. El motor de velocidad variable del molino puede operar a

una velocidad de marcha lenta para el mantenimiento del molino,

inspecciones y cambios de revestimientos sin la necesidad de otros

dispositivos auxiliares.

La gra puente de servicio de C2-3320-CN-042 de 155 t/10t de capacidad,

ubicada en la zona de molienda puede instalar los molinos de bolas y

motores. Esto proporciona ahorros significativos en el tiempo y costo de

construccin, comparados al usarse solamente gras mviles para la

instalacin.

Solamente un molino es cargado a la vez con este sistema, para permitir un

seguimiento de las adiciones de bolas a cada molino. Una gra de brazo y un

chute alterno de alimentacin de bolas manualmente controlado, son

instalados en la tolva de almacenamiento de bolas para permitir cargar

manualmente las cubetas para bolas en caso sea necesaria una alimentacin

de emergencia a los molinos de bolas.

Algunos reactivos como la lechada de cal, colector primario, colector

secundario, y colector de molibdeno son aadidos al cajn de alimentacin de

los ciclones primarios. Las cantidades de adicin de los colectores son

controladas por los set points especificados por el operador o mediante un

control de razones en cascada desde el controlador de pesos las balanzas en

la alimentacin de la zaranda. Los colectores son aadidos

proporcionalmente al peso de la nueva tonelaje de alimentacin. con una

razn regulada para variaciones en la ley de la alimentacin.

El piso del nivel inferior tiene una cierta pendiente hacia el extremo de la

descarga de los molinos de bolas para proporcionar un buen drenaje hacia el

sumidero central entre las zarandas y los molinos de bolas. El sumidero drena

hacia un canal de acceso central para limpieza.

El circuito de molienda est equipado con un sistema automatizado para

manejar y descargar las bolas a los molinos. Los camiones de transporte

descargan las bolas para molienda dentro de una tolva para almacenar bolas

dimensionadas para una capacidad de 30 das. Un alimentador rotatorio tipo

tambor de velocidad fija alimenta las bolas desde esta tolva hacia una faja

transportadora de elevacin para bolas de alta elevacin descargando en una

faja de transferencia.

Un pesmetro mide el peso de las bolas descargadas, y una compuerta

desviadora en cada molino de bolas las desva desde esta faja hacia el

molino de bolas requerido. Las bolas caen por gravedad a cada circuito de

molienda a travs de un chute de alimentacin y del chute individual del

underflow de los ciclones de los molinos de bolas. Cuando el peso de las

bolas alimentadas al molino de bolas seleccionado es igual al set point, la

unidad de manejo de bolas detiene la adicin de bolas a ese molino.

Seccin 4 Molienda

Pgina 9de 47

Manual de Operaciones Planta Concentradora CV2

Area: 3300 - Molienda

Figura 4.5.- Circuito de mo

Seccin 4 Molienda

Pgina 10de 47

Manual de Operaciones Planta Concentradora CV2

Area: 3300 - Molienda

Figura 4.6.- Disposicin de moli

Seccin 4 Molienda

Pgina 11de 47

Manual de Operaciones Planta Concentradora CV2

Area: 3300 - Molienda

Figura 4.7.- Ciclones de molinos de bolas y cajn d

Seccin 4 Molienda

Pgina 12de 47

Manual de Operaciones Planta Concentradora CV2

Area: 3300 - Molienda

EQUIPOS QUE CONSTA EL AREA DE MOLIENDA PRIMARIA:

Seccin 4 Molienda

Pgina 13de 47

Manual de Operaciones Planta Concentradora CV2

Area: 3300 - Molienda

TAG

TAG

Bomba de Alimentacin de

3310-PP-101

Cicln Primario No. 2

3310-PP-201

Sumidero de Alimentacin

3310-BX-101

Primario del Molino de Bolas

3310-BX-201

Batera de Ciclones Primario No.

3330-CS-101

Canaleta de Descarga de

3330-LA-130

Ciclones U/F

Caja de Descarga de la Canaleta

3330-ST-130

de Descarga de Ciclones

Molino de Bolas No.

Canaleta de Descarga del

Molino de Bolas No.

Canaleta de Rebalse del Cicln

Primario O/F

Muestreador de Rebalse del

Cicln del Molino de Bolas No.

Cubierta

y

chute

de

alimentacin al molino de bolas

Zaranda de seguridad de

flotacin

Trampa parrilla de descarga

molino de bolas

4.3.DE

SC

RIP

CIO

N

DEL

EQUIPO

Seccin 4 Molienda

3330-CS-201

Normalmente un molino es una mquina que sirve para reducir el mineral a

tamaos tan pequeos que las partculas estarn libres de las impurezas que

lo acompaan; luego es donde justamente en la molienda donde se libera a

los

minerale

TAG

TAG

TAG

TAG

s

con

contenid

3310-PP-301

3310-PP-401

3310-PP-501

3310-PP-601

os

metlico

s de la

3310-BX-301

3310-BX-301

3310-BX-301

ganga.

3310-BX-301

3330-CS-301

3310-BX-401

3310-BX-501

3310-BX-601

3330-LA-230

3330-LA-230

3330-LA-430

3330-LA-530

3330-LA-630

3330-ST-230

3330-ST-330

3330-ST-430

3330-ST-530

3330-ST-630

3320-ML-101

3320-ML-201

3320-LA-101

3320-LA-201

3330-LA-107

3330-LA-207

3330-SA-101

3330-SA-201

3320-ST-120

3320-ST-220

3330-SC-105

3330-SC-205

3320-SC-107

3320-SC-207

4.3.1.MOLINO

DE

BOLAS

Los

molinos

3320-ML-301

3320-ML-401

3320-ML-501

3320-ML-601

de bolas

son

3320-LA-301

3320-LA-401

3320-LA-501

3320-LA-601

tambore

s

giratorio

3330-LA-307

3330-LA-407

3330-LA-507

3330-LA-607

s en los

cuales

3330-SA-301

3330-SA-401

3330-SA-501

3330-SA-601

se

utilizan

bolas

3320-ST-320

3320-ST-420

3320-ST-520

3320-ST-620

metlica

s como

3330-SC-305

3330-SC-405

3330-SC-505

3330-SC-605

los

medios

DESCRIPCION DE libres de

3320-SC-307

3320-SC-407

3320-SC-507

EQUIPOS

molienda

. Los medios de molienda son elevados mediante la rotacin del tambor y la

molienda ocurre por la combinacin del impacto, rozamiento y abrasin. Las

superficies interiores del Molino estn protegidas del desgaste y la corrosin

Pgina 14de 47

Manual de Operaciones Planta Concentradora CV2

Area: 3300 - Molienda

por medio de revestimientos. Los molinos de bolas estn equipados con

motores de anillo de velocidad variable.

La carga de bolas es nominalmente del 38% del volumen total del Molino. La

velocidad operacional esta usualmente dentro del rango de 60 a 80% de la

velocidad critica con un valor nominal del 78%. La velocidad crtica es la

velocidad a la cual la fuerza centrifuga es justamente la suficiente para

mantener las pequeas partculas en contacto con los revestimientos para las

revoluciones completas.

El molino de bolas es alimentado a travs de una entrada con pulpa

consistente en el mineral a ser molido mezclado con agua de proceso. A

causa de la configuracin ondulada del revestimiento de molino, la carga de

bolas es elevada juntamente con el material a ser molido, el cual es luego

sometido a conminucin por el impacto de las bolas que descienden as como

por la compresin entre las bolas y la abrasin proveniente del rozamiento

entre las bolas y las partculas de mineral. El material molido es evacuado a

travs de una salida llamada descarga del molino.

Los molinos estn en circuito cerrado con los ciclones para asegurar un

tamao controlado del producto.

Descripcin de los componentes

El molino de bolas consiste esencialmente en:

La carcasa del molino

El dispositivo mvil de entrada (chute de alimentacin)

La salida

El revestimiento del molino

La unidad de transmisin del molino

Los frenos

Los conjuntos de rodamientos del molino

Los sistemas de lubricacin de rodamientos.

4.3.1.1.- CONSUMO DE ENERGIA-TAMAO DE PARTICULA.

de determinar la eficiencia energtica de los respectivos equipos, facilitar la

eleccin apropiada y proyectar el correcto dimensionamiento a escala

industrial.

El problema ms grande se debe al hecho de que la mayora de la energa

suministrada a una mquina de molienda es absorbida por la mquina en s

misma y solamente una pequea fraccin de la energa total es usada para la

rotura del material.

En los molinos de bolas, por ejemplo, se ha demostrado que menos del 1%

de la energa total suministrada es usada para la reduccin de tamao. Otro

factor es que un material que es plstico consumir energa en el cambio de

la forma sin producir nueva superficie significante.

El Work index es el parmetro de la conminucin que expresa la resistencia

del material a ser molido; numricamente son los kilowatt-hora por tonelada,

requerida, para reducir el material desde tericamente tamao infinito de

alimentacin al 80% passing 140 - 150 micrones.

De ah que, la teora de la conminucin o pulverizacin se ocupa

fundamentalmente de la relacin entre la energa consumida y el tamao de

alimentacin dado.

La energa consumida para reducir el tamao 80 % de un mineral o mena, es

inversamente proporcional a la raz cuadrada del tamao 80%; siendo este

ltimo igual a la abertura de malla en micrones, que deja pasar el 80% en

peso de las partculas.

1

W 10Wi

P80

F80

Kw-h/t

Como podemos ver, la Ley de la Conminucin desarrollada por Bond, tiene

un carcter netamente emprico y su objetivo fue llegar a establecer una

metodologa confiable para dimensionar equipos y circuitos de conminucin.

Resulta importante establecer relaciones confiables entre la energa

especfica (Kw-h/t) consumida en un proceso de conminucin y la

correspondiente reduccin de tamao alcanzada en dicho proceso, a objeto

Seccin 4 Molienda

Pgina 15de 47

Manual de Operaciones Planta Concentradora CV2

Area: 3300 - Molienda

Aqu, el trmino Wi (ndice de trabajo) depende tanto del material (resistencia

a la fractura) como del equipo de conminucin utilizado, debiendo ser

determinado experimentalmente para cada aplicacin requerida.

4.3.1.2.- MECANISMO DE LA MOLIENDA

La molienda en molinos est influenciada por el tamao, cantidad, el tipo de

movimiento y los espacios entre los elementos de molienda en el molino.

La molienda se puede efectuar por los siguientes mecanismos:

a) Impacto o Compresin: Aplicada a la superficie de la partcula.

b) Cizalle: Debido a las fuerzas oblicuas o de corte.

c) Abrasin: Debido a las fuerzas que actan paralelas a la superficie.

Estos mecanismos distorsionan las partculas y cambian su forma ms all

de ciertos lmites determinados por su grado de elasticidad, causando el

quiebre de ellas. La molienda comnmente se efecta va hmeda.

Cuando el molino se hace rotar, el agente de molienda, mineral y agua, se

mezclan en forma ntima y el agente de molienda puede reducir de tamao

las partculas por cualquiera de los mecanismos anteriores, dependiendo de

la velocidad de rotacin del molino.

La velocidad crtica para un molino y sus elementos moledores es aquella que

hace que la fuerza centrfuga que acta sobre los elementos moledores,

equilibre el peso de los mismos en cada instante. Cuando esto ocurre, los

elementos moledores quedan pegados a las paredes internas del molino y

no ejercen la fuerza de rozamiento necesaria sobre el material para producir

la molienda. El molino, entonces, deber trabajar a velocidades inferiores a la

velocidad crtica.

Entonces, para que la carga moledora, cumpla con la funcin de reducir el

tamao de partculas, se debe determinar un parmetro que se le conoce

como velocidad de operacin. Esta velocidad de operacin Vop, se especifica

por un porcentaje obtenido al relacionar la velocidad angular N de molino en

r.p.m con la velocidad crtica del molino Nc, tambin en r.p.m.

Esta velocidad crtica se alcanza cuando se iguala el peso del medio moledor

con la fuerza centrfuga generada por la rotacin del molino. Se puede

calcular segn:

Nc = 42,2 / D

En que: Nc es la velocidad crtica del molino (r.p.m.)

D es el dimetro del molino (m).

La velocidad crtica es funcin de la inversa de la raz cuadrada del dimetro

del molino.

La velocidad real de rotacin del molino, necesariamente menor que la

velocidad crtica, se expresa normalmente como porcentaje de dicha

velocidad crtica.

La velocidad de giro de los molinos puede ser fija o variable. ltimamente la

velocidad variable en los molinos se obtiene mediante el sistema directo

(gearless)

Las ventajas principales de los molinos con velocidad variable mediante el

sistema directo son:

Figura 4.8.Fuerzas de conminucion en molienda

moliendamolienda

4.3.1.3.- VELOCIDAD DE OPERACIN EN UN MOLINO

Seccin 4 Molienda

Proporcionan un mtodo para compensar los cambios en la dureza

(competencia de la roca) y aportan al circuito de molienda una mayor

flexibilidad

Pgina 16de 47

Manual de Operaciones Planta Concentradora CV2

Area: 3300 - Molienda

Permiten un arranque ms suave, que minimiza los sobre - esfuerzos

en el molino durante las partidas

El sistema directo de accionamiento de los molinos (gearless drive)

elimina completamente las transmisiones y aun cuando es ms caro,

no tiene un costo excesivo de reposicin como aquel de las

transmisiones.

lecho de mineral en el que las bolas pueden caer durante la accin de

catarata

4.3.1.3.1.- MOVIMIENTO DE CASCADA Y CATARATA

Las bolas en el molino como agente de molienda, junto con la carga de

mineral y agua describen un movimiento en cascada y catarata por efecto del

tipo de forro utilizado por el molino de bolas.

Se dice que la carga en el molino sigue un movimiento de cascada, cuando

los medios de molienda (bolas) ruedan de la parte alta de la carga hasta el

pie de ella. El movimiento de cascada generalmente produce fragmentacin

por friccin lo que da lugar a un producto de molienda fina.

Se dice que la carga en el molino sigue un movimiento de catarata, cuando

los medios de molienda bolas son arrojados desde la parte alta de la carga

hasta el pie de ella. El movimiento de catarata generalmente produce

fragmentacin por impacto, lo que da lugar a un producto de molienda

gruesa.

Figura 4.9.- Movimiento de cascada y catarata

En general el movimiento de la carga en el molino es una combinacin de

movimientos de cascada y catarata, en el grafico N 4.9, se indica los

movimientos indicados.

En el interior del molino para que puedan tener lugar la elevacin y cada de los

cuerpos moledores (bolas) es necesario que en la pared interior del molino

existan forros con barras levantadoras liners corrugados "lifters", de otra

forma la carga se deslizara como un todo por la superficie interior del molino.

El mantener el nivel de carga adecuada en el molino es uno de los

parmetros ms importantes para una molienda eficiente. El operador de

molienda debe asegurarse que los revestimientos del molino estn protegidos

del impacto directo de las bolas de molienda. Esto se logra manteniendo un

Seccin 4 Molienda

Pgina 17de 47

Manual de Operaciones Planta Concentradora CV2

Area: 3300 - Molienda

Figura 4.10.- Movimiento de Molino por tipo de forros

Si el mineral es ms suave, la molienda es ms rpida. Cuando el mineral es

suave y la velocidad es normal, es difcil mantener un lecho de mineral en el

molino y al mismo tiempo evitar que los circuitos aguas abajo reciban

demasiada pulpa de mineral molido. En este caso, el operador puede bajar la

velocidad del molino, esto reduce la cantidad de molienda y mantiene el lecho

de mineral en el molino. Si el mineral es ms duro, el operador puede

acelerar el molino.

Esto aumenta la accin de catarata, lo que a su vez aumenta la velocidad a la

que se rompe el mineral. Por lo tanto, usando la velocidad del molino, el

operador puede variar el impacto de rompimiento del mineral y proteger los

revestimientos. Es importante que el operador est consciente que la

velocidad del molino y la potencia del motor son directamente proporcionales.

Figura 4.11- Tipo de forros

4.3.1.4.- EL SISTEMA DE LUBRICACIN

El sistema de lubricacin del molino, es un sistema que cumple dos

funciones, una lubricacin y la otra de enfriamiento (ver figura 4.12).

El sistema de lubricacin, como principio fundamental, evita el contacto entre

los muos del molino. Durante la lubricacin, se genera una pelcula de

aceite a alta presin, que evita el contacto y facilita el giro del molino durante

su funcionamiento.

Figura 4.12.- Principio de lubricacin

Seccin 4 Molienda

Pgina 18de 47

Manual de Operaciones Planta Concentradora CV2

Area: 3300 - Molienda

Los sistemas de lubricacin del molino de bolas estn ubicados por debajo

del extremo de la alimentacin del molino para permitir un retorno por

gravedad del aceite al sistema.

Existen sistemas separados por los rodamientos de apoyo del molino en

cada extremo. Estos estn contenidos dentro de un cuarto de lubricacin

completamente encerrado, con la base elevada por encima del rea de piso

circundante para evitar que ingrese cualquier derrame de pulpa.

Figura 4.13.- Sistema de lubricacin y enfriamiento

El sistema de lubricacin incluye los depsitos de aceite, los sistemas de

aceite a alta y baja presin, la filtracin de aceite, las instalaciones de

calefaccin y refrigeracin, y la instrumentacin necesaria.

El derrame recuperado es conducido hacia un tanque mvil para aceites

usados para su recirculacin por medio del sistema existente para dichos

aceites usados.

Seccin 4 Molienda

Pgina 19de 47

Manual de Operaciones Planta Concentradora CV2

Area: 3300 - Molienda

Figura 4.14 Ensamblajes de chumaceras fija y mvil

Despus del mantenimiento, la entrada es regresada nuevamente al molino

de bolas y es fijada en esa posicin. Existe un sellado de agua inyectada a

Chorro entre el chute de alimentacin y el cilindro de alimentacin del molino,

para evitar toda fuga de pulpa del molino.

4.3.1.5..- VARIABLES QUE INTERVIENEN EN LA MOLIENDA

la carga del mineral

el agua

los agentes de molienda

densidad de pulpa

tamao de partcula de entrada y de salida (granulometra)

revoluciones del molino.

4.2.1.6..- CARCASA DEL MOLINO

Es la parte ms grande del molino generalmente de acero, es rolado para

obtener la forma de un cilindro. En los extremos del casco estn fijadas las

tapas del cilindro del molino mediante pernos. En el casco se abre aberturas

con tapa llamadas manhole para poder realizar la carga y descarga de las

bolas, inspeccin de las chaquetas y para el reemplazo de las chaquetas y

de las rejillas de los molinos. El casco de los molinos est instalado sobre

dos chumaceras o dos cojinetes macizos esfricos .

El cilindro tiene agujeros perforados para colocar pernos para los

revestimientos internos de proteccin contra el desgaste

4.3.1.7.- CHUTE DE ALIMENTACIN

El chute de alimentacin consta de los siguientes submontajes: la entrada,

dispositivo de desplazamiento, cilindro de entrada, sellado, y guarda

salpicaduras.

La pulpa de alimentacin es conducida a travs de un cajn de entrada y a

travs de un cilindro de entrada hacia la cmara de molienda. En el cajn de

entrada, los slidos de la alimentacin gruesa forman una capa autgena de

proteccin contra el desgaste. Para trabajos de inspeccin y mantenimiento,

la entrada completa puede ser movida a distancia del molino de bolas.

Seccin 4 Molienda

Figura 4.15 Partes de un molino de bolas

4.3.1.8.- DESCARGA DEL MOLINO

El conjunto de la salida consta de un cilindro provisto de un tornillo de retorno

de material protegido contra el desgaste y de un disco perforado para el

overflow.

La pulpa molida fluye a travs del cilindro de salida y del disco de overflow.

Las bolas de molienda son retornadas al compartimiento de molienda del

Pgina 20de 47

Manual de Operaciones Planta Concentradora CV2

Area: 3300 - Molienda

molino tubular mediante el tornillo de retorno de material protegido contra

desgaste.

irregularidades pequeas dentro de la disposicin de los revestimientos para

evitar la erosin de la carcasa por la pulpa que pudiera quedar atrapada entre

los revestimientos.

Figura

4.17 Revestimiento

del molino

4.2.1.7.La unidad

de transmisin

del(disposicin

molino de los forros del cilindro)

4.3.1.10.- LA UNIDAD DE TRANSMISIN DEL MOLINO

Figura 4.16 Cilindro de descarga y del disco de overflow

4.3.1.9.- REVESTIMIENTO DEL MOLINO

Los molinos son revestidos con chaquetas de metal duro fundido (acero

aleado al cromo y molibdeno) los cuales incluyen conjuntos completos de

carcasa y cilindros de entrada de la alimentacin. El cilindro de salida est

revestido con caucho vulcanizado en las estructuras de acero. Un material de

refuerzo para el revestimiento de caucho es fijado a la carcasa del molino,

placas tubulares y cilindro de entrada de la alimentacin para permitir

Seccin 4 Molienda

Los molinos son accionados por sistemas de transmisin sin engranajes con

montajes de motor-rotor de anillos fijados a las carcasas de los molinos y

estatores-motores envueltos alrededor de los molinos. El sistema es tambin

descrito por ABB como motor envuelto sincrnico alimentado por ciclo

convertidor.

El motor de anillo transmite el torque del motor hacia la carcasa del molino a

travs de un intervalo magntico. Ya que no se presenta un desgaste y

desgarramiento, la alta disponibilidad y la vida larga de servicio de la unidad

de transmisin estn aseguradas. La capacidad de velocidad variable viene

con la unidad de transmisin como una caracterstica inherente, el sistema de

transmisin es capaz de arrancar, acelerar y desacelerar el molino en

cualquier direccin.

Pgina 21de 47

Manual de Operaciones Planta Concentradora CV2

Area: 3300 - Molienda

El rotor, consiste en ensambles de polos montados sobre un reborde

armado en la carcasa del molino. Tambin incluye los anillos deslizantes y

brush assemblies y la parte rotatoria del compartimiento y sellos del motor.

Cada ensamble de polos consta de polos cada uno completado con el

bobinado necesario, sujetador e interconexiones de bobinado.

Transformadores convertidores, tres transformadores por molino.

Transformador de excitacin y rectificador, uno por cada molino.

Cuarto elctrico, una unidad integrada de potencia y control.

4.3.1.11.- FRENOS

Se dispone de un sistema de frenos para limitar los movimientos de la

carcasa durante las paradas y para mantener firmemente la carcasa de

molino en una posicin estacionaria para un mantenimiento seguro y un

cambio de revestimientos. Los frenos son accionados por una unidad de

potencia hidrulica e incluyen montajes de frenos de zapata montados sobre

armazones en pedestal. Las zapatas estn diseadas para sujetar con fuerza

un disco de frenos unido a una extensin de la carcasa en el extremo de

accionamiento de molino.

Figura 4.18 La unidad de transmisin del molino

El sistema de frenos consta de 2 brackets / brake frames (uno a la izquierda y

uno a la derecha), cada uno con 5 unidades de frenos de disco hidrulicos a

prueba de fallas y 1 unidad hidrulica potencia hidrulica para hacer funcionar

los frenos. El freno est diseado como un freno de aplicacin tipo resorte

contra fallas, hidrulicamente desconectado. Para hacer funcionar el freno, la

presin hidrulica es aplicada y desconectada desde un dispositivo de

presiones.

La unidad de transmisin de cicloconvertidor de frecuencia variable. Un

cicloconvertidor transforma una forma de onda de AC, tal como la

alimentacin por red, a otra forma de onda de AC de una frecuencia

menor.

El estator, es la parte fija libre del motor y contiene los bobinados de

cobre. El estator contiene un sistema de enfriamiento aire-agua y esta

sellado para proteger contra la entrada de polvo, agua y pulpa. Los

calentadores anti-condensacin tambin son parte del estator.

Seccin 4 Molienda

Pgina 22de 47

Manual de Operaciones Planta Concentradora CV2

Area: 3300 - Molienda

Cada batera de los ciclones consta de un distribuidor de alimentacin, 16

ciclones, canaletas para underflow y overflow revestidas con caucho y una

estructura de soporte de acero. El sistema de bateras no incluyendo a los

ciclones es tambin conocido como el sistema mltiple radial. Los ciclones

estn montados radialmente alrededor de un cabezal vertical central de

alimentacin para una distribucin uniforme de la pulpa y las canaletas son

concntricas alrededor del distribuidor de alimentacin central. Bajo una

condicin normal de operacin, se utilizan catorce ciclones por batera,

dejando dos en Stand by.

Figura 4.19 Vista isomtrica del molino

Un transmisor de presin est montado sobre la parte superior del distribuidor

de alimentacin. Se dispone de una vlvulas de aislamiento individual para

cada cicln (de entrada de compuerta tipo cuchilla automatizadas

neumticamente accionadas y con interruptores de posicin).

El sistema de bateras junto con las vlvulas de aislamiento permite un

reemplazo en campo de cualquier cicln sin interrumpir a otros ciclones o

parar el sistema.

El cicln es un dispositivo simple que produce la separacin centrifuga de

materiales dentro de una corriente de fluido. El cicln utiliza la energa

obtenida a partir de la presin hidrulica para crear un movimiento rotacional

del fluido. El movimiento rotacional origina que los materiales suspendidos

dentro del fluido se separen uno del otro debido a la fuerza centrfuga.

4.3.2.- BATERIA DE CICLONES

4.3.2.1.- COMPONENTES

Seccin 4 Molienda

Pgina 23de 47

Manual de Operaciones Planta Concentradora CV2

Area: 3300 - Molienda

Figura 4.21 Corte del cicln krebs

Figura 4.20 Nido de ciclones

Seccin 4 Molienda

Pgina 24de 47

Manual de Operaciones Planta Concentradora CV2

Area: 3300 - Molienda

4.3.2.2.- .- PARTES DEL CICLON

Cmara de alimentacin (Cabezal): Es una seccin cilndrica que

recibe tangencialmente la pulpa a presin. La pulpa ingresa por una

abertura estrecha llamada feed inlet. En la parte superior tiene

acoplado un diafragma llamado vrtex finder que se prolonga a travs

de una tubera por donde salen al exterior las partculas finas.

Seccin Cilndrica: Es la parte central y da la dimensin del cicln.

Seccin Cnica: Es la parte inferior del cicln que termina en un

orificio llamado pex por donde salen los gruesos al exterior. Estos

dos ltimos estn internamente revestidos con jebe para evitar que se

gasten rpidamente, debido a la gran cantidad de arena que tiene la

carga.

En este caso, a mayor longitud de la parte cilndrica se obtiene separaciones

ms finas. Ello se muestra en la figura 4.23 se utilizan especialmente para

operaciones de concentracin o pre concentracin y tambin clasificacin

Flujo Inferior (Torbellino Primario)

La alimentacin que ingresa al cicln origina un flujo pegado a la pared

interna de la seccin cilndrica y cnica dirigida hacia el vrtice inferior (pex)

para salir al exterior arrastrando las partculas gruesas

Flujo Superior (Torbellino Secundario)

Se origina por una gran cantidad de partculas finas que asciende por el

ncleo central y que es forzado a salir del cicln por el vrtex . El ncleo

central es formado por el torbellino primario.

Figura 4.22 Partes de un cicln

4.3.2.3.-- INFLUENCIA DE LA LONGITUD DEL CUERPO CILINDRICO DEL

CICLON

Figura 4.23 Longitud del cuerpo cilndrico del cicln

Seccin 4 Molienda

Pgina 25de 47

Manual de Operaciones Planta Concentradora CV2

Area: 3300 - Molienda

4.3.2.4.- FUNCIONAMIENTO DEL CICLON

Su funcionamiento se puede describir de la siguiente manera:

1. La pulpa entra con fuerza al cicln por la tubera de alimentacin y

comienza a girar a gran velocidad, pegada a la pared interna del

cicln.

2. Por este movimiento, las partculas gruesas son las que se pegan a

las paredes del cicln y empiezan a bajar, saliendo por el vrtice de

descarga llamado pex.

3. En la parte central del cicln se forma un remolino que levanta a las

partculas finas y las obliga a salir por la tubera de descarga de finos,

llamada vortex.

4.3.2.5..- EFECTOS DEL TAMANO DEL APEX EN EL FLUJO DE

DESCARGA

El tamao del orificio inferior es muy importante para una buena separacin

de partculas en el cicln

pex de tamao correcto:

Da un flujo de ngulo de cono entre 20 30 grados (flujo en spray)

Permite el ingreso de aire que saldr por el vrtex

Los gruesos descargan libremente con un % slidos mayor al 50% en

peso

Los finos salen libremente por el vrtex

pex de tamao muy pequeo:

- Permite un flujo de salida denso en forma de espiral (flujo en soga)

- No permite el ingreso de aire

- Obliga la salida de partculas gruesas

pex de tamao muy grande:

- Permite un flujo de pulpa de cono muy abierto

- Permite la salida de mayor cantidad de agua (pulpa menos densa)

- Permite la salida de mayor cantidad de partculas finas (forma paraguas).

4.3.2.6.- - TIPOS DE DESCARGA DE CICLONES

NORMAL, cuando la presin y el flujo son estables, y estn en parmetros

adecuados.

SOGA, cuando hay un exceso de presin y consecuentemente un exceso de

flujo. Puede haber un exceso de agua o una densidad de entrada alta, esto

Seccin 4 Molienda

provoca una alta carga circulante. Un incremento de la carga circulante puede

ser porque el material est demasiado duro, hay presencia de gran cantidad

de gruesos en la pulpa del underflow de ciclones y ser necesario remoler.

ABIERTO, cuando hay poca presin y consecuentemente poco flujo, que

puede estar ocasionado por falla en la bomba.

NORMAL

SOGA

ABIERTO

Figura 4.24 Tipos de descarga del cicln

4.3.2.7.-.- VARIABLES RELACIONADOS CON LA PULPA ALIMENTADA

Porcentaje de slidos. El porcentaje de slidos para una operacin eficiente

no debera pasar de 40 %.

Densidad. La densidad del o/f depende que se haga una buena clasificacin.

Adems para que haya una buena clasificacin, la descarga del cicln debe

ser en forma de soga continua por un momento y en forma de ducha en otro

instante

Cuando la densidad del o/f es bajo; nos indica que: La pulpa que entra al

cicln es muy aguada, puede causar atoros en la descarga (u/f), puede

sobrecargar a los molinos y crear demasiada carga circulante.

Pgina 26de 47

Manual de Operaciones Planta Concentradora CV2

Area: 3300 - Molienda

Cuando la densidad del o/f es alto; nos indica que: La pulpa que entra es

espesa, es necesario aumentar agua, es necesario tener cuidado en la

descarga

4.3.2.8.- ATORO DE LOS CICLONES

El operador se da cuenta del atoro de un cicln cuando la densidad de los

molinos est muy baj (aguada), cuando rebalsan las bombas, cuando se

plantan las mquinas de flotacin, etc. Y esto es debido a:

La presencia de sustancias extraas dentro del cicln (residuos de

bolas, ejes, alambres, madera, etc.)

Que algunas veces el jebe protector se levanta o se despega del

cicln impidiendo una buena operacin y su libre descarga

Alimentacin de carga gruesa

Exceso de agua en la alimentacin, cajn de la bomba etc.

EL ATORO TRAE SERIAS CONSECUENCIAS COMO:

La carga se asienta en las tuberas produciendo atoros

Por la carga gruesa se plantan las bombas produciendo derrames,

paradas de molinos, prdida de tonelaje, ms trabajo para el

operador

Ingreso de carga gruesa al circuito de flotacin

La pulpa se asienta en las celdas de flotacin paralizando los motores

elctricos

En caso de que un cicln se atore, debe cambiarse la carga al cicln

en Stand by lo ms rpido posible, ya sea cambiando de bomba o

descargando el cajn; esto se hace despus de regular la densidad

adecuada, luego desatorar cuanto antes el cicln atorado

Caudal de pulpa. La capacidad o caudal de pulpa que se alimenta al

cicln, depende fundamentalmente del dimetro del vrtex, de la

cada de presin y del porcentaje de slidos

Presin de alimentacin. La cada de presin o simplemente

presin constituye la diferencia de presin entre el ingreso al cicln y

el rebose que generalmente se encuentra a la presin atmosfrica.

.

4.3.2.9.- DISTRIBUCION DE ALIMENTACION

Los ciclones estn dispuestos en grupos o bateras para ahorrar espacio y

para asegurar una distribucin pareja y adecuada de la alimentacin que

ingresa a cada cicln.

Seccin 4 Molienda

La pulpa de las bombas de alimentacin ingresa a la parte inferior del

distribuidor de la alimentacin cilndrica, alrededor del cual se encuentran

distribuidas simtricamente las tuberas de alimentacin. Las vlvulas de

alimentacin a cada cicln permiten que los ciclones entren en operacin o se

detengan en forma independiente.

Cada descarga de cicln pasa a una canaleta circular dispuesta en anillo

alrededor de la tubera de alimentacin (cajn de Underflow).

4

Hidrocicln

Tolva de

Finos

3

Molino

de

Bolas

1. Alimento fresco al Molino

2. Descarga del Molino de Bolas

3. Arenas del Hidrocicln

4. Rebose del Hidrocicln

2

Agua

Bomba

Sumidero

Figura 4.25 Diagrama de un sistema de clasificacin

4.3.2.10.SISTEMA RADIAL MULTIPLE DE CICLONES (NIDO DE

CICLONES)

Pgina 27de 47

Manual de Operaciones Planta Concentradora CV2

Area: 3300 - Molienda

La pulpa debe alimentarse a todos los ciclones en proporciones iguales y a la

misma cada de presin

Componentes de un sistema radial mltiple:

- Distribuidor de alimentacin radial

- Vlvulas de control a la entrada de los ciclones

- Batea anular superior

- Batea inferior

- Tuberas de flujo de salida superior

- Bastidor de acero

Los ciclones estn dispuestos en nidos para ahorrar espacio y para

garantizar una distribucin pareja de la alimentacin a cada cicln. La pulpa

proveniente de las bombas de alimentacin al cicln ingresa por la parte

inferior de un distribuidor de alimentacin cilndrico, alrededor del cual se

encuentran dispuestas en forma simtrica las tuberas de alimentacin al

cicln. Las vlvulas de alimentacin que llevan a cada cicln pueden operarse

o pararse en forma independiente. La pulpa espesada proveniente de cada

cicln descarga en una canaleta circular instalada alrededor de la tubera de

alimentacin. Otra canaleta circular recolecta el rebalse.

Figura 4.27 Partes principales de un nido de ciclones

4.3.2.11.-- TAMANO DE CORTE

Figura 4.26 Nido de ciclones

Seccin 4 Molienda

La curva de clasificacin describe la manera en que las partculas en la

alimentacin de una clasificador se reparten entre los flujos de rebalse y de

descarga. En un clasificador en donde la separacin no es perfecta el tamao

de corte es el tamao al cual las partculas en la alimentacin tienen la misma

chance de irse a la descarga o al rebose del cicln. El grado de separacin es

una medida de eficiencia de la clasificacin est dado por la pendiente de la

curva de clasificacin, una pendiente pronunciada indica una clasificacin

cercana a la ideal, una pendiente baja es una indicacin de una clasificacin

pobre. El cortocircuito indica el porcentaje de partculas finas que han sido

arrastradas por el agua y salen por la descarga.

Pgina 28de 47

Manual de Operaciones Planta Concentradora CV2

Area: 3300 - Molienda

Figura 4.28 Tamao de corte

Figura 4.29 Curva de clasificacin y el tamao de corte

Seccin 4 Molienda

Pgina 29de 47

Manual de Operaciones Planta Concentradora CV2

Area: 3300 - Molienda

4.3.3.- TRANSPORTE DE PULPAS

4.3.3.1.-- TRANSPORTE DE PULPAS

Se requieren de bombas centrifugas para transportar la pulpa desde los

sumideros de alimentacin hacia las bateras de ciclones primarios. Estas son

bombas centrifugas horizontales para pulpa con una carcasa de fierro con

alto contenido de cromo y un impeler para acrecentar la vida contra el

desgaste. Adems, estas bombas estn construidas con mdulos de

extremos hmedos reemplazables para reducir el tiempo de mantenimiento.

DESCARGA

ZONA DE POSIBLE

BLOQUEO DE AIRE

AREA DE

ALTA PRESION

EJE

SUCCION

IMPULSOR

Las bombas son accionadas por motores de 3500 HP, de frecuencia

regulable consistente en un motor acoplado a un reductor de velocidades

Falk. El valor 36 x 30 pulgadas, representa a los dimetros de la boquilla de

succin y descarga en pulgadas respectivamente. Las bombas son del tipo de

operacin de sello de prensa estopas hmedas, es decir, se requieren de

agua para el sello de prensa estopas.

CARCASA

EJE

AREA DE BAJA PRESION

(OJO DE LA BOMBA)

CAMARA

DE VOLUTA

Accin de una bomba centrifuga

4.3.3.2.-FUNCIONAMIENTO DE LAS BOMBAS

En una bomba centrfuga, el motor acciona el eje. El eje hace girar un

impulsor dentro de una caja fija. Al girar, las aspas del impulsor producen un

movimiento de rotacin en el lquido que es llevado hacia afuera de la caja

mediante la fuerza centrfuga. A medida que el lquido pasa por las aspas de

la caja, se mueve ms rpido ya que las aspas se mueven ms rpido en las

puntas que en el centro. La energa que se entrega al lquido es la Energa

Cintica, que en los sistemas de bombeo se llama velocidad de cabeza.

Esta energa hace que el lquido pase al rea de mayor presin en la cmara

de voluta y la bomba. En este punto, el lquido es ms lento; parte de su

energa cambia a presin. El lquido se mueve alrededor de la voluta y de all

sale a las tuberas de descarga.

A medida que el lquido es enviado hacia afuera desde el centro de la bomba

mediante fuerza centrfuga, ste es reemplazado por un lquido que se extrae

desde el centro de la bomba a travs de la tubera de succin.

Seccin 4 Molienda

Figura 4.30 Accin de la bomba centrifuga

4.3.3.3.-.- ARRANQUE DE UNA BOMBA

Seguir los siguientes pasos:

a) Comprobar el nivel de aceite con el objeto de evitar daos en el eje y

cojinetes por falta de lubricacin.

b) Mover con la mano la polea o las correas "V" para comprobar si no

hay carga asentada en la caja y as evitar que se rompa el perno del

eje central. Si la mariposa est plantada hay que lavar con agua a

presin hasta que afloje.

c) Comprobar que las correas "V" estn correctamente templadas, ( si

las fajas estn flojas la bomba no succionara bien).

d) Abrir la vlvula de agua a presin.

e) Arrancar el motor de la bomba.

f) Mandar carga abriendo el cajn de la bomba

Pgina 30de 47

Manual de Operaciones Planta Concentradora CV2

Area: 3300 - Molienda

4.3.3.4.- QUE PASOS SE DEBE SEGUIR PARA PARAR UNA BOMBA

Los pasos a tener en cuenta son:

1.

Tomar la bomba de repuesto arrancarla si es que est parada ..

2.

Cortar la carga a la bomba que se va a parar.

3.

Dejar que la bomba trabaje unos minutos con agua.

4.

Cerrar la vlvula de agua a presin

5.

Hacer limpieza del piso de la bomba

POR QU NO JALAN LAS BOMBAS? PUEDE SER:

a)

Cuando tienen la mariposa gastada.

b)

Cuando las correas "V" estn aflojadas.

c)

Cuando las tuberas de las bombas estn atoradas, que puede ser

por carga muy gruesa, muy poca agua o presencia de cuerpos

extraos (pedazos, de bolas, forros, etc.)

d)

Cuando hay mucha carga.

paso de este punto determina en parte la velocidad a la que puede

bombear la unidad.

ANILLOS DE DESGASTE (camisa).- Su funcin principal es la de

permitir algo de goteo de fluido entre el impulsor y la cubierta en el rea

de succin, se establece un sello hidrulico el cual permite que la

bomba funcione con ms eficiencia. Adems se recircula una pequea

cantidad de lquido de descarga al lado de succin de la bomba.

CASQUILLO EMPAQUE (Packing).- Sella el flujo de fluido dentro de la

bomba. El casquillo empaque puede ser usado tanto un empaque fijo o

trenzado, que es reemplazable y ajustable, o bien el sello de tipo

mecnico

4.3.3.5.-.- PARTES PRINCIPALES DE UNA BOMBA

Los elementos principales de la bomba centrifuga son:

CUBIERTA (CARCASA).- Encierra el impulsor, el eje y el casquillo de

empaques. Dirige el flujo del lquido que entra y sale de la bomba.

Generalmente las cubiertas son del tipo VOLUTA, es decir de dimetro

creciente.

EJE DE LA BOMBA.- Segn el tipo de motor que se usa, el eje de la

bomba puede formar parte del impulsor del motor, o puede ser

independiente y acoplarse al eje del motor. El eje puede ser apoyado por

cojinetes independientes, o por los ejes del motor.

EL IMPULSOR.- Es la pieza de la bomba que ejerce fuerza de alta

energa sobre el fluido para darle velocidad e impulsin. El rea abierta

en medio del impulsor se llama entrada y determina en parte la capacidad

de la bomba.

LAS ALETAS DEL IMPULSOR.- Las aletas son las partes del impulsor

que dirigen el flujo del fluido dentro de la bomba.

LAS GUARDAS DEL IMPULSOR.- Encierran las aletas del impulsor y

retienen en el rea del impulsor al flujo.

PUNTO DE SUCCION.- Es el lugar por donde entra fluido a la bomba;

se sita normalmente cerca del centro de la bomba. El dimetro del

Seccin 4 Molienda

Figura 4.31 Partes de una bomba centrifuga

Pgina 31de 47

Manual de Operaciones Planta Concentradora CV2

Area: 3300 - Molienda

BRIDA DE

SUCCIN

transportadora lleva las bolas hacia arriba y las deposita por medio de un

chute de descarga de la faja transportadora de transferencia para bolas del

molino. Esta faja transportadora est equipada con un pesmetro (de 2

rodillos) para registrar el peso total de las bolas que estn siendo

transportadas. La faja transportadora posee raspadores de faja accionados

neumticamente (compuertas) que son operadas secuencialmente y que

permiten dirigir las bolas de molienda hacia uno de los molinos de bolas.

Cada chute de adicin al molino de bolas est equipado con un contador de

bolas para medir la adicin de bolas a un molino especfico

PRENSAESTOPAS

4.3.4.2.MQUINA

PARA

MANEJAR

REVESTIMIENTOS

HERRAMIENTA PARA RETIRAR PERNOS

IMPULSOR

BRIDA DE

DESCARGA

CAJA DE EMPAQUETADURAS

CARCASA

CONEXIN DE AGUA DE SELLO

DE PRENSAESTOPAS

SOPORTE

DEL EJE

ANILLOS DE

EMPAQUETADURA

EJE DE

ACCIONAMIENTO

RETN

4.3.4.2.1.-HERRAMIENTAS PARA RETIRAR PERNOS

ANILLO DE

DESGASTE

DE EJE

REVESTIMIENTO

DE SUCCIN

CASQUILLO

ARMAZN

4.3.4.2.2.- MANIPULADOR DE REVESTIMIENTOS DEL MOLINO DE

BOLAS

PEDESTAL

REVESTIMIENTO

DE VOLUTA

Bomba centrfuga (partes)

Figura 4.32 Bomba centrifuga y sus partes

ma centrifuga

4.3.4- EQUIPO AUXILIAR

4.3.4.1.- SISTEMA DE CARGUIO DE BOLAS

El sistema de almacenamiento y manejo de las bolas de molienda suministra

las bolas de molienda a los molinos. Las bolas de molienda son transportadas

por un camin y depositadas dentro de una tolva de almacenamiento de bolas

con una capacidad de 1,200 tm. El alimentador del molino de bolas, es un

alimentador rotatorio tipo tambor que transporta las bolas de molienda desde

la tolva y las deposita en la faja transportadora a gran altura. Esta faja

Seccin 4 Molienda

La mquina para manejar los revestimientos del molino de bolas se utiliza

para retirar y colocar los revestimientos de la carcasa y de los extremos en las

superficies internas del molino.

La mquina autopropulsada para manejar revestimientos incluye el carro, una

pluma de 4 ejes, un manipulador de revestimientos de 3 ejes, floodlights de

pluma, un mecanismo de transferencia de revestimientos, aparejos de izaje

para revestimientos desgastados, sujetadores, estacin de control del

operador, unidad de control remoto inalmbrico, cubiertas protectoras, unidad

de accionamiento, sistema de direccin, interruptores limitadores y

dispositivos de seguridad,

motores, arrancadores del motor, bombas

hidrulicas, sistema integral de tuberas, tomas de potencia hidrulica,

cableado, controles, cable extensin para energa con carrete y clavija y

enchufes para tomacorrientes de energa elctrica.

Cada herramienta para retirar pernos es un sistema Thunderbolt 750 S2-B y

consta de: el martillo, una unidad de potencia, mangueras de interconexin,

dispositivos de seguridad, controles, troles sobre monocarril y elevadores

complementados con cableado/accesorios, cableado y cable extensin de

energa con carrete.

Pgina 32de 47

Manual de Operaciones Planta Concentradora CV2

Area: 3300 - Molienda

Figura 4.33 Sistema de carguio de bolas

Seccin 4 Molienda

Pgina 33de 47

Manual de Operaciones Planta Concentradora CV2

Area: 3300 - Molienda

Figura 4.34 La mquina de manejo revestimientos del molino

Figura 4.36 Procedimiento para retirar los revestimientos

Figura 4.35 Manejando revestimientos de molinos

Seccin 4 Molienda

Figura 4.37 Mquina autopropulsada para manejar

revestimientos

Pgina 34de 47

Manual de Operaciones Planta Concentradora CV2

Area: 3300 - Molienda

4.3.4.3.- BOMBA SUMERGIBLE EN REA DE ALIMENTADOR DE BOLAS

El sumidero del rea del alimentador de bolas est equipado con esta bomba

sumergible que puede manejar desperdicios de acero. Esta bomba funciona

intermitentemente para vaciar el sumidero de todo derrame acumulado,

enviando el derrame hacia el sumidero de piso en la lnea de molienda 1. La

bomba es del tipo de impulsor semi-empotrado y est equipada con un

agitador para evitar el atoramiento en la succin y para tratar con

concentraciones altas de slidos. Los componentes de los extremos hmedos

de la bomba estn hechos de fierro-cromo endurecido para la resistencia

contra la abrasin. El motor es un 3 HP y 3380 rpm montado directamente en

la bomba.

Figura 4.38 Bomba sumergible de sumidero - vista frontal

Seccin 4 Molienda

Figura 4.39 Bomba sumergible de sumidero - vista lateral

Pgina 35de 47

Manual de Operaciones Planta Concentradora CV2

Area: 3300 - Molienda

4.3.4.4.- GRAS Y ELEVADORES

4.3.4.4.1.- GRA DE BRAZO SOBRE MONOCARRIL PARA CARGAR

BOLAS Y ELEVADOR PARA CARGAR BOLAS

Figura 4.40 Gra de brazo sobre monocarril

La gra de brazo sobre monorriel para cargar bolas y el elevador son usados

principalmente para izar, mover y bajar las cubetas para bolas (4 tm cap.)

dentro del rea de manejo de bolas del molino de bolas. la capacidad mxima

de esta gra es de 5 tm los componentes principales de la gra de brazo libre

son el mstil, el powerslew de 180, el brazo, el carro y el elevador. El

elevador est montado sobre un carro el cual se desliza a lo largo del brazo.

El brazo puede girar 180 mediante la accin del powerslew. El ensamble

utiliza varios motores, ruedas, poleas, cables, y una polea de gancho.

4.3.4.4.2.- GRA DE SERVICIO PARA REA DE MOLINO DE BOLAS

La gra de servicio para el rea del molino de bolas es usada para izar,

mover y bajar piezas pesadas de equipo o componentes en el rea de

molienda tales como las partes de los molinos de bolas. La capacidad

mxima de esta gra es de 95 tm y tambin hay un elevador auxiliar de 10

tm. Los componentes principales de la gra Puente son el Puente, el carro y

el elevador. El elevador est montado sobre un carro el cual se desplaza a lo

largo de las vigas del puente.

Seccin 4 Molienda

Figura 4.41 Gra de servicio para rea de molino de bolas

4.3.4.4.3.- GRA DE SERVICIO PARA EL REA DE CICLONES

La gra de servicio para el rea de los ciclones es usada para izar, mover y

bajar las piezas pesadas del equipo o componentes en el rea de molienda

tales como los ciclones. La capacidad mxima de esta gra es de 20 tm y

tambin hay un elevador auxiliar de tm. Los componentes principales de la

gra puente son el puente, el carro y el elevador. El elevador est montado

sobre un carro el cual se mueve a lo largo de las vigas del puente. El

ensamble utiliza varios motores elctricos, reductores de engranajes, ruedas,

poleas, cables, una polea de gancho, sistemas de lubricacin y de frenos.

4.3.4.4.4.-

GRA PUENTE DE TOLVA DE RETENCIN

ALIMENTACIN A MOLINO DE BOLAS

PARA

La gra puente de la tolva de retencin para la alimentacin del molino de

bolas es usada para izar, mover y bajar las piezas pesadas del equipo o

componentes en el rea de tolvas de retencin. La capacidad mxima de esta

gra es de 10 tm. Los componentes principales de la gra puente son el

puente, el carro y el elevador. El elevador est montado sobre un carro el cual

se mueve a lo largo de las vigas del Puente. El puente puede moverse en la

Pgina 36de 47

Manual de Operaciones Planta Concentradora CV2

Area: 3300 - Molienda

direccin ortogonal a lo largo de las vas elevadas. El ensamble utiliza varios

motores elctricos, reductores de engranajes, ruedas, poleas, cables, una

polea de gancho, sistemas de lubricacin y de frenos.

4.3.4.4.5.- ELEVADORES DE SALA PARA LUBRICACIN DE MOLINOS

DE BOLAS

Los elevadores de la sala de lubricacin de los molinos de bolas son usados

principalmente para izar, mover y bajar los barriles de lubricacin y filtros para

los sistemas de lubricacin de los molinos de bolas. La capacidad mxima de

este elevador sobre monocarril es de 1 tm. Estos elevadores son del tipo de

empuje y tiro.

5.3.4.5.- MUESTREO, ANLISIS DE ELEMENTOS EN CORRIENTES Y

SISTEMAS DE ANLISIS DE TAMAO DE PARTCULA

5.3.4.5.1.- MUESTREO Y ANLISIS

El muestreo de las corrientes de pulpa se usa para obtener muestras

pequeas de la pulpa que representen a la corriente total. Para que sean

representativas las muestras deben tener la misma composicin de mineral

as como la misma distribucin del tamao de partculas que la corriente que

est siendo muestreada. Estas muestras se usan para el anlisis elemental

en lnea y anlisis de tamao de muestras en lnea. Las muestras peridicas

de pulpa son proporcionadas por el sistema muestreador para el anlisis en el

laboratorio con el objetivo de la contabilizacin metalrgica o para usarse

como muestras de comprobacin para la calibracin de los analizadores.

El overflow de cada batera de ciclones fluye a travs del muestreador de

overflow del cicln del molino de bolas . El muestreador tiene tres etapas de

muestreadores tipo rifle en serie, tomando un corte cada una de las etapas

sucesivas de la muestra de la etapa anterior, hasta que la muestra final sea

de un tamao manejable para el anlisis. La pulpa rechazada de cada etapa

de muestreo fluye por gravedad al circuito de flotacin.

En el rea de molienda, los muestreadores estn instalados en pares. Cada

par de muestreadores tienen sus ltimas etapas colocadas juntas lado a lado