Académique Documents

Professionnel Documents

Culture Documents

Wuolahm-Grupo 10. Tope Final de Línea

Transféré par

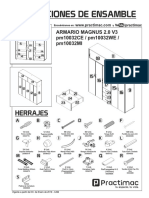

Anonymous JR0unatYcMTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Wuolahm-Grupo 10. Tope Final de Línea

Transféré par

Anonymous JR0unatYcMDroits d'auteur :

Formats disponibles

TOPE FINAL DE LNEA

TECNOLOGA DE FABRICACIN II

GRUPO 10

TOPE FINAL DE LNEA

TECNOLOGA DE FABRICACIN II

GRUPO 10

NDICE

1. Anlisis de la pieza

1.1. Descripcin del funcionamiento de la pieza

1.2. Comparacin entre materiales adecuados para la pieza

1.2.1. Aluminio

1.2.2. Acero para nitruracin

1.3. Justificacin de la eleccin del material

1.4. Justificacin de la eleccin de los procesos de fabricacin

6

6

6

8

8

2. Fundicin

2.1. Modelo

10

10

2.1.1. Diseo y dimensiones

10

2.1.2. Creces de mecanizado

10

2.1.3. Creces de contraccin

10

2.1.4. ngulos de salida

10

2.2. Diseo del sistema de compensacin y alimentacin

11

2.2.1. Clculo de la produccin en funcin del nm. de piezas por caja

11

2.2.2. Diseo de las mazarotas

12

2.2.3. Diseo de los ataques de las mazarotas

13

2.2.4. Evacuacin de los gases

13

2.3. Diseo del sistema de distribucin

14

2.3.1. Clculo de tiempo de llenado

14

2.3.2. Clculo del rea de la seccin inferior del bebedero

14

2.3.3. Clculo del canal de colada y ataque

15

2.3.4. Clculo del pozo de colada

16

2.3.5. Dimetro superior del bebedero

16

2.3.6. Clculo del canal de vertido de la cubeta

16

2.4. Dimensiones de la caja de moldeo

17

2.5. Control de calidad

17

2.6. Costes de la fundicin

17

2

TOPE FINAL DE LNEA

TECNOLOGA DE FABRICACIN II

3. Mecanizado

GRUPO 10

22

3.1. Procesos a realizar

22

3.2. Seleccin de herramientas

22

3.3. Parmetros de mecanizado

25

3.4. Seleccin de la mquina herramienta

28

3.5. Seleccin y diseo del utillaje

29

3.6. Lubricantes y refrigerantes

30

3.7. Control de calidad

31

3.8. Tiempos de mecanizado

32

3.9. Estimacin del consumo energtico

37

3.10. Clculo de costes

37

3.11. Estudio econmico

40

4. Anexo. Plano de la pieza

41

TOPE FINAL DE LNEA

TECNOLOGA DE FABRICACIN II

GRUPO 10

TOPE FINAL DE LNEA

TECNOLOGA DE FABRICACIN II

GRUPO 10

TOPE FINAL DE LNEA

1. Anlisis de la pieza

1.1. Descripcin del funcionamiento

Esta pieza sirve para absorber los posibles impactos de una prensa de piernas de

gimnasio. La pieza tiene dos funciones principales, la primera proteger a la persona en

caso de fallo del mecanismo. La segunda, impedir el impacto contra el banco y el sujeto

cuando la persona termina su ejercicio o si sta se lesiona en medio del entrenamiento.

Estos topes constan de unas partes

en forma de escuadra que se

atornillaran en las zonas de la

estructura que sirven de guas y de

un saliente en forma de vstagoembolo que sera quien recibira el

impacto. Esta ltima zona suele ir

recubierta de un taco de goma a fin

de amortiguar el golpe y reducir el

sonido de golpeo.

Imagen 1. Prensa de piernas de gimnasio.

1.1.1. Propiedades del tope final de lnea

Buscamos en los topes finales de lnea:

Tenacidad: La pieza debe resistir bien el impacto sin romperse.

Resistencia a la corrosin: Las prensas de piernas las podemos encontrar en

gimnasios cubiertos o al aire libre, por lo que deben resistir la corrosin en

atmsferas hmedas.

Ligereza: La pieza debe pesar lo menos posible para reducir el peso total de la

prensa.

TOPE FINAL DE LNEA

TECNOLOGA DE FABRICACIN II

GRUPO 10

1.2. Comparacin entre materiales adecuados para la pieza

1.2.1. Aluminio

El aluminio es un metal muy abundante en la naturaleza y con buenas propiedades

mecnicas, as como un relativo bajo coste, lo que hace que sea uno de los materiales ms

empleados en ingeniera mecnica. En lneas generales, es flexible, impermeable, de larga

vida til y 100% reciclable.

Concretamente, se ha estudiado la aleacin de aluminio 6082 bajo un tratamiento trmico

por solucin y envejecido artificialmente (T6) que mejora las propiedades del material y

facilita el mecanizado.

TABLA DE PROPIEDADES

Densidad

2710 kg/m3

Mdulo de Young

69 GPa

Lmite elstico

260 MPa

Lmite de rotura

310 MPa

Lmite de fatiga

94 MPa

Resistencia a la corrosin

Buena

Mecanizado

Fcil

Reciclable

S

Coste

Medio-Bajo

Tabla 1. Propiedades del aluminio.

El aluminio 6082 se comercializa en la industria como pieza extruida para perfiles. Como

material fundido, su lmite elstico vara entre 70 y 180 MPa. Para obtener un buen

funcionamiento para el requerimiento de nuestra aplicacin, mayoraremos por 2 nuestras

cargas por estar sometido a impactos y adems emplearemos un coeficiente de seguridad

de 2. Merece la pena realizar este tipo de clculos, porque es un material barato y de fcil

mecanizado. Los costes se ven disminuidos con respecto a la utilizacin de un acero al

carbono.

Este material nos lo podemos encontrar en maquinaria industrial, armamento, blindaje y

vehculos industriales.

1.2.2. Acero para nitruracin

El acero para nitruracin de resistencia media, es un tipo de acero aleado que contiene

como elementos aleantes: cromo (3,25 %), molibdeno (0,4 %) y vanadio (0,25 %). Se

utiliza para construir piezas de gran resistencia y elevada dureza superficial para resistir

el desgaste debido a la friccin. Adems, resiste bien a la corrosin y la fatiga, y presenta

buenos resultados en piezas cuya finalidad sea absorber golpes y vibraciones.

TOPE FINAL DE LNEA

TECNOLOGA DE FABRICACIN II

GRUPO 10

TABLA DE PROPIEDADES

Densidad

7850 kg/m3

Mdulo de Young

205 GPa

Lmite elstico

1550 MPa

Temperatura de fusin

1535 oC

Resistencia mecnica

Muy buena

Tenacidad

Elevada

Resistencia a la corrosin

Media

Mecanizado

Normal

Reciclable

S, aunque pierde pureza y propiedades

Coste

Medio

Tabla 2. Propiedades del acero para nitruracin.

1.2.2.1. Nitruracin

La nitruracin es un tratamiento trmico que se le da a los aceros para nitruracin. El

proceso modifica su composicin aadiendo nitrgeno mientras es calentado, gracias a la

adicin de amoniaco. El resultado es un incremento de la dureza superficial de las piezas.

Tambin aumenta la resistencia a la corrosin y a la fatiga. La nitruracin puede ser en

horno o inica.

Imagen 2. Zonas de un acero nitrurado

La nitruracin se aplica principalmente a piezas que son sometidas regularmente a

grandes fuerzas de rozamiento y de carga. Estas aplicaciones requieren que las piezas

tengan un ncleo con cierta plasticidad, que absorba golpes y vibraciones, y una superficie

de gran dureza que resista la friccin y el desgaste.

Las piezas que se hayan pasado por un proceso de nitruracin se pueden usar en trabajos

con temperaturas de hasta 500 C (temperatura de nitruracin), temperatura a la cual el

nitrgeno comienza a escaparse de la pieza, eliminando los efectos de la nitruracin y

disminuyendo la dureza de la pieza.

TOPE FINAL DE LNEA

TECNOLOGA DE FABRICACIN II

GRUPO 10

Ventajas de la nitruracin

a) Dureza elevada: pueden quedar valores de hasta HV 1100. La capa nitrurada

confiere resistencia al desgaste.

b) Resistencia a la corrosin: despus del nitrurado, los aceros resisten mejor la

accin corrosiva del agua dulce, agua salada y atmsferas hmedas, que los aceros

ordinarios.

c) Nitrurado selectivo: se pueden proteger perfectamente de la nitruracin las

superficies que no se desean endurecer, dejando libres las reas que desean

tratarse.

d) Retencin de dureza a elevada temperatura: las capas nitruradas conservan la

dureza hasta los 500C, si no es muy prolongado el perodo de calentamiento.

e) Incremento de resistencia a la fatiga: la distorsin de la red cristalina por la

difusin del nitrgeno incrementa la resistencia a la fatiga. Adems disminuye los

efectos de entalla y corrosin.

1.3. Justificacin de la eleccin del material

Respecto a la eleccin del material, nos decantaremos finalmente por un aluminio 6082

frente al acero para nitruracin, puesto que el aluminio es buen material en su relacin

resistencia/peso siendo del orden de 3 veces menos pesado que el acero y de buena

flexibilidad. Para la aplicacin descrita con anterioridad, la resistencia del acero queda

muy sobredimensionada, por lo que mayorando las cargas aplicadas y aplicando un

coeficiente de seguridad, el aluminio nos vale sobradamente. Destacamos tambin la

facilidad del aluminio para ser mecanizado y finalmente, cabe aadir que econmicamente

es ms barato el aluminio tanto en materia prima, como lo ser en los costes de fundicin

ya que tiene una menor temperatura de fusin.

1.4. Justificacin de la eleccin de los procesos de fabricacin

El proceso de fabricacin ms adecuado para esta pieza sera nicamente mediante

mecanizado y soldadura. Esto se debe a que es ms sencillo en cuanto a tiempo empleado

y obtenemos mejores propiedades mecnicas debido a que las barras que usaramos se

fabrican por extrusin (endurecimiento por deformacin).

A partir de una barra de seccin cuadrada de aluminio de 140 mm de lado para las caras

de la escuadra y otra de seccin circular de 70 mm de dimetro para el saliente (dichas

barras posee buen acabado superficial), realizamos los siguientes procesos de mecanizado

y soldadura:

TOPE FINAL DE LNEA

TECNOLOGA DE FABRICACIN II

GRUPO 10

Corte en rebanadas de la barras.

Taladrado de agujeros superiores.

Avellanado de agujeros superiores.

Taladrado de agujeros frontales.

Roscado de agujeros frontales.

Cilindrado del cuello.

Soldadura de las tres piezas (dos que formarn la escuadra ms el saliente).

Por contra, tenemos que tener en cuenta el desperdicio de material a la hora de mecanizar

la pieza en su totalidad, ya que si ussemos fundicin podramos reutilizar el material

sobrante (mazarotas, canal de alimentacin, etc.).

Con fines acadmicos fabricaremos nuestras piezas comenzando con una fundicin en

arena para despus mecanizar las superficies con el fin de eliminar las creces y

rugosidades propias de la fundicin y obtener una esttica adecuada para la

comercializacin de nuestro producto.

En primer lugar debemos determinar los siguientes aspectos de la fundicin:

Nmero de piezas por caja.

Diseo del modelo.

Seleccin de la arena.

Diseo del sistema de alimentacin y compensacin.

Una vez obtenida la pieza procedemos a mecanizarla para el desbaste y el acabado final:

Planeado interior.

Planeado superior.

Taladrado de agujeros superiores.

Avellanado de agujeros superiores.

Refrentado del cilindro.

Cilindrado del cuello.

Refrentado de la cara frontal.

Taladrado de agujeros frontales.

Roscado de agujeros frontales.

TOPE FINAL DE LNEA

TECNOLOGA DE FABRICACIN II

GRUPO 10

2. Fundicin

2.1. Modelo

2.1.1. Diseo y dimensiones.

El primer paso para disear el proceso de fabricacin por fundicin consiste en elegir el

plano de particin de nuestra pieza. En la figura siguiente se puede observar dicho plano

as como la posicin de nuestra pieza en el molde.

2.1.2. Creces de mecanizado.

Las creces de mecanizado son aquellas sobredimensiones que se le dan a la pieza para que

una vez fundida y extrada del molde, pasen a la fase de mecanizado para dar a la pieza la

calidad y tolerancia requeridas. Se establecen las creces de mecanizado slo en las caras

de la pieza que van a ser mecanizadas posteriormente; caras superior, inferior y frontal se

mecanizarn en la fresadora y tendrn unas sobremedidas de 2 mm; el cilindro saliente se

mecanizar en el torno y las creces son de 1 mm.

2.1.3. Creces de contraccin

Se tomar un coeficiente de contraccin lineal de 1.91 % (valor recomendado para el

aluminio), coeficiente que mayorar todas las dimensiones del modelo.

2.1.4. ngulos de salida

Finalmente, se aplicarn a las caras perpendiculares al plano de particin unos ngulos de

salida o de despulla de 1 grado para facilitar la retirada del modelo de la caja de moldeo.

Teniendo en cuenta estas tres consideraciones nuestro modelo queda como sigue:

10

TOPE FINAL DE LNEA

TECNOLOGA DE FABRICACIN II

GRUPO 10

2.2. Diseo del sistema de compensacin y alimentacin

2.2.1. Clculo de la produccin en funcin del nmero de piezas por caja

En este apartado determinaremos la produccin a partir del nmero de piezas exigidas a

fabricar, 180 piezas nos han solicitado, y el nmero de stas que pondremos por caja, 4

piezas por caja en nuestro caso.

Para la obtencin de la tasa de produccin a partir del nmero de piezas por caja, hemos

estimado una jornada laboral de 8 horas, lo que supone 40 horas semanales. As mismo, es

necesario considerar una serie de tiempos para determinar cunto tardamos en fabricar

las 4 piezas que componen una caja, para ello emplearemos los datos aportados en la gua

de fundicin de la asignatura, as como tiempos que estn calculados en la memoria

posteriormente:

Operacin que se realiza

Preparacin de la arena

Elaboracin caja superior

Elaboracin caja inferior

Ensamblaje del molde

Vertido del metal en el molde

Desmolde

Limpieza

TOTAL (sin factor de seguridad)

Factor de seguridad que cubre

imprevistos o retrasos

TOTAL

Tiempo por caja

15 min/caja (900 s/caja)

20 min/caja (1200 s/caja)

20 min/caja (1200 s/caja)

10 min/caja (600 s/caja)

7,98 s/caja

5 min/caja (300 s/caja)

5 min/caja (300 s/caja)

4507,98 s/caja

1,1

4958,778 s/caja

Tabla 3. Tiempo de operacin por caja.

De este modo, nuestra tasa de produccin es de:

Por tanto, para producir las 180 piezas necesitamos 61,98 h, lo que traducido en das

equivale a 7,73 das, lo cual aproximamos del lado de la seguridad, teniendo en cuenta

posibles imprevistos, la duracin supondremos de 9 das.

Estos tiempos estn referidos a un proceso secuencial de fundicin; al haber 2 cajas de

moldeo, estos se vern reducidos al poder compactar la caja libre mientras solidifica la

pieza en la primera caja. Con lo cual, el tiempo de produccin estimado se cumplira con

mayor margen de seguridad.

11

TOPE FINAL DE LNEA

TECNOLOGA DE FABRICACIN II

GRUPO 10

2.2.2. Diseo de las mazarotas

Se ha decidido colocar una mazarota por pieza. Los valores necesarios para el clculo de

las mazarotas:

Se establecer un valor fijo de H=1.5D. El diseo de las mazarotas lo realizaremos segn

las reglas de la contraccin y de los mdulos.

Regla de la contraccin

El volumen de la mazarota debe ser el suficiente para compensar la contraccin que sufre

la pieza durante la solidificacin. Se comprueba mediante la ecuacin:

Coeficiente de mayoracin:

n=2

Contraccin volumtrica: Cv = 7 %

Regla de los mdulos

La mazarota debe solidificar ms tarde que el resto de la pieza, para que as se puedan

absorber los distintos defectos asociados a la solidificacin (rechupe). Esto se verifica con

la ecuacin:

Siendo:

k = 1,2 para mazarotas normales Este es nuestro caso de diseo

k = 0,8 para mazarotas exotrmicas

M pieza = 0.988 cm Es el mdulo mximo de las piezas, al ser todas las piezas iguales el

mdulo tambin es igual en todas ellas.

12

TOPE FINAL DE LNEA

TECNOLOGA DE FABRICACIN II

GRUPO 10

Se toma la condicin ms restrictiva para asegurar el cumplimiento, se determina la

mazarota con unos parmetros de diseo D = 63 mm y H = 95 mm, de modo que se

tendr:

2.2.3. Diseo de los ataques de las mazarotas

Cada mazarota va a tener un ataque para cada pieza que ser capaz de compensarla. El

tamao de estos ataques ha sido calculado segn las relaciones dadas en la gua

recomendada.

Imagen 3. Dimensiones de los canales de las mazarotas.

La seccin ser cuadrada y sus valores vendrn dado por:

Considerando que LA es la longitud del ataque

2.2.4. Evacuacin de los gases

Una vez vertido el metal se proceder a realizar agujeros en la caja de moldeo usando unas

varillas finas.

13

TOPE FINAL DE LNEA

TECNOLOGA DE FABRICACIN II

GRUPO 10

2.3. Diseo del sistema de distribucin

En nuestra caja tendremos 4 piezas situadas en posiciones horizontales y dispuestas en

cuadrado para el mejor aprovechamiento del espacio de la caja.

El sistema de distribucin lo situaremos central, colocando un bebedero en el centro,

comn para las 4 piezas, que sern alimentadas mediante un ataque por el cilindro

saliente.

Las mazarotas las situaremos verticales de manera que queden por encima de nuestras

piezas proporcionando as la presin necesaria. Colocaremos una mazarota por pieza,

habiendo en el conjunto de la caja 4 mazarotas.

Para el dimensionamiento del sistema de distribucin de nuestro sistema necesitamos

realizar el siguiente clculo del peso total del sistema:

Considerando que el peso del sistema de alimentacin

obtiene:

) ser un 10 % del total, se

2.3.1. Clculo del tiempo de llenado

De la gua de fabricacin se obtiene la siguiente ecuacin:

Dado que en nuestro caso el espesor crtico es menor de

2.3.2. Clculo del rea de la seccin inferior del bebedero

Para el correcto dimensionado de la parte inferior del bebedero, hemos empleado las

frmulas siguientes aportadas en la gua de fundicin de la asignatura:

El salto efectivo considerando el llenado por la lnea de particin del molde es:

14

TOPE FINAL DE LNEA

TECNOLOGA DE FABRICACIN II

GRUPO 10

Imagen 4. Dimensiones del bebedero

Donde

Y por tanto

(Dimetro inferior del bebedero)

2.3.3. Clculo del canal de colada y ataque

Para dimensionar el canal de colada y los ataques, tenemos en cuenta que existe una

relacin de colada de 1:1,5:2:

El rea de cada canal de colada ser:

El rea de los ataques ser:

Con este dato, obtenemos las dimensiones de los canales de colada:

15

TOPE FINAL DE LNEA

TECNOLOGA DE FABRICACIN II

GRUPO 10

Y de los ataques:

2.3.4. Clculo del pozo de colada

Las relaciones empleadas para la determinacin del pozo de colada han sido sacadas de la

gua de fundicin.

2.3.5. Dimetro superior del bebedero

Con

2.3.6. Clculo de la cubeta de vertido

Sin embargo, de la tabla que aparece en la guia de fundicin tomamos las dimensiones

para

ya que los valores tabulados son demasiado grandes.

16

TOPE FINAL DE LNEA

TECNOLOGA DE FABRICACIN II

GRUPO 10

2.4. Dimensiones de la caja de moldeo

Hemos diseado la caja de moldeo de forma que tenga las siguientes medidas para que

quepan las 4 piezas, los ataques y las mazarotas:

Tendr un largo de 700 mm y un ancho de 450

mm. La base y la tapa de la caja tendrn una altura

de 140 y 170 mm, respectivamente, as como un

espesor de 12 mm.

Imagen 5. Dimensiones de la caja de moldeo.

2.5. Control de calidad

Control de calidad son todos los mecanismos que realizamos para detectar la presencia de

errores. La funcin del control de calidad existe primordialmente como una organizacin

de servicio, para conocer las especificaciones establecidas por la ingeniera del producto y

proporcionar asistencia al departamento de fabricacin, para que la produccin alcance

estas especificaciones. Como tal, la funcin consiste en la recoleccin y anlisis de grandes

cantidades de datos que despus se presentan a diferentes departamentos para iniciar una

accin correctiva adecuada.

Todo producto que no cumpla las caractersticas mnimas para decir que es correcto, ser

eliminado, sin poderse corregir los posibles defectos de fabricacin que podran evitar

esos costos aadidos y desperdicios de material.

Para controlar la calidad de un producto se realizan inspecciones o pruebas de muestreo

para verificar que las caractersticas del mismo sean ptimas. El nico inconveniente de

estas pruebas es el gasto que conlleva el control de cada producto fabricado, ya que se

eliminan los defectuosos, sin posibilidad de reutilizarlo.

La funcin principal es asegurarse de que sus productos o servicios cumplan con los

requisitos mnimos de calidad.

2.5.1. Defectos

Los defectos pueden clasificarse en cinco grandes grupos: defectos de forma, defectos

superficiales, defectos internos, prdidas de continuidad y defectos del material.

17

TOPE FINAL DE LNEA

TECNOLOGA DE FABRICACIN II

GRUPO 10

Al analizar nuestra pieza, y debido a que ser mecanizada despus del proceso de

fundicin, no vamos a tener en cuenta posibles defectos superficiales ya que sern

eliminados.

Vamos a estudiar los defectos que pueden surgir en nuestra pieza y que afectarn al

correcto funcionamiento de la misma.

Estos son:

1. Grietas en caliente en el cuello del saliente debido al cambio de seccin con

respecto a las caras de la pieza.

2. Defectos internos como rechupes internos, sopladuras y poros.

2.5.2. Ensayos

Existe una gran cantidad de ensayos para realizar el control de calidad a piezas fabricadas

por fundicin.

Nosotros vamos a realizar un ensayo destructivo y una inspeccin visual.

El ensayo destructivo se har por el plano de particin por el cual se ha extrado la pieza

del molde. Esto es porque en la unin de las dos partes de la caja de moldeo se pueden

producir defectos internos ya mencionados. Otro objetivo de realizar el corte por aqu es

examinar el interior del saliente, tanto el cilindro como el cuello que lo une a la cara frontal

de la pieza y determinar si estn bien constituidos.

La inspeccin visual ser para ver si el cuello de la pieza contiene grietas. Este aspecto es

importante en el control de calidad que vamos a llevar a cabo ya que, esta parte es una

zona crtica y est diseada para soportar golpes. Luego no pueden existir este tipo de

defectos que provoquen la rotura y el posterior fallo de la mquina.

Los ensayos se harn a las 4 primeras piezas que salgan en la primera tirada de fundicin.

2.6. Costes de fundicin

El siguiente esquema representa los costes asociados a la tecnologa del proceso de

fundicin:

18

TOPE FINAL DE LNEA

TECNOLOGA DE FABRICACIN II

GRUPO 10

Metal en bruto

Energa en la fusin

Metal

Horno

Mano de obra en la

operacin

Materiales

COSTES DE FUNDICIN

Moldes

Arena

Machos

Placas de montaje

tiles

Modelos + sistema de

alimentacin

Cajas de machos

Produccin de machos

Proceso

Produccin de moldes y

vertido del metal

Limpieza y terminacin

de la pieza

Imagen 6. Esquema de costes.

2.6.1. Energa de fusin y horno

Para el clculo de la energa de fusin hay que tener en cuenta el precio actual del kWh

(0.141/kWh) y la energa necesaria para fundir y calentar el aluminio. Emplearemos un

rendimiento del 80% a la hora de fundir.

A continuacin calcularemos el precio amortizado del horno teniendo en cuenta el

volumen de produccin:

2.6.2. Mano de obra

La hora de trabajo de un tcnico especialista de fundicin tiene un coste aproximado de

16,00 , este dato lo hemos obtenido tras haber buscado en internet y haber preguntado

19

TOPE FINAL DE LNEA

TECNOLOGA DE FABRICACIN II

GRUPO 10

en alguna empresa del sector de la fundicin. Teniendo en cuenta que emplearemos 9 das

laborales a 8 horas diarias de trabajo, nos sale un coste de:

Adicionalmente, contrataremos un ayudante de taller para la manipulacin de las cajas de

moldeo siendo el coste a la hora de 5,60 ; por lo que el coste que supondr su

contratacin ser de 403,20 .

2.6.3. Metal bruto

Teniendo en cuenta que el precio del kilogramo de aluminio de la serie 6082 es de 1,94 y

la cantidad de aluminio que se va a necesitar en el proceso ser de 990 kg. El coste del

metal ser:

2.6.4. Arena para moldes

El precio a da de hoy de la arena verde es de unos 0,0134 /kg y tiene una densidad de

1500 kg/m3. Necesitaremos un volumen de aproximadamente 0,09 m3. Compraremos algo

ms de arena de la necesaria por si fuese necesario, unos 140 kg, quedando por tanto:

Puesto que para la fundicin de nuestra pieza no se requieren machos, no se estudiar su

coste.

2.6.5. tiles

tiles

Precio por unidad ()

Cantidad

Caja de moldeo

Modelo

Sistema de alimentacin

Crisol

TOTAL

60,00

368,00

122,00

241,00

2

1

1

2

Precio total ()

120,00

368,00

122,00

482,00

1092,00

Tabla 4. Precio de los tiles.

20

TOPE FINAL DE LNEA

TECNOLOGA DE FABRICACIN II

GRUPO 10

2.6.6. Coste unitario

El coste por lo tanto sin tener en cuenta los tiles que podras volver a ser reutilizados en

futuras ocasiones es de 3629,6 que a dividir en 180 piezas, hace un total de 20,16 /ud.

21

TOPE FINAL DE LNEA

TECNOLOGA DE FABRICACIN II

GRUPO 10

3. Mecanizado

3.1. Procesos a realizar

Nuestra pieza va a ser sometida a nueve procesos de mecanizado. Si bien puede parecer a

priori, una pieza sencilla de mecanizar, hemos encontrado dificultades en el utillaje, lo que

nos ha condicionado el orden que se ha seguido en estos procesos.

Es por esto por lo que hemos decidido realizar en primer lugar el planeado de las caras

interiores. Aqu adems, se mecanizar la curva de radio 5 mm que une ambas caras.

Posteriormente, se har el planeado superior y el taladrado y avellanado de los agujeros

pasantes de la cara superior. Estos procesos sern efectuados en la fresadora as como el

avellanado de los agujeros superiores.

Seguidamente, en el torno, se refrentar el cilindro saliente, al cuello de la pieza se le har

un cilindrado y refrentaremos tambin la cara donde stos se encuentran unidos a la

pieza.

En la taladradora realizaremos los agujeros roscados de la parte frontal y por ltimo, los

roscaremos.

3.2. Seleccin de herramientas

Hemos seleccionado todas las herramientas del catlogo 2014-2015 de la empresa

UNCETA, obtenido de www.unceta.es.

Para esto, nos hemos apoyado en dos pilares: dar el menor nmero de pasadas y

trayectorias posibles y el aspecto econmico.

Nuestras herramientas sern de acero rpido que es un material adecuado para mecanizar

aluminio.

3.2.1. Fresa

Con la fresa realizaremos el planeado interior y el superior.

El principal requerimiento que nos encontramos en la eleccin de la fresa es su dimetro

para poder realizar la curvatura que une las caras interiores cuyo radio es de 5 mm.

Ya que las fresas del catlogo con esta geometra no nos permitan hacer el planeado

interior y superior en una o dos trayectorias, escogimos esta fresa con la que podremos

hacerlos en tres, de 63 mm de longitud de corte. Adems, solo daremos una pasada ya que

las creces de mecanizado son de 2 mm por cada cara.

22

TOPE FINAL DE LNEA

TECNOLOGA DE FABRICACIN II

GRUPO 10

Imagen 7. Fresa.

3.2.2. Broca

El siguiente paso son los 3 agujeros de la cara superior, que tienen un dimetro de 12 mm,

por lo que elegiremos una broca de acero rpido de esa misma dimensin.

De entre las tres que nos ofrecen, hemos seleccionado la A1 1212 que es ms barata y

adecuada para trabajar con aluminio. Adems est recubierta por TiN para una mayor

resistencia al desgaste.

Aprovechamos este modelo de broca, para escoger la que har los taladros frontales. Estos

tienen una norma M15, por lo que tendremos que hacer un agujero previo de 13 mm de

dimetro.

Imagen 8. Broca.

23

TOPE FINAL DE LNEA

TECNOLOGA DE FABRICACIN II

GRUPO 10

3.2.3. Macho de roscar

Los agujeros roscados estn normalizados con Mtrica 15, por lo que elegimos un macho

de roscar de esas caractersticas. El paso ser de 1,5 mm.

El nico macho que nos ofrecen es el A3 3410 que es de acero rpido.

Imagen 9. Macho de roscar.

3.2.4. Avellanador

Para el avellanado de los agujeros de la cara superior, elegimos un avellanador de acero

rpido de 20 mm de dimetro que cumple con las especificaciones del plano.

Imagen 10. Avellanador.

24

TOPE FINAL DE LNEA

TECNOLOGA DE FABRICACIN II

GRUPO 10

3.2.5. Plaquita para torno

Para el torno necesitaremos comprar una plaquita que realizar el desbaste en los

diferentes procesos. La que hemos seleccionado es vlida para aluminio. Escogeremos la

B0 3615 basndonos en un criterio econmico.

La profundidad de corte es de 1 mm, por lo que necesitaremos dar dos pasadas para

completar cada proceso en el torno. Esto es debido a la potencia del torno.

Imagen 11. Plaquita para torno.

3.3. Parmetros de mecanizado

Una vez seleccionadas las herramientas, vamos a mostrar todos los parmetros de corte

de nuestra pieza en una hoja de clculo Excel.

En primer lugar, definiremos cada uno de estos.

3.3.1. Nmero de pasadas. Profundidad de corte (p)

El objetivo de realizar los distintos procesos de mecanizado a nuestra pieza es para

eliminar tanto las creces como los ngulos de despulla que se disean para la fundicin.

Ya que las creces de fundicin son de 2 mm por cara, nosotros vamos a realizar tan solo

una pasada en el fresado. En el torneado, y debido a la potencia de la mquina herramienta

seleccionada, haremos dos pasadas con una profundidad de 1 mm.

Por esto, la profundidad de corte ser 2 mm en los procesos de fresado, y 1 mm en los de

torneado.

3.3.2. Velocidad de corte (Vc)

Esta velocidad la seleccionaremos en funcin de un intervalo recomendable que nos da el

catlogo y de la mquina herramienta. Est relacionada con la N (velocidad angular,

medida en rpm) de la siguiente forma

25

TOPE FINAL DE LNEA

TECNOLOGA DE FABRICACIN II

GRUPO 10

Para la plaquita de torno, nos recomiendan una Vc comprendida entre 350 y 550 m/min.

Para el resto de herramientas, est establecido en un intervalo de entre 40 y 210 m/min.

Hemos ajustado el valor de Vc con la potencia de la mquina herramienta, la profundidad

de corte y el avance.

3.3.3. Velocidad de avance (Vf)

Tambin depende de las caractersticas de la herramienta y de la velocidad de giro N.

La variable f es el avance, es decir, la cantidad de milmetros que mecaniza en una vuelta.

Donde fd es el avance por diente de la herramienta, y nd el nmero de dientes. La fz

recomendada en catlogo est entre 0,05 y 1,12 mm/(vueltadiente) para las herramientas

de fresado y taladrado y para la plaquita para el torno, se sugiere una f que puede variar

entre 0,05 y 0,5.

3.3.4. Espesor de viruta indeformada (h1)

El espesor de la viruta viene directamente relacionado con el tipo de operacin de

mecanizado que se va a realizar, y depender principalmente de las caractersticas

dimensionales de la herramienta.

Los valores de h1 se obtienen a travs de una expresin distinta en funcin de la operacin

que se est llevando a cabo.

3.3.5. Energa especfica de corte (ks)

Es una constante que depende del material y del espesor de viruta indeformada, y que se

utiliza para calcular la potencia de corte. Viene definida de manera experimental por la

expresin de Boothroyd (1975):

26

TOPE FINAL DE LNEA

TECNOLOGA DE FABRICACIN II

GRUPO 10

3.3.6. Volumen de material eliminado (z)

Depender del mtodo de mecanizado que se emplee. En este caso se puede obtener en

funcin de los avances y velocidad:

Siendo p la profundidad de corte.

La ecuacin (1) es para el taladrado y la (2) para el resto de procesos.

3.3.7. Potencia de corte (Pc)

Se obtiene de sustituir el volumen de material eliminado por unidad de tiempo por la

presin especfica de corte por unidad de volumen, en la forma:

Despus de establecer y calcular los parmetros de corte, los hemos recogido en la

siguiente tabla:

Operacin

Planeado

interior

Planeado

superior

Taladrado

superior

Avellanado

Refrentado

saliente

Cilindrado

Refrentado

frontal

Taladrado

frontal

Roscado

Vc

Vf

h1

ks

Pc

(mm)

(rpm)

(m/min)

(mm/vuelta)

(mm/s)

(mm)

(J/ mm3)

(mm3/s)

(W)

3045

95

0,1

304,5

0,25

1,57

57

1466

3045

95

0,1

304,5

0,25

1,57

57

1466

5370

200

0,1

0,15

1,48

1013

1481,5

5370

200

0,1

0,15

1,48

1013

1481,5

1743

380

0,1

0,33

1,17

638,88

743

1695

380

0,1

2,82

0,33

1,17

638,88

743

1120

380

0,1

1,87

0,33

1,17

638,88

743

1077

44

0,4

7,18

0,5

0,78

952,8

743,18

1077

44

0,4

7,18

0,5

0,78

952,8

743,18

Tabla 5 . Parmetros de mecanizado.

27

TOPE FINAL DE LNEA

TECNOLOGA DE FABRICACIN II

GRUPO 10

3.4. Seleccin de la mquina-herramienta

3.4.1. Fresadora

Vamos a seleccionar nuestras mquinas herramientas en

funcin del tamao necesario, la potencia mxima y el rango

de velocidades de giro que hemos calculado anteriormente.

En la tabla anterior tenemos los datos de potencia mxima y

velocidades mximas, que nos servirn como mnimos en la

seleccin de nuestras mquinas.

En primer lugar seleccionaremos la fresadora. Hemos

optado por una fresadora que nos permite un sistema de

agarres sencillo y fiable, con potencia suficiente (1500 W)

para mecanizar nuestra pieza y un rango de velocidades de

giro que engloba nuestros requisitos.

Imagen 12. Fresadora Orion 4.5.

3.4.2. Torno

El torno seleccionado ser un torno monofsico

paralelo de 700 mm entre puntos y potencia de

750 W, superior a los requerimientos de nuestro

mecanizado.

Imagen 13. Torno.

3.4.3. Taladro de banco

Para el taladro de banco seguiremos el mismo procedimiento que

con el torno llegando a un taladro como el que se muestra en la

siguiente imagen que tiene una potencia de 746 W.

Imagen 14. Taladro columna Stayer TR-205.

28

TOPE FINAL DE LNEA

TECNOLOGA DE FABRICACIN II

GRUPO 10

3.5. Seleccin y diseo del utillaje

Se define como utillaje al conjunto de instrumentos y herramientas que optimizan la

realizacin de las operaciones de proceso de mecanizado, mediante el posicionamiento y

sujecin de una pieza o conjunto de piezas a un sistema de referencia, para poder ejecutar

operaciones de diversa ndole.

La aplicacin de los utillajes permite:

Reducir los tiempos de fabricacin

Disminuir los costes de produccin

Mayor precisin en la fabricacin

Alto grado de uniformidad

3.5.1. Utillaje del fresado

En primer lugar se realizar el fresado de las caras interiores. El esquema de montaje es el

siguiente:

Imagen 15. Montaje del utillaje en fresado.

Para el planeado de la cara exterior se procede a darle la vuelta a la pieza.

El esquema de montaje para el taladrado y avellanado de los agujeros superiores lo

vemos en la figura 16.

Aqu se aprecia que a la pieza se le unen: por arriba

una plaquita metlica que sirve como gua. A dicha

plaquita se le encajan los pequeos cilindros que se

ven en la figura para realizar el proceso de

taladrado; una vez realizado este, se retiran los

cilindros y se procede a realizar el avellanado. Por la

parte inferior se le acopla un mazacote, que sirve

tambin como gua a la hora de hacer los taladros.

Todo el conjunto se sujeta con una mordaza.

Imagen 16. Utillaje del taladro.

29

TOPE FINAL DE LNEA

TECNOLOGA DE FABRICACIN II

GRUPO 10

3.5.3. Utillaje del torno

El conjunto pieza + mazacote se une mediante uniones tornillo-tuerca. Dicho conjunto se

sujeta al torno usando un plato de 4 garras.

Imagen 17. Utillaje del torno

3.5.4. Utillaje de la taladradora

La pieza se colocar de forma vertical sujeta a la

mesa mediante una mordaza como la que se

muestra en la figura:

Imagen 18. Mordaza de sujecin.

3.6. Lubricantes y refrigerantes

Los fluidos de corte tienen tres funciones principales: refrigeracin, lubricacin y Limpieza

y eliminacin de viruta. Al elegir un lubricante debemos tener en cuenta el material de las

herramientas y de la pieza para evitar la corrosin.

Fresado y torneado: La fresadora utilizada es la Orion 4.5. Como recomendacin

del vendedor, para aluminio se utilizar como lubricante y refrigerante taladrina.

Para el torneado utilizaremos tambin taladrina, pues es compatible tambin con

el torno.

La taladrina mejora las condiciones fsicas y qumicas del rea de contacto entre

los metales, alargando la vida de las herramientas y reduciendo la friccin. Tambin lleva a

cabo labores de refrigeracin, evitando el sobrecalentamiento de las herramientas y las

piezas sobre las que stas operan. Otros efectos son la evacuacin de virutas y limaduras,

la prevencin del xido y su efecto limpiador.

En su composicin se encuentran aditivos azufrados, parafinas, clorados y tambin aceites

sintticos (poliglicoles y steres).

30

TOPE FINAL DE LNEA

TECNOLOGA DE FABRICACIN II

GRUPO 10

Aunque se puede suministrar manualmente, existe un kit de refrigeracin compuesto de

bomba, deposito, interruptor y conductos de impulsin y retorno por 225 que merece la

pena adquirir.

Taladrado: Para el taladro columna Stayer TR-205 no es necesario usar ningn

tipo de lubricante ni refrigerante, segn informacin del proveedor de la mquina.

Avellanado: El proceso de avellanado se realiza en seco, al ser una operacin

rpida, sencilla, y con poco arranque de material.

3.7. Control de calidad

Tras el proceso de mecanizado, el control de calidad del mecanizado en nuestra pieza se

centra en cubrir un nico aspecto: comprobar las dimensiones.

Los instrumentos de medida que vamos a utilizar son los siguientes:

Pie de rey.

Utillaje especfico (que hemos diseado).

El pie de rey que emplearemos ser de la marca StandardGage, modelo de 200 mm. Lo

utilizaremos para medir las dimensiones principales en el 10% de nuestras piezas.

El utillaje especfico que diseamos servir para comprobar que los agujeros superiores

estn bien situados respecto del resto de la pieza y entre ellos mismos. Se comprobar en

el 20% de las piezas y est representado en la imagen 20

Imagen 19. Pie de rey Standard Gage.

Imagen 20. Utillaje especfico.

No realizaremos ms mediciones ya que teniendo en cuenta la aplicacin y el bajo

volumen de produccin, con las descritas previamente se satisface el control de calidad.

31

TOPE FINAL DE LNEA

TECNOLOGA DE FABRICACIN II

GRUPO 10

3.8. Tiempos de mecanizado

3.8.1. Vida til de las herramientas

La vida til es el tiempo de corte que puede ser utilizada una herramienta. Para calcularla

utilizaremos la ecuacin de Taylor:

Donde V es la velocidad de corte en metros por minuto, T es el tiempo en minutos que

tarda en presentarse un desgaste de flanco, y C y n dos constantes que dependen del

material de la pieza y de la herramienta de corte.

Para nuestra pieza, que es de aluminio, y nuestras herramientas, que son todas de aceros

rpidos HSS, tendremos unos valores de:

En la siguiente tabla se recogen los valores de la vida de las herramientas que utilizaremos

en nuestro proceso de mecanizado:

Herramienta

Fresa

Broca 1

Avellanador

Torno

Broca 2

Vc

(m/min)

95

200

200

380

44

Vida til

396 aos

97 das

97 das

4.34 horas

750905 aos

Tabla 6. Vida til de las herramientas

Queda as comprobado que con el uso de las herramientas que colocamos inicialmente es

suficiente para mecanizar las 180 piezas, y que no se van a desgastar. Solamente en el

torno habra que cambiar las plaquitas, cosa que ya se ha tenido en cuenta, pues se ha

comprado un paquete de 10 plaquitas. Con el clculo de tiempos de mecanizado se

observa que finalmente se utilizarn solo 2 de ellas.

Adems, hay que aadir que el hecho de aadir una adecuada lubricacin favorece

tambin la vida til de las herramientas.

3.8.2. Tiempo de corte en cada proceso

Planeado de las caras interiores

32

TOPE FINAL DE LNEA

TECNOLOGA DE FABRICACIN II

GRUPO 10

L = longitud de corte.

Vf = velocidad de avance

Planeado de la cara superior

L = longitud de corte.

Vf = velocidad de avance.

Taladrado de los agujeros superiores

=65

Torneado

kr=63

Taladrado frontal

33

TOPE FINAL DE LNEA

TECNOLOGA DE FABRICACIN II

GRUPO 10

=65

Procesos

Planeado interior

Planeado superior

Taladrado superior

Torneado

Taladrado frontal

Tiempos

93,98 s

85,11 s

13,21 s

119,19 s

12,52 s

Tabla 7. Resumen de tiempos de corte.

3.8.3. Estimacin de los tiempos no productivos

Para el clculo de los tiempos de mecanizado hemos empleados las tablas siguientes:

Tabla 8. Tiempos de carga y colocacin de piezas en mquinas.

34

TOPE FINAL DE LNEA

TECNOLOGA DE FABRICACIN II

GRUPO 10

Tabla 9. Tiempos de cambio operacin, centrado de piezas, etc.

Tabla 10. Tiempos de descarga.

35

TOPE FINAL DE LNEA

TECNOLOGA DE FABRICACIN II

GRUPO 10

3.8.4. Total de tiempos de mecanizado

En la siguiente tabla mostramos todos los tiempos considerados en el mecanizado de la

pieza:

Tiempo

de

carga

Tiempo

de

descarga

Tiempo de

colocacin

de la

herramienta

Tiempo

de

cambio

de

mquina

Tiempo de

aproximacin

de la

herramienta

Tiempo

de

corte

Tiempo

total

por

proceso

45 s

11 s

45 s

15 s

15 s

93,98 s

224,98 s

45 s

11 s

15 s

85,11 s

156,11 s

45 s

11 s

25 s

15 s

15 s

13,21 s

124,21 s

45 s

11 s

15 s

75,68 s

Torneado

45 s

11 s

35 s

15 s

15 s

4,68 s

119,19

s

Taladrado

frontal +

roscado

45 s

11 s

15 s

Planeado

interior

Planeado

superior

Taladrado

superior

Avellanado

12,6 s

240,19 s

83,6 s

Tabla 11. Tiempos de mecanizado.

La preparacin de las tres mquinas conlleva los tiempos siguientes:

Torno: 2,5 horas 9000 s

Taladradora: 1hora 3600 s

Fresadora: 2,5 horas 9000 s

Realizando la suma del tiempo que se tarda en cada uno de los procesos con un factor de

seguridad de 1,1, obtenemos:

En total, el tiempo necesario para la operacin de mecanizado en las 180 piezas aadiendo

un 10% por los posibles fallos y anlisis de control de calidad ser de 168457 s, que son

aproximadamente 47 horas y, stas a su vez son unos 6 das laborales de 8 horas diarias.

Teniendo en cuenta el tiempo que tardan las mquinas en ponerse a punto y los 6 das que

se van a encender el tiempo total de produccin ser de 11 das.

El tiempo unitario de mecanizado de cada pieza incluyendo las puestas a punto de las

mquinas ser de 1760 s, unas 0,49 h.

36

TOPE FINAL DE LNEA

TECNOLOGA DE FABRICACIN II

GRUPO 10

3.9. Estimacin del consumo energtico

El consumo energtico lo calcularemos con la siguiente expresin:

Planeado interior

Planeado superior

Taladrado

superior

Avellanado

Torneado

Taladrado frontal

+ roscado

Pc (W)

1466

1466

tc (s)

85,11

40

Consumo energtico (Wh)

34,66

16,29

1481,5

13,21

5,44

1481,5

743

4,68

119,19

1,93

24,60

743,18

12,6

2,6

Tabla 12. Energa consumida en cada operacin.

Sumando todos los consumos energticos de cada proceso y multiplicndolos por las 180

piezas y con un factor de 1,1, nos sale un consumo de:

3.10. Clculo de costes

3.10.1. Estimacin del coste de la energa

Para el clculo de la energa elctrica consumida en el proceso de mecanizado de las 180

piezas ms un 10 % adicional que cubre imprevistos y retrasos, necesitamos conocer el

precio del kWh en Espaa (0,141 / kWh), por lo que:

3.10.2. Estimacin del coste de las mquinas-herramientas

Supondremos que las mquinas ya haban sido adquiridas con anterioridad, por lo que

slo asignaremos a los costes la amortizacin de un ao (suponiendo que amortizamos la

mquina linealmente a 10 aos).

NOTA: La mquina con la que se realiza la lubricacin ya la habamos adquirido y

amortizado completamente.

37

TOPE FINAL DE LNEA

TECNOLOGA DE FABRICACIN II

GRUPO 10

Mquina

Precio

Amort. Anual

Taladro

300

30

Fresadora

1725

172,5

Torno

1400

140

Tabla 13. Costes de las mquinas-herramientas.

3.10.3. Estimacin del coste de las herramientas

Nuestras herramientas tendrn un coste de:

Herramienta

Precio

Fresa

62

Macho de roscar

65,91

Broca 1

11,92

Broca 2

14,02

Avellanador

71,05

Plaquita

8,46

Tabla 14. Costes de las herramientas.

3.10.4. Estimacin del coste del utillaje

Considerando nicamente el utillaje que no viene en la propia mquina-herramienta

tenemos unos costes de:

38

TOPE FINAL DE LNEA

TECNOLOGA DE FABRICACIN II

GRUPO 10

Utillaje

Cantidad

Precio

Total

Brida

16,75

33,5

Mordaza

45,45

45,45

Disco 4 garras

78,60

78,60

Mordaza taladro

16,25

16,25

Tocho + Placas

65,50

65,50

Tabla 15. Costes de utillaje.

3.10.5. Estimacin del coste de la mano de obra

La hora de trabajo de un tcnico especialista tiene un coste aproximado de 16 , este dato

lo hemos obtenido tras haber buscado en internet y haber preguntado en alguna empresa

dedicada al mecanizado. Teniendo en cuenta las horas de produccin ms las horas de

puesta a punto de las mquinas tenemos un total de 11 das, al precio antes mencionado

ser de:

3.10.6. Estimacin del coste de las herramientas para el control de calidad

Supondremos que los utensilios de medida ya estn completamente amortizados y en

buen estado, por lo que nicamente contrataremos otro un tcnico especialista para la

revisin. Supondremos que tarda unos 5 minutos por pieza, por lo que en un nico da

podra revisar todas a un precio de 25 /h:

3.10.7. Coste unitario

El coste total de la produccin ser de 2425,8 , lo que corresponde a 13,47 por pieza

mecanizada.

39

TOPE FINAL DE LNEA

TECNOLOGA DE FABRICACIN II

GRUPO 10

3.11. Estudio econmico

A fin de estudiar la competitividad de nuestra pieza en el entorno europeo, vamos a

analizar los costes obtenidos a partir del proceso de fundicin y mecanizado.

Teniendo en cuenta todos los procesos y costes asociados a los mismos, podemos

confeccionar la siguiente tabla resumen:

Proceso

Tecnologa de fundicin

Tecnologa de mecanizado

Total

Coste unitario ()

20,16

13,47

33,63

Tabla 16. Costes unitarios.

Comparando con alternativas existentes en el mercado, no hemos encontrado ninguna

pieza de similares caractersticas ni aplicaciones.

40

TOPE FINAL DE LNEA

TECNOLOGA DE FABRICACIN II

GRUPO 10

4. Anexo. Plano de la pieza

41

TOPE FINAL DE LNEA

TECNOLOGA DE FABRICACIN II

GRUPO 10

42

Vous aimerez peut-être aussi

- Hoja de Vida RogerDocument32 pagesHoja de Vida RogerLuis Fernando Payares GenesPas encore d'évaluation

- Catalogo Estructuras BT y MT (Frontel)Document34 pagesCatalogo Estructuras BT y MT (Frontel)Esteban Tocker Orellana Rojas69% (13)

- Planos de Ingeniería y Listas de RepuestosDocument40 pagesPlanos de Ingeniería y Listas de RepuestosJORGE BENAVIDESPas encore d'évaluation

- Acero SISA MET M4 de Metalurgia en Polvo PMDocument2 pagesAcero SISA MET M4 de Metalurgia en Polvo PMAnonymous I7dJ0lmdPas encore d'évaluation

- El Club de Las Herramientas, Catalogo Milwaukee BDDocument16 pagesEl Club de Las Herramientas, Catalogo Milwaukee BDZambri ZorrillaPas encore d'évaluation

- Tratamientos Térmicos para HerramientasDocument20 pagesTratamientos Térmicos para Herramientasafonseca5Pas encore d'évaluation

- Templador de La Cadena Excav. 225Document2 pagesTemplador de La Cadena Excav. 225arnoldPas encore d'évaluation

- Control Num Comp ProgramaDocument104 pagesControl Num Comp ProgramabryanPas encore d'évaluation

- Dimensionamiento de MolinosDocument4 pagesDimensionamiento de MolinosVenger Wenger67% (3)

- Canaleta 90 PDFDocument12 pagesCanaleta 90 PDFduvan cardonaPas encore d'évaluation

- Pre Roscas 2020 Parte 1 V2Document75 pagesPre Roscas 2020 Parte 1 V2ruberPas encore d'évaluation

- LimadoraDocument40 pagesLimadoraAnibal Ømar Montiel QuispePas encore d'évaluation

- Practica 4.2Document10 pagesPractica 4.2NEXUS OMGPas encore d'évaluation

- Examen Parcial - Semana 4 Procesos IndustrialesDocument17 pagesExamen Parcial - Semana 4 Procesos IndustrialesLarry TrujilloPas encore d'évaluation

- Proceso de Fabricación de Una Llave para El PlatoDocument6 pagesProceso de Fabricación de Una Llave para El PlatoNelson JoséPas encore d'évaluation

- Norma de Uso Maquinas Herramientas - Tornos Mecanicos y FresadorasDocument42 pagesNorma de Uso Maquinas Herramientas - Tornos Mecanicos y Fresadorasmistermango90% (10)

- Universidad Pedagógica Nacional Francisco Morazán: Trabajo: Guía de 335-383Document10 pagesUniversidad Pedagógica Nacional Francisco Morazán: Trabajo: Guía de 335-383Anuar CardonaPas encore d'évaluation

- Check List Verifaciones Equipos ElectricosDocument1 pageCheck List Verifaciones Equipos ElectricosPedro Raúl VallartaPas encore d'évaluation

- Procedimiento de Trabajo Mantenimiento y Recuperacion de PoleasDocument6 pagesProcedimiento de Trabajo Mantenimiento y Recuperacion de PoleasLuxo PtPas encore d'évaluation

- Apuntes Torno CNCDocument15 pagesApuntes Torno CNCnauj63Pas encore d'évaluation

- Herramientas y Dispositivos para Los TornosDocument18 pagesHerramientas y Dispositivos para Los TornosSiane BarrePas encore d'évaluation

- Método de Los HexágonosDocument24 pagesMétodo de Los HexágonosLuis Reyes ChunaPas encore d'évaluation

- Datos Ensayo de Equivalente de Arena y Agregados FinosDocument7 pagesDatos Ensayo de Equivalente de Arena y Agregados FinosMishu OñaPas encore d'évaluation

- Manual Closet MagnusDocument5 pagesManual Closet MagnusMarcelo Aponte Monroy0% (1)

- Trabajo de MecanizadoDocument31 pagesTrabajo de MecanizadoEmmanuel TachiePas encore d'évaluation

- Elementos de DesgasteDocument18 pagesElementos de DesgasteJose Magán TrujilloPas encore d'évaluation

- Herramientas de CorteDocument11 pagesHerramientas de CorteMiguel Polo GutierrezPas encore d'évaluation

- Conexiones Con PernosDocument11 pagesConexiones Con PernosJesus Moises Paez RonPas encore d'évaluation

- Procesos de ConformacionDocument45 pagesProcesos de ConformacionCarlos VelascoPas encore d'évaluation

- Barras Con AcoplamientoDocument10 pagesBarras Con AcoplamientoGianpierre de la CruzPas encore d'évaluation