Académique Documents

Professionnel Documents

Culture Documents

000544945

Transféré par

Vicente JúniorCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

000544945

Transféré par

Vicente JúniorDroits d'auteur :

Formats disponibles

Tese apresentada Pr-Reitoria de Ps-Graduao e Pesquisa do Instituto

Tecnolgico de Aeronutica, como parte dos requisitos para obteno do ttulo

de Mestre em Cincias no Curso de Ps-Graduao em Engenharia Aeronutica

e Mecnica, Sistemas Aeroespaciais e Mecatrnica.

Jacson Machado Nunes

ANLISE DO EFEITO DAS INTERPOLAES SOBRE A QUALIDADE

DO FRESAMENTO DE SUPERFCIES COMPLEXAS

Tese aprovada em sua verso final pelos abaixo assinados:

Dr. Eng. Mec. Jefferson de Oliveira Gomes

Orientador

Homero Santiago Maciel

Pr-Reitor de Ps-Graduao e Pesquisa

Campo Montenegro

So Jos dos Campos, SP Brasil

2007

ii

Dados Internacionais de Catalogao-na-Publicao (CIP)

Diviso de Informao e Documentao

Nunes, Jacson Machado

Anlise do efeito das interpolaes sobre a qualidade do fresamento de superfcies complexas. / Jacson Machado

Nunes.

So Jos dos Campos, 2007.

151f.

Tese de mestrado Curso de Ps-Graduao em Engenharia Aeronutica e Mecnica, rea de Sistemas

Aeroespaciais e Mecatrnica Instituto Tecnolgico de Aeronutica, 2007. Orientador: Dr. Eng. Mec. Jefferson

de Oliveira Gomes.

1. Fresamento. 2. Superfcie complexa. 3. Interpolaes. I. Comando-Geral de Tecnologia Aeroespacial.

Instituto Tecnolgico de Aeronutica. Diviso de Engenharia Mecnica - Aeronutica. II. Anlise do efeito das

interpolaes sobre a qualidade do fresamento de superfcies complexas.

REFERNCIA BIBLIOGRFICA

NUNES, Jacson Machado. Anlise do efeito das interpolaes sobre a qualidade do

fresamento de superfcies complexas. 2007. 151f. Tese de mestrado Instituto Tecnolgico

de Aeronutica, So Jos dos Campos.

CESSO DE DIREITOS

NOME DO AUTOR: Jacson Machado Nunes

TTULO DO TRABALHO: Anlise do efeito das interpolaes sobre a qualidade do fresamento

de superfcies complexas

TIPO DO TRABALHO/ANO: Tese de Mestrado / 2007

concedida ao Instituto Tecnolgico de Aeronutica permisso para reproduzir cpias desta

tese e para emprestar ou vender cpias somente para propsitos acadmicos e cientficos. O

autor reserva outros direitos de publicao e nenhuma parte desta tese pode ser reproduzida

sem a sua autorizao (do autor).

___________________________

Jacson Machado Nunes

Praa Marechal Eduardo Gomes, 50, Vila das Accias

CTA-HTO, Apto 302.

CEP.: 12228-900 - So Jos dos Campos SP

iii

ANLISE DO EFEITO DAS INTERPOLAES SOBRE A QUALIDADE

DO FRESAMENTO DE SUPERFCIES COMPLEXAS

Jacson Machado Nunes

Composio da Banca Examinadora:

Prof.

Prof.

Prof.

Prof.

Prof.

Dr. Lus Gonzaga Trabasso

Dr. Jefferson de Oliveira Gomes

Dr. Emlia Villani

Dr. Osris Canciglieri Jnior

Dr. Ricardo Sutrio

Presidente - ITA

Orientador - ITA

ITA

PUC-PR

INPE

ITA

iv

DEDICATRIA

Dedico este trabalho a meus pais Gensio e Clia, meus irmos Viviane e Gleidson e a minha

noiva Eliandra.

AGRADECIMENTOS

Agradeo em primeiro lugar a Deus, por me encorajar e permitir ultrapassar mais um

desafio.

Aos meus pais e meus irmos que sempre me apoiaram e serviram como modelo de

determinao para superar os obstculos impostos pela vida.

Em especial, agradeo a minha querida noiva, por acreditar em nosso sonho.

Ao meu orientador pela sbia orientao tcnica e profissional, pela demonstrao

exemplar de carter, integridade e comprometimento com o ensino pblico e com a formao

do cidado engenheiro. Bem, obrigado por ter acreditado em mim.

Aos companheiros do Centro de Competncia em Manufatura (CCM) e tambm a todos

os recentes amigos que me muniram com suporte moral e tcnico sempre que precisei, so

eles: Franco Jefferds (maranhense), Felipe Fernando (colega de quarto do HTO), Glvson

Franco, Daniel Martins e Gustavo Cabral (os caras do Labview), Mrcio Santos e Rafael

Rebouas (companheiros do 4 turno e baianos / UFBA), Fbio Sawada e Luiz Marini

(iteanos), Wilson Lara (palmeirense como nunca vi e mestre especial), Janete Guska

(Secretria), Rafael Scopel e Juliano Giordani (gachos... baahh, tch), Guilherme Souza

(baiano / UFBA), Andr Mamede e Tiago Nascimento (tcnicos), Carlos Eguti (o coringa do

CCM), Alex Sandro (o orculo do NX), Willian Tavares (estagirio) e por fim, o amigo Hugo

Dias (in memorium / UFBA).

As empresas integrantes da Associao de Inteligncia em Manufaturam (AIM): UGS

do Brasil, Siemens, Tecno-How, Sandvik e Mitutoyo, que proveram equipamentos e suporte

tcnico; e a EMBRAER, que forneceu a matria-prima, sem os quais no seria possvel a

execuo deste trabalho.

A Superintendncia Estudantil (Superintendente Prof. Diana Seplveda e Assistente

Social Maria das Graas), a Pr-Reitoria de Ps-Graduao (Pr-Reitora Prof. Maria de

Ftima) e a Vice-Reitoria (Vice-Reitor Francisco Mesquita), rgos da Universidade Federal

da Bahia que, em esforo conjunto, viabilizaram o apoio financeiro determinante para minha

manuteno nos primeiro meses de mestrado.

Aos meus professores Herman Augusto Lepikson e Paula Frassinetti Cavalcante, que

me proporcionaram a oportunidade de iniciar no mundo da pesquisa.

A CAPES pela concesso da bolsa de estudos.

vi

Minha me foi a fonte onde bebi todos

os princpios orientadores de minha vida. (John Wesley)

vii

RESUMO

Este trabalho analisa a influncia dos mtodos de interpolao utilizados em mquinas de

usinagem de alta velocidade para usinagem de superfcies complexas. O mtodo tradicional

de interpolao linear foi comparado ao mtodo de interpolao circular e polinomial para trs

diferentes tolerncias CAM. Os resultados foram analisados em termos do comportamento

dinmico da mquina ferramenta, atravs da aquisio em tempo real da velocidade de avano

efetiva nos eixos x e z, do erro dimensional de contorno, da qualidade superficial e da

deflexo da haste da ferramenta. Para uma mesma condio de corte, observa-se que a

interpolao polinomial apresenta um maior ganho no tempo de usinagem e uma pequena

melhora no acabamento superficial. A deciso da escolha do mtodo de interpolao tem que

considerar o valor de tolerncia programada no software CAM em funo do qual se avalia a

reduo de tempo de usinagem, o controle dimensional e o acabamento. Ao optar pelo uso da

interpolao linear o programador tem que usar tolerncia aberta devido ao reduzido tamanho

do programa NC e seu conseqente tempo de processamento. Quando o programador CAM

decidir pelo uso da interpolao polinomial a tolerncia CAM deve ser a mais apertada

possvel devido ao maior ajuste da equao da curva polinomial ao perfil da superfcie.

viii

ABSTRACT

In this work, the influence of the tool interpolation method on the HSC of complex surfaces is

analyzed. The traditional linear interpolation is compared to circular and polynomial

interpolation by application of three different values of CAM tolerance. The results are

analyzed in terms of dynamic behavior of the tool machine, through the real time acquisition

of feed rate in x and z axes, machined surface roughness, contour dimensional form error

measurements and tool deflection. It has been shown that polynomial interpolation offers

accuracy and surface quality gains in the same cutting conditions. However, the choice of the

interpolation method has to consider the CAM tolerance value in terms of lead-time

reduction. By using of linear interpolations the programmer has to decide for opener CAM

tolerances due to the NC program size and consequently the time to process the program.

When the CAM programmer decides for applying polynomial interpolations the CAM

tolerance must be closed as soon as possible due to more surface profile adjust to polynomial

curve equation.

ix

LISTA DE FIGURAS

FIGURA 1.1 - Fluxo de informaes e etapas de processamento de uma ferramentaria ........20

FIGURA 2.1- Tempo de Desenvolvimento do Produto .......................................................... 25

FIGURA 2.2 - Discretizao do tempo na manufatura de uma matriz de estampo ................26

FIGURA 2.3 - Controle da fora de polimento considerando as foras cinticas de contato e

atrito ............................................................................................................... 29

FIGURA 2.4 - Ajuste de um rob industrial usado para polimento......................................... 30

FIGURA 2.5 - Variao da temperatura com a velocidade de corte........................................ 33

FIGURA 2.6 - Faixa de velocidades de corte para diferentes materiais. ................................. 33

FIGURA 2.7 - Aspectos a serem interagidos para aplicao de HSC......................................34

FIGURA 2.8 - Princpios dos movimentos de usinagem HSC ................................................ 35

FIGURA 2.9 - Acionamento por fuso de esferas recirculantes ............................................... 39

FIGURA 2.10 - Estrutura do servo-motor (a) e do motor linear (b). ....................................... 39

FIGURA 2.12 - Efeito do controle jerk sobre a velocidade de avano . .................................. 41

FIGURA 2.11 - Esquema de montagem da rgua ptica na mquina ..................................... 43

FIGURA 2.13 - Problemas da utilizao do cone ISO em alta rotao . ................................. 44

FIGURA 2.14 - Cones, HSK esquerda e ISO direita ......................................................... 44

FIGURA 2.15 - Fixao por interferncia trmica (a) e fixao hidro-mecnica (b) . ............46

FIGURA 2.16 - Influncia do look ahead no perfil da velocidade de avano. ........................ 51

FIGURA 2.17 - Insero de splines entre blocos intermedirios . ........................................... 52

FIGURA 2.18 - Modos tpicos de acelerao .......................................................................... 53

FIGURA 2.19 - Mtodos e movimentos de corte .................................................................... 55

FIGURA 2.20 - Movimentos no plano de corte . ..................................................................... 55

FIGURA 2.21 - Otimizao da estratgia de desbaste. ............................................................ 57

FIGURA 2.22 - Caractersticas da fresa de topo esfrica ........................................................ 59

FIGURA 2.23 - Diferentes ajustes de ngulos de inclinao para fresas de topo esfrico . .... 60

FIGURA 2.24 - Princpio da interpolao linear...................................................................... 64

FIGURA 2.25 - Representaes do crculo para o primeiro quadrante.................................... 65

FIGURA 2.26 - Correlao entre as representaes paramtricas ........................................... 67

FIGURA 2.27 - Interpolao polinomial (FREITAS, 2000).................................................... 68

FIGURA 2.28 - Dispositivos mecnicos que podem atuar como pesos de conduo.............. 74

FIGURA 2.29 - Curva interpoladora contnua e suave passando pelos pontos interpoladores

......................................................................................................................... 75

FIGURA 2.30 - Funo g(t), formada pelos polinmios a(t), b(t) e c(t). ................................. 76

FIGURA 2.32 - Curva formada por uma srie de segmentos de spline cbica........................ 77

FIGURA 2.33 - Curvas Splines. (a) Curva B-Spline de grau 9; (b) Curva B-Spline de grau 2

usando o mesmo polgono de controle e o mesmo valor de ns .................... 78

FIGURA 2.34 - Exemplo de curva NURBS para n = 3 e p = 2. .............................................. 80

FIGURA 2.35 - Pontos de controle NURBS e a geometria associada para curvas, superfcie e

volume............................................................................................................. 81

FIGURA 3.1 - Ilustrao da estrutura cinemtica do centro de usinagem Hermle C600 U . .. 85

FIGURA 3.2 - Modelo 3D da pea no software de programao NX 4 .................................. 86

FIGURA 3.3 - Morsa de preciso usada na fixao da pea.................................................... 86

FIGURA 3.4 - Mandril e pina utilizados para a fixao da fresa. .......................................... 87

FIGURA 3.5 - Fresa inteiria de topo esfrico utilizada no experimento com suas dimenses

em milmetros. ................................................................................................ 87

FIGURA 3.6 - Tela do Labview mostrando a rotina para aquisio da velocidade................. 88

FIGURA 3.7 - Vista interna do gabinete de controle da mquina. .......................................... 89

FIGURA 3.8 - Esquema de interligao entre mdulos de controle da Siemens..................... 90

FIGURA 3.9 - Sistema para aquisio de dados em tempo real do CNC. ............................... 90

FIGURA 3.10 - Dispositivo para medio de deflexo da haste da fresa. ............................... 91

FIGURA 3.11 - Posicionamento dos sensores de proximidade e da polia no dispositivo de

medio de deflexo de haste.......................................................................... 92

FIGURA 3.12 - Esquema de montagem do experimento para a anlise da deflexo da haste da

ferramenta. ...................................................................................................... 92

FIGURA 3.13 - Imagem do software usado para aquisio de velocidade.............................. 93

FIGURA 3.14 - Geometria da pea usinada e direo de avano da usinagem. ...................... 94

FIGURA 3.15 - Movimentao da ferramenta no corte ascendente sobre a superfcie. ..........97

FIGURA 3.16 - Distribuio das sees de usinagem. ............................................................ 98

FIGURA 3.17 - Tipos de interpolao para gerao da trajetria da ferramenta..................... 99

FIGURA 3.18 - Tolerncia intol e outol utilizadas na programao CAM ........................... 101

FIGURA 3.19 - Parmetros configurados na programao NURBS. .................................... 102

FIGURA 3.20 - Escaneamento do contorno da pea simulada no software Scanpak da

empresa MITUTOYO. .................................................................................. 104

FIGURA 3.21 - Direo de medio da rugosidade no mesmo sentido do corte descendente.

....................................................................................................................... 106

FIGURA 3.22 - Posicionamento da polia prxima aos sensores para definio da curva ajuste

....................................................................................................................... 108

FIGURA 3.23 - Curva de linearidade dos sensores com relao ao afastamento da ferramenta

na direo Y. ................................................................................................. 108

FIGURA 4.1 - Comportamento da velocidade de avano ao longo do contorno da pea para

avano varivel e tolerncia CAM constante................................................ 111

FIGURA 4.2 - Comportamento da velocidade de avano ao longo do contorno da pea para

avano mximo constante e tolerncia CAM varivel.................................. 113

FIGURA 4.3 - Comportamento da velocidade de avano ao longo do contorno da pea para

avano mnimo constante e tolerncia CAM varivel. ................................. 115

FIGURA 4.4 - Comparao dos tempos de usinagem considerando o avano por dente (fz)

mnimo (a) e o avano por dente (fz)mximo (b). ........................................ 117

FIGURA 4.5 - Influncia da tolerncia CAM e da interpolao no comportamento do desvio

entre a pea medida e o contorno nominal para o avano por dente

(fz)mximo.................................................................................................... 119

FIGURA 4.6 - Influncia da tolerncia CAM e da interpolao no comportamento do desvio

entre a pea medida e o contorno nominal para o avano por dente (fz)

mnimo. ......................................................................................................... 119

FIGURA 4.7 - Medidas de contorno realizadas na superfcie com canto vivo para tolerncia

CAM = 0,001 mm e fz = 0,3 mm/dente........................................................ 120

FIGURA 4.8 - Comparao das medidas de rugosidade Rz no corte ascendente e descendente,

em funo da tolerncia CAM e do mtodo de interpolao para avano

mximo.......................................................................................................... 121

FIGURA 4.9 - Comparao das medidas de rugosidade Rz no corte ascendente e descendente

em funo da tolerncia CAM e do mtodo de interpolao para avano por

dente mnimo................................................................................................. 122

FIGURA 4.10 - Deflexo da fresa de topo causada pela fora de usinagem. ........................ 123

FIGURA 4.11 - Ponto de ocorre a mxima deflexo e ponto onde foi medida a deflexo.... 124

FIGURA 4.12 - Comportamento do desvio da ferramenta ao variar o mtodo de interpolao

considerando avano e tolerncia mnima. ................................................... 125

xi

FIGURA 4.13 - Comportamento do desvio da ferramenta ao variar o mtodo de interpolao

considerando avano por dente mnimo e tolerncia CAM mxima. ........... 126

FIGURA 4.14 - Comportamento do desvio da ferramenta ao variar o mtodo de interpolao

considerando avano por dente mximo e tolerncia mnima. ..................... 127

FIGURA 4.15 - Comportamento do desvio da ferramenta ao variar o mtodo de interpolao

considerando avano por dente mximo e tolerncia mxima. .................... 129

FIGURA 4.16 - Variao dos tempos de gerao da trajetria e de ps-processamento com a

tolerncia CAM............................................................................................. 131

FIGURA 4.17 - Trecho do programa descrito pelos diferentes mtodos de interpolao para

tolerncia aberta. ........................................................................................... 134

FIGURA 4.18 - Trecho do programa descrito pelos diferentes mtodos de interpolao para

tolerncia apertada. ....................................................................................... 136

FIGURA 4.19 - Variao da quantidade de linhas com a tolerncia CAM. .......................... 137

xii

LISTA DE TABELAS

TABELA 2.1 - Valores mdios para erros dimensionais e de forma . ..................................... 30

TABELA 2.2 - Sobremedidas de usinagem adotadas nas ferramentarias ............................... 31

TABELA 3.1 - Informaes tcnicas referentes ao centro de usinagem Hermle C 600U. ...... 85

TABELA 3.2 - Informaes tcnicas a respeito da MMC e do rugosmetro. .......................... 93

TABELA 3.3 - Combinao dos parmetros de corte.............................................................. 95

TABELA 3.4 - Parmetros de usinagem fixos durante os experimentos................................. 99

TABELA 4.1 - Valores da mdia quadrtica das deflexes e valores de rugosidade para

condies mximas e mnimas dos testes.................................................... 130

xiii

LISTA DE ABREVIATURAS E SIGLAS

B-Splines

CAD

CAE

CAM

CCM

Cfab.

Cmat.

Cmont.

CNC

Cpd

Cprojeto

CPU

Ct

Cteste

DDE

G01

HMI

HSC

HSK

HSM

ISO

ISO

Jerk

Lead time

MMC

MPI

NC

NCU

NI

NURBS

OPI

PC

PCI

PET

PLC

RMS

TPB

Try-out

UGS

Basis Splines

Computer Aided Design - projeto auxiliado por computador

Computer Aided Engineering - engenharia auxiliada por computador

Computer Aided Manufacturing - fabricao auxiliada por

computador

Centro de Competncia em Manufatura

Custo de fabricao

Custo de material e tratamentos trmicos empregados;

Custo de montagem e ajustagem

Comando numrico computadorizado/Controle Numrico

Computadorizado

Custo com elementos padronizados

Custo de projeto CAE/CAD

Unidade Central de Processamento ou Central Processing Unit

Custo total de uma ferramenta

Custo de teste de ferramenta

Dynamic Data Exchange

Interpolao linear

Human Machine Interface

High Speed Cutting, ou usinagem de alto desempenho

Cone de face vazada e face de apoio

High speed machining - usinagem a altas velocidades

International Standards Organization

Tipo de fixao de ferramenta ao fuso de uma mquina-ferramenta

Movimentos interrompidos

Tempo total do ciclo de produo de um produto

Mquina de medio por coordenadas

Multi-Point Interface

Numerical Control (Controle Numrico)

Numerical Control Units

National Instruments

Non-Uniform Rational B-Splines

Operator Panel Interface

Computador Pessoal

Placa de Captura

Poli Tereftalato de Etila

Programmable Logical Controller

Mdia quadrtica

Tempo de Processamento de Bloco

Tempo para teste da ferramenta

Unigraphics System

xiv

LISTA DE SMBOLOS

(1 - mc)

ae

Ami

[mm]

[mm/s]

coeficiente de Kienzle

profundidade de corte radial

acelerao mnima

an

[mm/s]

acelerao normal mnima

ap

ar

[mm]

profundidade de corte axial

ngulo de rampa

b

D

Dx

Dy

Fc

Fr

fz

hm

[mm]

[mm]

[mm]

[mm]

[N]

[N]

[mm]

[mm]

largura de corte

dimetro da ferramenta

deslocamento da ferramenta na direo x

deslocamento da ferramenta na direo y

fora de corte

fora de atrito

avano por dente

espessura mdia de usinagem

Jmi

movimentos interrompidos (jerks)

k

kc1.1

[grad]

[N/mm2]

ngulo de ataque da ferramenta

fora especfica de corte.

N

pk

[rpm]

Velocidade de rotao da ferramenta

polgono de controle

Pn(x)

polinmio de grau n

Ra

Rth

Rz

vc

vf

[m]

[m]

[m]

[m/min]

[mm/min]

Rugosidade mdia

Rugosidade terica

Rugosidade mdia

velocidade de corte

velocidade de avano

vfefetiva

vfprogramada

Vmi

[m/min]

[m/min]

[mm/s]

velocidade efetiva de avano

velocidade de avano programada

velocidade de avano mxima

Vn

Vs

[mm/s]

[mm/s]

velocidade normal no ponto de contato

velocidade de avano resultante ou mnima (look ahead)

Vt

x

[mm/s]

[mm]

y

z

c

[mm]

velocidade tangencial

deslocamentos direcionais em x, na direo da velocidade de

avano

deslocamentos direcionais em y na direo transversal ao avano

nmero de facas

ngulo de contato de corte na entrada da ferramenta

[grad]

xv

SUMRIO

DEDICATRIA........................................................................................................................iv

RESUMO .................................................................................................................................vii

ABSTRACT ............................................................................................................................viii

LISTA DE FIGURAS ...............................................................................................................ix

LISTA DE TABELAS .............................................................................................................xii

LISTA DE ABREVIATURAS E SIGLAS .............................................................................xiii

LISTA DE ABREVIATURAS E SIGLAS .............................................................................xiii

LISTA DE SMBOLOS ..........................................................................................................xiv

SUMRIO................................................................................................................................ xv

1 INTRODUO..................................................................................................................... 17

2 ESTADO DA ARTE .............................................................................................................25

2.1 Avaliao da Topologia das superfcies complexas ........................................................... 27

2.2 Aspectos do fresamento para fabricao de superfcies complexas ................................... 31

2.3 Aspectos da tecnologia de fresamento HSC....................................................................... 32

2.3.1 Consideraes sobre a mquina-ferramenta ............................................................ 36

2.3.2 Tipos de acionamento.............................................................................................. 38

2.3.3 Transdutores de preciso para posicionamento ....................................................... 42

2.3.4 Consideraes sobre porta-ferramenta .................................................................... 43

2.4 Consideraes sobre comando numrico e programao................................................... 47

2.4.1 Aspectos do Comando SIEMENS 840D ................................................................. 52

2.5 Movimentos da ferramenta de corte ................................................................................... 54

2.6 Etapas do fresamento de superfcies complexas................................................................. 56

2.7 Mtodos de Interpolao .................................................................................................... 60

2.7.1 Interpolaes linear e circular ................................................................................. 61

2.7.2 Interpolao Polinomial........................................................................................... 68

2.7.3 Interpolao Spline .................................................................................................. 73

2.7.4 Interpolao B-Spline .............................................................................................. 77

2.7.5 Interpolao NURBS............................................................................................... 79

3 APARATO EXPERIMENTAL E MTODO .......................................................................84

3.1 Aparato Experimental......................................................................................................... 84

3.1.1 Mquina-ferramenta ................................................................................................ 84

3.1.2 Sistema CAD/CAM................................................................................................. 86

3.1.3 Dispositivos de fixao............................................................................................ 86

3.1.4 Ferramenta de corte ................................................................................................. 87

3.1.5 Dispositivo para a medio da velocidade de avano efetiva ................................. 88

3.1.6 Dispositivo para a medio de deflexo de haste .................................................... 91

3.1.7 Dispositivo para medio dimensional e superficial da pea .................................. 93

3.2 Mtodo................................................................................................................................ 94

3.2.1 Anlise da velocidade efetiva da ferramenta durante o processo de usinagem....... 98

3.2.2 Anlise dimensional e comparao da superfcie com o modelo de projeto......... 103

3.2.3 Avaliao da rugosidade superficial...................................................................... 104

3.2.4 Medio da deflexo da haste da ferramenta......................................................... 107

4 RESULTADOS E DISCUSSES.......................................................................................110

4.1 Anlise da velocidade efetiva de avano (vfefetiva) da ferramenta durante o processo de

usinagem........................................................................................................................ 110

4.2 Quantificao dos tempos de usinagem............................................................................ 116

xvi

4.3 Anlise dimensional e comparao da superfcie com o modelo de projeto.................... 118

4.4 Avaliao da rugosidade superficial da superfcie usinada .............................................. 121

4.5 Medio da deflexo da haste da ferramenta.................................................................... 123

4.6 Consideraes sobre o processamento ............................................................................. 130

5 CONCLUSES ................................................................................................................... 138

6 RECOMENDAES DE TRABALHOS FUTUROS .......................................................139

REFERNCIAS BIBLIOGRFICAS ................................................................................... 142

APNDICE - clculo da deflexo equivalente na ponta da ferramenta................................. 151

17

1 INTRODUO

A evoluo dos processos de usinagem acompanhou, ao longo dos tempos, o

desenvolvimento de vrios setores da indstria, como a engenharia de produo e a

engenharia de produtos. Neste ltimo campo, importante citar a ateno dada flexibilidade

da produo, diminuio dos tempos de preparao e constante preocupao em fabricar

com o menor custo possvel (SUN; GUO; JIA, 2006; ALMEIDA, 2003).

Definitivamente, a manufatura global tornou-se muito competitiva: os produtos

precisam ser fabricados em tempos cada vez menores, com menos recursos e ainda atender s

exigncias do mercado (SUN; GUO; JIA, 2006). O tempo, recurso absolutamente escasso,

deve refletir a capacidade de flexibilizao dos sistemas de manufatura, no sentido de o

sistema sentir o mercado para alterar modelos, desenvolver, fabricar e comercializar novos

produtos. A flexibilidade visa melhorar a capacidade de produzir, movimentar o material

dentro da fbrica e atender efetivamente o cliente.

Diante deste contexto, a indstria vive atualmente tempos de alta concorrncia e

rpidas mudanas. O ciclo de vida de bens de consumo est cada vez mais curto. Os produtos

tornam-se obsoletos em tempos menores. Esse fenmeno ocorre principalmente nos setores

automobilstico,

eletroeletrnicos

telecomunicaes,

reflete

panorama

de

competitividade imposto pelo processo de globalizao, com muitas empresas oferecendo

novos produtos em busca de diferenciao, e, de outro lado, a exigncia dos consumidores por

novos produtos (SUN; GUO; JIA, 2006; KOTLER, 2000).

Se um determinado produto tinha na dcada de 90, um ciclo de vida de trs anos,

nesta dcada, esse ciclo chega a apenas um ano, ou mesmo alguns meses. Esta rpida

obsolescncia implica uma grande demanda por novas ferramentas e dispositivos, o que gera

grande volume de trabalho (BAUCO, 2003).

18

Manter-se competitivo no mercado um dos maiores desafios deste incio de

sculo na indstria brasileira. No setor da mobilidade, por exemplo, composto por todo e

qualquer tipo de veculo motorizado para o transporte de carga e passageiros via martima,

area ou terrestre, a competio entre as marcas e modelos pela preferncia do consumidor

uma batalha de preos que reflete em toda cadeia de suprimento, o que obriga no s a

montadora, mas os fornecedores a apertarem os cintos para, no final, oferecer um produto

de qualidade ao menor preo possvel.

Isso vlido para todo o processo produtivo, desde a concepo do projeto at a

estratgia de marketing de lanamento do produto. Os novos projetos de produtos quase

sempre implicam peas de geometria complexa, o que exige novos requisitos e solues dos

fabricantes de moldes e matrizes e, por conseqncia, dos fabricantes de mquina-ferramenta,

software de programao e ferramentas de corte (SUN; GUO; JIA, 2006).

Um segmento tpico de fabricao de superfcies complexas o de ferramentarias.

Para serem competitivas neste cenrio, as ferramentarias precisam buscar agilidade no

processo produtivo (WHITELEY, 1999). A racionalizao das operaes e a reduo dos

custos de produo so fundamentais para competitividade e elas esto diretamente

relacionadas com o conhecimento das variveis dos processos de usinagem.

na manufatura que muitas indstrias tm buscado suporte para reduzir tempo,

custos e prazos. Por isso, os investimentos em novas tecnologias como mquinas-ferramenta

CNC, capazes de usinar peas complexas de pequenas dimenses e fabricadas em materiais

endurecidos, so constantes. O desafio hoje encontrar solues que aperfeioem os

processos produtivos, e os tornem mais enxutos e flexveis (LEE; PARK; KIM; CHU, 2006).

Um ciclo de usinagem refere-se aos trabalhos manuais, ou de mquinas, que

possibilitam a execuo de uma dada operao de corte. De acordo com Ferraresi (1977), o

ciclo de usinagem de uma pea constitudo diretamente pelas seguintes fases:

19

o Preparo da mquina-ferramenta para execuo de um lote de peas;

o colocao e fixao de pea na mquina-ferramenta;

o aproximao ou posicionamento da ferramenta para o incio do corte;

o operao de corte da ferramenta;

o afastamento da ferramenta;

o inspeo (se necessria) e retirada da pea usinada;

o remoo da ferramenta para substituio ou afiao; e

o recolocao e ajustagem da ferramenta em seu suporte.

Os recursos produtivos so gerenciados de forma a executar suas funes de

maneira racional, sem desperdcios e com a mxima simplicidade possvel. Para tanto, so

utilizadas tcnicas capazes de, isoladamente ou em conjunto, garantir a concretizao desses

objetivos (ALMEIDA, 2003):

o Migrar do layout funcional para o layout por fluxo;

o sincronizao e reduo de filas;

o balanceamento de linhas;

o reduo de tempo de transporte e movimentao de materiais;

o reduo de tempo de preparao; e

o otimizao dos processos pela reduo dos tempos produtivos.

No entanto, necessrio entender que o objetivo implcito a reduo do

desperdcio do tempo relativo s atividades de lead time que no agregam valor, como tempos

de preparao, de movimentao, de filas e de polimento manual. A reduo dos tempos de

fabricao pode ocorrer por meio da reduo do tempo de preparao e da otimizao de

processos.

Segundo Slack et al. (2002), os tempos de preparao podem ser reduzidos por

uma variedade de mtodos. Por exemplo, eliminar o tempo necessrio para a busca de

20

ferramentas e equipamentos, pr-preparao de tarefas que retardam as trocas e a constante

prtica de rotina. Normalmente, mudanas mecnicas relativamente simples podem reduzir

consideravelmente esses tempos.

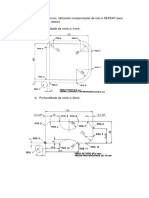

A anlise da produo no cho-de-fbrica de uma ferramentaria, por exemplo,

permite compreender o fluxo de informaes e os passos de processamento usados na

produo convencional de moldes e matrizes conforme apresentado por Gomes (2001) na

Figura 1.1.

Funcionalidade e interfaces da

pea na montagem

Dados da pea digitalizada

Modelos e

prottipos

Projet o da Pea

Arquivo da pea

Desenho da pea

Dados atualizadores

Desenho da pea para

fabricao

Modelamento do

processo e anlise

estrutural

Projeto original do

molde/matriz

No

Dados atualizadores

Planejament o do

processo

Projet o da

f errament a

corret o?

Sim

Projeto satisfatrio

Dados atualizadores

Usinagem CNC de

superf cies convexas e

cncavas

Usinagem CNC de

eletrodos para EDM

Inspeo dos

eletrodos

para EDM

Cavidades EDM

Poliment o (manual,

mecnico, elet roqumico)

Inspeo de t odas

superf cies

M ont agem do

molde/ mat riz

Teste do molde/matriz

Inspeo das

peas-teste

Peas inspecionadas

FIGURA 1.1 - Fluxo de informaes e etapas de processamento de uma ferramentaria

(GOMES, 2001).

21

No entanto, para superfcies complexas um grande desafio a operao de

usinagem. O custo relativo dessas diversas etapas varia de uma forma de ferramenta para

outra. Segundo Erstiling (2000), o custo total (Ct) de uma ferramenta pode ser estimado como:

Ct = Cprojeto + Cmat. + Cfab. + Cpd. + Cmont. + Cteste

(1.1)

em que:

Cprojeto= custo de projeto (CAE/CAD);

Cmat.= custo de material e tratamentos trmicos empregados;

Cfab.= custo de fabricao (depende diretamente da complexidade da superfcie e

do material da pea);

Cpd.= custo com elementos padronizados;

Cmont.= custo de montagem e ajustagem;

Cteste= custo de teste de ferramenta.

Desse modo, torna-se fundamental a otimizao dos parmetros de usinagem,

ferramentas de corte, dispositivos de fixao e mquinas-ferramenta. Alm disso, a introduo

no cho-de-fbrica de novos materiais com as caractersticas impostas de projeto, mas com

melhor usinabilidade, representa uma racionalizao da seqncia do processo.

As mquinas-ferramenta CNC das geraes atuais devem oferecer alta preciso

dimensional das peas usinadas, e ainda ter capacidade de usinar com altas taxas de avano e

alta rotao do eixo rvore em operaes de desbaste e acabamento. A aplicao desses

requisitos promove a denominao do termo que hoje conhecido como tecnologia HSC, de

High Speed Cutting, ou usinagem em altas velocidades.

Segundo Schutzer (2000), a tecnologia HSC oferece inmeras vantagens.

Representa uma alternativa valiosa para a indstria, ao aumentar a qualidade e reduzir custos

e tempos de produo. Para Oliveira (2003), ao se trabalhar dentro dos parmetros HSC,

substituiu-se um processo de poucos, lentos e pesados passes de usinagem por muitos passes,

22

com rapidez e retirada de material. Em combinao com as altas velocidades de corte, isso

gera foras de corte muito pequenas e contribui para o bom acabamento superficial.

As pequenas profundidades de corte empregadas na usinagem HSC garantem

qualidades dimensional e superficial superiores aos mtodos convencionais. Isso porque as

cristas e sulcos obtidos nas superfcies usinadas a altas velocidades so muito menores, e os

tempos de acabamento e polimento ps-usinagem so reduzidos. A usinagem de material

endurecido, j tratado termicamente, torna possvel a reduo de etapas de produo pela

eliminao total ou parcial de processos de eletroeroso, assim como a eliminao de

processos de tratamento trmico aps as operaes de desbaste e antes das operaes de

acabamento, e ainda reduo ou eliminao das operaes de polimento manual (GOMES,

2001).

As pequenas foras de corte geradas permitem a usinagem de paredes finas sem

deform-las. Nesses casos especficos, a alternativa usinagem com tecnologia HSC seriam

as operaes de eletroeroso. H tambm menor gerao de rebarbas e, devido ao menor

acmulo de calor na pea, praticamente no ocorre distores.

Segundo Bauco (2003), possvel observar, em alguns casos, que as operaes

com tecnologia HSC reduzem os tempos de usinagem e, em conseqncia, do processo de

produo de um molde ou matriz. O tempo de manufatura pode ser reduzido em at 51%.

Portanto, para se usinar com alto desempenho e conseqentemente diminuir os

custos e tempo de processo, bem como aumentar a qualidade do produto usinado,

fundamental que todo processo seja analisado como uma cadeia de requisitos, tais como, a

escolha da ferramenta de corte, dos parmetros de usinagem, da seleo de estratgias de

corte, do mtodo de interpolao da trajetria da ferramenta, etc., todos esses coerentes com a

capacidade da mquina-ferramenta e com o material a ser usinado (WU; KITA; IKOKU,

2007; GOMES, 2001).

23

Diante do cenrio atual para o desenvolvimento tecnolgico, este trabalho tem o

objetivo de otimizar o processo de fresamento de superfcies complexas com canto vivo. Ele

foi conduzido orientao de uma estratgia de pesquisa voltada para a influncia dos

mtodos de interpolao da trajetria da ferramenta, tendo como respostas os seguintes

termos:

1. Avaliao do comportamento dinmico da mquina ferramenta;

2. avaliao da rugosidade da superfcie usinada;

3. avaliao do erro dimensional do contorno; e

4. avaliao da deflexo da haste da ferramenta.

Essas caractersticas foram consideradas uma vez que elas so responsveis por

impactarem diretamente no tempo de fabricao e nos custos do processo de superfcies

complexas (GOMES, 2001; HELLENO, 2004).

O aspecto estratgico do domnio dessa tecnologia evidenciado pela

possibilidade de revoluo da seqncia do processo, uma vez que objetiva-se a diminuio e,

mesmo, a eliminao da etapa de acabamento manual, tarefa especialmente crtica visto que

gasta um alto tempo de dedicao (FALLBOHMER et al., 2000; CHOI; BANERJEE, 2006)

e, alm disto, influencia significativamente no comportamento dinmico da mquinaferramenta, atravs da descrio do perfil de velocidade contnuo, do acabamento superficial e

exatido dimensional das superfcies usinadas, alm do impacto da deflexo da ferramenta

sobre esses ltimos fatores.

A utilizao da interpolao circular e polinomial possibilita uma trajetria da

ferramenta descrita por um perfil suave e prximo da velocidade de avano programada para

o corte conforme resultados obtidos por Schutzer e Helleno (2005), Souza, A. (2006), Silva

(2006) e Alberti et al. (2006).

24

Uma contribuio relevante deste trabalho encontra-se no fato de aplicar a

interpolao polinomial em conjunto com tolerncia CAM inferior a 0,005 mm e com isso

obter uma usinagem rpida e com qualidade superficial e dimensional da pea usinada.

Esse trabalho foi dividido em cinco captulos que so brevemente descritos a

seguir, com exceo deste primeiro que constitui a Introduo.

Captulo 2 Aps uma sucinta introduo a respeito da fabricao de superfcies

complexas fez necessrio neste captulo a abrangncia dos aspectos do fresamento a altas

velocidades.

Captulo 3 Neste os materiais e equipamentos utilizados para a realizao da

etapa experimental deste trabalho so apresentados. Na seqncia, ser descrito os quatro

procedimentos realizados, assim como seus mtodos de execuo e anlise.

Captulo 4 Este captulo trata sobre a discusso dos resultados experimentais,

assim como consideraes baseados nestes.

Captulo 5 Contm concluses a respeito de todo o trabalho realizado, anlise

das contribuies deste estudo, e por fim propostas para novos trabalhos que aprofundem

ainda mais os avanos em conhecimento que foram possveis.

25

2 ESTADO DA ARTE

A usinagem de superfcies complexas, com destaque para moldes e matrizes, vem

se evidenciando no setor de manufatura na medida em que a economia mundial avana em

direo da reduo de lotes, configuraes do produto pelo cliente, grande diversidade de

produtos, reduo de seu tempo de vida, e principalmente, reduo do tempo de lanamentos

de novos produtos (SUN; GUO; JIA, 2006). No entanto, dentro do tradicional de manufatura,

a usinagem ainda representa uma parcela significativa do tempo total do ciclo de produo de

um produto (lead time), conforme ilustrado na Figura 2.1, o que faz com que haja um forte

interesse por parte dessa indstria na aplicao tcnicas que permitam melhorar o

desempenho da usinagem, por exemplo, aplicando a tecnologia de usinagem a altas

velocidades de corte (WU; KITA; IKOKU, 2007). Esta aplicao pode, no entanto, encontrar

grandes restries, em virtude de no estar baseada somente em um eixo rvore de rotao

mais elevada, mas tambm em toda cadeia tecnolgica, que permite a utilizao de elevadas

taxas de velocidade e acelerao do avano (HELLENO, 2004).

FIGURA 2.1-Tempo de Desenvolvimento do Produto (DANIEL, 2001 apud HELLENO,

2004)

26

Como pode ser observado na Figura 2.2, a maior parte do tempo de manufatura

consumido pelas operaes de usinagem e acabamento manual. Isto ocorre em razo da baixa

qualidade da superfcie usinada pelos processos convencionais, sendo necessria as etapas de

acabamento manual (polimento), realizadas por especialistas, que visam obter a qualidade

superficial necessria para o ferramental comear a produzir (FALLBHMER et al., 2000;

NAGATA, 2007; LEE et al., 2006).

FIGURA 2.2 Discretizao do tempo na manufatura de uma matriz de estampo

(FALLBHMER et al., 2000).

A tecnologia HSC caracterizada por um aumento da velocidade de avano,

rotao, desempenho dinmico da mquina ferramenta e por proporcionar solues

importantes, na medida que reduz o tempo de fabricao, melhora o acabamento superficial e

otimiza os custos associados ao desenvolvimento de produto (KRATOCHVIL, 2004; TAPIE;

MAWUSSI; ANSELMETTI, 2007).

Com o aumento relevante da velocidade de avano, o mtodo de interpolao

linear (segmentos de reta) da trajetria da ferramenta, que bastante usado pela sua

simplicidade matemtica, tornou-se uma restrio tecnolgica, medida que no capaz de

representar as superfcies complexas devido a uma trajetria facetada da ferramenta de corte

(HELLENO; SCHTZER, 2003; KO; KIM; PARK, 2005).

27

Os percursos das ferramentas baseados em segmentos de retas tm transies no

contnuas. Para o conjunto Controle Numrico Computadorizado (CNC) / acionamento, isso

significa elevadas variaes de velocidade de avano entre diferentes direes dos eixos da

mquina. Essa variao da velocidade de avano real ao longo da pea gera foras de

usinagem flutuantes e deflexes na ferramenta de corte, o que causa impacto negativo sobre

as condies de usinagem, a qualidade da superfcie usinada no produto e o tempo de

usinagem, resultando numa restrio tecnolgica na manufatura de superfcies complexas

(YAU; LIN; TSAI, 2006; YAU; WANG, 2007). A nica maneira do conjunto CNC /

acionamento poder lidar com isso reduzindo a velocidade dos eixos na situao de

mudana de direo como, por exemplo, num canto, implicando

uma sria perda de

produtividade (SANDVIK , 1999).

Em virtude disto, para manter a competitividade e produtividade no mercado atual

atravs da aplicao da tecnologia HSC, necessria uma reestruturao do processo

produtivo. Dentre as solues implementadas atualmente para reduzir a quantidade de

processos secundrios, podem-se citar a robotizao da operao de polimento, que tenta

uniformizar os esforos sobre a superfcie a ser polida, garantindo fidelidade s formas

geomtricas do projeto, e a otimizao da gerao da trajetria da ferramenta de corte, que,

por exemplo, atravs do estudo de mtodos de interpolao, pode tornar mais eficiente a

usinagem (WU; KITA; IKOKU, 2007; NAGATA et al., 2007; UNO et al., 2007).

2.1 AVALIAO DA TOPOLOGIA DAS SUPERFCIES COMPLEXAS

A indstria de bens de consumo, atualmente, desenvolve produtos das mais

variadas formas. O nmero de superfcies complexas e esculpidas para bens de consumo

infinito (ROGERS; ADAMS, 1990; SIEMENS, 2006).

28

A possibilidade de aplicao de superfcies complexas se intensificou graas ao

desenvolvimento de mtodos e aplicativos especficos para modelagem CAD/CAM/CAE,

bem como diminuio dos custos e de equipamentos de alto valor tecnolgico agregado

(ROGERS; ADAMS, 1990; CHOI; BANERJEE, 2006).

A descrio geomtrica ou de forma da superfcie a essncia do projeto por

razes funcionais e estticas. Apesar das superfcies analticas (superfcies quadrticas e

superfcies criadas por faces adjacentes entre suas linhas curvas ou pela combinao de

segmentos de reta) serem importantes para o projeto e fabricao do corpo de automveis,

fuselagens e asas de avio, cascos de navio, propulsores, turbinas, ps de compressores e

ventiladores, garrafas, equipamentos eletrnicos e tnis, exemplos comuns de superfcies

complexas, elas no so suficientemente flexveis para muitas aplicaes. As superfcies

adquirem flexibilidade com o uso de polinmios de alto grau para descrever a ligao entre

segmentos de curvas e com a combinao de funes internas (ROGERS; ADAMS, 1990).

Geometrias essencialmente complexas so geralmente polidas manualmente como

processo de acabamento a fim melhorar a sua integridade de superfcie, tal como a rugosidade

da superfcie usinada e a equalizao das tenses residuais. Este processo emprega

habilidades tcnicas especiais, que muitas vezes conduz em custo mais elevado. Por essa

razo h um forte esforo para tornar o desempenho do processo de polimento mais eficiente

(WU; KITA; IKOKU, 2007; NAGATA et al., 2007).

Os trabalhadores geralmente usam ferramentas abrasivas montadas com diversos

tamanhos e formas. No uso destes tipos de ferramentas, manter o contato com a superfcie

aplicando uma fora e velocidade tangencial adequados o fator mais importante para se

obter uma superfcie de alta qualidade. Ao executar uma tarefa de polimento tambm

fundamental que os trabalhadores hbeis movam a ferramenta abrasiva para frente e para trs

ao longo da superfcie (NAGATA et al., 2007).

29

Atualmente, robs de acabamento com ferramentas de polimento so

parcialmente usados para este processo. Entretanto, seu espectro de aplicao ainda se

restringe superfcies com formas mais simples (UNO et al., 2007).

No polimento auxiliado por rob, o controle da fora de polimento, para que essa

permanea estvel, deve considerar o avano da ferramenta de geometria no definida na sua

trajetria, bem como a fora passiva no cabeote atuador (NAGATA et al., 2007).

A Figura 2.3 mostra a estratgia de controle descrita pelas foras de atrito. Nessa

figura, a fora de contato F dada pela velocidade normal Vn no ponto de contato entre a

ferramenta abrasiva e o molde, Fr a fora de atrito e Vt a velocidade tangencial (NAGATA

et al., 2007).

FIGURA 2.3 - Controle da fora de polimento considerando as foras cinticas de contato e

atrito (NAGATA et al., 2007).

Geralmente, a exatido da posio do atuador dos robs industriais 0,1 mm

aproximadamente, fato que dificulta o polimento da superfcie do molde metlico usando

somente a estratgia do controle da posio, conforme mostrado na Figura 2.4. Em um

processo de polimento de moldes de garrafa PET, por exemplo, a exatido superficial

requerida Ra (rugosidade mdia aritmtica) de 0,1 mm ou de menos para um acabamento

espelhado (NAGATA et al., 2007).

30

FIGURA 2.4 Ajuste de um rob industrial usado para polimento (NAGATA et al., 2007).

Comumente, os fabricantes ajustam suas faixas de tolerncias para as ferramentas

de acordo com as normas de projeto de cada pas (tabela 2.1). Visto que no Brasil a maioria

das indstrias clientes multinacional, as tolerncias so ajustadas conforme a norma seguida

pelo respectivo cliente (GOMES; VALLEJOS, 2000; TNSHOFF; MEYERHOFF, 1996).

Os valores usuais de raios de cavidades para moldes variam de 0,25 a 3 mm e,

para ngulos de fechamento da cavidade, entre 0,5 e 5 graus. A faixa de profundidade mdia

de rugosidade (Rz) est em torno de 5 m (FALLBHMER, 1998).

TABELA 2.1 - Valores mdios para erros dimensionais e de

MEYERHOFF, 1996).

Alemanha

Japo

Erro de

Erro de Erro

Erro

Aplicao

dimensional forma

forma

dimensional

(mm)

(mm)

(mm)

(mm)

0,020

0,020

0,033

0,053

Moldes de

injeo e

sopro)

Moldes

0,046

0,041

0,089

0,099

(fundio)

Matriz

0,061

0,043

0,048

0,043

(estampagem)

Matriz

0,036

0,030

0,028

0,023

(forjamento)

forma (TNSHOFF;

EUA

Erro

dimensional

(mm)

0,066

Erro de

forma

(mm)

0,122

0,084

0,084

0,160

0,251

0,0191

0,089

31

Com a otimizao do processo de fresamento, possvel diminuir os tempos de

acabamento e polimento. As sobremedidas de usinagem so ajustadas para operao posterior

e dependem principalmente do material usinado e da estratgia de usinagem adotada.

Na fabricao de ferramentas, so normalmente obedecidas as seguintes

sobremedidas de usinagem (tabela 2.2) (VANDRESEN, 1997).

TABELA 2.2 - Sobremedidas de usinagem adotadas nas ferramentarias (VANDRESEN,

1997).

Aplicaes

Pr-acabamento (mm)

Acabamento (mm)

Moldes de injeo

0,25 0,75

0,125 0,25

Moldes de fundio

0,25 0,75

0,125 0,25

Matriz de estampagem

0,5 1,5

0,125 0,25

Matriz de forjamento

0,5 2,5

~0,75

2.2 ASPECTOS DO FRESAMENTO PARA FABRICAO DE SUPERFCIES

COMPLEXAS

O tempo mdio gasto no polimento manual de moldes de grande porte est em

torno de 350 a 400 horas por molde (SANDVIK, 1999). Se esse tempo for reduzido pela

otimizao do processo de usinagem, no somente o custo de fabricao ser reduzido, bem

como a preciso de contorno da superfcie usinada aumentar, pois a ferramenta executa um

percurso de usinagem pr-definido, ao passo que no trabalho manual de polimento, fatores

como presso e mtodos de polir variam de pessoa para outra e, portanto, as caractersticas de

acabamento superficial e de preciso dimensional so diretamente afetadas (NAGATA et al.,

2007).

Estima-se que, se forem utilizadas cerca de 50 horas a mais de programao

avanada e acabamento em uma mquina-ferramenta mais precisa, pode-se reduzir o

polimento de 100 a 150 horas. As peas sero mais exatas e necessitaro de menos tempo para

teste da ferramenta (try-out) (KLOCKE, 1998 ).

32

No Brasil, apesar da aplicao de mquinas HSC j completar uma dcada, existe

ainda uma clara carncia de profissionais qualificados, documentao tcnica de suporte e

conhecimento para suprir as necessidades do mercado (GOMES, 2007).

A velocidade da informao ainda lenta, a comear pela prpria fonte difusora

do conhecimento, a Universidade. No so muitos os centros de pesquisa de usinagem no

Brasil com mquinas com faixas superiores a 15.000 rotaes. Portanto, o volume de

pesquisas pequeno, considerando o universo de variveis existente no processo de usinagem

e a caracterstica oscilante do setor de superfcies complexas, no que tange o aspecto de

desenvolvimento e aplicao de novos materiais no cho-de-fbrica (GOMES, 2007).

De modo geral, em contraste com os competidores do exterior, so poucas as

iniciativas das indstrias nacionais para a formao de sociedade para a deteno de uma

determinada tecnologia (GOMES, 2007).

As dificuldades relativas ao desenvolvimento tecnolgico no setor, juntamente

com as necessidades apresentadas no atual contexto mundial, justificam a aplicao de

pesquisas dedicadas ao setor de fabricao de superfcies complexas (NAGATA, et al.; UNO

et al., 2007; LEE; PARK; KIM; CHU, 2006).

2.3 ASPECTOS DA TECNOLOGIA DE FRESAMENTO HSC

O processo de usinagem com altas velocidades de corte (da terminologia High

Speed Cutting ou High Speed Machining) surgiu a partir do trabalho desenvolvido por Cal. J.

Salomon, com patente registrada em 1931 (Deutsche Patentschrift Nr. 523594), que mais

tarde foi vendida empresa alem Friedrich Krupp AG. A patente foi baseada em curvas de

velocidade de corte em funo da temperatura, conforme mostra a Figura 2.5 (OLIVEIRA,

2003).

33

Embora o conceito de alta velocidade seja bastante relativo, h um consenso na

literatura sobre o que seja alta. Nota-se, na Figura 2.6, a faixa de valores que define a alta

velocidade de corte para cada material especfico (SCHULZ, 1996).

FIGURA 2.5 Variao da temperatura com a velocidade de corte (SCHULZ; FINZER,

1999)

FIGURA 2.6 Faixa de velocidades de corte para diferentes materiais (SCHULZ, 1996).

A utilizao da tecnologia HSC oferece um conjunto de vantagens tcnicas e

econmicas em vrios campos de aplicao (TAPIE; MAWUSSI; ANSELMETTI, 2007;

ALBERTI; CIURANA; RODRIGUEZ, 2006). Ela tem impactos em vrios tpicos de

usinagem, tais como as ferramentas de corte (SANDVIK, 1997), as estratgias de trajetria da

34

ferramenta (DRAGOMATZ, 1997; TOH, 2005), as estruturas da ferramenta de mquina

(GELDART at al., 2003; BOHEZ, 2002) e as unidades de controle numrico (NCU, do ingls

Numerical Control Units). Todavia, os melhores resultados so somente obtidos com a

interao otimizada de mquinas-ferramenta, ferramentas de corte, geometria e material da

pea conforme pode ser visto na Figura 2.7 (SCHULZ, 1996; GOMES, 2001; ALBERTI;

CIURANA; RODRIGUEZ, 2006).

MATERIAL DA PEA

fixao

manuseio

FERRAMENTA

PEA

Material da

ferramenta

Geometria da

ferramenta

Caractersticas

especiais

TECNOLOGIA DE

USINAGEM

Segurana

CAD/CAM

Estratgia

PROCESSO

Controle e

monitoramento

Fuso de alta

frequncia

Fixao dos

suportes da

ferramenta

controle

MQUINAFERRAMENTA

Motores

Base da mquina

CNC controle

Construo

de baixo peso

Sistema de fluido

refrigerante

FIGURA 2.7 - Aspectos a serem interagidos para aplicao de HSC (SCHULZ, 1996).

Os movimentos na usinagem HSC devem considerar trs princpios que norteiam

sua eficincia: a velocidade de avano, o acabamento superficial e a preciso do contorno

usinado (SIEMENS, 2006).

A velocidade de avano depende da Unidade Central de Processamento - CPU,

que controla e adequa a potncia demandada, calcula o caminho e movimentos da ferramenta,

atravs de algoritmos de controle, da capacidade dos motores de avano e do fuso e, por fim,

das caractersticas estruturais da mquina, que sero restries tecnolgicas para a eficincia

dos movimentos (SIEMENS, 2006).

J o acabamento da superfcie usinada impactado pela suavidade de transio

dos blocos gerados no programa de usinagem, pela limitao do equipamento, que impe

movimentos interrompidos, conhecidos como jerk, conforme complexidade do movimento e

35

pelo uso de mtodos de interpolao da trajetria da ferramenta tais como linear, polinomial,

NURBS, COMPCAD Compressor, entre outros (SIEMENS, 2006; YAU; WANG, 2007).

A preciso depende tambm das limitaes do equipamento que impe

movimentos interrompidos (jerk) dentro do curto tempo da atualizao dos servo motores e do

modelo de controle de avano (feed forward control). Os princpios considerados no

movimento de usinagem HSC esto ilustrados na Figura 2.8.

FIGURA 2.8 Princpios dos movimentos de usinagem HSC (SIEMENS, 2006).

No intuito de minimizar o tempo de usinagem no processo de fabricao e obter

acuracidade dimensional em conformidade com as especificaes do produto deve ser

cuidadosamente selecionadas as condies de manufatura mais adequadas para cada operao.

Enquanto, geralmente, somente so consideradas as condies de corte tais como velocidade

de avano, profundidade de corte, velocidade de corte, outros elementos envolvidos no

processo de usinagem a altas velocidades tambm tm influncia no resultado final da pea,

entre eles a mquina ferramenta, o comando numrico e a ferramenta de corte (ALBERTI;

CIURANA; RODRIGUES, 2006).

A mquina ferramenta, e neste caso o centro de usinagem, o elemento bsico do

processo. Existem vrios tipos de centros de usinagem com caractersticas diversas: potncia,

volume de trabalho, velocidade do spindle, velocidade de movimentao dos eixos, nmero

36

de eixos e capacidade do magazine de ferramentas entre outras. Entretanto, outros aspectos

relacionados ao comportamento do centro de usinagem no so facilmente quantificveis e

tambm muito importantes para o resultado final: o comportamento dinmico da mquina

ferramenta e a expanso trmica do spindle.

O controle numrico outro elemento importante na usinagem. As caractersticas

do controle numrico oferecem opes para acuidade da usinagem e funes como o look

ahead ou feed-forward consideradas muito importante na usinagem a altas velocidades. Com

relao a mquina-ferramenta e o controle, o tipo de sensor de posicionamento deve ser

considerado, dado que ele influencia significativamente na qualidade da pea final.

A ferramenta mais um elemento importante da usinagem. O termo usinagem a

altas velocidades geralmente usado com a finalidade de descrever usinagem com

ferramentas de dimetros pequenos, menor ou igual a 10 mm e altas rotaes, superior a

10.000 rpm. Sobre essas condies, e considerando a alta tendncia a vibrao, a rigidez da

ferramenta um fator crtico. Esse problema pode ser solucionado ou minimizado com o uso

de um toolholder adequado.

O presente trabalho apresentar apenas destaque no desempenho da tecnologia

HSC relacionado aos dois primeiros elementos.

2.3.1 Consideraes sobre a mquina-ferramenta

Rcchia (2007) apresenta algumas caractersticas que devem ser consideradas no

projeto mecnico da mquina-ferramenta. Toda mquina-ferramenta sofre influncia direta

das variaes de temperatura do ambiente onde est instalada, bem como de fontes geradoras

de calor (subconjuntos) da prpria mquina, como o motor eltrico, mancais de rolamento do

cabeote, porca do parafuso de esferas entre outros.

37

A variao de calor, de fontes externas ou internas, tem influncia direta na

mquina-ferramenta, e causa dilataes e deformaes em sua estrutura. Isso influencia

diretamente na posio da ferramenta de corte e traz, em alguns casos, resultados indesejados

no processo de usinagem, como erros na tolerncia geomtrica de uma pea (ALBERTI;

CIURANA; RODRIGUES, 2006; RCCHIA, 2007).

Os centros de usinagem, em sua grande maioria, possuem estruturas do tipo C,

formada pela base, coluna e cabeote suportado por guias junto coluna. Este tipo de

estrutura confere versatilidade mquina, pois facilita o acesso de peas com diferentes

geometrias na rea de usinagem. uma estrutura diferente daquelas de mquinas dedicadas

usinagem de moldes e matrizes, que em sua grande maioria so do tipo prtico, nas quais o

cabeote apoiado em suas laterais (RCCHIA, 2007).

Dessa forma, os fabricantes de centros de usinagem verticais de uso geral, para

conferir melhores caractersticas ao comportamento trmico de seus equipamentos,

principalmente para adequar essas mquinas para a usinagem de moldes e matrizes,

comearam a desenvolver projetos de equipamentos com maior cuidado, de forma a

minimizar a influncia da variao de temperatura na estrutura da mquina. Foram

desenvolvidas estruturas (subconjuntos) com um bom comportamento trmico/geomtrico,

para que a mquina tenha estabilidade geomtrica ao longo dos perodos de operao, isto ,

para que a posio de ferramenta de corte tenha estabilidade (RCCHIA, 2007).

Testes

realizados

com

diferentes

mquinas-ferramenta

avaliaram

os

deslocamentos refletidos numa haste de 300 mm, simulando uma ferramenta de corte, e, com

relgios comparadores para efetuar as medies, mostraram como resultado positivo o fato de

que o cabeote da mquina dilata-se em funo da diferena de temperatura sem apresentar

tores que poderiam refletir de modo negativo no posicionamento da ferramenta de

usinagem. Esses exemplos mostram, tambm, que os valores de deslocamento medidos na

38

haste so maiores para a mquina cuja estrutura do cabeote no foi projetada para maior

preciso de posicionamento quando sujeita a variaes de temperatura (RCCHIA, 2007).

Os sistemas de refrigerao aplicados no fuso para melhoria do comportamento

trmico geomtrico de mquinas-ferramenta consistem basicamente em um trocador de calor

ar-fluido (radiador), que retira calor do cartucho do fuso gerado nos mancais de rolamento. Os

benefcios do sistema de refrigerao da carcaa do cabeote em uma mquina j projetada

com estrutura de cabeote otimizada para menores deformaes so (RCCHIA, 2007):

- O tempo de estabilizao da temperatura do eixo-rvore e da carcaa do

cabeote, que favorece muito a diminuio dos possveis deslocamentos da estrutura do

cabeote, refletindo na ponta da ferramenta de usinagem;

- Os deslocamentos refletidos na haste (as nicas fontes geradoras de calor so os

mancais de rolamento do cartucho do eixo-rvore e o motor eltrico da mquina).

2.3.2 Tipos de acionamento

Tradicionalmente, o acionamento primrio para a movimentao de uma parte da

mquina, como a mesa, por exemplo, dado por um servo motor conectado a um fuso de

esferas recirculantes (CHANG et al., 1998), como ilustrado na Figura 2.9.

Desta forma, em mquinas-ferramenta, o movimento rotacional do eixo do servo

motor transformado em movimento linear da parte mvel da mquina. Este o mtodo mais

aplicado para o acionamento de mquinas CNC, fazendo uso de motores eltricos de corrente

alternada (SOUZA, A. 2004). Os sistemas convencionais de movimentao so os atuais

fatores limitantes para o sistema de acionamento no que se refere velocidade, rigidez sob

carga, distncia de deslocamento e dinmica (WECK et al., 1999; TIMAR; FAROUKI,

2007). As folgas do fuso de esferas do redutor e do acoplamento afetam a resposta do sistema

(SOGABE, 1996).

39

FIGURA 2.9 Acionamento por fuso de esferas recirculantes (SOUZA A., 2004).

A aplicao de motores lineares se distingue completamente do sistema de

transmisso atual por no haver necessidade desta transformao. A estrutura do motor linear

constituda de duas partes principais: a parte mvel, onde a bobina est instalada, e a placa

magntica fixa. A Figura 2.10 apresenta.

FIGURA 2.10 Estrutura do servo-motor (a) e do motor linear (b) (SOUZA A., 2004).

Todas as partes mveis da mquina-ferramenta devem ser produzidas com peas

de baixa densidade para diminuio da inrcia. Alcana-se esta reduo pela seleo de

materiais apropriados para a construo, como, por exemplo, as ligas de Alumnio e Titnio,

plsticos com fibras reforadas e ainda pela otimizao da geometria das peas com a correta

aplicao de programas de elementos finitos (SCHULZ, 1997).

Devido necessidade de altas velocidades de avano (vf), so somente

empregadas guias de baixo atrito, com mancais de elementos cermicos rolantes (SCHULZ,

40

1997). Os motores de avano devem demonstrar, especialmente, boas caractersticas

dinmicas, controle de loops com pequenas constantes de tempo e capacidade para gerar altos

momentos para curtos perodos de tempo. (KNIG; KLOCKE; KNIG, 1995; WALZ, 1996;

SCHULZ; BEARD, 1997). A combinao de motores de torque direto e fuso tambm

vantajosa para proporcionar deslocamentos rpidos, com alto momento (torque), dispensando

trens de transmisso e acoplamentos (STEMMER, 1992).

A atuao de cada eixo de uma mquina-ferramenta limitada pelo curso e pelos

seguintes parmetros cinemticos (TAPIE; MAWUSSI; ANSELMETTI, 2007):

- Velocidade de avano mxima (Vmi)

- Acelerao mnima (Ami)

- Movimentos interrompidos (Jmi), conhecidos como jerk.

O jerk uma funo derivada da acelerao e depende da velocidade de avano

(vf), e do torque dos servo motores. No caso do comando SIEMENS 840D, utilizado neste

trabalho, a variao da acelerao pode ser controlada atravs da variao de parmetros

associados ao comando SOFT como demonstrado na Figura 2.12.

A velocidade de avano mnima Vs uma funo resultante das trs restries

supracitadas conforme ilustra a equao 2.1. Essa limitao conhecida pela terminao

inglesa look ahead (TAPIE; MAWUSSI; ANSELMETTI, 2007).

Vs = f min (Vt , an , Jerk )

Em que:

(2.1)

Vt a velocidade de avano atingvel de acordo com a capacidade de velocidade

de avano do eixo;

an a acelerao normal mnima de acordo com a capacidade de acelerao do

eixo i;

Jerk obtido atravs da derivada da acelerao;

Vs a velocidade de avano mnima (look ahead).

41

FIGURA 2.12 Efeito do controle jerk sobre a velocidade de avano (SIEMENS, 2006).

O eixo-rvore um dos principais componentes de uma mquina de usinagem a

altas velocidades. Por limitaes tecnolgicas, o torque inversamente proporcional

rotao. Ele pode fornecer alta rotao, com baixa potncia e seu desenvolvimento deve

conciliar alta rotao e alta capacidade de torque (SCHMITT, 1996 apud SOUZA A., 2004).

Fusos com rotaes convencionais geralmente utilizam mancais com esferas

recirculantes de ao com graxa. Com o aumento da rotao, a graxa aquece, influindo

diretamente na vida e na preciso do mancal. Mancais com rolamentos cermicos,

termicamente estveis, leves e mais resistentes deformao e refrigerados a leo so

apropriados para rotaes superiores a 15.000 rpm, combinando velocidade e potncia. Esses

mancais geralmente possuem as paredes internas de ao lubrificadas com ar e leo por

sistemas recirculantes com canais externos (RONDE, 1994). Cerca de 80% dos mancais para

estas aplicaes so desse tipo (RONDE, 1994; SCHULZ, 1996).

Alternativamente, so desenvolvidos projetos de mancais para alta rotao e baixa

potncia. Para certas aplicaes de alta velocidade de corte (rotaes em torno de 30.000 rpm)

so utilizados sistemas de mancais hidrostticos e hidrodinmicos. Para rotaes em torno de

100.000 rpm, so aplicados mancais aerostticos. Mancais magnticos tambm so utilizados

42

por manter um controle maior em todas as direes de movimento por meio da modulao,

em tempo real, do campo magntico (RONDE, 1994).

2.3.3 Transdutores de preciso para posicionamento

Os transdutores de posio so utilizados para se obter resposta de

posicionamento do sistema a cada momento. Os encoders angulares e lineares so os

transdutores de posicionamento mais usados por mquinas CNC (CHANG et al., 1998).

Nos centros de usinagem de aplicao geral, a leitura de posicionamento dos eixos

de deslocamento da mquina realizada por um encoder angular incorporado ao servo-motor.

Aplicado ao eixo de deslocamento (fuso de esferas), o encoder efetua a contagem de giros

dados pelo servo-motor e envia os sinais para o CNC da mquina, que j possui a informao

do valor do passo do fuso, e assim, efetua o clculo de deslocamento do eixo. Trata-se,

portanto, de um sistema de leitura indireta. A mecnica do encoder consiste em uma fonte de

luz, um disco de vidro com faixas pintadas em distncia intercalada e um sensor foto-eltrico

(SOUZA, A., 2004).

Como todo fuso de esferas em operao sofre aquecimento, e conseqentemente

dilatao, haver uma alterao do valor do passo do fuso. Esse fenmeno fsico acaba por

levar a mquina a erros de posicionamento desse eixo. O processo fica ainda mais acentuado

se a mquina estiver instalada em um ambiente sujeito a grande variao de temperatura. E

erros de posicionamento podem afetar as qualidades dimensional e geomtrica das peas

usinadas (RCCHIA, 2007).

Para controlar esse tipo de problema, principalmente quando a mquina

destinada a processos de usinagem de preciso de posicionamento em alta velocidade, os

fabricantes de mquinas-ferramenta valem-se de um acessrio denominado encoder linear. O

controle de posicionamento por um encoder linear dado por rgua ptica fixa na parte

43

esttica da mquina-ferramenta, e um dispositivo de luz que fixo na parte mvel da

mquina. Deste modo, o CNC faz os clculos de deslocamento do eixo da mquina

considerando o passo do fuso. Com esse acessrio, no h interferncias de erros de passo do

fuso de esferas na leitura de posio dos eixos da mquina, uma vez que a rgua ptica efetua

a medio de deslocamento real de modo direto informando a posio exata do eixo que esta

sendo monitorado pelo CNC. (RCCHIA, 2007). A Figura 2.11 apresenta o esquema de

montagem deste sistema (SOUZA, A., 2004).

FIGURA 2.11 Esquema de montagem da rgua ptica na mquina (SOUZA A., 2004).

Na usinagem HSC, a interface entre o eixo-rvore da mquina, o porta-ferramenta

e a fixao da ferramenta de corte tem elevada importncia para manter o processo de

usinagem estvel (SOUZA, A., 2004).

2.3.4 Consideraes sobre porta-ferramenta

O porta-ferramenta faz a interface entre a ferramenta de corte e a mquina

ferramenta, tendo grande efeito sobre a concentricidade e o equilbrio do sistema, pois ocorre

uma grande concentrao de esforos nesta conexo. Para o processo de fresamento

44

convencional, amplamente utilizado o sistema de fixao tipo ISO, cujo sistema de trao

realizado pelo centro do eixo-rvore da mquina. Neste caso, estas deformaes tm efeitos

acentuados devido falta de contato entre o cone ISO e a face do eixo rvore da mquina,

fazendo com que o cone seja sugado para dentro do eixo rvore conforme ilustra a Figura

2.13 (CAVICHIOLL, 2003).

FIGURA 2.13 Problemas da utilizao do cone ISO em alta rotao (CAVICHIOLL, 2003).

Este fato resulta em problemas durante a usinagem, envolvendo qualidade

superficial, desvio de forma da pea usinada, reduo da vida da ferramenta, alm de

dificultar a extrao do porta-ferramenta. Visando a usinagem com alta velocidade de rotao

foi projetado o cone de face vazada e face de apoio HSK ilustrado na Figura 2.14 (FIEDLER;

WURZ, 2001).

FIGURA 2.14 Cones, HSK esquerda e ISO direita (SOUZA, A. 2004).

45

Existem diferentes verses para este acoplamento, dependendo do tipo de

aplicao, como por exemplo, sistema de refrigerao interna e/ou externa, troca automtica

ou manual, etc. O apoio de face evita que o eixo rvore sugue o cone em altas rotaes.

Os mtodos tradicionais para fixao de ferramentas so porta-pinas, e os

adaptadores de haste Weldon e Whitle Notch. A fixao por porta-pinas demonstra alguns

problemas quanto a preciso de fixao e baixa resistncia quanto a foras radias (SANDVIK,

1999). Os sistemas Weldon e Whitle Notch, embora apresentem excelente resistncia

transmisso de torque, no permitem um balanceamento seguro, devido aos parafusos de

fixao da haste da ferramenta e aos rebaixos existentes neste tipo de haste. Para as operaes

de alta preciso e rotao, foram desenvolvidos dois sistemas de fixao (CAVICHIOLLI,

2003).

o Na fixao por interferncia trmica, o mandril aquecido e depois dilatado, a

ferramenta posicionada fixando-se ao mandril aps o resfriamento. Este

sistema demonstra grande preciso e balanceamento. Em contra partida,

representa um alto investimento, pois no possibilita a utilizao de pinas e,

portanto, para cada dimetro de ferramenta dever haver um respectivo

mandril.

o Na fixao hidro-mecnica, fixa-se a ferramenta atravs da contrao de sua

parede interna, provocada pelo movimento de um mecanismo existente dentro

do mandril, que por sua vez, acionado hidraulicamente.

A Figura 2.15 ilustra estes dois mecanismos de fixao adequados para usinagem

em alta velocidade e preciso.

46

(a)

(b)

FIGURA 2.15 Fixao por interferncia trmica (a) e fixao hidro-mecnica (b)

(CHRISTOFFEL, 2001).

O desbalanceamento da ferramenta de corte pode prejudicar o acabamento

superficial e a mquina, em conseqncia da solicitao dinmica nos mancais do eixorvore. A concentricidade e a minimizao de massa desbalanceada exigida para altas

rotaes so somente obtidas em sistemas que assegurem uma fixao da haste da ferramenta

uniforme em sua circunferncia, tais como os sistemas hidrulicos e de aperto trmico tipo

shrink chucks. Por esta razo, os mandris de fixao lateral e as pinas convencionais so

desaconselhveis a partir de 15.000 rpm (SCHULZ, 1996).

O balanceamento de um sistema consiste normalmente em ajustar a

excentricidade do sistema ferramenta/suporte de fixao, com a retirada ou colocao de