Académique Documents

Professionnel Documents

Culture Documents

2014 - Modelo de Un Horno Rotatorio de Cemento Usando Identificación Fraccional

Transféré par

ademargcjuniorTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

2014 - Modelo de Un Horno Rotatorio de Cemento Usando Identificación Fraccional

Transféré par

ademargcjuniorDroits d'auteur :

Formats disponibles

IEEE LATIN AMERICA TRANSACTIONS, VOL. 12, NO.

2, MARCH 2014

87

Cement Rotary Kiln Model Using Fractional

Identification

O. Hernndez, P. Ortiz and J. Herrera

Abstract This paper proposes the fractional order model of a

cement rotatory kiln. The model consists of two parts: static and

dynamic. The static part depends on the energy balance and the way

how the heat is distributed around the whole process. The dynamic

part is obtained through the fractional method of identification, and it

shows how the process responds to changes in the input variables. The

input of the dynamic model is the output of the static one. The model is

validated using data from a real plant, two statistical methods: boxes

and whiskers, and statistical metrics normalized by fuzzy functions.

Keywords Component, Rotatory kiln, fractional model, MISO

system.

I.

INTRODUCCIN

A UTILIZACIN de hornos rotatorios en la industria

del cemento data desde 1873, ao en el cual fue

inventado dicho equipo, aunque slo fue patentado por

Thomas Edison en 1909. El horno rotatorio es el equipo

principal en la fabricacin de cemento y el que ms energa

toma en todo el proceso [1]; por tal razn se le instalan una

gran cantidad de instrumentos y controladores para

automatizar su operacin y facilitar las decisiones de control

del operador. Los avances en los sistemas de control

industrial, como los Controladores Lgicos Programables

(PLC), los Sistemas de Control Distribuido (DCS), los

desarrollos en redes de comunicacin y el aumento de las

capacidades de los equipos de almacenamiento han facilitado

la captura y almacenamiento en bases de datos de las

variables del proceso de clinkerizacin [2] [3] [4].

Modelar un horno rotatorio no es una tarea fcil por ser un

proceso de parmetros distribuidos, no lineales, variantes en

el tiempo y fuertemente acoplados. En las ltimas dos

dcadas se han usado mtodos de control avanzado e

inteligencia artificial para tratar de modelar y controlar el

horno; las tcnicas ms utilizadas son: redes neuronales, las

cuales permiten simular y controlar el proceso como

sistemas MIMO [1]. Otra tcnica usada es lgica difusa [2],

la cual se acerca ms a los conceptos cualitativos que maneja

el operador de planta. Una tcnica que se ha implementado

es el diseo de sistemas expertos, los cuales toman como

punto de partida la experiencia de los operadores de planta y

las ventajas que brinda el sistema de control de la planta [3].

En Los ltimos aos se han usado combinaciones de varias

O. Hernndez, Cementos Argos S.A, ohernandez@argos.com.co

P. Ortiz, Grupo Automtica, Electrnica y Ciencias Computacionales,

Instituto Tecnolgico Metropolitano, paulaortiz@itm.edu.co

J. Herrera, Grupo Automtica, Electrnica y Ciencias Computacionales,

Instituto Tecnolgico Metropolitano, jorgeherrera@itm.edu.co

de estas tcnicas con herramientas clsicas como PID o

mquinas de soporte vectorial para mejorar la robustez y el

desempeo de los sistemas de control, es el caso de los

trabajos de [4]. Este trabajo presenta un modelo con

estructura MISO de comportamiento fraccionario para un

horno rotatorio.

En este trabajo se propone un marco para modelar un horno

rotatorio de cemento. El marco se compone de dos partes: i)

Parte esttica, que se obtiene utilizando un balance de

energa, en el cual se toman todas las variables medidas del

proceso y las entregadas por los anlisis de laboratorio. ii)

Parte dinmica, la cual se obtiene a partir de la salida del

sistema esttico, este se toma para hacer una identificacin

de orden fraccionaria para determinar el comportamiento

dinmico del proceso. La unin de estas dos partes da el

modelo completo del proceso. Adicionalmente, se verifica la

validez del modelo comparando el comportamiento real del

proceso con los resultados entregados por el modelo, para tal

validacin se utilizan dos tcnicas estadsticas: diagramas de

cajas y bigotes y una tcnica utilizada en modelos de tipo

ambiental, la cual es una combinacin de ocho mtricas

estadsticas relacionadas por una funcin borrosa.

El trabajo est organizado de la siguiente manera: en la

seccin se describe el proceso de clinkerizacin, en la

seccin 3 se presenta el diseo del modelo, esta seccin se

divide en 3.1 donde se presenta el diseo de la parte esttica,

en 3.2 se presenta la validacin de la parte esttica y en 3.3

la identificacin y validacin de la parte dinmica de orden

fraccional. Por ultimo en la seccin 4 se presentan las

conclusiones.

II.

DESCRIPCIN DEL PROCESO DE

CLINKERIZACIN

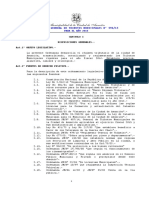

El cemento es un producto compuesto por tres materiales

principales: regulador de fraguado (yeso o anhidrita),

adiciones (caliza, puzolana o escoria) y clinker. El clinker es

un producto formado por silicatos de calcio obtenidos a

partir de la fusin parcial de una mezcla homognea de

materiales que contienen CaO, SiO2, Al2O3 y Fe2O3. El

proceso de clinkerizacin (formacin del Clinker) se lleva a

cabo en un horno rotatorio, con una inclinacin del 5%. El

horno se alimenta con material homogeneizado por el

extremo superior, y tiene un quemador de combustible en el

extremo inferior, tal como se muestra en la Fig. 1. El

material hace el recorrido al interior del horno y a medida

que se acerca al quemador se presenta un incremento de

temperatura que permite las reacciones qumicas requeridas

para obtener Clinker en el extremo inferior del horno.

88

IEEE LATIN AMERICA TRANSACTIONS, VOL. 12, NO. 2, MARCH 2014

III.

Figura 1. Horno rotatorio de cemento.

En la industria del cemento se distinguen cuatro tipos de

procesos productivos segn las caractersticas del material

que se alimente al horno: Proceso va hmeda, en este el

material se alimenta con humedad de 30 a 40%. Proceso va

semi-hmeda, la humedad es del 20%. Proceso va semiseca, la humedad est entre 10 y 15%. Proceso seco, la

humedad es inferior al 1%. El consumo especfico de calor

para cada uno de estos procesos vara segn la Tabla 1.

TABLA I. CONSUMO ESPECIFICO DE CALOR SEGN EL TIPO DE PROCESO.

Tipo de proceso

Consumo de calor(Kcal/kg)

Va hmeda

Va semi-hmeda

Va semi-seca

Va seca

1800-2200

1600

1300

1000

El Clinker para cada uno de estos procesos tiene unas

caractersticas particulares que diferencian los mtodos de

fabricacin y los consumos especficos de calor; los datos de la

Tabla 1 corresponden a Clinker para fabricacin de cemento

blanco. Para el caso del cemento gris el consumo especifico

est entre 1250 y 1400 kcal/kg de Clinker por va hmeda. Otra

de las diferencias importantes en la fabricacin de cemento

blanco y gris es la forma como se enfra el Clinker. El Clinker

para gris se enfra con aire y permite recuperar calor para

mejorar la entalpia del aire de combustin, mientras que el

Clinker para blanco se enfra con agua y la recuperacin de

calor es ms difcil porque es vapor de agua el resultado del

enfriamiento y su incorporacin al proceso no es fcil.

MODELO PROPUESTO

El modelo propuesto para un horno rotatorio tiene dos partes.

La primera parte utiliza un balance de energa, en el cual se

toman todas las variables medidas del proceso y las

entregadas por los anlisis de laboratorio para obtener un

sistema MISO, el cual se ha denominado parte esttica. La

salida del sistema MISO se toma para hacer una

identificacin de orden fraccionaria para determinar el

comportamiento del proceso ante variaciones de sus

variables en el tiempo, esta parte se ha llamado dinmica. La

unin de estas dos partes da el modelo completo del proceso.

Estos dos modelos se explican a continuacin.

A. Parte Esttica

Para modelar el proceso de combustin se utiliza el principio

de la temperatura adiabtica de llama y el factor de

utilizacin de calor expuesto en [5].

La Fig. 2 muestra el esquema general propuesto para

determinar el modelo esttico del proceso de clinkerizacin,

el cual est basado en las leyes de la termodinmica clsica.

Se aprecia el calor disponible por la transformacin del

combustible en el quemador del proceso y las diferentes

etapas en las cuales se emplea dicho calor, como la

transformacin de la materia prima en Clinker, la

evaporacin de agua y las prdidas de calor en la coraza del

horno. Este balance da como resultado el calor que sobra en

el proceso y que se refleja en la temperatura de los gases de

salida del horno.

El desarrollo de cada uno de los bloques observados en la

Fig. 2, se realiza desglosando la Ecuacin (1), la cual

describe el comportamiento del calor generado por la

combustin, en trminos del poder calorfico inferior del

combustible, las entalpias del combustible y el aire de

combustin, la energa para la formacin del clinker, las

prdidas por radiacin y conveccin, y la energa para

evaporar agua.

=

(1)

es el cambio de temperatura de los gases de salida,

donde,

es el calor de combustin o llama,

es el calor propio

aportado por el combustible,

es el calor propio aportado

por el aire de combustin,

es el calor de formacin de

clinker,

es el calor de radiacin y conveccin,

es el

calor para evaporar agua,

es la masa de los gases de

combustin y

es la capacidad calrica de los gases de

combustin.

Validacin de la parte esttica

Figura 2. Esquema general del modelo esttico.

Para validar el modelo se emplearon los datos de tres

campaas diferentes del horno, de los aos 2010, 2011 y 2012.

Los datos son tomados del sistema de control de un horno

rotatorio de cemento blanco, propiedad de Cementos Argos

S.A., utilizando Ole Process Control (OPC), al cual se le

configura el tiempo de muestreo de un minuto. El esquema del

HERNNDEZ et al.: CEMENT ROTARY KILN MODEL USING

sistema de control y su proceso de adquisicin de datos se

muestra en Fig. 3.

Se utiliza una medida estadstica grfica, como los grficos de

cajas y bigotes, para determinar la calidad de los resultados

obtenidos, en ellos se aprecia como las medianas y los

extremos de las cajas disminuyen para los datos del modelo

con respecto a los datos reales del proceso. Adems se observa

el acercamiento entre las medianas y los bigotes del modelo

con respecto a los de la medida real. De esta manera se

obtiene una idea del comportamiento de los datos del modelo

con respecto a los datos de la medida real.

89

es el nmero de mtricas con cualidad Mal (M) y

el nmero de mtricas con cualidad Muy mal (MM).

El mtodo es consistente en cuanto al desempeo por la

naturaleza probabilstica de las mtricas empleadas.

Para el modelo se tom el oxgeno como constante, con esta

condicin, en las Figuras 4, 5 y 6 se observan las seales

obtenidas a partir del modelo y la seal real de la temperatura

de salida de los gases para los datos de las campaas de

operacin mencionadas anteriormente.

TABLA II. RANGOS de MEDIDAS ESTADSTICAS.

Ecuacin

=(

)

.

.

Para calcular el ndice de desempeo se aplica la Ecuacin 23,

en la cual se da un peso a cada una de las reglas difusas de

cada una de las mtricas mencionadas anteriormente.

= 8.5

+ 5.5

+6

+ 2.5

,

,

IOA=ndice de

correlacin

Figura 3. Sistema de control y servidor OPC.

Para medir cuantitativamente el desempeo del modelo se

utiliza el mtodo citado en [6], el cual consiste en medir ocho

mtricas estadsticas, las cuales se relacionan entre s por una

funcin de tipo borroso.

Las mtricas utilizadas son

Fractional Bias (FB), Normalized Mean Square Error

(NMSE), Geometric Mean (MG), Geometric Variance (VG),

FAC2, Index of Agreement (IOA), Unpaired Accuracy of

Peak (UPAC2), Relative Error Mean (MRE). La forma como

se calculan y se determinan los intervalos para las funciones

borrosas se muestran en la Tabla 2. En dicha tabla los datos

Co corresponden a los valores observados del proceso y los

Cp a los pronosticados por el modelo. El termino ND

corresponde al nmero de datos tomados para Co y Cp.

+5

(2)

Donde, ID es el ndice de desempeo del modelo frente a los

es el nmero de mtricas con cualidad

datos medidos,

Muy bien (MB),

es el nmero de mtricas con cualidad

Bien (B),

es el nmero de mtricas con cualidad Regular,

es

Rangos

Regla

difusa

-0.3<FB<0.3

1<FB<1.2

-1.2<FB<-1

FB>1.33 FB<-1.33

0.7<MG<1.3

3<MG<4

0.25<MG<0.33

MG>5 MG<0.2

NMSE<4

9<NMSE<16

25<NMSE

VG<1.6

3.34<VG<6.82

12<VG

0.5<FAC2

0.3<FAC2<0.4

FAC2<0.2

-0.2<UAPC2<0.2

0.67<UAPC2<0.75

-3<UAPC2<-2

UAPC2>0.8

UAPC2<-4

IOA>0.75

0.3< IOA <0.5

IOA <0.2

-0.15<MRE<0.15

0.67<UAPC2<0.75

-3<UAPC2<-2

UAPC2>0.8

UAPC2<-4

MB

B

M

MM

MB

B

M

MM

MB

R

MM

MB

R

MM

Good

Fair

Poor

MB

B

M

MM

MB

R

MM

MB

B

M

MM

Los diagramas de cajas y bigotes de las Figuras 7, 8 y 9

muestran como las medianas de las seales del modelo se

acercan a las medianas de las seales reales. Los bigotes son

ms amplios en la variable real que en la variable del modelo,

debido al ruido presente en el sensor de temperatura del

proceso.

Los valores por fuera de los bigotes son valores atpicos que

no son repetitivos en el modelo, estos estn asociados a los

valores iniciales de las variables; estos valores no se

descartaron para el clculo de las mtricas estadsticas porque

la cantidad de valores atpicos es muy pequea en

comparacin con la cantidad de datos totales tomados del

proceso.

Los ndices de desempeo medidos con el mtodo de las ocho

mtricas estadsticas de la Tabla 2, para las campaas de

validacin se muestran en la Tabla 3. Se observa que los

90

IEEE LATIN AMERICA TRANSACTIONS, VOL. 12, NO. 2, MARCH 2014

Real y Modelo (2010)

300

Real y Model (2011)

300

280

Tem peratura ( C)

ndices de desempeo son mayores a 92.5, y la mtrica que da

un resultado Muy Malo o Regular es el ndice de correlacin

IOA, el cual muestra el efecto del ruido asociado a los

sensores empleados en el proceso y a la variacin introducida

por las perturbaciones propias del proceso como la

composicin qumica de la pasta, la calidad del combustible y

los cambios en las condiciones ambientales.

260

240

220

250

200

Temperatura ( C)

200

Real

Modelo

Figura 8. Cajas y bigotes de 2011.

Real y Modelo (2012)

150

100

280

50

270

Real

Modelo

50

100

150

200

250

300

260

350

Tiempo (min)

Figura 4. Seal Real y Seal Modelo (Operacin 2010).

Real y Modelo (2011)

400

Temperatura ( C)

250

240

230

220

210

350

200

Temperatura ( C)

300

190

0.5

250

1.5

2.5

Modelo

Tabla III. Desempeo del modelo para las tres campaas.

100

Real

50

Modelo

0

50

100

150

200

250

300

Tiempo (min)

Figura 5. Seal Real y Seal Modelo (Operacin 2011).

Real y Model0 (2012)

300

250

200

Temperatura ( C)

Figura 9. Cajas y bigotes de 2012.

150

150

100

50

Real

Modelo

0

0

50

100

150

200

250

Tiempo (min)

Figura 6. Seal Real y Seal Modelo (Operacin 2012).

Real y Modelo (2010)

290

280

270

T e m p e ra tu ra ( C )

Real

200

260

300

2010

FB

-0.01414 G

NMSE

0.002773 G

MG

0.985309 G

VG

1.002901 G

FAC2

0.961038 G

IOA

0.095442 P

UAPC2

0.069

G

MRE

-0.01625 G

ID

92.5

2011

FB

-0.018366

NMSE

0.004102

MG

0.980789

VG

1.004271

FAC2

1

IOA

0.059362

UAPC2

0.09

MRE

-0.021534

ID

92.5

G

G

G

G

G

P

G

G

2012

FB

-0.003518

NMSE

0.003726

MG

0.995444

VG

1.003936

FAC2

1

IOA

0.219172

UAPC2

0.073

MRE

-0.006501

ID

96.25

G

G

G

G

G

F

G

G

250

240

B. Identificacin de la parte dinmica de orden

fraccional

230

220

210

200

1

Real

Modelo

Figura 7. Cajas y bigotes de 2010.

El trabajo expuesto anteriormente se realiz para encontrar el

modelo esttico del proceso, el cual presenta un

comportamiento similar al proceso real. El modelo esttico

sirve como soporte para encontrar el modelo dinmico, pues a

HERNNDEZ et al.: CEMENT ROTARY KILN MODEL USING

91

, 0<

(3)

<2

esttico. Los resultados para los modelos obtenidos se

muestran en la Tabla 4.

Los modelos conmensurados de orden uno y dos y orden

fraccional 0.1 y 0.2 tienen ndices de desempeo de 96.25,

igual que el conmensurado de orden dos y orden fraccionario

0.4. En la Fig. 10 se muestra la seal de los modelos con

ID=96.25 respecto a la seal de la temperatura real.

Modelo ID=96.25

300

250

200

Temperatura C

partir de las variables de entrada, la variable de salida del

modelo esttico y la variable real de salida, se realiza la

identificacin para hallar el modelo de orden fraccionario

dinmico. El modelo dinmico representa el comportamiento

del proceso ante variaciones de sus variables de entrada en el

dominio del tiempo o de la frecuencia. Para hallar el modelo

de orden fraccionario dinmico se utiliz la teora expuesta en

[7] para sistemas de orden conmensurado y racional. Los

datos empleados son tomados de un calentamiento del horno,

donde la dinmica del sistema queda determinada por la

variacin de las variables de entrada (ratas de combustible,

rata de pasta y rata de agua) y su incidencia en la variable de

salida (temperatura de los gases de salida). Con los datos

obtenidos del modelo y los datos reales de la variable de salida

se hace la identificacin de un sistema de orden fraccionario.

Se hallan varios modelos de orden conmensurado uno y dos; y

se hacen las respectivas validaciones con los mtodos

estadsticos expuestos anteriormente. La parte fraccionaria

obtenida tiene la forma que se muestra en la Ecuacin 3.

150

100

Real

Conm 1 Frac 0.1

Conm 1 Frac 0.2

Conm 2 Frac 0.1

Conm 2 Frac 0.2

Conm 2 Frac 0.4

50

0

0

100

IV.

El operador utilizado es Grunwald-Letnikov porque la

identificacin se realiza en el dominio del tiempo y utilizando

el comando fotfid del toolbox FOMCON.

Tabla IV. Modelos fraccionarios obtenidos.

Modelos fraccionarios obtenidos

.

.

.

.

92.5

92.5

92.5

+

+ .

+ .

92.5

92.5

.

+

+ .

96.25

+

+

+

.

92.5

92.5

.

96.25

+ .

.

96.25

Desempeo

96.25

92.5

.

.

96.25

82.5

Se realiz la identificacin para varios exponentes

fraccionarios y se hizo la verificacin llevando la funcin de

transferencia de los modelos resultantes al modelo esttico y

simulando en SIMULINK. El desempeo de cada uno de los

modelos se calcul con la herramienta de las mtricas

estadsticas utilizada anteriormente para verificar el modelo

200

300

400

500

Tiempo (min)

600

700

800

900

Figura 10. Seal real y Seal modelos fraccionarios con ID=96.25.

CONCLUSIONES

En este trabajo se propuso un marco para modelar el sistema

de combustin de un horno rotatorio de cemento a partir de un

balance de energa. Los mtodos empleados para medir el

desempeo del modelo fueron los diagramas de cajas y

bigotes y un mtodo de ocho mtricas estadsticas

relacionadas por una funcin difusa. Los resultados malos en

algunas mtricas estadsticas se deben al error introducido en

el modelo al tomar variables como el oxgeno, la temperatura

ambiente, la temperatura de la coraza del horno, la humedad

de la pasta y el poder calorfico del combustible como

constantes. El modelo se complet haciendo una identificacin

del sistema de orden fraccional conmensurado y racional. Para

seleccionar los modelos adecuados se midi el desempeo con

las mtricas estadsticas empleadas para la parte esttica,

obteniendo el modelo completo del proceso con

comportamiento fraccional.

El nmero de modelos con ndice de desempeo alto (96.25)

fueron seis y podran ser ms, pero el criterio para seleccionar

uno de ellos depende de factores determinados por el

diseador del sistema, tales como el conocimiento previo del

proceso y la simplicidad para la posible implementacin en

un proceso real. En trabajos futuros se utilizar uno de los

modelos de ndice de desempeo alto para disear un control

fraccional robusto o predictivo para todo el proceso que

permita controlar mejor variables crticas como la rata de

carbn, la rata de pasta y la rata de agua de enfriamiento; y por

ende mejorar ndices financieros, ambientales y de seguridad

de la planta de cemento.

AGRADECIMIENTOS

Se agradece a Cementos Argos S.A. por permitir el uso de los datos del

proceso de clinkerizacin de la Planta de Puerto Nare y al ingeniero John

Quiroz por sus valiosos aportes tcnicos para el desarrollo de este trabajo. Se

reconoce el apoyo brindado por el Instituto Tecnolgico Metropolitano y su

Grupo de Investigacin de Automatizacin y Electrnica al proyecto

PM12104.

92

IEEE LATIN AMERICA TRANSACTIONS, VOL. 12, NO. 2, MARCH 2014

REFERENCIAS

[1] Z. Li, Support Vector Machine Model Based Predictive PID Control

System for Cement Rotary Kiln, de Control and Decision

Conference (CCDC), 2010 Chinese , Xuzhou , 2010.

[2] X. L. T. S. S. &. S. C. Lin, Neuro-controller of cement rotary kiln

temperature with adaptive critic designs, de In 2009 IEEE

Symposium on Adaptive Dynamic Programming and Reinforcement

Learning, 1-5, 2009.

[3] O. Kadri, L. H. Mouss y M. D. Mouss, Fault diagnosis of rotary kiln

using SVM and binary ACO, Journal of Mechanical Science and

Technology, vol. 26, n 2, p. 601608, 2012.

[4] X. Zhang y J. Zhao, Prediction Model for Rotary Kiln Coal Feed

Based on Hybrid SVM, Procedia Engineering , vol. 15, p. 681687,

2011.

[5] X. Lin, T. Liu, D. Cao y Q. Huang, Temperature Control in Cement

Rotary Kiln with Neural Network-Based Heuristic Dynamic

Programming, Advances in Neural Networks, vol. 5552, n 2, pp.

1078-1086, 2009.

[6] R. E. King, Expert Supervision and Control of a Large-Scale Plant,

Journal of Intelligent Robotic Systems, vol. 5, n 2, p. 167176., 1992.

[7] S. Wang, F. Dong y D. Yuan, The Design and Implementation of a

Cement kiln Expert System, de In 2007 IEEE International

Conference on Automation and Logistics, Jian, China, 2007.

[8] M. Sadeghian y A. Fatehi, Identification, prediction and detection of

the process fault in a cement rotary kiln by locally linear neuro-fuzzy

technique, Journal of Process Control, vol. 21, n 2, p. 302308,

2011.

[9] M. Marquez Martinez, Combustin y Quemadores, Barcelona:

Marcombo S.A., 1989.

[10] O. Park y M. Seok, Selection of an appropriate model to predict

plume dispersion in coastal areas, Atmospheric Environment, vol. 41,

n 29, p. 60956101, 2007.

[11] B. M. Vinagre y C. A. Monje, Introduccin al Control Fraccionario,

Revista Iberoamericana de automatica e Informatica Industrial, vol.

3, p. 523, 2006.

Omar Hernndez Se gradu como ingeniero electrnico en

la Universidad de Antioquia, en 1995. Actualmente se

desempea como ingeniero de mantenimiento en Cementos

Argos S.A. Magister en Automatizacin y Control Industrial

en el Instituto Tecnolgico Metropolitano de Medelln. Entre

sus lneas activas de investigacin se encuentra el

modelamiento control de sistemas de orden fraccional.

Paula Ortiz Ingeniera en instrumentacin y control en el

Politcnico Colombiano Jaime Isaza Cadavid. 1999. Magister

en Ingeniera rea automtica de la Universidad Pontificia

Bolivariana. 2008. Docente asistente del ITM. Actualmente se

encuentra estudiando el doctorado en Ingeniera en la

Universidad Nacional de Colombia. Entre sus lneas de

investigacin se encuentra el control fraccional y el control no-lineal.

Jorge Herrera se gradu como ingeniero electrnico en la

Universidad del Quindo, en 2004. Doctor en Informtica

Industrial y tcnicas avanzadas de produccin por la

Universidad Autnoma de Barcelona. Actualmente es

docente investigador en el Instituto

Tecnolgico

Metropolitano. Entre sus lneas activas de investigacin se

encuentra la identificacin paramtrica y el control adaptable.

Vous aimerez peut-être aussi

- Ieee Argencon 2016 Paper 79Document7 pagesIeee Argencon 2016 Paper 79ademargcjuniorPas encore d'évaluation

- Ieee Argencon 2016 Paper 93Document5 pagesIeee Argencon 2016 Paper 93ademargcjuniorPas encore d'évaluation

- Ieee Argencon 2016 Paper 91Document6 pagesIeee Argencon 2016 Paper 91ademargcjuniorPas encore d'évaluation

- Ieee Argencon 2016 Paper 84Document6 pagesIeee Argencon 2016 Paper 84ademargcjuniorPas encore d'évaluation

- Ieee Argencon 2016 Paper 80Document3 pagesIeee Argencon 2016 Paper 80ademargcjuniorPas encore d'évaluation

- Ieee Argencon 2016 Paper 72Document6 pagesIeee Argencon 2016 Paper 72ademargcjuniorPas encore d'évaluation

- Ieee Argencon 2016 Paper 82Document6 pagesIeee Argencon 2016 Paper 82ademargcjuniorPas encore d'évaluation

- Ieee Argencon 2016 Paper 96Document5 pagesIeee Argencon 2016 Paper 96ademargcjuniorPas encore d'évaluation

- Ieee Argencon 2016 Paper 90Document6 pagesIeee Argencon 2016 Paper 90ademargcjuniorPas encore d'évaluation

- Ieee Argencon 2016 Paper 99Document6 pagesIeee Argencon 2016 Paper 99ademargcjuniorPas encore d'évaluation

- Ieee Argencon 2016 Paper 78Document7 pagesIeee Argencon 2016 Paper 78ademargcjuniorPas encore d'évaluation

- Ieee Argencon 2016 Paper 73Document5 pagesIeee Argencon 2016 Paper 73ademargcjuniorPas encore d'évaluation

- Ieee Argencon 2016 Paper 86Document6 pagesIeee Argencon 2016 Paper 86ademargcjuniorPas encore d'évaluation

- Ieee Argencon 2016 Paper 81Document7 pagesIeee Argencon 2016 Paper 81ademargcjuniorPas encore d'évaluation

- Ieee Argencon 2016 Paper 83Document6 pagesIeee Argencon 2016 Paper 83ademargcjuniorPas encore d'évaluation

- Ieee Argencon 2016 Paper 45Document5 pagesIeee Argencon 2016 Paper 45ademargcjuniorPas encore d'évaluation

- Ieee Argencon 2016 Paper 56Document6 pagesIeee Argencon 2016 Paper 56ademargcjuniorPas encore d'évaluation

- Diseño de AntenaDocument5 pagesDiseño de Antenaivan padillaPas encore d'évaluation

- Ieee Argencon 2016 Paper 52Document6 pagesIeee Argencon 2016 Paper 52ademargcjuniorPas encore d'évaluation

- Ieee Argencon 2016 Paper 37Document5 pagesIeee Argencon 2016 Paper 37ademargcjuniorPas encore d'évaluation

- Ieee Argencon 2016 Paper 62Document7 pagesIeee Argencon 2016 Paper 62ademargcjuniorPas encore d'évaluation

- Ieee Argencon 2016 Paper 55Document6 pagesIeee Argencon 2016 Paper 55ademargcjuniorPas encore d'évaluation

- Ieee Argencon 2016 Paper 59Document6 pagesIeee Argencon 2016 Paper 59ademargcjuniorPas encore d'évaluation

- Ieee Argencon 2016 Paper 39Document4 pagesIeee Argencon 2016 Paper 39ademargcjuniorPas encore d'évaluation

- Ieee Argencon 2016 Paper 23Document6 pagesIeee Argencon 2016 Paper 23ademargcjuniorPas encore d'évaluation

- Ieee Argencon 2016 Paper 20Document6 pagesIeee Argencon 2016 Paper 20ademargcjuniorPas encore d'évaluation

- Ieee Argencon 2016 Paper 61Document5 pagesIeee Argencon 2016 Paper 61ademargcjuniorPas encore d'évaluation

- Ieee Argencon 2016 Paper 65Document6 pagesIeee Argencon 2016 Paper 65ademargcjuniorPas encore d'évaluation

- Ieee Argencon 2016 Paper 18Document5 pagesIeee Argencon 2016 Paper 18ademargcjuniorPas encore d'évaluation

- Ieee Argencon 2016 Paper 15Document6 pagesIeee Argencon 2016 Paper 15ademargcjuniorPas encore d'évaluation

- Guía para El Diseño... Fibra OpticaDocument36 pagesGuía para El Diseño... Fibra OpticaOctavio CharryPas encore d'évaluation

- Six Sigma Polleria La EspadaDocument15 pagesSix Sigma Polleria La EspadaYemis Alva Palacios50% (2)

- CPT y Cie 10Document3 pagesCPT y Cie 10Elca del AguilaPas encore d'évaluation

- ? Manuscrito Hallado en Una Botella - Edgar Allan PoeDocument8 pages? Manuscrito Hallado en Una Botella - Edgar Allan PoeJazmin Barriga FariasPas encore d'évaluation

- Mapa T2. Aproximación Histórica A La PsicoterapiaDocument2 pagesMapa T2. Aproximación Histórica A La PsicoterapiaSookieNorthman100% (1)

- Práctica 3: Efectos ElectromagnetismoDocument10 pagesPráctica 3: Efectos ElectromagnetismoArantza HernandezPas encore d'évaluation

- Ortiz, Maria. Batucada Como Elemento de Inclusion Social en Personas Con Problemas de Salud Mental PDFDocument35 pagesOrtiz, Maria. Batucada Como Elemento de Inclusion Social en Personas Con Problemas de Salud Mental PDFPS Alejandro PalaciosPas encore d'évaluation

- La litosfera, capa sólida externa de la TierraDocument3 pagesLa litosfera, capa sólida externa de la TierraAbvel OgnixPas encore d'évaluation

- Crustáceos. Malacostráceos III. Isópodos PDFDocument4 pagesCrustáceos. Malacostráceos III. Isópodos PDFFarithstiverson Cristancho SierraPas encore d'évaluation

- Efectos cardiovasculares de simpaticomiméticos y simpaticolíticosDocument33 pagesEfectos cardiovasculares de simpaticomiméticos y simpaticolíticosCelestePas encore d'évaluation

- Sobretension IndustrialDocument2 pagesSobretension IndustrialRaul Arce AguilarPas encore d'évaluation

- Ordenanza General de Tributos Municipales 2016 1474381646498 PDFDocument227 pagesOrdenanza General de Tributos Municipales 2016 1474381646498 PDFJose Sixto Ibarra AvilaPas encore d'évaluation

- Demanda Prescripicion Adquisitiva Asuncion Gamarra OkiDocument11 pagesDemanda Prescripicion Adquisitiva Asuncion Gamarra Okicarlos castilloPas encore d'évaluation

- Clase Disposiciones CorporalesDocument27 pagesClase Disposiciones CorporalesLíaVivianaLealCheuquelaf100% (3)

- PETS Despacho de Explosivos y AccesoriosDocument1 pagePETS Despacho de Explosivos y AccesoriosDario Bravo Borda100% (1)

- Modulo 1 GMI I - 2021 Luis HerreraDocument12 pagesModulo 1 GMI I - 2021 Luis HerreraVictor PeñaPas encore d'évaluation

- Circuitos Eléctricos II - Tarea #1 Circuitos de Corriente AlternaDocument2 pagesCircuitos Eléctricos II - Tarea #1 Circuitos de Corriente AlternaJUAN RAMON MONCADA BACAPas encore d'évaluation

- Bicentenario Abv PDFDocument96 pagesBicentenario Abv PDFnesacepcelPas encore d'évaluation

- PDF Razonamiento Cuantitativo - CompressDocument21 pagesPDF Razonamiento Cuantitativo - CompressJuan Esteban Pena VaquiroPas encore d'évaluation

- Diseño Urbano MobiliarioDocument77 pagesDiseño Urbano MobiliarioPabblo Zamata BernalPas encore d'évaluation

- Extracción de aceite esencial de eucaliptoDocument44 pagesExtracción de aceite esencial de eucaliptoShedy BustinzaPas encore d'évaluation

- Taller Bíblico # 5 PDFDocument46 pagesTaller Bíblico # 5 PDFEduardo ValdezPas encore d'évaluation

- Cuentos Que Cuentan Los TehuelchesDocument3 pagesCuentos Que Cuentan Los TehuelchesPaola Nicolasa SchiedaPas encore d'évaluation

- Problemas Particulares de La ConstruccionDocument15 pagesProblemas Particulares de La ConstruccionJuan Carlos Jimenez RodriguesPas encore d'évaluation

- Bomba de AireDocument9 pagesBomba de AireFANIPas encore d'évaluation

- Quimica Organica Petroelo y MetanoDocument43 pagesQuimica Organica Petroelo y Metanogustavo castilloPas encore d'évaluation

- Metal no ferroso: Al, Cu y másDocument4 pagesMetal no ferroso: Al, Cu y másjorge leobardoPas encore d'évaluation

- Planificacion SG-SST ADocument31 pagesPlanificacion SG-SST AgustavoPas encore d'évaluation

- Tesis Soldadura FinalDocument59 pagesTesis Soldadura FinalRonal Calsina AlvarezPas encore d'évaluation

- Factores de Patogenicidad BacterianaDocument6 pagesFactores de Patogenicidad Bacterianacarlos carvajalPas encore d'évaluation