Académique Documents

Professionnel Documents

Culture Documents

Reducción Del Consumo de Cuchillas de Un Proceso de Corte de Papel

Transféré par

darkcrdTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Reducción Del Consumo de Cuchillas de Un Proceso de Corte de Papel

Transféré par

darkcrdDroits d'auteur :

Formats disponibles

Six Sigma Green Belt

Trabajo Integrador

PONTIFICIA UNIVERSIDAD CATLICA DEL PER

INSTITUTO PARA LA CALIDAD

DIPLOMATURA DE ESPECIALIZACIN AVANZADA

INGENIERIA DE LA CALIDAD Y SIX SIGMA GREEN BELT

TRABAJO INTEGRADOR

Reduccin del consumo de cuchillas de un proceso de

corte de papel

INTEGRANTES:

Cruz Luque, Mara

Lavado Jurez, Juan Carlos

Rodrguez Crdova, Haidy

Rojas Merino, Javier

Ruiz del Aguila, Januusz

LIMA PER

2013

Six Sigma Green Belt

Trabajo Integrador

NDICE

NDICE ................................................................................................................. i

RESUMEN EJECUTIVO...................................................................................... 1

INTRODUCCIN................................................................................................. 2

1.

1.1

2.

La empresa .............................................................................................. 3

Descripcin del proceso ....................................................................... 3

Fase Definicin ........................................................................................ 5

2.1

Estatuto del proyecto............................................................................5

2.2

Mapa de proceso de alto nivel.............................................................. 8

2.3

Voz del Negocio ................................................................................... 9

2.4

Cuadro VOB....................................................................................... 10

2.5

Diagrama SIPOC................................................................................ 10

2.6

Plan detallado de etapas del Proceso DMAIC .................................... 11

3.

Fase Medicin........................................................................................ 12

3.1

Descripcin del proceso bloques y variables Kpov,Kpiv ..................... 12

3.2

Evaluacin Gage R&R........................................................................ 15

3.3

Determinacin de los costos de baja calidad, objetivo de reduccin,

ahorro estimado ............................................................................................. 17

3.4

Determinacin de la capacidad del proceso .......................................17

3.5

Determinacin del nivel sigma actual y porcentaje de error................ 18

3.6

Diagrama de Causa efecto y FMEA ................................................... 19

4.

Fase Anlisis.......................................................................................... 22

4.1

Determinacin de las Causas Races............................................. 22

4.1.1

Anlisis de causa raz Por Proveedor............................................. 23

4.1.2

Anlisis de causa raz Por Mecnico .............................................. 24

4.1.3 Anlisis de causa raz (Correlacin) para Longitud de cuerda,

Frecuencia de Afilado, Tiempo de Afilado y RPM de Cuchilla. ..................... 26

4.1.4 Anlisis de causa raz (Regresin) para Longitud de cuerda,

Frecuencia de Afilado, Tiempo de Afilado y RPM de Cuchilla ...................... 28

5.

Fase Mejora ........................................................................................... 29

5.1

Diseo Experimental ......................................................................... 29

5.2

Plan Piloto .......................................................................................... 38

5.3

Procedimientos................................................................................... 46

i

Six Sigma Green Belt

6.

Trabajo Integrador

Fase de Control...................................................................................... 47

6.1

Transferencia del proyecto al dueo del proceso ............................... 48

6.2

Control operativo y financiero ............................................................. 49

6.3

Mecanismos de control.......................................................................50

7.

Anexos................................................................................................... 54

Anexo 1: Cantidad de cortes por cuchilla antes de la mejora ......................... 54

Anexo 2: Cantidad de cortes por cuchilla Despus de la mejora .................... 55

Anexo 3: Aplicacin de registro y control de variables.................................... 56

8.

Bibliografa consultada ........................................................................... 57

ii

Six Sigma Green Belt

Trabajo Integrador

RESUMEN EJECUTIVO

La empresa donde se realizar el presente trabajo es lder en productos de

consumo para el cuidado e higiene personal y familiar. Ofrece productos como

son: paales para nios y adultos, papel tissue, toallas femeninas, toallitas

hmedas, pauelos faciales, servilletas, entre otros. Tiene presencia en ms de

150 pases con marcas reconocidas por su gran calidad a nivel mundial.

Dentro de la fabricacin de papel tissue, se desarrolla el proceso de corte, el

cual, utiliza como insumo Cuchillas Chromalit circulares acero D2. En los ltimos

meses, desde Julio 2012, se observa claramente desviaciones del consumo de

estas cuchillas por encima del 30 % respecto a los meses anteriores llegando a

consumir en promedio 51 cuchillas/mes, por lo que se decide aplicar la

metodologa SIX SIGMA para reducir el consumo de cuchillas sin que esto

implique alterar la produccin y/o producto.

El proyecto se desarrollar, en una de sus plantas ubicada al Norte de la ciudad

de Lima, en el distrito de Puente Piedra, en la lnea N 5, fabricante PCMC Forte,

en el proceso de corte que usa la mquina PROLOG SAW- SW08-0008

La etapa Definir se desarrolla la descripcin del proyecto, as tambin se

identifican los requisitos del proyecto, las etapas del proceso donde se desarrolla

el proyecto describiendo sus caractersticas como los recursos de entrada, los

recursos que genera el proceso, los proveedores, los clientes internos.

La etapa Medir se enfoca en determinar y medir las variables crticas de

entradas (Xs) y salida (Ys), mediante las herramientas de mejora, como el

diagrama de flujo de procesos y capacidad de proceso.

La etapa Anlisis busca las causas races con herramientas cuantitativas,

demostrando estadsticamente si los KPIV1, que se encontraron en la etapa

anterior, influyen en la variable de salida Y. Las herramientas estadsticas que

utilizamos fueron Regresin y DOE2.

La etapa de Mejora y Control desarrolla un Diseo de Experimentos (DOE) con

las variables frecuencia de corte, RPM (revoluciones por minuto) y cuerda, que

se ajustan en el equipo, al haber evidenciado su criticidad e importancia, se

estable el plan de control para asegurar y mantener el proceso mejorado.

1

2

KPIV Key Performance Input Variable

DOE Design Of Experiments

1

Six Sigma Green Belt

Trabajo Integrador

INTRODUCCIN

El presente Trabajo Integrador se ha ejecutado durante el desarrollo de la

diplomatura Ingeniera de la Calidad y Six Sigma Green Belt, donde se aplica las

herramientas de calidad y estadsticas aprendidas para lograr conseguir la

mejora en el proceso de conversin de la elaboracin de papel tissue.

El siguiente trabajo representa el esfuerzo del equipo de trabajo, el cual en el

camino por reducir el consumo de cuchillas y mejorar el proceso de corte se

encontrar con mltiples obstculos que sern descubiertos uno a uno dentro de

la metodologa DMAIC en cada etapa desde la etapa DEFINICION hasta

CONTROL, analizando paso a paso la ejecucin de las mismas.

Cuidadosamente desde la Etapa DEFINICION se form un equipo de trabajo que

incluyo a todas las partes interesadas as como el compromiso y objetivo del

proyecto debidamente evidenciado en el acta de constitucin del proyecto.

Luego en la etapa MEDICION se validaron la adquisicin de los valores de las

variables que participan en el proceso, para luego en la etapa de ANLISIS

identificar cules de estas eran las ms influyentes. Una vez identificadas, se

realiz un DOE para obtener bajo que valores, se optimizar el proceso.

Finalmente en la etapa CONTROL se hace entrega de todos parmetros

evidenciados, as como de la forma de mantener las variables dentro de control,

mediante ayudas visuales que garanticen la sostenibilidad del proceso.

De acuerdo a los anlisis presentados en este estudio se lleg a la meta

satisfactoriamente obtenindose valores promedio de 1, 200,000 cortes /

cuchilla; tambin se logr la reduccin de la variabilidad del proceso de corte.

Con respecto a los ahorros establecidos al inicio del proyecto, estos se

incrementaron ya que se consider un promedio de 1,000,000 cortes / cuchilla,

logrando as una meta de $160,000 ($20,000) ms de los presupuestado.

Adicionalmente se puso en prctica una metodologa completa y valida

superando barreras inherentes en todos los proyectos como la resistencia al

cambio y la falta de compromiso.

Damos el agradecimiento a los profesores del diplomado por el apoyo brindado

para el desarrollo del presente proyecto.

Six Sigma Green Belt

Trabajo Integrador

1. La empresa

La empresa en estudio es lder en productos de consumo para el cuidado e

higiene personal y familiar. Ofrece productos que han mejorado de manera

significativa la calidad de vida de las personas como son: los paales para nios

y adultos, papel tissue, toallas femeninas, toallitas hmedas, pauelos faciales,

servilletas, entre otros. Tiene presencia en ms de 150 pases con marcas

reconocidas a nivel mundial por su gran calidad.

En Per se cuenta con dos de las cincuenta plantas de produccin que la

empresa tiene alrededor del mundo, estas son: Planta Santa Clara dedicada a la

fabricacin de paales de beb, toallas higinicas y paales para adulto. Planta

Puente Piedra dedicada a la fabricacin de papel tissue, servilletas, papel toalla

de manos, papel toalla de cocina y la lnea Institucional.

Debido a su maquinara de ltima generacin ambas plantas destacan como

una de las ms modernas del mundo en su rubro. Su capacidad productiva

permite, no slo abastecer al mercado local, sino tambin exportar a Bolivia,

Ecuador, Venezuela, Chile, entre otros pases.

1.1 Descripcin del proceso

El proceso de conversin del papel comienza con la recepcin de la bobina

de papel en la lnea respectiva (servilleta, papel higinico). Una vez recibida, es

desbobinada en las mquinas que se encargarn de elaborar los rollos.

La hoja de papel pasa por el gofrado, proceso por el cual se genera altorrelieve

al papel en un cilindro de acero y decorado que permitir juntar las dos hojas (en

papel higinico doble hoja), y aumentar la capacidad de absorcin y mejorar la

suavidad. Simultneamente al gofrado, se le aplican tintas para resaltar la figura

y un proceso para que los pliegos se mantengan juntos (laminado). En esta

etapa se evalan los logs3 de papel para inspeccionar los atributos en la hoja.

Luego, el papel es llevado al rebobinado, en donde se enrollan en largos

cilindros de papel (logs), alrededor de largos tucos de cartn.

Estos cilindros son cortados por una cuchilla rotatoria. Cada rollo cortado

tiene alrededor de 22 metros de papel aproximadamente, cortados a espacios de

97 mm, dando como resultado 28 rollos por cada log cortado. Cuando las

piedras afiladoras en el mdulo de corte son posicionados de manera incorrecta

3

Log Producto semielaborado en forma de cilindros de papel.

3

Six Sigma Green Belt

Trabajo Integrador

o la cuchilla ha perdido filo, es frecuente observar rollos con mal corte, baja

firmeza, tuco maltratado, etc. En esta etapa se evalan todos los atributos

referentes a los rollos.

El papel es empaquetado manualmente en paquetes de 2, 4, 6, 8, 12, 16 24

unidades. El envasado normalmente deja una pequea oreja de polietileno como

resultado del sellado.

Six Sigma Green Belt

Trabajo Integrador

2. Fase Definicin

2.1 Estatuto del proyecto

Tabla 1: Estatuto del proyecto

Reduccin del consumo de cuchillas de

Nombre del Proyecto:

un proceso de corte de papel

Fecha de Revisin:

05-10-12

Aprobado por el Patrocinador:

Erick Ylave

Caso del Negocio:

Identificacin del Problema

El problema ocurre en la seccin de

corte de la lnea convertidora de papel

desde Julio 2012. El defecto crtico es

la

variabilidad

del

consumo

de

cuchillas para corte de papel, la

oportunidad de mejora dentro del

proceso es mantener una constante de

consumo de las cuchillas.

El rendimiento actual de cuchillas es

en promedio 500,000 cortes/cuchilla, lo

Actualmente

el

consumo

de

cuchillas presenta una frecuencia de

cambio de 17.5 cuchillas semanales

equivalente a 500 000 cortes por

cuchillas.

La actual herramienta de registro de

datos no garantiza un buen control,

por lo que se hace difcil el resumen

de la informacin.

No se ha definido el valor ptimo de

las variables de proceso para

controlar el consumo de cuchillas.

No existe una rutina de verificacin

de parmetros de mquina.

cual est por debajo del rendimiento

obtenido

negocio.

en

otras

unidades

de

En la actualidad no se hace uso de

los procedimientos corporativos para

la identificacin y uso de cuchillas.

Al

tener

cuchillas

desgastas

obtenemos un producto de mala

calidad que se ve reflejado en rollo

mal cortado, baja firmeza del rollo,

tuco maltratado

Six Sigma Green Belt

Trabajo Integrador

Objetivo o Meta:

Alcance del Proyecto:

El proyecto abarca desde el ingreso de

Incrementar un rendimiento de 500

la bobina a la seccin corte hasta la

000 cortes por cuchilla a 1,000,000

aprobacin

cortes por cuchilla

de

calidad

durante

el

proceso de conversin.

Beneficios esperados:

Disminucin de costos: Ahorro en el consumo de cuchillas $ 150,000

Mejora del flujo de proceso: Ahorro en horas-hombre para el

mantenimiento del equipo y cambio de cuchillas.

Aumento de la productividad, al disminuir tiempo por maquina parada.

Equipo de Trabajo

Funcin en el

Nombre

Proyecto

Puesto en la

Organizacin

Gerente del Proyecto

Edwin Reynafarge

Gerente de Planta

Tutor

Jess Delgado

Gerente de Procesos

Mara Fernndez

Supervisor de Control de

Calidad

Javier Rojas

Supervisor de Procesos

Juan Aguilar

Jefe de Mantenimiento

Jos Minaya

Jefe de Procesos

Rafael Tawa

Jefe de Lnea

Lderes del proyecto

Miembros del Grupo

Recursos

Recursos Humanos

Mano de obra de inspectores de control de calidad, supervisor de

mantenimiento y supervisor de procesos.

Ensayos por terceros

Anlisis de cuchillas.

Six Sigma Green Belt

Trabajo Integrador

Plan del Proyecto

Etapa DMAIC

Fecha de inicio

Fecha Programado

Fin

Definir

01-10-12

21-10-12

Medir

21-10-12

07-12-12

Analizar

07-12-12

27-12-12

Mejorar

27-12-12

21-02-13

Controlar

21-02-13

30-03-13

Six Sigma Green Belt

Trabajo Integrador

2.2 Mapa de proceso de alto nivel

Grfico 1: Mapa de proceso

Six Sigma Green Belt

Trabajo Integrador

2.3 Voz del Negocio

Para determinar los CTQs se toma como base los siguientes puntos:

El departamento de calidad dedica excesivo tiempo en inspecciones de

rollos mal cortados.

El rea de mantenimiento dedica mucho tiempo durante su jornada laboral

para el cambio de cuchillas a comparacin de otras plantas.

En los ltimos meses el inventario y la solicitud de pedido de cuchillas se ha

incrementado.

En los ltimos meses los tiempos muertos por maquina parada (no

planificadas) se han incrementado por regulacin y cambio de cuchillas.

A su vez se realiza benchmarking de datos obtenidos en cortadoras que

pertenecen a la corporacin habindose observado que el nmero de cortes

es de 1,000,000.

Como se observa en el Grafico siguiente, de las 17 horas perdidas

semanalmente por mquina parada, 5.4 horas son debido a regulaciones en la

cortadora en el proceso de corte.

De acuerdo al Pareto presentado, se tiene que el principal motivo de prdidas (#

de acontecimientos/ promedio por acontecimiento horas) son las regulaciones

de cuchilla circular (rendimiento de la cuchilla).

Grfico 2: Diagrama de Pareto de motivos de prdidas

Six Sigma Green Belt

Trabajo Integrador

2.4 Cuadro VOB

VOB

CCR

CTP

Voz del Negocio

Requerimiento

crtico para el cliente

Requerimiento crtico

para el proceso

Dedico 3 a 4 horas

de mi jornada laboral

por

cambio

de

cuchillas al

da.

(Mantenimiento)

Disminuir a 1 hora

de mi jornada

laboral por cambio

cuchillas al da.

(Mantenimiento)

Los defectos por mal

corte, aumenta las

inspecciones

(calidad).

Disminuir el nmero

de inspecciones por

da. (Calidad)

Los tiempos muertos

debido a regulaciones

en el rea de corte se

han

incrementado.

(Operaciones)

Disminuir el nmero

de cambios de

cuchillas, disminuira

los tiempos muertos.

El rendimiento de

Corte

/

Cuchilla

debe ser

mayor

1, 000,000

Grfico 3 : VOB Voz del Negocio

2.5 Diagrama SIPOC

S (supply)

Proveedor

Etapa de

rebobinado

Almacn

Almacn

Departamento

de

mantenimiento

Operador /

Mecnico

Almacn

Departamento

de calidad

I (input)

Entradas

P(process)

Proceso

Log

Faja

transportadora

Recepcin y

transporte de

los Logs

Log

Cuchillas

Piedras

afiladora

O (output)

Salidas

Clientes

Corte

Piedras

Parmetro de

afilado

Manual/

Instructivo

Rollos cortados

Aflado de

cuchilla

Clientes interno

(empaque)

Cuchillas

desgastadas

Desplazamiento

del Sistema de

Afilacin

(Piedras)

Piedras

Cuerda

Rollos

Procedimientos

Check list

Inspeccin y

Control de

Calidad

Grfico 4: Diagrama SIPOC

10

Six Sigma Green Belt

Trabajo Integrador

Transporte

Piedras de

Afilacin

Cuchilla

Grfico 5: Cortadora de LOGs

2.6 Plan detallado de etapas del Proceso DMAIC

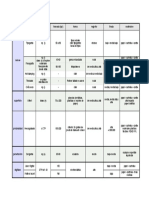

Tabla 2 : Plan detallado DMAIC

oct-12

1

NOMBRE DE TAREA

nov-12

4

dic-12

4

ene-13

4

DEFINIR

Definir el problema

Definir el equipo de trabajo

Realizar el estatuto del proyecto

Definir VOC

Definir SIPOC

MEDIR

Descripcin del proceso en bloque

Determinacion de los costos de baaja calidad,

objetivo de reduccin, ahorro estimado.

Recoleccin de datos

Determinacin del % de Error, cp

Determinacion del Nivel Sigma

ANALIZAR Y MEJORAR

Determinacion de las causas raices

Generacion de alternativas de mejora y

evaluacin de alternativas

Implementacin de mejoras

Desarrollar y ejecutar plan de implementacin

Determinacion del % de error, Cp, mejorado y

nuevo nivel sigma

CONTROL

Cuadro 01: Cronograma del Proyecto

Desarrollo del plan de proyecto

Transferencia del proyecto al dueo del proceso

11

feb-13

4

mar-13

4

Six Sigma Green Belt

Trabajo Integrador

3. Fase Medicin

En esta etapa definiremos las variables de entrada del proceso KPIV y las

variables de salida KPOV, los costos de calidad y ahorro estimado, as como el

nivel sigma y la capacidad del proceso.

3.1 Descripcin del proceso bloques y variables Kpov,Kpiv

El proceso de inters es el proceso de corte, el cual inicia con la recepcin de la

bobina (cilindros de papel). Estos cilindros son cortados por una cuchilla

rotatoria, al garantizar un correcto montaje de cuchilla, se incrementa el

rendimiento de la cuchilla. Si las piedras afiladoras son posicionadas de manera

incorrecta o la cuchilla ha perdido filo, es frecuente observar rollos mal cortados.

Rollos cortados

Logs

Recepcin y

transporte de

logs

Cuchillas desgastadas

Cuchillas afiladas

Afilacin de

cuchilla

Corte

RMP cuchilla

Tiempo de afilado

Marca de la cuchilla

Frecuencia de afilado

Longitud de la cuerda

ngulo de afilado de la mquina

Inspeccin de

calidad

Distancia entre piedras de afilacin

RPM de piedras de afilacin

Grfico 6 : Proceso de inters

Variable principal de salida Y:

Cantidad de cortes / cuchilla

Esta variable dependiente est compuesta por un ratio que tiene en el

numerador a la cantidad de cortes que da la cuchilla hasta antes de ser

cambiada y en el denominador a la cuchilla.

La cuchilla Chromalit circulares acero D2 inician con un dimetro de 610 mm

y son retiradas de la mquina cuando llegan a un dimetro de 510 mm o por

causas especiales (deformacin, rotura, sobrecalentamiento). Esto quiere decir

que por cada 100 mm de cuchilla consumidos deberamos haber cortado

1,000,000 de rollos.

12

Six Sigma Green Belt

Trabajo Integrador

Grfico 7 : Cuchilla de corte

Para medir el dimetro de las cuchillas usamos reglas calibradas, que van

midiendo el desgaste hasta que la cuchilla llega al dimetro de 510 mm y tiene

que ser cambiada.

Variables principales de entrada:

Las cuales han sido elegidas por benchmarking con las principales fbricas

de Latinoamrica de un total de 35 variables, debido a su criticidad y posibilidad

de control.

Tabla 3 : Variables principales de entrada

tem

Variable

Forma de Medicin

Unidades

Tiempo de afilado

PLC Mquina

Segundos

Frecuencia de afilado

PLC Mquina

Cortes

Velocidad Angular de la

cuchilla

PLC Mquina

RPM

Longitud de la cuerda

Disposicin Mquina

mm

Mecnico (Ejecutor cambio

cuchilla)

Registro

Marca de la cuchilla

(Proveedor)

Registro

13

Six Sigma Green Belt

Trabajo Integrador

Las tres primeras variables (tiempo de afilado, frecuencia, velocidad cuchilla),

han sido validadas mediante la visita del proveedor PCMC (Italia), lo que incluyo

la revisin general del sistema, asimismo del software de comunicacin con el

PLC.

Grfico 8 : Software de comunicacion

Para la medicin de la cuerda, nos apoyamos en las marcas de referencias

que vienen en las piedras de afilacin con se muestra en la figura.

Grfico 9 : Piedras de afilacin

14

Six Sigma Green Belt

Trabajo Integrador

3.2 Evaluacin Gage R&R

Se realiz la evaluacin con 5 cuchillas de diferente dimetro, las cuales

fueron medidas 2 veces por los 3 operadores de la mquina.

Tabla 4 : Evaluacin Gage R&R

Dimetro

Operador

Corrida

Valor

Dia1

Ope1

Med1

580

Dia1

Ope1

Med2

Dia2

Ope1

Dia2

Dimetro

Operador

Corrida

Dia3

Ope2

Med2

550.5

580

Dia4

Ope2

Med1

520.5

Med1

600

Dia4

Ope2

Med2

520.5

Ope1

Med2

600

Dia5

Ope2

Med1

605

Dia3

Ope1

Med1

550

Dia5

Ope2

Med2

605

Dia3

Ope1

Med2

550.5

Dia1

Ope3

Med1

580.5

Dia4

Ope1

Med1

520

Dia1

Ope3

Med2

580

Dia4

Ope1

Med2

520.5

Dia2

Ope3

Med1

600

Dia5

Ope1

Med1

605

Dia2

Ope3

Med2

600

Dia5

Ope1

Med2

605

Dia3

Ope3

Med1

550.5

Dia1

Ope2

Med1

580

Dia3

Ope3

Med2

550

Dia1

Ope2

Med2

580

Dia4

Ope3

Med1

520

Dia2

Ope2

Med1

600

Dia4

Ope3

Med2

520.5

Dia2

Ope2

Med2

600

Dia5

Ope3

Med1

605

Dia3

Ope2

Med1

550

Dia5

Ope3

Med2

605

15

Valor

Six Sigma Green Belt

Trabajo Integrador

Resultados Gage R&R

R& R de l sis t e ma de me d ic i n (X ba r r a / R) par a V a lo r

N otifica do po r:

T ole ra ncia :

M is c:

N om bre de l siste m a d e m e d icin :

F e ch a de l e s tudio:

Va lo r p o r D ia m e tro s

Porcentaje

Co m p o n e nte s d e v a ria ci n

10 0

% C o n tr ib u ci n

50

0

Rango de la muestra

R&

em

i st

ls

de

de

600

% V a r . d e l e st ud io

ed

n

ici

Re

pe

ti r

Re

od

pr

Pa

r te

560

e

rt

pa

520

1

G r fica R p o r O pe ra d o re s

1

LCS=0 .6 535

600

0 .2 5

_

R=0 .2

560

0 .0 0

LCI=0

2

2 3 4 5

D ia m et ros

2

O peradores

6 00

_

_

X=5

LCS=5

LC

I=5

71.13

70.7

71.51

6

56 0

52 0

1

2 3 4 5

D ia m et ros

I nte ra c ci n D ia m e tro s * O p e ra d o re s

60 0

Promedio

Media de la muestra

520

G r fica Xb a rra por O pe ra dore s

1

Va lor por O p e ra dore s

0 .5 0

3

D ia m etros

O p e ra d o r e s

1

2

3

5 60

5 20

1

3

Diam e tros

Grfico 10 : Resultados de R&R

Como se observa en los resultados el % de contribucin es menor del 10%,

muy cercano a 0, por lo cual es sistema de medicin queda validado.

16

Six Sigma Green Belt

Trabajo Integrador

3.3 Determinacin de los costos de baja calidad, objetivo de reduccin,

ahorro estimado

El objetivo es incrementar el rendimiento de las cuchillas a 1,200,000 cortes

por cuchilla. El ahorro estimado anual por incrementar el tiempo de vida de las

cuchillas (cortes/cuchilla) est entre $150,000 y 168,000 aproximadamente.

Adems, existe un costo de calidad por rollos mal cortado, el cual no ha sido

calculado por no formar parte del alcance de este trabajo.

Tabla 5 : Ahorro estimado

Nmero de Logs/da(24hrs)

40,000 logs

Rollos da promedio

1,120,000 rollos

Rollos al Mes (26 das)

29,120,000 rollos

Precio Cuchilla $

Proceso

Actual

Mejora estimada

$ 350

Cortes/

Cuchilla

# Cuchillas

439,495

66

1,000,000

29

Ahorro en cuchillas

35

Ahorro estimado mensual $:

2,250

147,000

Ahorro estimado anual $:

3.4 Determinacin de la capacidad del proceso

Se tomaron como base 40 cuchillas pertenecientes al periodo Julio

Noviembre 2012, fueron eliminadas 4 cuchillas por causas asignables (falla de

registro, no existe trazabilidad de la marca de cuchilla, error del sistema). Los

datos se presentan en el Anexo1.

17

Six Sigma Green Belt

Trabajo Integrador

Capacidad del proceso

LEI

LES

Dentro de

General

P rocesar datos

LE I

900000

O bjetiv o

*

LE S

1.2e+006

M edia de la muestra 440766

N mero de muestra

36

D esv .Est. (D entro)

122877

D esv .Est. (G eneral)

146670

C apacidad (dentro) del potencial

Cp

0.41

C PL

-1.25

C PU

2.06

C pk

-1.25

C apacidad general

Pp

PPL

PPU

P pk

C pm

1

D esempeo observ ado

P P M < LE I

1000000.00

P P M > LE S

0.00

P P M Total

1000000.00

0

60

00

3

0

20

00

4

0

80

00

6

0

40

00

E xp. D entro del rendimiento

P P M < LE I 999907.01

P P M > LE S

0.00

P P M Total

999907.01

0.34

-1.04

1.73

-1.04

*

0

0

0

0 0 000 000

0

80

96 11 2

E xp. Rendimiento general

P P M < LE I

999129.14

P P M > LE S

0.11

P P M T otal

999129.25

Grfico 11 : Capacidad del proceso

3.5 Determinacin del nivel sigma actual y porcentaje de error

Nivel Sigma y % de error

LEI

LES

Dentro de

General

P rocesar datos

LE I

900000

O bjetiv o

*

LE S

1.2e+006

M edia de la muestra 440766

N mero de muestra

36

D esv .Est. (D entro)

122877

D esv .Est. (G eneral)

146670

C apacidad (dentro) del potencial

Z.Bench -3.74

Z.LE I

-3.74

Z.LE S

6.18

C pk

-1.25

C apacidad general

Z.Bench

Z.LE I

Z.LE S

P pk

C pm

0

16

D esempeo observ ado

% < LE I

100.00

% > LE S

0.00

% Total

100.00

00

0

0

32

00

0

0

48

00

E xp. D entro del rendimiento

% < LE I

99.99

% > LE S

0.00

% T otal

99.99

0

0

64

00

00

00

00

00 6 00 200

0

8

9

11

E xp. Rendimiento general

% < LE I

99.91

% > LE S

0.00

% Total

99.91

Grfico 12 : Nivel Six Sigma y % de error

El Nivel Six Sigma del proceso es

Z= - 3.13 + 1.5 = -1.63

18

-3.13

-3.13

5.18

-1.04

*

Six Sigma Green Belt

Trabajo Integrador

3.6 Diagrama de Causa efecto y FMEA

Persona

Material

Falla de mecanico r en

cambio de cuchilla

Marca de cuchilla

Falta de conocimiento del

proceso de cambio de

cuchilla

Tiempo de vida de

Exceso de Afilado

Falta de Capacitacin

Dureza de la

cuchilla

Ambiente

Exceso de polvillo

Falta de limpieza

Falta de seguimiento

a la rutina de

limpieza

Desconocimiento de

proceso de afilado

Falta de capacitacion

de personal

Velocidad de giro (RPM) de cuchilla inadecuado

Motores neumatico de

las piedra averiado

No se ha definido valor optimo

Frecuencia de lubricacin

inadecuada

Falta de anlisis del valor de variable

Inadecuado registro de

infomacin

Falta formato para el llenado de

la informacion

Cuerda inadecuada

Frecuencia de afilado inadecuado

No se ha definido valor optimo

No se ha definido valor optimo

Falta de anlisis del valor de variable

Mquinas

Mtodo

Mediciones

Grfico 13 : Diagrama causa efecto

19

EXCESIVO

CONSUMO DE

CUCHILLA

Six Sigma Green Belt

Trabajo Integrador

Tabla 6 : FMEA

20

Six Sigma Green Belt

Trabajo Integrador

21

Six Sigma Green Belt

Trabajo Integrador

4. Fase Anlisis

4.1 Determinacin de las Causas Races

En la etapa de medicin segn la evaluacin del FMEA se detectaron 05

variables de entradas sospechosas que afectan a la variable de salida

Y(Cortes/Cuchilla) , las cuales se presentan en el siguiente te cuadro:

Tabla 7 : Principales Variables de entrada

Tabla 8 : Pruebas de hiptesis de las variables principales

22

Six Sigma Green Belt

Trabajo Integrador

4.1.1 Anlisis de causa raz Por Proveedor

Tabla 9 : Anlisis de causa raz Por Proveedor

Prueba T e IC de dos muestras: Cortes, Proveedor

T de dos muestras para Cortes

Estndar

de la

Proveedor N Media Desv.Est. Media

IKS

17 525093 148324

35974

Microblade 21 367708 103144

22508

Diferencia = mu (IKS) - mu (Microblade)

Estimado de la diferencia: 157385

IC de 95% para la diferencia: (74508, 240262)

Prueba T de diferencia = 0 (vs. no =): Valor T = 3.85

Valor P = 0.000 GL = 36

Ambos utilizan Desv.Est. agrupada = 125252.5063

Por valor del P <0.05 se puede concluir que hay diferencia significativa entre

proveedores de cuchillas y mediante la grfica siguiente podemos ver el mejor

proveedor de cuchillas.

Grfica de variables mltiple para Cortes por Proveedor - Mecanico

600000

Prov eedor

IKS

Microblade

IKS ES EL MEJOR

PROVEEDOR

550000

Cortes

500000

450000

400000

350000

300000

Hermoso

Marreros

Mecanico

Perea

Grfico 14: Grafica de variables Mltiples

23

Six Sigma Green Belt

4.1.2

Trabajo Integrador

Anlisis de causa raz Por Mecnico

Tabla 10: Anlisis de causa raz Por Mecnico

Podemos ver en el cuadro ANOVA que el mecnico no es relevante sobre la

variable de salida Y por ser el P valor > 0.05(0.156).

24

Six Sigma Green Belt

Trabajo Integrador

Supuestos del ANOVA-Mecnico

A) Normalidad

Grfica de probabilidad de Cortes

Normal - 95% de IC

99

M ecanico

Hermo so

M arrero s

P erea

95

90

Porcentaje

80

70

60

50

40

30

20

Med ia Desv .E st. N

AD

487639

155689 17 0.212

417711

118127 8 0.184

385914

138904 13 0.562

P

0.826

0.866

0.118

10

5

1

0C

RT

ES

CU

HI

A

LL

O

0C

00

,

0

20

RT

ES

CU

0

40

A

LL

HI

CO

00

,0

RT

ES

60

CU

0,

HI

0C

00

A

LL

RT

ES

CU

0,

80

HI

A

LL

O

0C

00

RT

ES

1,

CU

0

00

A

LL

HI

CO

00

,0

RT

ES

CU

HI

A

LL

Cortes

Grfico 15: Probabilidad de cortes

B) Homogeneidad de varianzas

P r u e b a d e ig u a ld a d d e v a r ia n z a s p a r a C o r te s

P r u e b a d e B a r tle tt

E sta d s tic a d e p r u e b a

V a lo r P

Herm oso

0.69

0.709

P ru eb a d e Lev en e

Mecanico

E sta d s tic a d e p r u e b a

V a lo r P

M arreros

Perea

100000

150000

200000

250000

300000

In t e r v a lo s d e c o n f ia n z a d e B o n f e r r o n i d e 9 5 % p a r a D e s v . E s t .

Grfico 16 : Prueba de igualdad de varianzas

25

0.29

0.751

Six Sigma Green Belt

Trabajo Integrador

C) Residuales

Grficas de residuos para Cortes

Grfica de probabilidad normal

vs. ajustes

400000

N

38

AD

0.584

Valor P 0.120

90

Residuo

Porcentaje

99

50

10

200000

0

-200000

0

00

00

4

-

0

00

00

2

-

00

00

20

400000 425000 450000 475000 500000

Valor ajustado

00

00

40

Residuo

vs. orden

10.0

400000

7.5

200000

Residuo

Frecuencia

Histograma

5.0

2.5

0.0

-200000

-160000

160000

Residuo

320000

10 15 20 25 30

Orden de observacin

35

Grfico 17: Grafica de Residuales

4.1.3 Anlisis de causa raz (Correlacin) para Longitud de cuerda,

Frecuencia de Afilado, Tiempo de Afilado y RPM de Cuchilla.

Tabla 11: Correlaciones: Cortes, Fi_Cortes, T_Afilado, RPM, Cuerda

Correlaciones: Cortes, Fi_Cortes, T_Afilado, RPM, Cuerda

Cortes Fi_Cortes T_Afilado

Fi_Cortes

T_Afilado

RPM

RPM

0.692

0.000

-0.105

-0.005

0.530

0.977(Variable no Correlacionada-sin causalidad)

0.304

0.654

0.357

0.064

0.000

0.028(Variable no

Correlacionada-sin causalidad)

Cuerda

-0.523

0.001

-0.132

0.429

-0.092

0.583

26

-0.087

0.605

Six Sigma Green Belt

Trabajo Integrador

Grfica de matriz de Cortes Vs Frecuencia Afilado, Tiempo Afilado, RPM, Cuerda

0

10

20

1500

1750 2000

900000

600000

Cortes

300000

20

Frecuencia Afilado

10

0

1.6

Tiempo Afilado

1.2

0.8

2000

1750

RPM

1500

74

72

Cuerda

70

300000 600000 900000

0.8

1.2

1.6

70

72

74

Grfico 18: Grfica matriz

Segn la grfica de matriz se puede observar que entre la frecuencia de Afilado

y los cortes de cuchilla existe una correlacin positiva lo cual indica una causalidad

ya que hay relacin directa, respecto a la variable tiempo de afilado y RPM o

velocidad de corte de cuchilla vs cortes de cuchilla podemos ver que no existe

correlacin alguna para la variable Tiempo de afilado por tal razn no se

consider como variable significativa, respecto al RPM se consider como

Significativa la correlacin ya que el p valor es 0.064 muy cercano al lmite 0.05 y

por ltimo la relacin entre la longitud de cuerda vs los Cortes con cuchilla , se

puede observar en el grafico que si existe una correlacin negativa entre ellos y

esto hace que la variable sea significativa y considerada como causa raz.

27

Six Sigma Green Belt

Trabajo Integrador

4.1.4 Anlisis de causa raz (Regresin) para Longitud de cuerda, Frecuencia

de Afilado, Tiempo de Afilado y RPM de Cuchilla

Tabla 12 : Regresin

Variable No Significativa

Segn el cuadro superior podemos ver que el tiempo de Afilado de Cuchilla es

relevante en la variable de salida(Cortes/Cuchilla) por ser el Pvalue > 0.05.

Segn el estudio las causas races confirmadas son la longitud de cuerda, RPM,

frecuencia de Afilado y Marca de Cuchilla o proveedor.

28

Six Sigma Green Belt

Trabajo Integrador

5. Fase Mejora

En esta etapa nos enfocamos a desarrollar un diseo de experimento considerando

las 03 variables continuas crticas como Frecuencia de Afilado, RPM o Velocidad de

cuchilla, la longitud de cuerda y la variable discreta marca de cuchilla.

5.1 Diseo Experimental

Tabla 13: Factores y niveles de especificacin: Diseo factorial

Tabla 14 : Diseo Factorial completo

Diseo factorial completo

Factores:

Corridas:

Bloques:

3

16

1

Diseo de la base:

Rplicas:

Puntos centrales (total):

3, 8

2

0

Todos los trminos estn libres de estructuras alias.

Tabla de diseo (aleatorizada)

Corrida

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

A

+

+

+

+

+

+

+

+

-

B

+

+

+

+

+

+

+

+

C

+

+

+

+

+

+

+

+

29

>>>

Six Sigma Green Belt

Trabajo Integrador

Tabla 15: Datos del Diseo factorial

OrdenEst

6

16

11

10

5

1

8

4

3

14

13

12

9

15

2

7

OrdenCorrida PtCentral

1

1

2

1

3

1

4

1

5

1

6

1

7

1

8

1

9

1

10

1

11

1

12

1

13

1

14

1

15

1

16

1

Bloques

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

Frecuencia de Afilado

30

30

10

30

10

10

30

30

10

30

10

30

10

10

30

10

RPM

1500

2000

2000

1500

1500

1500

2000

2000

2000

1500

1500

2000

1500

2000

1500

2000

Cuerda

75

75

70

70

75

70

75

70

70

75

75

70

70

75

70

75

Cortes/Cuchilla

722000

667000

369000

1004000

242000

740000

679000

1246000

419000

730000

316000

1284000

807000

540000

1050000

543000

A. Anlisis de los Factores

Los resultados del anlisis de los factores se muestran en la grfica siguiente,

detallando que la interaccin entre los factor RPM no influye en la variable de salida

cortes/Cuchilla, mientras que los factores independientemente frecuencia de Afilado,

Longitud de cuerda y las interacciones ABC, AC, AB y BC si lo hacen.

30

Six Sigma Green Belt

Trabajo Integrador

Grfico 19 : Diagrama de Pareto de efectos estandarizados

Grfico 20 : Ajuste factorial Cortes/Cuchilla vs. Frecuencia, RPM, Cuerda

31

Six Sigma Green Belt

Trabajo Integrador

Grfico 21 : Anlisis de varianza para Cortes/cuchilla (unidades codificadas)

Grfico 22 : Coeficientes estimados para Cortes/cuchilla utilizando datos en

unidades no codificadas

32

Six Sigma Green Belt

Trabajo Integrador

B. Validar el Modelo

En la grfica siguiente se muestra a los residuos cumpliendo los requisitos

necesarios para que el modelo sea vlido.

Grficas de residuos para Cortes/Cuchilla

Grfica de probabilidad normal

40000

N

16

AD

0.230

Valor P 0.766

90

20000

Residuo

Porcentaje

99

vs. ajustes

50

-20000

10

1

-50000 -25000

25000

-40000

50000

400000

600000

4

3

20000

2

1

-40000

-20000

0

Residuo

1000000

1200000

vs. orden

40000

Residuo

Frecuencia

Histograma

800000

Valor ajustado

Residuo

20000

0

-20000

-40000

40000

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16

Orden de observacin

Grfico 23 : Grafica de residuales 4 en 1

C. Grficas del Modelo

En el grfico 24 podemos observar que a mayor Frecuencia de Afilado mayor

Corte /Cuchilla, adems a menor Longitud de Cuerda se obtiene mayor Rendimiento

en los cortes /Cuchilla.

Los efectos tanto de la variable Frecuencia de afilado y Longitud de cuerda son

significativas, mientras que la variable RPM el efecto no es relevante.

33

Six Sigma Green Belt

Trabajo Integrador

Grfica de efectos principales para Cortes/Cuchilla

Medias de datos

Frecuencia de Afilado

900000

800000

700000

RPM

Efecto de la

variable

Frecuancia de

Afilado =425750

Cortes/Cuchilla

Media

600000

500000

10

30

1500

2000

Cuerda

Efecto de la variable

Frecuancia de Afilado

=-310000

Cortes/Cuchilla

900000

800000

700000

600000

500000

70

75

Grfico 24 : Efectos Principales para Cortes/Cuchilla

G r f ic a de in te r a c c in pa r a C or te s / C u c h il la

M e d ia s d e d a t o s

1500

2000

70

75

1000000

750000

F r e c u e n c i a d e A f il a d o

500000

1000000

750000

RP M

500000

C uer da

Grfico 25 : Grafica de Interaccin para cortes/Cuchilla

34

F rec u en c ia

d e A filad o

10

30

F rec u en c ia

d e A filad o

10

30

RP M

1500

2000

Six Sigma Green Belt

Trabajo Integrador

Grfica de cubos (medias de los datos) para Cortes/Cuchilla

541500

673000

394000

P r o m e dio

O P T I M O S C =7 0

m m ,F =3 0

C or te s/A f ilado

,R P M =1 5 0 0 ,

R esultado

obtenido =1 0 2 7 0 0

0 C o r tes /C uchilla

1265000

2000

RPM

279000

726000

75

773500

1027000

10

30

1500

Cuerda

P r o m e dio

O P T I M O S C =7 0

m m ,F =3 0

C or te s/A f ilado

,R P M =2 0 0 0 ,

R esultado

obtenido =1 2 6 5 0 0

0 C o r tes /C uchilla

70

Frecuencia de Afilado

Grfico 26 : Grfica de cubos para Cortes/Cuchilla

Grfica normal de efectos estandarizados

(la respuesta es Cortes/Cuchilla, Alfa = 0.05)

99

T ip o d e e fe c to

No s ig n if ic a tiv o

S ig n if ic a tiv o

95

80

Porcentaje

F a c to r

A

B

C

90

BC

70

60

50

40

Nom b r e

F r e cu e n cia d e A fila do

RPM

C ue r da

AB

RP M = NO

SIGIFICA TIV O

AC

30

A BC

20

10

1

-20

-10

10

20

30

Efecto est andarizado

Grfico 27 : Grfica normal de efectos estandarizados

35

Six Sigma Green Belt

Trabajo Integrador

D. ANOG-Proceso de corte cuchilla

Grfico 28 : ANOG

Segn las pruebas realizadas y aplicando al Anlisis de ANOG se puede apreciar en

el cuadro que el objetivo mnimo alcanzable comienza a partir de los valores indicados

de rojo hacia arriba. Desde este anlisis comienza nuestra optimizacin del proceso ya

que el anlisis nos indica que combinacin de variables nos da mayor rendimientos.

E. Anlisis grfico de variables Mltiples

Grfica de variables mltiple para Cortes/Cuchilla

1500

70

1400000

COMBINACION DE VARIABLES DONDE SE

OBTIENE NIVELES DE RENDIMIENTOS

BAJO SEGUN LAS ESPECIFICACIONES O

OBJETIVO TRAZADO = < 800 000

Cortes/Cuchilla

1200000

Cortes/Cuchilla

2000

75

Frecuencia

de A filado

10

30

1000000

800000

600000

400000

COMBINACION DE VARIABLES

DONDE SE OBTIENE

NIVELES DE RENDIMIENTOS

ALTOS SEGUN LAS

ESPECIFICACIONES O

OBJ ETIVO TRAZADO = > 800

000 Cortes/Cuchilla,

CONSIDERANDO TRABAJAR A

30 Cortes por Af ilado

200000

1500

2000

RPM

Variable de panel: Cuerda

Grfico 29 : Grfica de variables Mltiples para Cortes/Cuchilla

36

Six Sigma Green Belt

Trabajo Integrador

F. Optimizacin del modelo

Para la optimizacin del modelo se consider el mximo valor obtenido de

Cortes/Cuchilla de la Prueba ANOG ,adems se verifico esta combinacin optima

de variables crticas a travs del anlisis grafico de variables Mltiples segn el

grfico 30.

Frecuenc

30.0

[30.0]

10.0

ptimo

Alto

D

Act

1.0000 Bajo

RPM

2000.0

[2000.0]

1500.0

Cuerda

75.0

[70.0]

70.0

Compuesto

Deseabilidad

1.0000

Cortes/C

Mximo

y = 1265000.0

d = 1.0000

Grfico 30 : Optimizacin de respuesta

Grfica de contorno de Cortes/Cuchilla vs. RPM, Frecuencia de Afilado

2000

C ortes/Cuchilla

470 00 0

550 00 0

630 00 0

710 00 0

790 00 0

870 00 0

950 00 0

1 030 00 0

1 110 00 0

1900

RPM

1800

Valores fijos

C uerda 70

1700

1600

1500

10

Frecuencia de Afilado = 28.5056

RPM = 1889.15

Cortes/Cuchilla = 1157382

15

20

25

Frecuencia de Afilado

30

Grfico 31 : Grfica de contorno

37

< 4 700 00

5 500 00

6 300 00

7 100 00

7 900 00

8 700 00

9 500 00

1 0 3 0 0 0 0

1 1 1 0 0 0 0

1 1 9 0 0 0 0

>1 1 9 0 0 0 0

Six Sigma Green Belt

Trabajo Integrador

5.2 Plan Piloto

5.2.1 Grfica de control

En esta etapa se desarrolla el proceso de Cortado de Papel con los parmetros

establecidos en el Diseo Experimental (DOE), El grfico siguiente muestra los datos

del piloto, podemos observar que los datos estn bajo control estadstico.

Se puede observar que el comportamiento de la carta de control del proceso

Piloto es estable y tiene un promedio de cortes/Cuchilla de 1,030,774

Grfico 32 : Grfica de control de Plan Piloto del Proceso de Corte de Papel

38

Six Sigma Green Belt

Trabajo Integrador

5.2.2 Capacidad del proceso

Grfico 33 : Capacidad del Proceso Piloto Mejorado

39

Six Sigma Green Belt

Trabajo Integrador

5.2.3 Porcentaje de Error y Nivel Z

Grfico 34 : % de error y nivel Sigma del piloto mejorado

40

Six Sigma Green Belt

Trabajo Integrador

5.2.3 Grficas del proceso antes y despus de la mejora

Grfico 35 : Grfica de Control de Mejora del Proceso Piloto

41

Six Sigma Green Belt

Trabajo Integrador

Capacidad de proceso de Antes de la Mejora

LEI

LES

Dentro de

General

Proce sar datos

900000

LEI

Obje tivo

LES

1.2e+006

Media de la muest ra

Nmero de muestra

D esv.Est. (Dent ro)

426818

37

120824

D esv.Est. (General)

131021

Capacidad (dent ro) del potencial

Cp

0.41

CPL

CPU

-1.31

2.13

Cpk

-1.31

Capacidad general

150000

De se mpeo obse rva do

300000

450000

Exp. Dent ro de l re ndimiento

600000

750000

900000

1050000

1200000

Exp. Rendimie nto ge ne ral

PPM < LEI

1000000.00

PPM < LEI

999955.04

PPM < LEI

999847.78

PPM > LES

PPM Total

0.00

1000000.00

PPM > LES

PPM Tot al

0.00

999955.04

PPM > LES

PPM Tot al

0.00

999847.78

Pp

PPL

0.38

-1.20

PPU

Ppk

1.97

-1.20

Cpm

Capacidad de proceso de Despues de la Mejora

LEI

LES

Dentro de

General

Proce sar datos

LEI

900000

Objetivo

LES

*

1.2e+006

Media de la muest ra

1.03807e+006

Nmero de muest ra

D esv.Est. (D ent ro)

38

49092.9

D esv.Est. (General)

51000

Capacidad (dent ro) del potencial

Cp

CPL

1.02

0.94

CPU

1.10

Cpk

0.94

Capacidad general

920000

D esempeo observado

Exp. Dent ro de l re ndimiento

960000

1000000 1040000 1080000 1120000 1160000 1200000

Ex p. Rendimie nto ge ne ral

PPM < LEI

PPM > LES

0.00

0.00

PPM < LEI

PPM > LES

2458.25

486.18

PPM < LEI

PPM > LES

3391.78

749.01

PPM Total

0.00

PPM Total

2944.43

PPM Total

4140.79

Capacidad Potencial y Real del

Proceso (cpk) Cortado de Papel

Pp

PPL

PPU

0.98

0.90

1.06

Ppk

0.90

Cpm

Antes(Cp/Cpk)

Despus(Cp/Cpk)

0.41/ -1.31

1.02/0.94

Grfico 36 : Grfica de Capacidad de Proceso Antes y Despus de la Mejora

42

Six Sigma Green Belt

Trabajo Integrador

% de Error y Nivel Z Antes de la Mejora

LEI

LES

Dentro de

General

Procesar datos

LEI

900000

Objetivo

LES

*

1.2e+006

Media de la muestra

426818

Nmero de muestra

Desv.Est. (Dentro)

37

120824

Desv.Est. (General)

131021

Capacidad (dentro) del potencial

-3.92

Z.LEI

-3.92

Z.LES

Cpk

6.40

-1.31

Capacidad general

150000

Desempeo observado

Z.Bench

300000

450000

Exp. Dentro del rendimiento

600000

750000

900000

1050000

1200000

Exp. Rendimiento general

% < LEI

100.00

% < LEI

100.00

% < LEI

99.98

% > LES

% Total

0.00

100.00

% > LES

% Total

0.00

100.00

% > LES

% Total

0.00

99.98

Z.Bench

Z.LEI

-3.61

-3.61

Z.LES

5.90

Ppk

Cpm

-1.20

*

Capacidad de proceso de Despues de la Mejora

LEI

LES

Dentro de

General

Procesar datos

LEI

900000

Objetivo

LES

*

1.2e+006

Media de la muestra

1.03807e+006

Nmero de muestra

Desv.Est. (Dentro)

38

49092.9

Desv.Est. (General)

51000

Capacidad (dentro) del potencial

2.75

Z.LEI

2.81

Z.LES

Cpk

3.30

0.94

Capacidad general

920000

Desempeo observado

Z.Bench

960000 1000000 1040000 1080000 1120000 1160000 1200000

Exp. Dentro del rendimiento

Exp. Rendimiento general

% < LEI

0.00

% < LEI

0.25

% < LEI

0.34

% > LES

% Total

0.00

0.00

% > LES

% Total

0.05

0.29

% > LES

% Total

0.07

0.41

Nivel

Sigma

proceso

Cortado de Papel

Z.Bench

Z.LEI

2.64

2.71

Z.LES

3.18

Ppk

Cpm

0.90

*

Antes

Despus

-3.61 + 1.5 = -2.11

2.64 + 1.5 = 4.14

Grfico 37 : % Error y Nivel Sigma Antes y Despus de la Mejora

43

Six Sigma Green Belt

Trabajo Integrador

Grfica I de Antes de la Mejora

V a lo r indiv id ua l

800000

LC S=7 8 9 2 8 9

600000

_

X =4 2 6 8 1 8

400000

200000

LC I=6 4 3 4 7

0

1

13

17

21

O bser v acin

25

29

33

37

Grfica I de Despues de la Mejora

V a lo r ind iv id ual

1200000

LC S=1 1 8 5 3 5 0

1100000

_

X=1 0 3 8 0 7 2

1000000

900000

LC I=8 9 0 7 9 3

1

13

17

21

O bser v acin

25

29

33

37

Se puede Observar que ambas cartas estn en control, lo cual permitio en

ambos casos calcular de manera adecuada la capacidad y nivel sigma del

proceso de cortado de Papel.

Grfico 38 : Control del Proceso de Cortado de papel Antes y Despus de la

Mejora

44

Six Sigma Green Belt

Trabajo Integrador

Histograma de Cortes/Cuchilla-Antes-Despues de la MEJORA

Normal

0.000008

Variable

Antes de la Mejora

Despues de la Mejora

Distribucion

de Proceso

0.000007

Despues de

la MEJORA

Media Desv.Est. N

426818

131021 37

1038072

51000 38

Densidad

0.000006

0.000005

0.000004

0.000003

0.000002

Distribucion de

Proceso Antes

0.000001

de la MEJORA

1400000

1200000

1000000

800000

600000

400000

200000

0.000000

Datos

Se puede observar que al mejorar el proceso se diminuy la variabilidad y se

movi la media, obtenindose ahorro en trminos de COPQ de ms de $150,000 al

ao

Grfico 39 : Histograma de Cortes de Cuchilla Antes y Despus de la Mejora

45

Six Sigma Green Belt

Trabajo Integrador

5.3 Procedimientos

Se desarrollaron 2 procedimientos, el primero para asegurar la estandarizacin del

cambio de cuchilla, y tambin para garantizar la preparacin de las cuchillas antes de

su ingreso a mquina con un check list de preparacin.

1

2

Grfico 40 : Estandarizacin de cambio de cuchilla

Tambin se desarroll una aplicacin electrnica que permita el registro

actualizado y rpido de las principales variables encontradas (Frecuencia de afilacin,

RPM cuchilla, CUERDA) en la etapa de analizar. Este registro debe llenarse 2 veces al

turno para hacer efectivo el seguimiento.

Grfico 41 : Aplicacin electrnica para el registro de variables

46

Six Sigma Green Belt

Trabajo Integrador

6. Fase de Control

Tabla 16 : Plan de control de Proyecto

Descripcin del Proceso

Proceso de corte de Papel

Proceso

Nombre los

Indicadores(KIVs,

KPVs, KOVs)

xs, ys Ys

Corte de papel

Y: Cantidad de cortes

/cuchilla

Corte de papel

X1: Longitud de cuerda

Corte de papel

X2: Frecuencia de

Afilado

Corte de papel

X3: RPM

Corte de papel

X4: Marca de la cuchilla

Cliente del Proceso

Clientes internos ( almacn),

mantenimiento, control de calidad,

cliente final

Performance

Standards

Limites

especificacin y

lmites de Control

Indique

Que Verificar

Vida til de cada

800000-1200000 cuchilla,

cortes/cuchilla cumplimiento del

objetivo

Requerimiento Crtico del Cliente

Incremento de la cantidad de cortes por cuchilla

(1,200,000 cortes/cuchilla)

Tamao de

muestra

Frecuencia

Cuando

Verificar

Responsable

Quin Verifica

En cada cuchilla Prado M.

Indicador de Salida

Cantidad de cortes por cuchilla

Plan de Contingencia

Acciones Correctivas

Tipo de

Grfico de

Control

Anlisis de causas al no llegar

Grfico de

al objetivo.

control IMEvaluar que las condiciones de

R

trabajo sean las ptimas

70 - 75 mm

Trabajar con la

longitud de 70 mm

(ptimo)

Diario

Agreda

R/Hermoso

Grfico de

Evaluar que las condiciones de control IMtrabajo sean las ptimas

R

10 - 30

Cortes/Afilado

Trabajo con la

frecuencia ptima

(30 Cortes /Afilado)

Diario

Agreda

R/Hermoso

Grfico de

Evaluar que las condiciones de control IMtrabajo sean las ptimas

R

1500 - 2000

Trabajar con 2000

RPM

1 cada afilado Diario

Agreda

R/Hermoso

Grfico de

Calibrar las RPM hasta llegar al

control IMptimo

R

Agreda

R/Hermoso

Utilizar cuchilla de similar

dureza a IKS

Que se est

utilizando cuchillas

IKS(62 1) HRC

del proveedor IKS

(de mayor dureza)

47

Cada Lote de

Cuchilla

Grfico de

control IMR

Six Sigma Green Belt

Trabajo Integrador

6.1 Transferencia del proyecto al dueo del proceso

Tabla 17: Acta de entrega de proyecto

PROYECTO: Reduccin del consumo de cuchillas de un proceso de corte de papel

Caso de Negocio: El problema se daba en la seccin de corte de la lnea convertidora de papel desde marzo

2012. El defecto crtico es la variabilidad del consumo de cuchillas para corte de papel. El rendimiento promedio

de cuchillas era de 500,000 cortes/cuchilla, lo cual est por debajo del rendimiento obtenido en otras unidades

Objetivo

Incrementar y mantener un rendimiento 1,200,000 cortes por cuchilla

Obtener un ahorro anual de $ 150,000

Etapa DMAIC

Resultados

Documento Entregado

Definir

Estatuto del proyecto

Se defini el problema, equipo de trabajo, se

Cronograma de actividades y etapas del

encontraron las necesidades del cliente. Se desarroll el

proyecto

Plan detallado del proyecto

Reporte de CTQ y CTP identificados

Medir

Se identificaron las variables del proceso, se realiz el

levantamiento de los datos

Analizar

Se determinaron las causas raices y se implement las

Diagrama Causa efecto

mejoras.

Matriz FMEA

Se logr determinar las 3 indicadores a controlar

Plan de Medicin.

(longitud de cuerda, Frecuencia de corte, RPM )

Mejorar

Controlar

Desarrollo del plan de control de proceso

Control Financiero

Diagrama de proceso de bloque

Resultados del Plan piloto (validado con

DOE)

Plan de control

Plan de beneficios financieros

Entrega del Proyecto a Propietario

Control Financiero 1er ao

Actividad realizada por el propietario

Control Financiero 2do ao

Actividad realizada por el propietario

Asistentes:

Jefe de Produccin

Supervisor del Proceso / Dueo del proceso

Green Belts

Acuerdos

El Jefe de Produccin se hace responsable de llevar adelante la implementacin total, control y reporte de los

beneficios del presente proyecto durante los aos 2013-2014 y 2015.

48

Six Sigma Green Belt

Trabajo Integrador

6.2 Control operativo y financiero

6.2.1 Grficas de control de las variables crticas

A continuacin, se presenta las Grficas de control para las variables crticas del

proceso. Se observa que las variables se han mantenido dentro de los lmites de control.

Grfico 42 : Carta de control-cantidad de cortes por cuchilla

Grfico 43 : Carta de control para la variable cuerda

49

Six Sigma Green Belt

Trabajo Integrador

Grfico 44 : Carta de control para la variable RPM

6.3 Mecanismos de control

Se entregaron las siguientes ayudas visuales para el control:

Diferencia entre el buen y mal estado de Piedras de afilacin

Grfico 45 : Diferencia entre el buen y mal estado de Piedras de afilacin

50

Six Sigma Green Belt

Trabajo Integrador

Correcta de Ubicacin de piedra que garantice una cuerda de 70 mm

Grfico 46 : Correcta de Ubicacin de las Piedras de afilacin

Finalmente se agreg a los requisitos de compra para cuchilla, la dureza, el cual fue

entregado en un documento al rea de compras.

iks

IKS KLINGELNBERG GmbH

In der Fleute 18

D-42897 Remscheid

Tel: +49 (0)2191 / 969 - 0

FAX: +49 (0)2191 / 969-116

KLINGELNBERG

Certificate

for

Chromalit Log Saw Blades

We certify, that we produce all Log Saw blades with the following

parameters respectively steel grade:

- Geometrical Tolerances:

- Hardness

- Tension:

- Origin of steel:

- Steel quality

- Composition

- Weight

- Density

According to OEM or closer

62 -1 HRC

0,1 0,4

Germany

1.2379 / D2

1,5%C; 12%Cr; 0,9%Mo; 0,9%V

approximately 6,5 kg / 610 mm blade

approximately 27 kg / 1000 mm blade

7,7 kg / dm

We certify in addition, that we check every single blade and that therefore

all blades are within the above standing tolerances. We check all other

tolerances according to the standard of DIN EN ISO 9001 : 2008 .

Remscheid 13th August 2012

IKS Klingelnberg GmbH

Grfico 47 : Certificado de dureza requerida para la cuchilla

51

Six Sigma Green Belt

Trabajo Integrador

6.4 Ahorro y control financiero

Tabla 18 : Ahorro financiero

Nmero de Logs/da(24hrs)

Rollos da promedio

Rollos al Mes (26 das)

Precio Cuchilla $

40,000

1,120,000

29,120,000

350

Proceso

Cortes/ Cuchilla

Actual

439,495

Mejora

estimada

1,038,072

Ahorro en cuchillas

Ahorro estimado mensual $:

# Cuchillas

67

29

38

13,300

159,600

Ahorro estimado anual $:

El ahorro estimado anual, calculado a partir de la mejora implementada (plan piloto) es

de $159,600.

Tabla 19 : Cuadro de control financiero

Mes

feb-13

Mtrica

Efecto

Financiero

1,038,072

$12,600

Acumulado Fecha reporte Responsable

$12,600

mar-13

abr-12

may-12

jun-12

jul-12

ago-12

set-12

oct-12

nov-12

dic-12

52

28-feb

Supervisor

Six Sigma Green Belt

Trabajo Integrador

6.4.1 Impacto del tiempo de cambio de cuchilla sobre el ahorro de cuchillas

El cambio de cuchilla es en promedio de 1 hora y si eso lo convertimos en

costo horas /Hombre es aproximadamente S/. 272 al mes (asumiendo que se

cambiaron 32 cuchillas en el mes)

Respecto al calibre de papel no se tom en cuenta dentro de las variables

criticas ya que el calibre del papel utilizado en el producto final es de la misma

caracterstica segn requerimiento de la empresa papelera.

Por tal razn no fue incluida como una variable crtica sobre el nmero de

cortes por cuchilla por ser el efecto irrelevante.

Tabla 20 : Impacto del tiempo de cambio de cuchilla

Sueldo Operario

Horas trabajadas (mes)

(S/.)

1500

Costo por

Recambio

Cuchilla x

mes(Soles)

272.73

176

Ahorro en soles al mes

en cuchillas

32130

53

Horas Invertidas

por cambio de

cuchilla

1

% el costo de

Recambio

respecto ahorro

Cuchillas

0.85

Six Sigma Green Belt

Trabajo Integrador

7. Anexos

Anexo 1: Cantidad de cortes por cuchilla antes de la mejora

Cortes/ cuchilla

Julio Noviembre

2012

507,506

258,790

406,556

299,488

533,300

446,362

374,670

316,146

540,300

291,640

699,521

434,818

603,150

440,314

228,308

393,519

613,038

453,414

323,298

387,112

282,800

377,044

474,942

856,166

326,760

604,284

364,690

742,644

273,426

474,194

350,318

593,390

265,308

453,039

350,867

526,436

249448

54

Six Sigma Green Belt

Trabajo Integrador

Anexo 2: Cantidad de cortes por cuchilla Despus de la mejora

Cortes/ cuchilla

Febrero del 2013

1025042 1095693

1092583 1021655

1051802 1057427

1041131 1109509

1095898 990254

1059279 986245

1020511 996131

985332 1098094

1001453 1100198

934706 1086792

1066277 944298

963632 1032021

1021045 978982

1068729 982889

950991 998205

1095718 1126484

1061321 1061453

1081928 1024889

55

Six Sigma Green Belt

Trabajo Integrador

Anexo 3: Aplicacin de registro y control de variables

56

Six Sigma Green Belt

Trabajo Integrador

8. Bibliografa consultada

BAHENA QUINTANILLA, Miguel

2006.

Aplicacin De La Metodologa Seis Sigma Para Mejorar La

Calidad Y Productividad De Una Planta De Bebidas.

BESTERFIELD, DALE H

1994

Control de calidad. Cuarta Edicin. Mxico: Prentice Hall.

GARZA LEON, Ubaldo y GLORIA DE LA GARZA, Roberto

1995.

Implementacin De Sistema De Calidad Seis Sigma.

JURAN, Joseph

1990

Juran y la planificacin para la calidad. Madrid: Daz de Santos.

MINITAB INC.

2006

Help. Minitab 15.1.1.0.USA: MINITAB INC.

MINITAB INC.

2006

Statguide. Minitab 15.1.1.0.USA: MINITAB INC.

MONTGOMERY, Douglas C

2004 Diseos de anlisis y Experimentos. 2nd Edition. USA:. John Wiley & Sons, Inc.,

Arizona State University

RON BASU

2009

"Implementing Six Sigma and Lean: A Practical Guide to

Tools and Techniques". (Primera Edicin)

TANCO RAINUSSO, Pablo Martin

2008

"Metodologa para la aplicacin del Diseo de Experimentos

(DOE) en la industria

THOMAS PYZDEK

2003

Six Sigma Handbook A Complete Guide for Green Belts,

Black Belts, and Managers at All Levels. Copyright 2003 by

The McGraw-Hill

57

Vous aimerez peut-être aussi

- Auditoría a los sistemas de información de costos y presupuestosD'EverandAuditoría a los sistemas de información de costos y presupuestosPas encore d'évaluation

- Modulo III Taller VelasDocument55 pagesModulo III Taller VelasMicaSosaPas encore d'évaluation

- Proyecto DMAICDocument39 pagesProyecto DMAICCeci Mejia Sandoval100% (1)

- El reto de la innovación en la empresa industrial: La experiencia uruguaya. Un largo camino hacia la competitividadD'EverandEl reto de la innovación en la empresa industrial: La experiencia uruguaya. Un largo camino hacia la competitividadPas encore d'évaluation

- Mantenimiento de Transformadores-Tratamiento y Regeneracion de Aceites - T..Document66 pagesMantenimiento de Transformadores-Tratamiento y Regeneracion de Aceites - T..Pdro LuyoPas encore d'évaluation

- Tema 4. Documentos Escritos Al Servicio de La Comunicación Empresarial.Document7 pagesTema 4. Documentos Escritos Al Servicio de La Comunicación Empresarial.Ichy GalánPas encore d'évaluation

- Six Sigma PDFDocument24 pagesSix Sigma PDFRaissa RaissaPas encore d'évaluation

- Unidad 3 Control de Calidad en LineaDocument21 pagesUnidad 3 Control de Calidad en LineaDerian Zaragoza73% (11)

- Planta de Papel CompletaDocument262 pagesPlanta de Papel CompletaDavid Gato QPas encore d'évaluation

- Tsedema-Dgeira RamirDocument11 pagesTsedema-Dgeira RamirChristian Yair Maya Plata100% (1)

- Guia de Embalaje InacifDocument22 pagesGuia de Embalaje InacifJacqueline Abigail Aroche Peña100% (1)

- Tesina Magister en Gestion de Activos y Mantenimiento - Javier Gonzalez Airola New PDFDocument63 pagesTesina Magister en Gestion de Activos y Mantenimiento - Javier Gonzalez Airola New PDFGustavo GustavoPas encore d'évaluation

- Proyecto de Implementacion de Tablets.Document35 pagesProyecto de Implementacion de Tablets.Anonymous 99ztUY1Pas encore d'évaluation

- Proyecto QFDDocument20 pagesProyecto QFDOlegario OrtizPas encore d'évaluation

- Roles de QA en Poyectos AgilesDocument40 pagesRoles de QA en Poyectos AgilesDigital Harbor Bolivia100% (1)

- Trabajo Six Sigma FinalDocument24 pagesTrabajo Six Sigma FinalhoracioalexanderPas encore d'évaluation

- Tarea 7Document9 pagesTarea 7NicoraPas encore d'évaluation

- Pontificia Universidad Católica Del Perú: Instituto para La CalidadDocument60 pagesPontificia Universidad Católica Del Perú: Instituto para La CalidadDfernandoPas encore d'évaluation

- PROYECTODocument8 pagesPROYECTOCoronel AdriánPas encore d'évaluation

- Cap 10Document34 pagesCap 10Andres Washington Muggi CisnerosPas encore d'évaluation

- TGS CalidadDocument11 pagesTGS CalidadNayeli MartinezPas encore d'évaluation

- Naid Naid-532 Material 003Document20 pagesNaid Naid-532 Material 003YanetPas encore d'évaluation

- Actividad 3.2Document26 pagesActividad 3.2Alexander Arandia AldanaPas encore d'évaluation

- Ejemplo Trabajo Final SicassDocument75 pagesEjemplo Trabajo Final SicassSandra Ch.Pas encore d'évaluation

- Unidad 5Document54 pagesUnidad 5Astrid FloresPas encore d'évaluation

- Monografia Six Sigma 2018.Document38 pagesMonografia Six Sigma 2018.Judith Gianina Delgado GutierrezPas encore d'évaluation

- Actividad 1-Segundo Corte-Leonardo Silva 26160165Document8 pagesActividad 1-Segundo Corte-Leonardo Silva 26160165Jesus Gabriel Sanchez PaezPas encore d'évaluation

- Tesis de ReferenciaDocument327 pagesTesis de ReferenciaPiero Varillas100% (1)

- Rediseño de ProcesosDocument32 pagesRediseño de ProcesosDew EiPas encore d'évaluation

- Manual Intervencion Pais - Fase MedirDocument39 pagesManual Intervencion Pais - Fase MedirLAEM90Pas encore d'évaluation

- Tesis Lopez - AliagaDocument128 pagesTesis Lopez - AliagaGabriel Sampedro100% (1)

- Universidad Tecnologica de La Costa Grande de Guerrero Reclutamiento en El Área de CalidadDocument41 pagesUniversidad Tecnologica de La Costa Grande de Guerrero Reclutamiento en El Área de CalidadCesar Pineda MilianPas encore d'évaluation

- Proceso Productivo y Lean ManufacturingDocument16 pagesProceso Productivo y Lean Manufacturingedrian PlataPas encore d'évaluation

- Herramientas de Mejora Continua PDFDocument20 pagesHerramientas de Mejora Continua PDFEric SandovalPas encore d'évaluation

- Control Estadistico de La Calidad y Seis Sigma (Reparado)Document63 pagesControl Estadistico de La Calidad y Seis Sigma (Reparado)stevenPas encore d'évaluation

- Rios QMDocument170 pagesRios QMalanPas encore d'évaluation

- Tarea 7 Carne 18001243Document12 pagesTarea 7 Carne 18001243Duglas Lazaro100% (1)

- Beneficios de Un Proyecto de Optimización e Importancia en La Toma de DecisionesDocument20 pagesBeneficios de Un Proyecto de Optimización e Importancia en La Toma de DecisionesJoshua LeePas encore d'évaluation

- Conclusion Implementación ISO 9001 2015 Plasticos Nicaragua Trabajo FinalDocument37 pagesConclusion Implementación ISO 9001 2015 Plasticos Nicaragua Trabajo FinalEncanto VariedadesPas encore d'évaluation

- Proyecto de Aula ET FinalDocument19 pagesProyecto de Aula ET FinalJulian PintoPas encore d'évaluation

- Final - Control de CalidadDocument35 pagesFinal - Control de Calidadjosimar valdesPas encore d'évaluation

- Trabajo de Investigación - G2Document23 pagesTrabajo de Investigación - G2jesusfernandezarias15Pas encore d'évaluation

- Actividad 4 - Procesos y Herramientas-Parte 1Document6 pagesActividad 4 - Procesos y Herramientas-Parte 1sebastian suarezPas encore d'évaluation

- TC1 Grupo - 37Document11 pagesTC1 Grupo - 37Fernando BolañosPas encore d'évaluation

- OUTSOURCINGDocument16 pagesOUTSOURCINGKevinPas encore d'évaluation

- Manual Del Módulo 1 MANUAL DE CALIDADDocument20 pagesManual Del Módulo 1 MANUAL DE CALIDADOrange JvicePas encore d'évaluation

- Actividad 2Document14 pagesActividad 2sandyPas encore d'évaluation

- Tarea4 Adminmod1 PDFDocument16 pagesTarea4 Adminmod1 PDFadrianaPas encore d'évaluation

- Dmaic MudasDocument25 pagesDmaic MudasAndrés CastroPas encore d'évaluation

- TC3 GCP 06Document43 pagesTC3 GCP 06Iván SolartePas encore d'évaluation

- Control Estadistico de La CalidadDocument15 pagesControl Estadistico de La CalidadMassiel Toruño100% (1)

- Trabajo ReingenieríaDocument19 pagesTrabajo ReingenieríaHelios Seth Pérez GómezPas encore d'évaluation