Académique Documents

Professionnel Documents

Culture Documents

Plan Maestro de La Producción

Transféré par

Alonso ChiChi PeraltaCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Plan Maestro de La Producción

Transféré par

Alonso ChiChi PeraltaDroits d'auteur :

Formats disponibles

PLAN MAESTRO DE LA PRODUCCIN (MPS) Evolucin y Nuevas Proyecciones

ACTIVIDAD N. 3

Investiga y elabora un ensayo crtico sobre la evolucin del MRP

PLANEACION DE LOS REQUERIMIENTOS DE MATERIALES (MRP) Nexos Comunes

y Diferencia MRP I Y MRP II

Antecedentes del Plan Maestro de la Produccin (MPS)

El M.R.P. (material requirements planning systems) Nace y se desarrolla en

Estados Unidos a partir de la dcada de los 60, como un paquete informtico

capaz de dar una respuesta puntual al clculo y planeacin de las necesidades

de materiales derivadas de un programa de produccin industrial; est

orientada fundamentalmente a la gestin de una previsin en funcin de un

forescast (capacidad de prediccin).

Fue Joseph Orlicky el pionero en sistematizar todo el conocimiento existente en

aquel momento mediante la publicacin en 1975 de un magnfico libro,

Material Requirement Planning, al cual se le considera como clsico en esta

materia, sobre todo si tenemos en cuenta que correga las practicas ya

existentes en ms de 700 empresas manufactureras.

El plan maestro de produccin es un plan de produccin futura de los artculos

finales durante un horizonte de planeacin a corto plazo que, por lo general,

abarca de unas cuantas semanas a varios meses. El MPS establece el volumen

final de cada producto que se va a terminar cada semana del horizonte de

produccin a corto plazo. Los productos finales son productos terminados o

componentes embarcados como productos finales. Los productos finales

pueden embarcarse a clientes o ponerse en inventario. Los gerentes de

operaciones se renen semanalmente para revisar los pronsticos del

mercado, los pedidos de cliente, los niveles de inventario, la carga de

instalaciones y la informacin de capacidad, de manera que puedan

desarrollarse los programas maestros de produccin.

Objetivos

1. Programar productos finales para que se terminan con rapidez y cuando

se hayan comprometido ante los clientes.

2. Evitar sobrecargas o subcargas de las instalaciones de produccin, de

manera que la capacidad de produccin se utilice con eficiencia y resulte

bajo el costo de produccin.

El plan maestro de produccin se puede considerar como divididos en cuatro

secciones, cada una de ellas separada por un tiempo al que se conoce como

barrera temporal. La primera parte incluye las semanas iniciales del programa

y se identifica como congelada; la parte subsecuente de las siguientes

semanas se conoce como en firme; la siguiente, de unas cuantas semanas, se

conoce como completa; y la ltima parte, tambin de pocas semanas, como

abierta.

Congelada significa que esta primera parte del plan maestro de

produccin no puede modificarse, excepto bajo circunstancias

extraordinarias y slo con autorizacin de los niveles ms elevados de la

organizacin, por lo general, los cambios en esta seccin estn

prohibidos, ya que sera muy costoso revertir los planes de adquisicin

de materiales y de produccin de piezas de los productos.

En firme significa que puede haber cambios en esta seccin, pero slo

en situaciones excepcionales, en esta seccin se evita el cambio en la

programacin por las mismas razones que en la seccin congela.

Completa significa que se ha asignado a los pedidos toda la capacidad

de produccin disponible. Se pueden hacer cambios en la seccin

completa del programa, afectando slo ligeramente a los costos de

produccin, pero no es muy seguro cul ser el efecto en la satisfaccin

del cliente.

Abierta significa que no se ha asignado toda la capacidad de

produccin, y es en esta seccin que normalmente se acomoda la

programacin de nuevos pedidos.

Orgenes

Demanda Independiente: Se entiende por demanda independiente aquella

que se genera a partir de decisiones ajenas a la empresa, por ejemplo la

demanda de productos terminados acostumbra a ser externa a la empresa en

el sentido en que las decisiones delos clientes no son controlables por la

empresa.

Demanda dependiente: Es la demanda que surge al elaborar ciertos

productos que generan nuevas necesidades de materiales y componentes. El

M.R.P. Bsicamente hace el clculo de las llamadas necesidades netas de

materiales, teniendo en cuenta el programa de produccin, las existencias

disponibles y los pedidos pendientes de recibir, estableciendo en qu momento

han de lanzarse las rdenes de compra para cada componente y articulo, as

como el tamao delos pedidos.

Recurso Tiempo

El tiempo es una simple medida. La percepcin de no tener tiempo se debe a

una mala seleccin o distribucin de las acciones realizadas. Administrar el

tiempo realmente significa administrarse uno mismo, de tal manera que se

pueda optimizar el rendimiento del tiempo de que se dispone.

Caractersticas del Tiempo

El ms importante de los recursos.

El ms atpico de los recursos.

El recurso ms equitativo: todos tenemos el mismo.

Un recurso limitado y caduco por definicin: hagamos lo que hagamos se

nos acaba.

Recurso inelstico: ni ahorrarse, ni acumularse, ni prestarse.

El ms indispensable de los recursos: ninguna accin humana puede

realizarse sin tiempo.

Recurso insustituible.

Recurso inexorable: no podemos variar ni su direccin, ni su sentido, ni

su cadencia. Lo ms que podemos hacer es utilizarlo mejor o peor, a

medida que va llegando.

Recurso Paradjico: Todos disponemos de Todo el tiempo del mundo.

Podemos quejarnos de cmo lo usamos, pero nunca de no tenerlo.

Recurso incontrolable: Podemos controlar nuestras acciones, pero no el

tiempo.

Metodologa Bsica Para El Clculo De Plan Maestro De Produccin

Determinar la cantidad a producir por semana

Determinar el lmite de tiempo Horizonte del programa maestro de

produccin

Cuantificar los pedidos: contar con los registros de las unidades que

ordena exactamente del cliente y cuando requiere la entrega.

Se determina el PMP el cual debe cubrir los pedidos antes del lmite de

tiempo.

Programacin De La Produccin

La programacin de la produccin, o mejor denominada scheduling, es una

respuesta operativa para optimizar la produccin de un bien o servicio. El

scheduling es una de las actividades ms relevantes y complejas en el arsenal

de la gestin de la produccin.

Actividad que consiste en la fijacin de planes y horarios de la produccin, de

acuerdo a la prioridad de la operacin por realizar, determinado as su inicio y

fin, para lograr el nivel ms eficiente. La funcin principal de la programacin

de la produccin consiste en lograr un movimiento uniforme y rtmico de los

productos a travs de las etapas de produccin.

El programa de produccin es afectado por:

Materiales

Capacidad de personal

Capacidad de produccin de la maquinaria

Sistemas de produccin

La funcin de la programacin de produccin tiene como finalidad la siguiente:

Prever las prdidas de tiempo o las sobrecargas entre los centros de

produccin.

Mantener ocupada la mano de obra disponible.

Cumplir con los plazos de entrega establecidos.

Medios de Programacin de la Produccin:

Grafica de Barras: Muestra las lneas de tendencia.

Grafica de Gantt: Se utiliza en la resolucin de problemas relativamente

pequeos y de poca complejidad.

Camino crtico: Se conoce tambin como teora de redes, es un mtodo

matemtico que permite una secuencia y utilizacin ptima de los

recursos.

Pert-Cost: Es una variacin del camino crtico, en la cual adems de

tener como objetivo minimizar el tiempo, se desea lograr el mximo de

calidad del trabajo y la reduccin mnima de costos.

Implementacin del Plan Maestro de la Produccin

El plan maestro de produccin es una herramienta que sirva para la plantacin

de los recursos que se necesitarn para la produccin en un periodo a evaluar

en particular. Sin embargo este plan de produccin no sacado de la nada es un

clculo vinculado al plan de ventas que es estructurado por mercadotecnia y el

departamento de ventas.

La implementacin del Plan Maestro de la Produccin va a desarrollar 2

funciones bsicas:

Va a concretar el plan agregado tanto en unidades como en tiempo.

Va a facilitar con su mayor desagregacin la obtencin de un plan

aproximado de capacidad.

Para llegar a un Plan Maestro de la Produccin viable desde el punto de vista de

la capacidad. Se tiene que llevar a cabo un proceso de desagregacin, puede

tener 2 orgenes:

Partir del plan agregado de produccin.

Partir de las previsiones de ventas a medio plazo

Seguimiento y Retroalimentacin De Los Datos Obtenidos

La realimentacin, tambin denominada retroalimentacin o feedback, significa

ida y vuelta es, el proceso de compartir observaciones, preocupaciones y

sugerencias, con la intencin de recabar informacin, para intentar mejorar el

funcionamiento de una organizacin.

Para que la mejora continua sea posible, la realimentacin tiene que ser

pluridireccional, es decir, tanto entre iguales como en el escalafn jerrquico,

en el que debera funcionar en ambos sentidos, de arriba para abajo y de abajo

para arriba

Objetivos de la retroalimentacin de resultados:

Minimizar el tiempo de finalizacin.

Maximizar la utilizacin (lo que hace efectivo el uso del personal y del

equipamiento).

Minimizar el inventario del trabajo en curso.

Minimizar el tiempo de espera de los clientes.

Los gerentes operacionales deben hacer un seguimiento de los niveles de

inventario y hacer ajuste dentro del proceso de planeacin y control de la

produccin, cuando se descubre, cuando se descubre que la produccin real se

desva de la planeada. Estos ajustes pueden implicar decisiones hacer

inventarios reducir los inventarios o cambiar los procedimientos y las doctrinas

de operacin de en los inventarios. El control en los inventarios no se logra sin

llevar cabo las 3 actividades siguientes:

Seguimiento del desempeo y de los inventarios.

Retroalimentacin para quienes toman las decisiones, comparado el

desempeo y uso delos materiales actuales con lo planeado.

Ajustar los productos del proceso de conversin, en especial de los insumos de

capital en los inventarios.

MRP I

Descripcin: El MRP I (Material Requierement Planning) o planificador de las

necesidades de material, es el sistema de planificacin de materiales y gestin

de stocks que responde a las preguntas de, cunto y cundo aprovisionarse de

materiales. Este sistema da por rdenes las compras dentro de la empresa,

resultantes del proceso de planificacin de necesidades de materiales.

mbito: Mediante este sistema se garantiza la prevencin y solucin de errores

en el aprovisionamiento de materias primas, el control de la produccin y la

gestin de stocks.

La utilizacin de los sistemas MRP conlleva una forma de planificar la

produccin caracterizada por la anticipacin, tratndose de establecer qu se

quiere hacer en el futuro y con qu materiales se cuenta, o en su caso, se

necesitaran para poder realizar todas las tareas de produccin.

Beneficios/ Implicaciones: Los beneficios ms significativos son:

Satisfaccin del cliente

Disminucin del stock

Reduccin de las horas extras de trabajo

Incremento de la productividad

Menores costos, con lo cual, aumento en los beneficios

Incremento de la rapidez de entrega

Coordinacin en la programacin de produccin e inventarios

Rapidez de deteccin de dificultades en el cumplimiento de la

programacin

Posibilidad de conocer rpidamente las consecuencias financieras de

nuestra planificacin

MRP II

Descripcin: El sistema MRP II, planificador de los recursos de fabricacin, es

un sistema que proporciona la planificacin y control eficaz de todos los

recursos de la produccin.

El MRP II implica la planificacin de todos los elementos que se necesitan para

llevar a cabo el plan maestro de produccin, no slo de los materiales a

fabricar y vender, sino de las capacidades de fbrica en mano de obra y

mquinas.

Este sistema de respuesta a las preguntas, cunto y cundo se va a producir, y

a cules son los recursos disponibles para ello.

mbito: Los sistemas MRP II han sido orientados principalmente hacia la

identificacin de los problemas de capacidad del plan de produccin

(disponibilidad de recursos frente al consumo planificado), facilitando la

evaluacin y ejecucin de las modificaciones oportunas en el planificador.

Para ello y, a travs del plan maestro de produccin y las simulaciones del

comportamiento del sistema productivo de la empresa, se tendr el control

para detectar y corregir las incidencias generadas de una manera gil y rpida.

Beneficios/aplicaciones: Este sistema aporta los siguientes beneficios para la

empresa:

Disminucin de los costes de Stocks

Mejoras en el nivel del servicio al cliente.

Reduccin de horas extras y contrataciones temporales

Reduccin de los plazos de contratacin.

Incremento de la productividad.

Reduccin de los costes de fabricacin.

Mejor adaptacin a la demanda del mercado.

Diferencias entre MRP I Y MRP II

Ventajas

Vous aimerez peut-être aussi

- La Herencia en El Derecho RomanoDocument11 pagesLa Herencia en El Derecho RomanoGabriel SchorbogthPas encore d'évaluation

- Balance de LineaDocument61 pagesBalance de LineaDanny Edward Vega80% (5)

- Hallazgos de auditoría: atributos, pasos y priorizaciónDocument4 pagesHallazgos de auditoría: atributos, pasos y priorizaciónYOLANDAPas encore d'évaluation

- El Pizarrón EncantadoDocument14 pagesEl Pizarrón EncantadoAlan Jimenez100% (1)

- Resumen El Hombre y La MuerteDocument2 pagesResumen El Hombre y La MuerteJesus Dolphin100% (1)

- Intervención Logopédica en Trastornos Del Espectro Autista y en La Deficiencia MentalDocument13 pagesIntervención Logopédica en Trastornos Del Espectro Autista y en La Deficiencia MentalCharlotte Ornella Soto SantinPas encore d'évaluation

- Enfoque Sistemico VS Enfoque ReduccionistaDocument7 pagesEnfoque Sistemico VS Enfoque ReduccionistaLuñis Luis Huaman100% (5)

- Requisitos Ws 2022Document1 pageRequisitos Ws 2022Alonso ChiChi PeraltaPas encore d'évaluation

- Producto Académico NDocument11 pagesProducto Académico NAlonso ChiChi PeraltaPas encore d'évaluation

- Requisitos KW 2022Document1 pageRequisitos KW 2022Alonso ChiChi PeraltaPas encore d'évaluation

- Escuela de VeranobasketDocument1 pageEscuela de VeranobasketAlonso ChiChi PeraltaPas encore d'évaluation

- AQP-0000190-kardex Al 31DIC2015Document9 pagesAQP-0000190-kardex Al 31DIC2015Alonso ChiChi PeraltaPas encore d'évaluation

- Penicilinas BetalactamicosDocument4 pagesPenicilinas BetalactamicosPablo Arturo Lagunes LopezPas encore d'évaluation

- Producto Académico N3-Mate2.1Document1 pageProducto Académico N3-Mate2.1Alonso ChiChi PeraltaPas encore d'évaluation

- Escuela de VeranotaekwondoDocument1 pageEscuela de VeranotaekwondoAlonso ChiChi PeraltaPas encore d'évaluation

- Dilema Normas de Realizacion 5Document6 pagesDilema Normas de Realizacion 5Ceci_SunshinePas encore d'évaluation

- Solicitud UniversidadDocument1 pageSolicitud UniversidadAlonso ChiChi PeraltaPas encore d'évaluation

- Importancia de Los StocksDocument3 pagesImportancia de Los StocksAlonso ChiChi PeraltaPas encore d'évaluation

- Asistencia TecnicaDocument1 pageAsistencia TecnicaJose Inga RuizPas encore d'évaluation

- Ruta Translado PersonalDocument1 pageRuta Translado PersonalAlonso ChiChi PeraltaPas encore d'évaluation

- Manual NDocument165 pagesManual NMaria Jose GuerronPas encore d'évaluation

- Tipos de RazonamientosDocument11 pagesTipos de RazonamientosItzelClaroPas encore d'évaluation

- L PizarroDocument2 pagesL PizarroAlonso ChiChi PeraltaPas encore d'évaluation

- Caso Practico Prestación de Estados FinancierosDocument8 pagesCaso Practico Prestación de Estados FinancierosAxlEdgardoCuaylaCutipaPas encore d'évaluation

- Ingredient EsDocument3 pagesIngredient EsAlonso ChiChi PeraltaPas encore d'évaluation

- A0497 MA Planeamiento Estrategico ED1 V1 2015Document137 pagesA0497 MA Planeamiento Estrategico ED1 V1 2015Alonso ChiChi PeraltaPas encore d'évaluation

- Tipos de RazonamientosDocument11 pagesTipos de RazonamientosItzelClaroPas encore d'évaluation

- Costos Conceptos BasicosDocument14 pagesCostos Conceptos BasicosJohanna RamosPas encore d'évaluation

- Television AnnaDocument6 pagesTelevision AnnaAlonso ChiChi PeraltaPas encore d'évaluation

- Asistencia de La ImpulsadoraDocument1 pageAsistencia de La ImpulsadoraAlonso ChiChi PeraltaPas encore d'évaluation

- Psicología General Control de Electura #02Document4 pagesPsicología General Control de Electura #02Alonso ChiChi PeraltaPas encore d'évaluation

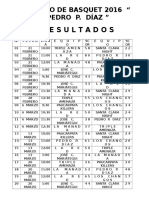

- Torneo de Basquet 20167Document3 pagesTorneo de Basquet 20167Alonso ChiChi PeraltaPas encore d'évaluation

- Solucion Problema 3 y 4 GuiaDocument5 pagesSolucion Problema 3 y 4 GuiaAlonso ChiChi PeraltaPas encore d'évaluation

- Cerro Del Aguila Ingenieria Basica Subestaciones 31 Octubre 2010 FinalDocument19 pagesCerro Del Aguila Ingenieria Basica Subestaciones 31 Octubre 2010 FinalAlonso ChiChi PeraltaPas encore d'évaluation

- Roberto Rguez Guerra. LA TRADICIÓN POLÍTICA LIBERALDocument10 pagesRoberto Rguez Guerra. LA TRADICIÓN POLÍTICA LIBERALRoberto Rodríguez GuerraPas encore d'évaluation

- Narrativa Periodistica Casals Carro PDFDocument25 pagesNarrativa Periodistica Casals Carro PDFCarlos NejraPas encore d'évaluation

- 1 Tecnologia Textil I G Disen ModaDocument10 pages1 Tecnologia Textil I G Disen ModapuertomolPas encore d'évaluation

- Formulas accionamientos eléctricos menos deDocument3 pagesFormulas accionamientos eléctricos menos deDavid Mosquera BonillaPas encore d'évaluation

- Canciones 14 Domingo OrdinarioDocument3 pagesCanciones 14 Domingo Ordinariocristhianjm11Pas encore d'évaluation

- Castellano 4to A .Document3 pagesCastellano 4to A .Marian DelgadoPas encore d'évaluation

- La Motivacion en La Perspectiva de Su Desarrollo Teórico - Taller 1Document8 pagesLa Motivacion en La Perspectiva de Su Desarrollo Teórico - Taller 1Doraliza Oravia Vargas GuzmánPas encore d'évaluation

- Febrero 2023 2 Semana Modelo DDocument4 pagesFebrero 2023 2 Semana Modelo DYaiza OteroPas encore d'évaluation

- 0595 512 Prov Admitidos-1Document33 pages0595 512 Prov Admitidos-1Jacinto SolanasPas encore d'évaluation

- Coleccion de 100 Sermones2 PDFDocument160 pagesColeccion de 100 Sermones2 PDFjorcalcoPas encore d'évaluation

- Sesión de tutoría sobre el estrés de las comparacionesDocument1 pageSesión de tutoría sobre el estrés de las comparacionesrosarioPas encore d'évaluation

- Ponencia - Rojas GalarzaDocument16 pagesPonencia - Rojas GalarzalinantineoPas encore d'évaluation

- Prólogo de Gustavo Adolfo Bécquer enDocument1 pagePrólogo de Gustavo Adolfo Bécquer enGustavoPas encore d'évaluation

- Evaluación constructiva para mejorar el aprendizaje en Ética y ValoresDocument29 pagesEvaluación constructiva para mejorar el aprendizaje en Ética y ValoresMartinchito RuizPas encore d'évaluation

- Espiritistas y Médiums en El Siglo XIX. TártarusDocument16 pagesEspiritistas y Médiums en El Siglo XIX. TártarusLayla MartinezPas encore d'évaluation

- Original Edipo ReyDocument7 pagesOriginal Edipo Reyjaque0010Pas encore d'évaluation

- Solucion de ConflictosDocument2 pagesSolucion de ConflictosJosé Diovan Montilla ErazoPas encore d'évaluation

- De Sensibilización SistemáticaDocument4 pagesDe Sensibilización SistemáticaJheyson Cesar Garcia ApacllaPas encore d'évaluation

- Pasantías en Gobernación PortuguesaDocument78 pagesPasantías en Gobernación PortuguesamajomartignettiPas encore d'évaluation

- Trabajjos de CalculoDocument9 pagesTrabajjos de CalculoJosé NuñezPas encore d'évaluation

- Leccion II Introduccion Al Derecho Universidad de AntofagastaDocument41 pagesLeccion II Introduccion Al Derecho Universidad de AntofagastaCarlosCabezasPas encore d'évaluation

- Mujeres Peruanas en La HistoriaDocument375 pagesMujeres Peruanas en La HistoriaBgonzalezPas encore d'évaluation

- La amenaza del espiritismo seductorDocument54 pagesLa amenaza del espiritismo seductorRudy C. YanesPas encore d'évaluation

- Resumen Del Análisis Del Libro La Función Del ArteDocument2 pagesResumen Del Análisis Del Libro La Función Del ArteOrlando NegronPas encore d'évaluation

- Autobiografía PedagógicaDocument7 pagesAutobiografía PedagógicaVelasquezCameloPas encore d'évaluation