Académique Documents

Professionnel Documents

Culture Documents

Kkfshs

Transféré par

miguelTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Kkfshs

Transféré par

miguelDroits d'auteur :

Formats disponibles

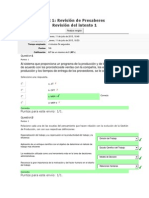

Universidad de Crdoba

Escuela Politcnica Superior

INGENIERA DE FABRICACIN

Bloque III. Coleccin de problemas resueltos y propuestos de

punzonado, troquelado, embuticin y desarrollo de chapa

Eduardo Trujillo Flores

Guillermo Guerrero Vacas

Crdoba, marzo de 2016

Formulario y tablas

FORMULARIO

Frmulas y tablas para troquelado y punzonado

Figura 1. Esquema del proceso de corte por troquelado

Fuerza Total troquelado/punzonado

= +

Ft fuerza total en el troquelado

Fc fuerza de corte de troquelado

Fext- fuerza de extraccin de la pieza

La fuerza de extraccin debe tenerse en cuenta en el prensa chapas o extractor para desengancharla del

punzn.

=

= ( )%

per permetro recortado

s-espesor de la chapa

C resistencia a cortadura

k- coeficiente de seguridad. (1 1,1)

(*)

Depende del permetro que acte contra el punzn

Potencia y Trabajo de troquelado/punzonado

Potencia =

Trabajo =

c- carrera activa de corte del punzn (la chapa se corta antes de que el punzn pase el espesor).

c= 0.6 x s para materiales tenaces

c= 0.4 x s para materiales duros

c= s Si el punzn est biselado

i

Formulario y tablas

Juego entre punzn y matriz

Figura 2. Grfico para determinar el juego entre punzn y matriz

Disposicin de piezas en una banda metlica

Separacin entre piezas

Entre piezas = (12) s

Separacin al borde

s- espesor de la chapa

Al borde= (1,52,5) s

ii

Formulario y tablas

Frmulas y tablas para embuticin

Grado de embuticin

=

= /

mi- grado de embuticin

di- dimetro del punzn (dimetro de la embuticin)

Di- dimetro del disco a embutir (dimetro primitivo)

- razn o relacin de embuticin

Tabla1. Grado de embuticin -m- en 1 y sucesivas embuticiones (aceros de fcil embuticin)

.100

2-1,5

1,5-1

1-0,6

0,6-0,3

0,3-0,15

0,15-0,08

m1

0,48-0,5

0,5-0,53

0,53-0,55

0,55-0,58

0,58-0,60

0,60-0,63

m2

0,73-0,75

0,75-0,76

0,76-0,78

0,78-0,79

0,79-0,80

0,80-0,82

m3

0,76-0,78

0,78-0,79

0,74-0,80

0,80-0,81

0,81-0,82

0,82-0,84

m4

0,78-0,80

0,80-0,81

0,81-0,82

0,82-0,83

0,83-0,85

0,85-0,86

m5

0,80-0,82

0,82-0,84

0,84-0,85

0,85-0,86

0,86-0,87

0,87-0,88

s- espesor. D-dimetro primitivo

Tabla 2. Factor de embuticin n1 y n2 en funcin del grado de embuticin m1

m1

0,55

0,57

0,6

0,62

0,65

0,67

0,7

0,72

0,75

0,77

0,8

n1

0,93

0,86

0,79

0,72

0,66

0,6

0,55

0,5

0,45

0,4

0,95

0,9

0,85

0,8

n2

0,85

0,9

0,95

0,7

0,6

0,5

Figura 3. Esquema del proceso de embuticin simple

Fuerza de embuticin

La expresin es una aproximacin.

=

Fe Fuerza mxima de embuticin.

per Permetro embuticin.

s- Espesor de la chapa.

R- Resistencia a rotura (resistencia ltima a la traccin).

n- Factor de embuticin.

iii

Formulario y tablas

Fuerza del prensachapas o sujetachapas

La expresin es una aproximacin:

=

( )

El valor de p expresado en kp/cm2 se puede determinar cmo:

,

= , [( ) + ]

Fp Fuerza del prensa chapas.

D- Dimetro del disco. d- Dimetro del punzn

R- Resistencia a rotura (resistencia ltima a la traccin) en kp/mm2

- Razn de embutido.

s- Espesor de la chapa

Tabla 3 (a). Dimetro de los discos del desarrollo de algunos cuerpos de revolucin

CUERPO

iv

DIMETRO

Formulario y tablas

Tabla 3 (b). Dimetro de los discos del desarrollo de algunos cuerpos de revolucin

CUERPO

DIMETRO

1.414 d

1.414 d

Formulario y tablas

Frmulas y tablas para embuticin para desarrollo de chapa

= ( + )

Donde:

Ld- longitud desarrollada del eje neutro en el tramo curvado

-ngulo del arco curvado expresado en radianes

R- radio interior de la curva

k- constante. Para R<2s, k=0.33 para R>2s, k=0.5

s- espesor de la chapa o lmina

Figura 4. Eje o fibra neutra en una curva de una lmina sometida a plegado o curvado de radio muy corto.

vi

Problemas deformacin

PROBLEMA N 1

Se desea fabricar una serie de piezas segn el dibujo adjunto, mediante un troquel de corte y partiendo

de banda de chapa. Definir la disposicin de la pieza para un mayor aprovechamiento de las disposiciones

propuestas.

Si el material es acero de 2 mm de espesor y su C= 40 kp/mm2, indicar el esfuerzo del corte de una pieza.

Si el juego a aplicar entre punzn y matriz debe ser 0,2 mm, indicar de qu modo se aplica el juego a las

dimensiones del punzn y de la matriz.

SOLUCIN

Superficie de la pieza

10 x 10 5 x 5 = 75 mm2

Se ha adoptado, separacin entre piezas = e = 2 mm, y la separacin al borde = 1,5 x e = 3 mm

e- espesor de la chapa

Disposicin A

Superficie para 1 pieza = 12 x16 = 192 mm2

Utilizacin 39,06%

Disposicin B

Superficie para 2 piezas = 19 x18 = 342 mm2

Utilizacin 43,86%

Disposicin C

Superficie para 2 piezas = 14 x23 = 322 mm2

Utilizacin 46,58%

Disposicin B

Superficie para 1 piezas = 9,899 x 20,142 = 199,38 mm2 Utilizacin 37,61%

Problemas deformacin

Esfuerzo necesario:

Fc = per s c k

Que sustituyendo para nuestro caso es:

Fc= 40 x 2 x 40 x 1 = 3200 kp

Dimensiones punzn y matriz

Se trata de una operacin de troquelado ya que la parte no til es la banda.

Para el troquelado la cota nominal le corresponde a la matriz. Las cotas de la matriz son las que siguen:

Las dimensiones del punzn deben ser 0,2 mm menores para que exista juego; 10-0,2 =9,8 y en el lado de

5 mm de forma proporcional 4,9 mm.

9,8

4,9

Problemas deformacin

PROBLEMA N 2

Se desea fabricar a partir de plancha normalizada de 2000 x 1000 mm., una serie de piezas, segn diseo

adjunto, en acero (45 kp /mm2) de 1 mm de espesor mediante el empleo de un troquel de corte coaxial,

de forma que, a partir de banda, se obtenga una pieza terminada por cada golpe de la prensa. Determinar

el esfuerzo necesario para el punzonado de la pieza (se admiten criterios de aproximacin que permitan

facilitar los clculos geomtricos) y la potencia de punzonado (velocidad de la prensa es 0 1 m/s y c=0.7xs)

Establecer, mediante un esquema, la disposicin ms aconsejada de la pieza en la tira de chapa que se

introduce en el troquel, con el fin de conseguir el mximo aprovechamiento de la chapa. Justificar la

solucin elegida, sabiendo que debe existir entre las sucesivas piezas y stas y el borde de la chapa una

distancia mnima de 5 mm.

Supngase las alternativas del eje de la pieza a 90, 45 y 30 del sentido de la tira.

SOLUCIN

Esfuerzo necesario

Fc = per s c k

Perimetro= ( 86) + ( 108 24 4) +

24

176 108

4+

8 = 936,26 mm

2

2

La resistencia a cortadura o cizallado puede admitirse un aproximacin para este tipo de materiales

como c= 0,8 x R , por tanto:

Fc = per x s x 0,8 x R x k ; Fc = 936,2 x 1x 0,8 x 45 x1= 33705,5 kp

La potencia de punzonado es:

P=

Fc c

t

Problemas deformacin

Como la velocidad de la prensa es de 0,1 m/s el tiempo en punzonar ser,

t=

s 0,001

=

= 0,01 s

v

0,1

Luego la potencia ser:

P=

Fc c 33705,5 9,8 0,001 0,7

=

= 23121,9 W = 23,12 kW

t

0,01

Disposiciones analizadas

A Eje de la pieza coincidiendo con el eje de la tira

B Eje de la pieza formando un ngulo de 45 con el eje de la tira

C Eje de la pieza formando un ngulo de 30 con el eje de la tira

Piezas inclinadas 45 respecto al eje de la tira

Problemas deformacin

5 x 15 = 45 piezas/plancha

La disposicin ms aconsejable o de mximo aprovechamiento sera la posicin B

Problemas deformacin

PROBLEMA N 3

Se desea fabricar mediante un troquel progresivo escuadras de lados iguales de 60 mm de longitud y 20

mm de anchura. El ngulo de doblado es de 90 y radio interior de doblado despreciable. En cada ala lleva

un taladro punzonado de 8 mm de dimetro y son producidas con un fleje de espesor 2 mm y 250 mm de

anchura. El fleje es de acero de 56 kp/mm2 de tensin de rotura y mediante alimentacin automtica, se

punzona segn el esquema que se representa. k=1.

Calcular:

a) El coste del material aplicable a cada pieza si el precio del acero es de 0,72 /kp (tomar como peso

especfico del acero 8 gr/cm3)

b) La fuerza de punzonado de cada golpe no considerando el esfuerzo de doblado ni esfuerzo de

extraccin.

SOLUCIN

Material aplicable a cada pieza:

Segn el esquema el paso de punzonado es de 26 mm (20 mm de la pieza ms 6 mm del punzn de

paso).

6

Problemas deformacin

Material = l x a x s d = 250 x 26x 2x 8x10-3 = 104 g (2 piezas)

Coste por pieza = 0,052 x 0,72 = 0,037 / pieza

Fuerza de punzonado de cada golpe:

Se considera la tensin de cizalladura es aproximadamente el 75% para este tipo de material (algunos

autores entre el 75-80 %) de la tensin de rotura.

= 0,75 56 = 42 kp/mm2

En cada golpe la superficie de punzonado est formada por las correspondientes a:

Los 4 taladros de 8 mm de dimetro

4 x x 8 = 100,48 mm

Los dos punzones distanciadores.

122 x 4 + 2 x 6 = 500 mm

El punzn separador de las escuadras de 28 x 10 mm

La superficie total es:

20 x 2 + 6 x 2= 52 mm

100,48 + 500 + 52 = 652,48 mm

El esfuerzo es:

Fc = per s c k

Fc= 688,48 x 2 x 42 = 54808,32 kp

Problemas deformacin

PROBLEMA N 4

Calcular el esfuerzo necesario para punzonar, en un troquel progresivo una arandela de acero de 50 x 30

x 1 mm. (R = 80 kp/mm2) y la potencia de corte necesaria si la velocidad de corte es de 0,15 m/s.

(c=0,5x s)

Justificar la holgura que debe aplicarse al troquel y sealar si dicha holgura debe disminuirse del punzn

o ser aumentada en la matriz.

SOLUCIN

Al tratarse de un troquel progresivo, un punzn troquela inicialmente el centro de la arandela y

posteriormente otro punzn el exterior. Por tanto, el permetro ser:

Permetro= 50 x +30 x = 80 x = 251,32 mm

No se valorar el esfuerzo de extraccin.

El esfuerzo de corte es:

Fc = per s . c k

Fc= 251,32 x 1 x 80 x 0,8 x1= 16084,95 kp

La potencia de punzonado es:

P=

Fc c

t

Como la velocidad de la prensa es de 0,15 m/s el tiempo en punzonar ser.

t=

s 0,001

=

= 0,0066 s

v

0,15

Luego la potencia ser:

P=

Fc c 16084,95 9,8 0,001 0,5

=

= 11822,43 W = 11,82 kW

t

0,0066

Holgura del punzn-matriz del interior de la arandela.

En este caso la holgura-juego se le aplica a la matriz. Punzn cota nominal. La pieza recortada es la intil.

Es una operacin de punzonado. Segn las tablas la holgura ser de 0,1 mm luego:

Punzn: 30 mm

Matriz: 30,1 mm

Holgura del punzn-matriz del exterior de la arandela.

En este caso la holgura-juego se le aplica al punzn. Matriz cota nominal. La pieza recortada es la til. Es

una operacin de troquelado. Segn las tablas la holgura es de 0,1 mm.

Punzn: 49,9 mm

Matriz: 50 mm

Problemas deformacin

PROBLEMA N 5

Se desean fabricar 50 000 piezas en chapa de acero de 2 mm de espesor empleando fleje de 140 mm de

ancho, mediante un troquel progresivo. El acero tiene 50 kp/mm2 de resistencia ltima a la traccin. k=1.

Se solicita:

Dimensiones de los punzones empleados (supngase que la anchura mnima es de 5 mm) .La fuerza

necesaria de la prensa que permita obtener una pieza por golpe en el supuesto de que todos los punzones

tengan la misma longitud (sin superar el 75% de la fuerza mxima de la misma). Prensas disponibles: 63 t,

80 t, 100 t, 120 t.

SOLUCIN

Punzones empleados:

1 punzn de seccin circular de 100 mm de dimetro.

per D 3,14 100 314 mm

punzones de seccin circular de 10 mm

per 4 D 4 3,14 10 125,60 mm

2 punzones de seccin rectangular de 60 65 x 5 mm (tambin sera correcto 55 mm)

per 2 (2 (50)) 200 mm

1 punzn de seccin rectangular de 40 x 15 mm (como la pieza tiene un corte de 40 x 5 en cada lado y se

debe tener en cuenta el grueso de los punzones de corte, este punzn debe tener un grueso de 15 mm)

per 2 (40 15) 110 mm

9

Problemas deformacin

Permetro total = 314+125,6+200+110 = 749,6 mm

Fuerza necesaria en la prensa: fuerza de punzonado es:

Fc = per s c k

El permetro total de los punzones es = 749,60 mm, s- es el espesor = 2 mm

La tensin de cizalladura o cortadura se puede determinar cmo:

(0,75 a 0,8) R (0,75 a 0,8) 50 37,5 a 40 kp / mm2

La fuerza necesaria ser

F = per s k = 749,60 2 40 1 = 59968kp = 59,96 t

Como no se desea superar el 75% de la fuerza a considerar para eleccin de prensa

F=

F max 59,96

=

= 79,95 t

0,75

0,75

La prensa a emplear podra ser la de 80 t pero por encontrarse prcticamente en el lmite del valor nominal

elegiramos la de 100 t.

10

Problemas deformacin

PROBLEMA N6

Una fbrica recibe el encargo de realizar 200000 piezas de chapa de acero de 2 mm de espesor y resistencia

a la traccin de 56 kp/mm2 con la geometra de la figura adjunta. El material de partida es fleje de 90 mm

de ancho y con un coste de 0,53 /kp. Se pide:

Considerando que la pieza se fabrica en un til progresivo, con todos los punzones de la misma altura,

obtenindose una pieza por cada golpe de prensa, indquese la fuerza, el trabajo y la potencia que debe

ser capaz de desarrollar la prensa (velocidad de la prensa es de 0,5 m/s y c=0,5x s)

Calcle el coste de fabricacin unitario del material (pe=7,8 kp/dm3 y separacin entre dos piezas de 4 mm)

SOLUCIN

Permetro= 14x+80+50+50+15+302 + 152+ 50= 322,52 mm

No se valorar el esfuerzo de extraccin.

El esfuerzo de corte es:

Fc = per s c k

Fc= 322,52 x 2 x 56 x 0,8 x 1= 28897,79 kp

El trabajo y la potencia de potencia de punzonado son:

T = Fc c

P=

Fc c

t

Se sabe que c= 0,5 x s= 0,5 x 2 = 1 mm

T= 28897,79 x 9,8 x 0,001 = 283,19 J

Como la velocidad de la prensa es de 0,5 m/s el tiempo en punzonar ser.

t=

s 0,002

=

= 0,004 s

v

0,5

Luego la potencia ser:

P=

Fc c 283,19

=

= 70797,5 W = 70,79 kW

t

0,004

Coste material = 69 x 90 x 2 x 7,8 x 10-6 x 0,53 = 0,0513 /pieza.

11

Problemas deformacin

PROBLEMA N 7

Determinar los dimetros, el nmero de etapas y el esfuerzo de embuticin de los punzones para obtener

una copa de las siguientes caractersticas:

Dimetro de la copa a embutir: 60 mm

Espesor del material: 1,5 mm

Altura de la copa: 100 mm

Resistencia a rotura: 350 N/mm2

Material: acero de fcil embuticin.

SOLUCIN:

a) Determinacin de los dimetros de embuticin y n de etapas.

El dimetro del disco inicial sin considerar el radio r ser:

D = d2 + 4 d h = 602 + 4 60 100 =166,1 mm

Se sabe que el grado de embuticin m se obtiene como:

d

60

0,36

D 166,1

Se determina la relacin

s

1,5

.100=166,1 . 100

D

= 0,9

Entrando en la Tabla 1 (pg iii) en la columna que contempla este valor, es decir entre 1-0,6, se aprecia

que el valor mnimo posible de m para la 1 embuticin en el caso de aceros de fcil embuticin es 0,53.

Como 0,36<0,53

Resulta imposible realizar la embuticin en un nico estirado

Por otro lado, segn la Tabla 1, para la relacin (s/D) x100 = 0,9 se tiene que los valores de la relacin de

embuticin se encuentran entre los siguientes lmites:

m1= 0,53-0,55. Seleccionamos el valor ms alto por estar del lado de la seguridad.

Como sabemos que m1=

d1

D

tenemos que para la primera etapa de embuticin el dimetro del punzn

ser:

d1= m1 x D = 0,55 x 166,1 = 91,35 mm, se redondea hasta 92 mm

Para la segunda etapa y segn la Tabla 1, el valor de m2 y el dimetro del punzn sern:

m2= 0,76-0,78. Elegimos el valor ms alto.

d2= m2 x d1 = 0,78 x 92= 71,76 mm, se redondea hasta 72 mm

Para la tercera etapa, el valor de m3 y el dimetro del punzn sern:

m3= 0,74-0,80

Elegimos el valor ms alto por encontrarnos del lado de la seguridad.

d3= m3x d2= 0,80 x 72= 57,6 mm, Debe ser 60 mm.

12

Problemas deformacin

Para obtener la pieza propuesta han sido necesarias tres etapas.

b) Determinacin del esfuerzo mximo de embuticin del punzn.

Para la primera embuticin y con el valor real de m1, se tiene:

m1=92/166,1=0,55

Entrando en la Tabla 2 se puede determinar que el valor del factor de embuticin n ,

n1=1. Por lo tanto:

F1= x d1 x s x R x n1= x 92 x 1,5 x 350 x 1= 151,95 kN

Para la segunda embuticin, el valor real de m2 efectivo es:

m2=72/92=0,78

y el valor de n2 segn la Tabla 2 , se obtiene interpolando y resulta un valor de n2= 0,83,

Por lo tanto:

F2= x d2 x s x R x n2= x 72 x 1,5 x 350 x 0,83= 98,55 kN

Como cabra esperar la fuerza mxima de embuticin se produce en la primera etapa.

El esquema del proceso se representa a continuacin.

13

Problemas deformacin

PROBLEMA N 8

Se desean fabricar por embuticin piezas cilndricas de dimetro interior 200 mm y altura 130 mm,

partiendo de chapas de 3 mm de acero con resistencia ltima la traccin de 51 kp/mm2 y dimensiones

1200 x 2200 mm (acero fcilmente embutible).

Se desea conocer:

a) El dimetro del disco de partida para llevar a cabo la embuticin.

b) El porcentaje de utilizacin de las chapas utilizadas.

c) El esfuerzo mximo de embuticin.

d) El nmero de pasadas necesario si el material admite un valor de razn lmite de embuticin de 2,0

SOLUCIN

a)

D d2 4 d h 2002 4 200 130 379,5 mm

b) Ser posible obtener 3 piezas en ancho y 5 en largo, es decir, 15 cortes

Superficie de la pieza

Sp

d2

144020,25

113113,23 mm2

4

4

Superficie de la chapa

Sch L A 2200 1200 2640000mm2

Porcentaje de utilizacin

Superficieutilizada 113113,23 15

100 64,26%

Superficieempleada

2640000

c) El esfuerzo mximo de embuticin es debido a dos componentes, por un lado el esfuerzo de embuticin

y el del prensachapas. El primero se calcula como:

Determinaremos inicialmente el valor del grado de embuticin, m1

14

Problemas deformacin

200

m1= 375,9=0,532

s

para la relacin D.100, se tiene en nuestro caso:

3

. 100

379,5

= 0,790

En la tabla 1, en la que se muestra el grado de embuticin -m- en 1 y sucesivas embuticiones (aceros de

fcil embuticin) se tiene que para la columna comprendida entre 1-0,6 , ( valor obtenido 0,79). Los valores

de m1 oscilan entre 0,53-0,55 y, por ello, el valor inicial de 0,532 se encuentra dentro del intervalo. Por ello

es posible realizar la embuticin en un solo paso.

Fe = per s R n = 51 x x 200 x 3 x 1= 96132,7 kp

En la que se ha obtenido el valor de n sabiendo que el dimetro del punzn es d= 200 mm, y por tanto,

200

tenemos que m= 375,9=0,532 y segn la Tabla 1 el valor ms cercano ser el de m1= 0,55 y le asignamos un

valor de n1=1.

Por otro lado, la fuerza del prensachapas que se calcula como:

Fp =

(D2 d2 ) p

4

El valor de p expresado en kp/cm2 se puede determinar cmo:

D 379,5

1,89

d 200

0,5d

p = 0,25 [( 1)2 + 100s] R y

0,5200

p = 0,25 [(1,89 1)2 +

] 51 = 14,35 kp/cm2 Luego

1003

Fp = (37,952 202 ) 14,35 = 11723,56 kp

4

La fuerza total de embuticin es:

Ft=Fe + Fp = 96132,7 + 11723,56 = 107856,29 kp

d) Razn de embuticin

D 379,5

1,89 2,0

d 200

Es posible realizar la embuticin en una nica operacin o pasada.

15

Problemas deformacin

PROBLEMA N 9

Una chapa de acero de 2 mm de espesor de alto poder de embuticin, con una tensin de rotura de 40

kp/mm2 y una tensin de cizalladura de 30 kp/mm2, debe ser embutida para formar un recipiente cilndrico

de 200 mm de dimetro interior y 60 mm de altura (acero de fcil embuticin).

Calcular:

a)

b)

c)

Las dimensiones del disco de partida

La fuerza de corte para obtener el citado disco por punzonado de chapa

La fuerza necesaria para la embuticin debido al esfuerzo del punzn

SOLUCIN

a) Dimetro del desarrollo

D d2 4 d h 2002 4 200 60 297mm

b) El esfuerzo de punzonado es

F per s 30 297 2 55955kp

c) El esfuerzo de embuticin es:

Fe = per s R n

En donde:

s=

espesor de la chapa

2 mm

per = permetro de embuticin

200 x

R =

carga de rotura del material

40 kp/mm2

n=

factor de embuticin Tabla 2

Por otro lado:

Se sabe que el grado de embuticin m se obtiene como:

m

s

d 200

0,673

D 297

para la relacin D.100, se tiene en nuestro caso:

2

. 100

297

= 0,673

En la tabla 1, en la que se muestra el grado de embuticin -m- en 1 y sucesivas embuticiones (aceros de

fcil embuticin) se tiene que para la columna comprendida entre 1-0,6 , ( valor obtenido 0,673). Los

valores de m1 oscilan entre 0,53-0,55 y, por ello, el valor inicial de 0,673 se encuentra muy por encima de

los lmites del intervalo y estamos ms del lado de la seguridad. Por ello es posible realizar la embuticin

en un solo paso.

16

Problemas deformacin

Entrando en la Tabla 2 para determinar el factor de embuticin n, tenemos que para m = 0,670 n = 0,66 y

para m = 0,700 n = 0,6, luego interpolando para m = 0,673 se obtiene que n=0,654

Fe = 200 2 40 0,654 Luego Fe= 32872, 6 kp

17

Problemas deformacin

PROBLEMA N 10

Para la fabricacin por embuticin de 8000 piezas cilndricas de dimetro interior 200 mm y altura 130

mm, se parte de chapas de 3 mm de espesor y dimensiones 1200 x 2200 mm. El material de las chapas es

un acero normalmente embutible, que admite en la primera operacin una razn de embuticin de 2 y en

las sucesivas de 1,25 y presenta una resistencia a la traccin de 51 kp/mm2 y densidad 7,8 kp/dm3.

Se pide:

a)

El Coste unitario de la materia prima considerando que el precio del material es de 0,60 /kp y

que el precio de retorno de la chatarra es 0,08 /kp

b)

Indicar el nmero de estirados necesario para realizar la embuticin

c)

Indicar razonadamente cul de las cuatro prensas disponibles es la ms adecuada para realizar el

proceso de embuticin descrito

Prensas disponibles:

A. Prensa hidrulica: Fuerza mxima= 80 t; recorrido mximo= 120 mm

B. Prensa hidrulica. Fuerza mxima= 120 t; recorrido mximo= 180 mm

C. Prensa hidrulica. Fuerza mxima= 150 t; recorrido mximo= 300 mm

D. Prensa hidrulica. Fuerza mxima= 600 t; recorrido mximo= 300 mm

SOLUCION

Dimetro del corte a medida necesario para la embuticin (D):

D d2 4 d h 2002 4 200 130 379,5 mm

Es posible obtener 3x5 piezas, es decir 15 cortes a medida de cada chapa de 1200x2200mm.

Para 8000 piezas son necesarias 534 chapas de 1200x2200mm

Peso de 1 chapa de 1200x2200mm:

1200 x 2200 x 3 x 10-6 x 7,8 = 61,776 kg

2

Peso de 1 corte a medida:

379,5

6

P

310 7,8 2,647 kp

2

Coste unitario de cada pieza:

61,776 534 0,60

2,474 /pieza

8000

534 61,776 8000 2,647

0,08 0,118 /pieza

8000

Retorno por cada pieza (chatarra)

Ch

Coste unitario de materia prima:

CosteMP 2,474 0,118 2,356 /pieza

Razn de embuticin:

Al ser

18

= 1,89< 2

D 379,5

1,89 2,0

d

200

Puede realizarse la embuticin en 1 nico estirado.

Problemas deformacin

Para determinar la prensa hay que calcular la fuerza mnima y el recorrido necesarios:

Fuerza mnima ser la suma de la fuerza de embuticin ms la fuerza de pisador.

Fe = per s R n

Por otro lado:

Se sabe que el grado de embuticin m se obtiene como:

d 200

0,527

D 379,5

Entrando en la Tabla 2 para determinar el factor de embuticin n, tenemos que para m=0,527 se considera

n=1.

Fe = 200 3 51 1 Luego Fe = 96132,73 kp

Por otro lado la fuerza del pisador se determina como:

(D2 d2 ) p

4

Fp =

El valor de p expresado en kp/cm2 se puede determinar cmo:

0,5d

p = 0,25 [( 1)2 + 100 s] R y

p = 0,25 [(1,89 1)2 +

Fp =

0,5 200

]

100 3

D 379,5

1,89

d

200

51 = 14,35 kp/cm2 Luego

(37,952 202 ) 14,35 = 11723,56 kp

4

La fuerza total de embuticin es:

Ft=Fe + Fp = 96132,7 + 11723,56 = 107856,29 kp

El recorrido mnimo necesario para realizar la embuticin debe ser el doble de la profundidad de

embuticin, es decir 260mm.

La prensa ms adecuada es la prensa C. (La D tiene excesiva fuerza)

19

Problemas deformacin

PROBLEMA N 11

Un disco de chapa de acero extradulce de 1 mm de espesor debe embutirse para obtener un recipiente

cilndrico de dimetro interior 20mm y profundidad 60mm.

a)

Se puede fabricar la pieza en una sola operacin de embuticin, si en la primera operacin la

razn de embuticin es de 1,5 y en las sucesivas de 1,25?

b)

Cul es el nmero mnimo de operaciones que hay que realizar para poder fabricar la pieza?

c)

Representar la transformacin de una operacin intermedia de embutido dibujando detalles de

la prensa (matriz, punzn).

d)

4 Para la 1 operacin de embuticin, calcular cul de estas prensas de doble efecto puede ser

vlida para material de espesor s=1mm y resistencia a traccin de 56 kp/mm2.

PRENSA N1:

PRENSA N2:

PRENSA N3:

FUERZA MXIMA: 10 t

FUERZA MXIMA: 25 t

FUERZA MXIMA: 20 t

CARRERA TOTAL 100 mm

CARRERA TOTAL 150 mm

CARRERA TOTAL 40 mm

SOLUCION

a.- Se puede fabricar la pieza en una sola operacin de embuticin?

Calculo del dimetro de partida

D d2 4 d h 202 4 20 60 72 mm

Como 3,6 > 1,5

D 72

3,6

d 20

Imposible realizar la embuticin en un nico estirado

b. Nmero de operaciones que hay que realizar para poder fabricar la pieza?

1 estirado:

= D/d1 = 1,5;

d1 = 72/1,5 = 48 mm

Siguientes estirados: = 1,25

= d1/d2 = 1,25;

d2 = 48/1,25 = 38,4 mm

= d2/d3 = 1,25;

d3 = 38,4/1,25 = 30,72 mm

= d3/d4 = 1,25;

d4 = 30,72/1,25 = 24,6 mm

= d4/d5 = 1,25;

d5 = 24,6/1,25 = 19,66 mm < 20 mm

Por tanto, el nmero mnimo de operaciones estimadas es 5.

c. Representar la transformacin de una operacin intermedia de embutido

20

Problemas deformacin

d.- Clculo de la fuerza de embuticin:

Para determinar la prensa hay que calcular la fuerza mnima y el recorrido necesarios:

Fuerza mnima ser la suma de la fuerza de embuticin ms la fuerza de pisador.

Fe = per s R n

Por otro lado:

Se sabe que el grado de embuticin m se obtiene como:

d 48

0,666

D 72

Entrando en la Tabla 2 para determinar el factor de embuticin n, tenemos que para m=0,670 n=0,66 y

para m=0,650 n=0,72, luego interpolando para m=0,666 n=0,687

Fe = 48 1 56 0,687 Luego Fe= 5801,26 kp

En las prensas de doble efecto el valor nominal de la fuerza de la prensa se puede aplicar tanto para el

punzn como para el sujetachapas. Es decir no es necesario sumarlas como en las prensas de simple

efecto. Por ello no es necesario calcular el valor del esfuerzo del sujetachapas o pisador.

La fuerza de embuticin es:

Fe = 5801,26 kp

El recorrido mnimo necesario para realizar la embuticin debe ser el doble de la profundidad de

embuticin, es decir 120mm.

PRENSA N1 y PRENSA N3: Vlida por fuerza y capacidad de trabajo, pero no vlida por carrera puesto

que se requiere al menos dos veces la altura de embuticin.

PRENSA N2: Vlida por fuerza y carrera.

21

Problemas deformacin

PROBLEMA N 12

Una chapa de alto poder de embuticin, con resistencia ltima a la traccin de 37 kp/mm2 , dimetro

D=420 mm y espesor s=0,8 mm, se embute con un macho de dimetro d=240 mm.

Calcular:

a)

La fuerza de embuticin debida al punzn.

b)

El valor D del mayor disco primitivo que se podra embutir en un solo paso con el punzn y la chapa

propuesta.

SOLUCION

Apartado A).

El esfuerzo mximo de embuticin en el punzn es:

Fe = per s R n

En donde:

s=

espesor de la chapa

0,8 mm

per = permetro de embuticin

240 x

R =

resistencia ltima a la traccin o (carga de rotura del material)

n=

factor de embuticin Tabla 2

Por otro lado:

37 kp/mm2

Se sabe que el grado de embuticin m se obtiene como:

d 240

0,571

D 420

Entrando en la Tabla 2 para determinar el factor de embuticin n, tenemos que para m=0,570 n=0,93 y

para m=0,600 n=0,86, luego interpolando para m=0,571 n=0,927

Fe = 240 0,8 37 0,927 Luego Fe= 20688,67 kp.

Apartado B).

Para aceros de fcil embuticin el mnimo valor de m corresponde con el mximo valor del disco

primitivo D, luego y segn la Tabla 1, m=0,48

Se sabe que el grado de embuticin m se obtiene como:

d 240

0,48

D D

Luego despejando D se tiene que

D=

22

240

= 500 mm

0,58

Problemas deformacin

PROBLEMA N13

Determinar los dimetros, el nmero de etapas y el esfuerzo mximo de embuticin en el punzn para

obtener una pieza cilndrica de las siguientes caractersticas:

Dimetro de la copa a embutir: 150 mm

Espesor del material: 1 mm

Altura de la copa: 160 mm

Resistencia a rotura: 350 N/mm2

Material: acero de fcil embuticin

SOLUCIN

a) Determinacin de los dimetros de embuticin y n de etapas.

El dimetro del disco inicial sin considerar el radio r ser:

D = d2 + 4 d h = 1502 + 4 150 160 = 344,23 mm

Se sabe que el grado de embuticin m se obtiene como:

d

150

0,435

D 344,23

Como 0,435<0,58 y este es el valor mnimo que puede tomar el grado de embuticin, Tabla 1, columna

0,3-0,15; resulta imposible realizar la embuticin en un nico estirado

Por otro lado:

s

100=344,23 . 100 = 0,290

De la Tabla 1 se obtiene:

m1= 0,58-0,60. Elegimos el valor ms alto.

Como sabemos que m1=

d1

D

tenemos que para la primera etapa de embuticin el dimetro del punzn

ser:

d1= m1 x D = 0,60 x 344,23= 206,54 mm, se redondea hasta 207 mm

Para la segunda etapa, el valor de m2 y el dimetro del punzn sern:

m2= 0,79-0,80, elegimos el valor ms alto

d2= m2 x d1 = 0,80 x 207= 165,6 mm, se redondea hasta 166 mm

Para la tercera etapa, el valor de m3 y el dimetro del punzn sern:

m3= 0,81-0,82, elegimos el valor ms alto

d3= m3 x d2= 0,82 x 166= 136,12 mm, debe ser 150 mm

Para obtener la pieza propuesta han sido necesarias tres etapas.

b) Determinacin del esfuerzo mximo de embuticin.

23

Problemas deformacin

Para la primera embuticin se sabe que:

m1=207/344,23 = 0,60

se puede determinar que el valor del factor de embuticin n es, n1=0,86. Por lo tanto:

F1= x d1 x s x R x n1= x 207 x 1 x 350 x 0,86= 151739 N = 190,74 kN

Para la segunda embuticin, el valor de

m2=166/207=0,80

y el valor de n2 segn la Tabla 2 es n2= 0,8. Por lo tanto:

F2= x d2 x s x R x.n2= x 166 x 1 x 350 x 0,80= 98564 N = 146,02 kN

Como cabra esperar la fuerza mxima de embuticin se produce en la primera etapa.

24

Problemas deformacin

PROBLEMA N 14

Determinar el desarrollo de una chapa para fabricar un cajn metlico de medidas exteriores 1000x500

de seccin rectangular y de una longitud de 1500 mm. La chapa es de acero de 3 mm de espesor y los

radios interiores de plegado son de 4 mm.

Detalle del plegado del cajn

Seccin del cajn

SOLUCIN

Se sabe que

LD= x (R + k x s)

Donde:

LD= longitud de desarrollo del eje neutro

= ngulo en radianes de curvado

R= radio interior de la curva (4 mm)

k = constante. Para R<2s, k=0.33 para R>2s, k=0.5 (k=0,33)

s= espesor de la chapa (3 mm)

Las medidas al eje neutro de los tramos rectos del cajn son:

L tramos rectos = 1000-(7x2)= 986 mm y 500-(7x2)= 486 mm

El desarrollo de cada plegado a 90 ser:

L/2=/2 x (4 + 0,33 x 3)=7,84 mm

El desarrollo completo por tanto ser:

LD chapa= 986 x 2 + 486 x 2 + 7,84 x 4 =2975,36 mm 2976 mm

Las dimensiones de la chapa para obtener el cajn propuesto sern de 2976 x 1500 mm

25

Problemas deformacin

PROBLEMA N 15

Determinar el desarrollo de una chapa con las dimensiones de la figura adjunta y de una longitud de 1000

mm. La chapa es de acero de 2 mm de espesor y los radios interiores de plegado son de 3 mm.

Nota: Las cotas que arrancan del plegado de 150 no incluyen la curva.

SOLUCIN

Se sabe que

LD= x (R + k x s)

Donde:

LD= longitud de desarrollo del eje neutro.

= ngulo en radianes de curvado

R= radio interior de la curva (3 mm)

k = constante. Para R<2s, k=0.33 para R>2s, k=0.5 (k=0,33).

s= espesor de la chapa (2 mm)

Las medidas al eje neutro de los tramos rectos son:

L tramos rectos = (250-5) + (550-5 x 2)+ (500-5)+450 = 1730 mm

El desarrollo de los plegados a 90 sern:

LD /2 =/2 x (3+0,33 x 2)=5,75 mm

El desarrollo de los plegados a 30 ser:

LD /6 = /6 x (3+0,33 x 2)=1,92 mm

El desarrollo completo por tanto ser:

LD chapa= 1730 + 5,75 x 2 + 1,92=1743,42 mm 1744 mm

Las dimensiones de la chapa para obtener el cajn propuesto sern de 1744 x 1000 mm

26

Problemas deformacin

PROBLEMA N 16

Se trata de fabricar mediante un troquel progresivo una pieza de chapa (indicada de forma rayada en la

figura inferior) de una banda o fleje continuo de 85 mm de anchura. Posteriormente se plegar como se

indica en la figura.

Determinar:

a)

b)

Longitud del desarrollo de la pieza (chapa de aluminio 7073 T3. s= 1,5 mm)

El esfuerzo, trabajo y potencia de corte efectivo necesario para obtener la pieza. (k=1,05, velocidad

de corte es de 0,10 m/s, c=0,55x s R = 250 MPa , tmese c = 80 % R) 1Pa = 1N/m2

c)

Dimensiones de los punzones y matrices para obtener la pieza (juego 0.025 mm)

d)

Con el retal circular del interior de 30 se realizarn dos micro-estirados en forma de copa

cilndrica. Conociendo que el material dispone de un 1= 1,33 y 2 = 1,2. Determinar el dimetro y altura

de la copa de embuticin (r=1,5) en cada etapa y el esfuerzo mximo de embuticin del punzn para

embutir.

SOLUCIN

a)

Se sabe que

LD= x (R + k x s)

Donde:

27

Problemas deformacin

LD= longitud de desarrollo del eje neutro.

= ngulo en radianes de curvado

R= radio interior de la curva (3 mm)

k = constante. Para R<2s, k=0.33 para R>2s, k=0.5 ( k=0,33) , para nuestro caso R(6)>2.1,5 , luego se aplica

que k=0,5.

s= espesor de la chapa (1,5 mm)

Las medidas al eje neutro de los tramos rectos

L tramos rectos 30 + 50 + 37 = 117 mm

El desarrollo de los plegados a 90 sern:

LD /2 = /2 x (6 + 0,50 x 1,5) = 10,60 mm

El desarrollo del plegados acotado a 25 realmente le corresponde un plegado del ngulo complementario,

90-25 = 65

LD x65/180 = x65/180 x (5+0,5 x 1,5) = 6,52 mm

El desarrollo completo por tanto ser:

LDchapa= 117+10,50+6,52 = 134,12 mm

b)

Permetro de corte = 134,12 2 + (85-6) 2+30 +16 = 570,76 mm

El esfuerzo de corte es :

Fc = per s . c k

Fc=570,76 x10-3x 1,5 x 10-3 x 0,8 x 250 x 1,05 x 106= 179789,27 N

El trabajo y la potencia de potencia de punzonado son:

T W = Fc c

P=

Fc c

t

Se sabe que c= 0,55 x s= 0,55 x1,5 10-3, Luego T W= 179789,27 x 0,55 x 1,5 10-3= 148,32 J

Como la velocidad de la prensa es de 0,1 m/s el tiempo en punzonar ser.

t=

s 0,0015

=

v

0,1

Luego la potencia ser:

P=

28

Fc c 148,32 0,1

=

= 9888,41 W = 9,88 kW

t

0,0015

Problemas deformacin

c)

El corte de los crculos interiores de la pieza-primera operacin- es una operacin de punzonado (la pieza

es el objetivo).

El juego se obtiene haciendo uso del grfico de la figura 2 del formulario. Asumiendo la curva 3 y

conociendo que el espesor es de 1,5 mm, se estima un juego j= 0,025 mm

En definitiva:

Punzn

30 mm

Matriz 30 mm + juego, Luego Matriz = 30,025 mm

Punzn

16 mm

Matriz = 16,025 mm

En el segundo paso la pieza es cortada completamente de la banda y, en este caso, nos encontramos ante

una operacin de troquelado, por ello se tiene:

Matriz

78,985 mm

134,12 x 79 mm

Punzn [(134,12-0,025) x (79-0,025x(79/134,12)] = 134,095 x

d)

Se conoce que 1=1,33 y sabemos que

1 =

D

d1

luego d1 =

D

1

y d1= 22,55 mm , de igual modo d2 =

d1

2

d2= 18,79 mm

Determinaremos el valor de las alturas de las copas de embuticin para cada caso, como sabemos:

D = d2 + 4dh r , despejando h se tiene que h =

D2 d2 +r

4d

Para la primera embuticin se tiene:

h1 =

302 22,552 +1,5

4.22,55

y se obtiene h1= 4,35 mm

Para la segunda embuticin se tiene:

h2 =

302 18,792 +1,5

4.18,79

y se obtiene h1= 7,29 mm

Por otro lado,

Fe = per s R n

En donde:

s=

per =

R =

n=

espesor de la chapa

1,5 mm, 1,5.10-3 m

permetro de embuticin

22,55 x

resistencia ltima a la traccin o (carga de rotura del material) 250 x 106 N/m2

factor de embuticin, se sabe que m1 =1/1= 0,751 y n= 0,50 (Tabla 2)

Luego Fe= 22,55 x10-3 x x 250 x 106 x 1,5 x10-3 x 0,5 = 13283,04 N

29

Problemas deformacin

COLECCIN DE PROBLEMAS PROPUESTOS

PROBLEMA N 1

Una fbrica recibe el encargo de realizar 50 000 piezas de chapa de acero de 2 mm de espesor y resistencia

a cortadura 42 kp/mm2 con la geometra de la figura adjunta. El material de partida es fleje de 70 mm de

ancho y con un coste de 0,53 /kp. Considerando que la pieza se fabrica en un til progresivo, con todos

los punzones de la misma altura, obtenindose una pieza por cada golpe de prensa. Determnese la fuerza,

el trabajo y la potencia que, al menos, debe ser capaz de desarrollar la prensa para este proceso (velocidad

de la prensa es de 0,2 m/s y c=0,6s y k=1).

Calclese el coste de fabricacin unitario y de todo el lote del material teniendo en cuenta que la fbrica

tendr una recuperacin por la chatarra de 0,05 /kp (tmese pe=7,8 kp/dm3)

Datos: Dimensin del punzn de corte de la pieza: 80x10 mm. Dimensiones del punzn que ranura: 40x20

mm (efectivas de corte 35x20). Dimensiones del punzn circular: 14. Longitud de la pieza: 80 mm.

70

80

PROBLEMA N 2

Se trata de fabricar la brida de la figura en chapa de acero de 1 mm de espesor y resistencia a cortadura

65 kp/mm2. El material de partida es fleje de 100 mm de ancho. Considerando que la pieza se fabrica en

un til coaxial, obtenindose una pieza por cada golpe de prensa. Determnese la fuerza, el trabajo y la

prensa adecuada para realizar el corte si se dispone de prensas de 50, 65, 80 y 100 toneladas. Valrese la

fuerza de extraccin que se estima en el 5% de la fuerza de corte. Admtase un rendimiento del 70%. c=

0,4 x s

Calclese las dimensiones de los punzones y matrices si el material es acero duro. Determinar el

aprovechamiento de la chapa si la distancia entre dos piezas consecutivas es de 4 mm.

Datos: Dimetro de la brida: 90. Dimetro de los taladros 12 Dimetro central 18

30

Problemas deformacin

PROBLEMA N 3

Determinar los dimetros, etapas y fuerzas de embuticin del punzn para obtener una semiesfera.

Datos:

Dimetro de la semiesfera = 150 mm

Espesor del material = 2 mm

Resistencia a la rotura = 400 MPa

Material acero de fcil embuticin

PROBLEMA N4

Para la fabricacin por embuticin de piezas cilndricas de 150 mm de dimetro y altura 130 mm se parte

de chapa de 2 mm de espesor. El material es acero fcilmente embutible que admite una razn de

embuticin de 2 para la primera embuticin y 1,2 para las segundas y sucesivas embuticiones. (R = 50

kp/mm2 ) Determinar:

a.

Nmero de estirados necesarios para la embuticin.

b.

Indicar razonadamente cul de las prensas disponible es la ms adecuada para realizar el proceso

de embuticin descrito.

Prensa hidrulica simple efecto: Fuerza mxima= 80 t; recorrido mximo= 120 mm

Prensa hidrulica simple efecto: Fuerza mxima= 120 t; recorrido mximo= 180 mm

Prensa hidrulica simple efecto: Fuerza mxima= 150 t; recorrido mximo= 300 mm

Prensa hidrulica simple efecto: Fuerza mxima= 600 t; recorrido mximo= 300 mm

PROBLEMA N5

Determinar el desarrollo de una chapa con las dimensiones de la figura adjunta y de una longitud de 2250

mm. La chapa es de acero de 3 mm de espesor y los radios interiores de plegado son de 4 mm.

Nota: Las cotas que arrancan del plegado de los ngulos no incluyen la curva.

31

Problemas deformacin

PROBLEMA N 6

Para obtener una pieza cilndrica de las siguientes caractersticas:

Dimetro: 220 mm. Altura: 190 mm (estmese que le radio de redondeo en el fondo es r=0)

Espesor del material: 1,5 mm

Resistencia a rotura: 65 kp/mm2 (resistencia a cortadura del 75% de R )

Material: acero de fcil embuticin. pe=7,8 kp/cm2

Velocidad de la prensa de corte: 0,15 m/s c=0,5 x s k=1

Determinar:

El dimetro del disco primitivo. El dimetro y la altura en las distintas etapas de embuticin. Esquema del

proceso. El esfuerzo mximo de embuticin en el punzn. El esfuerzo, trabajo y potencia de corte para

obtener el disco primitivo.

Determinar el coste de fabricacin unitario de una pieza cilndrica. Se sabe que el material de partida es

chapa de 500 mm de anchura y la separacin es de 5 mm (recuperacin por chatarra de 0,06 /kp y precio

del material es de 0,75 /kp)

Para la primera embuticin cul de las prensas que se indican son las ms adecuadas:

Prensa hidrulica simple efecto: Fuerza mxima 100 t.

Prensa hidrulica simple efecto: Fuerza mxima 100 t.

Prensa hidrulica simple efecto: Fuerza mxima 150 t.

Prensa hidrulica simple efecto: Fuerza mxima 150 t.

Carrera mxima 150 mm

Carrera mxima 300 mm

Carrera mxima 300 mm

Carrera mxima 150 mm

PROBLEMA N 7

Determinar el desarrollo de una chapa con las dimensiones de la figura adjunta y una longitud de 3575

mm. La chapa es de acero de 4 mm de espesor y los radios interiores son de 5 mm. La pieza es simtrica

(las lneas de cotas C y la lnea de cota derecha de B estn antes del comienzo de la curva). A=250 mm,

B=300 mm, C=650 mm.

32

Problemas deformacin

PROBLEMA N 8

Se trata de fabricar mediante un troquel progresivo una arandela circular y cuyo interior es cuadrado

de dimensiones: 140 mm x 100 mm x 0,8 mm de espesor. (C = 400 MPa, 1Pa = 1 N/m2). La banda

es de acero al carbono de 145 mm de anchura y la separacin entre piezas es de 3 mm. Calcular:

A. El esfuerzo, trabajo y potencia de corte efectivo necesario para obtener la arandela. (k=1,1,

velocidad de corte es de 0,15 m/s, c=0,55 s y = 75 %)

B. Determinar el aprovechamiento del material (% de material utilizado) y coste unitario de la

arandela. Se debe estimar un precio del material de 0,50 /kp y una recuperacin por chatarra de

0,06 /kp. (pe= 7,8 kp/dm3).

C. Indicar el juego entre matriz y punzn para el corte del exterior e interior de la arandela. (curva 2)

D. Con el retal del interior de la arandela se realizar un troquelado de 90 y dos estirados en forma

de copa cilndrica por embuticin de la pieza de seccin circular troquelada. Conociendo que el

grado de embuticin del material de forma efectiva aplicado ha sido m1 = 0,67 y m2 = 0,75 y que el

radio interior de la copa cilndrica, r, es despreciable. Determinar el dimetro y alturas de las

copas de embuticin en cada uno de los estirados. Indicar la longitud mnima de la carrera de la

prensa para efectuar esta operacin.

PROBLEMA N 9

Se trata de fabricar mediante un troquel progresivo una arandela cuyo interior es de 80 mm y el

exterior de 130 mm y de 1,1 mm de espesor y con 3 taladros de 12 mm (vase figura). (C = 37

kp/mm2). El material de partida es una banda de acero al carbono de 132 mm de anchura y la

separacin entre piezas es de 2 mm. Calcular:

A. El esfuerzo, trabajo y potencia de corte efectivo necesario para obtener la arandela. (k=1,05,

velocidad de corte es de 0,10 m/s, c=0,55 s y = 75 %)

B. Determinar el aprovechamiento del material (% de material utilizado) y coste unitario de la

arandela. Se debe estimar un precio del material de 0,39 /kp y una recuperacin por chatarra de

0,03 /kp. (pe= 7,8 kp/dm3).

C. Indicar el juego entre matriz y punzn para el corte del exterior, interior y taladros de la brida.

(curva 2)

D. Determinar los dimetros y alturas de las copas de embuticin si con el retal del interior de la

arandela se realiza dos estirados por embuticin. Se sabe que la razn de embuticin es 1=1,4 y

2= 1,2. Considrese el radio interior de la copa de r= 1 mm. (2,5 puntos)

E. Calcular el esfuerzo mximo de embuticin de la prensa para el primer estirado (prensa de doble

efecto). Tmese que R = 50 kp/mm2

Detalle de arandela

33

Problemas deformacin

PROBLEMA N 10

Se trata de fabricar mediante un troquel una pieza segn la FIGURA 1 de 1 mm de espesor de una

aleacin de aluminio. (C = 220 MPa, 1Pa = 1 N/m2). El material se suministra en bovina y despus de

aplanado tiene un ancho inicial de 70 mm y una vez recortado por el punzn auxiliar la banda es de 62

mm. La separacin entre piezas es de 3 mm. Calcular:

A. El esfuerzo necesario para punzonar la pieza1. (k=1,1). (1)Incluir punzn auxiliar y principal y

tngase en cuenta que la longitud del punzn auxiliar es igual al paso entre dos piezas.

B. Trabajo y potencia de corte necesaria. (velocidad de corte es de 0,15 m/s y c=0,60 s).

C. Determinar el aprovechamiento del material2, (% de material utilizado), y coste unitario de la pieza.

Precio material de 0,50 /kp. Precio chatarra de 0,07 /kp., pe acero=7,8 kp/dm3.

(2) Supngase que el rea A2 es el 75% de una de las A1, FIGURA 3

D. Dimensiones de la matriz y el punzn de corte principal.

E. Se desea obtener una copa cilndrica de 20 mm de dimetro interior y 60 mm de altura.

Determinar: 1) disco de partida para obtener la copa y si es posible o no cortarlo en una porcin

de la banda inicial, 2) el dimetro y alturas de las copas de embuticin en cada uno de los estirados

, 3) longitud mnima de la carrera de la prensa.

Se sabe que 1=1,5 y 2n= 1,3 y considrese el radio interior de la copa cilndrica, r, despreciable.

FIGURA 1

34

Problemas deformacin

PROBLEMA N 11

Se trata de fabricar mediante un troquel progresivo una arandela cuyo interior d es de 25 mm y el

exterior a 60 mm y de espesor h de 0,8 mm (vase figura). El material de partida es una banda de

acero al carbono de 64 mm de anchura y la separacin entre piezas es de 2 mm (C = 37 kp/mm2.

Determinar:

A. El esfuerzo, trabajo y potencia de corte efectivo necesario para obtener la arandela. (k=1,05, velocidad

de corte es de 0,10 m/s, c=0,55 s y = 75 %)

B. Determinar el aprovechamiento del material (% de material utilizado) y coste unitario de la arandela.

Se debe estimar un precio del material de 0,32 /kp y una recuperacin por chatarra de 0,03 /kp (pe=

7,8 kp/dm3).

C. Indicar el juego entre matriz y punzn para el corte del exterior e interior de la arandela (curva 2)

D. Determinar los dimetros y alturas de las copas de embuticin si con el retal del interior de la arandela

se realiza dos estirados por embuticin. Se sabe que la razn de embuticin es 1=1,4 y 2= 1,2.

Considrese el radio interior de la copa de r= 0,8 mm

Detalle de arandela

35

Vous aimerez peut-être aussi

- Ejemplos ProblemasDocument79 pagesEjemplos ProblemasOscar Quiros50% (2)

- Enunciados Problemas PUM Parte 10Document8 pagesEnunciados Problemas PUM Parte 10Franco Franco Tovar100% (1)

- Diseño de utillajes, matricería y prototipado con SolidWorksD'EverandDiseño de utillajes, matricería y prototipado con SolidWorksÉvaluation : 3 sur 5 étoiles3/5 (1)

- Ejercicio Laminadoy OtrosDocument14 pagesEjercicio Laminadoy OtrosRichard Lopez0% (1)

- Ecueciones Matemáticas para El Molino de RodilloDocument11 pagesEcueciones Matemáticas para El Molino de RodilloBetzabeEspinozaHuamanPas encore d'évaluation

- Ruiz Castillo Wilson Jesus Examen-Ii-ProcesosDocument9 pagesRuiz Castillo Wilson Jesus Examen-Ii-ProcesosWilson Jesus Ruiz CastilloPas encore d'évaluation

- Examen Final de MatriceriaDocument13 pagesExamen Final de MatriceriaCarlos Fredy Echeverría100% (4)

- Exercicis de TallDocument11 pagesExercicis de TallTrebla92100% (1)

- Problemas MultiplesDocument46 pagesProblemas MultiplesAndres Sanga Tito100% (4)

- Manejo de maquinaria de corte de bloques de piedra. IEXD0108D'EverandManejo de maquinaria de corte de bloques de piedra. IEXD0108Pas encore d'évaluation

- Ejercicios MecanizadoDocument14 pagesEjercicios Mecanizadoromel_02_15100% (2)

- Planchafactura 2Document42 pagesPlanchafactura 2Cesar Escarcena100% (1)

- Segundo Parcial Curso Intensivo 2023Document5 pagesSegundo Parcial Curso Intensivo 2023GANSTEARPas encore d'évaluation

- Examen Sustitutorio 19-03-2008 Procesos IDocument10 pagesExamen Sustitutorio 19-03-2008 Procesos IIvanSnikePas encore d'évaluation

- Ejercicio de Seminario Problemas FresadoDocument13 pagesEjercicio de Seminario Problemas Fresadojhonbien1Pas encore d'évaluation

- Estructuras Metalicas Tema 04.ejerciciosDocument7 pagesEstructuras Metalicas Tema 04.ejerciciosluisandradePas encore d'évaluation

- CMM-Empalme de Madera en TracciónDocument8 pagesCMM-Empalme de Madera en TracciónEduardo NuñezPas encore d'évaluation

- Torsion 2-2Document26 pagesTorsion 2-2Andres Luis Barreto HidalgoPas encore d'évaluation

- TP5 FresadoDocument7 pagesTP5 FresadobastianPas encore d'évaluation

- MEC270-Ejercicios Complementarios - 2018-2Document7 pagesMEC270-Ejercicios Complementarios - 2018-2Sandro Esteban Martinez VargasPas encore d'évaluation

- Parte Desarrollo: Tecnologia de Los Procesos de Manufactura - In179 Examen Final Ciclo 2020-02Document6 pagesParte Desarrollo: Tecnologia de Los Procesos de Manufactura - In179 Examen Final Ciclo 2020-02アキラPas encore d'évaluation

- Tema A-Desarrollo-IN179-Examen Final-2020-2Document6 pagesTema A-Desarrollo-IN179-Examen Final-2020-2Jean GonzalesPas encore d'évaluation

- 1ra PC de Tecnología y Procesos de Manufacturas - 2021.1Document4 pages1ra PC de Tecnología y Procesos de Manufacturas - 2021.1Carlos Muñoz vitorPas encore d'évaluation

- Proy. Fabricacion de Briquetas Saigua Talavera CristhianDocument73 pagesProy. Fabricacion de Briquetas Saigua Talavera CristhianRomario Ricardo Taboada VasquezPas encore d'évaluation

- Pdf-Problemas CompressDocument19 pagesPdf-Problemas CompressAngie Paola Diaz FontalvoPas encore d'évaluation

- Diseño Molde para Hornear TortasDocument13 pagesDiseño Molde para Hornear TortasindianarondonPas encore d'évaluation

- Teoria Sobre ChapaDocument20 pagesTeoria Sobre ChapacosmePas encore d'évaluation

- Problemas de MecanizadoDocument63 pagesProblemas de MecanizadoHubert Mihaly Altamirano Aguilar0% (1)

- Ejercicios ManufacturaDocument28 pagesEjercicios ManufacturaSaraChacpiAlfaroPas encore d'évaluation

- Problemas Propuestos de Troquelado de La Chapa-Semestre B-2011Document12 pagesProblemas Propuestos de Troquelado de La Chapa-Semestre B-2011Ruben Añez50% (2)

- Ejercicios Mecanizado TMDocument54 pagesEjercicios Mecanizado TMCarlos IgartuaPas encore d'évaluation

- Reporte - Torno - Fresa - Soldadura - Equipo 1Document10 pagesReporte - Torno - Fresa - Soldadura - Equipo 1Sofi ToledoPas encore d'évaluation

- Ejercicios Tema 3Document9 pagesEjercicios Tema 3John ByrnePas encore d'évaluation

- Ejercicios PropuestosDocument10 pagesEjercicios PropuestoslaurapoikufPas encore d'évaluation

- Asignación 1 de Ciencias de Los Materiales 2Document3 pagesAsignación 1 de Ciencias de Los Materiales 2César PérezPas encore d'évaluation

- Máquina Troqueladora de CajasDocument135 pagesMáquina Troqueladora de CajasJulio CarreroPas encore d'évaluation

- 202 - 16.996.517 - 2024-1 TSP1 - Jose BastardoDocument13 pages202 - 16.996.517 - 2024-1 TSP1 - Jose Bastardojose bastardoPas encore d'évaluation

- Estampado de Chapa en FríoDocument22 pagesEstampado de Chapa en Fríolucas100% (2)

- IN324 Examen Final 2023 00Document5 pagesIN324 Examen Final 2023 00Luis Felipe Barrantes QuispePas encore d'évaluation

- Examen Final 2020-ADocument2 pagesExamen Final 2020-Aarchivos 385Pas encore d'évaluation

- Problemas Propuestos de Troquelado de La Chapa-Semestre A-2016 PDFDocument10 pagesProblemas Propuestos de Troquelado de La Chapa-Semestre A-2016 PDF1rubena10% (1)

- Examen Final 2020 1 SolucionDocument9 pagesExamen Final 2020 1 SolucionDarling Manuel Ramos VallePas encore d'évaluation

- Examen 9 Enero 2017Document4 pagesExamen 9 Enero 2017Eva Ortega AntonioPas encore d'évaluation

- Actividades UD 7Document8 pagesActividades UD 7josePas encore d'évaluation

- Parte Desarrollo: Tecnologia de Los Procesos de Manufactura - In179 Examen Final Ciclo 2022-02Document6 pagesParte Desarrollo: Tecnologia de Los Procesos de Manufactura - In179 Examen Final Ciclo 2022-02A ZPas encore d'évaluation

- Tarea N°1 Entrega de ProblemasDocument11 pagesTarea N°1 Entrega de ProblemasSelena BalsasPas encore d'évaluation

- Problemas Propiedades MaterialesDocument24 pagesProblemas Propiedades Materialesconsoosimoon1975% (4)

- Asignación Grupal N 2Document2 pagesAsignación Grupal N 2kayla tobar salazarPas encore d'évaluation

- 01 Guía TP FresadoDocument14 pages01 Guía TP FresadoAlejandro AltamiranoPas encore d'évaluation

- MCC OrejasDocument7 pagesMCC OrejasIvan Sanzana Rodríguez100% (1)

- ManholeDocument11 pagesManholeEdwin YaguanaPas encore d'évaluation

- Guia tp8Document14 pagesGuia tp8Rolando EspinzaPas encore d'évaluation

- Rel 2 2008 2009Document3 pagesRel 2 2008 2009SumosolPas encore d'évaluation

- T P No 12 TORSION - TENSION Y DEFORMACIONDocument4 pagesT P No 12 TORSION - TENSION Y DEFORMACIONHamilton Mtz50% (2)

- ProblemasDocument7 pagesProblemasDanny Vargas HuamanPas encore d'évaluation

- TP 1-03 Practico No3 - SoldadurasDocument5 pagesTP 1-03 Practico No3 - SoldadurasdabalejoPas encore d'évaluation

- Examen Final 2021-bDocument3 pagesExamen Final 2021-bJerick MinayaPas encore d'évaluation

- Operaciones de máquinas-herramientas para punzonado y plegado. FMEH0209D'EverandOperaciones de máquinas-herramientas para punzonado y plegado. FMEH0209Pas encore d'évaluation

- Preparación de útiles para el mecanizado por corte y conformado. FMEH0209D'EverandPreparación de útiles para el mecanizado por corte y conformado. FMEH0209Pas encore d'évaluation

- Apartados 4 y 5 Practica 4Document2 pagesApartados 4 y 5 Practica 4miguelPas encore d'évaluation

- SolDocument3 pagesSolmiguelPas encore d'évaluation

- Practica 4 TérmicaDocument4 pagesPractica 4 TérmicamiguelPas encore d'évaluation

- Resolucion Definitiva de La Presidencia Del Cdti de La Convocatoria Del Programa "Misiones Ciencia E Innovacion" Del Año 2021Document44 pagesResolucion Definitiva de La Presidencia Del Cdti de La Convocatoria Del Programa "Misiones Ciencia E Innovacion" Del Año 2021miguelPas encore d'évaluation

- PDF 1671567245608 22378Document1 pagePDF 1671567245608 22378miguelPas encore d'évaluation

- Cuestiones ConduccionDocument5 pagesCuestiones ConduccionmiguelPas encore d'évaluation

- Ola Q AseDocument30 pagesOla Q AsemiguelPas encore d'évaluation

- EVALUACIONESDocument41 pagesEVALUACIONESPedro Elias Delgado Cristancho83% (6)

- Eoq Con Restricciones (Ejercicio)Document10 pagesEoq Con Restricciones (Ejercicio)Michael RomeroPas encore d'évaluation

- Gestión de La CalidadDocument118 pagesGestión de La CalidadAnonymous LoVs4na100% (1)

- Capitulo 16 HillDocument12 pagesCapitulo 16 HillEtelberto Cepeda FernándezPas encore d'évaluation

- Trabajo Final Ing. MétodosDocument20 pagesTrabajo Final Ing. MétodosMariano ErnestoPas encore d'évaluation

- Matriz LegalDocument14 pagesMatriz LegalJorge Arango MorenoPas encore d'évaluation

- Actividad 7 Taller Práctico Sobre Producción y Organización de Los NegociosDocument10 pagesActividad 7 Taller Práctico Sobre Producción y Organización de Los Negociosjair alfonso100% (1)

- Ficha de Caracterizacion Proceso de DireccionDocument6 pagesFicha de Caracterizacion Proceso de DireccionJerson InturiasPas encore d'évaluation

- Apuntes Calidad Seis SigmaDocument305 pagesApuntes Calidad Seis SigmaDaniel GalvanPas encore d'évaluation

- Mantenimiento y Su Evolución en El Ámbito MundialDocument7 pagesMantenimiento y Su Evolución en El Ámbito Mundialanayheli p100% (1)

- Politica de CalidadDocument2 pagesPolitica de CalidadEnilda Isabel Oviedo LópezPas encore d'évaluation

- Costos Unitarios para LoyolaDocument7 pagesCostos Unitarios para LoyolaGaboYTrgc GabrielPas encore d'évaluation

- ISO 9001 2015 Analisis RapidoDocument13 pagesISO 9001 2015 Analisis RapidoCarmen Ferman100% (1)

- FASE 3 EQUILIBRO DEL PRODUCTOR MANUEL ALEXANDER CARRILLO HERNANDEZ 105004A - 1144 5 OctubreDocument13 pagesFASE 3 EQUILIBRO DEL PRODUCTOR MANUEL ALEXANDER CARRILLO HERNANDEZ 105004A - 1144 5 Octubremanuel carrillo67% (3)

- Apuntes de Economia 5Document18 pagesApuntes de Economia 5FROILANPas encore d'évaluation

- Dop Bolsas de Polietileno 2.0Document11 pagesDop Bolsas de Polietileno 2.0Erick Frank Dueñas CudeñaPas encore d'évaluation

- 2 Kaisen - Proyecto de Organización Del Trabajo, Métodos y Técnicas de Trabajo.Document61 pages2 Kaisen - Proyecto de Organización Del Trabajo, Métodos y Técnicas de Trabajo.Keedy Jordan León GalarzaPas encore d'évaluation

- NTC Iso 9001 Gestion CalidadDocument25 pagesNTC Iso 9001 Gestion CalidadYusti OrtizPas encore d'évaluation

- Cuestionario Evi #1 Calidad - Mayo 2021 g2Document44 pagesCuestionario Evi #1 Calidad - Mayo 2021 g2Jonn BemonPas encore d'évaluation

- Sintesis de Clase - Modelos de InventarioDocument84 pagesSintesis de Clase - Modelos de InventarioBelén GiaccardiPas encore d'évaluation

- Informe 1Document30 pagesInforme 1Christian LascanoPas encore d'évaluation

- 100000A32N Ejercicios S07Document9 pages100000A32N Ejercicios S07KendallPas encore d'évaluation

- LOS MAESTROS DE LA CALIDAD Y SUS PRINCIPALES APORTACIONES (Cuadro Comparativo)Document10 pagesLOS MAESTROS DE LA CALIDAD Y SUS PRINCIPALES APORTACIONES (Cuadro Comparativo)Jesus Eduardo DGPas encore d'évaluation

- Fundamentos de La Gestión de CalidadDocument50 pagesFundamentos de La Gestión de CalidadJoelito Balderrama100% (1)

- Taller Administracion de CalidadDocument16 pagesTaller Administracion de CalidadPaula SeguraPas encore d'évaluation

- 02 Elementos Costo de Producción ResueltoDocument19 pages02 Elementos Costo de Producción ResueltoRaluj SheyPas encore d'évaluation

- CalidadDocument47 pagesCalidadJavier PérezPas encore d'évaluation

- Sig 1Document20 pagesSig 1Verito Romero HurtadoPas encore d'évaluation

- Shojinka PDFDocument167 pagesShojinka PDFEsoj AicragPas encore d'évaluation

- Checklist ScrumDocument2 pagesChecklist ScrumlifalonePas encore d'évaluation