Académique Documents

Professionnel Documents

Culture Documents

Manual RAP 2016

Transféré par

miguelmtzgroCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Manual RAP 2016

Transféré par

miguelmtzgroDroits d'auteur :

Formats disponibles

C

Manual del Participante

Marzo12 / 2016

Ing. Miguel Martinez

Jos Morn No. 29, San Miguel Chapultepec, Miguel Hidalgo, 11850, Mxico D.F.

capacitacion@gccorporativo.com | www.gccorporativo.com

DISEO DE RECIPIENTES A PRESIN

CONTENIDO

1. Introduccin

1.1. Clasificacin de recipientes

1.2. Cdigos y normas aplicables en Mxico

1.3. Materiales comnmente utilizados

2. Diseo por presin interna

2.1. Definiciones

2.2. Cuerpo cilndrico

2.3. Definiciones para tapas

2.4. Tapas semiesfrica

2.5. Tapas semielptica

2.6. Tapa toriesfrica

2.7. Seccin cnica

2.8. Tapa plana atornillada

2.9. Tapa plana soldada

2.10. Ejemplos de clculo

3. Diseo por presin externa

3.1. Definiciones

3.2. Cuerpo cilndrico

3.3. Tapa semiesfrica

3.4. Tapa semielptica

3.5. Tapa toriesfrica

3.6. Seccin cnica

3.7. Tapa plana atornillada

3.8. Tapa plana soldada

3.9. Ejemplos de clculo

4. Diseo y seleccin de boquillas por presin y temperatura

4.1. Definiciones

4.2. Clculo cuellos de boquilla

4.3. Seleccin de bridas de boquilla

4.4. Clculo de refuerzos

Informacin controlada NO COPIAR, GC Corporativo salvaguardar sus derechos

segn la ley

DISEO DE RECIPIENTES A PRESIN

4.5. Ejemplos de clculo

5. Inspeccin y pruebas

5.1. Prueba hidrosttica

5.2. Prueba neumtica

5.3. Radiografiado

5.4. Lquidos penetrantes

5.5. Ultrasonido

5.6. Partculas Magnticas

6. Requerimientos de PEMEX

6.1. Espesores mnimos

6.2. Presin de diseo

6.3. Temperatura de diseo

6.4. Servicios Especiales

6.5. Requerimientos por servicios especiales

6.6. Recubrimiento y pintura

7. Simulacin de Diseo de un Recipiente a presin en Software especializado

8. Anexos.

Informacin controlada NO COPIAR, GC Corporativo salvaguardar sus derechos

segn la ley

DISEO DE RECIPIENTES A PRESIN

1.

Introduccin

Este curso fue preparado con la intencin de ayudarle para sentir cmodo con los lineamientos para

analizar y disear recipientes a presin.

La intencin de este curso no es hacer que usted memorice las reglas exactas para el diseo de

recipientes a presin; si no que se familiarice con el cdigo y normas de diseo y encuentre en ellos lo

que usted necesita saber y sobre todo poder conocer los resultados poco realistas o cuestionables, aun

cuando sean generados por usted mismo, una computadora o algn otro ingeniero. En pocas palabras,

deseamos ensearles lo que necesita saber para aplicar con xito las reglas de diseo ms utilizadas en la

industria del petrleo en Mxico para el diseo y anlisis de recipientes.

1.1

Clasificacin de recipientes

Los diferentes tipos de recipientes a presin se clasifican de la siguiente manera:

1.2

Cdigos y normas aplicables en Mxico

Para el diseo de recipientes a presin para equipos instalados en Mxico el cdigo de diseo principal es

el siguiente:

CDIGO ASME SECCIN VIII

Esta seccin del cdigo ASME se divide en 3 sub secciones:

Seccin VIII, Divisin 1. Reglas para la Construccin de Recipientes a Presin.

Seccin VIII, Divisin 2. Normas Alternativas para la Construccin de Recipientes a Presin

Seccin VIII, Divisin 3. Normas Alternativas para la Construccin de Recipientes a Alta

Presin.

Las principales diferencias entre las Divisin 1, la Divisin 2 y la Divisin 3 son las siguientes:

Los esfuerzos permisibles de la Divisin 2 en la mayora de los casos son ms altos, dando como

resultado recipientes ms delgados.

Informacin controlada NO COPIAR, GC Corporativo salvaguardar sus derechos

segn la ley

DISEO DE RECIPIENTES A PRESIN

La Divisin 2 tambin tiene requerimientos de diseo ms sofisticados, requiriendo anlisis de

esfuerzos ms extensos que los utilizados en la Divisin 1.

La Divisin 2 requiere con frecuencia de un Anlisis de fatiga.

La Divisin 2 frecuentemente requiere de una inspeccin ms extensa que la Divisin 1.

La Divisin 3 cubre a los recipientes de alta presin, generalmente para presiones arriba de

2

700 kg/cm .

La Seccin VIII. Divisin 1 es la ms usada. La mayora de los recipientes estn diseados con esta divisin.

En este curso, a menos que se indique otra cosa, el Cdigo es la Seccin VIII, Divisin 1.

El Cdigo est dividido en 3 subsecciones, ms Apndices Obligatorio y Apndices No Obligatorios. Las

subsecciones son las siguientes:

A Requerimientos generales.

B Requerimientos relacionados con el mtodo de fabricacin.

Parte UW Requerimientos para recipientes a presin fabricados por soldadura.

Parte UF Requerimientos para recipientes a presin fabricados por Forja.

Parte UB Requerimientos para recipientes a presin fabricados por soldadura dura. C

Requerimientos relativos a la clasificacin de Material de fabricacin.

Parte UCS Aceros al carbono y de baja aleacin.

Parte UNF Materiales no Ferrosos

Parte UCI Hierro fundido

Parte UCL Recipientes revestidos o enchaquetados

Parte UCD Hierro fundido Dctil

Parte UHT Acero Templado

Parte ULW Construccin por capas

Parte ULT Materiales con esfuerzos permisibles altos a bajas temperaturas

1.3

Materiales comnmente utilizados

La seleccin de materiales es un arte, existen muchos criterios que se deben tomar en cuenta para

determinar que material es el ms adecuado para la fabricacin de los recipientes a p r e s i n . A

continuacin se listan algunos de los criterios para la seleccin de materiales:

-

Vida estimada del equipo. Los equipos instalados en las plantas de PEMEX tienen una vida

Informacin controlada NO COPIAR, GC Corporativo salvaguardar sus derechos

segn la ley

DISEO DE RECIPIENTES A PRESIN

estimada de 20 aos.

Duracin estimada del material. De acuerdo a las condiciones de operacin y el fluido que est

en contacto con las paredes del recipiente se debe considerar una velocidad de desgaste del material y los

esfuerzos permisibles del material. Para esto es necesario auxiliarnos con las tablas de esfuerzo de

materiales del cdigo ASME, literatura existente sobre el comportamiento de materiales en condiciones

similares (corrosin), reporte de experiencias y de buenas prcticas en el manejo de los productos a

contener.

Disponibilidad y tiempo de entrega del material. Es conveniente tener en cuenta la utilizacin

de materiales de fabricacin nacional ya que con esto se reduciran los tiempos de entrega y costos por

transportacin.

Requisitos econmicos. Un material de bajo nivel en propiedades mecnicas y res is tencia a

la corrosin podra tener un costo inicial menor, sin embargo, requiere de mantenimiento e inspecciones

frecuentes lo cual implica tiempo y costos altos para este concepto.

En resumen los criterios principales para la seleccin de un material son los requerimientos tcnicos y

los econmicos.

Informacin controlada NO COPIAR, GC Corporativo salvaguardar sus derechos

segn la ley

DISEO DE RECIPIENTES A PRESIN

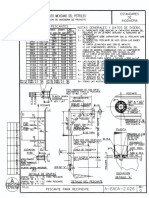

TABLA 1.1

* HASTA 51 mm DE ESPESOR

+ VER SA-20

X HASTA 1000 F SE PUEDE EMPLEAR ESTE MATERIAL

XX HASTA 20 F SE PUEDE EMPLEAR ESTE MATERIAL

LISTA DE MATERIALES

TEMPERATURA DE

DISEO F

CASCARON,

CABEZAS

Y

PLANTILLAS

DE

REFUERZO

BRIDAS

CIEGAS

PLACA

FORJA

SILLETAS O FALDON:

1.2m DE L.T.

-321 A -425

-320 A -151

SA-182 F-304L

SA-353 (*9% Ni)

SA-553TP-1 (*9% Ni)

SA-240TP-304(18-8)

SA-240TP-304L(18-8)

FORJA

SA-522 (*9% Ni)

SA-182 F-304

SA-182 F-304L

IDEM. CASC Y CABS.

IDEM. CASC Y CABS.

SA-240-TP-304

SA-240-TP-304L

FORJA

SA-182 F-304

SA-283-C

SA-283-C

-150 A -91

-90 A -51

-50 A 41

-40 A +60

+61 A +650

+651 A +775

SA-203E S5 (*)

SA-203B S5 (*)

SA-516-65 S5 (*)

SA-516-70 S5 (+)

SA-285-C

SA-203D S5 (*)

SA-203A S5 (*)

SA-516-65 S5

SA-515-70

IDEM. CASC. Y

CABS.

IDEM. CASC. Y

CABS.

SA-203B

S5

(*2.5 Ni)

IDEM. CASC. Y

CABS.

IDEM. CASC. Y

CABS.

IDEM. CASC. Y

CABS.

IDEM. CASC. Y

CABS.

SA-350 LF-3

SA-350 LF-3

SA-350 LF-2

SA-350 LF-2

SA-105

SA-105

IDEM. CASC Y

CABS.

IDEM. CASC Y

CABS.

IDEM. CASC Y

CABS.

IDEM. CASC Y

CABS.

SA-283-C

SA-283-C

SA-283-C

SA-283-C

SA-515-70

RECUBRIMIENTO:

VER CROQUIS Y

-------------------------------------------------------------------------------- -----------------CASC. CABS. BOQS Y

HOJA

DE

REG.

PROCESO

BOQUILLAS

Y IDEM BRIDAS CIEGAS IDEM BRIDAS CIEGAS

SA-350 LF-3

SA-350 LF-3

SA-350 LF-2

SA-350 LF-2

BRIDAS FORJADAS

DE FORJA

DE FORJA

PARA CUELLOS DE

IDEM. CASC Y

IDEM. CASC Y IDEM. CASC Y

IDEM. CASC Y

IDEM. CASC Y CABS.

IDEM. CASC Y CABS.

BOQS.

CABS.

CABS.

CABS.

CABS.

IDEM BRIDAS CIEGAS IDEM BRIDAS CIEGAS

COPLES

SA-350 LF-3

SA-350 LF-3

SA-350 LF-2

SA-350 LF-2

DE FORJA

DE FORJA

AROS

APOYO

IDEM. CASC Y

IDEM. CASC Y IDEM. CASC Y

IDEM. CASC Y

IDEM. CASC Y CABS.

PLATOS Y SOPORTES IDEM. CASC Y CABS.

CABS.

CABS.

CABS.

CABS.

DE BAJANTES

PERFILES

ESTRUCTURALES EN TODO PERFIL QUE SE SUELDE A CASC. CABS. Y FALDON SERA DE IDENTICO MAT. QUE ESTOS

GENERAL

DE BRIDAS INT.

MAMPS

TODO ACCESORIO DE PLACA QUE SE SUELDE A CASC. CABS. Y FALDON SERA DE IDENTICO MAT. QUE ESTOS

COLECTORES

Y

MISCELANEOS

REJILLAS

ACERO INOXIDABLE O ALUMINIO (VER CATALOGO)

SA-312 TP-304

SA-333-8 (9% Ni)

TUBERIA INTERIOR

SA-333-3

SA-333-7

SA-333-6

SA-333-6

SA-312 TP-304L

SA-312 TP-304

SA-283-C

+776 A +850

+851 A +1050

SA-204-B

SA-387 11 CL.2 (

EN CLAD. SA-263 SA-204 TP-304

SA-264)

IDEM. CASC Y

CABS.

SA-204-C CLAD.

SA-263 264

IDEM. CASC. Y

CABS.

SA-182 F1 (B)

SA-182 F2 (C)

IDEM. CASC Y

CABS.

SA-283-C

SA-283-C

IDEM.

CABS.

CASC.

+1051 A +1150

SA-182 F11

IDEM.

CABS.

CASC

SA-182 F304 H

Y IDEM.

CABS.

SA-283-C

VER CROQUIS VER CROQUIS Y

VER CROQUIS Y

Y HOJA DE HOJA

DE

HOJA DE PROCESO

PROCESO

PROCESO

IDEM

BRIDAS

SA-105

SA-105

CIEGAS DE FORJA

IDEM. CASC Y

IDEM. CASC Y

SA-115-70

CABS.

CABS.

IDEM

BRIDAS

SA-105

SA-105

CIEGAS DE FORJA

VER CROQUIS Y

HOJA

DE ---------------------PROCESO

SA-182 F11

IDEM.

CABS.

CASC

SA-182 F304 H

Y

SA-182 F11

IDEM.

CABS.

CASC

Y IDEM.

CABS.

CASC

A-36

A-36

IDEM.

CABS.

CASC

Y IDEM.

CABS.

CASC

A-36

IDEM. CASC Y

CABS.

IDEM.

CABS.

CASC

Y IDEM.

CABS.

CASC

ACERO AL CARBON

ACERO INOXIDABLE O ALUMINIO

SA-53-B

SA-335-P1

SA-335-P11

SA-240 TP-304

SA-182 F304 H

SA-115-70

Informacin controlada NO COPIAR, GC Corporativo salvaguardar sus derechos segn la ley

CASC

SA-283-C

SA-283-C

SA-53-B

FORJA

SA-240 TP-304

SA-240 TP-304

SA-240 TP-304

SA-312 TP-304H

DISEO DE RECIPIENTES A PRESIN

TABLA 1.1

* HASTA 51 mm DE ESPESOR

+ VER SA-20

X HASTA 1000 F SE PUEDE EMPLEAR ESTE MATERIAL

XX HASTA 20 F SE PUEDE EMPLEAR ESTE MATERIAL

LISTA DE MATERIALES

SA-312 TP-304L

SA-403 WP304

CONEXIONES

SOLDABLES

ESPARRAGOS

EXTERIORES

TUERCAS

EXTERIORES

TORNILLERIA

INTERIOR

EMPAQUES

INTERIORES

EMPAQUES

EXTERIORES

MALLAS

CUELLO

BOQUILLA

CONEXIONES

SOLDABLES

PLATOS

NOTAS:

SA-403 WP304L

SA-420 WPL 8 (9% Ni)

SA-312 TP-304

SA-234 WPA

SA-420 WPL3

SA-420 WPL3

SA-420 WPL6

SA-420 WPL6

SA-234 WPB

SA-234 WP1

SA-234 WP11

SA-403 WP304H

SA-320-L7

SA-320-L7

SA-320-L7

SA-193-B7 (xx)

SA-193-B7

SA-193-B7

SA-193-B7

SA-193-B7 (x)

SA-193-B8

SA-194-4

SA-194-4

SA-194-4

SA-194-2H

SA-194-2H

SA-194-2H

SA-194-2H

SA-194-2H

SA-194-8

SA-312 TP-304L

SA-234 WPB

SA-320-B8

SA-320-B8

SA-194-8

SA-194-8

SA-320-B8

SA-320-B8

SA-320-L7

SA-320-L7

SA-320-L7

SA-193-B7 (xx)

SA-193-B7

SA-193-B7

SA-193-B7

SA-193-B7 (x)

SA-193-B8

y SA -194-8

y SA -194-8

y SA -194-4

y SA -194-4

y SA -194-4

y SA -194-2H

y SA -194-2H

y SA -194-2H

y SA -194-2H

y SA -194-2H

y SA -194-8

SA-53-B

SA-106-C

SA-335-P1

SA-355-P11

SA-312 TP304H

SA-106-B

SA-106-B

ASBESTO COMPRIMIDO

FLEXITALLIC CG EQUIVALENTE Y TIPO MACHO Y HEMBRA CON RANURA PEQUEA (VER D 201 EN 3, 4, 8 REV. 2)

ACERO INOXIDABLE T - 304

SA-333-8 (9% Ni)

DE SA-312 TP-304

Y

SA-312 TP-304

SA-312 TP-304L

SA-333-3

SA-333-7

SA-333-6

SA-333-6

SA-312 TP-304L

VER HOJA DE DATOS DE PROCESO

Informacin controlada NO COPIAR, GC Corporativo salvaguardar sus derechos segn la ley

DISEO DE RECIPIENTES A PRESIN

2.

Diseo por presin interna

2.1

Definiciones para Envolvente

2.2

Cuerpo cilndrico

Para el diseo de la envolvente se deben utilizar las formulas de la Tabla 1.2 las cuales deben aplicarse con

las siguientes consideraciones:

El espesor mnimo y la presin mxima permisible de las envolventes cilndricas son calculadas por

dos condiciones, por anlisis de esfuerzos circunferenciales y por anlisis de esfuerzos longitudinales:

Anlisis por esfuerzos circunferenciales (uniones longitudinales). Cuando el espesor es menor que

la mitad del radio interior, o P no excede 0.385SE, se deben utilizar las ecuaciones 1 y 2 respectivamente.

Cuando el espesor es mayor que la mitad del radio interior, o P excede 0.385SE, se deben utilizar las

formulas 3 y 4 respectivamente.

Anlisis por esfuerzos longitudinales (uniones circunferenciales). Cuando el espesor es menor que

la mitad del radio interior, o P no excede 1.25SE, se deben utilizar las ecuaciones 5 y 6 respectivamente.

Cuando el espesor es mayor que la mitad del radio interior, o P excede 1.25SE, se deben utilizar las formulas

7 y 8 respectivamente.

2.3

Definiciones para Tapas

Las variables que intervienen en el clculo de los espesores de los diferentes tipos de tapas de recipientes

sometidos a presin interna son los siguientes:

Informacin controlada NO COPIAR, GC Corporativo salvaguardar sus derechos segn

la ley

DISEO DE RECIPIENTES A PRESIN

Informacin controlada NO COPIAR, GC Corporativo salvaguardar sus derechos segn

la ley

DISEO DE RECIPIENTES A PRESIN

Las formulas de la Tabla 1.2 deben aplicarse con las siguientes consideraciones:

2.4

Tapa semiesfrica.

Cuando el espesor de la tapa esfrica es menor que 0.356L, o P no excede 0.665SE, se deben utilizar las

ecuaciones 9 y 10 respectivamente. Cuando el espesor es mayor que 0.356L, o P excede 0.665SE, se

deben utilizar las formulas 11 y 12 respectivamente.

2.5

Tapa semielptica

En una tapa semielptica la longitud de el eje menor de la tapa (profundidad) es igual a un cuarto del

dimetro interior.

Para la condicin donde

las ecuaciones aplicables de acuerdo a la parte UG-27

del cdigo son 13 y 14 respectivamente, as mismo cuando

las ecuaciones aplicables son

las del prrafo 1-4 (c) del Apndice 1 las cuales son 15 y 16 respectivamente.

2.6

Tapa toriesfrica

El radio de rodilla de estas tapas es de el 6% de el radio interior de corona y el radio interior de la

corona es igual al radio exterior del faldn de la tapa.

Cuando la siguiente condicin se cumpla

respectivamente.

Cuando la siguiente condicin se cumpla las

respectivamente.

2.7

las formulas aplicables son 17 y 18

formulas aplicables son 19 y 20

Seccin cnica

Cuando la mitad del angulo de la vertice de la tapa o seccin conica () es meoor a 30 las formulas

aplicables son 21 y 22.

2.8

Tapas planas atornillada y soldada

Las tapas planas se dividen en soldadas y atorilladas y a su vez estas pueden ser circulares o no circulares,

como se ilustra en el siguiente diagrama.

Circulares

Soldadas

Tapas

Planas

No

Circulares

Circulares

Atornilladas

No

Circulare

s

Informacin controlada NO COPIAR, GC Corporativo salvaguardar sus derechos segn

la ley

DISEO DE RECIPIENTES A PRESIN

Las variables que intervienen en el clculo de los espesores de las tapas planas sometidos a presin interna son

los siguientes:

Informacin controlada NO COPIAR, GC Corporativo salvaguardar sus derechos segn

la ley

DISEO DE RECIPIENTES A PRESIN

A)

Las tapas del tipo brida ciega de recipientes a presin deben cumplir con los requerimientos del ASME

B16.5 y B16.20 respectivamente considerando los siguientes parmetros:

B)

Dimensiones,

Presin y

Temperatura

El espesor mnimo requerido de tapas planas circulares debe ser calculado por la siguiente frmula:

Cuando estas tapas son unidas por pernos como en los esquemas j y k de la figura UG-32, la formula

aplicables es la siguiente:

Cuando se usa la formula anterior el espesor debe ser calculado por dos condiciones, por condiciones de

operacin y por condiciones de asentamiento de empaque y usar el valor que resulte mayor de las dos

condiciones.

Informacin controlada NO COPIAR, GC Corporativo salvaguardar sus derechos segn

la ley

DISEO DE RECIPIENTES A PRESIN

C)

El espesor de tapas planas soldadas no circulares debe ser calculado utilizando la siguiente

ecuacin:

Donde:

Clculos de la MAP.

Para determinar la MAP de los recipientes a presin se deben utilizar las ecuaciones para determinar

la presin mxima de la tabla E-1, donde t es el espesor nominal y el valor de S es el esfuerzo permisible a

temperatura ambiente.

Clculo de la MAWP.

Para determinar la MAWP de los recipientes a presin se deben utilizar las ecuaciones para determinar

la presin mxima de la tabla E-1, donde t es el espesor nominal corrodo y el valor de S es el esfuerzo

permisible a su coincidente temperatura de diseo.

Informacin controlada NO COPIAR, GC Corporativo salvaguardar sus derechos segn

la ley

DISEO DE RECIPIENTES A PRESIN

2.9 Ejemplo de clculo 1

Envolvente y tapas DATOS DE DISEO:

Material= SA-516 70

P= 7 kg/cm2

S=128 MPa = 1305.2 kg/cm2 E= 1

R= 1219.2 mm

CA= 3.2 mm

Informacin controlada NO COPIAR, GC Corporativo salvaguardar sus derechos segn

la ley

DISEO DE RECIPIENTES A PRESIN

Informacin controlada NO COPIAR, GC Corporativo salvaguardar sus derechos segn

la ley

DISEO DE RECIPIENTES A PRESIN

Informacin controlada NO COPIAR, GC Corporativo salvaguardar sus derechos segn

la ley

DISEO DE RECIPIENTES A PRESIN

Por lo tanto, es correcto aplicar la ecuacin 17.

5.- Determinar el espesor de una seccin cnica.

Considerando

Utilizamos la ecuacin 21

(

Informacin controlada NO COPIAR, GC Corporativo salvaguardar sus derechos segn

la ley

DISEO DE RECIPIENTES A PRESIN

Ejemplo de clculo 2

Tapas planas

Datos de diseo: Material= SA-516 70

P= 21 kg/cm2

d= 609.6 T=200

S= 1407.2 kg/cm2

C=0.33, De fig. UG-34

1. - Determinar el rango de brida ciega de acuerdo a ASME B16.5.

Para utilizar el ASME B16.5 necesitamos conocer el material de fabricacin, la presin y la temperatura

Informacin controlada NO COPIAR, GC Corporativo salvaguardar sus derechos segn

la ley

DISEO DE RECIPIENTES A PRESIN

de diseo.

Informacin controlada NO COPIAR, GC Corporativo salvaguardar sus derechos segn

la ley

DISEO DE RECIPIENTES A PRESIN

3.

Diseo por Presin Externa

3.1 Definiciones

Informacin controlada NO COPIAR, GC Corporativo salvaguardar sus derechos segn

la ley

DISEO DE RECIPIENTES A PRESIN

Figura 2.1 Longitud del Recipiente en diseo por presin externa

Informacin controlada NO COPIAR, GC Corporativo salvaguardar sus derechos segn

la ley

DISEO DE RECIPIENTES A PRESIN

3.2 Procedimiento para verificar el espesor mnimo requerido de un cuerpo

cilndrico o un tubo bajo Presin Externa

1)

2)

3)

4)

Proponer un valor para el espesor t (ver tabla 2.2) y calcular las siguientes relaciones:

Entrar a grfica de la figura G, con el valor L/Do determinado en el paso 1. Para valores de L/Do

mayores a 50, entrar a la grfica con el valor de L/Do = 50. Para valores de L/Do menores que 0.05,

entrar a la grfica con el valor de L/Do = 0.05.

Determinar el valor de A entrando a la grfica de la figura G (grficas 2.1 2.2) con las relaciones

calculadas en el punto anterior. Es permitido interpolar para valores intermedios de Do/t;

extrapolacin no es permitida.

Usando el valor de A calculado en el paso 3, entrar a la grfica aplicable de acuerdo al material (ver

tabla 2.1). Se puede interpolar para determinar el valor de B. Cuando se da el caso de que el valor de

A cae a la derecha del final de la lnea del material / temperatura, se asume una

Informacin controlada NO COPIAR, GC Corporativo salvaguardar sus derechos segn

la ley

DISEO DE RECIPIENTES A PRESIN

Tabla 2.1 Seleccin del nmero de grfica por presin externa de acuerdo al material

Nominal

Composition

Product

Form

Spec.

No.

Type /

Grade

Min. Tensile

Strength ksi

Min. Yield

Strength ksi

External

Pressure

Chart No.

Carbon Steel

Carbon Steel

Carbon Steel

Carbon Steel

Carbon Steel

16Cr-12Ni-2Mo

18Cr-8Ni

Plate

Plate

Smls. Pipe

Wld. Pipe

Smls. Pipe

Plate

Plate

SA-285

SA-516

SA-106

SA-53

SA-53

SA-240

SA-240

C

70

B

B

B

316L

304

55

70

60

60

60

70

75

30

38

35

35

35

25

30

CS-2

CS-2

CS-2

CS-2

CS-2

HA-4

HA-1

Tabla 2.2 Espesores comerciales pequeos en placas

pulgadas

1

15/16

milmetros

25.4

23.81

7/8

13/16

22.23

20.64

3/4

11/16

19.05

17.46

5/8

9/16

15.88

14.29

1/2

7/16

12.7

11.11

3/8

5/16

9.53

7.94

1/4

3/16

6.35

4.76

Informacin controlada NO COPIAR, GC Corporativo salvaguardar sus derechos segn

la ley

DISEO DE RECIPIENTES A PRESIN

Ejemplo 2.1

Datos de diseo

Presin externa de diseo

438 mm Longitud entre tangencias

Tipo de tapas:

Material del recipiente

Temperatura de Diseo

Po = 1.033 kg/cm Dimetro exterior del recipiente Do = 2

L T/T = 14 630 mm

Semielpticas 2:1

SA-285 C

260C (500F)

Informacin controlada NO COPIAR, GC Corporativo salvaguardar sus derechos segn

la ley

DISEO DE RECIPIENTES A PRESIN

Informacin controlada NO COPIAR, GC Corporativo salvaguardar sus derechos segn

la ley

DISEO DE RECIPIENTES A PRESIN

Figura 2.3

Figura 2.4

A=0.00007, est a la

izquierda de esta grfica y

para 500F el valor de

E=27*106 psi

Informacin controlada NO COPIAR, GC Corporativo salvaguardar sus derechos segn

la ley

DISEO DE RECIPIENTES A PRESIN

Figura 2.5

Figura 2.6

Informacin controlada NO COPIAR, GC Corporativo salvaguardar sus derechos segn

la ley

DISEO DE RECIPIENTES A PRESIN

3.3

Procedimiento para verificar el espesor mnimo requerido de Tapas

Semiesfricas, Semielpticas y Toriesfericas.

Notacin

P

Presin externa de diseo

Pa

Presin mxima de trabajo permitida. Do Dimetro exterior de la tapa.

Ro

Radio exterior de la esfera o tapa semiesfrica, 0.9Do para tapas semielptica, radio interior de

la parte abombada de la tapa abombada.

t

Espesor mnimo requerido de pared. E

Mdulo de elasticidad del material.

Esferas y tapas semiesfricas.

La Presin Mxima Permisible se calcula mediante la siguiente frmul

Tapa semielptica 2:1.

Tapa Toriesfrica

El espesor requerido y la presin mxima permisible se calcularn por el procedimiento descrito para la tapa

Informacin controlada NO COPIAR, GC Corporativo salvaguardar sus derechos segn

la ley

DISEO DE RECIPIENTES A PRESIN

semielptica. Ro mximo = Do.

Informacin controlada NO COPIAR, GC Corporativo salvaguardar sus derechos segn

la ley

DISEO DE RECIPIENTES A PRESIN

Tapa Semiesfrica

Ro = Do/2

Tapa Semielptica

Ro = 0.9 Do

Tapa Toriesfrica

Ro = Do

Dimensiones de tapas para diseo por Presin Externa

Ejemplo 2.2

Datos de diseo

Presin externa de diseo

P = 1.055 kg/cm2.

Dimetro exterior de la tapa Do = 2 438 mm.

Material de la tapa

SA-285 C (Placa)

Temperatura de diseo

T = 500F (260C)

Se debe determinar el espesor nominal para la tapa, Semiesfrica, Semielptica 2:1 y Toriesfrica.

Tapa Semiesfrica

Se supone un espesor de 6.35 mm (Referirse a la tabla 2.2)

Ro = Do/2 = 2 438/2 = 1 219 mm

A = 0.125/(Ro/t) = 0.125/(1 219/6.35) = 0.00065

En la tabla 2.1 determinamos que la grfica aplicable para el material SA-285 C es la CS-2.

En la grfica CS-2 determinamos que B =8 500psi. B = 8 500 / 14.223 = 598.62 kg/cm2.

Ahora determinaremos la presin mxima de trabajo permitida.

Informacin controlada NO COPIAR, GC Corporativo salvaguardar sus derechos segn

la ley

DISEO DE RECIPIENTES A PRESIN

598.62

2

=

= 3.12 /

(/) (1219/6.35)

Como Pa >P, concluimos que el espesor seleccionado es adecuado

Informacin controlada NO COPIAR, GC Corporativo salvaguardar sus derechos segn

la ley

DISEO DE RECIPIENTES A PRESIN

Para una Tapa Semielptica 2:1

Ro = 0.9Do = 0.9*2 438 = 2 194 mm

t = 7.9375 mm

Proponemos este espesor nominal. A = 0.125/(Ro/t) = 0.125/(2 194/7.9375) =

0.00045

Informacin controlada NO COPIAR, GC Corporativo salvaguardar sus derechos segn

la ley

DISEO DE RECIPIENTES A PRESIN

Informacin controlada NO COPIAR, GC Corporativo salvaguardar sus derechos segn

la ley

DISEO DE RECIPIENTES A PRESIN

3.4

Procedimiento para verificar el espesor mnimo requerido de Conos y

Secciones Cnicas

Informacin controlada NO COPIAR, GC Corporativo salvaguardar sus derechos segn

la ley

DISEO DE RECIPIENTES A PRESIN

Ejemplo 2.3

Datos de diseo

P = 1.055 kg/cm. Material: SA-285 C

Temperatura de Diseo T = 500F (260C)

Dimetro exterior en el extremo grande Dl = 2 438 mm.

=22.5

Dimetro exterior en el extremo pequeo DS = 0 mm. Determinar el espesor requerido, t.

Informacin controlada NO COPIAR, GC Corporativo salvaguardar sus derechos segn

la ley

DISEO DE RECIPIENTES A PRESIN

Informacin controlada NO COPIAR, GC Corporativo salvaguardar sus derechos segn

la ley

DISEO DE RECIPIENTES A PRESIN

Ejemplo 2.4

Datos de diseo

Los datos de diseo igual a los del Ejemplo 2.3 Dl = 3 658 mm.

DS = 2 438 mm

= 30

Determinar el espesor requerido.

Informacin controlada NO COPIAR, GC Corporativo salvaguardar sus derechos segn

la ley

DISEO DE RECIPIENTES A PRESIN

3.5

Diseo de los Anillos Atiesadores

Informacin controlada NO COPIAR, GC Corporativo salvaguardar sus derechos segn

la ley

DISEO DE RECIPIENTES A PRESIN

1.

Desde el punto de interseccin, siga verticalmente hasta la lnea inferior de la grfica y

obtener el valor de A

2.

Calcular el momento de Inercia requerido utilizando las frmulas antes indicadas.

Si el momento de inercia del anillo o de la combinacin del anillo con la seccin del casco es mayor que el

momento de inercia requerido, la rigidez del casco es satisfactoria. De lo contrario debe seleccionarse

un anillo atiesador con un momento de inercia mayor o debe aumentarse el nmero de anillos.

Ejemplo 2.5

Datos de diseo

P=

1.055 kg/cm2

D=

2 438 mm

L T/T =

14 630 mm

Tipo de Tapas: Semielpticas 2:1 T =

500F (260C)

Material del Anillo Atiesador: SA-36

E=

27 000 000 psi (1 898 287 kg/cm2)

t=

12.7 mm (Espesor del cuerpo)

Factores de conversin: 1 pulg = 25.4 mm

1 pulg2 = 645.2 mm2

1 kg/cm2 = 14.223 psi

Solucin

1.

Seleccionamos el tipo de anillo atiesador: LD 152x102x8, consultamos las tablas del IMCA y

obtenemos el valor de As = 19.44 cm2.

2.

Suponemos un nmero de anillos = 2, y los distribuimos uniformemente entre las lneas de

tangencia mas 1/3 de la altura de cada tapa, y determinamos el valor de L. En este caso las tapas son

Semielpticas y la altura es el dimetro entre cuatro, h = 2 438/4 = 609.5 mm. Y h/3 = 609.5/3 = 203.2 mm.

L = L T/T + h/3 + h/3 = 14 630 + 203.2 + 203.2 = 15 036 mm.

L = 15 036 mm (Sin anillos atiesadores). Se propone distribuir los anillos a 5 012 mm, por lo tanto con los

anillos Atiesadores Ls = 5 012 mm.

3.

Determinamos el momento de inercia del anillo propuesto, nuevamente consultamos las tablas

del IMCA, Momento de Inercia del ngulo seleccionado = 472.7 cm4.

Calcular el valor de B B = [PDo/(t+As/Ls)]

B = [1.055*243.8/(1.27+19.44/501.2)]

B = 149.68 kg/cm2 = 2 128.9 psi.

Como B < 2 500 psi, calcularemos A con la siguiente frmula: A = 2B/E A = 2*2 128.9/27 000 000 = 0.000158

Informacin controlada NO COPIAR, GC Corporativo salvaguardar sus derechos segn

la ley

DISEO DE RECIPIENTES A PRESIN

4.

Momento de Inercia requerido

Informacin controlada NO COPIAR, GC Corporativo salvaguardar sus derechos segn

la ley

DISEO DE RECIPIENTES A PRESIN

4.

Diseo y seleccin de boquillas por presin y temperatura

4.1

Clculo cuellos deboquillas.

Notacin (UG-45 de la Seccin VIII divisin 1 del cdigo ASME)

ta

Espesor de pared del cuello por presin interna (considerar R corroido) tr16b Espesor de pared

del cuello por UG-16(b) tr16b = 1.5 mm + Corrosin

trb1

Espesor calculado por presin interna de la tapa o cuerpo (donde se encuentre la boquilla) tb1

Max(trb2,tr16b)

trb2

Espesor por presin externa de la tapa o cuerpo (donde se encuentre la boquilla) tb3

Espesor de pared por la tabla UG-45

tb

Espesor de pared mnimo requerido por UG-45

Informacin controlada NO COPIAR, GC Corporativo salvaguardar sus derechos segn

la ley

DISEO DE RECIPIENTES A PRESIN

Ejemplo 2.6

Determinar el Espesor de pared mnimo requerido por UG-45 para un cuello de una boquilla de 3 NPS, SCH

XXS, con lo siguiente:

Datos de diseo

Material: SA-106-B, S = 1202.25 kg/cm. Presin de Diseo = 10 kg/cm.

Espesor calculado por presin interna del cuerpo = 14.1075 mm Espesor calculado por presin externa del

cuerpo = 4.3463 mm

En el anexo, revisamos la tabla de Dimensiones de los tubos y para este material Dimetro Exterior = 3.5

(88.9 mm), Espesor = 0.6 = 15.24 mm.

Dimetro interior = 88.9 2*15.24 = 58.42 mm

(Nuevo, sin corrosin) Dimetro interior = 58.42

+ 2*3.2 = 64.82 mm

(corrodo)

Radio interior = 64.82/2 = 32.41 mm

(corrodo)

ta

Espesor Requerido por Presin Interna del cuello de la boquilla (Se considera el radio interior

del tubo corroido)

ta = (P*R)/(S*E-0.6*P) +Corrosion= (10.00*32.41)/(1202*1.00-0.6*10.00)+3.2 = 3.4701 mm

tb16b = 1.5 + Corrosion = 1.5 +3.2 = 4.7 mm trb1 = 14.1075 mm

tb1 = max (trb1, tr16b) = max (14.1075, 4.7) = 14.1075 mm trb2 = 4.3463 mm

tb2 = max (trb2, tr16b) = max (4.3463, 4.7) = 4.7 mm tb3 = 4.8 + 3.2 = 8 mm

tb = min(tb3, max(tb1, tb2)) = min(8, max(14.1075, 4.7)) tb = min(8, 14.1075) = 8 mm

4.2

Seleccin de bridas de boquillas

Para la seleccin de la clase (150#, 300#, 400#, 600#, etc.) de una brida, recurriremos a las tablas del ASME

16.5-2013.

Requerimos saber la temperatura de diseo y el material de la brida.

Ejemplificaremos, seleccionando la clase una brida en acero al carbn SA-105 a una temperatura de diseo

de 300C y una presin de diseo de 10.5 kg/cm.

Solucin:

La tabla 2-1.1 aplica para el material SA-105.

En la primer columna nos desplazamos hasta llegar a la temperatura de 300C y nos desplazamos hacia la

derecha, vemos que la clase 150 tiene una presin de trabajo de 10.2 bar (10.4 kg/cm) y la clase 300 tiene

una presin de trabajo de 39.8 bar (40.58 kg/cm), por lo tanto para una brida de Acero al carbn SA-105,

con una temperatura y presin de diseo correspondientemente de 300C y 10.5 kg/cm, seleccionamos

una brida clase 300#.

Informacin controlada NO COPIAR, GC Corporativo salvaguardar sus derechos segn

la ley

DISEO DE RECIPIENTES A PRESIN

Refuerzos en boquillas

Notacin

t

espesor de pared del recipiente menos la corrosin.

tn

espesor nominal del cuello de la boquilla menos la corrosin.

te

espesor del parche de refuerzo menos la corrosin.

tp

espesor del parche tipo brida.

Informacin controlada NO COPIAR, GC Corporativo salvaguardar sus derechos segn

la ley

DISEO DE RECIPIENTES A PRESIN

4.3

Clculo de refuerzos

Las boquillas soldadas no sujetas a fluctuaciones rpidas de presin, no requieren de refuerzo si no son

mayores que:

El dimetro de un tubo de 3 1/2 pulg (89 mm) en un cuerpo o tapa con un espesor de 3/8 pulg (9.5 mm) o

menor.

El dimetro de un tubo de 2 3/8 pulg (60 mm) en un cuerpo o tapa de pared mayor de 3/8 pulg (9.5 mm).

Las aberturas mayores de las antes mencionadas deben reforzarse. Las reglas para el esfuerzo en aberturas

estn tomadas del ASME VIII div. 1, UG-36 a UG-44, y se aplican en aberturas que no excedan las siguientes

dimensiones:

Para recipientes de 60 pulg de dimetro y menores: la mitad del dimetro del recipiente sin

exceder de 20 pulg.

Para recipientes de ms de 60 pulg de dimetro: un tercio del dimetro del recipiente, pero sin

exceder 40 pulg. A las aberturas mayores se aplicar otro procedimiento, el cual no se incluye en este

manual.

A continuacin se explica brevemente el diseo de un refuerzo para comprender el procedimiento que se

describe ms adelante.

El requisito bsico es que en torno a la abertura, el recipiente debe reforzarse con una cantidad de metal

igual a la que se quit para hacer la abertura. El refuerzo puede formar parte del recipiente y de la boquilla

en forma integral o bien puede ser un parche adicional. (figura A)

Sin embargo, se requieren consideraciones adicionales de acuerdo a lo siguiente:

1.

No es necesario reponer la cantidad total de metal que se elimin, sino slo la cantidad

requerida para resistir la presin interna. (A). El espesor requerido del recipiente en las aberturas,

generalmente es menor que en otros puntos del casco o la cabeza.

2.

La placa que se emplea y el cuello de la boquilla son por lo general de mayor espesor que el

que se requerira por clculo. Este exceso que hay en la pared del recipiente (A1) y el que hay en la pared

de la boquilla (A2) sirven como refuerzo. De modo semejante pueden tomarse tambin como refuerzo la

extensin interior de la abertura (A3) y el rea del metal de la soldadura (A4).

3.

El refuerzo debe estar comprendido dentro de ciertos lmites.

4.

El rea del refuerzo debe aumentarse en forma proporcional si su valor de esfuerzo es ms bajo

que el de la pared del recipiente.

5.

El requisito del rea del refuerzo debe satisfacerse para todos los planos que pasen por el centro

de la abertura y sean normales a la superficie del recipiente.

El rea de seccin transversal requerida para el esfuerzo ser entonces:

El rea requerida en el cuerpo cilndrico o la tapa para resistir la presin interna, (a). De esta rea se

restan las reas disponibles dentro del lmite (A1 A2 A3 A4). Si la suma de las reas disponibles para refuerzo

(A1 + A2 + A3 + A4) es igual o mayor que el rea que debe reponerse (A), la abertura est reforzada

Informacin controlada NO COPIAR, GC Corporativo salvaguardar sus derechos segn

la ley

DISEO DE RECIPIENTES A PRESIN

adecuadamente. De lo contrario debe complementarse la diferencia por un parche de refuerzo (A5).

Algunos fabricantes siguen una prctica simple, usando parches de refuerzo con un rea de seccin

transversal igual al rea de metal que se elimin para la abertura. Esto da origen a un exceso en el refuerzo,

pero resulta ms econmico al prescindir de los clculos.

rea de refuerzo

El rea total de la seccin transversal, A, requerida para el refuerzo de una boquilla, no debe ser menor

que:

=

Donde:

d

dimetro interior corroda de la boquilla .

tr

espesor requerido del cuerpo cilndrico o tapa calculado por las frmulas aplicables,

usando E = 1.0 cuando la boquilla est en placa slida. Cuando la boquilla est un una junta soldada, E

= eficiencia de tal junta. Cuando el registro est en un recipiente que no es examinado radiogrficamente, E

= 0.85 E = 0.8 segn aplique.

Cuando la boquilla y su refuerzo estn por completo dentro de la porcin esfrica de una tapa

toriesfrica, tr es el espesor requerido por las frmulas aplicables, utilizando M = 1.

Cuando la boquilla y el refuerzo estn en una tapa semielptica 2:1 y est ubicados completamente dentro

de un crculo cuyo centro coincide con el de la tapa y cuyo dimetro es igual a 0.8 veces al dimetro de la

tapa, tr es el espesor requerido para la parte esfrica sin costura con un radio igual a 0.9 veces el dimetro

de la tapa.

Si el valor de esfuerzo del material del registro es menor que el del material del recipiente, el rea requerida,

A, debe aumentarse.

reas disponibles para refuerzo

jazlar

Si la suma de A1, A2, A3 y A4 es menor que el rea de refuerzo requerida A, debe aportarse la diferencia con

un parche de refuerzo.

Lmites de refuerzo.

Las dimensiones del metal que se use como refuerzo deben estar dentro de ciertos lmites.

El lmite medio paralelamente a la pared del recipiente es X = d o Rn + tn + t. usar el valor mayor. El lmite

medio paralelamente a la pared de la boquilla es Y = 2.5 t 2.5 tn. Usar el valor menor.

Cuando se usa un parche de refuerzo, el lmite Y debe medirse desde la superficie exterior del parche.

Rn es el radio interior corrodo de la boquilla.

Resistencia al Esfuerzo

Si la resistencia de los materiales en las reas A1, A2, A3, A4 y A5 o del material del parche son menores que

la del material del recipiente, su rea, considerada como refuerzo, debe ser proporcionalmente disminuida,

y el rea requerida A aumentada en porcin inversa. La resistencia del metal soldado o depositado deber

tomarse como equivalente a la del material ms dbil de la junta.

Se recomienda que el parche de refuerzo sea del mismo material que el recipiente.

Si el material de la pieza de refuerzo tiene un valor de esfuerzo mayor que el del material del recipiente, no

debe considerarse esta resistencia adicional.

Consideraciones

a)

Si el valor del esfuerzo del material de la boquilla es diferente al esfuerzo del material del cuerpo

Informacin controlada NO COPIAR, GC Corporativo salvaguardar sus derechos segn

la ley

DISEO DE RECIPIENTES A PRESIN

(elemento al que va soldada la boquilla), el rea requerida deber incrementarse, por ejemplo:

Esfuerzo del material de la boquilla:

1 055 kg/cm Esfuerzo del material del cuerpo cilndrico: 1 230 kg/cm Relacin: 1 055/1 230 = 0.857

Al rea requerida A, deber agregarse + 2tn x tr(1-0.857)

b)

Si se usa para los parches el mismo material que el del recipiente, el rea requerida para

refuerzo es de 12 pulg.

Si el valor del esfuerzo del material del recipiente es igual a 1 230 kg/cm y el valor del esfuerzo del

material de la boquilla es de 1 055 kg/cm, la relacin es 1 230/1 055 = 1.167 En esta relacin deber

incrementarse el rea del parche: 12*1.167 = 14 pulg.

Refuerzo para presin interna en diferentes planos.

El requerimiento de rea para refuerzo debe satisfacerse para todos los planos que pasan por el centro de

la abertura y son normales a la superficie del recipiente. Cuando la dimensin larga de una abertura elptica

u oblonga sea mayor del doble que la dimensin corta, el refuerzo transversal a la dimensin corta debe

incrementarse lo necesario para evitar que ocurra deformacin excesiva debida al momento de torsin.

Como el esfuerzo circunferencial en los cascos cilndricos y cnicos es el doble del esfuerzo longitudinal, en

la abertura, el plano que contiene al eje del casco es el plano de mxima carga unitaria debida a la presin.

En el plano perpendicular al eje del recipiente la carga unitaria es igual a la mitad de este valor.

La grfica muestra la variacin de los esfuerzos en los diferentes planos. (Factor F).

El rea total de seccin transversal en cualquier plano debe ser: A = d*tr*F.

Informacin controlada NO COPIAR, GC Corporativo salvaguardar sus derechos segn

la ley

DISEO DE RECIPIENTES A PRESIN

Diseo por Presin Externa.

El refuerzo que se requiere para aberturas en recipientes de pared sencilla sujetos a presin externa

necesita ser solo del 50% del requerido por presin interna, siendo tr el espesor de pared requerido por

presin externa

Refuerzo de las boquillas por presin externa.

El rea de seccin transversal (A) del refuerzo requerido en aberturas de recipientes sometidos a presin

es:

=

2

Donde:

d

dimetro en el plano dado de la abertura en estado corrodo. tr

espesor

de

pared

requerido por presin externa

F

Factor para el clculo del rea de refuerzo requerida en diferentes planos (al variar el

esfuerzo debido a la presin) cuando la abertura est en el casco cilndrico o en el cono, y reforzad en forma

integral. Para todas las dems configuraciones F = 1.

Dimetro interior del Cuerpo: 1 219 mm Presin de Diseo:

17.58

kg/cm

Temperatura de diseo:

200F

(93.3C)

Eficiencia juntas soldadas:

0.85

Corrosin permisible:

0 mm Material cuerpo

cilndrico:

SA-285 C

S @ 200F

15 700 psi (1 104

kg/cm)

Material cuello de la boquilla: SA-53 B

S @ 200F

17 100 psi (1 202

kg/cm)

NPS boquilla:

6 pulg, SCH XS.

Extensin de la boquilla hacia el interior del recipiente: 38 mm Tamao del cordn de soldadura de filete

9.5 mm

En la tabla de Dimensiones de los Tubos encontramos que el espesor de pared del tubo 6 NPS, SCH XS,

tn = 0.432 pulg (10.97 mm),

De = 6.625 pulg, Re = 6.625/2 = 3.3125 pulg R = 3.3125-0.432 = 2.8805 pulg (73.16 mm)

Clculo del espesor requerido: Cuerpo cilndrico

4.4 Ejemplo

Informacin controlada NO COPIAR, GC Corporativo salvaguardar sus derechos segn

la ley

DISEO DE RECIPIENTES A PRESIN

REA DE REFUERZO REQUERIDA

Dimetro Interior del cuello

rea de refuerzo requerida

d = 73.16*2 = 146.32 mm

A = dtr = 146.32*9.8 = 1 433.94 mm

REA DE REFUERZO DIPONIBLE

El espesor nominal seleccionado para el cuerpo del recipiente es t = 15.875 mm A1 (Excedente en el espesor

del cuerpo del recipiente) El mayor de:

(t tr)*d = (15.875 9.8)*146.32 =

888.9 mm (t tr)(tn + t)*2 = (15.875

9.8)*(10.97 + 15.875)*2

326.2 mm

A1 = 888.9 mm

A2 (Excedente en el cuello de la boquilla). Menor de lo siguiente:

(tn trn)5t = (10.97 1.08)*5*15.875 =

785.0 mm

(tn trn)5tn = (10.97 1.08)*5*10.97 =

542.5 mm

En caso que el material de la boquilla tenga un valor mayor de esfuerzo que el del recipiente, no se debe

aumentar el grado de confianza.

En nuestro caso:

Esfuerzo en el recipiente:

15 700 psi (1 104 kg/cm)

Esfuerzo en la boquilla:

17 100 psi (1 202 kg/cm)

El esfuerzo en la boquilla es mayor que la del recipiente, no se debe aumentar el grado de confianza.

A2 = 542.5 mm

A3 (Extensin hacia el interior)

h (extensin de la boquilla dentro de los lmites de refuerzo) es el menor de: La proyeccin hacia el interior:

38.1 mm

2.5*tn = 2.5*10.97 =

27.425 mm h = 27.425 mm

A3 = tn * 2h = 10.97*2*27.425 = 601.7 mm A3 = 601.7 mm

A4 (rea de la soldadura de filete) = 9.5^2 = 90.25 mm

A5 (rea de la soldadura de filete interior) = 9.5^2 = 90.25 mm

REA TOTAL DISPONIBLE = A1 + A2 + A3 + A4 + A5 = 888.9 + 542.5 + 601.7 + 90.25 + 90.25 REA TOTAL

DISPONIBLE = 2 213.6 mm

Como el REA DE REFUERZO REQUERIDA < REA TOTAL DISPONIBLE

1 433.94 mm < 2 213.6 mm

NO es requerido refuerzo adicional.

Informacin controlada NO COPIAR, GC Corporativo salvaguardar sus derechos segn

la ley

DISEO DE RECIPIENTES A PRESIN

Ejemplos de clculo 2

Dimetro interior del Cuerpo: 1 219 mm Presin de Diseo:

21 kg/cm Temperatura

de diseo:

200F (93.3C) Eficiencia

juntas soldadas:

1

Corrosin permisible:

0 mm

Temperatura de Diseo

200F

S cuerpo cilndrico:

17 500 psi (1 230 kg/cm)

S cuello de boquilla

15 000 psi (1 055 kg/cm) NPS

boquilla:

6 pulg, SCH XS. Extensin

de la boquilla hacia el interior del recipiente: 38 mm

Tamao del cordn de soldadura de filete por el interior: 12.7

mm, exterior: 15.9 mm

En la tabla de Dimensiones de los Tubos encontramos que el espesor de pared del tubo 6 NPS, SCH XS,

tn = 0.432 pulg (10.97 mm),

De = 6.625 pulg, Re = 6.625/2 = 3.3125 pulg R = 3.3125-0.432 = 2.8805 pulg (73.16 mm)

Clculo del espesor requerido:

REA DE REFUERZO REQUERIDA

Dimetro Interior del cuello

rea de refuerzo requerida

Incremento de rea

de refuerzo requerida

d = 73.16*2 = 146.32 mm

A = dtr = 146.32*10.5 = 1 536.36 mm

+2tn*tr*(1-1 055/1 230) = + 2*10.97*10.5*(1-1 055/1 230) = 32.77 rea

A = 1 536.36+32.77 = 1 569.13 mm

REA DE REFUERZO DIPONIBLE

El espesor nominal seleccionado para el cuerpo del recipiente es t = 12.7 mm A1 (Excedente en el espesor

del cuerpo del recipiente) El mayor de:

(t tr)*d = (12.7 10.5)*146.32 =

321.9 mm (t tr)(tn + t)*2 = (12.7

10.5)*(10.97 + 12.7)*2 =

104.15 mm

rea reducida

-2*tn(t-tr)(1-0.857) = -2*10.97*(12.7 10.5)* )(1-0.857) =

-6.9 mm

Informacin controlada NO COPIAR, GC Corporativo salvaguardar sus derechos segn

la ley

DISEO DE RECIPIENTES A PRESIN

A1 = 321.9-6.9 = 315 mm

A2 (Excedente en el cuello de la boquilla). Menor de lo siguiente:

(tn trn)5t = (10.97 1.47)*5*12.7 =

(tn trn)5tn = (10.97 1.47)*5*10.97 =

rea Reducida

0.857*524.075 =

A2 = 446.6 mm

603.25 mm

521.075 mm

446.6 mm

A3 (Extensin hacia el interior)

h (extensin de la boquilla dentro de los lmites de refuerzo) es el menor de: La proyeccin hacia el interior:

38.1 mm

2.5*tn = 2.5*10.97 =

27.425 mm h = 27.425 mm

A3 = tn*2h = 10.97*2*27.425 = 601.7 mm

rea Reducida

0.857*601.7 =

515.7 mm

A3 = 515.7 mm

A4 (rea de la soldadura de filete) = 2*0.5*15.9^2*0.857 =

216.7 mm A5 (rea de la

soldadura de filete interior) = 2*0.5*12.7^2*0.857 =

138.2 mm

REA TOTAL DISPONIBLE = A1 + A2 + A3 + A4 + A5 = 315 + 446.6 + 515.7 + 216.7 + 138.2 REA TOTAL

DISPONIBLE = 1 632.2 mm

Como el REA DE REFUERZO REQUERIDA < REA TOTAL DISPONIBLE

1 433.94 mm < 1 632.2 mm

NO es requerido refuerzo adicional.

Informacin controlada NO COPIAR, GC Corporativo salvaguardar sus derechos segn

la ley

DISEO DE RECIPIENTES A PRESIN

DISEO DE BOQUILLAS

D=

Dimetro Interior del Equipo

1219.2 mm

P=

21.092 kg/cm Presin de Diseo (Interna) @93.3C

Diseo (Externa) @ 93.3C

To =

1.033 kg/cm

T=

Temperatura de Diseo (P interna)

(P externa) 93 C

CA =

93 C

MDMT =

Mnima Temperatura de Diseo del Metal

-1 C

Material cuerpo SA-516-60

Material tubo

SA-53-S/B

NPS =

0.5

SCH =

CED XS

h=

12.7 mm

Tamao filete interior

9.53 mm

0.0 mm

Nominal Pipe Size

Schedule

Proy cuello al interior

S=

S=

DE =

ESP =

DI =

Po = 19.592 kg/cm Presin de Operacin (Interna) Pe =

Presin

de

Temperatura de Operacin

90 C

Ta =

Temperatura Ambiente T = Temperatura de Diseo

39 CPermisible

Corrosin

0.0 mm

1 202.2 kg/cm

1 202.2 kg/cm

0.84 in

21.336 mm

0.147 in

3.734 mm

0.546 in

13.868 mm

Esfuerzo a la tensin permisible

Esfuerzo a la tensin permisible

Dimetro exterior tubo boquilla

Espesor tubo boquilla

Dimetro interior tubo boquilla Tamao filete exterior

12.7Presin

mm Interna del cuerpo o tapa Espesor nominal seleccionado del cuerpo o tapa

Espesor calc. por

12.7 mm

Espesor mnimo en el cuello (UG-45)

R=

Radio Tubo (corroido)

ta = (P*R)/(S*E-0.6*P) + CA = 21.092*6.93)/(1 202.2*1-0.6*21.092)+0

ta =

Esp. Requerido por presin interna

tb16b = 1.5+CA = 1.5+0

Espesor del cuello UG-16(b) tr16b

tb16b =

= 1.5 mm + Corrosin

1.5 mm

14.1075 mm

trb1 =

Esp. Calc. Por PI del cuerpo o tapa tb1 = max(trb1, tr16b) = max(14.1075 , 1.5)

tb1 =

trb2 =

Esp. Calc. Por PE del cuerpo o tapa tb2 = max(trb2,tr16b) = max(4.3463 , 1.5)

14.1075 mm

tb2 =

4.3463 mm

tb3 = 2.45+0

tb3 =

tb = min(tb3, max(tb1, tb2)) = min(2.45 , max(14.1075 , 4.3463)) tb = min(2.45 , 14.1075)

tb =

Refuerzo en boquillas

Espesor (Sch.) es adecuado 3.734 > 2.45

tr = (P*R)/(S*E-0.6*P)+CA = 21.092*60.96/(1 202.2*1-0.6*21.092)+0

tr =

trn = (P*R)/(S*E-0.6*P)+CA = 21.092*0.69/(1 202.2*1-0.6*21.092)+0

trn =

rea Requerida

A = d*tr = 13.8684*10.8085 A =

rea de refuerzo disponible

rea Excedente en el espesor del cuerpo del recipiente A1

A1 = mayor de:

(t-tr)*d = (12.7-10.8085)*13.8684 = 26.23 mm

Notacin Clculo del Espesor mnimo requerido para el cuello de

una boquilla por UG-45

Espesor de pared del cuello por presin interna (considerar R

ta

corroido)

Espesor de pared del cuello por UG-16(b) tr16b = 1.5 mm +

tr16b

Corrosin

Espesor calculado por presin interna de la tapa o cuerpo

trb1

(donde se encuentre la boquilla)

tb1 Max(trb2,tr16b)

Espesor por presin externa de la tapa o cuerpo (donde se

trb2

encuentre la boquilla)

tb3 Espesor de pared por la tabla UG-45

tb Espesor de pared mnimo requerido por UG-45

Informacin controlada NO COPIAR, GC Corporativo salvaguardar sus derechos segn

la ley

DISEO DE RECIPIENTES A PRESIN

(t-tr)*(tn+t)*2 = (12.7-10.809)*(3.7338+12.7) = 62.169 mm

A1 =

rea Excedente en el cuello de la boquilla A2

A2 = menor de:

(tn trn)*5*t = (3.7338-0.1229)*5*12.7 = 229.2892 mm (tn trn)*5*tn = (3.7338-0.1229)*5*3.7338 = 67.411 mm

A2 =

rea de la extensin de la boquilla hacia el interior A3

h = menor de: h = 12.7 mm y 2.5*tn = 2.5*3.7338 = 9.3345mm

Notacin Clculo del Refuerzo de una boquilla

A3 = tn*2*h = 3.7338*2*9.3345 = 69.706 mm

A3 =

rea soldadura de filete exterior, A4

A4 = 2**9.525^2 = 90.726 mm

A4 =

rea soldadura de filete interior, A5

A5 = 2**0^2 = 0.0

A5 =

rea total disponible

A1 + A2 + A3 + A 4 + A5

62.169 + 67.411 + 69.706 + 90.726 + 0.0

A rea requerida para el refuerzo de la boquilla

d dimetro interior corroido de la boquilla

espesor requerido del cuerpo cilndrico o tapa calculado por las

tr

frmulas aplicables, usando E = 1.0

rea del espesor excedente de la pared del recipiente. Si el

A1 valor de esfuerzo del material de la abertura es menor que el

del material del recipiente, el rea, A1, debe disminuirse.

A2

rea del espesor excedente de la pared de la boquilla (tn trn)

5t o (tn trn) 5tn. Usar el valor que sea menor.

A3 rea de la extensin de la boquilla hacia el interior, (tn-c)2h

Conclusin:

0 El rea disponible > al rea requerida, 290.012 > 149.897

NO REQUIERE REFUERZO ADICIONAL

A4 rea de la soldadura filete exterior.

A5 rea de la soldadura filete interior.

Informacin controlada NO COPIAR, GC Corporativo salvaguardar sus derechos segn

la ley

DISEO DE RECIPIENTES A PRESIN

P = 2SEt/(D+1.2t)

esta ecuacin es igual que: P = SEt/(R+0.6t)

T=

Temperatura de Diseo

93 C

NPS =

Nominal Pipe Size

1

SCH =

Schedule

CED 80

Dimetro exterior

del

tubo

Espesor

Nominal del tubo Material del tubo

33.4 mm

S=

Esfuerzo a la tensin permisible para SA-53-E/B

4.55 mm

E=

Eficiencia de la junta soldada

SA-53-E/B

CA =

Corrosin Permisible

1 202.2

kg/cm

Dimetro Interior

del tubo

(Do-2*0.875*tnom)

1.00

D=

Dimetro Interior del tubo (corroido)

3.2 -mm

Espesor del tubo

tolerancia de fabricacin (espesor nominal*0.875)

t=

Espesor mnimo del tubo (espesor nominal*0.875-CA) P = 2SEt/(D+1.2t) = 2*1 202.2*1* 0.778/(31.844+1.2* 0.778)

25.44 mm

P=

Mxima presin de operacin permisible

31.84 mm

3.98 mm

CORROSIN PERMISIBLE 0 3.2

0.78 mm

6.4

DIAM.

ESPESOR

NPS

SCH

EXTERIOR NOM

MIN

MAX. PRES. OP. PERM. (kg/cm)

1

CED XS

33.40

4.547

3.978

316.55

57.09

1

CED XXS 33.40

9.093

7.957

707.64

386.44

116.39

2

CED XS

60.33

5.537

4.845

206.38

67.03

2

CED XXS 60.33

11.074

9.690

443.19

283.05

137.12

3

CED XS

88.90

7.620

6.668

191.85

96.81

7.25

3

CED XXS 88.90

15.240

13.335

409.86

301.63

200.06

1'' NPS, CED XS, CA = 0

P = 2SEt/(D+1.2t) = 2*1 202.2*1*0.398/(2.544+1.2*0.398) = 316.5542 kg/cm

1'' NPS, CED XS, CA = 3.2 mm

P = 2SEt/(D+1.2t) = 2*1 202.2*1*0.078/(3.184+1.2*0.078) = 57.0913 kg/cm

Informacin controlada NO COPIAR, GC Corporativo salvaguardar sus derechos segn

la ley

DISEO DE RECIPIENTES A PRESIN

5.

5.1

Inspeccin y pruebas

Prueba hidrosttica

La prueba hidrosttica es un ensayo de presin que se realiza a los recipientes para verificar su

hermeticidad, confirmar su integridad mecnica y avalar que estn en condiciones seguras de operacin.

La prueba debe ser realizada cuando la fabricacin este contemplada.

Esta prueba consiste en llenar con agua el equipo a presin, donde el agua debe ser limpia y no deben

tener impurezas como cloruros que daen los materiales, cuando el tanque sea llenado se aplica una

presin manomtrica la cual debe ser determinada como sigue:

5.2

Prueba neumtica

La prueba neumtica es un ensayo que se realiza utilizando la presin de aire para probar de fugas a los

recipientes a presin.

Debido a los altos riesgos que se tiene durante la realizacin de esta prueba, esto derivado de la energa

mecnica almacenada por la compresin del aire, esta prueba solo debe realizarse con la aprobacin del

cliente/usuario final y se debe realizar una justificacin tcnica (el peso del equipo lleno de agua no es una

justificacin tcnica).

El valor de la presin manomtrica utilizada para esta prueba debe ser determinada como sigue:

Donde:

Informacin controlada NO COPIAR, GC Corporativo salvaguardar sus derechos

segn la ley

DISEO DE RECIPIENTES A PRESIN

5.3

Radiografiado

El ensayo consiste en la emisin de rayos X o gama para detectar grietas o cualquier imperfeccin en

las uniones soldadas.

De acuerdo a los requerimientos de PEMEX los equipos deben ser radiografiados como se indica a

continuacin:

Equipos que deben ser radiografiados al 100 % (radiografiado en toda la longitud de la soldadura sujeta a

presin).

Que manejen sustancias con riesgo a la salud 4 o 3.

Que manejen sustancias con un grado de riesgo (inflamabilidad, reactividad o especial) 4.

Con espesor nominal o junta soldada de 38 mm y mayores.

Que en la hoja de datos se indique radiografiado total o 100%.

Donde las uniones soldadas estn en base a una eficiencia de 1.0.

Sea requerido por el Cdigo ASME Secc. VIII, Div. 1. Equipos que deben ser radiografiados por

puntos:

Los requerimientos de PEMEX indican que todos los equipos deben ser radiografiados al menos por puntos,

considerando en el diseo de las juntas una eficiencia de 0.85.

5.4

Lquidos penetrantes

Este ensayo consiste en utilizar un lquido fluorescente sobre la superficie a utilizar, dicho lquido penetra

en cualquier discontinuidad presente.

Esta prueba es utilizada usualmente en materiales no ferrosos y en algunos casos en materiales ferrosos en

donde no se puede utilizar partculas magnticas.

5.5

Ultrasonido

Este ensayo utiliza las ondas sonoras acsticas para detectar cualquier tipo de imperfeccin en el material.

Esta prueba se utiliza en los siguientes casos:

El ultrasonido debe aplicarse a las placas roladas, formadas o dobladas con elongaciones

mayores al 5% o reduccin de espesores mayor al 10%.

En zonas donde no se tiene acceso para la aplicacin del radiografiado.

Informacin controlada NO COPIAR, GC Corporativo salvaguardar sus derechos

segn la ley

DISEO DE RECIPIENTES A PRESIN

5.6

Partculas Magnticas

Este ensayo se utiliza solo en equipos metlicos y consiste en la implementacin de un campo magntico

sobre la placa a examinar, si existen discontinuidades en el material se generan distorsiones o polos en el

campo magntico que atrae a las partculas magnetizables las cuales son aplicadas en forma de polvo.

Informacin controlada NO COPIAR, GC Corporativo salvaguardar sus derechos

segn la ley

DISEO DE RECIPIENTES A PRESIN

6.

Requerimientos de PEMEX

6.1 Espesores Mnimos

El espesor mnimo (dm) de cilindros y cubiertas (tapas) no debe ser menor que el mayor de los siguientes:

a)

dm = 2.5 + DI/1000 + ca, para todos los Recipientes independientemente de su servicio y

material.

b)

dm = 5 + ca; Para componentes de acero al carbono y baja aleacin.

c)

dm = 3 + ca; Para componentes de materiales austenticos y alta aleacin.

d)

dm = 10 mm para el metal base en Recipientes o componentes revestidos o recubiertos,

excepto vidriados que debe ser 13 mm.

e)

dm = 6 + ca, para calentadores de vapor no sujetos a fuego

f)

dm = dr + ca, calculada en cumplimiento con esta Norma de Referencia.

g)

dm = indicado en la especificacin del Recipiente. Donde:

dm

es el espesor mnimo en mm.

dr

es el espesor calculado o requerido, es el espesor mayor de los calculados para un

componente antes de agregar el valor permisible de corrosin.

DI

es el dimetro interior del Recipiente en mm ca

es la corrosin permisible en mm.

Materiales de baja aleacin, incluye aleaciones que no excedan de 9Cr 1Mo. Materiales de alta aleacin,

incluye aleaciones que contengan 12Cr o ms

Ejemplo

Determinar el espesor mnimo para un recipiente de acero al carbono, cuyos datos de diseo Son los

siguientes:

DI = 1 219 mm

ca = 3.2 mm dr = 3.4 mm

a) dm = 2.5 + DI/1000 + ca = 2.5 + 1 219/1 000 + 3.2 = 6.919 mm

b) dm = 5 + ca = 5 + 3.2 = 8.2 mm

c)

N/A

d)

N/A

e)

N/A

f)

dm = dr + ca = 3.4 + 3.2 = 6.6 mm

g) N/A

Informacin controlada NO COPIAR, GC Corporativo salvaguardar sus derechos

segn la ley

DISEO DE RECIPIENTES A PRESIN

6.2

Presin de diseo

Se entiende como presin de diseo el valor ms severo de presin manomtrica esperado para un

Recipiente o componente en condiciones normales de operacin a su respectiva temperatura de diseo

de metal, usada para el clculo y diseo del Recipiente o componente a presin.

La presin de diseo interna no debe ser menor a la ms severa presin a su coincidente temperatura,

esperada durante la operacin normal del Recipiente o componente a presin ms el 10 por ciento 200

kPa (2.0 kg/cm2), lo que sea mayor.

La presin de diseo externa no debe ser menor a la ms severa presin externa a su coincidente

temperatura, esperada durante la operacin del Recipiente o componente a presin ms el 10 por ciento,

pero no menor de 50.6 kPa (0.51 kg/cm2). Para el caso de cmaras o su equivalente no debe ser menor a

la indicado en el prrafo anterior o la presin de apertura del dispositivo de relevo de presin, lo que

sea mayor.

Recipientes o componentes sujetos a lavado o barrido con vapor, se deben disear para el caso, a una

presin externa de diseo mnima de 50 kPa (0.5 kg/cm2) a 150 C y presin interna de diseo mnima de

350 kPa (3.5 kg/cm2) a 150 C.

Recipientes o componentes sujetos a barrido con aire, se deben disear para el caso, a una presin interna

de diseo mnima de 690 kPa (7 kg/cm2) a 80 C.

La Presin de diseo interna o externa de Recipientes a presin con una o ms cmaras o componentes de

una cmara, puede ser determinada por la presin diferencial, previa autorizacin explcita del Contratante,

determinada para el caso ms severo de presin temperatura de todos los escenarios posibles (puesta

en operacin, operacin normal, apertura de dispositivos de relevo de presin positiva y negativa, paro

de emergencia, paro programado, conflagracin y deflagracin, entre otros). La solicitud se debe

acompaar del estudio de riesgo para todos los escenarios.

6.3

Temperatura de diseo

Temperatura de diseo (td): Es la temperatura mxima promedio de metal esperada a travs del espesor

a su correspondiente presin, a usar en el diseo del Recipiente o Componente. Si es necesario, la

temperatura del metal debe determinarse por medio de clculos o por medicin directa en algn equipo

en servicio bajo las mismas condiciones de operacin.

Temperatura de operacin (to): La temperatura que se debe mantener en el metal o en la parte del

Recipiente que se est considerando para la operacin especificada del Recipiente.

La temperatura de diseo no debe ser menor a la temperatura promedio de metal a travs del espesor

que se espera, a la ms severa coincidente temperatura y presin durante la operacin normal ms 10C.

La temperatura mxima y mnima de diseo no debe ser superior a la temperatura mxima y mnima

permisible del material de construccin y por tanto al esfuerzo mximo permisible a las temperaturas de

diseo.

Informacin controlada NO COPIAR, GC Corporativo salvaguardar sus derechos

segn la ley

DISEO DE RECIPIENTES A PRESIN

6.4

Servicios Especiales

Servicio crtico: Debe entenderse por los Recipientes que en base a la sustancia a contener, materiales,

espesores, temperatura, o intermitencia, deben tener requisitos, pruebas, exmenes, metalografa o

procesos constructivos entre otros, adicionales o ms estrictos, independientemente de los grado de

riesgo de la sustancia o importancia dentro del centro de trabajo o programa general de construccin del

proyecto.

Los servicios crticos ms representativos o frecuentes en la industria del Petrleo se enuncian a

continuacin:

a)

Servicios por temperatura (temperatura de operacin superior de 425 C o menor a -15 C)

b)

Servicio cclico.

c)

Servicio custico.

El servicio custico es definido como el servicio que contiene hidrxido de sodio (NaOH) o hidrxido de

potasio (KOH) u otra composicin alcalina fuerte como LiOH, entre otras, a cualquier concentracin y una

temperatura mayor a 45 C.

d)

Servicio amargo o de cido sulfhdrico.

Servicio en cido sulfhdrico (H2S), se define como el servicio donde por efectos del hidrgeno cargado en

sustancias con cido sulfhdrico hmedo, causa detrimento de los materiales y puede derivar en la falla del

medio que lo retiene o contiene.

Servicio amargo se define como el servicio donde a la exposicin de sustancias que contienen H2S puede

causar agrietamientos de los materiales o fallas del medio, que lo retiene o contiene, poniendo en riesgo

la seguridad y salud del Personal, Pblico o Medioambiente.

Servicio amargo severo o Servicio en cido sulfhdrico severo, es considerado para la Norma de

Referencia NRF-028-PEMEX-2010, como el servicio en que las sustancias contenidas en la corriente o fluido

tienen un alto potencial para agrietar, ampollar o picar el material por corrosin.

e)

Servicio de Aminas.

El servicio de amina se define como el servicio que contiene amina con concentraciones del 2 por ciento

en peso o mayor, bajo cualquier condicin, sin embargo concentraciones menores pueden ser crticas en

base a la asociacin con otras substancias, presin, temperatura y velocidades de la corriente que puedan

ocasionar agrietamientos, picaduras o ampollas en el material.

f)

Servicio de Hidrgeno.

El servicio de hidrgeno se define como el servicio que retiene sustancias donde la presin parcial de H2 es

igual o mayor a 0.7 MPa (7.1 kg/cm2) absolutos, sin embargo los materiales pueden ser susceptibles a

ataque de H2 a presiones parciales menores cuando se encuentra en corrientes de hidrocarburos con

otras sustancias agresivas como H2S, Sulfuros, o cidos Naftnicos, entre otras, por lo que el Licenciador

o Contratista debe realizar los anlisis correspondiente indicando el tipo y severidad del servicio, y la

metalografa particular.

g)

Servicio de cido Fluorhdrico HF o AHF.

h)

Servicio de cidos Salinos.

Las sustancias con concentraciones generalmente mayores al 2 por ciento en peso de amonios como

son NH4Cl y NH4HS entre otras causan depsitos corrosivos o picaduras o agrietamientos o ampollas en

aceros al carbono y aceros inoxidables, dependiendo de las temperatura, velocidad, presin y pH, haciendo

necesario el uso de aleaciones especiales para el manejo sustancia con cidos salinos.

Informacin controlada NO COPIAR, GC Corporativo salvaguardar sus derechos

segn la ley

DISEO DE RECIPIENTES A PRESIN

i)

j)

Servicio de Cianuros.

Servicio de cido Sulfrico.

6.5

Requerimientos por servicios especiales

8.3.2.7.

Las juntas soldadas, se deben disear y construir en relacin a los grados de riesgo de

la sustancia que contiene, determinado de acuerdo con la NOM-018-STPS-2000, y su eficiencia no debe

ser menor de:

a)

1.0 para sustancias con grado de riesgo a la salud de 4 o 3.

b)

1.0 para sustancias con un o mas grados de riesgo (inflamabilidad, reactividad o

especial) de 4.

c)

0.85 para sustancias con grados de riesgo de 3, 2, o 1, excepto lo indicado en a).

d)

0.7 para sustancias con grados de riesgo 0.

8.4.3.4.

El Radiografiado total o al 100 por ciento (radiografiado de toda soldadura sujeta a

presin, en toda su longitud) es obligatorio para Recipientes o juntas a presin:

a)

Que manejen sustancias con grado de riesgo a la salud de 4 o 3.

b)

Que manejen sustancias con un grado de riesgo (inflamabilidad, reactividad o

especial) de 4.

c)

Con espesor nominal o junta soldada de 38 mm y mayores.

d)

De Calderas o generadores de vapor no sujetos a fuego directo cuya presin de

diseo excede 345 kPa (3,5 kg/cm2).

e)

Se indique en la especificacin del Recipiente o componente a presin,

radiografiado total o eficiencia de 1,0.

f)

Todas las juntas donde el diseo de la junta o componente est en base a una

eficiencia 1.0.

8.4.3.5.

El radiografiado por puntos es obligatorio para Recipientes o partes sujetas a presin

que manejen sustancias con grados de riesgo 3, 2 o 1, excepto por 8.4.3.4., o donde las juntas son

diseadas en base a una eficiencia de 0.85.

1.7.6

Las boquillas o conexiones

a)

En Recipientes o Componentes con espesor de pared de 50 mm y mayores, de

aceros de baja aleacin, o en servicio cclico, deben ser de refuerzo integral.

b)

En Recipientes o Componentes con espesor de pared mayor de 65 mm deben ser de

refuerzo integral.

c)

Para Recipientes o componentes en servicio crtico por temperatura deben ser de

refuerzo integral.

d)

Para Recipientes o componentes con temperatura de diseo superior a 425 C,

deben ser tipo radiografiables y 100 por ciento radiografiadas.

e)

Las bridas debe ser clase 300 como mnimo, de cuello integral o soldable.

f)

No se permiten conexiones roscadas

2.

Requisitos particulares para Servicios crticos.

2.1.

Equipos de espesores mayores. (espesor mayor de 50 mm).

1.

Las cubiertas formadas deben ser semielpticas o semiesfricas.

2.

Las transiciones cnicas deben ser toroidales con radios no menores del 14 por

ciento del dimetro exterior de los cilindros a conectar.

3.

Los materiales de placa y forjas usadas como placas (como son anillos de

envolventes forjados) de 50 mm de espesor y mayor deben ser examinadas por UT de origen (de Molino),

de acuerdo con el documento extranjero SA- 578 o equivalente, nivel B, con requisitos suplementarios S1.

4.

Los materiales forjados con excepcin de 2.1.5 y las bridas forjadas bajo

Informacin controlada NO COPIAR, GC Corporativo salvaguardar sus derechos

segn la ley

DISEO DE RECIPIENTES A PRESIN

especificacin ASME B16.5 y ASME B16.47 o equivalente deben ser examinadas por UT de acuerdo con

el documento extranjero SA-508 o equivalente, incluyendo suplementarios S2, (el espesor de la forja es

definido por el prrafo AM-200.2 del documento extranjero ASME seccin VIII, divisin 2 o equivalente).

5.

Las pruebas de tensin en caliente de soldadura deben ser realizadas cuando el

esfuerzo est basado en la resistencia garantizada de los materiales. Las probetas para calificar el WPS,

(PQR) deben ser probadas a la temperatura ambiente y a la temperatura de diseo. Las probetas

necesarias para control de calidad de las soldaduras pueden ser probadas slo a la temperatura de

diseo.

6.

Las placas y soldaduras deben ser examinadas durante el procesos de Fabricacin

o Construccin cuando el diseo est basado en la resistencia garantizada, o cuando el espesor de la pared

sujeta a presin exceda de 100 mm, donde:

a.

Una muestra o probeta debe ser tomada para cada WPS, por cada 60m de

soldadura terminada.

b.

Las probetas deben ser sujetas a los mismos tratados trmicamente que

para el recipiente o componente terminado.

c.

Las probetas deben ser preparadas del material usado en la fabricacin o

construccin, teniendo el mismo espesor (ms/menos el 10 por ciento) esperado del Recipiente o

componente terminado.

d.

La o las probetas deben ser examinadas por las mismas NDT, que las

requeridas para el Recipiente o componente terminado, en base a esta Norma de Referencia.

7.

Las probetas para pruebas de tensin a temperatura ambiente o caliente, deben

ser orientadas, localizadas y en cantidad de acuerdo con la especificacin del material.

8.

La prueba transversal a tensin, debe ser de acuerdo con el documento extranjero

ASME seccin IX o equivalente, las probetas para control de calidad de soldadura, pueden ser probadas

slo a la temperatura de diseo.

9.

Las pruebas de doblez deben ser de acuerdo con el documento extranjero ASME

seccin IX o equivalente.

10.

Todos los biseles o bordes y preparacin para juntas soldadas sujetas a presin

deben ser 100 por ciento examinadas por WMT o PT antes de soldar, para asegurar la sanidad del

borde y material base adyacente al borde al menos en 25 mm alrededor.

11.

El paso de raz de soldaduras sujetas a presin debe ser examinado con

WMT o PT por el lado contrario despus de su preparacin y antes de

recibir la soldadura, de relleno.

12.

Todas las soldaduras sujetas a presin deben ser examinadas por WMT o

PT segn corresponda despus de tratamientos trmicos.

13.

Todas las zonas donde elementos temporales se soldaron deben ser esmeriladas al

ras, despus de removidos stos, (sin decremento del espesor de la pared), y examinadas con WMT , o

PT segn corresponda, despus de tratamientos trmicos.

14.

Todas las soldaduras de componentes no sujetos a presin soldados a partes

sujetas a presin, deben ser examinadas por MT o PT , segn corresponda, despus de tratamientos

trmicos.

Informacin controlada NO COPIAR, GC Corporativo salvaguardar sus derechos

segn la ley

DISEO DE RECIPIENTES A PRESIN

15.

Todas las juntas soldadas sujetas a presin deben ser 100 porciento radiografiadas,

despus de tratamientos trmicos.

16.

Todas las soldaduras sujetas a presin, deben ser examinadas con UT despus de

tratamientos trmicos, para que el volumen completo del material depositado de soldadura se examine en

dos direcciones, donde previamente el material base adyacente a la soldadura es examinado

longitudinalmente con un 100 porciento de scrub para una distancia de dos veces el espesor bajo la

soldadura. El diagrama debe ser preparado para registrar todas las areas mayores de 13 mm en

dimetro, mostrando al menos el 50 por ciento de las prdidas bajo reflexin.

17.

Todos los componentes no a presin, soldados a partes sujetas a presin deben ser

soldados con soldadura continua y a todo alrededor.

18.

Todas las juntas y soldaduras de esquina deben ser redondeadas con un radio al

menos de 6 mm, o igual al ancho de la pierna del filete o al resultado del clculo, lo que resulte mayor,

incluyendo componentes externos soldados a componentes a presin.

19.

Las placas con revestimiento de chapa integral con espesor total de 50 mm y

mayores deben ser examinadas por UT por el lado del revestimiento de acuerdo con SA-578 nivel B y