Académique Documents

Professionnel Documents

Culture Documents

K3

Transféré par

Anonymous OEiGK0OZDescription originale:

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

K3

Transféré par

Anonymous OEiGK0OZDroits d'auteur :

Formats disponibles

IDENTIFIKASI BAHAYA, PENILAIAN RISIKO DAN PENGENDALIAN RISIKO

PADA PROSES BLASTING DI PT CIBALIUNG SUMBERDAYA, BANTEN

Hazyiyah Ghaisani, Erwin Dyah Nawawinetu

Departemen Keselamatan dan Kesehatan Kerja,

Fakultas Kesehatan Masyarakat, Univeristas Airlangga

Email: seseqghaisani@gmail.com

ABSTRACT

Blasting is an explosive activity to destroy rocks from its parent rocks. Blasting process is the most

essential process to do in every mining activity which has high health and safety risk. The purposes of

this research are to identify health and safety hazards, to assess risks of blasting in underground

mining process, and to identify the existing control measure in PT Cibaliung Sumberdaya. This was an

observational descriptive research with cross sectional approach. Primary data were collected by

observing and interviewing while secondary data were obtained from the company. The population of

research inprocess of mining blasting are mine production Superitendant, safety Superitendant, one

blaster and three blaster crews. The data were analyzed by using table then compare it with existing

standard and theory. The method in risk assessment used in this research refers to risk assessment

method of PT Cibaliung Sumberdaya. The results of this research showed that there were 14 hazards

that had been identified. According to risk assessment result there were 3 hazards in medium risk

category and 11 hazards in low risk category. The hazard control which has been implemented is

conducting technical engineering, administration and providing personal protective equipment.

Corporate management is recommend to reconsider their Job Safety Analysis (JSA) by revisiting the

work location, inspecting work equipments and auditing standard operations, evaluating latent hazard

control such as noise measurement, ground vibration, and increase workers awareness on wearing

personal protective equipment.

Keywords : risk assessment, blasting, underground mining

ABSTRAK

Blasting merupakan suatu aktivitas pengisian bahan peledak ke dalam lubang ledak dengan tujuan

untuk menghancurkan batuan dari batuan induk.Proses blasting merupakan proses penting disetiap

aktifitas penambangan dan mempunyai risiko K3 yang tinggi. Tujuan dari penelitian ini adalah

melakukan identifikasi bahaya K3 dan menilai risiko pada proses blasting tambang bawah tanah, serta

mengidentifikasi pengendalian bahaya yang sudah dilakukan oleh PT Cibaliung

Sumberdaya.Penelitian ini termasuk penelitian deskriptif observasional dengan pendekatan cross

sectional. Data primer dikumpulkan dengan observasi dan wawancara serta data sekunder yang

diperoleh dari perusahaan.Populasi penelitian pada proses blasting di PT Cibaliung Sumberdaya terdiri

dari Superitendant produksi tambang, Superitendant keselamatan kerja dan 1 juru ledak dan 3 blaster

crew. Data yang diperoleh dianalisis secara deskriptif dengan menggunakan tabel dan dibandingkan

dengan standard dan teori yang ada. Metode yang digunakan penulis dalam melakukan identifikasi

bahaya dan penilaian risiko mengacu pada aturan PT Cibaliung Sumberdaya.Hasil penelitian

menunjukan terdapat 14 bahaya yang teridentifikasi.Hasil penilaian risiko terdapat 3 bahaya dengan

risiko sedang dan 11 bahaya dengan risiko rendah.Jenis pengendalian bahaya yang sudah dilakukan

meliputi teknis, administrasi dan penyediaan alat pelindung diri. Manajemen perusahaan disarankan

untuk meninjau kembali Job safety Analysis dengan meninjau langsung lokasi, alat kerja, dan cara

kerja serta melaksanakan pengendalian bahaya yang belum ada yaitu pengukuran kebisingan dan

getaran tanahserta meningkatkan pelatihan dalam memakai alat pelindung diri.

Kata Kunci : penilaian risiko, peledakan, tambang bawah tanah

107

108 The Indonesian Journal of Occupational Safety and Health, Vol. 3, No. 1 Jan-Jun 2014:107-116

PENDAHULUAN

Pertambangan

adalah

suatu

kegiatan pengambilan endapan bahan

galian berharga dan bernilai ekonomis dari

dalam kulit bumi, baik secara mekanis

maupun manual, pada permukaan bumi, di

bawah permukaan bumi dan di bawah

permukaan air. Hasil kegiatan ini antara

lain, minyak dan gas bumi, batubara, pasir

besi, bijih timah, bijih nikel, bijih bauksit,

bijih tembaga, bijih emas, perak dan bijih

mangan (BPS, 2010).

Usaha pertambangan merupakan

kegiatan dengan risiko tinggi terjadinya

suatu kecelakaan. Industri pertambangan

yang pesat tanpa disertai upaya

penanganan efek samping penerapan

teknologi akan menimbulkan berbagai

masalah terutama masalah keselamatan

dan kesehatan kerja. Oleh karena itu sangat

dibutuhkan upaya pencegahan dan

penanganan serta penerapan keselamatan

dan kesehatan kerja pada semua sektor

kegiatan proses produksi khususnya dalam

industri

pertambangan

secara

berkesinambungan.

Masalah kesehatan dan keselamatan

kerja (K3) yang muncul di area

pertambangan salah satunya adalah potensi

bahaya keselamatan kerja seperti tertimpa,

kebakaran dan ledakan serta potensi

bahaya kesehatan kerja seperti paparan

debu mineral yang dapat menyebabkan

silikosis atau paparan kebisingan yang

bersumber dari pengoperasin alat kerja

yang mengakibatkan pekerja dapat

mengalami penurunan daya dengar

(Suyono, 1995).

Selain debu dari lokasi atau kondisi

area pertambangan yang berstruktur tanah

kering, paparan debu juga dapat dihasilkan

akibat proses penambangan seperti drilling

dan blasting. Proses drilling merupakan

kegiatan yang dilakukan sebelum proses

blastingdilakukanyaitu,

melakukan

penggalian lubang bukaan untuk diisi

dengan bahan peledak dengan cara

pemboran untuk selanjutnya dilakukan

proses blasting.

Proses blasting merupakan proses

penting untuk dilakukandidalam kegiatan

pertambangan dengan tujuan untuk

menghancurkan batuan dari batuan induk

(asalnya).Kegiatan

blasting

di

pertambangan merupakan salah satu

kegiatan yang dianggap mempunyai risiko

tinggi terjadinya suatu kecelakaan, namun

bukan berarti kegiatan tersebut tidak dapat

dikontrol. Proses pengontrolan dapat

dimulai dari proses pengangkutan bahan

peledak hingga proses inspeksi hasil

peledakan.

Makalah yang dibuat peneliti dari

USMine Safety and Health Administration

tahun 2011 mengkategorikan empat

kecelakaan kerja yang berhubungan

dengan peledakan, yaitu keselamatan dan

keamanan

lokasi

peledakan,flying

rock,premature blast, misfire. Kasus

kecelakaan kerja juga pernah terjadi dalam

proses blasting akibat flying rock yang

terjadi di PT. Adaro Indonesia (perusahaan

tambang batu bara terbuka di Kalimantan

Selatan) yang mengakibatkan kematian

seorang juru ledak (Aminudin, 2011).

Kasus tersebut menjadi salah satu

bukti bahwa kecelakaan kerja didalam

proses blasting mempunyai risiko terhadap

K3 sehingga perlu dilakukan kegiatan

identifikasi bahaya dan penilaian risiko

pada proses blastingagar diketahui tingkat

risiko dari bahaya yang telah teridentifikasi

sehingga risiko tersebut dapat dikendalikan

sebaik-baiknya.

Kegiatan

identifikasi

bahaya,

penilaian risiko dan pengendalian risiko

merupakan bagian dari manajemen risiko

pada tahap perencanaan sehingga sangat

penting sebagai alat untuk melindungi

perusahaan terhadap kemungkinan yang

merugikan dan upaya preventifuntuk

melindungi tenaga kerja dari kecelakaan

kerja.Dalam penerapannya tidak hanya

melibatkan pihak manajemen tetapi juga

komitmen manajemen dan seluruh pihak

yang terkait.

Selanjutnya,

Ramli

(2010)

mengatakan kegiatan identifikasi bahaya

dan penilaian risiko di tempat kerja

Hazyiyah G dan Erwin D.N, Identifikasi Bahaya, Penilaian109

mempunyai

tujuan

meminimalkan

kerugian akibat kecelakaan dan sakit,

meningkatkan kesempatan atau peluang

untuk meningkatkan produksi melalui

suasana kerja yang aman, sehat dan

nyaman, memotong mata rantai kejadian

kerugian akibat kegagalan produksi yang

disebabkan kecelakaan dan sakit, serta

pencegahan kerugian akibat kecelakaan

dan penyakit akibat kerja.

Identifikasi bahaya, penilaian risiko,

dan pengendalian risiko yang tertuang

dalam pengelolaan

risiko yang biasa

disebut dengan

manajemen risiko

merupakan dasar dari penerapan Sistem

Manajemen Keselamatan dan Kesehatan

Kerja (SMK3), karena itu setiap industri

harus memiliki apresisasi yang menyeluruh

pada setiap kegiatan yang terkait dengan

aspek-aspek keselamatan dan kesehatan

kerja (Suardi, R. 2007).

Beberapa

masalah

yang

teridentifikasi

adalah:

(1)

Setelah

pengakuisisan oleh Austindo kepada PT

ANTAM pada tahun 2010, PT Cibaliung

Sumberdaya tergolong dalam industri

pertambangan baru, (2) PT Cibaliung

Sumberdaya belum mempunyai crew blast

yang khusus melakukan kegiatan blasting

atau peledakan, sedangkan dalam kegiatan

blasting diperlukan seseorang yang ahli

dan mempunyai keterampilan khusus serta

berpengalaman dalam penanganannya.

Mengingat aktifitas blasting tergolong

dalam aktifitas yang berisiko terhadap

suatu kecelakaan baik dilihat dari sisi

kesehatan dan keselamatan kerja, (3)

Kegiatan blasting di PT Cibaliung

Sumberdaya dilakukan disetiap akhir shift

kerja.Dampak negatif dari akhir shift kerja

adalah penurunan kinerja, mengurangi

kemapuan kerja, serta meningkatkan

kesalahan pada kontrol perangkaian bahan

peledak, (4) Kemungkinan risk assessment

yang dilakukan kurang tepat dan lengkap.

METODE

Penelitian ini termasuk penelitian

deskriptif

observasional

dengan

pendekatan cross sectional. Individu

populasi didalam proses pekerjaan blasting

di PT Cibaliung Sumberdayaterdiri dari

Superitendant

produksi

tambang,

Superitendant keselamatan kerja dan 1 juru

ledakatau 3 blaster crew seseorang yang

membantu pekerjaan dari juru ledak.

Waktu penelitian dilaksanakan pada tahun

2014 di Kota Banten.

Data primer dikumpulkan dengan

melakukan observasi mengidentifikasi

bahaya yang meliputi (a) Bahaya fisik dan

bahaya umum didalam proses blasting

yang terdiri dari (1) Falling rock, flying

rock, air blast, misfire, (2)Suhu udara (18

C sampai dengan 24 C dan Relative

Humidity (RH) 85%), (3) Kebisingan, (4)

Getaran, (5) Bahaya listrik, (6) Bahaya

mekanik dari alat yang digunakan, (b)

Bahaya kimia yang terdapat pada proses

blasting yang terdiri dari (1) Kadar O2

20%-22%, (2) Kadar CO<25 ppm, (3)

Kadar H2S< 1 ppm, (4) Smoke atau

fume,(5)

Bahan

kimia

yang

tertumpah.Selain itu diperlukan data

sekunder yang diperoleh dari perusahaan.

Setelah bahaya diidentifikasi lalu

dilakukan penilaian bahaya dengan teknik

semi kualitatif dengan mengkombinasikan

antara nilai probability, severity dan nilai

pengendalian risiko untuk mengetahui

tingkat risiko sehinggadapat dilakukan

upaya pengendalian sesuai bahaya yang

ada didasari dengan urutan hirarki

pengendalian yaknieliminasi, subtitusi,

rekayasa teknis, administrasi, dan alat

pelindung diri.

Data yang diperoleh dianalisis secara

deskriptif dengan menggunakan tabel dan

dibandingkan dengan standard, peraturan

dan teori yang berhubungan dengan

kegiatan K3 di pertambangan seperti

Keputusan Menteri Pertambangan dan

Energi No 555 Tahun 1995.Metode

identifikasi bahaya dan penilaian risiko

(IBPR) yang digunakan mengacu pada

IBPR milik PT Cibaliung Sumberdaya.

110 The Indonesian Journal of Occupational Safety and Health, Vol. 3, No. 1 Jan-Jun 2014:107-116

HASIL

Tambang emas PT Cibaliung

Sumberdayamerupakan tambang emas

bawah tanahdengan metoda penambangan

cut & fill yaitu metode penambangan

dengan menggali lalu mengisi kembali

dengan material bekas galian.Hasil akhir

pengolahan

emas

PT

Cibaliung

Sumberdaya berupa dore bullion, yaitu

logam yang mengandung emas, perak dan

mineral pengikut lainnya. Selanjutnya dore

bullion dikirim ke logam mulia di Jakarta

untuk dilakukan pemurnian emas dan

perak oleh PT ANTAM yang mana

merupakan satu-satunya pemurnian emas

dan perak di Indonesia.

Tambang emas Cibaliung terletak di

ujung barat daya pulau Jawa, di sebelah

timur Taman Nasional Ujung Kulon dan

secara administratif berada di wilayah

Desa Mangkualam - Padasuka Kecamatan

Cimanggu Kabupaten Pandeglang.Lokasi

tambang berjarak 197 km dari Jakarta

dan dapat dicapai dengan menggunakan

kendaraan roda empat selama 6 jam

perjalanan melalui jalan beraspal menuju

Kecamatan Cibaliung dan Cimanggu.

Tahap pelaksanaan proses blasting

secara keseluruhan meliputi: (1) Blow pipe

atau cutting yaitu membersihkan lubang

ledak dari material batuan, (2) Mengatur

delay yaitu mengatur sistem tunda ledak

agar berurutan selang beberapa detik oleh

blaster atau juru ledak, (3) Menyiapkan

primer yaitu penggabungan antara

detonator dengan bahan peledak, (4)

Charging &Tamping yaitu memasukan

bahan peledak dan memadatkan bahan

peledak

didalam

lubang

ledak

menggunakan pipa kayu atau loading stick,

(5) Merangkai bahan peledak (6) Clearing

area yaitu aktifitas yang dilakukan dengan

tujuan memastikan bahwa area peledakan

telah aman dari pekerja dan penggunaan

peralatan pertambangan atau properti

perusahaan diikuti dengan mematikan

ventilasi

tambang,

(7)

Blasting,membunyikan sirine sebanyak 3

kali sebagai pertanda akan dilakukan

peledakan diikuti dengan melakukan

eksekusi peledakan oleh juru ledak atau

blaster, (8)smoke clear & Inspeksi hasil

peledakan, setelah 30 menit ventilasi

kembali dihidupkan untuk proses smoke

clear lalushift boss dan blaster masuk

kembali

kearea

peledakan

untuk

memastikan area peledakan benar-benar

meledak sempurna dan tidak terdapat

misfire.

Dalam

memenuhi

OHSAS

1800:2007 klausal 4.3.1 identifikasi

bahaya, penilaian risiko dan pengendalian

risiko bahwa kegiatan identifikasi bahaya,

penilaian risiko dan pengendalian risiko

dilaksanakan dalam operasional kerja di

perusahaan. Oleh sebab itu perusahaan

telah melakukan Identifikasi Bahaya dan

Penilaian Risiko (IBPR) terhadap proses

blastingbaik dari aspek K3 maupun aspek

lingkungan yang tergolong dalam risiko

terjadinya suatu kecelakaan.

Hasil identifikasi bahaya pada proses

blasting di PT Cibaliung Sumberdaya,

teridentifikasi proses kerja dimulai dari

pengangkutan bahan peledak sampai

dengan inspeksi hasil peledakan yang

kemudian dilakukan penilaian risiko

terhadap temuan bahaya tersebut.

Penilaian risiko terhadap proses

tersebut dilakukan dengan menggunakan

kriteria likelihood (kemungkinan), severity

(keparahan), dan nilai pengendalian

risiko.Penilaian ini mengacu pada metode

risk assessmentyang digunakan olehPT

Cibaliung Sumberdaya.

Data yang dibutuhkan dalam

menunjang

pelaksanaan

identifikasi

bahaya melalui data identifikasi bahaya,

penilaian risiko perusahaan di tahun

sebelumnya dan untuk menunjang

penilaian

risiko,

nilai

likelihood

(kemungkinan) dan severity (keparahan)

didapatkan melalui data atau record

kecelakaan tahun sebelumnya.

Upaya pengendalian risiko dilakukan

dengan mengidentifikasi upaya yang telah

dilakukan oleh perusahaan. Hasil upaya

pengendalian yang telah dilakukan

Hazyiyah G dan Erwin D.N, Identifikasi Bahaya, Penilaian111

perusahaan disesuaikan dengan potensi

bahaya yang muncul di setiap proses kerja.

Jika dirasa pengendalian melalui

rekayasa teknis masih ditemukan potensi

bahaya maka ditambahkan kembali

pengendalian secara administratif.Namun

jika potensi bahaya masih saja ditemukan,

sebagai

langkah

terakhir

upaya

pengendalian yang dapat dilakukan yakni

melalui penggunaan APD.

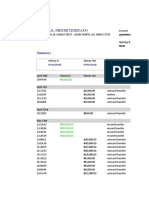

Tabel 1. Hasil Identifikasi Bahaya dan Penilaian Risiko Proses Blasting PT Cibaliung

Sumberdaya

Siapkan

Primer

8

Smoke

Clear&Ins

peksi Hasil

Atur Delay

Blasting

Clear area

Charging,

Tamping&

Rangkai

bahan

ledak

2

Blow pipe /

cut

Kejadian Bahaya

1

Angkut

Bahan

Ledak

Aktifitas

Terhirup gas

beracun/

kekurangan

oksigen

Tertabrak/terjepit

alat atau mesin

Terhirup debu/

tertimpa batu

Terpeleset/

terjatuh

Muncul air

tambang

Air blast

Over break

Getaran

Flying rock

Misfire

Bising

Kontak ANFO

Terkena arus

listrik

Ergonomi

Keterangan:

: Risiko sedang

: Risiko rendah

PEMBAHASAN

Sesuai persyaratan OHSAS 18001,

setiap organisasi harus menetapkan

prosedur mengenai identifikasi bahaya.

Kegiatan identifikasi bahaya merupakan

tahap pertama dalam manajemen risiko

untuk mengetahui masalah K3 yang ada

dalam proses kerja di perusahaan.

Identifikasi bahaya sangat penting untuk

menentukan bentuk program K3 dan

implementasi pengendalian yang akan

dilakukan perusahaan.

Hasil identifikasi bahaya menjadi

masukan utama dalam menyusun rencana

kerja untuk mengendalikan dan mencegah

suatu kejadian yang tidak diinginkan dari

keberadaan bahaya tersebut (Ramli,

2010)b. Namun dalam prakteknya

perusahaan seringkali mengalami kesulitan

dalam merumuskan bahaya yang terdapat

pada setiap proses atau langkah kerja. Hal

112 The Indonesian Journal of Occupational Safety and Health, Vol. 3, No. 1 Jan-Jun 2014:107-116

ini disebabkan begitu banyak kegiatan

yang harus diidentifikasi.

Identifikasi

bahaya pada proses

blasting di PT Cibaliung Sumberdaya

menggunakan metoda JSA (Job Safety

Analysis) yaitu mengidentifikasi bahaya

dan menguraikan tahapan/aktifitas yang

dilakukan didalam suatu pekerjaan agar

dapat mengetahui bahaya apa saja terkait

dengan proses blasting dimulai dari

pengangkutan bahan peledak hingga

inspeksi hasil peledakan (Ramli, 2010)b.

Setiap bahaya yang ada pada proses

blasting dilihat risiko bahayanya lalu

menilai risiko tersebut untuk menentukan

tingkat risiko. Hasil identifikasi bahaya

yang terdapat pada proses blasting terdapat

14 temuan bahaya. Dari 14 bahaya yang

telah diidentifikasi terdapat 5 bahaya yang

belum teridentifikasi oleh perusahaan

diantaranya bahaya kekurangan oksigen,

air blast, over break, getaran dan

kebisingan ledakan, dan flying rock.

Hasil penilaian risiko menunjukan

bahaya dengan risiko rendah sebanyak 11

dari 14 risiko sedangkan risiko sedang

sebanyak 3 dari 14 risiko, dan untuk

tingkat risiko bahaya tinggi tidak ada atau

tidak diketemukan. Hal ini dikarenakan

pada saat melakukan identifikasi bahaya

dan penilaian risiko pada proses blasting

sudah terdapat beberapa pengendalian

yang ada dan telah dilakukan oleh PT

Cibaliung Sumberdaya.

Dari semua bahaya yang telah

teridentifikasi, bahaya yang termasuk

dalam kategori risiko sedang adalah air

blast, getaran dan flying rockdimana

sumber bahaya tersebut berasal dari

aktifitas blasting itu sendiri.

Hasil penilaian risiko air blast,

getaran dan flying rock termasuk dalam

kategori risiko sedang, artinya dengan hasil

penilaian risiko tersebut maka pekerjaan

tersebut boleh dilanjutkan namun perlu

dievaluasi secara cermat/ pengawasan

terhadap pengendalian yang sudah ada atau

telah dilasanakan oleh perusahaan untuk

memastikan apakah masih diperlukan

pengendalian tambahan untuk menekan

tingkat risiko sampai dengan tingkat yang

dapat dilaksanakan sesuai dengan waktu

yang ditetapkan.

Sedangkan

bahaya

yang

teridentifikasi dari seluruh proses kerja

blasting yang termasuk dalam kategori

risiko rendah adalah terhirup gas beracun/

kekurangan

oksigen,

tertabrak/terjepit

peralatan atau permesinan, terhirup debu/

tertimpa batu, terpeleset/ terjatuh, munculnya

air tambang, over break, kebisingan, kontak

dengan ANFO, ergonomi, dan terkena arus

listrik, artinya dengan hasil penilaian risiko

tersebut maka tindakan yang dapat diberikan

adalah tidak memerlukan pengendalian

tambahan namun peninjauan ulang secara

berkala tetap diperlukan untuk memastikan

bahwa tingkat risiko masih akurat dan tidak

meningkat dengan berjalannya waktu.

Langkah selanjutnya yang dilakukan

setelah

menetapkan

kriteria

dan

mengkategorikan risiko dari masingmasing bahaya adalah melakukan upaya

pengendalian. Adapun perusahaan telah

menetapkan dan menerapkan lima jenis

pengendalian dalam HIRADC (Hazard

Identifiaction, Risk Assesment and

Determining Control) sesuai dengan yang

dinyatakan OHSAS 18001 dengan urutan

eliminasi, subtitusi, rekayasa teknik,

administrasi, dan alat pelindung diri.

Namun secara keseluruhan upaya

atau jenis pengendalian yang telah

dilakukan oleh PT Cibaliung Sumberdaya

meliputi pengendalian secara rekayasa

teknis, administratif, dan penggunaan alat

pelindung diri (APD).

Pengendalian yang dilakukan oleh

PT Cibaliung Sumberdaya untuk proses

blasting disesuaikan dengan bahaya yang

muncul dari setiap langkah kerja. Untuk

jenis upaya pengendalian yang telah

dilakukan oleh PT Cibaliung Sumberdaya

adalah:

Hazyiyah G dan Erwin D.N, Identifikasi Bahaya, Penilaian113

Tabel 2. Upaya Pengendalian PT Cibaliung Sumberdaya

Jenis Bahaya

Getaran

Flying

rock

Over

break

Kontak dengan

ANFO

Terhirup debu,

terkena butiran

batuan

Terhirup gas

beracun dan

kekurangan

oksigen

Misfire

Bising

Muncul air

tambang

Tertabrak,

terjepit alat berat

atau mobil 4x4

Tertimpa batuan

Ergonomi

Terpleset,

tersandung, dan

terjatuh

Upaya Pengendalian

1. Rekayasa Teknik

2. Administrasi

a.Pengaturan waktu tunda

a.Mengatur jarak aman

ledak

peledakan 100-150m

b.Pengaturan arah ledak

dari area peledakan.

1.Rekayasa Teknik

2. Administrasi

a.Mengatur waktu tunda ledak a.Mengatur jarak aman

b.Mengatur arah ledak

peledakan 100-150m

dari area peledakan.

1. Rekayasa Teknik

a.Mengatur jumlah bahan peledak

b.Mengatur arah ledak

c.Mengatur pola ledak

d.Memasang fore polling

1. Alat Pelindung Diri (APD)

a.Safety glasses

b.Safety gloves

c.Respirator

1. Rekayasa Teknik

2. APD

a.Melakukan penyemprotan a.Safety glasses

di area tambang bawah

b.Respirator

tanah

b.Pemberian sistem

sirkulasi exhaust

1. Rekayasa

2.Administrasi

3. APD

a.Pengukuran

a.Gas detector

Teknik

a.Pemberian

kualitas udara

b.Respirator atau

sistem sirkulasi

tambang

masker

exhaust dan

c.Self rescue

auxiliary fan

Keterangan

Belum memadai karena monitoring atau

pengukuran ground vibration belum

dilakukan

1. Rekayasa Teknik

a.Re-priming

b.Pembersihan lubang ledak dengan air bertekanan

c.Re-blasting

1. APD

a.Ear plug

b.Ear muff

1. Rekayasa Teknik

2. APD

a.Melakukan supporting

a.Safety helmet

pada roof dan wall

b.Safety boots

b.Pemompaan secara

c. Safety gloves

continue

1. Administrasi

2.APD

a.Pendidikan dan pelatihan

a.Reflective wear pack

berkendara bagi calon

b.Safety boots.

operator alat berat dan

kendaraan 4x4

b.Prosedur melakukan

prestart check list sebelum

mengoperasikan kendaraan

1. Rekayasa teknik

2. APD

a.Melakukan supporting

a.Safety helmet

pada roof dan wall

Belum terdapat upaya pengendalian.

Sudah memadai dan terlaksana sesuai

dengan work instruction penanganan

peledakan mangkir (misfire)

1. Administrasi

a.Melakukan housekeeping usai bekerja

Dari pengendalian yang telah

disebutkan diatas aspek yang kurang

mendapat perhatian adalah pengukuran

Sudah memadai dan terlaksana

Sudah memadai dan terlaksana

Kurang monitoring terhadap penggunaan

APD secara menyeluruh terhadap miner

Sudah memadai dan terlaksana namun

untuk penggunaan APD belum dilakukan

secara konsisten dan menyeleruh oleh

pekerja

Sudah memadai dan terlaksana

Kurang memadai karena penggunaan

earplug belum dilakukan secara

konsisten dan menyeleruh oleh pekerja

Sudah memadai dan terlaksana

Sudah memadai dan terlaksana

Sudah memadai dan terlaksana

Upaya pengendalian belum disesuaikan

dengan bahaya ergonomi terhadap

aktifitas yang dilakukan

Sudah memadai dan terlaksana

ground vibration dan kebisingan yang

dihasilkan dari aktifitas blasting atau

peledakan itu sendiri. Sehingga belum

114 The Indonesian Journal of Occupational Safety and Health, Vol. 3, No. 1 Jan-Jun 2014:107-116

diketahui dampak getar dan bising dari

peledakan apakah masih berada dibawah

nilai ambang getar yang diisyaratkan oleh

peraturan perundangan dalam hal ini

adalah Kepmen LH No 49 tahun 1996

tentang Baku Mutu Getaran Mekanis

Lingkungan

dan

kebisingan

yang

distandardkan oleh SNI 7570:2010

mengenai Baku Tingkat Kebisingan pada

Kegiatan

Pertambangan

Terhadap

Lingkungan.

Oleh karena itu pengukuran getaran

dan kebisingan blasting dapat segera

dilakukan sehingga dapat menetapkan

upaya pengendalian yang sesuai dan tepat

sesuai dengan peraturan dan standard yang

telah disebutkan diatas.

Selain itu aspek yang menjadi

perhatian terhadap pengendalian yang telah

dilakukan perusahaan adalah konsistensi

dari pekerja untuk menggunakan alat

pelindung diri terutama ear plug dan safety

gloves. Terdapat beberapa alasan penyebab

pekerja tidak menggunakan APD yaitu

karena penggunaan APD terutama safety

gloves membatasi ruang gerak ketika

bekerja dan alasan tidak menggunakan ear

plug

yaitukarena

kebisingan

yang

dirasakan sudah terlalu sering jadi pekerja

sudah terbiasa terkena paparan tersebut

sehingga bisa disimpulkan kemungkinan

pekerja belum mengetahui dampak atau

efek buruk dari paparan bising yang dapat

memberikan efek menahun bagi pekerja

terutama kesehatan telinga jika tidak

menggunakan APD ear plug.

Upaya yang dapat dilakukan

perusahaan terkait peggunaan APD adalah

melalui pemberian training, seminar atau

pertemuan yang bersifat diskusi untuk

meningkatkan kesadaran tenaga kerja

dalam pemakaian APD secara berkala dan

bekelanjutan kepada seluruh lapisan

pekerja baik superitendant, superivisor,

dan miner yang terlibat langsung dalam

proses penambangan. Untuk penegakkan

disiplin penggunaan APD dapat dilakukan

cara melalui pengawasan dan memberikan

sanksi terhadap pekerja yang tidak

menggunakan APD. Hasil observasi

lapangan bulan April 2014 mengenai Alat

Pelindung Diri (APD) yang wajib

digunakan dalam aktifitas blasting di

dalam tambang bawah tanah menurut

International Labour Organization (2011)

adalah sebagai berikut:

Tabel 3. Jenis APD dalam Tambang PT Cibaliung

Sumberdaya

Jenis APD

Ada Keterangan

Head Protection &

Digunakan secara

Mine Spot Lamp

konsisten

Eye and Face

Digunakan namun

Protection

belum konsisten dan

menyeluruh

Respiratory

Digunakan namun

Protection

belum konsisten dan

menyeluruh

Hear Protection

Digunakan namun

belum konsisten dan

menyeluruh

Skin Protection

Digunakan namun

belum konsisten dan

menyeluruh

Foot Protection

Digunakan secara

konsisten

Reflective Wear

Digunakan secara

Pack

konsisten

Belt and Harness

Digunakan namun

belum konsisten dan

menyeluruh

Pekerjaan didalam tambang bawah

tanah dapat juga disebut dengan pekerjaan

di dalam ruang terbatas (confined space).

Dalam

prakteknya

perusahaan

memberlakukan

upaya

pengendalian

secara administratif berupa pengadaan

rekan kerja ketika memasuki tambang

yang berfungsi untuk saling mengawasi

dan memastikan masing-masing tenaga

kerja dalam keadaan aman ketika bekerja.

Setiap pekerja yang memasuki

tambang bawah tanah dibekali handy talkie

(HT) sebagai alat komunikasi apabila ada

hal berbahaya dan melarang pekerja untuk

memasuki tambang bawah tanah tanpa

didampingi orang yang yang diberi izin

oleh Kepala Teknik Tambang (KTT).

Jika tidak terdapat alat komunikasi,

maka tenaga kerja yang di luar tidak dapat

memonitoring tenaga kerja di dalam, dan

hal ini dapat berakibat fatal jika orang di

dalam memerlukan bantuan tidak dapat

Hazyiyah G dan Erwin D.N, Identifikasi Bahaya, Penilaian115

segera menolong dan akhirnya meninggal

(Siswanto, 2009).

Dalam pekerjaan yang berhubungan

dengan pekerjaan confined space atau

disini disebut dengan tambang bawah

tanah, PT Cibaliung Sumberdaya membuat

dan memberlakukansurat ijin kerja. Di PT

Cibaliung Sumberdaya, safety permit

disebut dengan IDCard / work permit.

Surat ini termasuk salah satu upaya

pengendalian kecelakaan yang dibuat oleh

unit departemen safety dan sudah di ijinkan

oleh Kepala Teknik Tambang (KTT).

Ketika akan memasuki wilayah

tambang bawah tanahID card / work

permit wajib digunakan dan dipasangkan

pada tag board yang tersedia di portal

bertujuan untuk mengetahui siapa saja

pekerja yang berada didalam dan

memudahkan evakuasi pekerja tambang

bawah tanah ketika terjadi bencana di area

tambang bawah tanah.

Menurut standard OSHA maupun

NIOSH item keseluruhan yang ada di

permitto work PT Cibaliung Sumberdaya

sebagian besar sudah memenuhi kriteria

walaupun tidak selengkap OSHA. Standart

tersebut menyebutkan hal-hal yang harus

ada di safety permit yaitu surat ijin masuk,

tujuan masuk, tanggal surat ijin dan jangka

waktu,

nama

supervisor

yang

bertanggungjawab terhadap tenaga kerja

yang masuk, nama personil penjaga

(attendant), nama tenaga kerja yang masuk

(entrant), risiko yang ada di ruang terbatas,

adanya isolasi di sekitar area pekerjaan,

hasil pengukuran gas, hasil tes kesehatan

awal/ berkala dengan paraf pemeriksa,

adanya penolong dan nomor telepon

darurat, prosedur komunikasi, APD yang

digunakan, surat ijin tambahan seperti

untuk pekerjaan panas, dan informasi lain.

KESIMPULAN

Bahaya yang teridentifikasi pada

proses blasting dimulai dari pengangkutan

bahan peledak dari gudang handak menuju

lokasi peledakan sampai dengan inspeksi

hasil peledakan di pertambangan emas PT

Cibaliung Sumberdaya, teridentifikasi 14

bahaya

yang

meliputi:

terpleset,

tersandung, dan terjatuh, terhirup debu

mineral, tertimpa butiran batuan, tertabrak,

terjepit alat berat, munculnya air tambang,

kebisingan, terhirup gas beracun serta

kekurangan oksigen, misfire, over break,

flying rock, getaran, dan air blast.

Pada penilaian risiko didapatkan 11

bahaya dengan kategori risiko rendah, 3

bahaya dengan kategori risiko sedang, dan

bahaya dengan ketegori risiko tinggi tidak

ditemukan. Hal ini dikarenakan pada saat

melakukan identifikasi bahaya dan

penilaian risiko pada proses blasting sudah

terdapat beberapa pengendalian yang ada

dan telah dilakukan oleh PT Cibaliung

Sumberdaya

Upaya pengendalian risiko yang

dilakukan pada proses blasting di PT

Cibaliung Sumberdaya terdapat 28 upaya

pengendalian yang meliputi 3 jenis atau

metode pengendalian yakni melalui

metode rekayasa teknik, administratif dan

penggunaan APD yang disesuaikan dengan

bahaya yang mucul disetiap proses kerja

blasting.

DAFTAR PUSTAKA

Aminuddin, A. 2011.Kajian Penerapan

Manajemen Risiko Keselamatan

dan Kesehatan Kerja Lingkungkan

(K3L) Pada Proses

Blasting di

Area Pertambangan

Batubara PT

Cipta Kridatama

Jobsite

Mahakam

Sumber

Jaya

Kalimantan

Timur.

Laporan

Khusus.

Surakarta:

Universitas

Sebelas Maret

Badan

Pusat

Statistik

Republik

Indonesia.2010.

Konsep

Pertambangan.http://webbeta.bps.go

.id/menutab.php?tabel=1&id_subyek

=10(Sitasi

25 Juni 2014)

International

Labor

Organization.

2011.Personal Protective Equipment

in

Mining.http://www.ilo.org/oshenc/pa

rt-xi/mining-and

116 The Indonesian Journal of Occupational Safety and Health, Vol. 3, No. 1 Jan-Jun 2014:107-116

quarrying/item/606-personalprotective-equipment-in-mining

(sitasi 23Juni2014)

Keputusan Menteri Lingkungan Hidup No

49. 1996. Baku Mutu Getaran

Mekanis

Lingkungan.

Jakarta:Menteri Lingkungan Hidup

OSHA

Excavation

Standard

Handbook.1997,

J.J.Keller

&

Associates, Inc,USA

Ramli, S. 2010. Manajemen Risiko Dalam

Perspektif

K3

OHS

Risk

Management. Jakarta : Pt.

Dian

Rakyat

Ramli, S. 2010. Sistem Manajemen

Keselamatan dan Kesehatan Kerja

Siswanto, A. 2009. Risk Assesment.

Surabaya

OHSAS 18001. Jakarta : PT. Dian

Rakyat

SNI 7570. 2010. Baku Tingkat Kebisingan

pada

Kegiatan

Pertambangan

Terhadap

Lingkungan.

Jakarta.

Badan

Standarisasi

Nasional

Indonesia

Suardi, R. 2007. Sistem Manajemen

Keselamatan

dan

Kesehatan

Kerja.Jakarta: PPM

Sutrisno, Kasman. HIRADC OHSAS 18001

:2007

clause

4.3.1.

http:

//www.kasmancepu.com, (sitasi 25

Juni 2014)

Suyono, J. 1995. Deteksi Dini Penyakit

Akibat Kerja. Jakarta: EGC

Vous aimerez peut-être aussi

- PT Cibaliung Sumberdaya PDFDocument10 pagesPT Cibaliung Sumberdaya PDFLee EunsanggPas encore d'évaluation

- 3814 ID Identifikasi Bahaya Penilaian Risiko Dan Pengendalian Risiko Pada Proses BlastinDocument10 pages3814 ID Identifikasi Bahaya Penilaian Risiko Dan Pengendalian Risiko Pada Proses Blastinerlina nawang sasiPas encore d'évaluation

- 3814 ID Identifikasi Bahaya Penilaian Risiko Dan Pengendalian Risiko Pada Proses Blastin DikonversiDocument11 pages3814 ID Identifikasi Bahaya Penilaian Risiko Dan Pengendalian Risiko Pada Proses Blastin DikonversiDhea Annisa PuteriPas encore d'évaluation

- Bernadzar Asha Army RosamiaDocument6 pagesBernadzar Asha Army Rosamiaandk.subrolarangPas encore d'évaluation

- Kotamovol 1 No 12Document23 pagesKotamovol 1 No 12akasendo suatmikaPas encore d'évaluation

- Distinctive Model of Mine Safety For Sustainable Mining in PakistanDocument15 pagesDistinctive Model of Mine Safety For Sustainable Mining in PakistanAndy MonrroyPas encore d'évaluation

- Pada Bagian Double Bottom Pembangunan Kapal Di PT X SurabayaDocument7 pagesPada Bagian Double Bottom Pembangunan Kapal Di PT X SurabayaRifqy RadhityaPas encore d'évaluation

- 2289-Article Text-5947-1-10-20221202Document8 pages2289-Article Text-5947-1-10-20221202Raditya RaffaPas encore d'évaluation

- Identifikasi Bahaya Pada Pekerjaan Oxy-Cutting DiDocument10 pagesIdentifikasi Bahaya Pada Pekerjaan Oxy-Cutting DiVeri YuliantoPas encore d'évaluation

- JurnalDocument14 pagesJurnalKuproy RakusPas encore d'évaluation

- 1 PBDocument10 pages1 PBptneisya natasyaPas encore d'évaluation

- Area Konstruksi Berbasis Pendekatan HIRARC: Pengelolaan Resiko Kecelakaan Kerja Di OpenDocument9 pagesArea Konstruksi Berbasis Pendekatan HIRARC: Pengelolaan Resiko Kecelakaan Kerja Di OpenAji A7xPas encore d'évaluation

- Identifikasi Bahaya, Penilaian Risiko, Dan Pengendalian Bahaya Pada Pekerja Pembuatan Paving Di Cv. Duta Paving Mandiri - PasuruanDocument16 pagesIdentifikasi Bahaya, Penilaian Risiko, Dan Pengendalian Bahaya Pada Pekerja Pembuatan Paving Di Cv. Duta Paving Mandiri - PasuruanMega Agustin CahyandariPas encore d'évaluation

- Metode Hiracd 1Document12 pagesMetode Hiracd 119Moch Iklil SuhurPas encore d'évaluation

- 5276 10758 1 SM PDFDocument14 pages5276 10758 1 SM PDFTeguh firmansyahPas encore d'évaluation

- 1 s2.0 S2666449622000457 MainDocument10 pages1 s2.0 S2666449622000457 MainFarhat SultanPas encore d'évaluation

- 427-Article Text-1172-5-10-20230105Document8 pages427-Article Text-1172-5-10-20230105Andrean FiskalatinPas encore d'évaluation

- 7617 31346 1 PB PDFDocument9 pages7617 31346 1 PB PDFdita puspitaPas encore d'évaluation

- Kajian Keselamatan Dan Kesehatan Kerja Bengkel Di Jurusan Pendidikan Teknik Sipil Dan Perencanaan FT UNYDocument19 pagesKajian Keselamatan Dan Kesehatan Kerja Bengkel Di Jurusan Pendidikan Teknik Sipil Dan Perencanaan FT UNYNella K. NahasonPas encore d'évaluation

- Factors Related To Work Behavior in Safe Behavior Application in Pt. Hanil Jaya SteelDocument11 pagesFactors Related To Work Behavior in Safe Behavior Application in Pt. Hanil Jaya SteelEsi Dimi EmayaPas encore d'évaluation

- Fullpapers Kklk4d5d3527eb2fullDocument12 pagesFullpapers Kklk4d5d3527eb2fullambaria hasibPas encore d'évaluation

- Safety Driving Pada Operator Forklift Di PertambanDocument9 pagesSafety Driving Pada Operator Forklift Di PertambanMuhammad khalid AlhafizhPas encore d'évaluation

- ID Hubungan Faktor Predisposing ReinforcingDocument11 pagesID Hubungan Faktor Predisposing ReinforcingDeviana Aninda PutriPas encore d'évaluation

- Analisis Perilaku Aman Pada Pekerja Galangan Kapal Di PT Dok & Perkapalan Kodja Bahari (Persero) Cabang Palembang Periode Oktober Tahun 2012Document9 pagesAnalisis Perilaku Aman Pada Pekerja Galangan Kapal Di PT Dok & Perkapalan Kodja Bahari (Persero) Cabang Palembang Periode Oktober Tahun 2012dwi sholPas encore d'évaluation

- Workplace Hazard Identification in Steel IndustryDocument13 pagesWorkplace Hazard Identification in Steel IndustryMamata NayakPas encore d'évaluation

- Hazard Identification and Risk Assesment Pada Tahap Pengecoran Bangunan BertingkatDocument9 pagesHazard Identification and Risk Assesment Pada Tahap Pengecoran Bangunan BertingkatNilamsari Gobano PutriPas encore d'évaluation

- Andita Rizky Riswanda, Ragil Ismi Hartanti, Reny IndrayaniDocument7 pagesAndita Rizky Riswanda, Ragil Ismi Hartanti, Reny IndrayaniAndita Rizky RiswandaPas encore d'évaluation

- Analisa Potensi Bahaya Dan Upaya Pencegahan JSADocument6 pagesAnalisa Potensi Bahaya Dan Upaya Pencegahan JSAandika nstPas encore d'évaluation

- 17948-Article Text-69898-1-10-20220718Document10 pages17948-Article Text-69898-1-10-20220718WindyPas encore d'évaluation

- Hirac TemplateDocument6 pagesHirac TemplateJulzPas encore d'évaluation

- 611-File Utama Naskah-1837-1-10-20200702Document8 pages611-File Utama Naskah-1837-1-10-20200702FioriAmeliaHathawayPas encore d'évaluation

- 1 s2.0 S2093791117300392 Main PDFDocument12 pages1 s2.0 S2093791117300392 Main PDFmanoj hawalePas encore d'évaluation

- Risk Assessment Pada Pekerja Pengelasan PerkapalanDocument15 pagesRisk Assessment Pada Pekerja Pengelasan PerkapalanadekurniasaputraPas encore d'évaluation

- 2779 9287 1 PBDocument11 pages2779 9287 1 PBSabilal RusdiPas encore d'évaluation

- Ipi 21957Document14 pagesIpi 21957AhmadFahcruddinPas encore d'évaluation

- Identifikasi Risiko Kecelakan Kerja Terhadap Pekerja Di PT. IKI Makassar Tahun 2020 (Studi Pada Pekerja Proses Marking)Document9 pagesIdentifikasi Risiko Kecelakan Kerja Terhadap Pekerja Di PT. IKI Makassar Tahun 2020 (Studi Pada Pekerja Proses Marking)Rachmat GurnidaPas encore d'évaluation

- Jurnal 30 September 2022Document10 pagesJurnal 30 September 2022Risky RahmannPas encore d'évaluation

- Burgess Limerick 20229 ErgonomicsInterventionFinalReportJan2006Document93 pagesBurgess Limerick 20229 ErgonomicsInterventionFinalReportJan2006Eduardo JimenezPas encore d'évaluation

- Jurmatis: Analisis Resiko Kesehatan Dan Keselamatan Kerja Pada PG. Pesantren Baru Menggunakan Metode HazopDocument11 pagesJurmatis: Analisis Resiko Kesehatan Dan Keselamatan Kerja Pada PG. Pesantren Baru Menggunakan Metode HazopmiqdadPas encore d'évaluation

- 3798 ID Risk Assessment of Workers Gondola Project Development Package III Ngurah Rai inDocument8 pages3798 ID Risk Assessment of Workers Gondola Project Development Package III Ngurah Rai inDharma FebiansyahPas encore d'évaluation

- Identifikasi Bahaya, Penilaian Risiko Dan Pengendalian Risiko Dengan Metode Hiradc Di Pabrik Pengecoran Logam Politeknik Manufaktur BandungDocument20 pagesIdentifikasi Bahaya, Penilaian Risiko Dan Pengendalian Risiko Dengan Metode Hiradc Di Pabrik Pengecoran Logam Politeknik Manufaktur Bandungmustika febriliaPas encore d'évaluation

- Evaluation of Workplace Harzards in An Onshore Facility Located at Ozoro Delta SDocument8 pagesEvaluation of Workplace Harzards in An Onshore Facility Located at Ozoro Delta SImonikosaye ToborePas encore d'évaluation

- Hazard Identification, Risk Assessment and Risk Control (Hirarc) in A Steel FoundryDocument140 pagesHazard Identification, Risk Assessment and Risk Control (Hirarc) in A Steel FoundryNell Najib100% (1)

- Review JurnalDocument10 pagesReview JurnalJessica TerianyPas encore d'évaluation

- Wjarr 2023 2441Document10 pagesWjarr 2023 2441yuris wirawanPas encore d'évaluation

- 248 528 1 SMDocument11 pages248 528 1 SMLaily SyafnaPas encore d'évaluation

- Irjet V4i12102 PDFDocument5 pagesIrjet V4i12102 PDFEngr.Zabi UllahPas encore d'évaluation

- Risk Assessment K3 Pada Proses Pengoperasian Scaff PDFDocument12 pagesRisk Assessment K3 Pada Proses Pengoperasian Scaff PDF2440018011 ADINI ANGGUN RISANTI PUTRIPas encore d'évaluation

- Pengendalian Keselamatan Dan Kesehatan Kerja Di Departemen HSSE PT - Pertamina EP Asset 4 Sukowati FieldDocument6 pagesPengendalian Keselamatan Dan Kesehatan Kerja Di Departemen HSSE PT - Pertamina EP Asset 4 Sukowati FieldDimas DimasPas encore d'évaluation

- Accident Hazard Potential Identification As An Effort To Minimise Work-Related Accidents at PT. PGAS SOLUTIONDocument8 pagesAccident Hazard Potential Identification As An Effort To Minimise Work-Related Accidents at PT. PGAS SOLUTIONSamuelFridikaWatunwotukPas encore d'évaluation

- 1639 3108 1 SMDocument11 pages1639 3108 1 SMYolan PakonaPas encore d'évaluation

- Article+0203 450 461Document12 pagesArticle+0203 450 461jeje66887Pas encore d'évaluation

- Hazards Identification and Risk Assessment of PhysDocument8 pagesHazards Identification and Risk Assessment of PhysSaptoPriyantoPas encore d'évaluation

- ABSTRAKDocument2 pagesABSTRAKdnug171Pas encore d'évaluation

- Risk Analysis and Control for Industrial Processes - Gas, Oil and Chemicals: A System Perspective for Assessing and Avoiding Low-Probability, High-Consequence EventsD'EverandRisk Analysis and Control for Industrial Processes - Gas, Oil and Chemicals: A System Perspective for Assessing and Avoiding Low-Probability, High-Consequence EventsPas encore d'évaluation

- Safety in the Chemical Laboratory and Industry: A Practical GuideD'EverandSafety in the Chemical Laboratory and Industry: A Practical GuidePas encore d'évaluation

- The Handbook of Safety Engineering: Principles and ApplicationsD'EverandThe Handbook of Safety Engineering: Principles and ApplicationsÉvaluation : 4 sur 5 étoiles4/5 (1)

- University of Pune: Revised With Effect From June 2013Document162 pagesUniversity of Pune: Revised With Effect From June 2013Deepak PaulPas encore d'évaluation

- C0079 ADS Medical Catalog v5 Download SecureDocument60 pagesC0079 ADS Medical Catalog v5 Download SecureRobertYinglingPas encore d'évaluation

- Dwnload Full Managerial Accounting 9th Edition Crosson Solutions Manual PDFDocument35 pagesDwnload Full Managerial Accounting 9th Edition Crosson Solutions Manual PDFfistularactable.db4f100% (9)

- Economic Planning For OrganizationsDocument3 pagesEconomic Planning For Organizationszionne hiladoPas encore d'évaluation

- Social Entrepreneurship NotesDocument6 pagesSocial Entrepreneurship NotesVeronica BalisiPas encore d'évaluation

- Chyna's Dreamland Chase SeptDocument5 pagesChyna's Dreamland Chase SeptJonathan Seagull Livingston100% (1)

- PHL 318 Exam 2 Study Guide-1Document2 pagesPHL 318 Exam 2 Study Guide-1Hunter FougnerPas encore d'évaluation

- Quality Assurance Auditors Review Form 2 1 2Document2 pagesQuality Assurance Auditors Review Form 2 1 2Nest PunoPas encore d'évaluation

- Customer StatementDocument20 pagesCustomer StatementDonaldPas encore d'évaluation

- Governance of Cybersecurity: 2015 Report: How Boards & Senior Executives Are Managing Cyber RisksDocument45 pagesGovernance of Cybersecurity: 2015 Report: How Boards & Senior Executives Are Managing Cyber Risksleo5880Pas encore d'évaluation

- Data Management Outsourcing AgreementDocument4 pagesData Management Outsourcing Agreementjatin malikPas encore d'évaluation

- 1.5.6 Resultados Del Test de Estilo de EmprendedorDocument5 pages1.5.6 Resultados Del Test de Estilo de EmprendedorGFranco BlancasPas encore d'évaluation

- Unit 6 (Workbook) : 6A-Love in The SupermarketDocument4 pagesUnit 6 (Workbook) : 6A-Love in The SupermarketLưu Văn SángPas encore d'évaluation

- Fixed Asset and Depreciation Schedule: Instructions: InputsDocument5 pagesFixed Asset and Depreciation Schedule: Instructions: InputsPatrick GhariosPas encore d'évaluation

- Competitive Markets: T T T T Multiple Choice QuestionsDocument12 pagesCompetitive Markets: T T T T Multiple Choice QuestionsLance TizonPas encore d'évaluation

- Form16 Fiserv 2018-19Document8 pagesForm16 Fiserv 2018-19SiddharthPas encore d'évaluation

- Opportunity Recognition & Generation of IdeasDocument13 pagesOpportunity Recognition & Generation of IdeasSiddhi PatilPas encore d'évaluation

- Consultancy Agreement: TH TH RD THDocument5 pagesConsultancy Agreement: TH TH RD THPaula Jane EscasinasPas encore d'évaluation

- Skin Care in GermanyDocument4 pagesSkin Care in Germanynguyen minhanhPas encore d'évaluation

- Employment ContractDocument2 pagesEmployment ContractLoucienne Leigh Diestro100% (1)

- Salary Increase Matrix - Impact of Uncertain Performance Appraisal Results - People CentreDocument8 pagesSalary Increase Matrix - Impact of Uncertain Performance Appraisal Results - People CentreMedhat MohamedPas encore d'évaluation

- POs Pre Joining Study Material PDFDocument152 pagesPOs Pre Joining Study Material PDFKushagra Pratap SinghPas encore d'évaluation

- Assets User GuideDocument36 pagesAssets User GuidemohdbilalmaqsoodPas encore d'évaluation

- Children Should Earn Their Pocket MoneyDocument5 pagesChildren Should Earn Their Pocket MoneyGabiPas encore d'évaluation

- BCom - SEM 4 2024 - UDocument9 pagesBCom - SEM 4 2024 - UarunvklplmPas encore d'évaluation

- Valiant Organics ET (Q4-FY 22)Document20 pagesValiant Organics ET (Q4-FY 22)beza manojPas encore d'évaluation

- Plag 16-40 PDFDocument18 pagesPlag 16-40 PDFSarthak BharsakalePas encore d'évaluation

- Title Business Partner Number Bus Part Cat Business Partner Role Category Business Partner GroupingDocument16 pagesTitle Business Partner Number Bus Part Cat Business Partner Role Category Business Partner GroupingRanjeet KumarPas encore d'évaluation

- Productivity - NotesDocument16 pagesProductivity - Notesjac bnvstaPas encore d'évaluation

- Hesham Saafan - MSC - CPL - Othm: ContactDocument3 pagesHesham Saafan - MSC - CPL - Othm: Contactnemoo80 nemoo90Pas encore d'évaluation