Académique Documents

Professionnel Documents

Culture Documents

Mantenimiento Autonomo Taller de Mecanica

Transféré par

joaoDescription originale:

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Mantenimiento Autonomo Taller de Mecanica

Transféré par

joaoDroits d'auteur :

Formats disponibles

UNIVERSIDAD TECNOLOGICA DEL PERU

UNIVERSIDAD TECNOLOGICA DEL PERU

Curso

: Mantenimiento en Procesos de Inyeccion

Profesor

: GIL NUEZ, Miguel Angel

Informe Nro.

:1

Tema

: Mantenimineto Autonomo de un Taller de Mecanica

Alumno

: Albitrez Gamarra Joao Renato

Hora

: de 18:30 a 20:45

Fecha de entrega de informe

: 28 setiembre del 2016

2016-III

FACULTAD DE INGENIERIA ELECTRNICA Y MECATRONICA

2

UNI

VER

SID

AD

TEC

NOL

OGI

CA

DEL

PER

U

UNIVERSIDAD TECNOLOGICA DEL PERU

Introduccin

El siguiente articulo describe los pasos a seguir para la implementacin del

mantenimiento autnomo de un taller de mecnica. Bsicamente, su objetivo es

prevenir que el equipo se avere. En este plan intervienen los operadores realizando

funciones bsicas como: limpiar, lubricar, inspeccionar, organizar y ordenar.

Empezamos elaborando un Check-List para cada pieza de manera que ste sea

revisado y llenado por cada operador, donde este a su vez realizara una inspeccin

de rutina siguiendo las pautas del Check-List

Durante el Plan de Mantenimiento Autnomo se da nfasis a tener limpio y

ordenado el lugar de trabajo aplicando la metodologa de las 5S.

Finalmente se realiza un anlisis de las etapas que se implementan por medio de

auditoras para evaluar cada etapa del TPM

Objetivo Principal:

El objetivo principal es elaborar un plan de mantenimiento autnomo en un taller de

mecnica con la finalidad de prolongar su tiempo de vida til, as como tambin

mantener el orden del rea de trabajo

Anlisis de la situacin Actual:

Se realizara una anlisis de la situacin

inicial en la que se encuentra el taller,

donde el proceso de mantenimiento que se

realiza actualmente en el taller consiste en

el taller consiste en mantenimiento

correctivo, el cual consiste en realizar

mantenimiento nicamente cuando se

presenta una falla, adems de que no hay

registro alguno de los eventos que

detengan la produccin o las fallas del

taller, como consecuencia se obtienen

paradas extensas no planificadas y perdida

de produccin.

Debido a que se desea obtener un aumento de la productividad, aumento en la

disponibilidad de los equipos y herramientas, reducir el tiempo de paradas, se

implementar informacin tcnica para llevar un control de las mquinas y elaborar

e implementar un plan de mantenimiento bsico con el fin de que los mismos

FACULTAD DE INGENIERIA ELECTRNICA Y MECATRONICA

3

UNI

VER

SID

AD

TEC

NOL

OGI

CA

DEL

PER

U

UNIVERSIDAD TECNOLOGICA DEL PERU

operadores puedan ejecutarlos y as lograr una mejora en el tiempo de entrega del

producto final.

Etapas y Proceso de Estandarizacin:

El mantenimiento Autnomo se basa en el principio de las 5s japonesas y consta

de siete elementos conocidos comnmente como etapas del Mantenimiento

Autnomo que son:

1. Etapa 1: Limpieza Inicial:

Se busca alcanzar las condiciones bsicas de los equipos y mquinas,

utilizando como herramientas principales la

limpieza y la inspeccin, tanto de las

mquinas, equipos y de las reas de trabajo

estableciendo un sistema que mantenga esas

condiciones bsicas durante las etapas 1, 2 y 3

Seiri(Clasificar):

Se procede a retirar todos los elementos innecesarios, los cuales una vez

identificados se los lleva a un rea temporal en la cual despus se desechan,

venden, reparan, etc.

Seiton (Orden):

Implica dar un lugar adecuado a cada elemento deseado de tal manera que

los operarios puedan acceder con facilidad a las herramientas evitando

desplazamientos innecesarios y prdida de tiempo.

Seiso (Limpieza):

La limpieza inicial se le entiende como un proceso de inspeccin, control de

equipo y sus piezas, la limpieza significa tocar, mirar cada pieza del equipo y

cada rea escondida del equipo en el cual se permite identificar fugas,

FACULTAD DE INGENIERIA ELECTRNICA Y MECATRONICA

4

UNI

VER

SID

AD

TEC

NOL

OGI

CA

DEL

PER

U

UNIVERSIDAD TECNOLOGICA DEL PERU

fuentes de contaminacin mala lubricacin, desajuste de pernos, el resultado

es que el equipo se encuentre limpio y con imagen correcta

2. Etapa 2: Medidas contra las fuentes de averas:

Se pretende que el trabajador descubra las fuentes profundas de la suciedad

que deteriora el equipo y tome acciones correctivas para prevenir su

presencia. Se busca mejorar el acceso a sitios difciles para la limpieza de las

mquinas, reas de trabajo, eliminar zonas donde se deposite la suciedad o

sean un peligro para el operador y mejorar la visibilidad de los instrumentos

de control de mquinas.

Actividades propias de esta fase son:

Identificar y eliminar los focos de suciedad.

Mejorar la accesibilidad a las zonas susceptibles de ser limpiadas

Realizar mejoras en el equipo en base a las anomalas encontradas.

Eliminar las entradas de polvo e impurezas en partes cerradas, a travs

de sellos e instalacin de protectores.

Crear mecanismos o dispositivos para que suciedades y otros

materiales no se dispersen por el ambiente donde se encuentra el

equipo y no afecten al operario.

3. Etapa 3: Formulacin de estndares de limpieza y lubricacin.

Se preparan los estndares de limpieza, lubricacin, inspeccin, apriete de

tornillos, pernos, tuercas y otros elementos de ajuste, usando como

herramientas las ultimas S, con el propsito de mantener y establecer las

condiciones ptimas del estado del equipo.

Una vez que se realiz operaciones de limpieza se establece las condiciones

bsicas (limpieza, lubricacin, apriete de tornillos) que aseguran la situacin

ptima del equipo. Para ello los operarios fijan estndares para los

procedimientos de limpieza, lubricacin, sujecin y revisin del equipamiento

asumiendo de esta forma la responsabilidad de mantener su propio equipo.

Los siguientes aspectos se deben contemplar a la hora de formular y aplicar

los estndares:

Elementos a inspeccionar: determinar qu elementos o partes de los

equipos tienen que ser chequeados.

Aspectos claves a estandarizar: destacar los efectos de una limpieza

profunda, lubricacin y sujecin.

Tiempos estndar: asignar un tiempo determinado para las tareas y

establecer objetivos alcanzables.

Frecuencia Estndar: Fijar las frecuencias de las inspecciones y

supervisar los resultados.

FACULTAD DE INGENIERIA ELECTRNICA Y MECATRONICA

5

UNI

VER

SID

AD

TEC

NOL

OGI

CA

DEL

PER

U

UNIVERSIDAD TECNOLOGICA DEL PERU

Responsabilidades: asignar claramente las funciones de cada persona,

evitando descuidos y duplicidades.

Cumplimiento de los estndares: en ocasiones se elaboran

adecuadamente los estndares, pero en casos no se aplicaron se hacen

en un nivel muy bajo, de forma que no se mejora en nada ni la

productividad ni las prdidas, por lo tanto la direccin debe ser

determinante en el cumplimento de los estndares.

4. Etapa 4: Inspeccin General:

En esta etapa se pretende identificar tempranamente el deterioro que pueden

sufrir las mquinas y equipo con la participacin activa del operador. Para

lograr este objetivo se requiere de conocimiento profundo sobre la

composicin del equipo, elementos, partes, sistemas, como tambin sobre el

proceso para intervenir el equipo y reconstruir el deterioro identificado.

Para la implementacin de la cuarta etapa se debe tener en cuenta los

siguientes puntos:

Preparar el programa de formacin para operarios dirigido a lograr un

alto conocimiento sobre mtodos de inspeccin.

Desarrollar el programa de formacin empleando la metodologa

aprender haciendo.

Desarrollo de las primeras inspecciones con tutor. En esta oportunidad

los expertos de mantenimiento pueden apoyar esta clase de tareas.

Realizar reparaciones e intervenciones livianas con la ayuda del tutor.

Planificar las acciones de reparacin y de nuevas revisiones o

inspecciones del equipo. Es necesario contar con un plan de

inspecciones rutinario. El Ciclo Deming es de gran ayuda para impulsar

esta clase de acciones en forma rutinaria.

5. Etapa 5: Inspeccin autnoma

En esta etapa se cumple una primera funcin de conservar los logros

alcanzados en las etapas anteriores o el equivalente de asegurar en el Ciclo

Deming; posteriormente, la etapa cinco debe conducir a mejorar los

estndares y la forma de realizar el trabajo autnomo que se viene realizando

El desarrollo de la etapa cinco incluye los siguientes trabajos prcticos:

Se evalan los procedimientos utilizados hasta el momento en las

actividades autnomas. Por ejemplo, los estndares de limpieza,

lubricacin y apriete. Las preguntas ms frecuentes son: los tiempos

que se utilizan son los mejores?, se deja pasar fallos?, El manual de

inspeccin que se utiliza esta realmente completo?, Se puede

incorporar otros puntos al manual de inspeccin?

Se analizan los estndares para identificar si se pueden eliminar

algunos puntos de inspeccin de alta fiabilidad, realizar trabajos en

FACULTAD DE INGENIERIA ELECTRNICA Y MECATRONICA

6

UNI

VER

SID

AD

TEC

NOL

OGI

CA

DEL

PER

U

UNIVERSIDAD TECNOLOGICA DEL PERU

paralelo para reducir los tiempos de inspeccin. Se pueden transferir

algunas de estas actividades de inspeccin al trabajo de limpieza?

Se evalan los controles visuales que se utilizan. son adecuados? se

ayuda a mejorar la inspeccin? Se pueden introducir nuevos

elementos transparentes para facilitar la inspeccin visual? los

cdigos de colores que se utilizan para facilitar las operaciones

realmente aportan mejoras, o se deben realizar modificaciones para

detectar con facilidad los problemas?

6. Etapa 6: Estandarizacin:

Esta etapa busca consolidar el mantenimiento autnomo en los

equipamientos mediante la realizacin de actividades de mantenimiento

preventivo organizadas bajo un cronograma establecido.

Continuar con los registros histricos de defectos, fallas, paradas menores,

etc.

En esta etapa elaborarse:

Una matriz Actividad-Tiempo para tareas de mantenimiento preventivo

bsico a ser ejecutadas por el operador.

Visuales con el despiece de la o las partes el equipamiento en las que

se realiza las actividades de mantenimiento preventivo

Las actividades de mantenimiento preventivo planeadas se ejecutan una vez

realizado el entrenamiento respectivo y con la aceptacin del responsable de

mantenimiento.

7. Etapa 7: Auditorias:

Una vez implementado el plan de mantenimiento autnomo en el taller de

mecnica, se procede a evaluar su progreso por medio de las auditorias.

Estas auditoras tienen los siguientes objetivos:

Facilitar el autocontrol por parte de los operarios

Servir para aprender ms del proceso seguido

Evaluar el lo que se hace y la forma como se hace

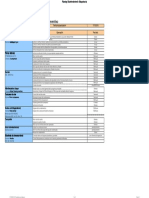

Check-List

Antes de su uso

Limpieza del taller

Limpieza de las maquinas

Seleccin de elementos a utilizar

Medidas tomadas contra averas

Revisin de piezas claves de las maquinas antes de su uso.

FACULTAD DE INGENIERIA ELECTRNICA Y MECATRONICA

7

UNI

VER

SID

AD

TEC

NOL

OGI

CA

DEL

PER

U

UNIVERSIDAD TECNOLOGICA DEL PERU

UNI

VER

SID

AD

TEC

NOL

OGI

CA

DEL

PER

U

Revisin de las fuentes de alimentacin de las maquinas

Durante su uso

Bitcora de registro de tiempos de trabajo

Bitcora de eventos para registro de posibles fallas

Implementos de seguridad.

Registro de posibles mejoras para mayor productividad

Despues de su uso

Desconexin de las maquinas

Revision de las piezas claves de las maquinas

Beneficios

Alto rendimiento del taller

Menos tiempo de para de las maquinas

Mayor orden y limpieza en el taller

Menores perdidas de los productos procesados

Mayor prolongacin de vida de las maquinas

Conclusiones

El plan elaborado se realiz teniendo como enfoque un taller de mecnica,

aunque puede aplicarse para diversas maquinas u otras situaciones.

Los beneficios de la aplicacin del mantenimiento autnomo se ven reflejados

en los resultados de los productos procesados al realizarse con mayor rapidez

y mayor orden.

Sin un plan de mantenimiento autnomo, no se puede aprovechar al mximo

el tiempo de vida establecido de la mquina, llegando a acortarlo debido al

deterioro rpido de las piezas.

FACULTAD DE INGENIERIA ELECTRNICA Y MECATRONICA

8

Vous aimerez peut-être aussi

- Hosotani, K. (2001) - The QC Problem Solving Approach PDFDocument19 pagesHosotani, K. (2001) - The QC Problem Solving Approach PDFRenzo Pflücker VallejosPas encore d'évaluation

- Pullalign BrochureDocument4 pagesPullalign BrochureDiego Fernando Pedroza UribePas encore d'évaluation

- Plan Mantenimiento DebaDocument18 pagesPlan Mantenimiento DebaMilton Damián Cornejo ReyesPas encore d'évaluation

- LenguajeKRL KC2 PDFDocument202 pagesLenguajeKRL KC2 PDFaldelroPas encore d'évaluation

- Mantenimiento AutonomoDocument27 pagesMantenimiento Autonomohugo seguraPas encore d'évaluation

- Diseño de Separador Ciclonico PDFDocument8 pagesDiseño de Separador Ciclonico PDFEmerzon Yensen Garcia Inga100% (1)

- Mantenimiento Industrial PART1Document50 pagesMantenimiento Industrial PART1Armando Galarza SarmientoPas encore d'évaluation

- Cemento BlancoDocument21 pagesCemento BlancohanscortesPas encore d'évaluation

- 4 y 5 Takt Time y Balanceos de LineasDocument10 pages4 y 5 Takt Time y Balanceos de LineasEnrique Borrego Lugo100% (2)

- Fundicion PDFDocument53 pagesFundicion PDFsiul7894Pas encore d'évaluation

- DIAGRAMA Fe IntroducciónDocument13 pagesDIAGRAMA Fe IntroducciónCARLOS ALFREDO ASCANOA BEJARANOPas encore d'évaluation

- Lixiviación Del Cobre FinalDocument36 pagesLixiviación Del Cobre Finalhamelgamboa100% (1)

- Control de Motores Con MatlabDocument138 pagesControl de Motores Con MatlabMario Cesar Pineda NunezPas encore d'évaluation

- Factura Movistar PDFDocument1 pageFactura Movistar PDFMario Ernesto Duran Lopez67% (3)

- Diagramas de Procesos en VisioDocument7 pagesDiagramas de Procesos en VisiogramariPas encore d'évaluation

- Fichas de Tratamientos TermicosDocument27 pagesFichas de Tratamientos TermicosPatricio SabettaPas encore d'évaluation

- El Sensor de Corriente ACS712Document4 pagesEl Sensor de Corriente ACS712EnriqueRomero0% (1)

- Mantenimiento IndustrialDocument24 pagesMantenimiento IndustrialSantiago Muñoz MejíaPas encore d'évaluation

- 6 Herramientas TQMDocument17 pages6 Herramientas TQMalexis Zavala100% (1)

- HEA Adicional - Mantenimiento de PanelesDocument37 pagesHEA Adicional - Mantenimiento de PanelesJorge Madias100% (1)

- Clase de Orl Medicina Del TrabajoDocument230 pagesClase de Orl Medicina Del Trabajojoantemo100% (1)

- ExtrusionDocument24 pagesExtrusionRicardo MirandaPas encore d'évaluation

- Diseno de CiclonesDocument12 pagesDiseno de Ciclonesnury100% (1)

- Practica-1 CNC MergedDocument36 pagesPractica-1 CNC MergedChristian CastilloPas encore d'évaluation

- Laboratorio de Mallas PDFDocument3 pagesLaboratorio de Mallas PDFElias Ladino100% (1)

- Etapas Del Mantenimiento AutónomoDocument15 pagesEtapas Del Mantenimiento AutónomoElías Jiménez ArguedasPas encore d'évaluation

- Total Productive Maintenance TPM 2013Document48 pagesTotal Productive Maintenance TPM 2013Gustavo Arias GarridoPas encore d'évaluation

- Mantenimiento AutonomoDocument9 pagesMantenimiento Autonomojuan carlosPas encore d'évaluation

- Reclamador Parque de PrehomogenizacionDocument15 pagesReclamador Parque de PrehomogenizacionJorge SalaverriaPas encore d'évaluation

- Tratamientos Termoquímicos - Equipo 5Document13 pagesTratamientos Termoquímicos - Equipo 5Gustavo Flores AlbaPas encore d'évaluation

- Proyecto Final Marcelo Scoffone - Hojalata para Envases, Análisis de Reducción de Tiempo de CicloDocument57 pagesProyecto Final Marcelo Scoffone - Hojalata para Envases, Análisis de Reducción de Tiempo de Ciclonash1692Pas encore d'évaluation

- La Cal en Los Ingenios PDFDocument9 pagesLa Cal en Los Ingenios PDFCarla ViltePas encore d'évaluation

- Calderas Por Tubos de AguaDocument32 pagesCalderas Por Tubos de AguaIván MartínezPas encore d'évaluation

- Riesgos Mecanicos en La IndustriaDocument3 pagesRiesgos Mecanicos en La IndustriaEfrén CárdenasPas encore d'évaluation

- Embutido PDFDocument96 pagesEmbutido PDFShecella Cordero CordovaPas encore d'évaluation

- Analisis PM - Diagramas de FallosDocument23 pagesAnalisis PM - Diagramas de Fallosjuan salazar100% (1)

- Proceso de TroqueladoDocument6 pagesProceso de TroqueladoGabriel PérezPas encore d'évaluation

- Retort PouchDocument21 pagesRetort PouchPaulCristhianPas encore d'évaluation

- 2379Document3 pages2379Rolando CastilloPas encore d'évaluation

- Principios TPMDocument10 pagesPrincipios TPMNestor AgrPas encore d'évaluation

- Presentación #17 SIDERURGIA SIDERURGIA SIDERURGIADocument18 pagesPresentación #17 SIDERURGIA SIDERURGIA SIDERURGIACristiam Paul AQPas encore d'évaluation

- Control de MoliendaDocument15 pagesControl de MoliendaGiorgio Fortun DiazPas encore d'évaluation

- Cabina de PinturaDocument10 pagesCabina de PinturaMarlene ZamarripaPas encore d'évaluation

- Trabajo Proceso de Metalizado Robotizado.Document12 pagesTrabajo Proceso de Metalizado Robotizado.Giovanni MancillaPas encore d'évaluation

- Cia de Las Ferroaleaciones en Los AcerosDocument2 pagesCia de Las Ferroaleaciones en Los AcerosJesús García Cuadros100% (1)

- Taladrado de Un PiezaDocument16 pagesTaladrado de Un PiezaCarlos VargasPas encore d'évaluation

- WIKIPEDIA - Separador CiclónicoDocument3 pagesWIKIPEDIA - Separador CiclónicoEduart GuerreroPas encore d'évaluation

- Horno de VacioDocument13 pagesHorno de VacioStefany Carolina Chavez DavidPas encore d'évaluation

- Ciclones de ParticulasDocument8 pagesCiclones de Particulasjuan_658592466Pas encore d'évaluation

- Unidad 4 Acabados y RecubrimientosDocument21 pagesUnidad 4 Acabados y RecubrimientosAldo Hermida MartínezPas encore d'évaluation

- Enemigos Del Kaizen (Los Mudas)Document13 pagesEnemigos Del Kaizen (Los Mudas)morgoth99Pas encore d'évaluation

- Fábrica Visual 5'SDocument5 pagesFábrica Visual 5'SFabiola Moreno100% (1)

- 7.-Catalogo Aceros NovDocument78 pages7.-Catalogo Aceros NovVíctor Sandovsky100% (1)

- Hornos de FusiónDocument35 pagesHornos de FusiónMauricio Molina Sejas100% (1)

- Herramienta Lean ManufacturingDocument10 pagesHerramienta Lean ManufacturingLuis Carlos AlemánPas encore d'évaluation

- Manual Sistema Transporte PelletDocument36 pagesManual Sistema Transporte PelletManuel San MartinPas encore d'évaluation

- Eficiencia Global de Los EquiposDocument6 pagesEficiencia Global de Los Equiposdielu14100% (1)

- Tratamientos Termicos Investigacion PDFDocument7 pagesTratamientos Termicos Investigacion PDFjosimar trujillo avilaPas encore d'évaluation

- Clase, HornosDocument36 pagesClase, HornosAyleen LópezPas encore d'évaluation

- Calculo de TuberiasDocument11 pagesCalculo de TuberiasDELIA CHAMBI HUARACHIPas encore d'évaluation

- Lean Manufacturing y Produccion TradicionalDocument3 pagesLean Manufacturing y Produccion TradicionalFelipe GómezPas encore d'évaluation

- Trabajo de Fundicion FaaralDocument30 pagesTrabajo de Fundicion FaaralTania ASPas encore d'évaluation

- Convertidores Bessemer y ThomasDocument13 pagesConvertidores Bessemer y ThomasKarina Martinez ColoradoPas encore d'évaluation

- Funcion Economica de La ManufacturaDocument3 pagesFuncion Economica de La ManufacturaDaniela Calero RamírezPas encore d'évaluation

- SMEDDocument5 pagesSMEDJULIO CESAR PEREZ QUINTANAR100% (1)

- Laboratorio 5 - Mantenimiento AutonomoDocument16 pagesLaboratorio 5 - Mantenimiento AutonomoJose Eduardo ZeballosPas encore d'évaluation

- Implementación de Un Plan de Mantenimiento Autónomo en Un Taller Mecánico IndustrialDocument8 pagesImplementación de Un Plan de Mantenimiento Autónomo en Un Taller Mecánico IndustrialjohnPas encore d'évaluation

- Como Restaurar Tu PC A Su Configuracion de Fabrica Sin El CD DVD de Windows Vista o XP 2975 Oq151iDocument2 pagesComo Restaurar Tu PC A Su Configuracion de Fabrica Sin El CD DVD de Windows Vista o XP 2975 Oq151ilosorioggm1965Pas encore d'évaluation

- Símbolos de Cables y Conductores Eléctric.Document8 pagesSímbolos de Cables y Conductores Eléctric.Osvaldo Perez PPas encore d'évaluation

- Responder So - Practica 4Document3 pagesResponder So - Practica 4ginger moraPas encore d'évaluation

- Arduino 5Document6 pagesArduino 5Obed Samir Sanchez JimenezPas encore d'évaluation

- Ricoh MP 201SPF PDFDocument113 pagesRicoh MP 201SPF PDFCarlosPas encore d'évaluation

- Fundamentos Básicos de Sensores de UltrasonicoDocument14 pagesFundamentos Básicos de Sensores de UltrasonicomercedesPas encore d'évaluation

- Práctica 3 Resistencias en Serie y ParaleloDocument5 pagesPráctica 3 Resistencias en Serie y ParaleloKaren Nayehi Rayo RayoPas encore d'évaluation

- FSUIPCDocument24 pagesFSUIPComa_1515Pas encore d'évaluation

- Aparatos Electronicos - Javier RodriguezDocument4 pagesAparatos Electronicos - Javier RodriguezJAVIER RODRIGUEZ QUIROZPas encore d'évaluation

- Historia y Origen de La RadioDocument4 pagesHistoria y Origen de La RadioJose Alfredo Paz HernandezPas encore d'évaluation

- Física U1Document11 pagesFísica U1emergencia_guriPas encore d'évaluation

- Lab - 01 Funciones LógicasDocument6 pagesLab - 01 Funciones Lógicaschristian lezama cuellarPas encore d'évaluation

- Sensórica IndustrialDocument68 pagesSensórica Industrialkevmoreno100% (1)

- Directv - Campaña de Posicionamiento de Marca: CasoDocument12 pagesDirectv - Campaña de Posicionamiento de Marca: CasoSG DeyPas encore d'évaluation

- LXT600 Spanish Owners ManualDocument19 pagesLXT600 Spanish Owners ManualJosé VillaPas encore d'évaluation

- Contadores de TraficoDocument2 pagesContadores de TraficoRicardoPas encore d'évaluation

- Aparatos Topográficos y GeodésicosDocument56 pagesAparatos Topográficos y GeodésicosJuan Lorca GarridoPas encore d'évaluation

- MariaJMartin PDFDocument186 pagesMariaJMartin PDFjuan danielPas encore d'évaluation

- P64 ManualDocument624 pagesP64 ManualLuis MorenoPas encore d'évaluation

- Semiconductores Extrínsecos N y PDocument12 pagesSemiconductores Extrínsecos N y PCarlos Arturo Quiñones VargasPas encore d'évaluation

- Documento 6 1Document15 pagesDocumento 6 1Ivan BarrosoPas encore d'évaluation

- BROCHADODocument5 pagesBROCHADOGabriel Castro Rivera R MPas encore d'évaluation

- Resumen Grabación Magnética AnalógicaDocument4 pagesResumen Grabación Magnética AnalógicaMigue AvelarPas encore d'évaluation