Académique Documents

Professionnel Documents

Culture Documents

Casagrande Sa

Transféré par

Sakay Bles Escalante BlanquilloCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Casagrande Sa

Transféré par

Sakay Bles Escalante BlanquilloDroits d'auteur :

Formats disponibles

UNT

CENTRALES DE PRODUCCIN DE ENERGIA

INDICE

INTRODUCCIN

...3

1. DESCRIPCIN DE LA EMPRESA4

1.1. CONSUMO HUMANO INDIRECTO5

1.2 CONSUMO HUMANO DIRECTO....6

2. PROCESO DE FABRICACION DE HARINA DE PESCADO..7

2.1. DIAGRAMA DE FLUJO DEL PROCESO:.8

2.2 DESCRIPCIN DEL PROCESO DE HARINA DE PESCADO9

2.3 MAQUINARIAS Y EQUIPOS:14

3. CLCULOS DE INGENIERIA: LA LINEA DE VAPOR.15

3.1 LA CALDERA:..15

3.2 LAS TUBERIAS DE VAPOR:.16

3.3 CLCULO Y DIMENSIONAMIENTO DE LAS TUBERIAS18

3.4 CLCULO DE CADAS DE PRESIN EN TUBERAS:21

3.5 SELECCIN DE TRAMPAS DE VAPOR.23

3.6 SELECCIN DE VLVULAS.28

3.7 SELECCIN DEL ESPESOR Y AISLANTE DE LA TUBERA DE VAPOR... 28

4. LNEA DE COMBUSTIBLE..31

4.1 TIPO DE COMBUSTIBLE UTILIZADO33

4.2 CARACTERSTICAS FSICO QUMICAS DEL COMBUSTIBLE.33

4.3 CONSUMO DE COMBUSTIBLE33

4.4 TANQUES DE ALMACENAMIENTO34

4.5 CLCULO Y DIMENSIONAMIENTO DE LAS LNEAS DE TRANSPORTE DE

COMBUSTIBLE36

INGENIERA MECNICA

Pgina 1

CENTRALES DE PRODUCCIN DE ENERGIA

4.5.1 Determinacin del caudal a transportar.. 37

4.5.2. Determinacin del dimetro ptimo de la tubera.. 38

4.5.3. Determinacin de la longitud y formas de las tuberas 43

4.5.4. Determinacin de vlvulas y accesorios.. 44

4.5.5. Calculo de prdidas de carga. 45

5. LNEA DE TRATAMIENTO DE AGUA.50

6. CONCLUSIONES DEL PROYECTO50

7. ANEXOS.51

INGENIERA MECNICA

Pgina 2

CENTRALES DE PRODUCCIN DE ENERGIA

INTRODUCCIN

El objetivo de este proyecto es analizar y seleccionar la instalacin de vapor de la

EMPRESA CASAGRANDE S.A. , para lo cual emplearemos conceptos y

conocimientos generales de lo que es un caldero Acuotubular, cmo est

constituido, su proceso de funcionamiento y operacin abordando luego clculos

para su diseo, as como planos y dibujos referenciales para su desarrollo.

La Empresa Agroindustrial Casa Grande S.A.A. est abocada a la siembra,

procesamiento de caa de azcar y comercializacin de productos derivados de la

misma, como: azcar, alcohol, melaza y bagazo. Esta empresa que fue, en siglos

pasados, la primera y ms grande industria azucarera del Per forma parte de

Coazucar desde el 29 de enero del ao 2006.

En las condiciones actuales de la economa se necesita obtener, desde un principio, el

mximo de economa y seguridad en el servicio del conjunto a un costo mnimo. Este

objetivo se logra por medio de un riguroso estudio, para que todos los componentes y

accesorios de que se forma la planta guarden entre s la relacin equilibrada

conveniente. Cada elemento debe conservar una proporcin determinada con relacin

a los dems, tanto el propietario como el ingeniero, as como el fabricante, tienen un

inters comn en la obtencin de una instalacin lo ms eficiente posible y esto

requiere su ms ntima colaboracin.

INGENIERA MECNICA

Pgina 3

CENTRALES DE PRODUCCIN DE ENERGIA

PROYECTO DE CENTRALES DE PRODUCCION DE ENERGIA

1. DESCRIPCIN DE LA EMPRESA:

La empresa PESQUERA DIAMANTE S.A fundada el 30/06/1993 se dedica a la

produccin de harina de pescado y aceite de pescado como subproducto. Para ello

cuenta con una flota de 24 barcos y plantas ubicadas en Callao, Pisco, Supe,

Samanco, Mollendo y Puerto Malabrigo. En la produccin de harina de pescado se

utilizan lneas con secado al vapor (steam dried) y en la que se utilizan secadores de

fuego directo (flame dried o FAQ). Adems procesan aceite crudo y aceite pama, el

primero de mejor calidad debido a su mayor concentracin de aceites. Por ultimo

procesan concentrado proteico de solubles, que lo dirigen principalmente para los

langostinos.

Las plantas cuentan con sistemas de alarma y anunciador general para casos de

emergencia, circuitos de agua contra incendios y sistema de extintores. Los tanques

de almacenamiento de hidrocarburos cuentan con muros de retencin en caso de

derrames. Las embarcaciones son inspeccionadas anualmente por la Direccin

General de Capitanas y Guardacostas.

Cuenta con certificacin del "Sistema de Gestin de Calidad e Inocuidad GMP+B2"

garantizando a sus clientes que la calidad de los productos estn respaldados por un

sistema de gestin auditado anualmente.

Pesquera Diamante tiene procedimientos establecidos para el manejo y control de

factores como la calidad y seguridad del agua de abastecimiento, limpieza e higiene

de la planta y sus servicios. Entre sus principales productos:

1.1. CONSUMO HUMANO INDIRECTO

Desde la descarga de la pesca hasta la presentacin del producto final, todos los

productos pasan por un estricto control de calidad. Se cuenta con laboratorios de

control en cada una de las plantas, adems trabajan con equipos de ltima generacin

que permiten cumplir con los ms altos niveles de exigencia solicitados.

HARINA DE PESCADO

La produccin total de harina se encuentra alrededor de las 200,000 TM/ao, de las

cuales el 90% corresponden a harina Steam Dried y 10% Flame Dried. Los productos

pasan por un estricto control de calidad durante todo el proceso, desde la descarga de

INGENIERA MECNICA

Pgina 4

CENTRALES DE PRODUCCIN DE ENERGIA

la pesca hasta el producto terminado. Para garantizar la excelencia en la entrega final,

todas las plantas cuentan con laboratorios y equipos de ltima generacin destinados

al

control

de

calidad.

La harina es exportada haca ms de 40 destinos diferentes y en diversas

presentaciones: a granel o en sacos de 25, 50 1,200 kilos, dependiendo del

requerimiento del cliente, y bajo minuciosas medidas de seguridad.

Planta Malabrigo

Capacidad de proceso: 117 TM/hora.

Capacidad de almacenaje de materia prima: 3,000TM de pescado.

ACEITE DE PESCADO

La

produccin total de aceite se

encuentra alrededor de las 30,000 TM/ao, con las

cuales abastecemos a nuestros principales clientes de

los mercados de acuicultura, as como los de consumo humano directo; garantizando

el contenido mnimo de 30% de omega 3 y los ratios de EPA y DHA que el cliente

requiere,

de

acuerdo

sus

necesidades.

El aceite es exportado crudo, semi-refinado o refinado, en diferentes presentaciones:

tanques-containers, bines de 1 TM, cilindros y flexitanques, a requerimiento de

nuestros clientes.

NUTRIFORCE

Producto constituido bsicamente de protena soluble altamente concentrada, dirigido

al mercado acucola. Contiene aminocidos esenciales, vitaminas, minerales y

nucletidos que no solo son efectivos atractantes en dietas acuticas, sino que

tambin refuerzan el sistema inmunolgico, contribuyendo con la prevencin de las

enfermedades y plagas en las especies cultivadas.

1.2 CONSUMO HUMANO DIRECTO

PESCADO CONGELADO

INGENIERA MECNICA

Pgina 5

CENTRALES DE PRODUCCIN DE ENERGIA

Las plantas de procesamiento de congelado, trabajan con lneas automatizadas

especialmente diseadas para congelar especies pelgicas como jurel, caballa y

sardina Peruana, las cuales procesamos en presentaciones WRF (entero), HGT (sin

cabeza, sin vsceras y sin cola), HG (sin cabeza y sin vsceras); adems de pota en

todas sus presentaciones, perico, calamar, pejerrey y conchas de abanico, entre otros

Planta Callao

Capacidad de procesamiento de 740 TM/da.

Dos cmaras de almacenamiento con capacidad de 7,000 TM.

10 tneles de congelamiento de 52.8 TM/batch.

01 congelador contino de 36 TM/da para productos IQF.

Planta Bayvar

Capacidad de procesamiento de 50 TM/da.

Capacidad de almacenamiento por 2,000 TM.

CONSERVAS

Se produce productos que se distribuyen en diferentes mercados del mundo y tambin

para nuestra marca local Frescomar. Esto obliga a dirigir nuestros esfuerzos al

procesamiento de especies como el jurel, la caballa y la sardina peruana, muy

requeridas en sus distintas presentaciones: envases y lquidos de gobierno tales como

agua y sal, salsa de tomate, aceite de girasol, aceite de oliva, etc.

PESCADO FRESCO

Para ofrecer pescado fresco de primera

calidad, descargamos el pescado a

travs de lneas con agua refrigerada

dispuestas en nuestras plantas del

Callao y Samanco. Contamos con un

lugar

especialmente

para

la

venta

directa en los principales mercados

pesqueros de la costa: del Callao a Villa Mara y Ventanilla, y de Samanco a Piura,

Trujillo y Chiclayo; y por medio de nuestra red de distribuidores abastecemos a los

pueblos de la sierra del pas con pescado fresco de primera calidad.

INGENIERA MECNICA

Pgina 6

CENTRALES DE PRODUCCIN DE ENERGIA

2. PROCESO DE FABRICACION DE HARINA DE PESCADO

La produccin total de harina se encuentra alrededor de las 200,000 Tm/ao, de las

cuales el 90% corresponden a harina steam dried y 10% flame dried. La harina es

exportada haca ms de 40 destinos diferentes y en diversas presentaciones: a granel

o en sacos de 25, 50 1,200 kilos, dependiendo del requerimiento del cliente, y bajo

minuciosas medidas de seguridad.

ESQUEMA DE

PROCESO DE

PESQUERA

Planta Pesquera Diamante

2.1. DIAGRAMA DE FLUJO DEL PROCESO:

INGENIERA MECNICA

Pgina 7

CENTRALES DE PRODUCCIN DE ENERGIA

Faena de Pesca

Transporte de Pescado

Descarga , Filtracion y

Pesado

Agua de Bombeo

Coccion

Prensado

Fase liquida

Fase solida / Harina

Enfriado

Molienda

Ensacado

Trasiego

2.2. DESCRIPCIN DEL PROCESO DE HARINA DE PESCADO

Para poder empezar el proceso de transformacin de la harina de pescado es

necesario describir los siguientes procedimientos:

INGENIERA MECNICA

Pgina 8

CENTRALES DE PRODUCCIN DE ENERGIA

FAENA DE PESCA

La empresa cuenta con barcos cargados de los implementos de equipos para detectar

los cardmenes en el mar. El equipo detecta una mancha de cardumen, el patrn

comunica a los tripulantes, soltando un barco pequeo, los cuales sueltan redes

cercando a los cardmenes, se van formando bolsas al momento de cercarlos. Se

recogen las redes en forma ordenada, dejando un rato en la superficie para escurrir el

agua de los peces

TRANSPORTE DE PESCADO

Mediante un succionador al vaco se lleva el

pescado de la bolsa hacia la bodega de la

embarcacin. A 500 metros de la planta est la

chata

(estacin

flotante)

donde

mediante

bombas se absorbe el pescado de la bodega

hacia

la

embarcacin.

la planta se transporta

De la chata

mediante

hacia

bombas

centrifugas y bombas al vaco, estas ltimas

utilizan menor cantidad de agua en relacin con pescado en la proporcin de 7 a 1

(siete de pescado uno de agua), mientras que las centrifugas en la proporcin de 2 a

1.El transporte de las chatas a la planta se realiza mediante dos tuberas submarinas

celestes utilizando como medio de transporte al agua. Al momento del transporte, el

pescado va perdiendo slidos y sangre que son transportados junto con el agua,

siendo esta tratada posteriormente para su limpieza

RECEPCIN Y ALMACENAMIENTO DE MATERIA PRIMA

El pescado proveniente de la chata es descargado en los desaguadores

rotatorios

(tipo coladores) donde se escurre el agua de mar, la cual posee agua ms sangre ms

slidos y grasa, el

pescado

es transportado mediante un elevador el cual lleva al

pescado para ser pesado en

una balanza electrnica mediante un inspector SGS

que controla las 24 horas. La balanza tiene

capacidad de 1.5 TM luego cae en pozas de un

total de capacidad de 2000TM. Se cuenta con

2000 TM de almacenamiento. 2 pozas de 600 TM

y 2 de 400 TM

AGUA DE BOMBEO

El agua de bombeo es tratada con el objetivo de

recuperar los slidos y grasas que se desprenden

INGENIERA MECNICA

Pgina 9

CENTRALES DE PRODUCCIN DE ENERGIA

de la materia prima en la etapa de descarga, as evitamos la contaminacin del

ambiente marino pues el tratamiento nos permite mejorar nuestra eficiencia, cumplir

con los lmites mximos permisibles y los estndares de calidad ambiental

COCCIN

De

las pozas mediante tomillos sin fin y un elevador de cangilones de cajas, el

pescado es transportado hacia los cocinadores donde pasan por coccin con vapor

mixto, vapor directo e indirecto, a travs de chaquetas por un lapso de 20 minutos

aproximadamente a una temperatura de 100 C. Se cuenta con tres cocinas continuas

las cuales tienen capacidades de 40, 20 y 30 toneladas respectivamente. Los objetivos

de la coccin son tres: esterilizar (detener la actividad microbiolgica), coagular las

protenas (adherencia en el pescado) y liberar los lpidos retenidos intramuscular e

intermuscularmente en la materia prima.

PRENSADO

Antes de pasar por el prensado, el pescado pasa por un pre-desaguado o pre-strainer

para evacuar el lquido que presenta. Es como un preescurrido para prepararlo para el

prensado. Se cuenta con tres prensas de doble tomillo sinfn este con una forma de

mayor distancia entre los pasos, hacia una menor distancia, con el fin de ir reduciendo

INGENIERA MECNICA

Pgina 10

CENTRALES DE PRODUCCIN DE ENERGIA

el volumen del pescado graduamente hasta quedar al final como una masa, llamada

torta de prensa la cual sale con una humedad

enlre 50 y 60%.De la prensa sale dos sustancias:

el liquido de prensa (licor de prensa) y el slido de

prensa (torta de prensa). El slido de prensa va

hacia el secado y el lquido de prensa es tratado

por un separador para conseguir torta de

separador, y mediante centrifugado del lquido del

separador agua de cola.

FASE LQUIDA

En la fase liquida se separan los slidos insolubles presentes en el licor de prensa a

travs de un separador de solidos (dichos solidos separados se unen posteriormente

con la torta de prensa), luego el licor es tratado en una centrifuga parar separar el

aceite crudo con alto contenido de omega 3 del agua de cola El aceite se enva a

tanques de almacenamiento mientras que el agua de cola es tratada en evaporadores

mltiples en serie, que son de pelcula descendente,

tratada con vapor de agua a temperaturas de 120, 100 y

70 C; lo que sale, llamado concentrado, se

aprovecha

debido a las protena ,vitaminas. etc., y el porcentaje de

7 a 8% de slidos que hay en el adicionndolo a la torta

de prensa, aumentndole su humedad en 10 %

aproximadamente.

FASE SLIDA / HARINA

En la fase solida se realiza el secado (proceso trmico). La torta de prensa junto con

la torta de la separadora y el concentrado son llevados a la etapa de secado.

Para la harina steam dried la torta es llevada por un secador rotadisk donde por medio

de discos circula vapor conducindole calor a la torta y reduciendo entre 40 a 45% de

INGENIERA MECNICA

Pgina 11

CENTRALES DE PRODUCCIN DE ENERGIA

humedad; para la segunda etapa de secado se cuenta con dos secadores de

rotatubos los cuales constan de tubos puestos en forma horizontal por donde ingresa

el vapor mientras la torta gira alrededor de los tubos calentndose por el contacto,

existen dos rotatubos pues esta es la etapa ms crtica donde el producto en proceso

es bastante para uno solo, por ello para agilizar el proceso se coloca un rotatubos

ms.

El primer secado (presecado) dura alrededor de 45 minutos, hasta aqu no puede

haber ms de 4 % de grasas y la segunda etapa (secado) dura alrededor de 30

minutos por ello esta etapa es el principal punto critico en el proceso de harina de

pescado. Es muy importante pues no hay otra fase donde se pueda eliminar los

microorganismos que se pueden desarrollar y formar la bacteria salmonera. Despus

del secado el porcentaje de humedad debe ser entre 8 a 9.5%. Se debe evitar que

llegue a 10 pues despus en la etapa de succin es muy posible que aumente u

humedad y perjudique la harina. De la etapa de secado sale el scrap ms harina sin

moler. La temperatura mnima del scrap a la cual se puede decir que no hay peligro de

formacin de salmonera es de 70 C para reducir las partculas grandes de harina,

pasa a un molino.

ENFRIADO

El producto deshidratado debe ser enfriado a fin de detener reacciones qumicas,

bioqumicas y biolgicas que tienen lugar en el proceso .el enfriamiento se lleva a cabo

en un tambor rotativo en la cual la harina durante el transporte se ir enfriando.

MOLIENDA

El scrap que sale de los rotatubos son conducidos hacia una tolva pasando por un

molino seco y las partculas que no pasen la rejilla son transportadas hacia un molino

INGENIERA MECNICA

Pgina 12

CENTRALES DE PRODUCCIN DE ENERGIA

de martillo loco donde se reducir de tal manera que pase por la rejilla. La molienda

debe de tener una granulometra de 75%.

ENSACADO

Antes de ensacar la harina s el agrega un antioxidante (Etoxiquina liquida) entre 700 a

900 ppm por medio de un atomizador por bomba que permite evitar la combustin de

la harina al momento de ser succionada por el ventilador hacia la zona de ensacado.

Finalmente la harina pasa por un tamizador rotativo que permite filtrar cualquier tipo de

pequesimos solidos o bolsas que puedan haber permanecido en la harina. Para

colocar la capacidad exacta de 50kg cuenta con una balanza electrnica que permite

colocar la harina en sacos de 50kg. Pasa luego por una mquina de coser. Cada lote

de harina corresponde a 1000sacos es decir 50 toneladas de harina de pescado. El

material de las bolsas para la harina es de polipropileno plastificado

TRASIEGO

Las bolsas de 50 kg pasan por un trasiego para ser colocadas en grupos de 20 en

bolsas de 1 tonelada (jumbos) para luego ser llevadas a ambientes adecuados para

mantener su calidad.

2.3 MAQUINARIAS Y EQUIPOS:

En la planta se utilizan 6 calderas industriales Cleaver Brooks, con diferentes

potencias de produccin de vapor, en la tabla 1 se listan las calderas usadas.

INGENIERA MECNICA

Pgina 13

CENTRALES DE PRODUCCIN DE ENERGIA

Tabla 1. Lista de calderas.

Caldera

Potencia (BHP)

Caldera Cleaver Brooks N 1

500

Caldera Cleaver Brooks N 2

600

Caldera Cleaver Brooks N 3

800

Caldera Cleaver Brooks N 4

900

Caldera Cleaver Brooks N 5

800

Caldera Cleaver Brooks N 6

1200

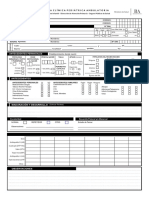

ENTRADA DE DATOS

1.DATOS DE LA CALDERA

Presin de diseo

Temperatura nominal

Produccin de vapor

Combustible de trabajo

VALOR

UNIDAD

120

170

75116

Petrleo

psi

C

kg/h

Industrial N6

47097.6

kW

520

mm Hg

Temperatura

20,00

Humedad relativa

56,00

3.OTROS DATOS

Factor de carga de la caldera

Aire Estequiometrico

Aire Estequiometrico

Exceso de Aire

ndice de Exceso de Aire

80,8

13,69

10,14

121,8

2,218

%

kg/kg

Nm3/kg

%

Potencia nominal (500-1200 BHP)

2. CONDICIONES AMBIENTALES

Presin

Desgasificador:

Un desgasificador de retorno de condesado Cleaver Brooks modelo TVM, para

aprovechar un 80% del agua de alimentacin de las calderas que retorna despus

de su uso en los servicios de la empresa.

Sistema tratamiento de agua

El agua se obtiene de un pozo subterrneo natural, el afluente no es continuo todo el

mes, motivo por el cual se hace uso de un tanque contenedor, el agua extrada es del

tipo excede el contenido de sales en un 1 ppm, por lo que es del tipo dura, siendo

necesario un ablandador de agua, que en la planta es de la marca Cleaver Brooks

modelo SMR.Se utilizan bombas centrifugas Hidrostal, para bombeo de agua.

OTROS ACCESORIOS:

Vlvulas

INGENIERA MECNICA

Pgina 14

CENTRALES DE PRODUCCIN DE ENERGIA

Filtros

Trampas de vapor

Juntas de expansin

Ablandadores

3. CLCULOS DE INGENIERIA: LA LINEA DE VAPOR

3.1 LA CALDERA:

Las calderas a utilizar son de tipo Pirotubulares, marca CLEAVER BROOKS modelo

CB 650-600. Siendo la caldera un equipo indispensable para la obtencin de vapor, es

necesario hacer un completo anlisis de los diferentes factores que se emplean para la

seleccin de la caldera. Lo primero que se debe tomar en cuenta para determinar la

capacidad de la o las calderas a seleccionar es la demanda de vapor existente en el

proceso de la elaboracin de la harina de pescado, para as estar seguro que la

caldera no sea antieconmica o que no cubra la demanda necesaria.

Los gases calientes procedentes de la combustin de un combustible, circulan por el

interior de tubos cuyo exterior esta baado por el agua de la caldera. El combustible se

quema en un hogar, en donde tiene lugar la transmisin de calor por radiacin, y los

gases resultantes, se les hace circular a travs de los tubos que constituyen el haz

tubular de la caldera, y donde tiene lugar el intercambio de calor por conduccin y

conveccin. Segn sea una o varias las veces que los gases pasan a travs del haz

tubular, se tienen las calderas de uno o de varios pasos.

Los gases muy calientes procedentes de un quemador, se conducen a travs de

mltiples tubos embebidos en el agua contenida en el cuerpo de la caldera, hasta una

chimenea de salida al exterior. Estos tubos se conocen como tubos de fuego.

Durante el paso por los tubos, ceden el calor al agua circundante, calentndola y

hacindola hervir, los vapores resultantes, burbujean en el resto del agua para

concentrarse en el domo de donde se extraen para el proceso. Una vlvula de

seguridad calibrada, impide que se alcancen presiones peligrosas para la integridad de

la caldera.

INGENIERA MECNICA

Pgina 15

CENTRALES DE PRODUCCIN DE ENERGIA

Esquema de los controles de la Caldera Cleaver Brooks

3.2 LAS TUBERIAS DE VAPOR:

Las tuberas principales llevan vapor desde la caldera a un lugar en el cual estn

instaladas unidades mltiples denominadas en conjunto como manifold. La red de

distribucin de vapor junto con los reguladores de presin y temperatura,

constituye la parte central de una instalacin para generacin de vapor, esta va

a ser la encargada de conducir el vapor generado por la caldera hacia los

diferentes puntos de demanda existentes en el proceso.

La distribucin de las tuberas de vapor depende de la cantidad de equipos que operan

con vapor y de su ubicacin dentro de la planta procesadora. Deber elegirse la

distribucin ms ptima de tal modo que asegure un buen funcionamiento del sistema

y no se produzcan cadas de presin significativas, evite prdidas excesivas de calor y

minimice costos de instalacin.

En el esquema siguiente se muestra grficamente la distribucin de las tuberas

de vapor principales y secundarias.

INGENIERA MECNICA

Pgina 16

CENTRALES DE PRODUCCIN DE ENERGIA

INGENIERA MECNICA

Pgina 17

CENTRALES DE PRODUCCIN DE ENERGIA

3.3 CLCULO Y DIMENSIONAMIENTO DE LAS TUBERIAS

Para dimensionar las tuberas de vapor se sigue el procedimiento del manual de

Spirax Sarco. A continuacin

se

presenta

el

desarrollo

clculos

para

el

dimensionamiento de las tuberas de acuerdo a los requerimientos analizados.

Datos: (Para las 6 calderas)

Agua evaporada por 1 BHP

Q=

Total agua evaporada:

Caudal del vapor ( m

34,50

15,65 Kg/h

Lb/h

75120 Kg/ h

165600lb/h

m=75.120

m /h

Pvapor =8.44 kg /cm2 =120 psig=827.36 KPa=8.27

Tablas 2: flujo msico para cada caldera

Potencia

Flujo

Calder

Calder

Calder

Calder

Calder

Caldera

Unidade

1200BH

500BH

600BH

800BH

900BH

800BH

500

7825

600

9390

800

12520

900

14085

800

12520

1200

18780

BHP

Kg/h

7,825

9,39

12,52

14,085

12,52

18,78

m3/h

msico

vapor( Q

)

Caudal del

vapor( m

CALCULO DEL DIMETRO DE LAS TUBERAS DE VAPOR:

Si se dimensiona la tubera en funcin de la velocidad, entonces los clculos se basan

en el volumen de vapor que se transporta con relacin a la seccin de la tubera.

Para tuberas de distribucin de vapor saturado seco, la experiencia demuestra que

son razonables las velocidades entre 25 - 40 m/s, pero deben considerarse como el

mximo sobre la cual aparecen el ruido y la erosin, particularmente si el vapor es

hmedo.

Tabla 3: Velocidades del vapor recomendadas (Libro Calderas Industriales y marinas)

INGENIERA MECNICA

Pgina 18

CENTRALES DE PRODUCCIN DE ENERGIA

Tipo de Vapor

Prctica Americana (m/s)

Prctica Francesa (m/s)

Vapor Sobrecalentado

40 a 75

30 a 35

Vapor Saturado

20 a 35

20 a 25

Vapor de escape

30 a 45

20 a 30

Vapor de los evaporadores

35 a 50

25 a 30

Vapor al vaco

45 a 60

40 a 50

Utilizando la tabla anterior como gua, es posible seleccionar las medidas de tubera a

partir de la presin de vapor, velocidad y caudal.

rea de la seccin transversal:

A=

CAUDAL VOLUMETRICO( V )

VELOCIDAD DE FLUJO(V )

Dnde:

m(kg

/s) x v (m /kg)

Caudal volumtrico () =

Volumen especfico:

=0.2403 m /kg

A partir de esta informacin, se puede calcular la seccin (A) de la tubera:

A=

D2 V

=

4

V

4 V

D V

Despejando tenemos:

Esto nos dar el dimetro de la tubera en metros. Para un dimetro nominal de 8

pulgadas tenemos para cada caldera:

Tabla 4: velocidades de vapor para cada caldera

Potencia

Dimetro

tubera

Caldera

Caldera

Caldera

Caldera

Caldera

Caldera

Unidade

500BH

600BH

800BH

900BH

800BH

1200BH

500

8

600

8

INGENIERA MECNICA

800

8

Pgina 19

900

8

800

8

1200

10

BHP

pulgadas

CENTRALES DE PRODUCCIN DE ENERGIA

nominal

Dimetro

tubera

rea

nominal

Caudal

volumtrico

Velocidad

del vapor

0,2032

0,0324

0,5223

16,108

0,2032

0,0324

0,6268

19,329

0,2032

0,0324

0,8357

25,772

0,2032

0,0324

0,9402

28,994

0,2032

0,0324

0,8357

0,254

metros

0,0324

m2

1,2536

m3/s

25,772

24,741

m/s

De este modo vemos que la velocidad del vapor para este dimetro en la tubera

esta entre los rangos de la velocidad recomendada por el manual Spirax Sarco.

De este modo es necesario volver a recalcular el rea de la seccin transversal para

esta velocidad y poder encontrar nuestro dimetro real.

Determinando una velocidad media para calcular un rea real tenemos:

Vmedia

16+ 19+25+28+25+24

m

=23,453 24

6

s

Entonces reemplazando esta velocidad en la seccin de tubera (A) y despejando el

dimetro tenemos:

Tabla 5: Dimetros para cada caldera

Caldera

Caldera

Caldera

Caldera

Caldera

Caldera

Unidade

500BH

600BH

800BH

900BH

800BH

1200BH

Potencia

500

600

800

900

800

1200

BHP

rea real

0,0217

0,0261

0,0348

0,0391

0,0348

0,0522

m2

dimetro

real

0,1664

0,1823

0,2105

0,2233

0,2105

0,2578

dimetro

real

6,5539

7,1795

8,2901

8,7930

8,2901

10,1533

pulgadas

Determinando un dimetro medio tenemos:

Dimetromedio

6,553+7,179+ 8,290+8,793+8,290+10,153

= 8.21 pulg

6

INGENIERA MECNICA

Pgina 20

CENTRALES DE PRODUCCIN DE ENERGIA

Por lo tanto 8.21 8 pulgadas (dimetro nominal)

CALCULO DE ESPESOR DE LA TUBERIAS:

Como

ya

se

conoce los dimetros de las tuberas de vapor se procede a

determinar el espesor que tendran mediante la siguiente expresin (Fuente de

informacin: Libro Calderas Industriales y marinas)

p . dz

+c

230 k . z + p

Dnde:

e=espesordeltubo ,enmm

2

p= presindelfluidodelatuberia ,enKg /cm

k =esfuerzodetensinadmisible , paraeltubo , enKg/cm2

z=coeficientededebilitamientodeltubo ( paraestecasoz=1)

c=espesorsuplementarioparatenerencuentalacorosin(c=8)

d z =diametroexteriordeltubo , enmm .

(8 pulgadas 203.2 mm)

Material

Hierro colado

Acero colado

Acero al carbn de baja

calidad

Acero de calidad

mediana

Acero de buena calidad

Acero de calidad superior

k en Kg/cm^2

350

600

950

1100

1200

1600

1800

Tabla6: Esfuerzo de tensin admisible (k)

8.44 x 203.2

+8 8 . 046 mm=0 . 315

230 ( 1600 ) 1+8.44

INGENIERA MECNICA

Pgina 21

CENTRALES DE PRODUCCIN DE ENERGIA

Ya que el espesor debe ser mayor a 8.046 mm, segn el texto de Crane para tuberas

de acero de

=8

cedula 40 se tiene un espesor :(Apndice B 14)

e=0 . 322= 8.178 mm

3.4 CALCULO DE CADAS DE PRESIN EN TUBERAS:

Datos:

3

Volumen especfico:

=0.2403 m /kg

Densidad:

=4.1609 kg/m

Viscosidad:

=14.696 x 10 N . s /m

Velocidad:

V 24 m/seg

Dimetro 1:

D1 8 pulg=0.203 m=203 mm

Dimetro 2:

D2 10 pulg=0.254 m=254 mm

REYNOLDS:

Re =

.V . D1 4.1609 ( 24 ) 0.203

=

=1380775.53

6

14.696 x 10

Re =

.V . D2 4.1609 ( 24 ) 0.254

=

=1725969.41

14.696 x 106

Rugosidad de la tubera:

e=0.045 mm

Rugosidad relativa:

e / D1=0.000221674

Factor de friccin:

f =0.015

Rugosidad relativa:

e / D2=0.000177165

INGENIERA MECNICA

(Del Diagrama de Moody)

Pgina 22

CENTRALES DE PRODUCCIN DE ENERGIA

f =0.014

Factor de friccin:

(Del Diagrama de Moody)

CADAS DE PRESIN:

h12 ( Pa ) =f

. v2 L

. v2

. +k

2 D

2

Accesorios

Vlvula de

compuerta

Vlvula de

globo

Codo estndar

90

Codo estndar

45

T estndar

(flujo recto)

T estndar

(flujo cruzado)

Dimetro Nominal, pulg

5

6

8-10

12-16

0.14

0.13

0.12

0.11

0.10

5.8

5.4

5.1

4.8

4.1

0.51

0.48

0.45

0.42

0.39

0.27

0.26

0.24

0.22

0.21

0.34

0.32

0.30

0.28

0.26

0.96

0.90

0.84

0.75

0.72

Tabla 7: Factores K para accesorios

h1 ( Pa ) = ( 0.015 )

h2 ( Pa ) = ( 0.015 )

13.3

. v 2

+ ( 2 0.11 ) +( 4 0.42)

=22.634 KPa

0.1016

2

83.5

. v2

+ ( 2 0 .11 ) + ( 7 0.39+2 0.22 )

0.1016

2

103.353 KPa

h=h1 +h2=125.98 KPa=18.2 psi=1.27 kg/cm 2

En los resultados vemos que la cada de presin se da en un 15 % con relacin a su

presin total, esto es debido a los accesorios (codos y vlvulas) y a la gran longitud

que hay entre la caldera y la planta de procesos.

3.5 SELECCIN DE TRAMPAS DE VAPOR

Bsicamente, una trampa de vapor es un dispositivo que retiene

el vapor para

separarlo del condensado as como del aire y otros gases. Cada tipo de trampa

INGENIERA MECNICA

Pgina 23

CENTRALES DE PRODUCCIN DE ENERGIA

tiene sus ventajas y limitaciones que deben considerarse en la seleccin. El tipo y

tamao de la trampa de vapor es vital para la eliminacin eficiente y adecuada del

condensado. Siendo las trampas de vapor muy indispensable para el drenaje del

condensado en los sistemas de vapor, estas deben cumplir las siguientes funciones:

Drenar el condensado formado.

Eliminar el aire y los gases incondensables.

Eliminar cualquier suciedad presente en el vapor y/o condensados.

No permitir el escape de vapor

El tamao necesario de una trampa de vapor para una aplicacin dada, puede

ser determinado en tres etapas :

Primera etapa: Obtener la informacin necesaria.

Calcular o estimar la carga mxima de condensado. Si el equipo opera con

diferentes presiones de vapor, debe tomarse en cuenta la carga mxima de

condensado a la presin mnima del vapor.

Presin a la entrada de la trampa. Esta puede ser mucho menor que la

presin en las tuberas principales de vapor, ya que se tienen de por

medio reguladores de temperatura, reductores de presin, filtros.

Segunda etapa: Aplicar un factor de seguridad

La relacin entre la capacidad de descarga mxima de la trampa de vapor y la carga

de condensado esperada debe manejarse con un factor de seguridad. Un factor de

seguridad adecuado asegura tener una trampa eficiente bajo condiciones severas

de operacin y adems asegure la remocin de aire y los otros no condensables. A

continuacin mostramos una tabla para factores de seguridad para trampas de vapor.

Tabla 8: Factores de seguridad para trampas de vapor

Fuente de informacin: Manuales Trampas de Vapor Spirax Sarco

Tercera etapa: Seleccionar del tipo de trampa

La seleccin del tipo adecuado de trampa para una aplicacin dada es muy

importante, y debe referirse a la tabla siguiente:

INGENIERA MECNICA

Pgina 24

CENTRALES DE PRODUCCIN DE ENERGIA

Tabla9: Gua para seleccionar trampas para vapor

Fuente de informacin: Libro Calderas Industriales y marinas

Las trampas de vapor que se utilizarn

termosttico

termodinmicas,

para este proceso, sern de flotador

porque

presentan

mejores condiciones de

funcionamiento para este tipo de trabajo.

Las trampas tipo termodinmicas para los tramos de tuberas de vapor

principales. Dentro de las trampas termodinmicas que se encuentran en

el mercado la casa comerciante Spirax Sarco nos proporciona una gama

de modelos de este tipo de trampa de acuerdo al catlogo en anexos.

Las trampas tipo mecnico de flotador termosttico para los equipos

como secadores , manifold ,cocinas . Para la seleccin de las trampas flotador

termosttico requerido para los diferentes procesos, se utiliza por un lado la

tabla siguiente que es una representacin grfica de las capacidades de

condensado vs. presin

INGENIERA MECNICA

Pgina 25

CENTRALES DE PRODUCCIN DE ENERGIA

FIGURA 1 TRAMPAS PARA VAPOR DE FLOTADOR TERMOSTTICAS.

Fuente de informacin: Catlogo de productos Spirax / Sarco

FIGURA 2 RANGO DE TRAMPAS DE FLOTADOR TERMOSTTICAS.

Fuente de informacin: Catlogos de productos Spirax/Sarco.

INGENIERA MECNICA

Pgina 26

CENTRALES DE PRODUCCIN DE ENERGIA

DISTRIBUCIN DE LAS TRAMPAS DE VAPOR

La distribucin de las trampas de vapor se las puede efectuar de la siguiente manera:

A la salida del vapor de la caldera, en los tramos de tuberas principales que salen de

la caldera, a lo largo de las tuberas de vapor, y en los equipos

A continuacin se detallar la distribucin en cada seccin, y adems se indicar los

diferentes tipos de accesorios requeridos como filtros, vlvulas,

reguladores

de

presin, que debern formar un conjunto con las trampas seleccionadas.

A la salida del vapor de la caldera.

La salida del vapor siempre debe partir de la parte superior del colector de

vapor, de esta manera se asegura que solo saldr el vapor seco. La gravedad

y la velocidad aseguraran que el condensado caiga al fondo del colector. De esta

manera se instala las trampas de vapor para drenar el condensado que se

forma en el colector de vapor.

Figura 3 instalacin de la trampa de vapor para la

Salida del condensado en el colector de vapor

En los tramos de tuberas principales que salen de la caldera

En los tramos principales

de las tuberas de vapor se deben ubicar las trampas

mediante un brazo colector

como se indica en la figura 4. Para las tuberas

secundarias, se instala con una ligera inclinacin hacia la trampa a fin de evitar el

bloqueo de vapor en la tubera, de esta manera en estos puntos se obtiene el

drenaje del condensado formado. Cabe indicar que antes de cada trampa se debe

ubicar un filtro y vlvulas de cierre, tal como se muestra en la figura 4

INGENIERA MECNICA

Pgina 27

CENTRALES DE PRODUCCIN DE ENERGIA

figura4 instalacin de la trampa de vapor termodinmica en la lnea de vapor

Tanque de combustible:

Para

el

calentamiento

del

tanque

del

combustible

se

tiene

la siguiente

instalacin: Vapor circula por medio de la tubera de forma de serpentn, el cual

calienta el combustible (petrleo bunker n6), que debido a su viscosidad se lo debe

calentar para ser manipulable al momento de bombear hacia el tanque diario y luego a

la caldera. Luego una vez que pierde calor el vapor, esta forma el condensado

que es devuelto hacia el tanque de agua de alimentacin, el condensado debe

pasar por una serie de elementos descritos en la figura 5.

Figura 5 instalaciones de la trampa de vapor y dems elementos para el calentamiento

del tanque de almacenamiento de combustible.

INGENIERA MECNICA

Pgina 28

CENTRALES DE PRODUCCIN DE ENERGIA

3.6 SELECCIN DE VLVULAS:

La seleccin de las vlvulas se realizara del catlogo de vlvulas de la empresa

Crane. Los parmetros con que seleccionaremos las vlvulas son la Presin de vapor

= 120 psi y el dimetro nominal de las tuberas = 8y. 10Por lo tanto seleccionaremos

la vlvula tipo compuerta, de retencin y de globo la cual se denomina en el catlogo.

CRANE Iron Body Gate / Class 250 Bolted Bonnet Non-Rising Stem

Bronze Trim Flanged Ends / diameter:10

CRANE Iron Body Swing Check Valve/ Class 250 Bolted Bonnet Non-Rising

Stem Bronze Trim Flanged Ends / diameter:8

Ver fichas tcnicas de vlvulas en anexos

Vlvula de compuerta, globo y de retencin

3.7 SELECCIN DEL ESPESOR Y AISLANTE DE LA TUBERA DE VAPOR

El aislamiento en tuberas, por cuyo interior circula un fluido a una temperatura

mayor a la del ambiente, tiene por objeto retardar el flujo de calor hacia el exterior,

evitando que la eficiencia de la caldera disminuya. Para efectuar la seleccin

deben tomarse en cuenta las siguientes observaciones:

El aislante debe tener alta resistencia a la transferencia de calor

El material aislante debe ser capaz de soportar la temperatura mxima de

operacin del fluido que circula por la tubera.

El aislante debe acoplarse adecuadamente sobre la superficie de la tubera y

formar una buena unin

INGENIERA MECNICA

Pgina 29

CENTRALES DE PRODUCCIN DE ENERGIA

El material a utilizar como aislamiento de la tubera del sistema de generacin de

vapor y retorno de condensado es la lana de vidrio (cauelas), debido a que es

utilizada comnmente para sistema de vapor a bajas y medianas presiones siendo

sus caractersticas las siguientes.

Conductividad trmica.

Rango de temperatura de aplicacin.

Humedad relativa.

Largo

Dimetro.

Espesor de pared.

0.035 W/C. m2

30 -350 C

95%

91 cm (36).

De a 25.

De 1 a 5

Las cauelas estn construidas con lana superfina de vidrio preformada con

resina aglutinante y una sal de elevada resistencia a la temperatura que fortalece la

incombustibilidad de la fibra, adems est blindada con una hoja de aluminio calibre

0.10 pulgadas de espesor de fcil instalacin.

Tabla10:Espesores minimos parar tuberias aisladas con productos de lana de vidrio ISOVER

El espesor del aislamiento trmico que se requiere depende de las caractersticas

del material aislante, del dimetro de la tubera y la temperatura del fluido que

circula por el interior de la misma. Es importante la determinacin del espesor del

aislamiento ptimo del material escogido, debido a que no se debe exagerar el mismo,

porque al duplicar este solo se reducen las prdidas en aproximadamente un 25

% con respecto al espesor original.

De acuerdo a la tabla 11, se selecciona el espesor del aislamiento requerido, los

resultados se presentan en la tabla siguiente:

INGENIERA MECNICA

Pgina 30

CENTRALES DE PRODUCCIN DE ENERGIA

Tramo de

tubera

(pulg.)

Temperatura

(C)

Presin

Mxima

(PSI)

120

175

Espesor

requerido

(pulg.)

2.55

Tuberas de

vapor

Tuberas

condensado

Secadores

120

170

2.55

127

172

2.5

Manifold

12

130

179

2.6

cocinas

127

180

2.6

Tabla 11: Espesores de aislantes requeridos

CALCULO DE LAS PERDIDA DE CALOR PARA TUBERA DE VAPOR

Para tubera aislada tenemos:

q=

T 1T 2

r2

r3

ln

ln

r1

r2

1

1

+

+

+

2 r 1 h 1 2 K TUB 2 K TUB 2 h2 r 3

( ) ( )

Donde

Espesor de aislante de tubera de vapor (e) = 2.55=0.064 m

Velocidad de flujo de vapor (V)=24 m/s

D1=8=0.203m =203mm

D INTER =7.79 =0.198 m =197.89 mm

T1 = 170 C

T2=25C

KAISLANTE =0.040 W/m K (lana de vidrio)

KTUBERIA =40 W/m K (ACERO DIN 40)

Velocidad del viento =3 m/s

r3 =r2+e =0.1016+0.06477 = 0.166 m

Para h2 =11.6 +6.96

parar el Reynolds

INGENIERA MECNICA

=23.6 W/m2/K

Pgina 31

CENTRALES DE PRODUCCIN DE ENERGIA

Re =

.V . D1 4.1609 ( 24 ) 0.203

=

=13807.7553

14.696 x 106

0.8

Nu=0.023 Pr

Dnde: n=0.4 (flujo caliente)

Reemplazando tenemos:

0.8

0.4

Nu=0.023(13807.75 ) 1

pero

h 1=(47.18740.577)/ 0.203 = 134.123 W/m2/K

Nu=

h1 d 1

k

=47.1874

dnde: k= 0.577kcal/ mhC

Reemplazando en la formula general:

q=

17025

0.1015

0.166

ln

ln

0.099

0.1015

1

1

+

+

+

2 40

2 K TUB

2 0.099( 137.123)

2 (23.6)0.166

) (

q= 75.4562 W/m

4. LNEA DE COMBUSTIBLE

La misin del sistema de combustible en una planta de produccin de vapor es la de

proporcionar el suministro necesario de combustible, en las condiciones ptimas de

pureza, temperatura, presin y viscosidad, a las distintas calderas.

Para ello, se deber disponer de los medios necesarios de almacenamiento, trasiego,

purificacin y alimentacin a todos los receptores de combustible.

Por esta razn, dentro del mbito de los servicios de combustible, podemos distinguir

los siguientes sistemas:

Sistema de almacenamiento / Tanques de almacenamiento

Sistema de recepcin y trasiego de combustible

Sistema externo de combustible

- Sistema de tratamiento o preparacin

- Sistema de alimentacin presurizado

Sistema interno de combustible.

INGENIERA MECNICA

Pgina 32

CENTRALES DE PRODUCCIN DE ENERGIA

El proyecto objeto de estudio se centra en el diseo del sistema de llenado y trasiego

de combustible. Para el diseo de este sistema, nos hemos basado en indicaciones

que el fabricante da en el manual de las calderas Cleaver Brooks.

4.1 TIPO DE COMBUSTIBLE UTILIZADO

PETROPERU PETRLEO INDUSTRIAL N 6

Es combustibles residuales para uso industrial obtenido de los procesos de refinacin

del petrleo crudo. Cumple con la Norma Tcnica Peruana y con el estndar

internacional ASTM D-396.

Caractersticas tcnicas

Viscosidad acorde a las especificaciones de los equipos, en lo que respecta a

bombas, filtros y caractersticas de los quemadores.

Mximo poder calorfico, importante para el clculo del balance y costo

energtico del producto. Los petrleos industriales que Petroper comercializa

presentan elevado poder calorfico.

Bajo contenido de azufre respecto a la especificacin vigente, lo que minimiza

los problemas de corrosin en el sistema de combustible.

Mnima cantidad de agua y sedimentos. Es importante controlar esta

caracterstica, pues valores elevados favorecen la corrosin y propician la

obstruccin de filtros y boquillas de los quemadores

Su manejo es complejo y debe tenerse en cuenta al azufre por los problemas

de corrosin, aunque la composicin de este elemento en el residual se halle

normalizado (<3.5 % en peso).

La fluidez es muy importante en climas frios (Temp. <15C).

El contenido de agua y sedimentos se encuentra normalizado en <2% del

volumen.

Este residual s requiere de ser calentado para su bombeo (45C), y tambin

para su atomizacin (110C).

Aunque presente los problemas ya mencionados, su uso es justificado en

cuanto al precio, ya que tiene uno muy bajo en el mercado, y est ms

disponible que los destilados.

USOS

Principalmente en calderas y quemadores, como una fuente de produccin de energa,

en hornos industriales y comerciales.

INGENIERA MECNICA

Pgina 33

CENTRALES DE PRODUCCIN DE ENERGIA

4.2 CARACTERSTICAS FSICO QUMICAS DEL COMBUSTIBLE

Tabla 1. Caractersticas fsico qumicas del petrleo industrial N 6.

PROPIEDAD

DESCRIPCIN

FRMULA

Mezcla de hidrocarburos.

APARIENCIA, COLOR, OLOR

Lquido viscoso, color marrn oscuro

a negro y olor caracterstico

0.95 0.99

GRAVEDAD ESPECFICA

15.6/15.6C

VISCOSIDAD CINEMATICA,

CST @ 100 F

VISCOSIDAD CINEMATICA,

CST @ 122 F

CENIZAS, % EN PESO

613

290

0.045

AZUFRE, % EN PESO

1.3

PODER CALORIFICO, BTU/GLN

150430

PUNTO DE FLUIDEZ, C

>12

TEMPERATURA DE BOMBEO, C

50

TEMPERATURA DE

ALMACENAMIENTO, C

PUNTO DE INFLAMACIN, C

70

102

LMITES DE INFLAMABILIDAD, %

vol. en aire

PUNTO DE AUTOIGNICIN, C

De 1 a 5 aprox.

SOLUBILIDAD EN AGUA

Insignificante

FAMILIA QUMICA

Hidrocarburos (Derivado de petrleo)

COMPOSICIN

Mezcla de hidrocarburos en el rango

aprox. de C12 a C50.

407 aprox.

4.3 CONSUMO DE COMBUSTIBLE

El consumo de combustible es otro parmetro muy importante que hay que tener

presente en un caldero, depende del tipo de caldera. A continuacin se presenta como

gua el consumo de combustible proporcionado por el catlogo de la caldera Cleaver

Brooks.

INGENIERA MECNICA

Pgina 34

CENTRALES DE PRODUCCIN DE ENERGIA

Tabla 2. Consumo combustible por caldera.

Caldera

Caldera Cleaver Brooks CBR N 1

Potencia

(BHP)

500

Consumo Combustible

80% EFF (GPH)

139.5

Caldera Cleaver Brooks CBR N 2

600

167.4

Caldera Cleaver Brooks CBR N 3

800

223.1

Caldera Cleaver Brooks CBL N 4

900

299.4

Caldera Cleaver Brooks CBR N 5

800

223.1

Caldera Cleaver Brooks CBL N 6

1200

408.2

4.4 TANQUES DE ALMACENAMIENTO

Los Tanques de Almacenamiento son estructuras de diversos materiales, por lo

general de forma cilndrica, que son usadas para guardar y/o preservar lquidos o

gases a presin ambiente, por lo que en ciertos medios tcnicos se les da el

calificativo de Tanques de Almacenamiento Atmosfricos.

Normas de produccin

Debido a su tamao, usualmente son diseados para contener el lquido a un presin

ligeramente mayor que la atmosfrica. Las normas empleadas por la industria

petrolera son originadas en el estndar de la A.P.I., utilizndose principalmente el

cdigo API 6502 para aquellos tanques nuevos y en el que se cubren aspectos tales

como materiales, diseo, proceso y pasos de fabricacin, y pruebas, mientras que el

cdigo API 6533 se usa para la reconstruccin o modificacin de tanques

anteriormente usados.

Tamaos

Los tamaos de los tanques estn especificados de acuerdo a las normas y/o cdigos

establecidos por la A.P.I.2 A continuacin se enlistan los volmenes, dimetros y

alturas usadas comnmente en los tanques de almacenamiento atmosfrico. La

unidad BLS significa barriles estndar de petrleo, la que es equivalente a 42 galones

(158,98 Litros).

Tabla 3. Capacidades comunes de tanques de almacenamiento de petrleo (Norma API 2.2.1)

INGENIERA MECNICA

Pgina 35

CENTRALES DE PRODUCCIN DE ENERGIA

Capacidad en BLS

Dimetro en pies

Altura en pies

500

15

18

1000

20

18

2000

24'6"

24

3000

30

24

5000

31'8"

36

10000

42'6"

40'

15000

58

32

20000

60

40

30000

73'4"

40

55000

100

40

80000

120

40

100000

134

40

150000

150

48

200000

180

48

500000

280

48

4.4.1 Clculo y dimensionamiento del tanque de servicio diario

El tanque de servicio diario, como su nombre lo indica, deber tener como mnimo una

capacidad de almacenamiento tal, que el combustible pueda durar 12 horas de

operacin de la caldera.

El tanque de servicio diario deber ser ubicado tan cerca como sea posible de las

calderas.

El consumo de combustible horario es en total:

6

QT = Q i

1

Dnde:

QT = Consumo total de petrleo en la planta (GPH)

INGENIERA MECNICA

Pgina 36

CENTRALES DE PRODUCCIN DE ENERGIA

Qi= Consumo parcial de petrleo en la caldera i-esima (GPH)

Para las 6 calderas el consumo de combustible horario es en total

QT =139.5+ 167.4+223.1+299.4+ 223.1+ 408.2

QT =1460.7GPH

Para un funcionamiento de 10 horas al da de las calderas:

QT =1460.7

galones

hora

galones

10

=14607

hora

dia

dia

En Barriles estndar de petrleo (BLS):

QT =14607

galones 1 BLS

BLS

=347.8

dia

42 galones

dia

De la tabla 4, tenemos:

Capacidad

500 BLS

Dimetro

15 pies

Altura

18 pies

4.4.2 Clculo y dimensionamiento del tanque principal

El tanque principal es donde se almacenara el petrleo durante 25 das.

El tanque de servicio diario deber ser ubicado alejado de la zona de plantas y

rodeado por un dique de concreto por seguridad en caso de fuga.

El consumo de combustible mensual es en total:

QM =14607

galones

25 dias=365175 galones

dia

En Barriles estndar de petrleo (BLS):

QT =365175 galones

1 BLS

=8694.6 BLS

42 galones

De la tabla 4, tenemos:

Capacidad

10000 BLS

Dimetro

42.6 pies

Altura

40 pies

INGENIERA MECNICA

Pgina 37

CENTRALES DE PRODUCCIN DE ENERGIA

4.5 CLCULO Y DIMENSIONAMIENTO DE LAS LNEAS DE TRANSPORTE DE

COMBUSTIBLE

El clculo de las tuberas dispuestas en el sistema de llenado y trasiego de

combustible, objeto del presente proyecto, se realiza a travs del caudal que circula

por ellas y la mxima velocidad, que es para lneas de succin igual a 1.3 m/s y para

lneas de presin igual a 5 m/s (gshydro company).

El procedimiento seguido para dimensionar el sistema de tuberas es el siguiente:

Calcular el caudal que circula por el sistema

Determinar el dimetro ptimo y espesor de las tuberas

Determinar la longitud del sistema

Determinar el aislamiento trmico

4.5.1 Determinacin del caudal a transportar

A la hora de dimensionar las bombas de trasiego de combustible, tenemos que tener

en cuenta que el caudal de las mismas ser el mayor de las siguientes dos opciones,

cada una de las cuales debe poder ser llevadas a cabo por las bombas:

Achique completo del tanque diario en 10 horas trabajando dos bombas:

Q 1=

V TK

n h

Dnde:

Q1= Caudal, (m3/h)

V TK = Volumen del tanque de uso diario, (m3)

n= Numero de bombas

h= Horas de achique, (h)

Por tanto:

galones 0.0037854 m3

V TK =500 BLS 42

=79.49 m3

BLS

1 galon

INGENIERA MECNICA

Pgina 38

CENTRALES DE PRODUCCIN DE ENERGIA

Q 1=

79.49

3

=3.97 m / h

2 10

Garanta de caudal igual a 10 veces el consumo de las calderas.

Q2=10 C e

Dnde:

Q 2= Caudal, (m3/h)

C e= Consumo total de combustible en, (m3/h)

Por tanto:

Q2=1460.7

galones 0.0037854 m3

10=55.3 m3 / h

hora

1 galon

Se observa que el caudal correspondiente a la segunda opcin es el mayor, por lo

tanto cada bomba de trasiego deber ser capaz de suministrar 55.3 m/h.

4.5.2 Determinacin del dimetro ptimo de la tubera

El clculo del dimetro de las tuberas se realiza de manera conjunta dada la

similitud de las propiedades fsicas y el caudal requerido.

Dada la ecuacin de continuidad:

Q=v S=v

D2

4

Dnde:

Q=

Caudal del fluido, (m3/h)

v = Velocidad recomendada del fluido, (m/s)

S=

Superficie de la tubera, (m2)

D=

Dimetro de la tubera, (m)

Despejando el dimetro:

INGENIERA MECNICA

Pgina 39

CENTRALES DE PRODUCCIN DE ENERGIA

D=

4Q

v

Dimetro de tubera succin del tanque principal al tanque diario (Tramo 1)

Sustituyendo en la expresin:

D=

55.3

3600

=0.123 m=123 mm

1.3

Como este valor no est normalizado, se coger el inmediatamente superior

siendo ste 141.3 mm, segn la Norma ANSI B-36-10/API. (Anexos)

De la expresin anterior se despeja la velocidad y se sustituye el dimetro

normalizado.

55.3

3600

v=

=0.98 m/ s

(0.1413)2

4

Dimetro de tubera descarga del tanque principal al tanque diario (Tramo 2)

Sustituyendo en la expresin:

D=

55.3

3600

=0.063 m=63 mm

5

Como este valor no est normalizado, se coger el inmediatamente superior siendo

ste 73 mm, segn la Norma ANSI B-36-10/API. (Anexos)

De la expresin anterior se despeja la velocidad y se sustituye el dimetro

normalizado.

55.3

3600

v=

=3.67 m/s

2

(0.0 .073)

4

Dimetro de tubera succin del tanque diario al manifold (Tramo 3)

Sustituyendo en la expresin:

INGENIERA MECNICA

Pgina 40

CENTRALES DE PRODUCCIN DE ENERGIA

D=

5.53

3600

=0.039 m=39 mm

1.3

Como este valor no est normalizado, se coger el inmediatamente superior siendo

ste 42.2 mm, segn la Norma ANSI B-36-10/API. (Anexos)

De la expresin anterior se despeja la velocidad y se sustituye el dimetro

normalizado.

5.53

3600

v=

=1.10 m/s

2

(0.0422)

4

Dimetro de tubera descarga del tanque diario al manifold (Tramo 4)

Sustituyendo en la expresin:

D=

5.53

3600

=0.020 m=20 mm

5

Como este valor no est normalizado, se coger el inmediatamente superior siendo

ste 26.7 mm, segn la Norma ANSI B-36-10/API. (Anexos)

De la expresin anterior se despeja la velocidad y se sustituye el dimetro

normalizado.

55.3

3600

v=

=2.74 m/s

(0.0267)2

4

Dimetro de Manifold

Sustituyendo en la expresin:

D=

5.53

3600

=0.044 m=44 mm

1

INGENIERA MECNICA

Pgina 41

CENTRALES DE PRODUCCIN DE ENERGIA

Como este valor no est normalizado, se coger el inmediatamente superior siendo

ste 48.3 mm, segn la Norma ANSI B-36-10/API. (Anexos)

De la expresin anterior se despeja la velocidad y se sustituye el dimetro

normalizado.

5.53

3600

v=

=0.84 m/s

(0.0483)2

4

Dimetro de Tubera a Caldera Cleaver Brooks CBR N 1

Sustituyendo en la expresin:

D=

139.5 0.0037854

3600

=0.019m=19mm

0.5

Como este valor no est normalizado, se coger el inmediatamente superior siendo

ste 21.3 mm, segn la Norma ANSI B-36-10/AP. (Anexos)

De la expresin anterior se despeja la velocidad y se sustituye el dimetro

normalizado.

4

v=

139.5 0.0037854

3600

=0.41 m/s

(0.0213)2

Por tanto, el dimetro exterior elegido para las lneas de alimentacin es 21.3 mm.

Dimetro de Tubera a Caldera Cleaver Brooks CBR N 2

Sustituyendo en la expresin:

D=

167.4 0.0037854

3600

=0.021 m=21 mm

0.5

Como este valor no est normalizado, se coger el inmediatamente superior siendo

ste 21.3 mm, segn la Norma ANSI B-36-10/AP. (Anexos)

INGENIERA MECNICA

Pgina 42

CENTRALES DE PRODUCCIN DE ENERGIA

De la expresin anterior se despeja la velocidad y se sustituye el dimetro

normalizado.

4

v=

167.4 0.0037854

3600

=0.49m/ s

2

(0.0213)

Por tanto, el dimetro exterior elegido para las lneas de alimentacin es 21.3 mm.

Dimetro de Tubera a Caldera Cleaver Brooks CBR N 3

Sustituyendo en la expresin:

D=

223.1 0.0037854

3600

=0.024 m=24 mm

0.5

Como este valor no est normalizado, se coger el inmediatamente superior siendo

ste 26.7, segn la Norma ANSI B-36-10/AP. (Anexos)

De la expresin anterior se despeja la velocidad y se sustituye el dimetro

normalizado.

4

v=

223.1 0.0037854

3600

=0.42 m/s

(0.0267)2

Por tanto, el dimetro exterior elegido para las lneas de alimentacin es 26.7 mm.

Dimetro de Tubera a Caldera Cleaver Brooks CBL N 4

Sustituyendo en la expresin:

D=

299.4 0.0037854

3600

=0.028 m=28 mm

0.5

Como este valor no est normalizado, se coger el inmediatamente superior siendo

ste 33.4 mm, segn la Norma ANSI B-36-10/AP. (Anexos)

De la expresin anterior se despeja la velocidad y se sustituye el dimetro

normalizado.

INGENIERA MECNICA

Pgina 43

CENTRALES DE PRODUCCIN DE ENERGIA

4

v=

139.5 0.0037854

3600

=0.36 m/s

(0.0334)2

Por tanto, el dimetro exterior elegido para las lneas de alimentacin es 33.4 mm.

Dimetro de Tubera a Caldera Cleaver Brooks CBR N 5

Sustituyendo en la expresin:

D=

223.1 0.0037854

3600

=0.024 m=24 mm

0.5

Como este valor no est normalizado, se coger el inmediatamente superior siendo

ste 26.7 mm, segn la Norma ANSI B-36-10/AP. (Anexos)

De la expresin anterior se despeja la velocidad y se sustituye el dimetro

normalizado.

4

v=

223.1 0.0037854

3600

=0.42 m/s

(0.0267)2

Por tanto, el dimetro exterior elegido para las lneas de alimentacin es 26.7 mm.

Dimetro de Tubera a Caldera Cleaver Brooks CBL N 6

Sustituyendo en la expresin:

D=

408.2 0.0037854

3600

=0.033 m=33 mm

0.5

Como este valor no est normalizado, se coger el inmediatamente superior siendo

ste 33.4 mm, segn la Norma ANSI B-36-10/AP. (Anexos)

De la expresin anterior se despeja la velocidad y se sustituye el dimetro

normalizado.

INGENIERA MECNICA

Pgina 44

CENTRALES DE PRODUCCIN DE ENERGIA

4

v=

408.2 0.0037854

3600

=0.49m/ s

(0.0334)2

Por tanto, el dimetro exterior elegido para las lneas de alimentacin es 33.4 mm.

Una vez calculado el dimetro exterior para todas las lneas de tuberas de la planta

se acude a la Norma EN 10255.04 (Normas DIN) adjunta en los Anexos,

seleccionando el valor normalizado comercial ms prximo al calculado inicialmente.

La siguiente tabla resume los tubos seleccionados para los distintos tramos de

tuberas del sistema:

Tabla 2. Tubos comerciales segn normas DIN (EN 10255.04)

Tramo

DN

Dimetro

exterior

(mm)

165.1

Espesor

(mm)

150

Dimetro

nominal

(Pulgadas)

6

1

2

65

2 1/2

76.1

3.65

32

1 1/4

42.4

3.25

20

3/4

26.9

2.65

Manifold

40

1 1/2

48.3

48.3

15

1/2

21.3

2.65

15

1/2

21.3

2.65

20

3/4

26.9

2.65

25

33.7

3.25

20

3/4

26.9

2.65

10

25

33.7

3.25

4.85

4.5.3. Determinacin de la longitud y formas de las tuberas

Los clculos se van a basar en los planos de la planta que se adjuntan en los anexos.

Teniendo en cuenta los principios bsicos para el diseo de sistemas de tuberas, se

intentar que los tramos de tuberas sean lo ms rectos y cortos posibles con un

mnimo de curvas en el sistema. Las longitudes estimadas de cada tramo de tubera

son las siguientes:

INGENIERA MECNICA

Pgina 45

CENTRALES DE PRODUCCIN DE ENERGIA

Tabla 3. Longitud de los tramos del sistema de llenado y trasiego de petrleo.

Tramo

Longitud (m)

8.74

64.91

2.530

1.5

10

4.5.4. Determinacin de vlvulas y accesorios

La estimacin de vlvulas y otros accesorios a instalar en el sistema se van a basar en

los planos de la planta que se adjuntan en los anexos.

Esquema del sistema de llenado y trasiego de combustible.

Las vlvulas y dems accesorios estimadas en el sistema de llenado y trasiego de

combustible son los siguientes:

Tabla 4. Resumen accesorios por tramo.

Tramo

Codo

Codo

Tees

Vlvula

Vlvula

90

3

45

1

Compuerta

3

Check

0

10

10

INGENIERA MECNICA

Pgina 46

CENTRALES DE PRODUCCIN DE ENERGIA

Tabla 5. Resumen accesorios por dimetro nominal (DN).

Accesorio

DN 15

DN 20

DN 25

DN 32

DN 65

DN

Codo 90

10

150

3

Codo 45

Tees

Vlvula

Compuerta

Vlvula

Check

4.5.5 Calculo de prdidas de carga

Las prdidas de carga se calcularn en la lnea de achique de descarga del tanque

principal al diario, ya que representa la condicin ms desfavorable de trasiego de

combustible por tener la mayor altura y longitud de tubera que las otras opciones.

Se tomarn las prdidas de carga totales como la suma de las que se producen por el

paso de combustible a travs de los tubos y accesorios entre la aspiracin y su

descarga.

H T =H aspiracion + H descarga

Para el clculo de las prdidas primarias o por friccin que se producen a lo largo de

los tubos, se basar en la formulacin propuesta por Darcy-Weissbach.

P1

v 21

P2

v 22

+Z 1 + + H r + H b = +Z 2 +

2g

2g

Siendo:

P1 y P2 : Incremento de presin, en Pa.

V 1 y V 2 : Incremento de velocidad, en m/s.

: Peso especfico del fluido, en Kg/m3.

H r : Perdidas de carga.

INGENIERA MECNICA

Pgina 47

CENTRALES DE PRODUCCIN DE ENERGIA

H b : Distancia vertical entre el nivel de entrada y salida en m.

Reagrupando trminos y simplificando queda de la siguiente forma:

L v2

H rp=f p

D 2g

Siendo:

H rp : Prdidas por cargas primarias.

f p : Coeficiente adimensional de friccin.

L : Longitud de la tubera, en m.

D : Dimetro interior de la tubera, en m.

v : Velocidad media del fluido, en m/s.

De manera resumida, el procedimiento para calcular las prdidas de carga es el

siguiente:

Se calcula el nmero de Reynolds y dependiendo de si ste es menor o mayor a

2.000 se tomar como rgimen laminar o turbulento.

Una vez calculado Reynolds, se hallar el valor de a travs de la frmula para

rgimen laminar y a travs del diagrama de Moody para rgimen turbulento

Y finalmente este valor se lleva a la ecuacin de Darcy y se calcula

Adems de las prdidas de carga por friccin tambin se presentan prdidas de carga

secundarias o locales, producto del paso de flujo a travs de los accesorios instalados.

Para la determinacin de las prdidas secundarias o locales se utiliza el teorema de

Borde-Belanger:

H rs =K a

v2

2g

Siendo:

H rs : Prdidas por carga secundarias

INGENIERA MECNICA

Pgina 48

CENTRALES DE PRODUCCIN DE ENERGIA

K a : Coeficiente adimensional de resistencia y depender del tipo de accesorios.

L : Velocidad media en la tubera, en m/s.

Las prdidas de carga totales sern la suma de las prdidas de carga primarias

debidas a los tubos y las prdidas de carga secundarias debidas a los accesorios.

H r=H rp+ H rs

Calculo de prdidas de carga en la aspiracin

Conociendo el caudal y el dimetro interior se obtiene la velocidad del fluido en el

tramo de aspiracin a travs de la siguiente expresin:

55.3

Q

3600

V= =

=0.811 m/ s

S 0.15532

4

Despus se calcula el nmero de Reynolds mediante la expresin:

Re =

D v

Siendo:

Re : Numero de Reynolds

D : Dimetro de la tubera, en m.

v : Velocidad del fluido, en m/s.

: Viscosidad cinemtica, en m2/s.

Por tanto:

Re =

0.1553 0.811

=331.44 <2000

380 106

INGENIERA MECNICA

Pgina 49

CENTRALES DE PRODUCCIN DE ENERGIA

Como el valor del nmero de Reynolds es menor que 2.000, el rgimen es laminar y el

coeficiente de friccin de Darcy puede obtenerse, como hemos dicho anteriormente, a

partir de la siguiente ecuacin:

f r=

64

Re

Sustituyendo el valor obtenido del nmero de Reynolds en la expresin anterior se

obtiene:

f r=

64

=0.19309

331.44

A partir de los resultados obtenidos, la prdida de carga en la aspiracin para la

bomba se calcula aplicando la ecuacin de Darcy y teniendo en cuenta los siguientes

accesorios:

Tabla 6. Accesorios y elementos en la zona de aspiracin.

Accesorio

Unidades

Ka

Codo 45

0.45

0.45

Codo 90

0.75

2.25

Tees

Vlvula compuerta

0.25

0.75

La prdida de carga en la aspiracin resulta ser:

H ra=H rp + H rs

Sustituyendo en la expresin y considerando que la longitud del tramo de aspiracin

es de aproximadamente 8.74 m, la prdida de carga primaria ser:

H rp=0.19309

8.74

0.811 2

=0.364 m

0.1553 2 9.81

Teniendo en cuenta los accesorios en la zona de aspiracin que se pueden ver en la

tabla 9 y sustituyendo los valores correspondientes en la expresin, se calculan la

prdida de carga secundaria.

INGENIERA MECNICA

Pgina 50

CENTRALES DE PRODUCCIN DE ENERGIA

K a=0.45+2.25+2+0.75=5.45

H rs =5.45

0.8112

=0.18 m

2 9.81

Sustituyendo en la expresin:

H ra=0.364+ 0.183=0.547 m

Calculo de prdidas de carga en la descarga

Conociendo el caudal y el dimetro interior se obtiene la velocidad del fluido en el

tramo de aspiracin a travs de la siguiente expresin:

55.3

Q

3600

V= =

=4.132 m/ s

S 0.06882

4

Despus se calcula el nmero de Reynolds mediante la expresin:

Re =

D v

Siendo:

Re : Numero de Reynolds

D : Dimetro de la tubera, en m.

v : Velocidad del fluido, en m/s.

: Viscosidad cinemtica, en m2/s.

Por tanto:

Re =

0.0688 4.132

=748.11< 2000

380 106

INGENIERA MECNICA

Pgina 51

CENTRALES DE PRODUCCIN DE ENERGIA

Como el valor del nmero de Reynolds es menor que 2.000, el rgimen es laminar y el

coeficiente de friccin de Darcy puede obtenerse, como hemos dicho anteriormente, a

partir de la siguiente ecuacin:

f r=

64

Re

Sustituyendo el valor obtenido del nmero de Reynolds en la expresin anterior se

obtiene:

f r=

64

=0.0855

748.11

A partir de los resultados obtenidos, la prdida de carga en la aspiracin para la

bomba se calcula aplicando la ecuacin de Darcy y teniendo en cuenta los siguientes

accesorios:

Tabla 7. Accesorios y elementos en la zona de aspiracin.

Accesorio

Unidades

Ka

Codo 90

10

0.75

7.5

Tees

Vlvula compuerta

0.25

0.50

Vlvula Check

La prdida de carga en descarga resulta ser:

H rd =H rp + H rs

Sustituyendo en la expresin y considerando que la longitud del tramo de aspiracin

es de aproximadamente 64.91 m, la prdida de carga primaria ser:

H rp=0.0855

64.91

4.1322

=70.2 m

0.0688 2 9.81

INGENIERA MECNICA

Pgina 52

CENTRALES DE PRODUCCIN DE ENERGIA

Teniendo en cuenta los accesorios en la zona de aspiracin que se pueden ver en la

tabla 10 y sustituyendo los valores correspondientes en la expresin, se calculan la

prdida de carga secundaria.

K a=7.5+ 2+ 0.5+6=16

H rs =16

4.1322

=13.92 m

2 9.81

Sustituyendo en la expresin:

H rd =70.2+13.92=84.12 m

Si se sustituye los datos obtenidos anteriormente en la expresin total:

H T =0.547+84.12=84.667 m

5. TRATAMIENTO DE AGUA

Se cuenta con 6 calderos para generar vapor los cuales necesitan una buena cantidad

de agua, adems de una buena calidad, para ello se trata el agua mediante un

proceso de Osmosis Inversa, el buen tratamiento del agua determina la buena

transferencia de calor.

Los vapores utilizados en la etapa de secado y en la etapa de evaporacin del agua de

cola son reutilizados, en cambio el vapor proveniente de la coccin no se reutiliza y

solo se deshecha.

6. Conclusiones:

Una de las maneras para obtener una

operacin

de

las

calderas

ms

econmica es utilizando bunker N6

como combustible, ya que este es uno

de los ms baratos encontrado en el

mercado de hidrocarburos.

INGENIERA MECNICA

Pgina 53

CENTRALES DE PRODUCCIN DE ENERGIA

Los instrumentos y equipos de medicin y control de las variables de operacin

de las calderas, y el control estricto y adecuado de las mismas, son de vital

importancia para que el sistema de generacin de vapor, funcione en forma

segura, eficiente y confiable.

El tratamiento del agua de alimentacin a la caldera, protege y prolonga la vida

de los equipos, lneas de vapor y condensado; manteniendo libre de

incrustacin los tubos dentro de la caldera, es posible obtener una operacin

ms continua, eficiente y un ahorro muy grande de combustible, ayuda a que el

vapor distribuido sea de mejor calidad y optimiza la transferencia de calor.

Revisar peridicamente las trampas de vapor, para poder detectar lo antes

posible cuando trampa presenta fallas como: descarga de vapor, no descarga

condensado, temperaturas muy elevadas.

7. Bibliografa:

Flujo de Fluidos en Vlvulas, Accesorios y Tuberas by Crane

Diseo y clculo del aislamiento trmico de conducciones aparatos y equipos

Manual Redes de Vapor de spirax sarco

ANEXOS

TABLA DE PROPIEDADES DEL VAPOR SATURADO (entrada por presiones)

INGENIERA MECNICA

Pgina 54

CENTRALES DE PRODUCCIN DE ENERGIA

LONGITUD EQUIVALENTE PARA DIVERSOS ACCESORIOS

INGENIERA MECNICA

Pgina 55

CENTRALES DE PRODUCCIN DE ENERGIA

INGENIERA MECNICA

Pgina 56

CENTRALES DE PRODUCCIN DE ENERGIA

DIAGRAMA DE MOODY PARA EL FACTOR DE FRICCIN (f)

INGENIERA MECNICA

Pgina 57

CENTRALES DE PRODUCCIN DE ENERGIA

INGENIERA MECNICA

Pgina 58

CENTRALES DE PRODUCCIN DE ENERGIA

PLANOS

Adjunto en el cd del informe

INGENIERA MECNICA

Pgina 59

CENTRALES DE PRODUCCIN DE ENERGIA

FOTOS DE LA PLANTA

INGENIERA MECNICA

Pgina 60

CENTRALES DE PRODUCCIN DE ENERGIA

Metodologa de diseo de perfiles de labes para

diferentes tipos de turbomquinas trmicas

Bermdez Campo, Jorge

Muoz Rodrguez, Mariano (dir.)

Universidad de Zaragoza, Escuela de Ingeniera y Arquitectura, 2012

Departamento de Ingeniera Mecnica, rea de Mquinas y Motores Trmicos

Ingeniero Industrial

Resumen: El objetivo principal de este proyecto es la obtencin de una metodologa que

permita disear el perfil geomtrico de labes en diferentes turbomquinas trmicas.

Concretamente, se va a trabajar tanto con turbinas axiales de accin como de reaccin. Para

elaborar dicha metodologa, se van a obtener en primer lugar, una serie de ecuaciones

fundamentales para los diferentes tipos de turbinas a analizar. Estas ecuaciones resultarn

importantes en los siguientes apartados del proyecto, ya que permiten una familiarizacin con

los parmetros y trminos que sern utilizados en el diseo ptimo de perfiles de labes.

Asimismo, en el caso de labes de gran longitud, ayudarn a explicar el fenmeno de torsin y

a obtener los respectivos tringulos de velocidades, en la raz, radio medio y punta del labe,

necesarios para disear perfiles con una forma adecuada en cada una de dichas zonas.

Posteriormente, y partiendo de las ecuaciones fundamentales obtenidas, se va a plantear y

definir el proceso que permite disear los labes de un escalonamiento de accin. Antes de

explicar el procedimiento de diseo propiamente dicho, se describe el proceso de clculo de

todos los parmetros necesarios para el correcto dibujo del perfil. Adems, cabe destacar que

se establecer por un lado el procedimiento de diseo de los labes de la parte mvil de la

turbina, rotor, y por otro los de su parte fija, esttor. Seguidamente, se plantea y define el

proceso de diseo de los labes, tanto del rotor como del esttor, del escalonamiento de

reaccin, incluyendo el proceso de clculo previo de los respectivos parmetros de diseo. En

este punto, se mostrarn las diferentes alternativas de diseo que se han obtenido a lo largo

del desarrollo del proyecto, tras analizar la bibliografa pertinente. Una vez estn definidos los

procedimientos de diseo, se aplicarn a casos particulares de inters para comprobar que la

forma tpica de los labes, recogida en la bibliografa especializada, se corresponde con la

obtenida a partir de los procesos de diseo desarrollados. Tambin se analizar por medio de

un ejemplo el fenmeno de torsin. Finalmente, se explica el funcionamiento del programa

informtico que se ha desarrollado con Matlab. Concretamente, se han desarrollado dos

programas, uno para turbinas de accin y otro para las de reaccin. Estos programas sirven

para realizar los clculos geomtricos relacionados con los tringulos de velocidades, y para

obtener los parmetros de diseo necesarios para el correcto dibujo del perfil

INGENIERA MECNICA

Pgina 61

Vous aimerez peut-être aussi

- 2 Prcticas Parlamentarias 2003Document11 pages2 Prcticas Parlamentarias 2003Sakay Bles Escalante BlanquilloPas encore d'évaluation

- El Perfil de Un CandidatoDocument9 pagesEl Perfil de Un CandidatoSakay Bles Escalante BlanquilloPas encore d'évaluation