Académique Documents

Professionnel Documents

Culture Documents

En Las Aleaciones de Cobre

Transféré par

Geka Vivas0 évaluation0% ont trouvé ce document utile (0 vote)

15 vues2 pagesel cobre

Copyright

© © All Rights Reserved

Formats disponibles

DOCX, PDF, TXT ou lisez en ligne sur Scribd

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentel cobre

Droits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme DOCX, PDF, TXT ou lisez en ligne sur Scribd

0 évaluation0% ont trouvé ce document utile (0 vote)

15 vues2 pagesEn Las Aleaciones de Cobre

Transféré par

Geka Vivasel cobre

Droits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme DOCX, PDF, TXT ou lisez en ligne sur Scribd

Vous êtes sur la page 1sur 2

En las aleaciones de Cobre, el Nitrogeno no es soluble, por tanto tal

y como tu lo mencionas la causa delos poros puede recaer en Hidrogeno

u Oxigeno.

El maximo fosforo residual en Bronces rojos es de 0.05%, y la

recomendacion general es: para piezas delgadas 0.04 Max de fosforo

residual, y para piezas gruesas 0.02%.

La aleacion normal para adicionar el fosfuro de cobre (como ya lo

mencionaste), este fosfuro trae 15% de fosforo y el balance es cobre.

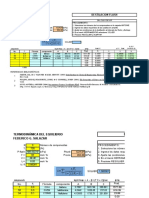

en la literatura hay esta tablita de adicion de fosfuro de cobre y

oxigeno residual...tomando en cuenta que la tabla es valida para

desoxidacion de cobre.

FOSFURO ADICIONADO

NADA

0.040

0.05

0.010

0.10

0.010

0.25

NADA

0.50

NADA

OXIGENO RESIDUAL

FOSFORO RESIDUAL

NADA

0.003

0.007

0.022

0.051

como puedes ver puedes agregar entre un 0.18 y un 0.20% de fosfuro de

cobre y el oxigeno sera eliminado, sin sobrepasar el % de fosforo

residual.

otro punto de vista es el siguiente:

Foseco recomienda para 100 kilos de bronce rojo usar 1 TUBOS DS2 para

25 kilos de Bronce, y cada tubo DS2 trae 30 gramos de fosfuro de

cobre... entonces se esta adicinando un 0.12% de fosfuro de cobre,

porque se asume que el Zinc, en el bronce rojo (5%9, ayudara en la

desoxidacin.

En resumen, mi recomendacion seria agregar al Bronce rojo un 0.15% de

fosfuro de cobre esto es 37 a 40 gramos de fosfuro de cobre, por cada

25 kilos de metal adicionado de preferencia en un tubito de cobre o en

unvueltos en una lamina de cobre.

Sin embargo... yo no descartaria al Hidrogeno, ya que cuando hay los

dos gases en solucin hay reaccion entre el oxido de cobre y el

hidrogeno.

Cu2O + H ---------> 2Cu + H2O (vapor de agua , poros).

cuando el gas disuelto es Oxigeno los poritos son de color rojiso

tipico del oxido de cobre, tu comentas que son brillantes, por lo que

podria se hidrogeno... si estas usando logas, deberas asegurarte de

que el metal este cubuero con una delgada capa de fundente Neutro

(cuprit 1), cuando este la loga adentro... y asegurarte de que la loga

estuvo sobre la tapa del horno desde el inicio de la fusion para que

este caliente y se deshidrate en caso de que por alguna razon se haya

deshidratado..., si estas usando nitrogeno para desgacificar habria

que asegurar el tiempo y el gasto (5 litros por minuto), para un

crisol de 100 kilos.

por otro lado pos si las dudas, te recomendaria si hay por monterrey

alguien que tenga espectro para cobre analizar una probeta y ver como

andan los residuales (S, Al, Bi).

seguro ya lo sabes, pero solo para confirmar, el proceso para

desgacificar y desoxidar es:

Primero se desgacifica (con loga o nitrogeno), bajo una delgada capa

de fundente liquido

Despues se escorea, para evitar que el fosfuro se pierda en la

escoria..

finalmente se desoxida, bien sea con fosfuro de cobre, boro, tubos

de litio.

vaciar unaprobeta echa en arena de silicato shell antes de

desgacificar y antes de vaciar (despues de la desoxidacion), ayudara a

asegurarte que el metal esta bien... la probeta es una barrita o un

boton de 1 pulgada de diametro por una y media de alto..ya sabes, si

se infla esta gaseada u oxidada,.. si se rechupa esta ok... si se

infla y la superficie esta rojiza es oxigeno, si esta negra es

hidrigeno..

FINALIZANDO.

asegurate que la loga esta bien seca, desgacifica bajo una capa

delgada de fundente (escoria), desoxida con 40 gramos de fosfuro de

cobre por cada 25 kilos de metal y por si las dudas si tienes chance

de analizar una de las piezas que tienen poros para ver como andan los

elemenos residuales ayudara a descartar algun elemento quimico que

este dando lata.

en tiempo de lluevias es recomendable precalentar tanto los fundentes

como las logas incluso el fosfuro antes de meterlos al metal....

http://www.raquelserrano.com/wp-content/files/procesos_Fundicion_9.pdf

Vous aimerez peut-être aussi

- Repaso Solución, PH, EquilibrioDocument21 pagesRepaso Solución, PH, EquilibrioGeka VivasPas encore d'évaluation

- Trabajo Produccion 2Document2 pagesTrabajo Produccion 2Geka VivasPas encore d'évaluation

- Carta Transito CaliDocument1 pageCarta Transito CaliGeka VivasPas encore d'évaluation

- PROYECTO DE PROGRAMACION ESTOCASTICA FinalDocument6 pagesPROYECTO DE PROGRAMACION ESTOCASTICA FinalGeka VivasPas encore d'évaluation

- Manual Rio PailaDocument113 pagesManual Rio PailaGeka VivasPas encore d'évaluation

- Impacto Ambiental Del Uso de Los FertilizantesDocument39 pagesImpacto Ambiental Del Uso de Los FertilizantesfvasquezaPas encore d'évaluation

- DsacdjckdDocument41 pagesDsacdjckdAbel PeraltaPas encore d'évaluation

- Quimica Problemas UniDocument5 pagesQuimica Problemas UniKevin CubasPas encore d'évaluation

- Appleton Accesorios 13Document2 pagesAppleton Accesorios 13Juan Enric ElricPas encore d'évaluation

- FÓRMULADocument2 pagesFÓRMULAjhailer poloPas encore d'évaluation

- Elementos Del Grupo III BDocument40 pagesElementos Del Grupo III Bnylfhein100% (1)

- Marco Teorico Laboratorio 5Document12 pagesMarco Teorico Laboratorio 5María FernandaPas encore d'évaluation

- Contenido Del Proyecto SosaDocument16 pagesContenido Del Proyecto SosaLENZI DUSAN RAMOS TAMBOPas encore d'évaluation

- Anidridos F CL BR I atDocument4 pagesAnidridos F CL BR I atIsraelIncaPas encore d'évaluation

- Dialnet DimitriIvanovhichMendeleievElProfetaQueOrdenoLosEl 7020673 PDFDocument4 pagesDialnet DimitriIvanovhichMendeleievElProfetaQueOrdenoLosEl 7020673 PDFEll Jhancarlos BurPas encore d'évaluation

- Bioquimica Unidad Uno Composicion y Organizacion de La Materia VivaDocument69 pagesBioquimica Unidad Uno Composicion y Organizacion de La Materia VivaRosa PeraltaPas encore d'évaluation

- HIDROQUÍMICADocument24 pagesHIDROQUÍMICAAncelmo Villanueva HerreraPas encore d'évaluation

- Estequiometria - Balance - 17 EjerciciosDocument9 pagesEstequiometria - Balance - 17 EjerciciosFrankoPas encore d'évaluation

- Taller de Clase 6Document3 pagesTaller de Clase 6oscar solorzano huancaPas encore d'évaluation

- Guia Segundo DepartamentalDocument28 pagesGuia Segundo Departamentalriverabarrerafernando.2dPas encore d'évaluation

- Examen de Quimica RecuperacionDocument1 pageExamen de Quimica RecuperacionDani S. NunezPas encore d'évaluation

- Taller Compuestos Orgánicos e InorgánicosDocument4 pagesTaller Compuestos Orgánicos e InorgánicosLadyTatiana Tatiana Jimenez Castro BPas encore d'évaluation

- Pretratamiento de Superficies Mediante Recubrimientos de Conversión de FosfatoDocument47 pagesPretratamiento de Superficies Mediante Recubrimientos de Conversión de FosfatoCarlos GamarraPas encore d'évaluation

- Flash IsotermicoDocument8 pagesFlash IsotermicoRobert GascaPas encore d'évaluation

- Enlaces QuimicosDocument6 pagesEnlaces QuimicosAlirio DelgadoPas encore d'évaluation

- 7 - Q - 5º - 2020 (T2) - 6-10 PDFDocument5 pages7 - Q - 5º - 2020 (T2) - 6-10 PDFPaul CRPas encore d'évaluation

- El Agua en La ConstruccionDocument3 pagesEl Agua en La ConstruccionDiani Yinet0% (1)

- Valencias de Elementos (Química)Document2 pagesValencias de Elementos (Química)brandotfPas encore d'évaluation

- Tarrajeos Especiales.Document12 pagesTarrajeos Especiales.YUBER JOEL JAMACHI CCASOPas encore d'évaluation

- Trabajo Química Clase LunesDocument1 pageTrabajo Química Clase LunesRodrigo BustoPas encore d'évaluation

- Examen 10 OxidosDocument3 pagesExamen 10 Oxidosjucar159Pas encore d'évaluation

- Deber InterferenciaDocument2 pagesDeber InterferenciaSarela RodriguezPas encore d'évaluation

- 50 Sales BinariasDocument2 pages50 Sales BinariasMonse Kaulitz88% (26)

- Tarea Medioambiente y Cierre Faena MineraDocument5 pagesTarea Medioambiente y Cierre Faena MineraBrayhan Joshua Tobar RodriguezPas encore d'évaluation

- Bioquimica LabDocument14 pagesBioquimica LabNorelkys MaldonadoPas encore d'évaluation