Académique Documents

Professionnel Documents

Culture Documents

Molienda Microondas

Transféré par

tayzerozTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Molienda Microondas

Transféré par

tayzerozDroits d'auteur :

Formats disponibles

MOLIENDA CON MICROONDAS

UNIVERSIDAD NACIONAL DE SAN

AGUSTN

FACULTAD DE INGENIERIA DE

PROCESOS

ESCUELA PROFESIONAL DE

INGENIERA METALURGICA

MOLIENDA FINA Y ULTRAFINA

TEMA: MOLIENDA CON MICROONDAS

REALIZADO POR:

Fernandez Barreda Alexis

Garate Snchez Melissa Claudia

Coripuna Barrantes Pablo

Cruz Pozo Stefany

Cuadros Quito Daniel

Choquehuanca Cutipa Fatima

Gmez Medina Jos Antonio

Coaquira Carlos Cesar

Chuctaya Mamani Gustavo

DOCENTE:

Ing. Roberto Huamani.

AREQUIPA - PER

2016

Informes de laboratorio

MOLIENDA CON MICROONDAS

INDICE

1. INTRODUCCION 3

2. PROBLEMTICA 5

3. OBJETIVOS

4. MARCO CONCEPTUAL 5

FUNDAMENTOS DE MOLIENDA

CIRCUITOS DE MOLIENDA

....6

PROCESOS DE MOLIENDA EN LA INDUSTRIA

MICROONDAS

10

...13

MOLIENDA CON MICROONDAS

14

5. ESTUDIOS REALIZADOS 17

EXPERIMENTACION

RESULTADOS

18

19

6. CONCLUSIONES 23

7. BIBLIOGRAFIA

24

MOLIENDA CON MICROONDAS

1. - INTRODUCCIN

La bsqueda de tecnologas en el campo de la conminucin, nos ha llevado en

los ltimos aos a varios estudios y al inicio de las nanopartculas. Sin dejar de

lado que la operacin de molienda a escala industrial lleva asociados unos altos

costes tanto de mantenimiento como energticos. Cualquier posible optimizacin

en el proceso de molienda, que genere una disminucin del gasto operativo

resultara de mximo inters para cualquier industria.

Por un lado, la aplicacin de un tratamiento trmico de forma convencional para

asistir la molienda de minerales ya fue estudiada en el siglo pasado (Holman,

1926), dado que es conocido que al aplicar calor se promueve la fractura del

mineral facilitndose con ello la molienda. Sin embargo, la mayora de las veces

el proceso es energticamente desfavorable por lo que se desestima su uso. Por

otro lado, el uso de las microondas, para el aporte de energa en procesos

industriales de gran volumen de produccin, podra dar positivas respuestas a

ello.

Se sabe que las microondas actan

como campos elctricos de alta

frecuencia,

capaces

de

calentar

cualquier material conteniendo cargas

elctricas como las molculas polares en

un disolvente o iones conductores en un

slido. Los solventes polares se

calientan

y

sus

componentes

moleculares se ven obligados a girar con

el campo y pierden energa en colisiones.

Las

muestras

conductoras

y

semiconductoras se calientan cuando los

iones y los electrones contenidos en ellas

forman una corriente elctrica y la energa se pierde debido a la resistencia

elctrica del material. En los ltimos aos, el proceso de calentamiento asistido

por microondas se ha utilizado como una alternativa atractiva para la sntesis de

materiales a escala nanomtrica, dado que es un mtodo rpido, uniforme y

efectivo, que permite incrementar las cinticas de reaccin en uno o dos rdenes

de magnitud. Favoreciendo perdidas de tiempos en la conminucin al igual que

en la sntesis de partculas.

Cada material responder de forma distinta frente a la accin de los microondas,

por ejemplo como principal ventaja frente al calentamiento por medios

convencionales, es que el primero afecta especficamente a cada material, as,

podemos encontrarnos con materiales que son transparentes a las microondas

y que apenas aumentan la temperatura y otros que absorben la radiacin y son

3

MOLIENDA CON MICROONDAS

rpidamente calentados. Este hecho ha causado gran inters y en la literatura

podemos encontrar muchos ejemplos que aprovechan esta ventaja de las

microondas. Dos ejemplos que representan los extremos de la utilizacin de

microondas en la molienda son, por un lado, la molienda de la cromita asistida

por microondas, en la que el tratamiento mostr tener unos efectos limitados y

una pobre variacin del ndice de trabajo; y por otro la molienda de la kimberlita

para la extraccin del diamante, en la que el proceso asistido por microondas

presenta la ventaja de que slo la ganga es calentada, de manera que el

diamante es menos daado que en una molienda convencional, al no verse

afectado por la radiacin y necesitar menos tiempo de residencia en el molino.

Esto lleva a obtener piezas menos daadas y por tanto de mayor valor. En este

ltimo caso, el producto obtenido justifica el uso de las microondas para facilitar

la molienda. Pero sin llegar a tales extremos, cuando la liberacin de un mineral

sea difcil econmicamente, por mtodos tradicionales, se puede intentar aplicar

este pretratamiento no convencional. La efectividad y xito de un pretratamiento

con microondas depende especficamente del mineral o material a tratar, esto

es, composicin qumica (si hay o no un buen absorbente de microondas),

tamao de las partculas y forma de distribucin de stas en la matriz. Este es el

caso de la molienda asistida con microondas de carbones, cuyos resultados han

demostrado una reduccin de hasta un 50% en el ndice de trabajo en carbones

de bajo rango debido al mayor contenido de humedad. Este contenido en agua

es el principal absorbente de radiacin en los carbones adems de otros

minerales como la pirita. La liberacin de la primera y la expansin de los

segundos provocarn la fractura de las piezas de carbn que posteriormente

facilitarn su molienda. Recientemente, ya se ha informado sobre experimentos

con la molienda de carbones en parmetros de operacin similares a los que se

usaran industrialmente.

El coque, mayoritariamente compuesto de carbono graftico (s2p2), a diferencia

del carbn que por s slo es un pobre absorbente, tratado bajo microondas

presenta el comportamiento denominado conductor. De hecho una exposicin

prolongada a esta radiacin durante algunos segundos lleva a la formacin de

arcos elctricos o microplasmas.

Es de considerar que en la aplicacin de

la molienda con microondas, produce

una mayor cantidad de finos muy

favorables

para

el

estudio

de

nanoparticulas y por otro lado a la

disminucin de los ruidos que ocasionan

los molinos.

MOLIENDA CON MICROONDAS

2.- PROBLEMTICA

En el campo de la conminucin de partculas es efectuada por diversos equipos

de molienda que requieren altos costes de mantenimiento tanto como

energticos, de la misma manera afectan la salud de las personas aledaas,

ocasionados por los fuertes ruidos. Muchas empresas requieren de ello, ya que

es parte de sus procesos, pero desconocen de otros mtodos que mejoraran

sus rendimientos y de la misma manera ahorraran tiempos. La falta de

conocimientos junto con el miedo de probar nuevas tecnologas en la molienda,

ignoran este tipo de alternativas que es la molienda por microondas.

3.- OBJETIVOS:

Los principales objetivos del presente trabajo son:

Estudiar cmo afecta a un posterior proceso de molienda, la aplicacin

de pulsos de irradiacin con microondas.

Promover el estudio de nuevas tecnologas, as como su desarrollo.

Promover el cuidado ambiental, modernizando y optimizando diferentes

procesos industriales, en este caso, molienda.

4.- MARCO CONCEPTUAL

La operacin de molienda a escala industrial lleva asociados unos altos

costes tanto de mantenimiento como energticos. Cualquier posible

optimizacin en proceso de molienda, que genere una disminucin del gasto

operativo resultara de mximo inters para cualquier industria.

Se ha comprobado como el pretratamiento con microondas produce un estrs

trmico que hace que los materiales estudiados sean ms frgiles,

facilitando as su molienda. Se ha observado que tratamientos de ciclos cortos

de irradiacin presentan mejores resultados que tratamientos de radiacin en

continuo.

As, a escala de laboratorio (gramos), se han alcanzado ahorros en el

tiempo de molienda en torno al 30-40 %, y unos ahorros energticos del

30 % para los materiales estudiados. Seguidamente, se ampli la escala

de laboratorio a kilogramos, obteniendo resultados muy similares, con ahorros

en el tiempo de molienda en torno al 30 % y ahorros energticos en torno al 3040 %. Dado que los resultados obtenidos son prometedores, las condiciones

de operacin en los tratamientos con microondas, fueron utilizadas para el

diseo y fabricacin de un prototipo industrial capaz de tratar toneladas.

MOLIENDA CON MICROONDAS

4.1.- Fundamentos de la Molienda

Durante la molienda de un material, se reduce el tamao de las partculas

combinando esfuerzos de impacto y abrasin. Esta molienda puede

desarrollarse por va hmeda o seca. Generalmente, se persigue la liberacin de

la especie til del resto de material que se denomina ganga, aunque en

algunas ocasiones la molienda persigue simplemente un aumento de la

superficie especfica del material.

Las partculas, durante la molienda, pasan de tamaos iniciales entre 5 y 200

mm hasta tamaos finales comprendidos entre 10 y 300 micras. Esta

reduccin de tamao generalmente se desarrolla en recipientes cilndricos

rotativos cargados, adems del mineral a moler, con un medio de molienda que

puede ser: a base de bolas o barras de acero, trozos de roca dura y, en

algunos casos, trozos del propio mineral (molienda autgena).

Es importante resaltar que la molienda es la operacin que ms energa

consume en una planta, llegando a utilizar hasta el 50 % del total.

La mayor parte de la energa cintica de la carga del molino se pierde

como calor y ruido. Debido a este elevado consumo energtico, sera preciso

estudiar cualquier mtodo capaz de reducir el consumo de estos equipos.

Los molinos cilndricos son de tres tipos bsicos: de barras, de bolas y

autgenos. A continuacin se describen someramente las particularidades

de cada tipo de molino.

Molino de barras:

En estos molinos, el tamao mximo de las partculas alimentadas es de

50 mm, obtenindose un producto de menos de 200 micras. La

relacin de reduccin, es decir, la relacin entre la granulometra de

entrada y de salida, en estos equipos est comprendida entre 15 y 20. La

longitud del molino debe ser mayor que el dimetro, siendo la relacin

longitud-dimetro de 1,5 a 2,5, a diferencia de los molinos de bolas en

los que dicha relacin es menor [Weiss, 1985]. Los molinos de barras

se prefieren a las mquinas de trituracin fina cuando se trabaja con

materiales que son arcillosos o estn hmedos. En la seleccin de

tamao que se precisa en un molino de barras se realiza en base a la

potencia que necesitar el motor de arranque, pudiendo calcularse a

partir del ndice de Bond [Chenje, 2003]. Este ndice de trabajo es un

parmetro que expresa la resistencia de un material a ser triturado

y molido. Numricamente son los kilowatios-hora por tonelada,

requeridos para reducir un material desde un tamao tericamente

6

MOLIENDA CON MICROONDAS

infinito, hasta que el 80 % del producto pase por un tamiz de

100 micras, permitiendo as hacer una buena estimacin de la

energa necesaria para la molienda.

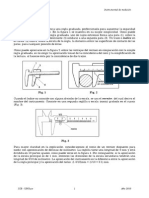

Figura 1.7. Esquema de un molino de barras.

Cuando las barras se desgastan es necesario reponerlas, ya que barras

demasiado delgadas tienden a doblarse o quebrarse. Se usan barras

de acero con alto contenido en carbono porque son ms duras y se

rompen en vez de doblarse al desgastarse, no enredndose as con las

otras barras. La carga de barras debe ocupar un 45 % del volumen

del molino (35 % si tenemos en cuenta los huecos que dejan las

barras entre s) y el consumo de las mismas oscila entre 0,1 y 1 Kg de

acero por tonelada de mineral molido por va hmeda, siendo inferior

por va seca.

Las partculas ms gruesas impiden la ruptura de las ms finas por

lo que se producen muy pocos finos y una molienda muy selectiva

con una granulometra muy cerrada, es decir, con una distribucin de

tamaos de partcula muy estrecha. Estos molinos son recomendables

para la alimentacin de concentradores gravimtricos o la de ciertos

procesos de flotacin sensibles a la presencia de ultrafinos, evitndose el

proceso de deslamado en el que se eliminaran los ultrafinos. Tambin se

encargan de alimentar a los molinos de bolas.

Molinos de bolas:

Los molinos de bolas generalmente realizan las etapas finales en la

disminucin de tamao de partcula, y utilizan bolas acero como medio

de molienda en un cuerpo cilndrico. La relacin de longitud-dimetro

es 1,5 o menor. Como las bolas tienen mayor superficie especfica

que las barras, la molienda realizada en este tipo de molino tiene

como resultado muchos ms finos.

MOLIENDA CON MICROONDAS

En este caso la molienda es un proceso al azar y se produce por

el impacto de unas bolas contra otras, teniendo las partculas gruesas y

finas las mismas oportunidades de romperse. Inicialmente, la carga del

molino debe efectuarse con un amplio rango de tamaos de bolas

reponindose, peridicamente, el acero perdido por desgaste, con bolas

de mayor tamao. En la siguiente figura podemos ver un esquema del

funcionamiento de un molino de bolas.

La eficiencia de la molienda depende del rea superficial del medio de

molienda. As, las bolas deben ser tan pequeas como sea posible y su

carga se grada de manera que las bolas grandes sean lo bastante

pesadas para moler las partculas ms grandes y ms duras en la

alimentacin. Los dimetros de las bolas oscilan entre 20 y 100 mm y una

vez puesto en funcionamiento, el molino slo se cargar con las bolas de

mayor dimetro.

Los molinos, dependiendo del material, trabajan con contenidos slidos

entre el 65 y 80 % en peso. El porcentaje de slidos en la pulpa ha de

ser el mayor posible, de tal forma que se evite que las bolas

choquen unas contra otras (lo que aumentara el desgaste del acero y

los costes energticos ya que se producira una disminucin en la

eficacia de la molienda), pero que permita que el material fluya.

El volumen ocupado por las bolas est comprendido entre el 40

y el 50 % con un 40 % de huecos. El consumo de acero oscila entre 0,1

y 1 Kg por tonelada de alimentacin dependiendo de la dureza de ste,

de la finura de la molienda y de la calidad del molino. El consumo puede

alcanzar, de media, el 40 % del coste total de la molienda.

Las bolas se fabrican en acero de alto contenido en carbono, para

que presenten una mayor resistencia de modo que se desgasten menos

y produzcan mayores fracturas en el material a moler.

MOLIENDA CON MICROONDAS

Molinos autgenos

Son molinos cilndricos que, al igual

que los de bolas y barras, utilizan un

medio de molienda, pero en este caso

los cuerpos de molienda son granos del

propio material de mayor tamao.

En estos molinos se trabaja con

materiales que pueden proceder del

triturador primario (menor de 250 mm),

siendo estos tamaos adecuados para

ser empleados como medios de

molienda. En ocasiones, los trozos del

propio mineral no son lo suficientemente

grandes, hacindose necesaria la combinacin con bolas de acero dando

lugar a una molienda semiautgena. Las cargas de bolas usadas en

la molienda semiautgena generalmente son ms efectivas cuando

stas ocupan entre un 6 y un 10 % del volumen del molino, incluyendo

los huecos.

Los molinos autgenos primarios se distinguen por unos dimetros muy

grandes en relacin a sus longitudes (relacin superior a 3). A pesar de que

el consumo del acero se reduce ms que en la molienda convencional, los

costes unitarios de energa pueden ser del 25 al 100 % ms altos que en la

trituracin y molienda convencionales.

4.2.- Circuitos de Molienda:

El proceso de molienda se puede realizar por va hmeda o seca. Los molinos

de molienda en seco tienen ms problemas ambientales, no manejan materiales

que contengan arcilla y son ms difciles de controlar que los molinos para

molienda en hmedo.

La molienda en seco es necesaria con algunos materiales debido a los cambios

fsicos o qumicos que ocurren si se agrega agua; esto causa menos desgaste

sobre el revestimiento y el medio de molienda. Con este tipo de molienda

hay una proporcin ms alta de finos en el producto, lo cual puede convenir

en algunos casos. La molienda en va hmeda, sin embargo, presenta una mayor

facilidad de control de tamaos mediante el cribado o clasificacin en hmedo,

en comparacin con los procesos en seco, adems de provocar la ausencia de

polvo y una sencillez y eficacia de los sistemas de transporte tales como bombas,

tuberas y canales.

Por tanto, la operacin de molienda en la industria pesada est asociada a un

alto coste energtico y de mantenimiento de equipos. En general, los

procesos de molienda de materiales duros, producen un importante desgaste

9

MOLIENDA CON MICROONDAS

mecnico en los molinos, por efecto del rozamiento y abrasin del

material tratado, lo que supone unos costes de mantenimiento

considerables. La minimizacin de estos costes es objeto de numerosos

estudios que abarcan muchos aspectos del proceso.

El proceso de molienda se puede realizar en circuito abierto y cerrado.

En un circuito abierto, el material alimenta al molino con un caudal calculado

para obtener el producto definitivo en un solo paso. Para ello, sera necesario

un elevado tiempo de permanencia del material a moler en el molino, lo que

dara lugar a muchos ultrafinos. Este tipo de circuito es raramente usado en

el procesamiento de minerales, puesto que es imperativo saber con exactitud

el tamao de partculas que vamos a obtener antes de ser procesadas.

En un circuito cerrado el material de tamao requerido es re tirado por

medio de un clasificador, retornando el resto (las partculas gruesas) al

molino. Es usado habitualmente en la industria del procesamiento de

minerales. No se persigue efectuar la reduccin de tamao en un solo paso,

sino que se pretende extraer el material tan pronto como se alcance el

tamao deseado, reduciendo

al mximo el tiempo de

retencin. La molienda en

circuito

cerrado

puede

incrementar la capacidad del

molino un 35 % ms que si se

realizase en circuito abierto.

4.3- Procesos de Molienda en la Industria:

La molienda est presente en multitud de procesos industriales. Por

ejemplo en las explotaciones mineras, donde se pretende obtener un

concentrado, es decir, un producto enriquecido con el material de inters

y separarlo de los estriles o colas. Las plantas de tratamiento se ubican en

las proximidades de la mina, y para conseguir la separacin de los

minerales valiosos de la ganga, es necesaria una fragmentacin y una

trituracin o molienda. Por lo tanto, para obtener multitud de materias

primas industriales, una de las primeras etapas necesarias es la molienda.

Otro ejemplo es la utilizacin de la molienda en la industria del cemento. En la

produccin de cemento son necesarias dos etapas: una primera de fabricacin

del clinker y otra segunda de molienda del producto final.

10

MOLIENDA CON MICROONDAS

En la primera de estas etapas son necesarias calizas, arcillas y correctores para

obtener el denominado clinker.

Para ello es necesaria la molienda de

estas materias primas con el

objetivo de reducirlas de tamao,

para

que

puedan

reaccionar

qumicamente durante esta fase de

produccin. En la segunda etapa de

obtencin del cemento es necesaria

una molienda para reducir el clinker,

yeso y otros componentes a un polvo

fino de tamao inferior a 150 micras.

La molienda se lleva a cabo utilizando

molinos de bolas y puede realizarse en

un proceso abierto o cerrado.

Molino de una industria cementera.

La energa asociada a estos molinos, destinados a cementeras y escorias de alto

horno, es muy importante. Estos molinos consumen unos 26,5 kWh por

tonelada, lo que supone 26,5 kg de CO2 emitidos a la atmosfera por tonelada

molida. Como trabajan con caudales entre 50 o 350 t/h de forma continua, esto

equivaldra a 147 t equivalentes de CO2 emitidas al da. Estas emisiones son las

que produce un parque de 11600

automviles, considerando que estos

hagan 60 kilmetros diarios con una

emisin de 211 g de CO2 por

kilmetro.

Otro ejemplo de la necesidad de

optimizacin de la molienda, de los

numerosos que se encuentran en la

industria, son las centrales trmicas

donde antes de llegar a la caldera,

el carbn pasa por un circuito

constituido

por

tolvas

de

almacenamiento,

alimentadores,

trituradores, molinos y clasificadores

para

finalmente

llegar

a

los

quemadores.

Los molinos en las centrales trmicas suelen ser de bolas, con carcasa cilndrica

horizontal abierta por los extremos para que salga el carbn y el aire de arrastre.

Estn accionados por motores elctricos de media tensin. En el molino se

produce la pulverizacin final por el choque continuo con las bolas, en la

rotacin de todo el conjunto. Cuando se alcanza una granulometra muy fina,

la mezcla de carbn y aire primario de arrastre, pasa a los clasificadores

11

MOLIENDA CON MICROONDAS

situados en los extremos del molino. All se separan las partculas ms

gruesas, que retornan al molino para completar la molienda.

Molino de una central trmica.

Estos molinos, utilizados para carbn o coque, consumen, unos 10 kWh por

tonelada, lo que supone 15,4 kg de CO2 emitidos a la atmsferas por tonelada

molida. Teniendo en cuenta que trabajan con caudales entre 50 y 250 t/h de

forma continua, la cantidad de CO2 emitida diariamente sera

de

aproximadamente 37 toneladas. Estas emisiones son equivalentes a las

que producira un parque de 4000 automviles, considerando que stos

hagan 60 kilmetros diarios con unas emisiones de 211 g de CO2 por km.

Esta cifra, junto a la dada anteriormente para la industria cementera, nos

da una idea de la importancia de mejorar la eficiencia de la etapa de molienda

a nivel industrial, no solamente desde un punto de vista de ahorro

energtico, sino tambin desde un punto de vista medioambiental.

Consumo de los molinos destinados a carbones y coques

12

MOLIENDA CON MICROONDAS

Tomando en cuenta estos altos valores de energa, cualquier posible

optimizacin en el proceso de molienda, que genere una disminucin del

gasto operativo resultara de mximo inters para esta industria. Por ese

motivo, se analiza la utilizacin de un pre tratamiento en microondas con

objeto de facilitar el posterior proceso de molienda de distintos materiales

utilizados en la industria siderrgica.

4.4.- Microondas:

Las microondas son una radiacin electromagntica no ionizante que ocupa el

rango del espectro electromagntico limitado por las frecuencias entre 300 MHz

y 300 GHz. A su vez, el calentamiento con microondas es el resultado del cambio

de la energa de microondas a energa trmica, a causa de la interaccin

molecular de un material con el campo electromagntico, lo que en realidad es

una conversin energtica ms que una transmisin de calor No todos los

materiales se calientan bajo la accin de las microondas De manera general, los

materiales pueden clasificarse en tres grupos

Conductores. Materiales cuya superficie refleja las microondas, de modo que

no se calientan. Es el caso de muchos metales.

Aislantes. Materiales transparentes a las microondas; la penetracin es total

pero no se produce calentamiento alguno.

Dielctricos. Materiales que absorben la energa de microondas y la convierten

en calor fcilmente.

En general, la temperatura dentro de un material calentado convencionalmente

es inferior a la de su superficie, mientras que, en el caso del calentamiento con

microondas, el material se encuentra a mayor temperatura que la atmsfera

circundante. As, el gradiente de temperaturas puede existir, aunque en menor

extensin, y siempre con el interior ms caliente que la superficie.

Por consiguiente, el calentamiento en microondas de un material dielctrico

ofrece mltiples ventajas sobre el calentamiento convencional:

13

MOLIENDA CON MICROONDAS

Calentamiento sin contacto.

Transferencia de energa en lugar de transmisin de calor.

Calentamiento rpido.

Calentamiento selectivo del material.

Rpido arranque y parada.

Alto nivel de seguridad y automatizacin.

Gracias a estas ventajas, las microondas se utilizan en diversos campos

cientficos y tecnolgicos para calentar diferentes materiales. La mayora de las

aplicaciones industriales del calentamiento con microondas (industria

alimentaria, esterilizacin y pasteurizacin, procesos de secado, vulcanizado del

caucho, polimerizacin o curado de resinas y polmeros por eliminacin de

disolventes polares, etc.) se basan en el calentamiento de sustancias que

contienen molculas polares. Pero tambin otros materiales se pueden someter

a procesos basados en el calentamiento con microondas. Entre estos materiales,

los materiales de carbono son, generalmente, muy buenos absorbentes de

microondas, por lo que se pueden producir y transformar fcilmente por

calentamiento con microondas. Adems se pueden utilizar como receptores de

microondas para calentar indirectamente materiales transparentes a las mismas,

por lo que se han utilizado como receptores de microondas en procesos de

remediacin del suelo, pirolisis de biomasa y residuos orgnicos, reacciones

catalticas heterogneas, etc. En el caso de algunos carbones, como el coque,

en los que los electrones deslocalizados tienen libertad de movimiento en

regiones relativamente amplias, puede tener lugar un interesante fenmeno. La

energa cintica de algunos electrones puede llegar a ser suficiente para que

estos salten fuera del material provocando la ionizacin de la atmsfera de su

alrededor. A nivel macroscpico, este fenmeno se percibe por la formacin de

chispas o arcos elctricos Pero, a nivel microscpico, estos puntos calientes son

plasmas, que en la mayora de las ocasiones pueden considerarse micro

plasmas tanto desde el punto de vista del tiempo como del espacio, ya que tienen

lugar en una minscula regin del espacio y durante una fraccin de segundo.

4.5.- Molienda con Microondas

4.5.1.- Necesidad de buscar otras alternativas de molienda:

La operacin de reduccin de tamao o conminacin de los minerales es una

de las etapas ms importantes en el procesamiento de estos, comenzando por

el chancado hasta la molienda, siendo esta ultima la que consume la mayor

cantidad de energa, provocando un inconveniente en los temas de costos ya

que la molienda es ineficiente ya que no toda la energa se aprovecha para moler

si no por el contraria gran parte se pierde como ruido y calor generados por los

cilindros o bolas al moler el mineral. Es por ello que se presenta el uso de las

microondas en la molienda ya que estas nos ayudan a aumentar la capacidad

14

MOLIENDA CON MICROONDAS

de este mineral a reducirse de tamao por efecto del estrs trmico que se

produce dentro de l dando lugar a que se debilite y se fracturen internamente,

siendo ms fcil el poder reducir su tamao en las etapas de molienda.

4.5.2. Microondas en la molienda:

La liberacin de minerales, es decir llegar al tamao mximo de liberacin de la

partcula valiosa o especie mineralgica puede mejorarse complementando la

molienda con el uso de microondas y as estar modificando las propiedades

mecnicas de la muestra que permiten la rotura a los ms bajos niveles de

esfuerzo, para as poder ahorrar energa en esta etapa de la conminucion que

consume energa excesiva y que no toda la emplea en moler.

La operacin de molienda a escala industrial lleva asociados unos altos costes

tanto de mantenimiento como energticos. Una de las opciones para mejorar la

eficiencia de este proceso, ha sido la irradiacin con microondas para producir

un shock trmico que haga a estos materiales ms frgiles, facilitando as su

molienda.

15

MOLIENDA CON MICROONDAS

4.5.3. Explicacin del Efecto de las Microondas en la molienda:

Las microondas penetran rpidamente en los materiales, y depositan energa

directamente dentro de ellos: la absorcin de esta energa ocurre al nivel

molecular o atmico.

El calentamiento poco uniforme produce un colapso trmico que da lugar a micro

fisuras en los granos. Por lo tanto los granos se fragilizan y son ms fciles de

moler.

En los minerales, el calentamiento diferencial genera tensiones trmicas, las que

causan las partculas del mineral a fracturar. La rotura ocurre a lo largo de los

lmites del grano, causando separacin fsica parcial de los componentes. Estos

cambios provocados por el pretratamiento de la microonda refuerzan la

moliendabilidad del mineral y la recuperacin de las especies mineralgicas

inters se incrementa, dndonos como resultado un ahorro considerable de

energa.

4.5.4. Ventajas:

En la tecnologa de pre tratamiento con microondas, el calentamiento diferencial

de las especies mineralgicas o partculas valiosas en el mineral produce

esfuerzos trmicos de rotura. El pre tratamiento con la tecnologa de microondas

incrementa la molienda de un mineral. Bajo la irradiacin con microondas se

logra calentar selectivamente los diferentes componentes del mineral

produciendo esfuerzos trmicos que causan agrietamiento. Con el

procesamiento con microondas es posible reducir el Work Index del mineral en

alrededor de 20%, produciendo un aumento significativo en la recuperacin del

metal de acuerdo a los procesos que siguen. La rotura con microonda de las

partculas causa separacin fsica parcial de las especies mineralgicas.

16

MOLIENDA CON MICROONDAS

5.- ESTUDIOS REALIZADOS

En una tesis doctoral de la Universidad de Oviedo se realiz un trabajo en el que

se estudi 3 tipos de materiales: Un Coque Metalrgico, Escorias de Aceras y

una Antracita Metalrgica.

Coque Metalrgico: Su uso principal se encuentra en hornos de

fundicin, tambin se usa en fbricas de cemento, hornos de cal y

dolomita, son obtenidos en un

proceso de pirolisis de carbones

minerales. Estos deben tener una

granulometra especfica: La fraccin

de partculas mayores de 3 mm debe

ser inferior al 3% y la fraccin menor

de 0.5 mm sea inferior al 52%.

Escorias de Aceras: Las escorias obtenidas en fbricas de produccin

de hierro pueden ser granuladas o cristalizadas para posteriormente ser

vendidas como subproductos con mltiples aplicaciones. De estas se

puede extraer el hierro elemental para

su reutilizacin, una vez que se les ha

extrado este material, pueden ser

vendidas a la industria cementera como

materia prima. Para ello, la escoria debe

ser molida siendo conveniente producir

la mayor cantidad posible de partculas

con un dimetro menor de 1mm.

Antracita Metalrgica: Es el mineral de carbn que tiene la mayor

cantidad de carbn puro, supera

fcilmente el 90%, se suele utilizar

como sustituto barato parcial del

coque en fundiciones de reduccin

en el proceso de sinterizado. Para

esto la antracita tendr que tener

una granulometra que cumpla las

especificaciones tcnicas, es decir,

que la fraccin de partculas

mayores de 3mm sea inferior al 3 %

y la fraccin menor de 0.5 mm sea

inferior al 52 %.

17

MOLIENDA CON MICROONDAS

Estos materiales fueron secados en una estufa a 37C y luego fueron

uniformadas granulomtricamente para tener muestras uniformes con respecto

a la granulometra de partida, obteniendo muestras de 1-2, 2-3, 3-4 y 4-5mm. El

indicador escogido para evaluar el grado de molienda es el porcentaje de finos,

considerndose un tamao fino las partculas con un tamao menor de 1mm.

Pero tambin se realizaron muestras y pruebas con los materiales hmedos.

5.1.- EXPERIMENTACION:

1. Pretratamiento con Microondas:

El microondas que fue utilizado para el

pretratamiento de las muestras es un

microondas de tipo domstico, el cual fue

modificado para trabajar a una potencia

constante de 700 W, lo que representa

1050 W de consumo elctrico de la red.

Se utilizaron en su mayora muestras en

el microondas de 20g, pero tambin se

realizaron pruebas para buscar el lmite

de

masa

que

permite

que

el

pretratamiento sea efectivo, cargando el microondas hasta con 500 g de

muestra.

El tiempo total de irradiacin en el microondas al que se sometieron las

muestras fueron de 3, 6, 9, 18 y 30 segundos en el caso del coque, de 3,

6, 9 segundos en el caso del coque hmedo y 3, 6, 9 y 18 segundos en

las escorias y en la antracita tanto seca como hmeda.

Tambin se tom en cuenta el modo de aplicacin de la irradiacin:

o Modo 1s: La muestra se somete a irradiacin de 1 segundo,

seguido de 3 segundos de reposo, hasta completar el tiempo de

irradiacin total.

o Modo 3s: La muestra se somete a irradiacin de 3 segundos,

seguido de 3 segundos de reposo, hasta completar el tiempo de

irradiacin total.

o Modo 9s: La muestra se somete a irradiacin de 9 segundos,

seguido de 3 segundos de reposo, hasta completar el tiempo de

irradiacin total.

No se someti a mayor tiempo la muestra, ya que esta podra

incendiarse.

18

MOLIENDA CON MICROONDAS

2. Molienda:

La molienda de las distintas muestras

se realiz en el laboratorio en un molino

de bolas, modelo Retsch MM400. Este

molino

ha

sido

especialmente

desarrollado para la molienda por va

seca, hmeda y criognica de

pequeas cantidades de muestra.

El molino posee dos cilindros de acero

de 3.5cm de dimetro y 6.5 cm de largo,

con una bola de acero de un 1cm de

dimetro en su interior y que se mueve

libremente a una frecuencia de

controlada por el usuario. Las ventajas

del uso de este molino es una

trituracin y homogenizacin rpidas y

eficientes, la obtencin por duplicado

en cada proceso de molienda, etc.

Se realizaron las pruebas con 3 tres

frecuencias de trabajo: 5, 10 y 20 Hz, durante diferentes tiempos totales

de molienda. La carga al molino fue de 5g para el coque y 10g para las

escorias.

Para las muestras de mayor cantidad se us un molino de bolas de

descarga frontal con 5kg de bolas de acero de 15mm de dimetro. El

material se dej 10 minutos en el molino y se tamizo, luego del tamizaje

nuevamente se moli 10 minutos y posteriormente 20 minutos.

5.2.- ANALISIS DE RESULTADOS:

Para cuantificar el porcentaje de mejora, se ha ajustado el grado de ruptura

producido por este molino (S), que puede ser modelizado usando una cintica

de primer orden.

Coque Metalrgico:

Tiempo de

Molienda (min)

10

20

40

S

Tratado

2.43

2.18

1.78

No Tratado

2.57

2.36

1.96

19

Mejora

Producida (%)

5.76

8.26

10.11

MOLIENDA CON MICROONDAS

Escorias de Acera:

Tiempo de

Molienda (min)

10

20

40

S

Tratado

1.32

1.18

1.05

No Tratado

1.57

1.43

1.30

Mejora

Producida (%)

18.94

21.18

23.81

No Tratado

2.45

2.2

1.87

Mejora

Producida (%)

13.95

15.79

24.67

Antracita Metalrgica:

Tiempo de

Molienda (min)

10

20

40

S

Tratado

2.15

1.9

1.50

Tambin se puede apreciar los resultados por el aumento de cantidades de finos

expresados en la siguientes graficas de: %passing vs luz de malla (mm), para

cada tratamiento y para cada tiempo:

Coque Metalrgico:

20

MOLIENDA CON MICROONDAS

Escorias de Acera:

Antracita Metalrgica:

21

MOLIENDA CON MICROONDAS

Calculando el Work index, se ha podido determinar la reduccin en el consumo

de energia, es decir, tambin se presenta un ahorro energtico.

Coque Metalrgico:

Por lo tanto, el ahorro energtico como consecuencia de un tratamiento

con microondas en el coque metalrgico es de un 38%.

Escorias de Acera:

22

MOLIENDA CON MICROONDAS

Por lo tanto, el ahorro energtico como consecuencia de un tratamiento

con microondas, para las escorias de acera, es de 39%

Antracita Metalrgica:

Por lo tanto, en el caso de la antracita metalrgica, el ahorro energtico

como consecuencia de un tratamiento de microondas es de un 25%.

Los resultados del ahorro energtico como consecuencia de la irradiacin

de microondas son muy positivos y adems bastante similares a los

obtenidos en la escala de gramos, por lo que se recomienda construir una

planta piloto para estudiar la aplicabilidad del sistema a nivel industrial.

6.- CONCLUSIONES:

La irradiacin por pulsos con microondas de los materiales

estudiados provoca un notable estrs trmico que tiene como

consecuencia la formacin de microfracturas que generan un

debilitamiento del material que facilita su posterior molienda.

La molienda con microondas nos permite ahorrar un tiempo de molienda

entre el 20 y 40 %, y los ahorros energticos alrededor de 30%

alcanzando un ahorro de hasta 40%.

23

MOLIENDA CON MICROONDAS

La molienda con microondas permite un ahorro energtico, lo que

contribuye con el medio ambiente, reduciendo su contaminacin.

Es muy importante promover el estudio de nuevas tecnologas en

molienda y en otros campos, que permitan contribuir con el ahorro

energtico, ambiental y reducir el tiempo en determinados procesos que

permitiran una mayor produccin.

7.- BIBLIOGRAFIA:

Tesis Doctoral Molienda asistida con Microondas de Materiales

Siderurgicos-Esteban Ruisanchez Rodriguez-Universidad de Oviedo.

http:/revistademetalurgia/article/viewArticle/1318/1360

http://app.tecsup.edu.pe/file/sga/documentos/revistaIi/Ii_3/2.pdf

http://www.uniovi.es/en/comunicacion/canalaudiovisual/teselas/asset_pu

blisher/KqAFcsPmLpa5/content/molienda-asistida-con-microondas-demateriales-siderurgicos

24

Vous aimerez peut-être aussi

- El universo de las energías renovablesD'EverandEl universo de las energías renovablesÉvaluation : 4.5 sur 5 étoiles4.5/5 (4)

- Energia solar térmica: Técnicas para su aprovechamientoD'EverandEnergia solar térmica: Técnicas para su aprovechamientoÉvaluation : 2.5 sur 5 étoiles2.5/5 (3)

- Molino Vertical - VertimillDocument18 pagesMolino Vertical - Vertimillanon_657033444100% (3)

- 500 Recetas de microondas. Multitud de recetas sencillas y rápidasD'Everand500 Recetas de microondas. Multitud de recetas sencillas y rápidasPas encore d'évaluation

- Soldadura en el montaje de tuberías. FMEC0108D'EverandSoldadura en el montaje de tuberías. FMEC0108Pas encore d'évaluation

- UF1722 - Organización y gestión de las operaciones de cocción de productos cerámicosD'EverandUF1722 - Organización y gestión de las operaciones de cocción de productos cerámicosPas encore d'évaluation

- Metalurgia de PolvosDocument10 pagesMetalurgia de PolvosPaola MaradiagaPas encore d'évaluation

- Conformado y curvado en la fabricación de tuberías. FMEC0108D'EverandConformado y curvado en la fabricación de tuberías. FMEC0108Pas encore d'évaluation

- Interpretación de Normas de Convivencia AmbientalDocument40 pagesInterpretación de Normas de Convivencia AmbientalASTRID ARIADNA SOSA SAN ROMANPas encore d'évaluation

- 00 Curso de Estampado y SergrafiaDocument560 pages00 Curso de Estampado y Sergrafiaandry_colmenares100% (5)

- Transmisión de calor en motores alternativos: aplicación al aprovechamiento energético de los gasesD'EverandTransmisión de calor en motores alternativos: aplicación al aprovechamiento energético de los gasesPas encore d'évaluation

- Materiales refractarios y su aplicación en la industria siderúrgicaDocument15 pagesMateriales refractarios y su aplicación en la industria siderúrgicaBrayan Sanchez Correa100% (2)

- Metalurgia Extractiva, Semana 14, Grupo ChicasDocument84 pagesMetalurgia Extractiva, Semana 14, Grupo ChicasAnthony Atoc ArroyoPas encore d'évaluation

- Sebastian Sanchez Tarea4Document7 pagesSebastian Sanchez Tarea4Sebastian SuazoPas encore d'évaluation

- Construcción de Un Horno TostadorDocument51 pagesConstrucción de Un Horno TostadorGabriel Vargas Gómez100% (1)

- Termodinámica sinterización plomoDocument30 pagesTermodinámica sinterización plomoyessdey naylea carhuachin condor100% (1)

- El ÁtomoDocument7 pagesEl Átomocaflo100% (2)

- Aon y Aoa 54258Document17 pagesAon y Aoa 54258tayzerozPas encore d'évaluation

- Horno NorandaDocument10 pagesHorno NorandaAyr TonPas encore d'évaluation

- Evaluación y mantenimiento de molino de martillosDocument128 pagesEvaluación y mantenimiento de molino de martillosMauricio AguilarPas encore d'évaluation

- Metalurgia de PolvosDocument14 pagesMetalurgia de PolvosLIZBETH MORENO SANCHEZ100% (1)

- Operaciones Unitarias - LaboratorioDocument21 pagesOperaciones Unitarias - LaboratorioAnonymous uNHhCrGfr7Pas encore d'évaluation

- TAREA INDIVIDUAL 3 Caren VIllca 1Document5 pagesTAREA INDIVIDUAL 3 Caren VIllca 1Caren YoPas encore d'évaluation

- Pedro Brayan Hernandez Garcia Proyecto FinalDocument8 pagesPedro Brayan Hernandez Garcia Proyecto FinalAntonio CerdaPas encore d'évaluation

- MicroondasDocument6 pagesMicroondasFELIPEPas encore d'évaluation

- A18 Protoco Final Fi 8112 Lara Rosales Ingrid Michelle Eq#7.Document19 pagesA18 Protoco Final Fi 8112 Lara Rosales Ingrid Michelle Eq#7.carmen rosalesPas encore d'évaluation

- PulvimetalurgiaDocument25 pagesPulvimetalurgiaPedro Zapata Muñoz100% (3)

- GUIA DE ESTUDIO DE LA MATERIA DE MATERIALES CERAMICOS UNIDAD V EstemeroDocument42 pagesGUIA DE ESTUDIO DE LA MATERIA DE MATERIALES CERAMICOS UNIDAD V EstemeroVictorPas encore d'évaluation

- Análisis de la implementación de pulvimetalurgia de aluminio en EcuadorDocument15 pagesAnálisis de la implementación de pulvimetalurgia de aluminio en EcuadorGino Aguilera SotoPas encore d'évaluation

- Trabajo Final de Tratamientos TermicosDocument21 pagesTrabajo Final de Tratamientos TermicosdanielPas encore d'évaluation

- Ultimo Trabajo de TermoDocument21 pagesUltimo Trabajo de Termoyessdey naylea carhuachin condorPas encore d'évaluation

- PULVIMETALURGIADocument25 pagesPULVIMETALURGIAMariella StefanyPas encore d'évaluation

- Metodos de Obtencion de PolvosDocument11 pagesMetodos de Obtencion de Polvosroy robinsonPas encore d'évaluation

- Produccion Del Polvo de CobreDocument10 pagesProduccion Del Polvo de CobreNeeliim J. NiinPas encore d'évaluation

- Fabricación de cuchillas de corte mediante metalurgia de polvosDocument6 pagesFabricación de cuchillas de corte mediante metalurgia de polvosfausto caicedoPas encore d'évaluation

- Comparacion Entre Teoria de Conminucion Clasica y La Teoria Moderna de ConminucionDocument9 pagesComparacion Entre Teoria de Conminucion Clasica y La Teoria Moderna de ConminucionAmerico Ylich Oscanoa Alvarez100% (1)

- Metalurgia de Los PolvosDocument7 pagesMetalurgia de Los PolvosJhon Breiner Arevalo OrozcoPas encore d'évaluation

- Propuesta Trabajo de Grado Final Avance 20 SepDocument10 pagesPropuesta Trabajo de Grado Final Avance 20 SepMauricio BautistaPas encore d'évaluation

- Reducción Del Consumo de Energía en Los Procesos de Minería MetalicaDocument9 pagesReducción Del Consumo de Energía en Los Procesos de Minería Metalicanelson javier perezPas encore d'évaluation

- Fabricación y Caracterización de Espumas de Alúmina para Aplicación en Quemadores Porosos RadiantesDocument15 pagesFabricación y Caracterización de Espumas de Alúmina para Aplicación en Quemadores Porosos RadiantesmaquinasbolmacPas encore d'évaluation

- Extracción de esencias por microondasDocument6 pagesExtracción de esencias por microondasJorge P SejasPas encore d'évaluation

- BoruracionDocument18 pagesBoruracionJuanBarbosaPas encore d'évaluation

- Aplicaciones de Microondas A Arenas Bituminosas y PetróleoDocument21 pagesAplicaciones de Microondas A Arenas Bituminosas y PetróleoAntonio SanchezPas encore d'évaluation

- Tarea Conformado de MetalesDocument2 pagesTarea Conformado de MetalesIsai Keoma Chirinos DiazPas encore d'évaluation

- Grupo 10 Procesamiento de Polvos MetalicosDocument14 pagesGrupo 10 Procesamiento de Polvos MetalicosSergio GutierrezPas encore d'évaluation

- Introducción al imán de neodimio: fabricación y aplicacionesDocument6 pagesIntroducción al imán de neodimio: fabricación y aplicacionesTite PáezPas encore d'évaluation

- Solucion 3 Examen de PiroDocument14 pagesSolucion 3 Examen de PiroClaudio Licla QuispePas encore d'évaluation

- Secado de Papel Con MicroondasDocument14 pagesSecado de Papel Con MicroondasAlvaro J Manosalva AngaritaPas encore d'évaluation

- Informe FinalDocument29 pagesInforme FinalGabriela OlmosPas encore d'évaluation

- John - Montiel T.4 Propiedades Térmicas de Los Materiales.Document14 pagesJohn - Montiel T.4 Propiedades Térmicas de Los Materiales.tomas andres gonzalez mancillaPas encore d'évaluation

- LAB - 2 Polvos MetálicosDocument21 pagesLAB - 2 Polvos MetálicosBryan100% (1)

- Introd. PirometalúrgiaDocument50 pagesIntrod. PirometalúrgiaJose Luis HuamanPas encore d'évaluation

- Soldadura Artistica Con TermoplasticosDocument21 pagesSoldadura Artistica Con TermoplasticosAngelaPas encore d'évaluation

- Cuestionario Pulvimetalurgia y Soldadura Dina BurgosDocument13 pagesCuestionario Pulvimetalurgia y Soldadura Dina BurgosfrancojanPas encore d'évaluation

- Monografia de HornosDocument17 pagesMonografia de HornosMendoza DavidPas encore d'évaluation

- Informe N°3 Desintegracion Mecanica de Un SolidoDocument18 pagesInforme N°3 Desintegracion Mecanica de Un Solidoramiro100% (1)

- Pyro 2008Document109 pagesPyro 2008Alejandro A GuerreroPas encore d'évaluation

- Etapas de La PirometalurgiaDocument12 pagesEtapas de La PirometalurgiaMishell Huaman MendozaPas encore d'évaluation

- Materiales CeramicosDocument8 pagesMateriales CeramicosLuis AngelPas encore d'évaluation

- OsorioRasconDavidAlejandro EnsayoDocument5 pagesOsorioRasconDavidAlejandro EnsayoAlex OsrPas encore d'évaluation

- Ingeniería de procesos siderúrgicos: La experiencia de AHMSAD'EverandIngeniería de procesos siderúrgicos: La experiencia de AHMSAPas encore d'évaluation

- Procesos de transformación de la fibra de vidrio (1): Contacto a mano. Proyección simultáneaD'EverandProcesos de transformación de la fibra de vidrio (1): Contacto a mano. Proyección simultáneaPas encore d'évaluation

- Invent A RioDocument3 pagesInvent A RiotayzerozPas encore d'évaluation

- Informe Final Mesa de Diálogo Minas Conga - Publicar - 0Document40 pagesInforme Final Mesa de Diálogo Minas Conga - Publicar - 0tayzerozPas encore d'évaluation

- Diagrama de Pourbaix Oro PeruDocument1 pageDiagrama de Pourbaix Oro PerutayzerozPas encore d'évaluation

- Anm Estrategia Social Pertinente Sostenible para Sector MineroDocument38 pagesAnm Estrategia Social Pertinente Sostenible para Sector MinerotayzerozPas encore d'évaluation

- Informe Isa 2014Document448 pagesInforme Isa 2014tayzerozPas encore d'évaluation

- Presentacion Actualizacion de Las Normas PDFDocument49 pagesPresentacion Actualizacion de Las Normas PDFDiana RocíoPas encore d'évaluation

- Adm y PDMDocument57 pagesAdm y PDMtayzerozPas encore d'évaluation

- Recuperar Baterias (POR DAVID MJ) GTEL WWW - Energia-Libre - InfoDocument7 pagesRecuperar Baterias (POR DAVID MJ) GTEL WWW - Energia-Libre - InfoRaul TixePas encore d'évaluation

- ANEXO ChimuDocument31 pagesANEXO ChimutayzerozPas encore d'évaluation

- MiningDocument16 pagesMiningArnaldo Enrique Rojas CortesPas encore d'évaluation

- Formulación 11Document1 pageFormulación 11tayzerozPas encore d'évaluation

- Iso 9001 - 2015Document16 pagesIso 9001 - 2015JosueChavezPas encore d'évaluation

- Zinc Mine Rolo GiaDocument1 pageZinc Mine Rolo GiaCarlos AlbertoPas encore d'évaluation

- Informe de Sostenibilidad 2013 AntaminaDocument42 pagesInforme de Sostenibilidad 2013 AntaminaAura BluePas encore d'évaluation

- Planta de ZENITH Molino MTW175 en Mexico PDFDocument9 pagesPlanta de ZENITH Molino MTW175 en Mexico PDFtayzerozPas encore d'évaluation

- Trabajo de HidrometaDocument10 pagesTrabajo de HidrometatayzerozPas encore d'évaluation

- Biolixiviaciondelcobre 130411110606 Phpapp02Document35 pagesBiolixiviaciondelcobre 130411110606 Phpapp02Walter Andrés Orquera100% (1)

- El Vernier y El Tornillo Micrométrico PDFDocument5 pagesEl Vernier y El Tornillo Micrométrico PDFOscar D GaleaPas encore d'évaluation

- Cuadros de MatlabDocument2 pagesCuadros de MatlabtayzerozPas encore d'évaluation

- Proceso Productivo Antamina PDFDocument2 pagesProceso Productivo Antamina PDFtayzerozPas encore d'évaluation

- Influencia de la distribución de tamaño de burbujas en la recuperación de cobreDocument6 pagesInfluencia de la distribución de tamaño de burbujas en la recuperación de cobretayzerozPas encore d'évaluation

- Mat CuaderDocument3 pagesMat CuadertayzerozPas encore d'évaluation

- Ing Roberto Alejandro Talledo VilelaDocument30 pagesIng Roberto Alejandro Talledo VilelatayzerozPas encore d'évaluation

- SAW Shougang Hierro PerúDocument2 pagesSAW Shougang Hierro PerútayzerozPas encore d'évaluation

- An TaminaDocument36 pagesAn Taminaaxel_gutierrez_11Pas encore d'évaluation

- Expresiones Tipicas de La Velocidad de CorrosionDocument19 pagesExpresiones Tipicas de La Velocidad de CorrosiontayzerozPas encore d'évaluation

- Barona FoDocument219 pagesBarona FoWilliam ThompsonPas encore d'évaluation

- Corrosion Elctroquimica - Velocidad de CorrosionDocument34 pagesCorrosion Elctroquimica - Velocidad de CorrosiontayzerozPas encore d'évaluation

- Informe Laboratorio - Física 2 FinalDocument10 pagesInforme Laboratorio - Física 2 FinalCami Andrews JuliPas encore d'évaluation

- Prueba Diagnostica 5toDocument4 pagesPrueba Diagnostica 5toJose Luis100% (1)

- Cálculo Térmico y Balance Térmico de MciDocument14 pagesCálculo Térmico y Balance Térmico de MciGerman Junior Diaz DonadoPas encore d'évaluation

- CN Planif DCD 4toDocument49 pagesCN Planif DCD 4tolouveraPas encore d'évaluation

- Informe Energía TérmicaDocument12 pagesInforme Energía TérmicaFredy Cruz100% (2)

- Simulacion UnidDocument144 pagesSimulacion Unidfran caceresPas encore d'évaluation

- CPT Fap Proteccion Contra Sobretensiones CSH1 50Document2 pagesCPT Fap Proteccion Contra Sobretensiones CSH1 50Daniel Villamil ArdilaPas encore d'évaluation

- Campos ConservativosDocument4 pagesCampos Conservativosemmanuel castilloPas encore d'évaluation

- Taller de Maquinas Grupo 3Document4 pagesTaller de Maquinas Grupo 3yamidPas encore d'évaluation

- Denominación de bornes según DIN 72.552Document3 pagesDenominación de bornes según DIN 72.552Marco LópezPas encore d'évaluation

- 7 Psicología Integral y Karate-Do Propuesta Que Incluye El Ki en La Disminución de La Ansiedad PDFDocument13 pages7 Psicología Integral y Karate-Do Propuesta Que Incluye El Ki en La Disminución de La Ansiedad PDFCésar VillanuevaPas encore d'évaluation

- CUADERNOSDocument15 pagesCUADERNOSPedro Arreola VillarrealPas encore d'évaluation

- Arquitectura Bioclimática - IntroducciónDocument4 pagesArquitectura Bioclimática - IntroducciónluisdeviPas encore d'évaluation

- Instalaciones Calderas DomiciliariasDocument36 pagesInstalaciones Calderas DomiciliariasBerenisse Cedillo ReyesPas encore d'évaluation

- ProductoComponentes CANVADocument3 pagesProductoComponentes CANVAdaviddelacruzosorioPas encore d'évaluation

- Motores de inducción: ejercicios y preguntas de repasoDocument47 pagesMotores de inducción: ejercicios y preguntas de repasoNixon Teran80% (5)

- Ejercicios de TermodinámicaDocument14 pagesEjercicios de TermodinámicaCriMarGue0% (1)

- Ahorro de EnergíaDocument19 pagesAhorro de EnergíaErikaPas encore d'évaluation

- Carecterizacion de Los Combustibles en EcuadorDocument9 pagesCarecterizacion de Los Combustibles en EcuadorkarinaselenevelezPas encore d'évaluation

- AxzxzzzDocument2 pagesAxzxzzzSebastian PalaciosPas encore d'évaluation

- EN2 - Ejemplo Resuelto - Cálculo de Un Ciclo de Vapor Con RecalentamientoDocument8 pagesEN2 - Ejemplo Resuelto - Cálculo de Un Ciclo de Vapor Con RecalentamientoFacu AsiPas encore d'évaluation

- Calculo de Calibre de Alimentador para Los Motores m1Document5 pagesCalculo de Calibre de Alimentador para Los Motores m1Nahori ChunPas encore d'évaluation

- Calderas IndustrialesDocument11 pagesCalderas IndustrialesRober Moises Chumbe SoveroPas encore d'évaluation

- Energía Linterna - Diseña Soluciones...Document7 pagesEnergía Linterna - Diseña Soluciones...Maylin LttPas encore d'évaluation

- MatDocument240 pagesMatroyeramaPas encore d'évaluation

- Arranque de MotoresDocument20 pagesArranque de MotoresJose Gabriel Torrealba OropezaPas encore d'évaluation

- TA 2. 201720 El Motor de CIA AutomotrizDocument46 pagesTA 2. 201720 El Motor de CIA AutomotrizFreddy AyalaPas encore d'évaluation

- Los Cuatro Caminos de Acceso A Lo Profundo en La Escuela de SiloDocument8 pagesLos Cuatro Caminos de Acceso A Lo Profundo en La Escuela de SilodeliraliranPas encore d'évaluation