Académique Documents

Professionnel Documents

Culture Documents

Comando Microcontrolador para Elevador de Carga

Transféré par

sidney pereira dos santosCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Comando Microcontrolador para Elevador de Carga

Transféré par

sidney pereira dos santosDroits d'auteur :

Formats disponibles

Comando microcontrolado

ARTIGO Opara

RIGINAL

elevador

/ ORIGINAL

deAcarga

RTICLE

Comando microcontrolado para elevador de carga*

Microcontrolled command for load elevator

Kleber Jos Rodrigues Vieira**

Miguel Angel Chincaro Bernuy***

**

***

Bacharel em Engenharia da Computao Universidade Norte do Paran (UNOPAR).

e-mail: <kleberj@hotmail.com>

Mestre em Engenharia Eltrica (UFMG).

Docente da Universidade Norte do Paran

(UNOPAR) e do Centro Federal de Educao

Tecnolgica do Paran (CEFET-PR).

e-mail: <miguel.bernuy@unopar.br>

<chincaro@cp.cefetpr.b>

Resumo

Este artigo aborda uma viso do trabalho de pesquisa sobre um comando para

elevador de carga controlado por meio de um microcontrolador PIC. O trabalho

visa oferecer solues para sistemas de elevao de carga, aplicando a tecnologia

dos microcontroladores no controle das funes do equipamento, sendo possvel

aumentar a quantidade de funes controladas alm de atingir um alto ndice de

confiabilidade e segurana. A abordagem prev os problemas no controle de

elevadores de carga comandados por painis eltricos e oferece solues

baseadas na tecnologia dos microcontroladores, associados a circuitos

eletrnicos.

Palavras chave: Microcontroladores. PIC 16F877A. Elevador de carga.

)>IJH=?J

This article presents a research work on command for a load elevator controlled

by means of a microcontroller PIC. The work aims at offering solutions for systems

of load rise, applying the technology of microcontrollers to the control of the

equipment functions, so that it is possible to increase the amount of controlled

functions, besides achieving high levels of trustworthiness and security. The

work foresees the problems in the control of load elevators commanded by

electrical panels and offers solutions based on the technology of microcontrollers

associated with electronic circuits.

Key words: Microcontrollers. PIC 16F877A. Load elevator.

1 Introduo

A competitividade crescente e o desenvolvimento

tecnolgico criaram a necessidade de se desenvolver

melhorias contnuas nos processos de automao

industrial, buscando melhorar o rendimento do sistema

como um todo. Por outro lado, sempre que os sistemas

dedicados no apresentem um desempenho compatvel

com uma determinada aplicao especfica, ou ainda,

com a flexibilidade requerida, devem-se desenvolver

sistemas dedicados utilizando microcontroladores

(OGATA, 2001; DORF; BISHOP, 2001).

A tecnologia dos microcontroladores encontra-se

atualmente em grande cresscimento e passou a ser

um grande aliado das empresas para alcanar uma

maior competitividade no mercado. Novas tcnicas de

controle baseadas em microeletrnica e o emprego de

microcontroladores nos controles lgicos de diversos

equipamentos permitiram que a rea de controles

microcontrolados tivesse um crescimento significativo

nos ltimos anos.

Do ponto de vista tecnolgico, microcontrolador

um pequeno componente eletrnico, dotado de uma

inteligncia programvel, utilizado no controle de

*

processos lgicos. Os controles so chamados lgicos,

pois a operao do sistema baseia-se nas aes lgicas

que devem ser executadas, dependendo do estado dos

perifricos de entrada e/ou sada. O microcontrolador

programvel, pois toda a lgica de operao estruturada

na forma de um programa e gravada dentro do componente

e, a cada vez que este for alimentado, o programa

interno ser executado; pode ser considerado pequeno,

pois em uma nica pastilha de silcio encapsulada, tmse todos os componentes necessrios para o controle

de um processo, ou seja, est provido internamente de

memria de programa, memria de dados, portas de

entrada e/ou sada paralelas, timers, contadores,

conversores analgico-digitais, entre outros, ao contrrio

dos microprocessadores que, apesar de possuir uma

Unidade Lgica (UL) muito mais poderosa, no

possuem todos esses recursos em uma nica pastilha

(SOUZA, 2000).

Baseado nesta gama de recursos, este projeto de

pesquisa tem como objetivo principal buscar a

simplificao e o aumento da eficincia dos comandos

eletroeletrnicos de Elevadores de Carga, atravs do

desenvolvimento de uma placa de circuitos controlada

Este trabalho foi desenvolvido por pesquisadores do Projeto Sistemas de Instrumentao, Automao e Controle com o apoio do

Programa de Iniciao Cientifica da UNOPAR e da empresa Elevadores Atlas Schindler SA.

VIEIRA, K. J. R.; BERNUY, M. A. C. / UNOPAR Cient., Cinc. Exatas Tecnol., Londrina, v. 2/3, n. 1, p. 29-41, nov. 2003/2004

29

Comando microcontrolado para elevador de carga

por um microcontrolador PIC 16F877A, que far a varredura

dos sensores e botes existentes no equipamento e,

atravs de uma programao especfica, far o controle

dos acionamentos do mesmo. A motivao principal

para esta pesquisa a inexistncia de comandos

microcontrolados no mercado de elevadores de carga,

fabricados por pequenas empresas do setor. Neste

trabalho, pretende-se demonstrar a viabilidade da

evoluo tecnolgica em sistemas controlados por

circuitos eltricos, com a implementao da lgica de

controle atravs de microcontroladores associados a

circuitos eletrnicos, sendo que possvel atingir um

alto grau de confiabilidade no controle de equipamentos

mecnicos e em processos em geral, cada um deles

com suas prprias questes de padronizao, recursos,

custos, obsolescncia etc.

2 O Elevador Proposto

O elevador de carga, tambm conhecido como

monta-carga, um equipamento utilizado para a

movimentao vertical de cargas, entre dois nveis no

mnimo. Foi o precursor dos elevadores residenciais

atuais, porm seu uso continua sendo importante na

indstria e no comrcio atual, para a elevao de cargas

entre diferentes nveis de piso de empresas e lojas,

alm do importante uso em sistemas de armazenamento

vertical em almoxarifados (ARQUITETURA..., 1999).

Estes elevadores, em sua maioria, servem somente dois

pavimentos, devido sua simplicidade de construo e

limitao tcnica e de custo. Utilizam comandos

eltricos simples com chaves mecnicas nos fins-decurso e travas mecnicas para as portas. Seu

movimento feito atravs de fusos roscados ou atravs

de polias e cabos de ao e, em alguns casos, utilizam

freio eletromagntico para parada da cabina. O comando

desses elevadores realizado atravs de circuitos

eltricos que comandam toda a lgica do equipamento.

Qualquer ampliao tecnolgica ou implantao de

algum recurso adicional resulta em um aumento

significativo de custo do comando, em decorrncia do

custo dos componentes eltricos e da falta de recursos

tecnolgicos que os circuitos eltricos oferecem como

armazenamento em memria, por exemplo.

O elevador desenvolvido neste trabalho ter as

seguintes caractersticas:

1. Atender quatro andares;

2. A Chamada ser feita atravs de um conjunto de

botes existentes em cada andar, podendo o

comando armazenar vrias chamadas ao mesmo

tempo e atend-las conforme uma seqncia prdeterminada.

3. O nivelamento da cabina com o pavimento ser

feito atravs de sensores pticos;

4. Possuir duas micro-chaves fim-de-curso, uma

superior e uma inferior, as quais identificaro que

a cabina ultrapassou o curso superior ou inferior;

5. Possuir sinalizaes em cada pavimento, que

iro indicar o momento em que a cabina pode

ser acessada e se existem chamadas a serem

atendidas pelo elevador;

6. Ter o fechamento automtico da porta da cabina.

30

2.1 Projeto do elevador

Aps o estudo detalhado do funcionamento dos

elevadores, como suas caractersticas mecnicas,

eltricas e lgica de funcionamento, foi possvel

desenvolver o projeto de um elevador de carga controlado

por um microcontrolador PIC 16F877A. O projeto foi

dividido em alguns subprojetos para facilitar seu

desenvolvimento e haver a possibilidade de se

desenvolver algumas etapas em paralelo.

O Circuito Bsico foi a primeira etapa: foi possvel

traar um modelo de elevador proposto e suas partes,

baseado no funcionamento dos elevadores existentes.

O Projeto Mecnico veio em seguida, determinando

o tamanho da maquete em funo dos motores,

sensores, botes e sinalizaes do elevador a fim de

manter uma coerncia na escala. Este foi mudado

durante o desenvolvimento do elevador para ser

adequada a disponibilidade de materiais e ajustes no

circuito eletrnico e no programa do microcontrolador.

O Projeto do Hardware foi responsvel por interligar

os LEDs, sensores e botes na placa de circuito onde

se encontrava ligado o microcontrolador PIC. O circuito

de alimentao do microcontrolador, a fonte de

alimentao e o drive de potncia para acionamento

dos motores foram desenvolvidos tambm nesta etapa.

O Projeto do Software foi a parte responsvel pela

programao e gravao do microcontrolador a partir

de uma lgica de funcionamento predefinida.

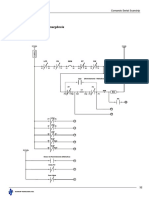

2.1.1 O circuito bsico

Em primeira instncia, foram elaborados os primeiros

rascunhos da diagramao dos esquemticos bsicos

do circuito. Eles foram concebidos a partir do levantamento

do funcionamento de elevadores residenciais e de carga.

Tomando por base os principais perifricos de um

elevador, elaborou-se um diagrama que mostra os

blocos necessrios para a implementao de um circuito

real de um elevador de carga. O projeto do software foi

dividido em sete blocos distintos como pode ser observado

no Diagrama 1, pois, assim, o desenvolvimento do

programa e da placa de circuito seria facilitado.

Os botes de chamada e de emergncia tm como

funo a entrada das chamadas feitas pelo usurio do

elevador e a parada do equipamento em situaes de

emergncia respectivamente. Os sensores tm como

funo a entrada de dados correspondente situao

em que se encontram a cabina e a porta do elevador.

Os sensores dos andares, da porta da cabina e de fimde-curso tm como objetivo informar o nivelamento da

cabina no andar, o estado da porta e se a cabina excedeu

o percurso pr-programado por alguma falha. Este

conjunto de sensores e botes so as entradas do

microcontrolador.

Os controles do motor e do freio da cabina so

responsveis por converter o sinal digital do

microcontrolador em sinais eltricos com potncia

adequada para acionar os rels que controlam o

movimento dos mesmos. O controle do motor da porta

da cabina responsvel por converter o sinal digital do

microcontrolador em sinais eltricos com potncia

VIEIRA, K. J. R.; BERNUY, M. A. C. / UNOPAR Cient., Cinc. Exatas Tecnol., Londrina, v. 2/3, n. 1, p. 29-41, nov. 2003/2004

Comando microcontrolado para elevador de carga

Botes de Chamada

Boto de Emergncia

(Entrada de dados)

Sensores dos andares

Sensores da porta

Sensores fim-de-curso

(Entrada de dados)

Controle do motor

e freio da cabina

(Sada de dados)

Gerenciamento

por

Microcontrolador

Controle do motor

da porta da cabina

(Sada de dados)

Armazenamento das Chamadas

(Entrada e sada de dados)

Sinalizaes

(Sada de dados)

Diagrama 1. Blocos do esboo inicial.

adequada para o movimento do motor correspondente

e as sinalizaes so responsveis por informar ao

usurio o momento em que a cabina est apta a ser

acessada e se existem chamadas na memria do

elevador. Este conjunto de controles e sinalizaes so

as sadas do microcontrolador.

O armazenamento das chamadas a parte

responsvel por memorizar as chamadas feitas pelo

usurio, mesmo que o elevador esteja em movimento.

Por necessitar de pouco espao em memria para o

armazenamento das chamadas, esta ficar na prpria

memria do microcontrolador.

O gerenciamento por microcontrolador faz todo o

controle lgico e funcional do equipamento, ou seja,

possui vrias funes relacionadas s chamadas feitas

pelo usurio: o armazenamento das chamadas na

memria do microcontrolador, o movimento do elevador

para atender estas chamadas em uma seqncia lgica

adequada, alm do tratamento para falhas mecnicas

e eltricas e do acionamento da parada de emergncia.

medio no rel, constatou-se que ele consumia uma

corrente de 70mA para acionar a bobina. Para gerar

esta tenso e corrente, foi utilizado um transistor NPN

2N2222, com VCBO 60V mx., VCEO 30V mx. e IC

800mA mx., pois este aciona com uma certa folga o

rel. Outro ponto importante observado foi a corrente

reversa gerada quando a bobina do rel desenergizada

em decorrncia da impedncia da bobina. Para que esta

tenso no danifique o transistor ou at mesmo o

microcontrolador, um diodo (D2) em corte foi ligado na

entrada da bobina; assim, quando a bobina for

desenergizada, um pequeno curto circuito consome

esta tenso. Foi limitada a corrente em todas as

entradas do microcontrolador, utilizando-se resistores

de 10KW. Deste modo, Assim, qualquer pico de tenso

dissipado no resistor, garantindo a integridade dos

pinos do microcontrolador. O Diagrama 2 ilustra o

circuito proposto, onde R1 = 10KW, R2 = 2,2KW, Q1 =

2N2222, D1 = LED 5mm, D2 = 1N4007.

2.1.2 Projeto Mecnico

Para a demonstrao do funcionamento do comando,

foi construda uma maquete que possui todas as

caractersticas e todos os perifricos de um elevador

de carga. A Foto 1 mostra os detalhes da maquete

desenvolvida.

2.1.3 Projeto do Hardware

No desenvolvimento do projeto do hardware, os

principais pontos a serem observados foram o uso de

resistores para limitar a corrente nos LEDs, o uso de

resistores para limitar a corrente nas portas de entrada

do microcontrolador, bem como o uso de capacitores

para que a tenso de alimentao, aps ser retificada,

no tivesse uma oscilao prejudicial.

Um pino do microcontrolador no tem potncia

suficiente para acionar diretamente um motor. Para isso,

so utilizados drivers de potncia e, no caso deste

projeto, o ponto de partida foi o rel adquirido para a

alimentao e a comutao dos motores. O Rel da

marca METALTEX, modelo TM4RC3, resiste corrente

mxima de 5A entre os pinos Comum (CM), Normal

Aberto (NA) e Normal Fechado (NF), tem isolamento

para 250V, possui quatro conjuntos de pinos e

acionado por uma bobina de 24Vcc. Depois de feita a

Foto 1. Maquete do elevador.

VIEIRA, K. J. R.; BERNUY, M. A. C. / UNOPAR Cient., Cinc. Exatas Tecnol., Londrina, v. 2/3, n. 1, p. 29-41, nov. 2003/2004

31

Comando microcontrolado para elevador de carga

em um andar solicitado feita atravs de Interrupes

Externas.

2.1.4.2 Inicializao do microcontrolador

Diagrama 2. Modelo do drive de potncia.

Aps a definio de todo o circuito eletrnico e de

seus componentes, um desenho esquemtico foi criado

e uma placa de circuito impresso (PCI) foi desenhada

com o auxlio do software ExpressPCB. A PCI foi

fabricada atravs do processo de de silkscreen. Para a

soldagem dos componentes na PCI, cuidados com a

polaridade e o excesso de temperatura nos componentes,

solda fria, entre outros, foram cuidadosamente observados.

A PCI pode ser observada na Foto 2.

2.1.4 Projeto do Software

Para facilitar a programao do microcontrolador,

inicialmente foi criado um fluxograma macro para

exemplificar toda a lgica de funcionamento do elevador

e, em seguida, cada parte foi detalhada e refinada.

Alguns problemas lgicos foram explicitados e corrigidos

ainda nesta fase, proporcionando uma economia

significativa de tempo. Ento, o prximo passo foi

transcrever o fluxograma em linguagem Assembly e

fazer os testes e as correes necessrias no programa.

Para melhor compreenso dos fluxogramas, foi

criada uma tabela contendo as siglas dos principais

pinos do microcontrolador (Quadro 1) e de algumas flags

que foram utilizadas para o desenvolvimento do software.

Ao iniciar o sistema, o software faz a inicializao de

todas as funes do microcontrolador, definindo cada um

dos pinos: entrada ou sada, digitais ou analgicos. Define

tambm os temporizadores que sero usados, as

interrupes, inicia as variveis, dentre outras coisas. Mas,

ao se ligar fonte de alimentao, esta pode demorar alguns

milissegundos para que consiga atingir sua tenso nominal

de sada. Isso acontece pela utilizao de capacitores de

filtro para a eliminao de ripple (SOUZA, 2000). Um

exemplo de retardo da fonte pode ser observado no Grfico

1. Neste grfico, mostrado o que acontece quando se

liga uma fonte de alimentao, nota-se que, entre o tempo

T0 (tempo inicial) e TF (tempo final), h uma rampa onde a

tenso sobe gradativamente at atingir o seu nvel nominal.

Como o datasheet do microcontrolador garante que ele

funciona entre 2 e 6 volts, esta rampa poderia causar srias

complicaes na inicializao do mesmo. Caso esta rampa

dure 10 ms, neste tempo, um microcontrolador PIC

16F877A, trabalhando com um cristal de 4MHz, conseguiria

executar mais de 10 mil instrues. Como neste tempo a

tenso de alimentao no estvel, provavelmente

ocorreriam erros na execuo destas instrues.

2.1.4.1 Fluxograma principal

Conforme mostrado no Fluxograma 1, ao iniciar o

sistema, o software faz a inicializao do microcontrolador.

Em seguida, faz uma varredura de todas os sensores

para verificar a posio da cabina, posicionando-a no

1 andar e limpando a memria. Ento, o software entra

em Looping, armazenando as chamadas na memria

do microcontrolador, disparando movimento enquanto

houver chamadas no atendidas. A parada da cabina

Grfico 1. Exemplo de estabilizao da fonte.

Foto 2. Placa de circuito impresso.

32

VIEIRA, K. J. R.; BERNUY, M. A. C. / UNOPAR Cient., Cinc. Exatas Tecnol., Londrina, v. 2/3, n. 1, p. 29-41, nov. 2003/2004

Comando microcontrolado para elevador de carga

Sigla

LDPC

AFPC

LDM

SM

LDF

S1A

S1C

S2A

S2C

S3A

S3C

S4A

S4C

BT1

BT2

BT3

BT4

SEN1

SEN2

SEN3

SEN4

SFCINF

SFCSUP

SPA

SPF

BTERM

MEM_1

MEM_2

MEM_3

MEM_4

Descrio

Liga e desliga a porta da cabina

Abre e fecha a porta da cabina

Liga e desliga motor

Sentido do motor

Liga e desliga freio

Sinalizao do 1 andar Anodo

Sinalizao do 1 andar Catodo

Sinalizao do 2 andar Anodo

Sinalizao do 2 andar Catodo

Sinalizao do 3 andar Anodo

Sinalizao do 3 andar Catodo

Sinalizao do 4 andar Anodo

Sinalizao do 4 andar Catodo

Boto 1 andar

Boto 2 andar

Boto 3 andar

Boto 4 andar

Sensor do 1 andar

Sensor do 2 andar

Sensor do 3 andar

Sensor do 4 andar

Sensor fim-de-curso inferior

Sensor fim-de-curso superior

Sensor porta aberta

Sensor porta fechada

Boto de emergncia

Flag que armazena chamadas 1 andar

Flag que armazena chamadas 2 andar

Flag que armazena chamadas 3 andar

Flag que armazena chamadas 4 andar

Alto (=1)

Liga

Abre

Liga

Sobe

Liga

Verde

Vermelho

Verde

Vermelho

Verde

Vermelho

Verde

Vermelho

On

On

On

On

On

On

On

On

On

On

On

On

On

c/ cham.

c/ cham.

c/ cham.

c/ cham.

Baixo (=0)

Desliga

Fecha

Desliga

Desce

Desliga

Vermelho

Verde

Vermelho

Verde

Vermelho

Verde

Vermelho

Verde

Off

Off

Off

Off

Off

Off

Off

Off

Off

Off

Off

Off

Off

s/ cham.

s/ cham.

s/ cham.

s/ cham.

Quadro 1. Siglas dos pinos do microcontrolador.

Fluxograma 1. Macro do programa principal.

VIEIRA, K. J. R.; BERNUY, M. A. C. / UNOPAR Cient., Cinc. Exatas Tecnol., Londrina, v. 2/3, n. 1, p. 29-41, nov. 2003/2004

33

Comando microcontrolado para elevador de carga

possvel evitar que o microcontrolador seja

inicializado antes de a tenso da fonte ficar estvel e,

para isto, clssica a utilizao de circuitos de reset

automtico no microcontrolador. Um circuito deste tipo

denominado Power-On Reset.

Outra maneira de evitar a inicializao precoce

utilizando um temporizador interno especialmente

desenvolvido para esta aplicao. Como observado

anteriormente, o microcontrolador utilizado possui um

temporizador em seu hardware, o Power-Up Timer

(PUT). Este dispositivo gera um atraso fixo de 72ms e

o seu controle feito pelo pino 1. Quando se aplica um

nvel alto neste pino, o microcontrolador reiniciado.

Aps a inicializao, o PUT entra em ao, s liberando

o microcontrolador aps o tempo de atraso e sua nica

desvantagem que seu tempo fixo; assim, se for

necessrio um tempo maior, imprescindvel o uso do

circuito PUT. No caso da aplicao em um comando

de elevador, o tempo de 72 milissegundos suficiente.

2.1.4.3 Referenciamento da cabina do elevador

Conforme mostra o Fluxograma 2, aps iniciar o

sistema, o software faz o reconhecimento da posio

da cabina do elevador, posiciona a mesma no primeiro

pavimento e abre sua porta. Ento, ele zera todas as

flags onde so armazenadas as chamadas feitas pelo

usurio, deixando a memria de chamada limpa e novas

interrupes so configuradas. Esta uma operao que

somente ocorre quando o microcontrolador reiniciado.

2.1.4.4 Controle dos movimentos da cabina

Para efetuar o controle do movimento da cabina, o

software trabalha dentro de um looping verificando se

existe alguma flag de memria de chamada setada (igual

a 1). Em caso afirmativo, verifica-se se a cabina j est

em movimento e, se estiver, volta para o looping, pois o

movimento da cabina ser interrompido. Caso a cabina

esteja parada, as rotinas FECHA PORTA, SINALIZAO,

Fluxograma 2. Referenciamento da cabina.

34

VIEIRA, K. J. R.; BERNUY, M. A. C. / UNOPAR Cient., Cinc. Exatas Tecnol., Londrina, v. 2/3, n. 1, p. 29-41, nov. 2003/2004

Comando microcontrolado para elevador de carga

SETA DESTINO e DISPARA MOVIMENTO so chamadas

para que se inicie o movimento da cabina. A estrutura

da rotina de Controle dos Movimentos pode ser vista no

Fluxograma 1.

2.1.4.4 Controle do motor da cabina

Depois de identificada a necessidade de colocar a

cabina em movimento ou par-la, o software faz o

controle nos pinos LDF e LDM, que controlam o freio

de parada e motor do redutor respectivamente. Tambm

programada uma rotina de tempo para que a ao de

liberar freio e acionar o motor no seja feita quase que

instantaneamente, se for levado em conta o tempo de

ciclo de somente um milissegundo do microcontrolador

e que levaria alguns ciclos para tal operao. O tempo

serve tambm para criar um tempo entre o corte de

alimentao do motor e o acionamento do freio do motor,

para no gerar desaceleraes bruscas na cabina do

elevador. O fluxo das rotinas DISPARA MOVIMENTO e

PRA MOVIMENTO podem ser observadas no

Fluxograma 3.

Fluxograma 4. Controle do motor da porta da cabina.

2.1.4.7 Tratamento das interrupes

Fluxograma 3. Controle do motor da cabina.

2.1.4.6 Abertura e fechamento da porta da cabina

As rotinas ABRE PORTA e FECHA PORTA fazem

o controle da abertura e do fechamento da porta da

cabina. Na rotina ABRE PORTA, primeiramente

avaliado o estado do pino SPA para verificar se a porta

j no se encontra aberta, ento os pinos AFPC e LDPC

so setados para ligar o motor da porta e feita a leitura

no pino SPA at que este se encontre setado. Ento,

dado um clear no pino LDPC para que o motor da porta

pare. J na rotina FECHA PORTA, primeiramente

avaliado o estado do pino SPF para verificar se a porta

j no se encontra aberta; dado um clear no pino

AFPC, o pino LDPC setado para ligar o motor da

porta e feita a leitura no pino SPF at que este se

encontre setado. Ento, dado um clear no pino LDPC

para que o motor da porta pare. O fluxo das rotinas

ABRE PORTA e FECHA PORTA podem ser observadas

no Fluxograma 4.

Enquanto que as rotinas do software colocam a

cabina em movimento, controlam a porta da cabina e

as sinalizaes, as interrupes so responsveis por

identificar as chamadas e carregar a memria, controlar

todas as paradas da cabina do elevador e identificar

uma situao de emergncia. As interrupes utilizadas

so a interrupo de Timer0, interrupo de Timer2 e

interrupo por mudana de estado. O fluxo principal

das rotinas de interrupes pode ser observado no

Fluxograma 5.

Quando a cabina acionar algum dos sensores de

pavimento (SEN1, SEN2, SEN3 e SEN4), ligados nas

portas RB4, RB5, RB6 e RB7 respectivamente, a

interrupo por mudana de estado ativada desviando

o programa para uma rotina que ir avaliar a combinao

dos estados das portas RB4, RB5, RB6 e RB7 e das

flags MEM_1, MEM_2, MEM_3 e MEM_4. A combinao

de estados entre as portas e as flags pode parar a

cabina em um andar solicitado ou deixar que ela

continue em movimento. O Fluxograma 5 mostra a

estrutura da interrupo por mudana de estado.

A interrupo de Timer0 controla os botes de

chamada e os LEDs so indicadores da memria de

chamada. A cada 2ms (milissegundos), o contador do

Timer0 estoura e o programa desvia para uma rotina

que muda os pinos para a entrada, faz a leitura do

estado dos botes, muda os pinos novamente para a

sada e atualiza os LEDs da memria de chamadas.

Aps lido um boto de chamada, o software verifica se

a flag de memria correspondente ao andar solicitado

est em baixo (=0) e, caso positivo, seta a flag

correspondente. Caso contrrio, ele ignora uma nova

chamada para no perder tempo armazenando-a na

memria. Outro fator importante a programao de

VIEIRA, K. J. R.; BERNUY, M. A. C. / UNOPAR Cient., Cinc. Exatas Tecnol., Londrina, v. 2/3, n. 1, p. 29-41, nov. 2003/2004

35

Comando microcontrolado para elevador de carga

um filtro de tempo para a leitura do boto, ou seja, para

considerarmos que o boto foi realmente pressionado,

o pino relativo ao boto checado vrias vezes seguidas.

Quanto mais vezes checadas, mais tempo o boto deve

ser realmente pressionado para efetuar a funo. O

Fluxograma 7 mostra a estrutura da interrupo doTimer0.

A interrupo de Timer2 controla o boto de

emergncia e as chaves fim-de-curso inferior e superior.

A cada 10ms (milissegundos), o contador do Timer2

estoura e o programa desvia para uma rotina que faz a

varredura no boto e nos sensores e, caso algum destes

esteja acionado, o programa interrompe o movimento

da cabina e da porta, desvia para uma rotina que emite

um sinal de erro. Caso contrrio, ele ignora uma nova

chamada para no perder tempo armazenando-a na

memria. O filtro de tempo para a leitura do boto e dos

sensores tambm necessrio neste caso. O Fluxograma

8 mostra a estrutura da interrupo doTimer2.

2.1.4.8 Controle do destino

Quando a rotina SETA DESTINO chamada, o

programa avalia inicialmente em qual pavimento a cabina

se encontra, ou seja, qual sensor de pavimento est

acionado, depois o sentido do movimento anterior e

finalmente qual flag de memria de chamada est

setada para decidir qual ser o sentido do movimento

da cabina (sobe ou desce). Conforme a combinao

destas variveis, o pino Sentido do Motor (SM) setado

(igual a 1) ou ressetado (igual a 0). O fluxo das rotinas

de SETA DESTINO pode ser observado nos

Fluxogramas 9 e 10.

Fluxograma 5. Principal da rotina de interrupes.

2.1.4.9 Controle das sinalizaes do elevador

Quando a ROTINA SINALIZAO chamada, o

programa avalia inicialmente em qual pavimento a cabina

se encontra e depois a situao da porta da cabina, para

decidir qual ser a sinalizao a ser mostrada (Verde

para porta aberta ou Vermelha para a porta fechada). A

sinalizao do elevador ser feita atravs da polarizao

de um LED bicolor. O fluxo da ROTINA SINALIZAO

pode ser observado nos Fluxogramas 11 e 12.

Depois de criados os fluxogramas, o microcontrolador

foi programado. Foram criadas inicialmente todas as

rotinas do programa antes de comear os testes do

programa. Houve muita dificuldade em identificar e

corrigir os problemas de uma s vez devido extenso

do programa. Desta forma, foi adotado um novo mtodo

de testes, em que cada rotina do programa era testada

independentemente no microcontrolador com auxlio de

um protoboard e inserida ao programa principal.

Posteriormente, foram feitos inmeros testes no

programa principal para verificar se havia algum tipo de

conflito aps a insero da nova rotina. Assim, os

problemas e os conflitos do programa foram sanados,

no rapidamente, mas de uma forma organizada e

contnua. Aps a programao do microcontrolador, este

foi conectado placa de circuito, interligada a todos os

perifricos da maquete e iniciaram-se os testes e os

ajustes finais de tempos de parada.

Fluxograma 6. Interrupo por mudana de estado.

36

VIEIRA, K. J. R.; BERNUY, M. A. C. / UNOPAR Cient., Cinc. Exatas Tecnol., Londrina, v. 2/3, n. 1, p. 29-41, nov. 2003/2004

Comando microcontrolado para elevador de carga

Fluxograma 7. Rotina do Timer0.

3 Discusses

Futuramente este comando para elevador de carga

pode ser melhorado com a implantao de mais

algumas funes como:

Indicador da posio da cabina do elevador.

Conjunto de sensor ptico para no deixar que a porta

da cabina feche se houver alguma barreira entre elas;

Controle de duas velocidades para o motor do

elevador, as quais, associadas a sensores de

aproximao da cabina nos andares, possibilitaro

partidas e paradas mais precisas e sem trancos.

Um controle atravs de inversor de freqncia oneraria

consideravelmente a implantao do elevador.

Sistema de segurana o qual identifica que a

velocidade do elevador est muito acima da sua

velocidade nominal, caracterizando em uma possvel

queda da cabina.

importante ressaltar que, alm dos aprimoramentos

do comando do elevador, alguns quesitos do projeto mecnico,

como freio de segurana e freio de estacionamento

normalmente fechado, so indispensveis para que este

se destine a um uso seguro nas empresas.

4 Concluses

A motivao para a realizao deste trabalho est

ligada, sobretudo, ao aperfeioamento das tcnicas de

projeto e construo de circuitos eletrnicos e automao

de equipamentos mecnicos com a utilizao de

microcontroladores. Estas tcnicas sero desenvolvidas

visando adequao aos princpios de qualidade,

VIEIRA, K. J. R.; BERNUY, M. A. C. / UNOPAR Cient., Cinc. Exatas Tecnol., Londrina, v. 2/3, n. 1, p. 29-41, nov. 2003/2004

37

Comando microcontrolado para elevador de carga

Fluxograma 8. Rotina do Timer2.

confiabilidade e custo da automao de mecanismos e

sistemas mecnicos existentes na indstria, cujo campo

de trabalho encontra-se em grande ascenso.

No caso do Elevador de Carga, esta pesquisa

fornecer subsdios tcnicos para o desenvolvimento

de novos comandos partindo deste primeiro prottipo,

at que se consiga atingir um alto grau de confiabilidade

no controle destes equipamentos com um custo

competitivo. Assim, pequenas empresas fabricantes de

elevadores de carga podero produzir e comercializar

estes equipamentos.

38

Referncias

ARQUITETURA um olhar vertical: o elevador definindo

a paisagem urbana. So Paulo: Elevadores Atlas:

Antnio & Design, 1999.

DORF, Richard C.; BISHOP, Robert H. Sistemas de

Controle Modernos. Rio de Janeiro: LTC, 2001.

OGATA, Katsuhiko. Engenharia de controle moderno.

3. ed. Rio de Janeiro: LTC, 2001.

SOUZA, David Jos de. Desbravando o PIC. 5. ed. So

Paulo: rica, 2000.

VIEIRA, K. J. R.; BERNUY, M. A. C. / UNOPAR Cient., Cinc. Exatas Tecnol., Londrina, v. 2/3, n. 1, p. 29-41, nov. 2003/2004

Comando microcontrolado para elevador de carga

Fluxograma 9. Rotina Seta Destino (Parte 1).

VIEIRA, K. J. R.; BERNUY, M. A. C. / UNOPAR Cient., Cinc. Exatas Tecnol., Londrina, v. 2/3, n. 1, p. 29-41, nov. 2003/2004

39

Comando microcontrolado para elevador de carga

Fluxograma 10. Rotina Seta Destino (Parte 2).

40

VIEIRA, K. J. R.; BERNUY, M. A. C. / UNOPAR Cient., Cinc. Exatas Tecnol., Londrina, v. 2/3, n. 1, p. 29-41, nov. 2003/2004

Comando microcontrolado para elevador de carga

Fluxograma 11. Rotina de Sinalizao (Parte 1).

Fluxograma 12. Rotina de Sinalizao (Parte 2).

VIEIRA, K. J. R.; BERNUY, M. A. C. / UNOPAR Cient., Cinc. Exatas Tecnol., Londrina, v. 2/3, n. 1, p. 29-41, nov. 2003/2004

41

Vous aimerez peut-être aussi

- Man TGX 28.440 29.440 29.480 PDFDocument19 pagesMan TGX 28.440 29.440 29.480 PDFWillian Brucalo94% (17)

- Lista de Exercícios Processamento de Sinais 01Document8 pagesLista de Exercícios Processamento de Sinais 01William Junior0% (3)

- Estruturas de Linhas de TransmissãoDocument5 pagesEstruturas de Linhas de TransmissãoRenan Oliveira100% (1)

- CP2011001-Anexo 2 - Estudo para Modernização de Elevadores PDFDocument21 pagesCP2011001-Anexo 2 - Estudo para Modernização de Elevadores PDFDavid O. AlmeidaPas encore d'évaluation

- CLP Zelio TelemecaniqueDocument8 pagesCLP Zelio Telemecaniquetom_1751Pas encore d'évaluation

- Elevador Com PicDocument39 pagesElevador Com PicLuiz Claudio NascimentoPas encore d'évaluation

- Schindler3300 NewEditionDocument13 pagesSchindler3300 NewEditionAristidesPas encore d'évaluation

- Cópia de Parametros CFW100Document9 pagesCópia de Parametros CFW100Luiz Geniseli Fernanda Oliveira100% (1)

- 3 Determinacao Demanda AES EletropauloDocument10 pages3 Determinacao Demanda AES Eletropaulojuliagoes21100% (3)

- Controle DigitalD'EverandControle DigitalPas encore d'évaluation

- Elevador Com Pic 18f4550Document37 pagesElevador Com Pic 18f4550Jovina NascimentoPas encore d'évaluation

- 126 Frenagem Regenerativa ModernizacaoDocument2 pages126 Frenagem Regenerativa ModernizacaoRyan KanePas encore d'évaluation

- Cicloconversores 23Document10 pagesCicloconversores 23MaurrizzyWestonLanclacheJotamo0% (1)

- (VEGA PT) LCD520530 Rev.2Document12 pages(VEGA PT) LCD520530 Rev.2AlessandroPas encore d'évaluation

- Relatório de Conclusão de Estágio - Rafael BorgesDocument37 pagesRelatório de Conclusão de Estágio - Rafael BorgesRafael BorgesPas encore d'évaluation

- Cti - 095 Inversor de Porta Novo Weg (Cfw-10)Document2 pagesCti - 095 Inversor de Porta Novo Weg (Cfw-10)Renato Freitas100% (2)

- Elevare 1 - EbookDocument57 pagesElevare 1 - EbookPedro CardosoPas encore d'évaluation

- TCC - Modernização de Controle e Funcionamento de Esteiras e Escadas RolantesDocument103 pagesTCC - Modernização de Controle e Funcionamento de Esteiras e Escadas RolantesEdson Alessandro CaramitePas encore d'évaluation

- Manual Cme 300 HSDocument122 pagesManual Cme 300 HSAndré BastosPas encore d'évaluation

- Artigo - Conheça Os CONTATORESDocument5 pagesArtigo - Conheça Os CONTATORESLuis NovakPas encore d'évaluation

- Manual Da Placa Seletora Genius Flash 1482330239Document32 pagesManual Da Placa Seletora Genius Flash 1482330239Filipe LinoPas encore d'évaluation

- CONTROLADOR DE ELEVADORES. Programável CEA15. Manual Do Usuário PDFDocument74 pagesCONTROLADOR DE ELEVADORES. Programável CEA15. Manual Do Usuário PDFLeandro Vial100% (2)

- Elev AdoresDocument20 pagesElev AdoresEduardo Barbaresco MeloPas encore d'évaluation

- Apresentação Aterramento e DRDocument39 pagesApresentação Aterramento e DRantonio carlosPas encore d'évaluation

- Manual Comando Serial 2 Scanchip 20.12Document76 pagesManual Comando Serial 2 Scanchip 20.12Helton Torezani da CostaPas encore d'évaluation

- V1Document5 pagesV1Felipe BritoPas encore d'évaluation

- It1390 - Bpe - Novo Modelo CedesDocument14 pagesIt1390 - Bpe - Novo Modelo CedesFernando SilveiraPas encore d'évaluation

- Kits Proteções Máquina LimitadorDocument15 pagesKits Proteções Máquina LimitadorArthur Ferino100% (1)

- Manual Da Placa IRSDocument8 pagesManual Da Placa IRSLuis GomesPas encore d'évaluation

- Cartilha Do Elevador PDFDocument32 pagesCartilha Do Elevador PDFJose Braga AlbuquerquePas encore d'évaluation

- Esq Scanchip PadrãoDocument16 pagesEsq Scanchip PadrãoFredson SousaPas encore d'évaluation

- Atlas Schindler 1Document43 pagesAtlas Schindler 1Jose VargasPas encore d'évaluation

- 012 ACBB CC - DEP 2 - P Variavel ComandoDocument6 pages012 ACBB CC - DEP 2 - P Variavel ComandoWalter Ariel Rodriguez GonzalezPas encore d'évaluation

- 7.1 - Apostila Do Aluno - Pequenos Reparos - Top 3 RevDocument71 pages7.1 - Apostila Do Aluno - Pequenos Reparos - Top 3 RevMiura100% (1)

- Balanceamento Da Cabina e CPDocument7 pagesBalanceamento Da Cabina e CPAllan AzevedoPas encore d'évaluation

- Módulo PLC1 - 00 PDFDocument28 pagesMódulo PLC1 - 00 PDFEvandro PavesiPas encore d'évaluation

- Variadores de Velocidade em ElevadoresDocument18 pagesVariadores de Velocidade em ElevadoresRui Miguel Salvador100% (1)

- Aula 2 Efeito PelicularDocument24 pagesAula 2 Efeito PelicularEderson ZanchetPas encore d'évaluation

- Automação Do Simulador de EstacionamentoDocument4 pagesAutomação Do Simulador de EstacionamentoFamília UrsoPas encore d'évaluation

- Norman BR 16042Document2 pagesNorman BR 16042nikita_apPas encore d'évaluation

- Modulos RF para TCCDocument17 pagesModulos RF para TCCctaharaPas encore d'évaluation

- Quadro de Comando Guia de InstalaçãoDocument44 pagesQuadro de Comando Guia de InstalaçãoLuiz carlos BragaPas encore d'évaluation

- Diagnóstico de Falhas Comando ScanchipDocument1 pageDiagnóstico de Falhas Comando ScanchipSergio Daniel Noguera GómezPas encore d'évaluation

- Catalogo Comfort - OTISDocument24 pagesCatalogo Comfort - OTISEdson Alessandro Caramite100% (1)

- IT Excel FV Desnivelanento FrequenteDocument9 pagesIT Excel FV Desnivelanento FrequenteLucas Andrade100% (1)

- Dispositivo Acoplamento Gerador DAGDocument12 pagesDispositivo Acoplamento Gerador DAGPolinho DonacimentoPas encore d'évaluation

- Rede ProfibusDocument42 pagesRede ProfibusIvanir Ferreira da SilvaPas encore d'évaluation

- Montele EL2000Document8 pagesMontele EL2000Victoria's Secret-bh Em PromoçãoPas encore d'évaluation

- 06 ECR Sensores e Acessórios Cadastrados 211011Document3 pages06 ECR Sensores e Acessórios Cadastrados 211011Wilson TadeuPas encore d'évaluation

- Seletor Quatro Imas Por Andar Malha Fechada r01Document4 pagesSeletor Quatro Imas Por Andar Malha Fechada r01Helton Torezani da CostaPas encore d'évaluation

- 128 Kit VVVF ModernizacaoDocument2 pages128 Kit VVVF ModernizacaoElenilzaSantosPas encore d'évaluation

- Codigos de Peças Portas WiturDocument4 pagesCodigos de Peças Portas WiturIsaque Julião ChagasPas encore d'évaluation

- Fortran LivroDocument68 pagesFortran LivroMárcio CarôsoPas encore d'évaluation

- Catalog Opec AsDocument20 pagesCatalog Opec AsAlexsandro Centeio100% (1)

- PPoint - Apresentação Treinamento Técnico - Plat Hidraulica - ORTOBRÁS GrandeDocument15 pagesPPoint - Apresentação Treinamento Técnico - Plat Hidraulica - ORTOBRÁS GrandedioghosantosPas encore d'évaluation

- Manual Barreira Plus Rev.01Document9 pagesManual Barreira Plus Rev.01Jean LucasPas encore d'évaluation

- Manual Do Produto: Identificador de Chamadas para Central Telefônica TkeDocument9 pagesManual Do Produto: Identificador de Chamadas para Central Telefônica Tkeenrique lunaPas encore d'évaluation

- Atividade 1Document4 pagesAtividade 1José GeovanePas encore d'évaluation

- GT 429 Otis PDFDocument13 pagesGT 429 Otis PDFcanoasPas encore d'évaluation

- WEG Monitor de Movimento Zero de Seguranca Zero Speed Szs W 22 10004545702 Guia de Instalacao PTDocument2 pagesWEG Monitor de Movimento Zero de Seguranca Zero Speed Szs W 22 10004545702 Guia de Instalacao PTCris Oliveira100% (1)

- Relatório LDRDocument12 pagesRelatório LDRAlessandro Rodrigues ViottoPas encore d'évaluation

- Norma PetrobrasDocument23 pagesNorma PetrobrasIgor BastosPas encore d'évaluation

- Relatório Áreas Classificadas ...Document37 pagesRelatório Áreas Classificadas ...VALP ENGENHARIAPas encore d'évaluation

- TC-ROE-0000-18 - Teste de Resistencia Ohmica e Relação de Transformação em TCDocument2 pagesTC-ROE-0000-18 - Teste de Resistencia Ohmica e Relação de Transformação em TCviniciustp2Pas encore d'évaluation

- XR530C Novo 14 02 03 1Document4 pagesXR530C Novo 14 02 03 1Andre Galvao de OliveiraPas encore d'évaluation

- 4 Esquema Elétrico Parte 1 MAGNUM AFS CONNECTDocument99 pages4 Esquema Elétrico Parte 1 MAGNUM AFS CONNECTEdson CostaPas encore d'évaluation

- Manual Duramax 285Document16 pagesManual Duramax 2851a2C engenhariaPas encore d'évaluation

- Manual SRB e 204peDocument12 pagesManual SRB e 204pealdjan_557541154Pas encore d'évaluation

- Os Osciladores São Importantes em Diversos Tipos de Equipamentos EletrônicosDocument4 pagesOs Osciladores São Importantes em Diversos Tipos de Equipamentos EletrônicosedsononoharaPas encore d'évaluation

- NBR IEC-188 - Lampadas A Vapor de Mercurio de Alta PressaoDocument32 pagesNBR IEC-188 - Lampadas A Vapor de Mercurio de Alta PressaoFred NeryPas encore d'évaluation

- Manual Migpulse 3000Document21 pagesManual Migpulse 3000princiemanutencaoPas encore d'évaluation

- Roteiro Pratico Virtual 6 - Lei de Ohm e Resistência Interna de Uma PilhaDocument4 pagesRoteiro Pratico Virtual 6 - Lei de Ohm e Resistência Interna de Uma PilhaRobério Lourenço do NascimentoPas encore d'évaluation

- Eletrostatica - Conteudo e Exercicios - ExatoDocument18 pagesEletrostatica - Conteudo e Exercicios - ExatoMurilo Silvestre100% (1)

- Apresentação - PV 4720 Sistema Elétrico PDFDocument20 pagesApresentação - PV 4720 Sistema Elétrico PDFFernando Sabino100% (1)

- Treinamento InteliGen NT v.1.3 (CD Treinamento)Document102 pagesTreinamento InteliGen NT v.1.3 (CD Treinamento)Sandro Muniz Souza83% (6)

- Vídeo de Consertos de TVDocument2 pagesVídeo de Consertos de TVSidney Sant'Anna LeitePas encore d'évaluation

- Relatório - Exp1 - Fibras Ópticas - Fotônica - Trim3.1Document8 pagesRelatório - Exp1 - Fibras Ópticas - Fotônica - Trim3.1Fernando Henrique G. Zucatelli0% (1)

- Apostila Física - Aula 08 - Geradores ElétricosDocument3 pagesApostila Física - Aula 08 - Geradores Elétricosfisicaem2037Pas encore d'évaluation

- Exercícios de Instrumentação e Aparelhos de MedidasDocument2 pagesExercícios de Instrumentação e Aparelhos de MedidasValter MacicamePas encore d'évaluation

- Eletrodinâmica - Circuitos ElétricosDocument10 pagesEletrodinâmica - Circuitos ElétricosFelipe AraujoPas encore d'évaluation

- ReligadoresDocument21 pagesReligadoresFelipe Veber100% (1)

- Resumo Instalações ElétricasDocument14 pagesResumo Instalações ElétricasLaiza LeticiaPas encore d'évaluation

- GWC1040 - 1091 Horeca Select Wine Coolers PTDocument20 pagesGWC1040 - 1091 Horeca Select Wine Coolers PTDuarte Fausto FilipePas encore d'évaluation

- Cabo 0.6,1kv Queda de Tensao PrysmianDocument1 pageCabo 0.6,1kv Queda de Tensao PrysmianDanillo FerreiraPas encore d'évaluation

- Lista 01 - Circuitos Com Diodos - TecDocument3 pagesLista 01 - Circuitos Com Diodos - TecGustavo BorgesPas encore d'évaluation

- Mostradores Digitais - Cassimo DevaDocument14 pagesMostradores Digitais - Cassimo DevaCassimo IsmaelPas encore d'évaluation