Académique Documents

Professionnel Documents

Culture Documents

Informe Tecnico

Transféré par

SaurumBlackCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Informe Tecnico

Transféré par

SaurumBlackDroits d'auteur :

Formats disponibles

Informe Tecnico Technical Report

DPTOCEM-IT-2016-IT001

Noviembre, 2016

INFORME DE INSPECCION Y RESULTADOS DEL DISEO Y

MANUFACTURA

DE UNA PRENSA MECANICA

Grupo 1 (Evaluador)

Juan Carlos Heredia

Javier Masabanda

Grupo 2 (Evaluado)

Andrs Quinaluisa

Gerardo Caizaluisa

Departamento de Ciencias de la Energa y Mecnica - Metrologa

Ing. Emilio Tumipamba

Resumen:

El presente informe tiene por finalidad evidenciar los resultados

producto de una evaluacin tcnica del diseo y manufactura de una

prensa mecnica, en la cual se evaluarn aspectos como el herramental

y utillaje empleado para el proceso de construccin y conformacin de la

prensa. As tambin se realizara un proceso de verificacin dimensional

y geomtrica tanto de las piezas individuales como la prensa en

conjunto mediante la instrumentacin de medida necesaria para

corroborar un trabajo de calidad.

Abstract:

This report is intended to demonstrate the results of a technical

evaluation product design and manufacture of a mechanical press, in

which aspects such as tooling and tooling used for the construction

process and formation of the press will be evaluated. Thus a process of

dimensional and geometric verification of both individual pieces and the

press as a whole is also done through the measurement instrumentation

necessary to substantiate quality work.

1. Cumplimiento de Objetivos

1.1. Cumplimiento de Objetivos Generales

OBJETIVO

GENERAL

Manufactura de la Prensa Mecnica de acuerdo

al diseo y planificacin previamente

establecidos

RESULTADO

OBTENIDO

Correcto y completo

proceso de

manufactura de la

prensa mecnica y

su posterior

fabricacin en serie

de 5 unidades.

%

cumplimien

to

100%

OBSERVACIONES

DIFICULTADES

Diseo del Mtodo de Fabricacin:

Se consider el herramental y utillaje que nos

permitiera una manufactura de acuerdo al

seguimiento

de

los

planos

y

medidas

establecidas

adems

de

materiales

de

construccin econmicos acorde a nuestra

condicin.

1. La platina

estandarizada de

4 mm de espesor

fue difcil de

encontrar.

2. Difcil

Primeramente se planifico un bastidor que

constituira la base por lo que se necesitaba una

placa de metal rectangular slida pero

deformable por lo que optamos por la platina

que al ser de acero y venir en tamaos

estandarizados nos ahorraba el proceso de

modelado de acuerdo a las medidas limitndonos

a un proceso de corte.

Para realizar el proceso de doblado de la platina

se planifico someter la platina a presin a travs

del soporte y ajuste de una entenalla en el que

se ubic la platina en las mordazas juntamente

con un eje metlico de dimetro 16 mm, luego se

la someti a presin con un martillo de yunque,

como un trabajo al frio.

Para el eje roscado (tornillo de presin) se

opt por utilizar una varilla lisa de acero de 6

mm de grosor y obtenerla o cortarla a la medida

de 70 mm de largo, esto debido a que se plane

modelar el aro de base triangular en la varilla

lisa. Primeramente se opt por realizar el roscado

de la varilla lisa en un torno ajustando el paso a

1 mm para el proceso de torneado.

El proceso del aro de base triangular fue un

proceso difcil de planificar debido a la

complejidad del modelamiento de la pieza y su

ajuste a las medidas. Se planifico realizar un

trabajo caliente al calentar un poco el eje de la

varilla y despus con un varilla gua de base

hexagonal

sostenida

en

una

entenalla

conjuntamente y moldearle a la varilla en torno a

la gua con un martillo de yunque.

Para adjuntar el tornillo de ajuste a la platina se

procede a perforar con un taladro en la parte

ms corta con una broca helicoidal del mismo

dimetro de la cota del agujero con una

tolerancia de 0.05 mm a una distancia de 9 mm

desde el extremo.

Finalmente para la parte superior de la mordaza

mvil de ajuste se us una arandela ancha

segn norma DIN 90218, y se estableci o bien

realizar un modelamiento de tolen forma de cono

truncado o a su vez ubicar una rodela de un

grosor parecido al tol y ubicarlo en un tubo gua

de 10 mm aprox. y ubicarle encima una esfera

de acero del mismo dimetro y se le proceda a

dar la forma con golpeo.

modelamiento

del tol en forma

de cono

truncado.

3. Encontrar un

machuelo de 20

hilos/in

4. Dificultad en

dar a la platina

en el proceso de

doblado el radio

de 8mm.

1.2. Cumplimiento de Objetivos especficos

OBJETIVO

ESPECIFICO

Verificacin y evaluacin dimensional y

geomtrica de la prensa manufacturada.

RESULTADOS

OBTENIDOS

El bastidor de platina

cumple en mayor parte

con los parmetros de

medida establecidos

con errores de medicin

en un rango de 1mm

hasta 2 mm

El tornillo de ajuste se

acopla a las medidas

establecidas tanto en

longitud como en paso

de rosca sin exceder las

tolerancias

establecidas.

La terminacin del

tornillo en aro de base

triangular requiere de

ajuste en la linealidad

de la base debido a la

complejidad de la pieza

PRODUCTO DE

VERIFICACION

- Escuadras graduadas

- Calibrador o pie de rey

- Galga (calibre fijo) para

radios o de filete

- Galga para medicin de

roscas tipo mtrica.

- Micrmetro con puntas

adaptadas.

- Calibrador pie de rey

- Escuadra combinada

% precisin

(Tolerancia:

2mm)

60%

OBSERVACIONES

Existe

desviaciones en

el

paralelismo y perpendicularidad de la

platina que se determin usando las

escuadras graduadas y con el

micrmetro

se

determin

una

desviacin mxima de 1 mm.

- Las medidas de largo y ancho de la

platina son coincidentes con un error

de 1 a 2 mm.

- Existen divergencias

- El espesor de la platina coincide con

la medida especificada de 4mm con

un error de 0.5 mm

- La medicin de los radios internos de

las esquinas de la platina se realiz

con una galga para radios la que

contiene errores de precisin con

radios que oscilan de 6 mm hasta 9

mm.

- Para la medicin del largo de la

varilla roscada se utiliz la coliza del

calibrador y haciendo una diferencia

del espesor de la arandela, se

encontr un error de 1 a 2 mm.

- Se utiliz la galga para la

verificacin del paso de la rosca que

coincide exactamente con la

especificacin de 1mm de paso en

sistema mtrico.

- Asimismo se utiliz un micrmetro

con puntas adaptadas de 1 mm para

verificacin de mayor precisin las

cuales arrojaron los mismos

resultados.

- La medicin de la terminacin del

tornillo de base triangular resulta de

difcil verificacin y sujeta a

incertidumbre.

- Se procedi con la escuadra

combinada para medicin de ngulos

para determinar de manera

aproximada el ngulo de inclinacin y

se determin un error de 3 a 5 grados.

- Para la distancia lateral se utiliz el

calibrador lo que result en un error

de 1 mm dentro del rango de

tolerancia.

- La distancia de incrustacin de la

rosca (9mm) coincide con las medidas

con un error de 1 mm.

La mordaza mvil de

ajuste presenta

deformaciones, no es

completamente circular

pero se ajusta a las

medidas dentro de la

tolerancia establecida

- Calibrador

- La rodela de la mordaza presenta un

error de hasta 2 mm debido a la

deformacin. Se determin con el

calibrador.

- El orificio de unin de la mordaza con

el tornillo presenta un acople a las

medidas con un error de 1 mm

1.3. Cumplimiento de la Metodologa:

El proceso de diseo y manufactura de la prensa mecnica se sigui en

su mayora tal como estaba preestablecido tal como el uso de los

materiales definidos para el proceso de fabricacin ya que permitan

darle a la prensa una mayor resistencia y estabilidad sin embargo se

realizaron algunas modificaciones durante el proceso de fabricacin y

ensamblaje de la pieza tanto para reducir costos como para conseguir

una mayor exactitud en la precisin de las piezas. La estructura general

de la pieza cuya base era el bastidor de platina se acopl al diseo

original (trabajo de doblado al frio) as como el tornillo de presin se

ajust al modelo establecido, la terminacin del tornillo de base

triangular se realiz en un trabajo al caliente como el diseo original. Las

modificaciones realizadas fueron principalmente en la mordaza mvil

pues se eligi realizar un trabajo de forja y moldeo.

1.6. Discusin y Conclusiones

En general como conclusin de la verificacin dimensional y geomtrica

de la pieza se ha determinado que cumple con los estndares de

precisin en un 60% de acuerdo a la tolerancia establecida y cuya

importancia reside en el funcionamiento de la pieza que cumple con los

requisitos para los que fue construido. El bastidor tiene una base firme,

aunque presenta errores de perpendicularidad y paralelismo pero se

encuentran dentro de la tolerancia establecida y no afecta al

funcionamiento de la misma, el tornillo de ajuste cumple con los

requerimientos y est bien ensamblado lo que permite un ajuste de

mayor fuerza y los errores de precisin en la parte inferior del tornillo de

ajuste son aceptables debido a la complejidad de esa parte de la pieza.

Por lo tanto se concluye que la pieza presentada por el grupo evaluado

es de conformidad por los criterios ya expuestos.

1.7. Lista de Anexos:

Vous aimerez peut-être aussi

- Ejercicio 19 CódigoDocument2 pagesEjercicio 19 CódigoSaurumBlackPas encore d'évaluation

- Parametros DHDocument39 pagesParametros DHSaurumBlackPas encore d'évaluation

- Orientación 2Document24 pagesOrientación 2SaurumBlackPas encore d'évaluation

- EjerciciosGradosDeLibertad2 RodriguezDiegoDocument13 pagesEjerciciosGradosDeLibertad2 RodriguezDiegoSaurumBlackPas encore d'évaluation

- 11 EjercicioDocument1 page11 EjercicioSaurumBlackPas encore d'évaluation

- 7 EjercicioDocument2 pages7 EjercicioSaurumBlackPas encore d'évaluation

- 12 ImpulsoDocument2 pages12 ImpulsoSaurumBlackPas encore d'évaluation

- D3-1 MasabandaJDocument7 pagesD3-1 MasabandaJSaurumBlackPas encore d'évaluation

- Tema 4 Flip-Flops 2009Document70 pagesTema 4 Flip-Flops 2009cibd12Pas encore d'évaluation

- 1 Ejercicio1Document1 page1 Ejercicio1SaurumBlackPas encore d'évaluation

- AnalisisDocument2 pagesAnalisisSaurumBlackPas encore d'évaluation

- 5 EjercicioDocument2 pages5 EjercicioSaurumBlackPas encore d'évaluation

- 12 EscalonDocument2 pages12 EscalonSaurumBlackPas encore d'évaluation

- TRABAJO 2da UNIDADDocument10 pagesTRABAJO 2da UNIDADSaurumBlackPas encore d'évaluation

- AnalisisDocument2 pagesAnalisisSaurumBlackPas encore d'évaluation

- D3-1 MasabandaJDocument7 pagesD3-1 MasabandaJSaurumBlackPas encore d'évaluation

- CaratulaDocument1 pageCaratulaSaurumBlackPas encore d'évaluation

- D3-2 Masabanda JDocument5 pagesD3-2 Masabanda JSaurumBlackPas encore d'évaluation

- Comprobación Por MatlabDocument2 pagesComprobación Por MatlabSaurumBlackPas encore d'évaluation

- Proyecto3 Grupo4 ImuesGeovanny MasabandaJavierDocument60 pagesProyecto3 Grupo4 ImuesGeovanny MasabandaJavierSaurumBlackPas encore d'évaluation

- Proyecto 3ra U Sistemas de Control 202051Document2 pagesProyecto 3ra U Sistemas de Control 202051SaurumBlackPas encore d'évaluation

- CaratulaDocument1 pageCaratulaSaurumBlackPas encore d'évaluation

- Deber 3.2 - Masabanda Javier - 5609Document8 pagesDeber 3.2 - Masabanda Javier - 5609SaurumBlackPas encore d'évaluation

- Propuesta de ProyectoDocument2 pagesPropuesta de ProyectoSaurumBlackPas encore d'évaluation

- Bomba CavitacionDocument2 pagesBomba CavitacionSaurumBlackPas encore d'évaluation

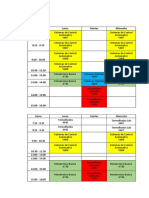

- Horario 2020Document4 pagesHorario 2020SaurumBlackPas encore d'évaluation

- Proyecto3 Grupo4Document45 pagesProyecto3 Grupo4SaurumBlackPas encore d'évaluation

- Piezas SoldadasDocument43 pagesPiezas SoldadasSaurumBlackPas encore d'évaluation

- Modelado de Sistemas DinamicosDocument48 pagesModelado de Sistemas DinamicosEfrain Anselmo0% (1)

- Tablas Lab 1Document5 pagesTablas Lab 1SaurumBlackPas encore d'évaluation

- Diplomacia AmbientalDocument25 pagesDiplomacia AmbientalSebastian VictoriaPas encore d'évaluation

- Ética Profesional en EducaciónDocument13 pagesÉtica Profesional en EducaciónCristian Javier Moguel RamírezPas encore d'évaluation

- Soy AsertivoDocument2 pagesSoy Asertivoalexg_298379Pas encore d'évaluation

- Ciclo BiogeoquímicoDocument3 pagesCiclo BiogeoquímicoDaniel Apolos Zamora VasquezPas encore d'évaluation

- (CC) (25494735) Carmen Rosa Delgado de Pino 3Document1 page(CC) (25494735) Carmen Rosa Delgado de Pino 3Daniel Alejandro Rojas JoaquiPas encore d'évaluation

- INFO2020 - Taller de Illustrator PDFDocument3 pagesINFO2020 - Taller de Illustrator PDFleidy seguraPas encore d'évaluation

- Control Automático de Un Motor de C.D.Document3 pagesControl Automático de Un Motor de C.D.Alondran Torres PerezPas encore d'évaluation

- Paper Técnico 4 Lecciones Aportadas Por El Terremoto de Caracas A La IncorporacióDocument25 pagesPaper Técnico 4 Lecciones Aportadas Por El Terremoto de Caracas A La IncorporacióNayla VelazcoPas encore d'évaluation

- Componentes Fisicos de La Infraestructura Del TransporteDocument20 pagesComponentes Fisicos de La Infraestructura Del TransporteAndrés AsturiasPas encore d'évaluation

- Pruebas Estdidticas HomosteseacidadDocument36 pagesPruebas Estdidticas HomosteseacidadLaura GuarguatiPas encore d'évaluation

- Tiempos Verbales en Inglés.Document41 pagesTiempos Verbales en Inglés.Rafael SánchezPas encore d'évaluation

- Brochure de Big DataDocument9 pagesBrochure de Big Dataeduardo_soriano_36Pas encore d'évaluation

- s8 3 Prim Dia 2Document5 pagess8 3 Prim Dia 2Kiara Isabella Chambergo LibonPas encore d'évaluation

- Martin Del Campo-Perez - Maria Elena-M1c3g27-144-1Document4 pagesMartin Del Campo-Perez - Maria Elena-M1c3g27-144-1Angel Hassiel Martin del CampoPas encore d'évaluation

- Matriz de Riesgo Psicosocial Actividad 6Document11 pagesMatriz de Riesgo Psicosocial Actividad 6Diana Colorado0% (1)

- Sopa de Letras de Propiedades de Los MetalesDocument1 pageSopa de Letras de Propiedades de Los MetalesKitzel Freyre Castro50% (2)

- Investigacion Anova Por Bloques Bocos Unidad 4 Estadistica Infenrencial 2Document14 pagesInvestigacion Anova Por Bloques Bocos Unidad 4 Estadistica Infenrencial 2Iván JuncoPas encore d'évaluation

- Qué Es El Método CuantitativoDocument10 pagesQué Es El Método Cuantitativoluis perezPas encore d'évaluation

- Inteligencia de Parámetros DiapositivasDocument25 pagesInteligencia de Parámetros DiapositivasPastorita Graterol100% (2)

- Circuitos RectificadoresDocument7 pagesCircuitos Rectificadoresfrancisco martinezPas encore d'évaluation

- Extinción de Los Dinosaurios InformaciónDocument9 pagesExtinción de Los Dinosaurios InformaciónSantiago AriasPas encore d'évaluation

- YanakonaDocument98 pagesYanakonaAngela WhsmPas encore d'évaluation

- Análisis y Crítica Literaria. Métodos, Instrumentos y Técnicas.Document9 pagesAnálisis y Crítica Literaria. Métodos, Instrumentos y Técnicas.Ernesto Piñeiro GarcíaPas encore d'évaluation

- Didactica Del Vocabulario en La Eso Estudio Empirico 0Document545 pagesDidactica Del Vocabulario en La Eso Estudio Empirico 0DulceminiminePas encore d'évaluation

- Textos GAMDocument163 pagesTextos GAMequipotag100% (1)

- Avanti 2.0Document7 pagesAvanti 2.0jpabloextPas encore d'évaluation

- AST ModificadoDocument2 pagesAST ModificadoQG QG AndrésPas encore d'évaluation

- Actividad 3.1Document4 pagesActividad 3.1Daniela RamosPas encore d'évaluation

- 16S 1650 IVECO O.D.-nº 0091 008 006-Fev-2005 - 1297095070-071 - 092 PDFDocument43 pages16S 1650 IVECO O.D.-nº 0091 008 006-Fev-2005 - 1297095070-071 - 092 PDFÁlvaro Ricardo Lopatiuk100% (1)

- 400115-CBS-QA-PRO-002-F01 Formato de EncuestaDocument2 pages400115-CBS-QA-PRO-002-F01 Formato de EncuestaWalter de la Cruz RamirezPas encore d'évaluation