Académique Documents

Professionnel Documents

Culture Documents

Administracion Del Mantenimiento Unidad 2.

Transféré par

Sebastián Pereda0 évaluation0% ont trouvé ce document utile (0 vote)

519 vues8 pagesBreve resumen de la 2a unidad de Admon. del Mantenimiento.

Titre original

Administracion del Mantenimiento Unidad 2.

Copyright

© © All Rights Reserved

Formats disponibles

DOCX, PDF, TXT ou lisez en ligne sur Scribd

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentBreve resumen de la 2a unidad de Admon. del Mantenimiento.

Droits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme DOCX, PDF, TXT ou lisez en ligne sur Scribd

0 évaluation0% ont trouvé ce document utile (0 vote)

519 vues8 pagesAdministracion Del Mantenimiento Unidad 2.

Transféré par

Sebastián PeredaBreve resumen de la 2a unidad de Admon. del Mantenimiento.

Droits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme DOCX, PDF, TXT ou lisez en ligne sur Scribd

Vous êtes sur la page 1sur 8

TPM: MANTENIMIENTO PRODUCTIVO TOTAL

Mantenimiento Productivo Total es la traduccin de TPM (Total Productive

Maintenance). El TPM es el sistema japons de mantenimiento industrial

desarrollado a partir del concepto de "mantenimiento preventivo" creado en la

industria de los Estados Unidos.

El Mantenimiento Productivo Total (TPM) es un sistema de gestin que evita todo

tipo de prdidas durante la vida entera del sistema de produccin, maximizando su

eficacia e involucrando a todos los departamentos y a todo el personal desde

operadores hasta la alta direccin, y orientando sus acciones apoyndose en las

actividades en pequeos grupos.

OBJETIVOS DEL TPM

El TPM tiene como propsito en las acciones cotidianas que los equipos operen

sin averas y fallas, eliminar toda clase de prdidas, mejorar la fiabilidad de los

equipos y emplear verdaderamente la capacidad industrial instalada. Cuando esto

se ha logrado, el perodo de operacin mejora, los costos son reducidos, el

inventario puede ser minimizado y en consecuencia la productividad se

incrementa.

BENEFICIOS DEL TPM

El TPM permite diferenciar una organizacin en relacin a su competencia debido

al impacto en la reduccin de los costes, mejora de los tiempos de respuesta,

fiabilidad de suministros, el conocimiento que poseen las personas y la calidad de

los productos y servicios finales.

MEJORAS ENFOCADAS O KOBETSU KAISEN

Son actividades que se desarrollan con la intervencin de las diferentes reas

comprometidas en el proceso productivo con el objetivo de maximizar la

Efectividad Global de Equipos, procesos y plantas; todo esto a travs de un

trabajo organizado en equipos funcionales e interfuncionales que emplean

metodologa especfica y centran su atencin en la eliminacin de las prdidas

existentes en las plantas industriales.

MANTENIMIENTO AUTNOMO O JISHU HOZEN

El mantenimiento autnomo se fundamenta en el conocimiento que el operador

tiene para dominar las condiciones del equipo, esto es, mecanismos, aspectos

operativos, cuidados y conservacin, manejo, averas, etc. Con este conocimiento

los operadores podrn comprender la importancia de la conservacin de las

condiciones de trabajo, la necesidad de realizar inspecciones preventivas,

participar en el anlisis de problemas y la realizacin de trabajos de

mantenimiento liviano en una primera etapa, para luego asimilar acciones de

mantenimiento ms complejas.

MANTENIMIENTO PLANIFICADO O PROGRESIVO

El objetivo del mantenimiento planificado es el de eliminar los problemas del

equipo a travs de acciones de mejora, prevencin y prediccin. Para una correcta

gestin de las actividades de mantenimiento es necesario contar con bases de

informacin, obtencin de conocimiento a partir de los datos, capacidad de

programacin de recursos, gestin de tecnologas de mantenimiento y un poder de

motivacin y coordinacin del equipo humano encargado de estas actividades.

MANTENIMIENTO DE CALIDAD O HINSHITSU HOZEN

Esta clase de mantenimiento tiene como propsito mejorar la calidad del producto

reduciendo la variabilidad mediante el control de las condiciones de los

componentes y condiciones del equipo que tienen directo impacto en las

caractersticas de calidad del producto. Frecuentemente se entiende en el entorno

industrial que los equipos producen problemas cuando fallan y se detienen, sin

embargo, se pueden presentar averas que no detienen el funcionamiento del

equipo pero producen prdidas debido al cambio de las caractersticas de calidad

del producto final. El mantenimiento de calidad es una clase de mantenimiento

preventivo orientado al cuidado de las condiciones del producto resultante.

PREVENCIN DEL MANTENIMIENTO

Son aquellas actividades de mejora que se realizan durante la fase de diseo,

construccin y puesta a punto de los equipos, con el objeto de reducir los costes

de mantenimiento durante su explotacin. Una empresa que pretende adquirir

nuevos equipos puede hacer uso del historial del comportamiento de la maquinaria

que posee, con el objeto de identificar posibles mejoras en el diseo y reducir

drsticamente las causas de averas desde el mismo momento en que se negocia

un nuevo equipo. Las tcnicas de prevencin de mantenimiento se fundamentan

en la teora de la fiabilidad, esto exige contar con buenas bases de datos sobre

frecuencia de averas y reparaciones.

MANTENIMIENTO EN REAS ADMINISTRATIVAS

Esta clase de actividades no involucra el equipo productivo. Departamentos como

planificacin, desarrollo y administracin no producen un valor directo como

produccin, pero facilitan y ofrecen el apoyo necesario para que el proceso

productivo funcione eficientemente, con los menores costos, oportunidad solicitada

y con la ms alta calidad. Su apoyo normalmente es ofrecido a travs de un

proceso productivo de informacin.

ENTRENAMIENTO Y DESARROLLO DE HABILIDADES DE OPERACIN

El TPM requiere de un personal que haya desarrollado habilidades para el

desempeo de las siguientes actividades:

Habilidad para identificar y detectar problemas en los equipos.

Comprender el funcionamiento de los equipos.

Entender la relacin entre los mecanismos de los equipos y las

caractersticas de calidad del producto.

Poder de analizar y resolver problemas de funcionamiento y operaciones de

los procesos.

Capacidad para conservar el conocimiento y ensear a otros compaeros.

Habilidad para trabajar y cooperar con reas relacionadas con los procesos

industriales.

LAS 5 Ss, UNA FILOSOFA ESCENCIAL

Seiri (ordenamiento o acomodo), la primera S se refiere a eliminar del

rea de trabajo todo aquello que no sea necesario. Una forma efectiva de

identificar estos elementos que habrn de ser eliminados es llamada

"etiquetado en rojo". En efecto una tarjeta roja (de expulsin) es colocada a

cada artculo que se considera no necesario para la operacin.

Seiton (Todo en Su Lugar) es la segunda "S" y se enfoca a sistemas de

guardado eficientes y efectivos.

1. Qu necesito para hacer mi trabajo?

2. Dnde lo necesito tener?

3. Cuntas piezas de ello necesito?

Seiso (que brille!) Una vez que ya hemos eliminado la cantidad de

estorbos y hasta basura, y relocalizado lo que s necesitamos, viene una

super-limpieza del rea. Cuando se logre por primera vez, habr que

mantener una diaria limpieza a fin de conservar el buen aspecto y

comodidad de esta mejora. Se desarrollar en los trabajadores un orgullo

por lo limpia y ordenada que tienen su rea de trabajo.

Seiketsu (Estandarizar) Al implementar las 5S's, nos debemos concentrar

en estandarizar las mejores prcticas en nuestra rea de trabajo. Dejemos

que los trabajadores participen en el desarrollo de estos estndares o

normas. Estas normas son fuentes de informacin muy valiosas en lo que

se refiere a su trabajo, pero con frecuencia no se les toma en cuenta.

Shitsuke (Sostener) Esta "S" es la ms difcil de alcanzar e implementar.

Existe la tendencia de volver a la tranquilidad del "Status Quo" y la

"tradicional" forma de hacer las cosas. El sostenimiento consiste en

establecer un nuevo "status quo" y una nueva serie de normas o

estndares en la organizacin del rea de trabajo.LA EFECTIVIDAD

GLOBAL DE LOS EQUIPOS (EGE)

Es un indicador que muestra las prdidas reales de los equipos medidas en

tiempo. Este indicador posiblemente es el ms importante para conocer el grado

de competitividad de una planta industrial. Est compuesto por los siguientes tres

factores:

Disponibilidad: mide las prdidas de disponibilidad de los equipos debido a

paradas no programadas.

Eficiencia de rendimiento: Mide las prdidas por rendimiento causadas por el mal

funcionamiento del equipo, no funcionamiento a la velocidad y rendimiento original

determinada por el fabricante del equipo o diseo.

ndice de calidad: Estas prdidas por calidad representan el tiempo utilizado para

elaborar productos que son defectuosos o tienen problemas de calidad. Este

tiempo se pierde ya que el producto se debe destruir o re-procesar. Si todos los

productos son perfectos no se producen estas prdidas de tiempo del

funcionamiento del equipo.

Clculo de la efectividad Global de los Equipos (EGE):

EGE = DISPONIBILIDAD X INDICE DE RENDIMIENTO X TASA DE CALIDAD

LAS SEIS GRANDES PERDIDAS

La efectividad del equipo se limita por los seis tipos de prdidas siguientes:

1. Prdidas por averas

Las averas son el grupo de prdidas ms grande de entre las seis citadas. Hay

dos tipos: averas de prdida de funcin y averas de reduccin de funcin.

Las averas de prdida de funcin suelen producirse espordicamente (de

repente) y son fciles de detectar ya que son relativamente dramticas: el equipo

se detiene por completo. Por otra parte, las averas de funcin reducida permiten

que el equipo siga funcionando, pero a un nivel de eficacia inferior. Un ejemplo

sera el de una 1mpara fluorescente que empieza a apagarse o empieza a perder

fuerza intermitentemente. Muchas veces se descubren las averas de funcin

reducida slo despus de una exhaustiva observacin, pero cuando no se

detectan pueden causar momentos de inactividad y paradas pequeas,

repeticiones de trabajos, velocidad reducida y otros problemas y pueden llegar a

ser la causa de averas de falla de funcin espordicas.

2. Prdidas por preparacin y ajuste

Las prdidas por preparacin y ajustes son prdidas que se deben a paradas que

ocurren durante el proceso de reutillaje tales como cambio de tiles, etc. Las

prdidas por preparacin y ajuste comienzan cuando la fabricacin de un producto

se ha concluido, y finaliza cuando se consigue la calidad estndar en la fabricacin

del producto siguiente. Los ajustes son los que consumen la mayor parte del

tiempo.

3. Prdidas por tiempos muertos y paradas pequeas

A diferencia de las averas ordinarias la inactividad y paradas pequeas son el

resultado de problemas transitorios en el equipo. Por ejemplo, una pieza puede

atascarse en una tolva o un sensor de control de calidad puede parar

temporalmente el equipo. Tan pronto como alguien quita la pieza atascada o

vuelve a poner en marcha el sensor, funciona normalmente de nuevo. Por lo tanto,

la inactividad y paradas pequeas difieren cualitativamente de las averas

normales, pero tienen tanta o mayor incidencia que ellas en la eficacia del equipo

sobre todo en mquinas de proceso automtico, de ensamble o de lnea.

4. Prdidas por reduccin de velocidad

Las prdidas por reduccin de velocidad se producen cuando hay una diferencia

entre la velocidad prevista en el diseo de la mquina y su velocidad de operacin

actual. Las prdidas por reduccin de velocidad se ignoran generalmente, aunque

constituyen un gran obstculo para la eficacia del equipo y deben estudiarse

cuidadosamente. La meta debe ser eliminar el desfase entre la velocidad de

diseo y la actual.

El equipo puede estar operando por debajo de la velocidad ideal o de diseo por

una variedad de razones: problemas mecnicos y calidad defectuosa, una historia

de problemas anteriores o el temor de sobrecargar el equipo.

5. Defectos de calidad y repeticin de trabajos

Los defectos de calidad y trabajos rehechos son prdidas originadas por

disfunciones de las mquinas. En general, los defectos espordicos se corrigen

fcil y rpidamente devolviendo el equipo a su condicin normal. Estos defectos

incluyen los aumentos sbitos en la cantidad de defectos u otros fenmenos

dramticos. Por otra parte, las causas de los defectos crnicos son de

identificacin difcil. Las reparaciones rpidas para restaurar el status de la

mquina raramente resuelven el problema, y las condiciones que realmente

causan los defectos pueden ignorarse o dejarse de lado. Deben tambin

registrarse como prdidas crnicas, y no ignorarse, los defectos que se pueden

corregir a travs de rectificaciones y trabajos rehechos.

6. Prdidas de puesta en marcha

Las prdidas entre la puesta en marcha y la produccin estable son las que

ocurren debido al rendimiento reducido entre el momento de arranque de mquina

y la produccin estable. Muchas veces, las prdidas entre la puesta en marcha y

la produccin estable son difciles de identificar y su alcance vara segn la

estabilidad de las condiciones del proceso, la disponibilidad de plantillas y

troqueles, la formacin de los trabajadores, las prdidas debidas a operaciones de

prueba y otros factores. En todo caso, el resultado es tener muchas prdidas.

Secretara de Educacin Pblica

TECNOLGICO

NACIONAL DE MXICO

Instituto Tecnolgico de

Veracruz

UNIDAD 2 DE ADMINISTRACIN DEL

MANTENIMIENTO

RESUMEN

CARRERA:

INGENIERA INDUSTRIAL

P R E S E N T A:

SEBASTIN PEREDA MARTINEZ

CATEDRTICO:

ING. SCAR PREZ

ARELLANO

H. VERACRUZ, VER

NOVIEMBRE

2016

Vous aimerez peut-être aussi

- UNIDAD IV. Administración de ManenimientoDocument49 pagesUNIDAD IV. Administración de ManenimientoEvelyn CamposPas encore d'évaluation

- TPM PDFDocument13 pagesTPM PDFjuanPas encore d'évaluation

- Definicion Del MTPDocument13 pagesDefinicion Del MTPAngel Guzmán RamosPas encore d'évaluation

- Mantenimiento Productivo TotalDocument23 pagesMantenimiento Productivo TotalSixto MurciaPas encore d'évaluation

- Unidad 4 MantenimientoDocument44 pagesUnidad 4 MantenimientoJUAN CARLOS MARTINEZPas encore d'évaluation

- Qué Es TPMDocument11 pagesQué Es TPMMartin EspinozaPas encore d'évaluation

- Concepcion TPM Mantenimiento Productivo TotalDocument29 pagesConcepcion TPM Mantenimiento Productivo TotalEdu OjedaPas encore d'évaluation

- Unidad 4Document5 pagesUnidad 4Cesar PalacioPas encore d'évaluation

- PORTAFOLIO EVIDENCIAS Tecnicas TPM Y RCM CompletoDocument59 pagesPORTAFOLIO EVIDENCIAS Tecnicas TPM Y RCM CompletoNavarrete PinedaPas encore d'évaluation

- Las Seis Grandes PérdidasDocument8 pagesLas Seis Grandes PérdidasCharlie Prado100% (1)

- La Filosofía Del TPMDocument7 pagesLa Filosofía Del TPMAnonymous wn5gfKAjHjPas encore d'évaluation

- 4 1 4 2 TPM y Las 6 Grandes PerdidasDocument29 pages4 1 4 2 TPM y Las 6 Grandes PerdidasJoseph AlarconPas encore d'évaluation

- Instituto Tecnologico de ParralDocument17 pagesInstituto Tecnologico de ParralEspinoza FernandaPas encore d'évaluation

- Tipos de Mantto y 5 SDocument4 pagesTipos de Mantto y 5 SBam bam AlviaePas encore d'évaluation

- TPM CalidadDocument8 pagesTPM CalidadMishell RubioPas encore d'évaluation

- "Electricidad Industrial 100A Informe "Mantenimiento Productivo Total" Asignatura Docente: IntegrantesDocument10 pages"Electricidad Industrial 100A Informe "Mantenimiento Productivo Total" Asignatura Docente: Integrantesbetoforonda2Pas encore d'évaluation

- Cuestionario TPMDocument9 pagesCuestionario TPMDTKPas encore d'évaluation

- TPM (Mantenimiento Productivo Total)Document11 pagesTPM (Mantenimiento Productivo Total)deimasterPas encore d'évaluation

- Mantenimiento Industrial PART1Document50 pagesMantenimiento Industrial PART1Armando Galarza SarmientoPas encore d'évaluation

- Sistemas de Mantenimiento Productivo Total TPMDocument16 pagesSistemas de Mantenimiento Productivo Total TPMMiguel Ángel Rosas GalindoPas encore d'évaluation

- Gestion de MantenimientoDocument10 pagesGestion de Mantenimientomilgacu1000Pas encore d'évaluation

- UF0163 - Mantenimiento básico de instalacionesD'EverandUF0163 - Mantenimiento básico de instalacionesPas encore d'évaluation

- Sistemas de Mantenimiento Productivo-Equipo 2Document79 pagesSistemas de Mantenimiento Productivo-Equipo 2Alejandra MtPas encore d'évaluation

- SintesisDocument14 pagesSintesisJarol elcrackPas encore d'évaluation

- Adm 2022-1 Equipo2 Unidad-4Document15 pagesAdm 2022-1 Equipo2 Unidad-4Israel Arenas IslasPas encore d'évaluation

- Filosofia TPMDocument27 pagesFilosofia TPMLiliana velezPas encore d'évaluation

- Mantenimiento Unidad 4Document16 pagesMantenimiento Unidad 4Alejandro MartinezPas encore d'évaluation

- Martes 14Document56 pagesMartes 14juan llaguelPas encore d'évaluation

- Presentacion Grupo 1Document13 pagesPresentacion Grupo 1Akuma líderesPas encore d'évaluation

- Unidad 4 y 5 MantenimientoDocument13 pagesUnidad 4 y 5 MantenimientoMitzury Sanz100% (2)

- TPMDocument48 pagesTPMJose CanizalesPas encore d'évaluation

- Investigacion MPTDocument9 pagesInvestigacion MPTJorge Martínez BarriosPas encore d'évaluation

- Glosario Terminos TecnicosDocument5 pagesGlosario Terminos TecnicosAbraham MoisesPas encore d'évaluation

- Sesion 6Document28 pagesSesion 6Eduard Guerra ChávezPas encore d'évaluation

- TPM Taller Maquinas HerramientasDocument6 pagesTPM Taller Maquinas HerramientasMichael Arias0% (1)

- Investigación TPM - Itzel Hernandez RojanoDocument6 pagesInvestigación TPM - Itzel Hernandez RojanoTroskr GallegosPas encore d'évaluation

- Principios TPMDocument10 pagesPrincipios TPMNestor AgrPas encore d'évaluation

- Informe Modelo TPMDocument8 pagesInforme Modelo TPMCristina GonzálezPas encore d'évaluation

- Punto2 MantenimientoDocument3 pagesPunto2 MantenimientoJairo ArgumedoPas encore d'évaluation

- 3.1 Mantenimiento Productivo Total.Document7 pages3.1 Mantenimiento Productivo Total.Jicel RodríguezPas encore d'évaluation

- Actividad 4 MtoDocument6 pagesActividad 4 MtoJairo ArgumedoPas encore d'évaluation

- Filosofia Del Mantenimiento CompletoDocument8 pagesFilosofia Del Mantenimiento CompletoAbrahan Roa90% (10)

- Mantenimiento Productivo TotalDocument19 pagesMantenimiento Productivo TotalMarcos HernandezPas encore d'évaluation

- Unidad 1 Introduccion Al Mantenimiento Industrial y GeneralidadesDocument4 pagesUnidad 1 Introduccion Al Mantenimiento Industrial y GeneralidadesEduardo Ramos100% (1)

- Unidad 3 Sistemas de MPT PDFDocument23 pagesUnidad 3 Sistemas de MPT PDFJacqueline Orozco Hernandez100% (1)

- ACTIVIDADTPMDocument8 pagesACTIVIDADTPMIan CasanovaPas encore d'évaluation

- Actv 3Document7 pagesActv 3Erik MontoyaPas encore d'évaluation

- Plan de MantenimientoDocument31 pagesPlan de MantenimientoKarina LopezPas encore d'évaluation

- Sistemas de Mantenimiento Productivo TotalDocument10 pagesSistemas de Mantenimiento Productivo TotalLiz LopezPas encore d'évaluation

- TPMDocument12 pagesTPMcristian chavezPas encore d'évaluation

- UF1444 - Organización de las intervenciones necesarias para el mantenimiento de las instalaciones eléctricas en el entorno de edificiosD'EverandUF1444 - Organización de las intervenciones necesarias para el mantenimiento de las instalaciones eléctricas en el entorno de edificiosPas encore d'évaluation

- Actividad 3. Tipos de MantenimientoDocument24 pagesActividad 3. Tipos de MantenimientoJesus Joel Castro Flores100% (1)

- Unidad 4Document7 pagesUnidad 4jose antonio cardona doradoPas encore d'évaluation

- Sistemas de Mantenimiento Productivo Total (MPT) Tema4Document17 pagesSistemas de Mantenimiento Productivo Total (MPT) Tema4luis100% (1)

- Tipos de MantenimientoDocument4 pagesTipos de MantenimientoEduardo CercasPas encore d'évaluation

- Unidad 2Document44 pagesUnidad 2Ale González JavierPas encore d'évaluation

- Unidad Iv Sistemas de Mantenimiento Producivo TotalDocument10 pagesUnidad Iv Sistemas de Mantenimiento Producivo TotalELSY JOSCELIN RODRIGUEZ CRUZPas encore d'évaluation

- Diagnosis de averías y mantenimiento correctivo de sistemas de automatización industrial. ELEM0311D'EverandDiagnosis de averías y mantenimiento correctivo de sistemas de automatización industrial. ELEM0311Évaluation : 5 sur 5 étoiles5/5 (1)

- UF2244 - Mantenimiento correctivo de electrodomésticos de gama industrialD'EverandUF2244 - Mantenimiento correctivo de electrodomésticos de gama industrialÉvaluation : 1 sur 5 étoiles1/5 (1)

- Mantenimiento, seguridad y tratamiento de los residuos en la impresión digital. ARGI0209D'EverandMantenimiento, seguridad y tratamiento de los residuos en la impresión digital. ARGI0209Pas encore d'évaluation

- CEMEXDocument3 pagesCEMEXSebastián Pereda0% (1)

- Entorno DemograficoDocument1 pageEntorno DemograficoSebastián PeredaPas encore d'évaluation

- Procedimiento de Análisis para Eliminar El Manejo de MaterialesDocument6 pagesProcedimiento de Análisis para Eliminar El Manejo de MaterialesSebastián PeredaPas encore d'évaluation

- Ctol Estad Procesos CepDocument150 pagesCtol Estad Procesos CepSebastián PeredaPas encore d'évaluation

- Significado y Sentido de Un Comportamiento ÉticoDocument163 pagesSignificado y Sentido de Un Comportamiento ÉticoSebastián PeredaPas encore d'évaluation

- Moldes y Arenas de FundiciónDocument15 pagesMoldes y Arenas de FundiciónSebastián Pereda100% (1)

- Catálogo - Bitel - Final CurvasDocument6 pagesCatálogo - Bitel - Final CurvasCarlitosGuardapucllaPas encore d'évaluation

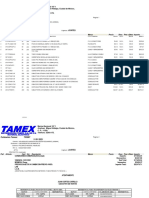

- Cotizacion Tamex: 703987 11/01/2021Document2 pagesCotizacion Tamex: 703987 11/01/2021TESLA INGENIERIA ELECTRICA DE MEXICOPas encore d'évaluation

- Herramientas ManualesDocument28 pagesHerramientas ManualesTania Marlent IbarraPas encore d'évaluation

- Densidad de Campo Datos Rellanados 10 PuntosDocument14 pagesDensidad de Campo Datos Rellanados 10 PuntosEmerson RiosPas encore d'évaluation

- Bioweb CabinaDocument1 pageBioweb Cabinayesidbeltran gonzalezPas encore d'évaluation

- Procedimiento Inspeccion Visual de Soldadura AWS D1 1-2015Document17 pagesProcedimiento Inspeccion Visual de Soldadura AWS D1 1-2015Jose C. Melendez86% (7)

- Cuadro de Momentos Boria PUENTE VIGA LOSADocument12 pagesCuadro de Momentos Boria PUENTE VIGA LOSADylanBoriaPas encore d'évaluation

- SSYMA-P16.01 Tránsito de Vehículos y Equipos Móviles PDFDocument27 pagesSSYMA-P16.01 Tránsito de Vehículos y Equipos Móviles PDFErick Francis Suárez VelásquezPas encore d'évaluation

- Compuerta Radial ok-CO RADIALDocument1 pageCompuerta Radial ok-CO RADIALAlbert Jhon Haro CastilloPas encore d'évaluation

- Acu ComunicacionDocument7 pagesAcu ComunicacionYasmaniPas encore d'évaluation

- Magnituddes FundamentalesDocument4 pagesMagnituddes FundamentalesAlicia ArevaloPas encore d'évaluation

- Manual StormDocument2 pagesManual StormJORGE LÓPEZPas encore d'évaluation

- NTC4113 1Document10 pagesNTC4113 1cristian david torres hosmanPas encore d'évaluation

- Guía para EstudiantesDocument26 pagesGuía para Estudiantesmaria vargasPas encore d'évaluation

- ACTIVIDAD 4 - IsO 9001 Medicion e InspeccionDocument5 pagesACTIVIDAD 4 - IsO 9001 Medicion e InspeccionalemecPas encore d'évaluation

- Comentarios Sobre La NIC 8Document3 pagesComentarios Sobre La NIC 8Danny Marhd Trujillo VargasPas encore d'évaluation

- PQR-15 Api 1104Document6 pagesPQR-15 Api 1104Jose HerreraPas encore d'évaluation

- BeehiveDocument45 pagesBeehiveRamon Flow chingónPas encore d'évaluation

- Tarea 8 Matías Espinosa Gestión AmbientalDocument12 pagesTarea 8 Matías Espinosa Gestión AmbientalMatias100% (14)

- CiscoDocument4 pagesCiscoJesus Antonio Arrieta QuispePas encore d'évaluation

- UNE-En - 1991!4!2011 Eurocodigo 1 Parte 4 - Silos y DepósitosDocument114 pagesUNE-En - 1991!4!2011 Eurocodigo 1 Parte 4 - Silos y Depósitosgertyy100% (2)

- Inspección de SoftwareDocument3 pagesInspección de SoftwareCele NicPas encore d'évaluation

- Ficha Tecnica Equipos Area 910 RelavesDocument8 pagesFicha Tecnica Equipos Area 910 RelavesEdgar IbañezPas encore d'évaluation

- Diseño Preliminar de Fundación Del TanqueDocument5 pagesDiseño Preliminar de Fundación Del TanqueGermarisCoronadoPas encore d'évaluation

- Ficha TecnicaDocument4 pagesFicha TecnicaJose Luis Herrera PatiñoPas encore d'évaluation

- Temario Curso de CalibracionDocument3 pagesTemario Curso de CalibracionOscar CanedoPas encore d'évaluation

- Topologias de RedDocument3 pagesTopologias de Reddayana_9694Pas encore d'évaluation

- Lsca U3 A1 HevrDocument6 pagesLsca U3 A1 HevrErick PeimbertPas encore d'évaluation

- Actividad Calculo de Energia y PotenciaDocument5 pagesActividad Calculo de Energia y PotenciaCOOL ARTPas encore d'évaluation