Académique Documents

Professionnel Documents

Culture Documents

Lab 3. Mezcla de Mortero

Transféré par

Miguel Guerrero VivancoCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Lab 3. Mezcla de Mortero

Transféré par

Miguel Guerrero VivancoDroits d'auteur :

Formats disponibles

Lab.

Laboratorio de Materiales de Construccin

II

USFQ

Diseo de Mezclas Mezcla de Mortero

Estudiantes

Gabriel Arias

Miguel Guerrero

Jonathan Jaramillo

Fecha de Entrega

10/10/2016

Profesor

Ing. Francisco Jtiva V.

1

Lab.3

ABSTRACT

El mortero de cemento es una mezcla muy utilizada en la construccin,

est conformada por el material cementante que en este caso fue

Cemento, arena, agua y aditivo. El mortero es muy utilizado para

acabados interior y exteriores en las paredes de una construccin para

poder tener una superficie ms lisa, de igual manera se lo utiliza para unir

bloque de hormign o ladrillo en la elaboracin de paredes.

Debido a que el mortero no tiene una resistencia muy elevada por la falta

de agregado grueso no se lo utiliza para elementos estructurales.

Para esta prctica se utiliz la norma ASTM C192M-14

INTRODUCCIN

El mortero al igual que el hormign es una de las mezclas ms utilizada en

todo tipo de obra civil, debido a su bajo costo, vida til y beneficios que

nos da al usarlo.

El mortero es una mezcla de cementantes que tiene como base al

cemento, de igual manera est conformado por agregado fino como es la

arena, por agua purificada, y se le puede aadir algn tipo de aditivo para

obtener diferentes caractersticas necesarias en el diseo.

En la prctica se realiz una mezcla de mortero de cemento, con arena

obtenida de la compaa Holcim, la misma que fue extrada de la cantera

de Pifo, se us agua potable, y como aditivo usamos rheobuild 1000 el

cual nos permite una mayor trabajabilidad con menor cantidad de agua,

conservando las propiedades fsicas de la mezcla.

Para realizar la mezcla de cemento se puede usar cualquier tipo cemento,

ya que esto depende de las caractersticas de mezcla que deseamos

obtener, en este caso usamos un cemento hidrulico tipo GU, de la

compaa Holcim.

No es recomendable remplazar la arena por arena de mar ya que tiene

una muy alta salinidad la cual provoca que la varilla de acero se corroa,

de igual manera tiene mucho material que daa la mezcla como es el

caso de las conchas de mar.

OBJETIVOS

Uso de normas ASTM -seccin C. Para esta prctica: ASTM C33-13,

ASTM C192-13,

2

Lab.3

Desarrollar una mezcla de mortero, basado en las normas ASTM

C33-13 y ASTM C192-13 adems de los parmetros de diseo

explicados en clase.

Dosificar correctamente el volumen correspondiente a nueve

cilindros de 4 x 8.

Analizar y comparar los resultados reales vs. los planteados

tericamente.

MATERIALES

Tamaos de tamices usados: #4, #8, #16, #30, #50, #100

Tamizadora automtica.

Cepillo de acero para limpiar los tamices.

Balanza de precisin electrnica.

Contenedores de acero.

Baldes de plstico.

Probeta milimetrada

Cemento tipo GU Holcim

Agregado fino (Arena)

Agua

Rheobuilt 1000

Moldes Cilndricos 10x20cm para muestra

Grasa

Varilla de Acero

Martillo de hule

PROCEDIMIENTO

A continuacin se describe el procedimiento seguido para realizar la

mezcla de mortero, a partir de los datos obtenidos del clculo de peso de

los materiales.

1. Se pes 15660 [g] de arena a mezclar y se tamiz un parte de la

misma para obtener una curva granulomtrica y comparar con la

especificacin tcnica de la norma ASTM C33-13.

2. Se pes 8700 [g] de cemento Holcim tipo GU y se coloc en un

recipiente aparte.

3. Se pes 3192,9 [g] de agua bebible y con muy pocos residuos

orgnicos y con pH neutro, no se midi el pH de la misma. En esta

prctica se us agua potable que llega por tubera al laboratorio.

4. Se tom 157 ml de aditivo Rheobuilt 1000 en una probeta.

Lab.3

5. A la vez se limpi y se coloc cera a 9 moldes cilndricos para

probetas de hormign, se us encofrados de 4 [in] de radio y 8 [in]

de altura.

6. Se limpi la concretera. Una vez seca se procedi a colocar el agua

y arena antes pensado, se encendi la concretera. Se mantuvo un

minuto y treinta segundos la mezcla de estos 2 productos.

7. Se agreg el cemento a la mezcla y se mezcl por un minuto treinta

segundo mas.

8. Luego se agreg el aditivo puro, luego se coloc un retemplado de

360 ml de agua a la mezcla hasta tener la consistencia requerida de

la mezcla. Se continu mezclando hasta los 8 minutos.

9. Se apag la concretera y con una pala se empez a llenar los

moldes cilndricos.

Ahora se describe el proceso de llenado de los moldes cilndricos.

1. Se llen el molde hasta un tercio de su altura. Se introdujo una

varilla de acero, como indica la norma ASTM C192-14, en el mortero

25 veces seguidas para que se acomoden de mejor forma los

elementos y disminuir los vacos en la mezcla.

2. Se coloc mas mezcla en el molde hasta completar dos tercios de su

altura y con la varilla de acero se volvi a vibrar 25 veces, tomando

en cuenta que la misma no debe penetrar mas de 1 pulgada a la

primera capa.

3. Se complet el cilindro con mortero hasta el borde y se vibr por

ltima vez teniendo en cuenta que la varilla no penetre mas de una

pulgada en la capa intermedia del molde. Al finalizar el llenado se

enraz la parte superior con la misma varilla de vibracin para que

la probeta quede con todas sus superficies lo mas lisas posibles

para evitar falsos resultados al ensayarla.

4. Con un combo de caucho se golpe 20 veces en la parte externa del

molde repartiendo los golpes en 4 partes diferentes para una mejor

acomodacin de las partculas.

5. Este proceso se repiti para 6 moldes ms completando un total de

7 moldes de 9.

RESULTADOS

1) Determinar la granulometra usada.

Curva granulomtrica (VER APENDICE A, TABLA 3) y tabla

con valores (VER APENDICE A, GRFICO

2) Clculos de dosificacin: Presentar un resumen de resultados, el

mismo debe incluir valores iniciales de diseo. Valores para

4

Lab.3

dosificar el volumen equivalente a nueve cilindros de 4x8.

Valores para producir 1m3 de hormign.

Tabla diseo APENDICE A, Tabla 2

Tabla Costo m3 APENDICE A, Tabla 3

3) Indicar la diferencia entre W/C de diseo con W/C final Qu se

puede decir de los valores de % de absorcin y densidad de la

arena? , Indicar si el volumen calculado fue suficiente para el

volumen de 9 cilindros de 4x8. Indicar las causas posibles para

que el volumen haya sido justo/sobrante/faltante.

La relacin agua cemento de diseo fue de 30% pero se

termin con una relacin de 32,74% dando una diferencia

de 2,74% de agua ms en la mezcla que la calculada. Este

aumento de agua se debe al retemplado que se tuvo que

hacer para mejorar la trabajabilidad del mortero. Los

valores de la absorcin y densidad son dados por la

empresa que vende el material, pero estos datos pueden

haber cambiado por el tiempo que llevan almacenados en

el laboratorio, por la humedad presente o por las diferentes

prcticas que se ha realizado con la misma.

El volumen calculado fue menor al necesario por varios

motivos, los principales son: Mal preparado del mortero, se

reg una buena cantidad de cemento fuera de la olla

reduciendo el volumen final. la olla de la concretera atrae

una buena cantidad de mortero por la rugosidad de la

misma. En todos los equipos y herramientas usados se

desperdicia mortero, con los 7 moldes que se completaron

y el desperdicio botado a la basura se calcula un

desperdicio de 18,16%. Para la prxima mezcla se debe

calcular un 118% del volumen requerido.

4) En cuanto a la relacin W/C utilizada y relacin agg/c usado,

Existe diferencia en costo si cualquiera de estos dos o ambos

parmetros es modificado? Explique mediante ejemplos y

mencione las implicaciones de desempeo que tendra el

hormign con el cambio de estos parmetros.

Tabla 1.: Comparacin de precios si se vara W/C y AGG/C.

Lab.3

W/C

=

PRCTIC W/C

= AGG/C = 0,4

A

0,4

2,2

AGG/C =

2,2

1,944633 1,946808 1,660925 1,5056

COSTO

DIFERECI

A

0,0%

0,1%

-14,6%

-22,6%

Como se puede apreciar en la Tabla 1 la diferencia de costo es

considerable si se quiere producir grandes cantidades de

hormign o mortero. Lo que hace la diferencia es que se reduce

el uso de cemento considerablemente pero a su vez va a haber

cambios muy bruscos en la resistencia final.

DISCUSIN

1) Mtodo de compactacin bajo la norma ASTM C192-14.

Para obtener una compactacin satisfactoria se debe seguir el siguiente

proceso:

1.1) Para el proceso de vibracin mediante varilla, se debe separar

por varias capas al volumen de toda la muestra del molde de

hormign. El numero de capas de separacin depende del

dimetro del cilindro donde se efecta la muestra. Para la cual se

debe seguir la norma basado en la siguiente tabla:

1.2) Una vez que se ha obtenido el numero de capas, se debe

pasar a la etapa de vibrado para la cual cada divisin (capa) se

debe vibrar de forma uniforme y a un tiempo constante. El

traslape que debe existir de una capa a otra es de 1 25mm (in.) y

el numero de golpes que se debe realizar con la varilla esta

establecido en la siguiente tabla:

Lab.3

1.3) Despus de haber vibrado las capas de la parte interna de la

muestra se procede a realizar la parte exterior de la misma

mediante la utilizacin de un martillo de hule en el que se debe

dar entre 15 a 20 golpes por toda la parte exterior repartidos en

forma uniforme donde cubra a toda la muestra. Finalmente se

compatibiliza la ultima capa y se deja una capa que no desborde

el dimetro del cilindro y tenga una forma uniforme y compacta.

(ASTM C192-14.)

2) Mtodo de curado bajo la norma ASTM C192-14.

Para realizar el mtodo de curado se debe considerar ciertos

parmetros.

2.1) Para el curado inicial a la muestra se le debe aislar del medio

ambiente para la cual se lo debe recubrir con algn material

impermeable para evitar la perdida de humedad la muestra. Se

debe registras las temperaturas mximas y mnimas de la etapa de

curado inicial.

2.2) El retirado del molde se lo debe realizar en un periodo de (24

8)h luego de la fundicin.

2.3) La temperatura para el proceso de curado ambiental se debe

temperaturas entre (23 2)oC y que la muestra este en un

ambiente libre de vibraciones al menos 48h luego de la funcin.

Para el curado hmedo de la muestra se debe recubrir toda la

superficie de la muestra en agua para la cual se debe tener

tanques donde se debe colocar la muestra por 28 das donde

adquiere su resistencia mxima. Este proceso tambin se lo puede

realizar en un cuarto hmedo que deben cumplir con la norma ASTM

C511.

El mtodo de compactacin y curado de la muestra de hormign

permite obtener una mezcla mas homognea con una

compactibilidad bien distribuida sobre toda la superficie, eliminando

los vacos de aire acumulado mejorando su resistencia y mediante

7

Lab.3

un proceso de curado adecuado la muestra de hormign alcanzara

su mxima resistencia a los 28 das de fundicin.

En qu consiste el mtodo ASTM C109-13?

Mtodo ASTM C109-13 (mtodo de prueba estndar para la

resistencia a la compresin de morteros de cemento hidrulico

[usando especmenes de 2 in. o 50 mm] ).

En este mtodo se debe controlar que la proporcin de (cemento

arena) sea de 1 parte de cemento y 2.75 partes de arena por

masa de la muestra, la relacin de (cemento agua) debe ser lo

suficiente fluida para obtener un flujo de (110 5) de la mesa

de flujo. Para el ensayo deben formar dos cubos de 2in. (50 mm)

de dimensiones. Las muestras tiene una curacin de un 24h

luego de la fundicin para el cual se los asla del ambiente

recubrindoles con una funda de plstico para que no altere su

humedad. Luego es pasado a un tanque de agua con cal durante

un periodo de 28 das donde la mezcla adquiere su mayor

resistencia y adquiriendo propiedades especificas para el ensayo

de compresin. (ASTM C109-13)

Hubo alguna diferencia entre los valores de (W/C, Agg/C,

volumen y los valores reales obtenidos?, Explicar por qu

se dieron estas diferencias. Poner varios argumentos (5+)

si se produjo una diferencian entre los valores tericos con los

valores reales obtenidos, esto se debe a varios factores.

Los factores ambientales en los que se realiza la practica

cumplen un papel importante debido a que la temperatura puede

influir en el proceso de fraguado y curado debido a el porcentaje

de humedad que debe tener la muestra de hormign.

Otro factor es la manipulacin de obra debido a que la practica

se realiza manipulando los materiales de forma manual, por el

cual se debe considerar que en el proceso se pudo generar algn

factor para producir la diferencia de valores.

Las herramientas cumplen un papel importante ya que

dependiendo de la capacidad de los materiales puede influir en

un porcentaje total de la muestra. Como sabemos el cemento es

un material que es bastante adhesivo y al momento de realizar la

mezcla en la olla de la concretera se pega la mezcla en la

superficie de la olla y esto genera que se produzca una reduccin

en el volumen total de la mezcla.

Otro factor es el porcentaje de absorcin que los agregados

tienen, se calcula un porcentaje de absorcin terico asumiendo

8

Lab.3

ciertas caractersticas climticas que influyen directamente en

evaluar cuanto es la cantidad de absorcin que los agregados

tendrn. Si el porcentaje de humedad en los agregados es mayor

al normal debido a varias condiciones climticas esto alterara al

porcentaje de absorcin y esto influira en la relacin (agua

cemento). (Neville, 1999).

El tamao de los agregados influye en el volumen?

Segn la norma ASTM C33-13 para agregados de hormign el

tamao de agregados utilizados tiene un rango que varia del

tamiz No4 al No 200 por lo que para una muestra de hormign se

debe utilizar este rango de tamao. Para la preparacin del

mortero la cantidad de porcentaje de los agregados varia

dependiendo de las caractersticas que se requieran, sin tener

una proporcin definida de la cantidad que se debe usar. Se debe

tomar en cuenta que los agregados ocupan entre el 50% y 60 %

de toda la muestra de hormign y la relacin (Agua Cemento)

no debe exceder el 0,4, siendo la mas recomendada una relacin

de 0.37 esto evita problemas con la resistencia de la muestra. El

tamao de agregados no influye en el volumen de la muestra de

hormign puesto que como se menciona anteriormente el

tamao de agregados se basan en un rango especifico siguiendo

la norma ASTM C33-13 y la proporcin de agregados no esta

establecida, sino varia dependiendo de las especificaciones

requeridas. Por otra parte se sabe que los agregados funcionan

como el esqueleto del hormign por lo que influirn en la relacin

para la formacin de pasta de cemento que dependiendo de el

rea superficial del agregado podra influir en el volumen de los

procesos de fraguado, endurecimiento y secado de la mezcla de

hormign dependiendo de las caractersticas de los agregados.

(Neville, 1999).

Qu pasa con el volumen si se vara la densidad de un

agregado?

El volumen no cambiaria, esto se debe a que la densidad del

agregado influira directamente a la relacin (densidad peso), si

el agregado tiene una mayor densidad (peso especifico unitario

mas alto) la muestra pesara mas, mientras si la densidad es baja

tendr un peso menor. La densidad tambin esta relaciona con el

espacio de vacos que se puede dar en la muestra, existen

concursos (ACI) donde establecen parmetros de (volumen

peso ) donde la muestra a pesar de tener un volumen especifico

9

Lab.3

debe contar con un peso bajo, por lo que se debe buscar

agregados que ayuden a reducir el peso sin influir en el volumen

de la muestra. (Neville, 1999).

Se puede relacionar el revenimiento con la relacin W/C?

Explique su respuesta.

Si tiene una relacin directa con la relacin (Agua Cemento)

esto se debe a que el revenimiento del hormign consiste en

medir el hundimiento que sufre un cono de concreto al retirarle el

apoyo, lo que indica que si la mezcla tiene una densidad mayor

el revenimiento de la muestra tendr un tiempo de hundimiento

mayor y viceversa. La relacin (Agua Cemento) esta vinculada

directamente con la densidad del hormign, si la relacin es

mayor o menor afectara a la densidad total de la mezcla y eso

har que el revenimiento tambin sea afectado directamente

dependiendo de esta relacin. (Neville, 1999).

Para qu se mide la temperatura en el hormign?

(ASTM C1064)

La temperatura se mide principalmente para verificar el

cumplimiento de un requisito especfico de hormign donde se

debe tener un control en la temperatura. La norma ASTM C1064

indica que se debe medir la temperatura en el momento del

mezclado y posterior (ASTM C1064)

Qu pasa con el porcentaje de Absorcin (%n) con

respecto a la relacin W/C?

El porcentaje de absorcin no tiene una relacin directa con la

cantidad de (Agua Cemento) que tenga la muestra, esto se

debe a que antes de ser realizada la mezcla de hormign se

evala el porcentaje de absorcin terico que tendr la

muestra asumiendo que el porcentaje calculado es el de una

muestra saturada. Esto significa que si la relacin de agua es

mayor a la establecida no influir en la absorcin, sino

afectara directamente a las propiedades fsicas del hormign

10

Lab.3

pudiendo causar un sangrado en la muestra de hormign.

(Neville, 1999).

Influye el cemento utilizado en la resistencia y en la

temperatura a diferencia de un cemento tipo GU ? (El

cemento utilizado fue Holcim tipo HE)

La norma ASTM C1157-11 que establece los tipos de cemento

indica que el cemento GU es un tipo de cemento hidrulico

mientras que el HE es un tipo de cemento de resistencia

temprana, basndonos en la siguiente tabla se puede

observar que el cemento tipo GU tiene mayor resistencia que

el cemento tipo HE al alcanzar su tiempo mximo de

endurecimiento (HE = 3 das) y (GU = 28dias).

He es un tipo de cemento de resistencia temprana para la cual

se necesita que el proceso de fundicin se de en condiciones

de temperatura menor que el tipo GU. Debido a que el

cemento tipo HE llega a su mxima resistencia a los 3 das y

genera mas energa en el transcurso del proceso de

compactacin por lo que necesita tener un enfriamiento

acelerado y esto se logra reduciendo la temperatura, mientras

que el tipo GU alcanza su resistencia a los 28 das y tiene un

tiempo mas prolongado de compactacin por lo que

necesitara un enfriamiento prolongado a un temperatura

menor que el HE.

11

Lab.3

CONCLUSIONES

Concluir utilizando todos los factores vistos:

Granulometra

La arena usada es proveda por la empresa cementera

HOLCIM de su cantera ubicada en el sector de Pifo, esta arena

entra en la clasificacin por la norma ASTM C33-13 la cual nos

indica en la Tabla 2 los lmites entre los cuales debe estar su

granulometra para ser clasificada como agregado fino. Ver

Apndice A Grfico 1. Por otro lado tenemos un mdulo de

finura de 3,21; este valor no nos sirve para el diseo pero se

puede saber que mientras mas grande sea este valor el

material es mas grueso.

Clculo de dosificacin, Cemento utilizado, Valores iniciales de

diseo (%absorcin, Densidad de agregados, W/C, Agg/C.

El clculo de la dosificacin que se calculo estuvo correcto, y

esto se pudo comprobar en la prctica, debido a que se tuvo

una mezcla sin sangrado y trabajable, la resistencia de la

mezcla se la calculara con el ensayo de compresin del

cilindro a los 7, 14 y 28 das de curado.

El cemento utilizado fue un cemento hidrulico tipo GU de la

empresa Holcim, se calcul la dosificacin con un valor inicial

de 8700 gr de cementante, pero no fue suficiente ya que con

la mezcla realizada se pudo llenar nicamente 7 cilindros de

muestra.

El porcentaje de absorcin de la arena fue del 4.5% es un

porcentaje alto, por lo cual se tuvo que aadir 241 ml de agua

adicional a lo calculado para que empiece a reaccionar la

mezcla, de igual manera se tuvo una densidad menor que el

cemento, por lo cual se puede conocer que el cemento es ms

fino que la arena.

La relacin W/C fue de 0.30 esta relacin nos dice que vamos

a tener una resistencia mayor, pero sacrificando la

trabajabilidad de la mezcla, por lo cual se utiliz el aditivo

supe plastificante con el cual pudimos mejorar la

trabajabilidad de la mezcla.

La relacin Agg/C fue de 1.8 lo que quiere decir que existe el

80% ms de agregado fino en comparacin del cemento, es

una relacin alta que nos proporciona mayor resistencia a los

28 das.

12

Lab.3

Mtodo de mezclado - Mtodo de compactado de muestras de

hormign - Mtodo de curado)

La norma ASTM C192-14 estable los mtodos que se debe realizar para

obtener una compactacin adecuada para la mezcla de hormign. El

mtodo de mezclado cumple un paso importante en la realizacin de la

practica ya que dependiendo de las caractersticas que debe cumplir el

hormign se debe tener un tipo de mezcla, en la cual incluirn agregados

(fino y gruesos), relacin (agua cemento) y la utilizacin de aditivos si

son requeridos. Una vez obtenido la mezcla se debe pasar al mtodo de

compactacin que nos ayuda a que la mezcla adquiera una uniformidad en

toda su superficie esto se realiza mediante el mtodo de vibracin

reduciendo los vacos de aire que tiene la muestra y aumentado su

resistencia. Finalmente se para a la etapa de curado es que durara 28 das

hasta que el hormign alcance su mxima resistencia. Se debe tener un

control estricto en los mtodos de mezclado, compactacin y curado del

hormign ya que dependiendo del proceso, el hormign tendr una mejor

calidad.

Valores finales obtenidos e implicaciones.

Se tuvo un rendimiento de mezcla menor al esperado faltando

un 18% de volumen para cumplir el requerimiento. Se tuvo un

retemplado equivalente al 2,74% del volumen total del agua,

este valor es bajo considerando los hormigones y morteros

que se hacen en obra. Al momento de empezar la mezcla se

reg una buena parte de cemento fuera de la olla de la

concretera reduciendo el volumen final obtenido. El cemento

tiene una adhesividad muy alta causando que se desperdicie

bastante mortero por adherencia de la pasta en la superficie

de las herramientas usadas.

REFERENCIAS

ASTM C33-13 [Standard Specifications for Concrete Aggregates]

ASTM C192-13 [Standard Practice for making and curing concrete

specimens in the laboratory]

ASTM C1064

ASTM C109

Brochure Holcim cement type GU

Manual of concrete and Aggregate Testing.

Neville, A. (1999). Tecnologia del concreto , Mexico.

13

Lab.3

APNDICE A

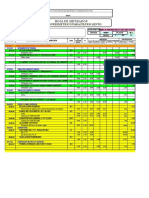

Tabla 2. Diseo de mezcla de mortero

Tabla 3. Costo por 1 m3

Tabla 4: Tabla para datos de granulometra

14

Lab.3

ABERTU ABERTU

RA

RA

ASTM

[mm]

3/8"

9,525

No4

4,760

No8

2,380

No16

1,190

No30

0,590

No 50

0,300

No100

0,149

BASE

TOTAL

LIMITE LIMITE

%RETENID

PESO %RETENI

INFERI SUPERI

O

RETENI

DO

OR

OR

ACUMULA

DO [g] PARCIAL

ASTM

ASTM

DO

C33-13 C33-13

0

0,00%

0,00%

37,86

3,34%

3,34%

95%

100%

66,19

5,84%

9,18%

80%

100%

354,17

31,23%

40,41%

50%

85%

381,86

231,47

62,07

0,40

33,67%

20,41%

5,47%

0,04%

74,08%

94,49%

99,96%

100,00%

25%

5%

0%

60%

50%

0%

1134,0

22

100%

15

100%

Mdulo

de

finura

%QUE

PASA

100,00

%

96,66

%

90,82

%

59,59

%

25,92

%

5,51%

0,04%

0,00%

3,21

Lab.3

Curva granulomtrica

Arena de HOLCIM cantera Pifo

Lmite inferior ASTM C33-13

Lmite superior ASTM C33-13

Grfico 1: Curva granulomtrica de arena HOLCIM planta Pifo.

16

Vous aimerez peut-être aussi

- Examen Final Analisis Computacional MHGVDocument4 pagesExamen Final Analisis Computacional MHGVMiguel Guerrero VivancoPas encore d'évaluation

- Estudio Economico - USFQ - PROYECTOSDocument26 pagesEstudio Economico - USFQ - PROYECTOSMiguel Guerrero VivancoPas encore d'évaluation

- 9 - Sistemas Inelasticos de 1gdl - 2018aDocument43 pages9 - Sistemas Inelasticos de 1gdl - 2018aMiguel Guerrero VivancoPas encore d'évaluation

- Hoja MembreteDocument1 pageHoja MembreteMiguel Guerrero VivancoPas encore d'évaluation

- Formulario para Medición de Flujo VehicularDocument5 pagesFormulario para Medición de Flujo VehicularMiguel Guerrero VivancoPas encore d'évaluation

- DEBER 1 de Diseño en AceroDocument4 pagesDEBER 1 de Diseño en AceroMiguel Guerrero VivancoPas encore d'évaluation

- Manual de Costos - Camicon - Costos IndirectosDocument8 pagesManual de Costos - Camicon - Costos IndirectosMiguel Guerrero Vivanco100% (1)

- Presupuesto de Acarreo de Material de Mina Hacia ObraDocument4 pagesPresupuesto de Acarreo de Material de Mina Hacia ObraMiguel Guerrero VivancoPas encore d'évaluation

- Estructuras Que Soportan Cargas SismicasDocument6 pagesEstructuras Que Soportan Cargas SismicasMiguel Guerrero VivancoPas encore d'évaluation

- Nombramiento de Gerente GeneralDocument2 pagesNombramiento de Gerente GeneralMiguel Guerrero VivancoPas encore d'évaluation

- Losa MacizaDocument1 pageLosa MacizaMiguel Guerrero VivancoPas encore d'évaluation

- Emprendimiento Pitch - 1.0Document22 pagesEmprendimiento Pitch - 1.0Miguel Guerrero VivancoPas encore d'évaluation

- Deber 2Document7 pagesDeber 2Miguel Guerrero VivancoPas encore d'évaluation

- Informe Final Salida de Campo Ibarra, EcuadorDocument13 pagesInforme Final Salida de Campo Ibarra, EcuadorMiguel Guerrero VivancoPas encore d'évaluation

- Level of Service of 2 Lane HighwayDocument10 pagesLevel of Service of 2 Lane HighwayMiguel Guerrero VivancoPas encore d'évaluation

- TAREA - #1 Mecánica de FluidosDocument1 pageTAREA - #1 Mecánica de FluidosMiguel Guerrero VivancoPas encore d'évaluation

- Estructuras 1Document4 pagesEstructuras 1Miguel Guerrero VivancoPas encore d'évaluation

- PPT HuancavelicaDocument20 pagesPPT HuancavelicaEdward EspinozaPas encore d'évaluation

- Verificación SILVERIO - LORETO PDFDocument13 pagesVerificación SILVERIO - LORETO PDFgari silesPas encore d'évaluation

- Ficha Tecnica Viguetas TecnoprecoDocument4 pagesFicha Tecnica Viguetas TecnoprecoSol Mamani RodriguezPas encore d'évaluation

- Sisval: Dos Millones Trescientos Setenta Mil Pesos 00/100 M.NDocument14 pagesSisval: Dos Millones Trescientos Setenta Mil Pesos 00/100 M.Ngaru.maelenaPas encore d'évaluation

- Metrado de TijeralDocument6 pagesMetrado de TijeralÇÄrlös EMPas encore d'évaluation

- Barrio Intercultural Sustentable. Comunidad de CambioDocument236 pagesBarrio Intercultural Sustentable. Comunidad de CambioMARIANA ENETPas encore d'évaluation

- Cotizacion de Valvulas VagDocument8 pagesCotizacion de Valvulas VagfranPas encore d'évaluation

- Capacitacingruaspuente 230405171937 E9ebbaf6Document53 pagesCapacitacingruaspuente 230405171937 E9ebbaf6martciPas encore d'évaluation

- Posmodernismo en La ArquitecturaDocument28 pagesPosmodernismo en La ArquitecturaSleyter Carlos Correa Benito100% (1)

- Actividad 12 Reporte VigasDocument7 pagesActividad 12 Reporte VigasIsaac lopezPas encore d'évaluation

- Aplicación PMBOK A Un Proyecto de ConstrucciónDocument56 pagesAplicación PMBOK A Un Proyecto de ConstrucciónOscar Sebastian Reyes Fernandez77% (13)

- Tsuru LLL 2004 B13Document63 pagesTsuru LLL 2004 B13Weimar Perez OchoaPas encore d'évaluation

- La Biblia de InstalacionesDocument53 pagesLa Biblia de Instalacionesrolando cardenaPas encore d'évaluation

- Criba de BarraDocument6 pagesCriba de BarrawilderPas encore d'évaluation

- Accesorios para Tuberias PDFDocument32 pagesAccesorios para Tuberias PDFAlbert TorresPas encore d'évaluation

- Curso de Trabajo Seguro en Alturas EscalerasDocument21 pagesCurso de Trabajo Seguro en Alturas EscalerasFredy RolandoPas encore d'évaluation

- Presupuesto Sanitario - ElectricoDocument40 pagesPresupuesto Sanitario - ElectricoPaul Jauregui100% (1)

- 9.2 Obras de Concreto Armado de La SubestructuraDocument160 pages9.2 Obras de Concreto Armado de La SubestructuraJose Mauricio CastilloPas encore d'évaluation

- W 1000 FresadorDocument31 pagesW 1000 FresadorAlexis Centu100% (3)

- PracticasDocument5 pagesPracticasmarylucreciaPas encore d'évaluation

- Filtro BiologicoDocument7 pagesFiltro BiologicoWalter Darwin SacacaPas encore d'évaluation

- Presupuesto Escalera - Obra Jesus Maria - FallaDocument4 pagesPresupuesto Escalera - Obra Jesus Maria - FallaMoy Reap0% (1)

- CS29 C C PLG 1001 - Rev0Document38 pagesCS29 C C PLG 1001 - Rev0Clever AcostaPas encore d'évaluation

- Unidad 2, Nivelacion Geometrica.Document21 pagesUnidad 2, Nivelacion Geometrica.Yilda Suero TejadaPas encore d'évaluation

- Estructuras 3 - FinalesDocument5 pagesEstructuras 3 - FinalesLore RolónPas encore d'évaluation

- Estudios de Caracterización Del Concreto Permeable para Aplicaciones de Pavimento 2.0Document10 pagesEstudios de Caracterización Del Concreto Permeable para Aplicaciones de Pavimento 2.0Larisa FerreiraPas encore d'évaluation

- ..Q ..Document6 pages..Q ..Mafe MartinezPas encore d'évaluation

- Unidad Dental 13Document17 pagesUnidad Dental 13dhavhi786867% (3)

- Tabla Perdidas Por FriccionDocument3 pagesTabla Perdidas Por FriccionLuz Clarita Avalos DuranPas encore d'évaluation

- 1265 Especificaciones PIEZOMETROSDocument3 pages1265 Especificaciones PIEZOMETROSDiego Fernando Camacho SuarezPas encore d'évaluation