Académique Documents

Professionnel Documents

Culture Documents

Laboratorio Nº3

Transféré par

lopezfloreslaDescription originale:

Titre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Laboratorio Nº3

Transféré par

lopezfloreslaDroits d'auteur :

Formats disponibles

PIROMETALURGIA GENERAL MIN 220

LABORATORIO N 3

FUSION REDUCTORA DE MINERALES DE

ESTAO

3.1 OBJETIVOS

Obtener estao metlico a partir de un concentrado por fusin

reductora.

3.2 FUNDAMENTO TEORICO

La reduccin de SnO2, previamente tostado, esta expresado por la siguiente

ecuacin.

El concentrado de estao trae otros metales como Pb, Bi, Cu, Fe, S, etc., siendo

necesaria analizar el comportamiento de estos elementos en el diagrama. Los

metales considerados se reducen a temperaturas relativamente bajas y a

razones CO2/CO altas, es decir a bajas concentraciones de CO, de tal manera

que antes de que se reduzca el estao se reducirn los metales indicados

pasando a impurificar el metlico.

El comportamiento del hierro respecto al Sn tambin presenta importancia

debido a que el Fe3O4 pasa a FeO cuando el SnO2se reduce a Sn (l), las fases Sn

(M) y FeOesc deben constituirse como productos en el proceso metalrgicos, sin

embargo cuando las condiciones son muy reductoras (baja relacin P /P

CO2 CO y

alta concentracin de CO) el FeO se reduce parcialmente a F e (l) cuando el

SnO2se reduce en forma completa a Sn, las reacciones que predominan el

proceso son:

Lpez Flores Luis Alberto Ingeniera Metalrgica

PIROMETALURGIA GENERAL MIN 220

Figura 4.1: Diagrama de la relacin P CO2 /P CO en funcin de la temperatura

La reduccin del estao depender principalmente de las actividades.

Lpez Flores Luis Alberto Ingeniera Metalrgica

PIROMETALURGIA GENERAL MIN 220

La temperatura requerida para la fusin reductora del estao est determinada

por el punto de fusin, peso especfico, viscosidad y fluidez de la escoria, esto

se consigue en el rango de temperatura entre 1100 a 1300 C.

3.3 PARTE EXPERIMENTAL

3.3.1 Procedimiento

Lpez Flores Luis Alberto Ingeniera Metalrgica

PIROMETALURGIA GENERAL MIN 220

INICIO

Calentar el horno a 1200C, fijar relacin FeO:CaO:SiO2 47:17:36

cA

Pesar los siguientes fundentes:

Cantidad de Carbn necesario para reduccin de SnO2: 8,81 g C

Mezclar los anteriores materiales e introducir en un crisol de arcilla al horno.

Vaciar en lingotera, enfriar y pesar los productos obtenidos

3.3.2 Equipos, Materiales y Reactivos

ITEM MATERIAL OBSERVACIONES

1. Horno

2. Crisoles

3. Pinzas

4. Lingotera

EQUIPOS

5. Horno de fusin

6. Balanza de precisin Sensibilidad 0.01 g

REACTIVOS

Lpez Flores Luis Alberto Ingeniera Metalrgica

PIROMETALURGIA GENERAL MIN 220

7. Mineral de estao

8. Carbn

9. Fundentes

3.4 DATOS ADQUIRIDOS

PRODUCTOS PESO [g]

Masa del mineral 50

Masa crisol vacio 470,35

Masa Fe 2,98

Masa Caliza 6,87

Masa Sn 18,32

Masa escoria1 28.3

Masa crisol+escoria 480,07

Masa carbn 8,81

Ley Inicial

Sn 67,18%

3.5 CALCULOS Y RESULTADOS

Calculamos la cantidad de fundentes que se necesitara:

Ley: Fe: 2,54% Sn: 67,18% SiO2: 10,69%

Pureza: CaCO3: 90%

Relacin Escoria: FeO:CaO:SiO2 - 47:16:37

Calculamos la cantidad de escoria para posteriormente calcular los fundentes.

Lpez Flores Luis Alberto Ingeniera Metalrgica

PIROMETALURGIA GENERAL MIN 220

mineral10 , 69 g SiO 2

100 g Escoria

100 g mineral

50 g =14,44 g Escoria

37 g SiO 2

Escoria16 g CaO

100 g CaO 3

100 g Escoria

100 g Caliza

56 g CaO

14,44 g 1,50=6,87 g Caliza

90 g CaO 3

6,87 g Caliza

Escoria37 g FeO

56 g Fe

100 g Escoria

14,44 g =4,15 g Fe

72 g FeO

2,54 g Fe

5 0 g mineral= =1,27 g Fe

100 g mineral

4,151,27=2,98 g Fe

SnO 2+C=Sn+ CO 2

10,69 g SiO 2

5 0 g mineral= =5,34 g SiO 21,2=6,41 g SiO 2

100 g mineral

6,415,34=1,07 g Arena

min67,18 g Sn

151 g SnO 2

100 g min

12 g Cf

119 g Cu

100 g Cv

151 g SnO 2

50 g 1,3=8,81 g C v

50 gCf

8,81 g Carbon Vegetal

Lpez Flores Luis Alberto Ingeniera Metalrgica

PIROMETALURGIA GENERAL MIN 220

Resumiendo en tablas se tiene:

PRODUCTOS PESO

[g]

Escoria 12,88

Metlico Sn 18,32

Masa(crisol 480.07

,escoria)

Masa de crisol 470,43

5

Calculamos el porcentaje de estao contenido en el mineral en la fusin:

m Sn

Sn= 100

mmineral

18,32 g

Sn= 100

50g

Sn=36,64

Calculamos el rendimiento de fusin oxidante de cobre

6 7,18 g Sn

50 g Min= =33,59

100 g Min

m Sn Pr ctica

N= 100

m Sn Calculado

18,32 g Sn

N= 100

33,59 g Sn

N=54,54

Calculamos el porcentaje de escoria:

Lpez Flores Luis Alberto Ingeniera Metalrgica

PIROMETALURGIA GENERAL MIN 220

mescoria

Escoria= 100

mtotal

12,88 g

Escoria= 100

50 g

Escoria=25 . 76

3.6 CONCLUSIONES Y RECOMENDACIONES.

Los resultados obtenidos fueron favorables ya que se aproximaban a

los datos tericos y calculados.

Se comprob que el estao se funde a altas temperatura, 1200 C

Nuestros clculos realizados para obtener una buena escoria fueron

correctas por que se obtuvo una buena escoria un poco fluida.

Se observo como el estao se converta liquido a medida que pasaba

el tiempo y al colar se demostr que el metal va por debajo de la

escoria esto a sus peso especficos por que el peso especifico del

metal es mayor al de la escoria.

El exceso puede variar de acuerdo a la ley del mineral a tratar.

3.7 CUESTIONARIO

1. Si utiliza otro reductor como H2 la reduccin del estao ser

mayor o menor? Discuta su respuesta con datos

termodinmicos.

Lpez Flores Luis Alberto Ingeniera Metalrgica

PIROMETALURGIA GENERAL MIN 220

Por el diagrama podemos ver, que para el caso del estao se requerira de

mucho gas reductor para el proceso, pues la relacin PH2O /PH2 mayor a

la unidad lo que implica para generar el gas de agua se requiere mucha

cantidad de gas hidrogeno.

Adems por el valor de la energa libre de gibbs, nos damos cuenta de que se

necesita de altas temperaturas para el proceso, y esto requiere de mucha

inversin.

2. La obtencin de cabezas duras depende fundamentalmente de

las actividades encontrar una relacin sencilla combinando las

actividades y GT .

Ejemplo el Fe:

2/3FeO +2/3 SO2 (g) =2/3 FeS + O2 (g)

Lpez Flores Luis Alberto Ingeniera Metalrgica

PIROMETALURGIA GENERAL MIN 220

2/3

G=RTlog

( a

aFeS

FeO

2 /3

PO

PS O 2

2

2 /3

)

Como se observa el G varia con las actividades. Porque el G esta en

funcin de las actividades.

3. Explique en el diagrama log(P CO2 /PCO ) Vs. T Figura a 1100C, en

que rangos de P CO2 /PCO puede obtener:

(a) Ms Fe reducido en el estao metlico.

(b) Menos Fe reducido en el estao metlico.

Se puede obtener ms Fe aproximadamente P CO2 /PCO>100.5

Se puede obtener menos Fe aproximadamente P CO2 /PCO<100.5

4. Explique el actual flujograma de fusin de Sn en la Empresa

Metalrgica Vinto.

Lpez Flores Luis Alberto Ingeniera Metalrgica

PIROMETALURGIA GENERAL MIN 220

5. Resuma el proceso Ausmelt a instalarse en Bolivia.

La Empresa Metalrgica Vinto entr el 2011 a una fase de modernizacin

tecnolgica con la instalacin del horno Ausmelt, cuya tecnologa es de origen

australiano.

El inicio del proyecto se sustent en la necesidad de cambio y actualizacin

tecnolgica de la empresa.

Lpez Flores Luis Alberto Ingeniera Metalrgica

PIROMETALURGIA GENERAL MIN 220

El horno Ausmelt incrementar la produccin. La capacidad de produccin

actual de la EMV es de 1000 toneladas mtricas finas por mes (TMF) con una

alimentacin promedio de 48 % de estao utilizando 3 unidades productivas

principales con 2 hornos reverbero y 1 elctrico.

La capacidad del horno Ausmelt ser de 30 mil toneladas anuales de

concentrados de estao (casiterita) de 50 % de ley, es decir un promedio de

2.500 toneladas por mes, incremento en la produccin de estao metlico.

Lo interesante del horno Ausmelt es que ha sido hecho en Bolivia en Santa

Cruz de la Sierra por la Empresa Caballero. Se conoce que el monto estimado

es de 35 millones de dlares.

3.8 BIBLIOGRAFA:

Ballester, Antonio; Fundamentos de Metalurgia Extractiva; Editorial

Sintesis; Madrid-Espaa.

Rosenqvist, Terkel; fundamento de metalurgia extractiva; Editorial

Limusa, Mxico

Chambi Luis; apuntes de pirometalurgia, La Paz-Bolivia

Lpez Flores Luis Alberto Ingeniera Metalrgica

Vous aimerez peut-être aussi

- Laboratorio Nº5Document18 pagesLaboratorio Nº5lopezfloreslaPas encore d'évaluation

- Volatilizacion de SBDocument9 pagesVolatilizacion de SBrosaliaPas encore d'évaluation

- Tema 9 - Fundición 1° Parte - Producción de Plomo PrimarioDocument57 pagesTema 9 - Fundición 1° Parte - Producción de Plomo PrimarioJorge Luis Flores MinayaPas encore d'évaluation

- Poster Transformacion Martensita y RevenidoDocument1 pagePoster Transformacion Martensita y RevenidoJhonelPas encore d'évaluation

- Proceso Centro Metalúrgico La OroyaDocument9 pagesProceso Centro Metalúrgico La OroyaJavier GRPas encore d'évaluation

- CONSOLIDADODocument5 pagesCONSOLIDADOCm CrisPas encore d'évaluation

- C PirometalurgiaDocument6 pagesC Pirometalurgiaalexandra bendezu quicaPas encore d'évaluation

- Hornos Ausmelt y IsasmeltDocument2 pagesHornos Ausmelt y IsasmeltEVELYN PAQUIRACHIN SANTOSPas encore d'évaluation

- Práctica 01 Secado de Minerales Proc Met 2 2021Document21 pagesPráctica 01 Secado de Minerales Proc Met 2 2021Nicole Mercedes Chacon OnsyhuayPas encore d'évaluation

- Pirometalurgia Del PBDocument30 pagesPirometalurgia Del PBVíctor Sandovsky100% (2)

- PirometalurgiaDocument15 pagesPirometalurgiaalexander beltranPas encore d'évaluation

- Pirometalurgia Del PlomoDocument16 pagesPirometalurgia Del PlomoDaniel Nauduan Flores50% (2)

- 3 - Diagramas de EllinghamDocument44 pages3 - Diagramas de EllinghamNicolas Enrique Sanchez Aspee100% (1)

- Manual de Guías de Laboratorio de PirometalurgiaDocument49 pagesManual de Guías de Laboratorio de PirometalurgiaALEJANDRO ALONSO OCHOA VARGASPas encore d'évaluation

- Sesion N°6 - Mecanismos y Cinetica Del Proceso de Tostacion Hornos de TostacionDocument45 pagesSesion N°6 - Mecanismos y Cinetica Del Proceso de Tostacion Hornos de TostacionElvis BoNi100% (1)

- Quimica y Cinetica de La TostacionDocument5 pagesQuimica y Cinetica de La TostacionSheila Allende Aguilar100% (1)

- Clase N°4Document11 pagesClase N°4Frank Gerald Alejos Leon100% (1)

- Laboratorio de Pirometalurgia Tostación SulfatanteDocument14 pagesLaboratorio de Pirometalurgia Tostación SulfatanteJulian MësäPas encore d'évaluation

- Diagramas Eh-pH Caso 3Document6 pagesDiagramas Eh-pH Caso 3BrunoPas encore d'évaluation

- Piro II Problemas SCDocument59 pagesPiro II Problemas SCJheny CalcinaPas encore d'évaluation

- Clase 06 Semana 06 Siderurgia IIDocument41 pagesClase 06 Semana 06 Siderurgia IImilkor ordoezPas encore d'évaluation

- Sesion N°20 - Refinacion Electrolitica Del Cobre BlisterDocument29 pagesSesion N°20 - Refinacion Electrolitica Del Cobre BlisterElvis Bonifacio GilianPas encore d'évaluation

- TostacionDocument31 pagesTostacionSteven Tremol100% (1)

- Treaning DOE RUN PERU PDFDocument12 pagesTreaning DOE RUN PERU PDFMansillamarcoPas encore d'évaluation

- INFORME N - 4 - METÓDO CHIDDY FinalDocument15 pagesINFORME N - 4 - METÓDO CHIDDY FinalAlexander Alva Namoc100% (1)

- MetalotermiaDocument13 pagesMetalotermiaCarlosPas encore d'évaluation

- Problemas Piro OjoDocument20 pagesProblemas Piro OjoWilliy126100% (2)

- Fusión CuDocument32 pagesFusión CuamilcarPas encore d'évaluation

- Guia 2 Procesos Pirometalurgicos Del CobreDocument4 pagesGuia 2 Procesos Pirometalurgicos Del CobreBenjaminPas encore d'évaluation

- TrabajoDocument6 pagesTrabajoJonathan Palomino GallegosPas encore d'évaluation

- Curso Metalurgia 2 Capitulo I 2010Document80 pagesCurso Metalurgia 2 Capitulo I 2010Sebastian Acosta Cheuquepan100% (1)

- Grupo 1 - Preparación de La Carga Al Alto HornoDocument52 pagesGrupo 1 - Preparación de La Carga Al Alto HornoA Crispin AnibalPas encore d'évaluation

- Preparacion Doe RunDocument24 pagesPreparacion Doe Runnatyyasmin100% (1)

- Método de Ensayo Al FuegoDocument2 pagesMétodo de Ensayo Al FuegoBV ACPas encore d'évaluation

- Guia 1 Pellets PDFDocument7 pagesGuia 1 Pellets PDFNataliaVargas0% (2)

- Cobre BlísterDocument3 pagesCobre BlísterSergioMarcelo ParradoLequipePas encore d'évaluation

- Termodinámica de La TostaciónDocument11 pagesTermodinámica de La Tostaciónericson1425483100% (1)

- I - Examen - Pirometalurgia - Laboratorio - SolucionDocument15 pagesI - Examen - Pirometalurgia - Laboratorio - SolucionJersonPajueloCaballeroPas encore d'évaluation

- Tostacion y Tipos de TostacionDocument7 pagesTostacion y Tipos de TostacionEsparza Esquivel AntonyPas encore d'évaluation

- Laboratorio de Metalurgia Extractiva Informe NDocument13 pagesLaboratorio de Metalurgia Extractiva Informe NVictoria Cordova De la PeñaPas encore d'évaluation

- Termodinámica de La TostaciónDocument25 pagesTermodinámica de La TostaciónMirka C. BauerPas encore d'évaluation

- Problema y Solución Del Ejercicios 276Document3 pagesProblema y Solución Del Ejercicios 276samuelPas encore d'évaluation

- Tostacion de Concentrados de Sulfuros de PlomoDocument18 pagesTostacion de Concentrados de Sulfuros de PlomoCirculo de estudios INMETAMINAM0% (1)

- Reducción Directa de SulfurosDocument18 pagesReducción Directa de SulfurosedgarPas encore d'évaluation

- Pirometalurgia Del OroDocument6 pagesPirometalurgia Del OroJosephy LiviaPas encore d'évaluation

- Problemas de Pirometalurgia IIDocument8 pagesProblemas de Pirometalurgia IITacachiri Chocamani Jaime0% (1)

- Concentracion de Un Mineral de Antimônio Por FlotacionDocument14 pagesConcentracion de Un Mineral de Antimônio Por FlotacionJoel GuillenPas encore d'évaluation

- Proceso QSLDocument3 pagesProceso QSLJesus Shiru Bellido CalsinaPas encore d'évaluation

- Separata #14 Reducción Directa e IndirectaDocument10 pagesSeparata #14 Reducción Directa e IndirectaJesus Noel Mendoza VenturaPas encore d'évaluation

- Practica n2 Pureza CianuroDocument9 pagesPractica n2 Pureza CianuroEdson HurtadoPas encore d'évaluation

- Texto Universitario de Pirometalurgia en La Obtención Del Plomo Refinado A Partir de Concentrados Sulfurados FinalDocument52 pagesTexto Universitario de Pirometalurgia en La Obtención Del Plomo Refinado A Partir de Concentrados Sulfurados FinalRAMOS QUISPE FranPas encore d'évaluation

- Reducción DirectaDocument37 pagesReducción DirectaRolando Adrian Garza100% (1)

- Electrorefinacion de MolibdenoDocument19 pagesElectrorefinacion de MolibdenoCamila Ludeña RiveraPas encore d'évaluation

- LABORATORIODocument13 pagesLABORATORIOSAENZ PAUCAR MIGUEL MELANIOPas encore d'évaluation

- PDF Laboratorio n4Document8 pagesPDF Laboratorio n4Miguel Saenz paucarPas encore d'évaluation

- Laboratorio ESDocument9 pagesLaboratorio ESMiguel Saenz paucarPas encore d'évaluation

- 1196736211-Labn 3y4Document12 pages1196736211-Labn 3y4luiguiPas encore d'évaluation

- Ensayo Al FuegoDocument9 pagesEnsayo Al FuegoJUAN MANUEL RENDÓN HENAOPas encore d'évaluation

- REDUCCION CARBOTERMICA DE CasiteritaDocument4 pagesREDUCCION CARBOTERMICA DE Casiteritarosalia100% (1)

- Ingeniería de procesos siderúrgicos: La experiencia de AHMSAD'EverandIngeniería de procesos siderúrgicos: La experiencia de AHMSAPas encore d'évaluation

- Laboratorio Nº4Document8 pagesLaboratorio Nº4lopezfloresla0% (1)

- Labo 1 IDENTIFICACION DE SALESDocument6 pagesLabo 1 IDENTIFICACION DE SALESlopezfloreslaPas encore d'évaluation

- Laboratorio Nº1Document27 pagesLaboratorio Nº1lopezfloreslaPas encore d'évaluation

- Labo 3 ENCALADO DE SALMUERADocument5 pagesLabo 3 ENCALADO DE SALMUERAlopezfloreslaPas encore d'évaluation

- Laboratorio Nº2Document11 pagesLaboratorio Nº2lopezfloreslaPas encore d'évaluation

- Labo 2 SEPARACION POR SOLUBILIDAD DIFERENCIALDocument6 pagesLabo 2 SEPARACION POR SOLUBILIDAD DIFERENCIALlopezfloreslaPas encore d'évaluation

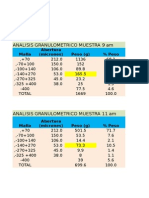

- Analisis Granul Alim Molino Sag y Ofc Ciclon Fecha 19 de Feb 2015Document7 pagesAnalisis Granul Alim Molino Sag y Ofc Ciclon Fecha 19 de Feb 2015lopezfloreslaPas encore d'évaluation

- Lista de Minerales y FormulasDocument6 pagesLista de Minerales y FormulaslopezfloreslaPas encore d'évaluation

- Modelo de HistorialDocument17 pagesModelo de HistoriallopezfloreslaPas encore d'évaluation

- Analisis Granul Alim Molino Sag y Ofc Ciclon Fecha 18 de Feb 2015Document11 pagesAnalisis Granul Alim Molino Sag y Ofc Ciclon Fecha 18 de Feb 2015lopezfloreslaPas encore d'évaluation

- Analisis Granul Alim Molino Sag y Ofc Ciclon Fecha 17 de Feb 2015Document11 pagesAnalisis Granul Alim Molino Sag y Ofc Ciclon Fecha 17 de Feb 2015lopezfloreslaPas encore d'évaluation

- Granulometria Ofc Ciclon Del 11 de Marzo 2015 Enviada A Analsis Quimico Por Malla y Ley de CabezaDocument2 pagesGranulometria Ofc Ciclon Del 11 de Marzo 2015 Enviada A Analsis Quimico Por Malla y Ley de CabezalopezfloreslaPas encore d'évaluation

- Granulometria Alimentacion Al Sag CompletoDocument3 pagesGranulometria Alimentacion Al Sag CompletolopezfloreslaPas encore d'évaluation

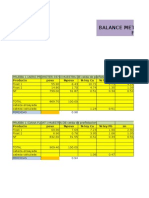

- Balance Metalurgico Pruebas Comparacion Dana Float y Aero Promter 3374 Ensayo 1Document3 pagesBalance Metalurgico Pruebas Comparacion Dana Float y Aero Promter 3374 Ensayo 1lopezfloreslaPas encore d'évaluation

- Granulometria Sag y Chino y Alim SagDocument8 pagesGranulometria Sag y Chino y Alim SaglopezfloreslaPas encore d'évaluation

- Flotación Cobre Del OFC - y Separación Pb-Cu MAS FLOT BATH + FLOT FLAHDocument20 pagesFlotación Cobre Del OFC - y Separación Pb-Cu MAS FLOT BATH + FLOT FLAHlopezfloreslaPas encore d'évaluation

- Granulometria Alim Sag (2) Del 27 de Feb 15Document3 pagesGranulometria Alim Sag (2) Del 27 de Feb 15lopezfloreslaPas encore d'évaluation

- Balance Metalurgico Pruebas Comparacion Dana Float y Aero Promter 3374 Ensayo 2Document3 pagesBalance Metalurgico Pruebas Comparacion Dana Float y Aero Promter 3374 Ensayo 2lopezfloreslaPas encore d'évaluation

- BalancesDocument2 pagesBalanceslopezfloreslaPas encore d'évaluation

- Granulom de Molinos y Ciclon InicialDocument32 pagesGranulom de Molinos y Ciclon IniciallopezfloreslaPas encore d'évaluation

- Balance Metalurgico Pruebas Comparacion Dana Float y Aero Promter 3374 Ensayo 5Document6 pagesBalance Metalurgico Pruebas Comparacion Dana Float y Aero Promter 3374 Ensayo 5lopezfloreslaPas encore d'évaluation

- Balance Metalurgico Pruebas Comparacion Dana Float y Aero PromterDocument6 pagesBalance Metalurgico Pruebas Comparacion Dana Float y Aero PromterlopezfloreslaPas encore d'évaluation

- Balance Met Por Mallas Del Ofc Analsis QMC Por OroDocument8 pagesBalance Met Por Mallas Del Ofc Analsis QMC Por OrolopezfloreslaPas encore d'évaluation

- Balance Metalurgico Pruebas Cola Falcon, Ofc y Alim Sag - 70#Document12 pagesBalance Metalurgico Pruebas Cola Falcon, Ofc y Alim Sag - 70#lopezfloreslaPas encore d'évaluation

- Flotación de Minerales Oxidados de PB, Cu y ZNDocument12 pagesFlotación de Minerales Oxidados de PB, Cu y ZNinscripciones5231100% (6)

- Balance Metalurgico Pruebas Comparacion Dana Float y Aero Promter 3374 Ensayo 1Document3 pagesBalance Metalurgico Pruebas Comparacion Dana Float y Aero Promter 3374 Ensayo 1lopezfloreslaPas encore d'évaluation

- Manual TRASTORNOS DE APRENDIZAJEDocument17 pagesManual TRASTORNOS DE APRENDIZAJELupitta AlonsoPas encore d'évaluation

- La Prueba Ilicita en El Derecho de FamiliaDocument81 pagesLa Prueba Ilicita en El Derecho de FamiliaKristobal Bustos Leiva100% (1)

- El Realismo Apuntes 1Document2 pagesEl Realismo Apuntes 1KelyPas encore d'évaluation

- Tesina Talento Disruptivo - EstevesDocument96 pagesTesina Talento Disruptivo - EstevesmiltzaPas encore d'évaluation

- Comprension Lectora de Un Texto Informativo PDFDocument2 pagesComprension Lectora de Un Texto Informativo PDFVanessa Moran100% (1)

- 20 Pensamientos Filosoficos. ElcidaDocument3 pages20 Pensamientos Filosoficos. Elcidafarfan victorPas encore d'évaluation

- Auto de AdmisiónDocument2 pagesAuto de AdmisiónCarlos Tadeo Ramirez VPas encore d'évaluation

- Ensayo Psicologia SocialDocument3 pagesEnsayo Psicologia SocialAdrian Silvera100% (2)

- Símbolos CeltasDocument14 pagesSímbolos CeltasBenjamin VegaPas encore d'évaluation

- Registró Personal de Orientacion VocacionalDocument5 pagesRegistró Personal de Orientacion VocacionalVictor Alvarez MartinezPas encore d'évaluation

- ExamenDocument9 pagesExamenJesus Muñoz BalamPas encore d'évaluation

- Caso Innovación LegoDocument4 pagesCaso Innovación LegoAlejandra LopezPas encore d'évaluation

- Proyecto para El Ahorro de EnergíaDocument57 pagesProyecto para El Ahorro de EnergíaAdrianTorresPas encore d'évaluation

- Procesal IV s21 Tp4Document7 pagesProcesal IV s21 Tp4Juampa Galera100% (1)

- Las 70 Semanas de DanielDocument4 pagesLas 70 Semanas de DanielSimon Alexei Berdichevsky Gutierrez0% (1)

- TESIS - MONTERO OBLEA ZarumillaDocument152 pagesTESIS - MONTERO OBLEA ZarumillaValeria VLPas encore d'évaluation

- Propuesta Proyecto de SeguridadDocument168 pagesPropuesta Proyecto de SeguridadRoss MarínPas encore d'évaluation

- SimbiosisDocument4 pagesSimbiosisBiel AZPas encore d'évaluation

- Büchner, Obras CompletasDocument149 pagesBüchner, Obras CompletasMilenaColantuono100% (1)

- 03 Resistencia Del Concreto PDFDocument7 pages03 Resistencia Del Concreto PDFchristianPas encore d'évaluation

- Concurrencia de Vocales para Segundo Grado de SecundariaDocument3 pagesConcurrencia de Vocales para Segundo Grado de SecundariaLourdes SaldañaPas encore d'évaluation

- Evaluacion Diagnostica - 6to Grado-Primaria - 2024Document7 pagesEvaluacion Diagnostica - 6to Grado-Primaria - 2024Karla MostaceroPas encore d'évaluation

- AutomaizacionDocument128 pagesAutomaizacionAriel ChumaceroPas encore d'évaluation

- Pobre Manolito - Elvira Lindo - Preguntas Comprension LectoraDocument3 pagesPobre Manolito - Elvira Lindo - Preguntas Comprension LectoraAnabel GómezPas encore d'évaluation

- Ejercicios de Comprensión de Textos para Segundo de SecundariaDocument8 pagesEjercicios de Comprensión de Textos para Segundo de SecundariaPilar Ojeda0% (2)

- Delitos de Cuello BlancoDocument12 pagesDelitos de Cuello BlancojhosepPas encore d'évaluation

- Propuesta Best BuddiesDocument32 pagesPropuesta Best Buddiesapi-405736880Pas encore d'évaluation

- Primeros Auxilios. Unidad 2Document131 pagesPrimeros Auxilios. Unidad 2Balcon Mistico Bialet Masse CordobaPas encore d'évaluation

- PDFDocument7 pagesPDFItalo Ordenes ValdesPas encore d'évaluation

- Guiá Didáctica Módulo 4 Epe PDFDocument27 pagesGuiá Didáctica Módulo 4 Epe PDFJhon Carlos Silva RuizPas encore d'évaluation