Académique Documents

Professionnel Documents

Culture Documents

Mejora Continua 1

Transféré par

Joseph Dionicio JaraCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Mejora Continua 1

Transféré par

Joseph Dionicio JaraDroits d'auteur :

Formats disponibles

MEJORA CONTINUA

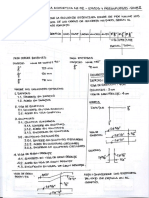

VACIADO DE LOSA ALIGEADO

ACTIVIDAD TIEMPO ( s ) trajadores materiales

MEZCLADO Y 75 mecladora

VACIADO DE 1 operador

LA MEZCLA A

LA WINCHA

LLEVADO Y 20 1 peon Una carretilla

VACIADO DE

LA MEZCLA A

LA LOSA

SUBIDA Y 9 1 peon wincha

VACIADO DE

MEZCLA

TRASLADO Y 20 2 pones Dos palas y

VACIADO DEL una carretilla

MATERIAL A

LA

MEZCLADORA

Vibrado 1 peon vibradora

chusiador 1 peon

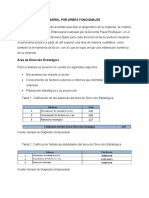

identificacin de las restricciones del sistema.

Se entiende restriccin como el uso incorrecto del sistema.

Se lleva a cabo una deteccin visual (ritmo de trabajo, stock, etc).

Se realiza un cociente entre la carga y la capacidad de los recursos, y se procede a

analizarlos.

Se mide la capacidad de cada etapa del proceso y se analiza respecto a la

demandada.

Tiempos por proceso

Tiempos por lote

Medicin directa en los puestos de trabajo

Decisin. Explotar la restriccin.

Impedir que el cuello de botella deje de producir.

Aplicar controles de calidad anteriores.

Rebajar los tiempos de set-up.

Minimizacin de los traslados y el transporte.

Subordinacin.

Se obliga al resto de los recursos a marchar de acuerdo al ritmo que muestren las

restricciones del sistema.

No se produce ms de lo que la restriccin puede absorber.

El cuello de botella marca el ritmo de produccin.

Elevacin de las restricciones del sistema

Buscar una mquina similar dentro de la fbrica o conseguir una nueva.

Reajustar los tamaos de lote.

Si hay operacin crtica, subcontratar parte de los pedidos.

Comprar, en lugar de producir, para aliviar el CDB.

Reasignar tareas.

Estandarizar.

Si se halla que la restriccin se ha roto, devolverse al paso 1.

Casos de aplicacin

EJEMPLOS DE APLICACIN TOC

La implementacin de TOC a tenido una acogida amplia por empresas de diferentes

sectores como en finanzas, operaciones, marketing y otras.

A continuacin se presentan algunos ejemplos de la aplicacin de la TOC paso a

paso.

En este caso, la principal restriccin era la preparacin del concreto

usando mezcladora, por lo que se presenta la aplicacin de esta teora al proceso

de vaciado de una platea.

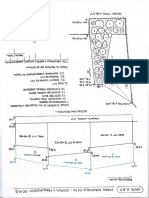

Paso 1: Identificacin de la restriccin del sistema.

Para este primer paso es necesario entender el proceso de

produccin, descomponerlo en fases y actividades, y obtener las capacidades de

produccin de cada actividad mediante un estudio de tiempos:

ABASTECIMIENTO MEZCLADO TRANSPORTE COLOCACION

arena gruesa( 1min mezclado( 45 s ) descarga y Vibrado ( 4s )

50seg ) transporte( 20 s )

cemento ( 20 s )

Por lo tanto, el Cuello de Botella se encuentra en la operacin de abastecimiento de

arena gruesa, ya que ste es el proceso que ms demora tomando un promedio de 1min

50 seg. Si queremos mejorar la velocidad del sistema, slo debemos concentrarnos en

mejorar la velocidad del abastecimiento de arena gruesa.

Paso 2: Explotar la restriccin.

TIPOS DE RESTRICCIN:

1.) Restricciones Fsicas:

Adicionar un buggy para el abastecimiento de arena gruesa ahorrando as un tiempo de

20 seg aproximados, de manera a cargar ms rpido el material, duplicando la velocidad

de abastecimiento de arena gruesa.

2.) Restricciones Polticas:

Por poltica del propietario se deban usar los equipos propios.

3.) Restricciones Externas:

No hubo necesidad del propietario para alquilar o para comprar equipos nuevos.

Paso 3: Subordinar el sistema.

Ya que por el momento no se poda explotar el Cuello de Botella, el paso siguiente era

subordinar las capacidades de las dems actividades al ritmo de la actual mezcladora.

Este paso nos hace entender que ganamos, incorporando equipos, como por ejemplo

un buguie.

En la cuadrilla alimentadora agregado se dispona de un buggy adicional y se delegaba

a un obrero la tarea de abastecer el buggy con agregado y as se evitar constante

espera.

Una vez que todo el sistema este nivelado y la velocidad promedio de todas las

actividades hayan bajado alrededor de 1:50 min segundos por tanda, entonces recin

habremos optimizado nuestra productividad.

Paso 4: Elevar la restriccin.

La restriccin para esta mejora continua era adquirir un buggy adicional, pero esto

constituye una restriccin tipo poltica ya que el propietario de la vivienda es el

encargado de alquilar o comprar el equipo para una mejora continua constante y practica

que nos ayudara a ahorrar tiempo y dinero.

Una vez solucionado esta mejora continua al comprar el buggy. Al efectuar el cambio

vemos que el tiempo del traslado y abastecimiento del agregado a la mezcladora

aumenta a un promedio de 120 segundos, sin embargo, el tiempo de carguo del

agregado grueso aumenta mnimamente, convirtindose en el nuevo cuello de botella.

Paso 5: Volver al paso 1.

Vous aimerez peut-être aussi

- Metodología de La Investigación para IngenierosDocument38 pagesMetodología de La Investigación para Ingenierossanval80% (15)

- COMENTARIO CRÍTICO San Manuel BuenoDocument1 pageCOMENTARIO CRÍTICO San Manuel Buenoaskesis100% (2)

- Copia de Diseño de ZapatasDocument5 pagesCopia de Diseño de ZapatasHumberto sanchez telloPas encore d'évaluation

- Columnas EstructuralesDocument2 pagesColumnas EstructuralesJoseph Dionicio JaraPas encore d'évaluation

- Diseño de CimentacionesDocument39 pagesDiseño de CimentacionesGohu100% (6)

- Diseño de CimentacionesDocument39 pagesDiseño de CimentacionesGohu100% (6)

- Agrietamiento y Fisuracion Manuel TARAZONA RODRIGUEZDocument73 pagesAgrietamiento y Fisuracion Manuel TARAZONA RODRIGUEZJoseph Dionicio JaraPas encore d'évaluation

- Plantilla de CanalesDocument40 pagesPlantilla de Canaleschinguel minga nolbertPas encore d'évaluation

- Copia de Diseño de ZapatasDocument5 pagesCopia de Diseño de ZapatasHumberto sanchez telloPas encore d'évaluation

- Flu Jo UniformeDocument3 pagesFlu Jo UniformeAldair Viza HuizaPas encore d'évaluation

- Abastecimiento-de-Agua PROBLEMAS RESUELTOS PDFDocument505 pagesAbastecimiento-de-Agua PROBLEMAS RESUELTOS PDFtorito2x100% (1)

- Abastecimiento de Agua y Alcantarillado - VierendelDocument149 pagesAbastecimiento de Agua y Alcantarillado - VierendelJoseph Dionicio JaraPas encore d'évaluation

- Costos y Presupuesto Ta 2 2018Document2 pagesCostos y Presupuesto Ta 2 2018Joseph Dionicio JaraPas encore d'évaluation

- Costos y Presupuesto Ta 1 2018Document1 pageCostos y Presupuesto Ta 1 2018Joseph Dionicio JaraPas encore d'évaluation

- Definición de Terminos BásicosDocument4 pagesDefinición de Terminos BásicosJoseph Dionicio JaraPas encore d'évaluation

- Variables de TiempoDocument1 pageVariables de TiempoJoseph Dionicio JaraPas encore d'évaluation

- Variables de TiempoDocument1 pageVariables de TiempoJoseph Dionicio JaraPas encore d'évaluation

- PaviDocument3 pagesPaviJoseph Dionicio JaraPas encore d'évaluation

- Suelos y Subrasantes PDFDocument38 pagesSuelos y Subrasantes PDFDeivid Albarado SandovalPas encore d'évaluation

- PaviDocument3 pagesPaviJoseph Dionicio JaraPas encore d'évaluation

- Cambios Reglas de Juego 2017.2018Document33 pagesCambios Reglas de Juego 2017.2018salvaPas encore d'évaluation

- Rmatelec 2 Vespertino Ot2011Document1 pageRmatelec 2 Vespertino Ot2011Joseph Dionicio JaraPas encore d'évaluation

- 2 InformeProctorDocument4 pages2 InformeProctorJoseph Dionicio JaraPas encore d'évaluation

- Test Tramitacion ProcesalDocument12 pagesTest Tramitacion ProcesalAnonymous 7SnhVeJJPUPas encore d'évaluation

- Informe-Atm-2019 - 0063Document8 pagesInforme-Atm-2019 - 0063liz karina chavez rodriguezPas encore d'évaluation

- Cac 40Document6 pagesCac 40Leidy CuPas encore d'évaluation

- Ralph LaurenDocument3 pagesRalph LaurenCarlos ValenciaPas encore d'évaluation

- Unidad 1, 2 y 3 - Paso 1 - Actividad Inicial - Grupo - 120Document13 pagesUnidad 1, 2 y 3 - Paso 1 - Actividad Inicial - Grupo - 120yurley avella100% (2)

- Pif Opain Cuarta EntregaDocument20 pagesPif Opain Cuarta EntregaMaria Paula Gonzalez RiberoPas encore d'évaluation

- Examen Final Introducción Al DerechoDocument3 pagesExamen Final Introducción Al DerechoElvis Rixe RojasPas encore d'évaluation

- Ensayo Critico Teoría de La Burocracia de Max WeberDocument5 pagesEnsayo Critico Teoría de La Burocracia de Max WeberPaul BritoPas encore d'évaluation

- Tarea Modulo8-Generencia de La CompensacionDocument5 pagesTarea Modulo8-Generencia de La Compensaciondeysi mateoPas encore d'évaluation

- 04 Ecuaciones SimultaneasDocument17 pages04 Ecuaciones SimultaneasMArko Antonio TiconaPas encore d'évaluation

- El Sistema de Informacion ContableDocument9 pagesEl Sistema de Informacion Contablepaulitajara3456Pas encore d'évaluation

- Ubicacion - LA CONÍFERA DEL FIN DEL MUNDO MUNDO EL CIPRÉS DE LAS GUAITECASDocument4 pagesUbicacion - LA CONÍFERA DEL FIN DEL MUNDO MUNDO EL CIPRÉS DE LAS GUAITECASMarcos MengerPas encore d'évaluation

- PPRL 2023 COFERMA (Corregido) - FINALDocument30 pagesPPRL 2023 COFERMA (Corregido) - FINALTatiana VerdezotoPas encore d'évaluation

- Lección 5 - Romanos - BEEDocument10 pagesLección 5 - Romanos - BEEboanergy994Pas encore d'évaluation

- Paralelo: Detalle Descripccion Norma InternacionalDocument1 pageParalelo: Detalle Descripccion Norma InternacionalTesorería Adagios SASPas encore d'évaluation

- Desarrollo de Las Personas y Las OrganizacionesDocument17 pagesDesarrollo de Las Personas y Las OrganizacionesKelvin HuaytanPas encore d'évaluation

- MetodologíaDocument4 pagesMetodologíaMiguel A RevecoPas encore d'évaluation

- Metodo Inductivo Carta A Los EfesiosDocument6 pagesMetodo Inductivo Carta A Los Efesiossamuelarev27Pas encore d'évaluation

- Capitulo 10 Mejora Andres AucatomaDocument1 pageCapitulo 10 Mejora Andres AucatomaAucatoma AndyPas encore d'évaluation

- Apuntes GACI01Document6 pagesApuntes GACI01Gambetta bbtPas encore d'évaluation

- Analisis de DatosDocument31 pagesAnalisis de DatosMaria Fernanda Barragan BuenoPas encore d'évaluation

- Actividad de Puntos Evaluables - Escenario 5 - Teoría Del Equilibrio General-Segundo IntentoDocument10 pagesActividad de Puntos Evaluables - Escenario 5 - Teoría Del Equilibrio General-Segundo IntentoMADEPICUVAPas encore d'évaluation

- Taller PolicivoDocument2 pagesTaller PolicivoAlejandra GutierrezPas encore d'évaluation

- Centros Demostrativos en Gestion Escuelas Saludables para El AprendizajeDocument40 pagesCentros Demostrativos en Gestion Escuelas Saludables para El AprendizajeJavier AlesanderPas encore d'évaluation

- El Pensamiento Estrategico PDFDocument20 pagesEl Pensamiento Estrategico PDFKariTo Mora100% (1)

- Influencia de Las Mujeres en La Formacion Del Alma AmericanaDocument115 pagesInfluencia de Las Mujeres en La Formacion Del Alma AmericanaJosé Gregorio Hernández Delgado100% (4)

- La Escuela y Los Mandatos Sobre El Ser Varón o MujerDocument23 pagesLa Escuela y Los Mandatos Sobre El Ser Varón o MujerDianaPas encore d'évaluation

- Modificaciones Al Reglamento de La Ley de Contrataciones Del EstadoDocument42 pagesModificaciones Al Reglamento de La Ley de Contrataciones Del EstadoLeo Ochoa ParedesPas encore d'évaluation

- Evaluación de SiddharthaDocument2 pagesEvaluación de SiddharthaJaviera RíosPas encore d'évaluation