Académique Documents

Professionnel Documents

Culture Documents

Rediseño Sistema de Produccion

Transféré par

Omar Franco MoralesTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Rediseño Sistema de Produccion

Transféré par

Omar Franco MoralesDroits d'auteur :

Formats disponibles

NOMBRE: OMAR ALEXIS FRANCO MORALES

MATRICULA: 75264

GRUPO: IA07

MATERIA: PRODUCCION INDUSTRIAL

MTRO. ALFREDO LORANCA SANTOS

Actividad de Aprendizaje 2

HUAUCHINANGO, PUEBLA A 16 DE OCTUBRE DEL 2017

Autor: Marco Rolando Masapanta Serpa 1

Una vez que has revisado los apuntes y el material de lectura, debers de realizar lo que se

solicita a continuacin:

La empresa seleccionada para la actividad anterior (caso de estudio) desarrolla lo que se

enlista a continuacin:

1. Describir los diferentes productos que ofrece la empresa caso de estudio.

2. Identificar y describir el diseo de los proceso actuales para cada uno de los

productos

3. Establecer y argumentar una propuesta de rediseo del sistema de produccin con

base en los elementos abordados en los incisos a) y b).

Seleccin de la familia de productos a analizar.

Para el desarrollo del caso en la fbrica de calzado LENICAL, se consider

nicamente los modelos de zapatos con mayor demanda, ya que se trata de un producto

nico que posee un proceso semejante de fabricacin independientemente del modelo

que se elabore adems que es un porducto el que se fabrica solo varia el modelo. A

continuacin se detalla el listado de modelos ms vendidos.

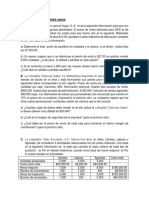

MODELO CANTIDAD PORCENTAJE

7001 1172 13,0%

8069 973 10,8%

8026 938 10,4%

8126 822 9,1%

8132 758 8,4%

8131 714 7,9%

7002 706 7,8%

2022 660 7,3%

8127 617 6,9%

7360 81,8%

Familia de productos.

Autor: Marco Rolando Masapanta Serpa 2

En la tabla se observan los modelos ms vendidos, los cuales representa el

81,8% de las ventas totales, dejando el restante de las ventas a los dems modelos.

Debido a la alta variedad en los modelos que LENICAL Ca. Ltda. ofrece a sus

clientes, la produccin se la realiza bajo rdenes de pedido, en las cuales se especifica el

modelo de zapato, talla, cantidad, tipo de cero y los materiales a utilizar.

Sus pedidos son aceptados con una anticipacin mnima de tres semanas a su fecha

de entrega, esta depender de la cantidad de zapatos a producir. Las tres semanas

representan un tiempo suficiente para garantizar el cumplimiento de la entrega.

Existen 90 modelos de zapatos que van desde la talla 37 hasta la 44, los cuales

estn agrupados en familias que dependern de la horma utilizada. Un zapato bsicamente

est formado por una capellada o placa, laterales, un taln, los cuales dependiendo el

modelo nicamente varan su forma.

Para la elaboracin de un zapato se siguen varios procesos hasta llegar al producto

terminado, a continuacin se describen los mismos:

Corte: en esta seccin se reciben los rollos de cuero y tafilete, para posteriormente proceder

ya sea de forma manual con ayuda de una cuchilla o mecnica (troquelar) al corte de piezas

que servirn para la elaboracin del calzado.

Proceso manual o mecnico.

4 operarios.

Tiempo del ciclo: 3,62 minutos por par.

Tiempo de uso de la maquinaria (uptime): 40%.

Inventario observado: 6 guas por cortar.

Autor: Marco Rolando Masapanta Serpa 3

Preliminares: en este centro se realizan procesos a las piezas de cuero provenientes de

corte, entre estos procesos tenemos:

Destallado y tinturado de filos.

Calado (si es necesario).

Sealado.

Colocacin de entretela (solo botines).

Sellado.

Proceso manual o mecnico.

3 operarios.

Tiempo del ciclo: 2,19 minutos por par.

Tiempo de maquinaria por chulla 10s.

Tiempo de uso de la maquinaria (uptime): 100%.

Inventario observado: 120 pares.

Aparado: esta rea est destinada a la unin (cosido) de las piezas que conforman el zapato

con la ayuda de mquinas de coser, adems del sellado y unin (pegado ms cosido) de los

forros al cuero, dndonos como resultado un corte armado al adicionarle una malla y una

puntera.

Proceso manual o mecnico.

16 operarios.

Tiempo del ciclo: 15,25 minutos por par.

Tiempo de maquinaria por chulla 10s.

Inventario observado: 200 pares.

Armado Montaje Terminado: En esta seccin se realizan operaciones como:

Emplantillado de la horma

Conformado del taln (fro caliente)

Autor: Marco Rolando Masapanta Serpa 4

Empastado del corte

Vaporizado del corte

Armado de puntas

Cerrado de enfranques

Armado de talones

Asentado de cuero

Cardado de filos

Plantado

Descalzado

Terminado empacado.

Informacin del proceso.

Inspeccin de cortes: verificar la inexistencia de no conformidades.

Proceso manual.

1 operario.

Tiempo del c qw6342qaiclo: 1 minuto por par de zapatos.

Inventario observado: 24 pares.

Conformado: dar forma al taln mediante la aadidura de un contrafuerte, adems del

alistamiento para el armado del zapato.

Proceso manual o mecnico.

2 operarios.

Tiempo del ciclo: 1,45 min por par.

Tiempo de maquinaria por chulla 20s.

Tiempo de uso de la maquinaria (uptime): 100%.

Inventario observado: 200 pares.

Autor: Marco Rolando Masapanta Serpa 5

Armado: dar forma al zapato tratando el cuero y adicionndole una suela.

Proceso manual o mecnico.

4 operarios.

Tiempo del ciclo: 28,18 min por par.

Tiempo de maquinaria por par 16,2 min.

Tiempo de uso de la maquinaria (uptime): 100%.

Inventario observado: 6 pares.

Terminado: embellecimiento del zapato. Zapato listo para el uso.

Proceso manual.

4 operarios.

Tiempo del ciclo: 4,8 min por par.

Inventario observado: 6 pares.

Despacho: inspeccin final del zapato y empaquetamiento.

Proceso manual.

1 operario.

Tiempo del ciclo: 1 min por par.

Inventario observado: 12 pares.

En base a los productos y diseos de procesos actuales se proponen algunas

mejoras:

I. Esperas: el mayor desperdicio se encontr en las reas de aparado, conformado,

armado y corte; el mismo se dio por las siguientes razones:

Por acumulacin de gavetas.

Amontonamiento de material en proceso.

Autor: Marco Rolando Masapanta Serpa 6

Fallas intempestivas de las mquinas.

Problemas con la materia prima.

Personal nuevo.

Los insumos no llegan a tiempo.

Las oportunidades de mejora que se pueden sugerir para este caso son las

siguientes:

Estudio de tiempos en los procesos de produccin.

Planificacin de los recursos humanos.

Programa de capacitacin experto aprendiz.

Implementacin de un plan de mantenimiento preventivo.

Implementacin de normas de calidad para proveedores como la ISO 9001.

II. Sobre procesamiento: se encontraron fallas con mayor frecuencia en el rea de

aparado, las causas raz del mismo son las siguientes:

Poco compromiso de los empleados.

Falta de estndares de acuerdo a los requerimientos del cliente. Luego del

estudio se puede decir que las oportunidades de mejora son las siguientes:

Implementacin de normas de calidad ISO 9001.

Capacitacin sobre los estndares a cumplir, formas de control y

seguimiento.

Elaboracin de polticas para el cumplimiento de los estndares.

III. Personal subutilizado:

Desmotivacin al momento de expresar alguna idea.

No se cuenta con un plan de remuneracin e incentivos.

No existe un plan de capacitaciones ni presupuesto para el mismo. Por

lo que sera conveniente implementar lo siguiente:

Capacitaciones en diversos temas relacionados con la produccin del

calzado como formas eficientes de cortar el cuero, formas de empaste,

formas de costura, entre otras.

Autor: Marco Rolando Masapanta Serpa 7

Elaboracin de un plan de remuneracin y un plan de incentivos.

Implementacin del departamento de Recursos Humanos.

IV. Defectos: el rea de trabajo en la que se genera la mayor cantidad de defectos es

la de aparado, sin embargo la mayora de los mismos se evidencian en las reas de

conformado armado y terminado del zapato, las causas principales de estos

defectos son las siguientes:

Problemas con la materia prima

Moldes desgastados o mal diseados.

Las oportunidades de mejora que se recomiendan para este despilfarro son las

siguientes:

Implementacin de normas de calidad para proveedores como la ISO 9001.

Mantenimiento de moldes y troqueles.

Capacitacin a los empleados para el desarrollo de los procesos.

Capacitacin para la utilizacin adecuada de las mquinas de coser.

V. Transporte y movimientos innecesarios: las reas que ms evidencian este

problemas son las de aparado y corte por las siguientes causa:

Ir y venir de las guas.

Bsqueda de los insumos.

Distancias largas entre puestos de trabajo.

Desconocimiento de los estndares de producto conforme

(preguntas frecuentes).

Para su correccin se recomienda lo siguiente:

Anlisis de la distribucin del rea de aparado.

Tarjetas Kanban para insumos.

Establecer estndares para el control de no conformidades y su respectiva

capacitacin.

Autor: Marco Rolando Masapanta Serpa 8

VI. Sobreproduccin: este despilfarro se presenta con menor recurrencia en las reas

de la empresa, por lo que no es necesaria una intervencin.

VII. Inventarios: el nico problema significativo con esta muda se lo visualiza en

bodega, para lo cual se recomienda tener buenas relaciones con los proveedores,

la cual se puede lograr mediante la implementacin de la norma ISO 9001.

Con el levantamiento de los procesos se obtuvo informacin necesaria para la

posterior elaboracin de estndares, los cuales ayudarn al control de los procesos de

produccin.

Al momento de la aplicacin de los estndares los empleados debern recibir

capacitacin sobre su forma de aplicacin y cumplimiento, para generar disciplina y as

aplicarlos de la manera correcta, evitando as despilfarros como esperas y transportes

innecesarios.

Los puntos anteriores no se realizan para tener conocimientos sin accin sino para,

a travs de un minucioso y bien enfocado anlisis garantizar un mejoramiento de los

procesos. El anlisis debe basarse en un seguimiento sistemtico que permita evitar o

corregir las desviaciones que ocurran mediante una evaluacin final de indicadores claves

que como ejemplos planteamos: cantidad y calidad de las reclamaciones, conocimiento de

la satisfaccin de los clientes externos e internos, cumplimiento de los cronogramas de

trabajo, comparacin de ventas y costos con periodos anteriores, entre otros. Esto nos

posibilita mejorar los procesos y el desempeo y los resultados generales de trabajo, sobre

la base de los indicadores que hayamos determinado y realizado con la creatividad

suficiente que permita hacer las variaciones convenientes, en los procesos, la eliminacin

de alguno(s) o la inclusin de otro(s).

Constituye un aspecto esencial la eliminacin de las actividades que no

aporten, o sea, no agreguen valor al producto, al servicio o al proceso, las que slo

tienden a incrementar los costos, se pueden citar como ejemplos un grupo de

Autor: Marco Rolando Masapanta Serpa 9

cuestiones como: actividades innecesarias, ya sean por mal diseo del producto o

por un deficiente procedimiento; controles inadecuados o fuera de lugar sin

justificacin alguna y que en mltiples ocasiones hasta los cargos que los realizan

son innecesarios tambin; demoras originadas por dismiles razones como, falta de

organizacin, indisciplinas, falta de materiales u otras; movimientos o traslados

innecesarios ya sean de personas, materiales o documentos; actividades que se

repiten sin razn alguna, las que deben sen eliminadas tambin; excesos de

inventarios o de informacin; errores o deficiencias en el trabajo que originen la

utilizacin de excesos de recursos ya sean humanos, materiales o financieros.

As que un enfoque basado en procesos nos permite un mejor y continuo control

sobre los procesos y las interrelaciones entre ellos, lo cual sin lugar a dudas representa una

ventaja competitiva para la organizacin. Permite adems un desempeo mejor y la

obtencin de mejores resultados no slo en los procesos sino en los productos y servicios,

as como la posibilidad de un mejoramiento continuo de manera integral.

Autor: Marco Rolando Masapanta Serpa 10

REFERENCIAS

Abert, S., Francisico, G., & Arcusa, I. (2004). Diseo de Sistemas Productivos.

Madrid: Diaz de Santos SA.

Alhama, R., Alonso, F., & Martnez, T. (2005). Dimensin social de la empresa.

Ciudad de la Habana: Ciencias Sociales.

Bernal, J. J. (18 de Octubre de 2012). APDC Home. Obtenido de

http://www.pdcahome.com/1932/qfd-despliegue-calidad/

Botero, P. A. (2010). Lean Manufacturing: Flexibilidad,

agilidad y productividad. Revistas La Salle- Gestin y calidad, 75-88.

Calva, R. C. (s.f.). Anlisis del mapeo de la cadena de Valor.

Campos, Z del C. (2003 mayo 13). El enfoque basado en procesos. Tecnologa

Aplicada a la Calidad S. A. de C. V., Mxico. Extrado el 2 de junio de 2003 de

Calidad. com.

Visin Lean- TRILOGIQ. (25 de Junio de 2008). Obtenido

de http://www.vision-lean.es/lean-manufacturing-leantek/lean-

manufacturing- heijunka/

Sandoval, M.. (2006). ANALISIS Y MEJORAMIENTO DE LOS PROCESOS.

27/09/17, de Universidad Santander Sitio web:

http://tangara.uis.edu.co/biblioweb/tesis/2006/119413.pdf

Vous aimerez peut-être aussi

- Actividad 1. Importancia Del Proceso Administrativo.Document9 pagesActividad 1. Importancia Del Proceso Administrativo.Leonardo Vazquez100% (1)

- Métodos Cuantitativos I - Unidad 1Document35 pagesMétodos Cuantitativos I - Unidad 1carlalaliPas encore d'évaluation

- Foro 1. Los Costos de Calidad y Productividad.Document6 pagesForo 1. Los Costos de Calidad y Productividad.perez156655Pas encore d'évaluation

- Porta MateDocument11 pagesPorta MateAna Karen Garcia Nevarez0% (1)

- Ejemplo de Redacción de Aspectos Jurídicos para Una EmpresaDocument3 pagesEjemplo de Redacción de Aspectos Jurídicos para Una EmpresaEMCYDLBTPas encore d'évaluation

- IA47, CRUZ ROGER, Actividad de Aprendizaje 1. Identificación de La Idea Del ProyectoDocument4 pagesIA47, CRUZ ROGER, Actividad de Aprendizaje 1. Identificación de La Idea Del ProyectoEduardo Cruz100% (1)

- Casos Finales Grupo 4ADocument3 pagesCasos Finales Grupo 4ARoberto breton abarcaPas encore d'évaluation

- Caracteristicas de Las Empresas CompetitivasDocument8 pagesCaracteristicas de Las Empresas CompetitivasrafaPas encore d'évaluation

- Auxiliares para La Planeacion y Las Decisiones Cap 9Document3 pagesAuxiliares para La Planeacion y Las Decisiones Cap 9Wesley GuerreroPas encore d'évaluation

- Actividad de Aprendizaje 2Document10 pagesActividad de Aprendizaje 2Bio HermoPas encore d'évaluation

- EmpresaDocument21 pagesEmpresaSomeyaMontillaTorresPas encore d'évaluation

- S OrianaDocument5 pagesS OrianaJaz ReyesPas encore d'évaluation

- Analisis de La ReingenieriaDocument19 pagesAnalisis de La ReingenieriaAuri RetamozoPas encore d'évaluation

- Saldo Doblemente Decreciente SDDDocument10 pagesSaldo Doblemente Decreciente SDDGianni Carlos GarcíaPas encore d'évaluation

- Foro Costos Sistema ABCDocument2 pagesForo Costos Sistema ABCjazcutlerPas encore d'évaluation

- Fabrica de LocurasDocument2 pagesFabrica de LocurasRD AlicePas encore d'évaluation

- Administración Y El Entorno en Las EmpresasDocument12 pagesAdministración Y El Entorno en Las EmpresashumbertovpPas encore d'évaluation

- Ensayo. Principios de Calidad. OlimarDocument6 pagesEnsayo. Principios de Calidad. OlimarOlimar ColmenaresPas encore d'évaluation

- Tarea9Document9 pagesTarea9alex_71289995Pas encore d'évaluation

- Lala Terrazas PDFDocument41 pagesLala Terrazas PDFAriel Monserrat Rosas EsquivelPas encore d'évaluation

- Investigación Operativa II Cadenas de Markov en WinQSB 20 de Octubre Del 2017Document4 pagesInvestigación Operativa II Cadenas de Markov en WinQSB 20 de Octubre Del 2017Juan Fernando Patricio RoldanPas encore d'évaluation

- Actividad de Aprendizaje 1. Análisis Del Impacto de La Calidad en La Productividad y en El ConsumidorDocument4 pagesActividad de Aprendizaje 1. Análisis Del Impacto de La Calidad en La Productividad y en El ConsumidorJorge LopezPas encore d'évaluation

- Tarea Isaac 1 FebreroDocument6 pagesTarea Isaac 1 Febreromaria guadalupe diaz rodriguezPas encore d'évaluation

- Actividad 1. Conociendo Sobre La Cadena de ValorDocument9 pagesActividad 1. Conociendo Sobre La Cadena de ValorAntonio HeernandezPas encore d'évaluation

- Cervecería Cuauhtémoc Moctezuma, SDocument8 pagesCervecería Cuauhtémoc Moctezuma, SAni LaraPas encore d'évaluation

- PracticaDocument3 pagesPracticaVania CamachoPas encore d'évaluation

- 10 Excusas para No TrinfarDocument3 pages10 Excusas para No TrinfarRonald PrezaPas encore d'évaluation

- Recursos HumanosDocument6 pagesRecursos HumanosjessicandreariosPas encore d'évaluation

- Guía 8 Depreciación y Evaluación Después de Impuesto Ciclo II-2019Document4 pagesGuía 8 Depreciación y Evaluación Después de Impuesto Ciclo II-2019GabrielPas encore d'évaluation

- Qué Procedimiento Se Debe Seguir para Proponer La Elaboración de Una NOMDocument3 pagesQué Procedimiento Se Debe Seguir para Proponer La Elaboración de Una NOMJezzangel CanelaPas encore d'évaluation

- Ejemplos PRI, TIR, VPNDocument28 pagesEjemplos PRI, TIR, VPNManuel CordovaPas encore d'évaluation

- Tarea 1 M1 CB - MA - JCDocument7 pagesTarea 1 M1 CB - MA - JCJoseph CastilloPas encore d'évaluation

- APUECOEMPDocument126 pagesAPUECOEMPVictor GuerraPas encore d'évaluation

- Control Total de La CalidadDocument12 pagesControl Total de La CalidadPelianPas encore d'évaluation

- Problemas Ingenieria EconomicaDocument22 pagesProblemas Ingenieria Economicaalan MejiaPas encore d'évaluation

- Taller 3 Liderazgo - y - Habilidades - GerencialesDocument2 pagesTaller 3 Liderazgo - y - Habilidades - GerencialesKris Emm100% (1)

- Plan Negocios EsferasDocument12 pagesPlan Negocios EsferasMaikol VargasPas encore d'évaluation

- Capitulo 2 Tarea, SupDocument2 pagesCapitulo 2 Tarea, SupAmboise CarloPas encore d'évaluation

- Gestión Del Capital Humano - Trabajo FinalDocument21 pagesGestión Del Capital Humano - Trabajo FinalnicoleparadasPas encore d'évaluation

- Caso Investigación de MercadosDocument5 pagesCaso Investigación de MercadosDaniela CelinPas encore d'évaluation

- U2 A6 Hugo Muñiz TafoyaDocument7 pagesU2 A6 Hugo Muñiz TafoyaHugo Muñiz TafoyaPas encore d'évaluation

- Modelo Hagalo Usted Mismo.Document4 pagesModelo Hagalo Usted Mismo.Elmer Pech100% (1)

- Tarea U.7 Ensayo 5G2 BinasDocument16 pagesTarea U.7 Ensayo 5G2 BinasWiny Graciela Coba GarciaPas encore d'évaluation

- Cuestionario Conceptos 1Document2 pagesCuestionario Conceptos 1Camilo Niño SotoPas encore d'évaluation

- Capítulo 3 - Gestión Internacional Del Capital HumanoDocument5 pagesCapítulo 3 - Gestión Internacional Del Capital HumanoDavid MorenoPas encore d'évaluation

- Certificación de Proveedores de Insumos y de Talleres ExternosDocument1 pageCertificación de Proveedores de Insumos y de Talleres Externosgmaj308Pas encore d'évaluation

- Caso DemDocument2 pagesCaso DemleidyPas encore d'évaluation

- Kaoru IshikawaDocument7 pagesKaoru IshikawaAntonio VásquezPas encore d'évaluation

- Tarea 3Document3 pagesTarea 3Sol ChacónPas encore d'évaluation

- Estructura Organizacional de Coca-ColaDocument3 pagesEstructura Organizacional de Coca-Colacristian cuervoPas encore d'évaluation

- Margen de ContribucionDocument24 pagesMargen de ContribucionMaria Paula Marin CalderonPas encore d'évaluation

- Investigación Documental y de Campo-Alimentos para MascotasDocument18 pagesInvestigación Documental y de Campo-Alimentos para MascotasadrianaPas encore d'évaluation

- Resistencia de Los Materiales Clase 12Document21 pagesResistencia de Los Materiales Clase 12javier apablazaPas encore d'évaluation

- 5por QueDocument2 pages5por QueDavid TorresPas encore d'évaluation

- Dist. Almacenes 2Document36 pagesDist. Almacenes 2Vladimir CalderónPas encore d'évaluation

- Caso 3 CorregidoDocument15 pagesCaso 3 CorregidoAndrea LopezPas encore d'évaluation

- Produccion Industrial Act.2Document11 pagesProduccion Industrial Act.2Jose Luis Vicente CortazarPas encore d'évaluation

- Jose-Ferrer Act2Document10 pagesJose-Ferrer Act2José Luis FerrerPas encore d'évaluation

- El Proyecto de SimulaciónDocument8 pagesEl Proyecto de Simulaciónjulio cesarPas encore d'évaluation

- Operaciones Unitarias y Procesos Unitarios PDFDocument14 pagesOperaciones Unitarias y Procesos Unitarios PDFAlejandro Via AlcaldePas encore d'évaluation

- Tabla ComparativaDocument2 pagesTabla ComparativaOmar Franco Morales100% (1)

- Tabla ComparativaDocument2 pagesTabla ComparativaOmar Franco Morales100% (1)

- Bosquejo Cadena SuministroDocument7 pagesBosquejo Cadena SuministroOmar Franco Morales80% (10)

- Distribucion de Labores de PickinDocument6 pagesDistribucion de Labores de PickinOmar Franco MoralesPas encore d'évaluation

- Las Teorias Del Proceso EmpresarialDocument6 pagesLas Teorias Del Proceso EmpresarialOmar Franco MoralesPas encore d'évaluation

- Diseño Del Plan de Mantenimiento Centrado en Confiabilidad para La Planta Procesadora de Aves Avinsa de FloridablancaDocument176 pagesDiseño Del Plan de Mantenimiento Centrado en Confiabilidad para La Planta Procesadora de Aves Avinsa de FloridablancaOmar Franco Morales100% (1)

- Relaciones y Correlaciones Entre El Marco Legal y La OrganizaciónDocument2 pagesRelaciones y Correlaciones Entre El Marco Legal y La OrganizaciónOmar Franco Morales75% (4)

- Actividad 3Document4 pagesActividad 3Omar Franco MoralesPas encore d'évaluation

- Act 1Document6 pagesAct 1Omar Franco Morales100% (1)

- Aplicacion Sistema de Calidad VolkswagenDocument84 pagesAplicacion Sistema de Calidad VolkswagenOmar Franco MoralesPas encore d'évaluation

- Importancia Del Proceso AdministrativoDocument21 pagesImportancia Del Proceso AdministrativoOmar Franco MoralesPas encore d'évaluation

- IMPORTANCIA de La Capacitación Del PersonalDocument32 pagesIMPORTANCIA de La Capacitación Del PersonalOmar Franco MoralesPas encore d'évaluation

- Misterio de La Octava PasajeraDocument6 pagesMisterio de La Octava PasajeranoticiasrevistaPas encore d'évaluation

- Resolución Que Otorga La Licencia Institucional A La Universidad Andina Del Cusco para Ofrecer El Servicio Educativo Superior UniversitarioDocument12 pagesResolución Que Otorga La Licencia Institucional A La Universidad Andina Del Cusco para Ofrecer El Servicio Educativo Superior UniversitarioFidel Francisco Quispe HinostrozaPas encore d'évaluation

- Manometros para MP1Document1 pageManometros para MP1josue alvarez vargasPas encore d'évaluation

- Informe Blue Boxterrr HilaryDocument13 pagesInforme Blue Boxterrr HilaryYordi FloresPas encore d'évaluation

- Documento de Proyecto de Investigación - Propuesta Escuela de Publicidad - Efectos de PublicidadDocument50 pagesDocumento de Proyecto de Investigación - Propuesta Escuela de Publicidad - Efectos de PublicidadJaime MochaPas encore d'évaluation

- Presentacion PostobonDocument21 pagesPresentacion PostobonAndrea SeñaPas encore d'évaluation

- Anexo de FlujogramaDocument2 pagesAnexo de FlujogramaSheilaPas encore d'évaluation

- Tesis Sistema de VentasDocument126 pagesTesis Sistema de VentasEder Guerrero B67% (3)

- El Modelo Addie - Final2Document14 pagesEl Modelo Addie - Final2Amparito Gallo Velásquez100% (5)

- Regimen GeneralDocument4 pagesRegimen GeneralmitomemoPas encore d'évaluation

- Caso Practico Drawback PDFDocument3 pagesCaso Practico Drawback PDFMinerva De Carrillo100% (1)

- Turistico Provincia de Tayacaja HuancavelicaDocument49 pagesTuristico Provincia de Tayacaja HuancavelicaLuis Romero Romani0% (1)

- Rol y Perfil Del Gestor DeportivoDocument9 pagesRol y Perfil Del Gestor Deportivocuentabrasilff56Pas encore d'évaluation

- Caso DellDocument12 pagesCaso Dellmarcotulioms100% (2)

- Compañia AtacochaDocument207 pagesCompañia AtacochaWalter Ramos JanampaPas encore d'évaluation

- Protocolo Bpa ChileDocument34 pagesProtocolo Bpa ChileJuan Carlos Ortega PlataPas encore d'évaluation

- WillReyes Tarea1 2023Document6 pagesWillReyes Tarea1 2023Wilberto ReyesPas encore d'évaluation

- Actividad de Puntos Evaluables - Escenario 2 - Segundo Bloque-Teorico-Practico - Virtual - Finanzas Corporativas - (Grupo b05) - 1Document5 pagesActividad de Puntos Evaluables - Escenario 2 - Segundo Bloque-Teorico-Practico - Virtual - Finanzas Corporativas - (Grupo b05) - 1Alejandra ZPas encore d'évaluation

- Procedimiento de Inventarios PerpetuosDocument21 pagesProcedimiento de Inventarios PerpetuoschipahuaneriPas encore d'évaluation

- Acta ConstitutivaDocument4 pagesActa ConstitutivaLucila SacconePas encore d'évaluation

- Capacitacion en Las PymesDocument9 pagesCapacitacion en Las PymesTaty AnsonnaudPas encore d'évaluation

- Triptico de HistoriaDocument2 pagesTriptico de HistoriaJhonatan AscacibarPas encore d'évaluation

- Informe de BimboDocument6 pagesInforme de BimboJoel Neider Quispe MachacaPas encore d'évaluation

- Métodos de Desarrollo Del Talento HumanoDocument22 pagesMétodos de Desarrollo Del Talento HumanocarolinaPas encore d'évaluation

- Introducción A Business Objects 6.1 PDFDocument188 pagesIntroducción A Business Objects 6.1 PDFcovecoPas encore d'évaluation

- Plan de Gobierno Tilali 2018CCDocument10 pagesPlan de Gobierno Tilali 2018CCHenry QMPas encore d'évaluation

- CONTROL 2 Y 3 GERS 1 - 4fdc699e09Document53 pagesCONTROL 2 Y 3 GERS 1 - 4fdc699e09Sanchez Salazar Diego MartinPas encore d'évaluation

- Curriculum Vitae Yair Alejandro Flores de La RosaDocument2 pagesCurriculum Vitae Yair Alejandro Flores de La RosaYair FloresPas encore d'évaluation

- Formato de Balance GeneralDocument12 pagesFormato de Balance Generalisabel gonzalezPas encore d'évaluation

- Evaluacion de Riesgos Ergonomicos en Peluqueria y Estetica PDFDocument82 pagesEvaluacion de Riesgos Ergonomicos en Peluqueria y Estetica PDFKuraudea SonuPas encore d'évaluation