Académique Documents

Professionnel Documents

Culture Documents

Unidad. I Nociones Básicas

Transféré par

Arlen FonsecaCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Unidad. I Nociones Básicas

Transféré par

Arlen FonsecaDroits d'auteur :

Formats disponibles

I. UNIDAD. NOCIONES BÁSICAS.

1. Elementos constitutivos de un taller.

Dentro de la producción los talleres constituyen la parte integrante más importante de la fábrica o de la

empresa, donde cada cual tiene una tarea estrictamente determinada.

El taller, de acuerdo al perfil de trabajo y las necesidades técnicas planteadas, es un área en la cual se

encuentran establecidas las instalaciones mecánicas fundamentales, equipos y demás medios de trabajo

donde realmente se materializan las ideas. Es donde se procede a la aplicación práctica de los métodos

de medida y control.

Cada taller constituye un cuerpo orgánico con una ordenación y reglamentación propia, siendo elemental

que todo plan de organización de las mediciones y los controles tengan que ajustarse a las condiciones y

circunstancias particulares de la empresa.

2. Normas de seguridad e higiene.

Toda actividad humana supone asumir ciertos riesgos. Comprender la importancia que posee el contar con

un adecuado reconocimiento de ellos en el lugar de trabajo es vital para nuestro bienestar laboral.

Para el Ministerio de Trabajo “Riesgo, es la posibilidad de que un objeto, sustancia, material o fenómeno

pueda desencadenar alguna perturbación en la salud o integridad física del trabajador”.

El concepto de Riesgo se refiere entonces, al efecto que pueden producir aquellos fenómenos y objetos,

sustancias, etc, a los cuales se les ha demostrado que poseen la probabilidad de afectar al trabajador,

generando enfermedades o accidentes de trabajo.

Una adecuada planificación del ambiente del trabajo permite disminuir la carga de trabajo, eliminar muchos

riesgos innecesarios, y reducir al mínimo otros, con lo cual se evitan accidentes laborales y se preserva la

salud del trabajador.

Universidad Tecnológica La Salle.

1

La Seguridad e Higiene en el lugar de trabajo

Desde el punto de vista de la Seguridad nos referimos a aquellos factores fiscos (como la exposición a alta

tensión eléctrica, sustancias y superficies calientes, radiaciones, etc.), Mecánicos (como herramientas,

maquinaria y equipos defectuosos); distribución del espacio de trabajo y las instalaciones locativas, a la

falta de capacitación de los trabajadores e inadecuada señalización en el lugar de trabajo, entre otros.

Se considera que estos factores pueden ocasionar situaciones indeseables como los accidentes de

trabajo. Con su identificación se busca evaluar, controlar, reducir o eliminar las principales causas de los

accidentes, con el objetivo de mejorar las condiciones laborales.

Desde el punto de vista de la Higiene nos referimos a aquellos factores físicos, químicos y biológicos,

entre otros, con los cuales se debe relacionar el trabajador y cuyo efecto nocivo o acción toxica puede

incidir en la salud de los trabajadores causando las enfermedades ocupacionales.

Algunas precauciones a tener en cuenta en los diferentes puestos de trabajo.

Precauciones en el manejo de muelas y afilado.

Para su seguridad, recomendamos que aprenda de la experiencia de otros y siga detenidamente estas

reglas.

Manipule y guarde las ruedas con cuidado.

Inspeccione visualmente y haga una prueba de sonido en todas las ruedas antes de montarlas para

ver si existe la posibilidad de que estén dañadas.

Compruebe la velocidad de la máquina con la máxima velocidad de operación segura marcada en la

rueda.

Compruebe que las pestañas de montaje tengan un diámetro igual y correcto.

Use las arandelas de montaje cuando se Suministren con las ruedas.

Asegúrese de que la reglilla de apoyo esté debidamente ajustada. (Centro de la rueda o por encima, y

a una distancia que no sea mayor que 3mm de la rueda)

Use siempre un protector de seguridad que cubra al menos la mitad de la rueda.

Deje que las ruedas recientemente montadas funcionen a la velocidad de operación, con el protector

colocado, durante un mínimo de un minuto antes de rectificar o afilar.

Use siempre gafas de seguridad o cualquier tipo de protección ocular durante la operación de

rectificación.

Use mascara de protección o el equipo de protección apropiado al material rectificado o afilado.

Corte el refrigerante antes de parar la rueda para no crear una condición de desequilibrio.

No use una rueda agrietada o que se haya dejado caer o se haya dañado.

No fuerce una rueda en la máquina ni altere el tamaño del agujero de montaje si la rueda no cabe en

la máquina, consiga una que quepa.

No exceda nunca la máxima velocidad de operación establecida para la rueda.

No use pestañas de montaje en las que las superficies de apoyo no estén limpias, no sean planas y/o

no tengan rebabas.

No apriete excesivamente la tuerca de montaje.

No rectifique con el lado de la rueda si esta no es apropiada para esa aplicación (vea las excepciones

en el código de seguridad).

No ponga la máquina en marcha hasta que no esté colocado el protector de la rueda.

No atasque la pieza de trabajo en la rueda.

Universidad Tecnológica La Salle.

2

No se pare directamente delante de una rueda de rectificación cuando ponga en marcha la rueda de

rectificar.

No fuerce la rectificación de modo que el motor disminuya su velocidad considerablemente o la pieza

de trabajo se caliente.

Universidad Tecnológica La Salle.

3

Normas generales de seguridad para trabajar en máquinas.

Orden

Un buen operario debe empeñarse en guardar el orden más escrupuloso en lo que lleva entre manos, con

lo que ahorrará impaciencias y costosas pérdidas de tiempo en la búsqueda de lo que necesita. Por lo

tanto:

1. Ubicar los materiales de trabajo en un sitio determinado, para cuando se necesite tenerlos a mano.

2. Cuando se haya terminado de usar una herramienta, colóquela siempre en un mismo lugar y no la deje

abandonada en cualquier parte.

3. Evitar poner piezas o herramientas de trabajo sobre la bancada del torno, porque esto provoca

desgastes y, por consiguiente, pérdidas de precisión. Lo recomendable es tener sobre el torno una tablita

donde colocar las llaves, calibres y cualquier otra herramienta.

4. Cada máquina debe disponer de un armario con casilleros apropiados, en donde el operario ordenará

las herramientas, los calibres, las piezas trabajadas, los dibujos, los equipos especiales de cada máquina.

5. Mantener siempre limpios los engranajes de cada máquina y no mezclarlo con los de otras, aun cuando

sean de las mismas medidas.

Limpieza de la máquina.

1. Una vez finalizada cualquier operación mecánica, es necesario limpiar antes de dejar el trabajo.

2. Una vez por semana se debe proceder a hacer una limpieza especial repasando todos los órganos de la

máquina, no solo aquellos que están a la vista, sino también los internos.

3. Después de sacar las virutas y el polvo con un cepillo o con un trapo, es menester limpiar las guías de

los carros con querosén y un trapo limpio.

Lubricación.

Salvo que las instrucciones indiquen otra cosa, todos los órganos en movimiento deben ser lubricados al

menos una vez al día, generalmente después del aseo; los engranajes se lubrican con aceite.

No basta llenar los puntos de aceite de la máquina, es necesario asegurarse de que los tubitos que llevan

el aceite a los órganos interiores no estén obstruidos por la suciedad. La lubricación debe hacerse con

justo criterio .Por otra parte, la demasiada abundancia constituirá un inútil desperdicio.

Advertencias en los tornos, Antes de poner en marcha el torno conviene probarlo siempre a mano,

haciendo girar el eje, para asegurarse que no haya estorbos.

Teniendo que golpear cualquier órgano de la máquina, utilice un martillo de plomo o un mazo de madera y

nunca martillos de acero, llaves, etc., porque, a poco andar, la máquina se arruinará por completo.

No se debe poner en marcha el torno con la llave de ajuste del plato colocada.

Precauciones para evitar accidentes.- El torno, de por sí, no es una máquina que ofrezca mayores

peligros; pero como cualquier otra máquina, puede producir desgracias, y a veces graves, para el operario

distraído y que descuida las normas especiales para los torneros.

Señalaremos aquí algunas:

1. El tornero debe usar ropa ajustada al cuerpo, en ningún caso ropa suelta. Se deben evitar pulseras,

relojes, anillos, collares, y cualquier otro elemento que cuelgue. Asimismo, el pelo largo, no debe pender

sobre la cara, y en todo caso debe colocarse una colita.

2. Durante el trabajo debe mantenerse una posición correcta sin apoyar el torso o los codos sobre el torno,

porque pueden originarse graves daños.

3. Debe mantenerse limpio y sin estorbos el piso inmediato a la máquina, con lo cual se evitará el peligro

de caer sobre el torno en movimiento.

Universidad Tecnológica La Salle.

4

4. Al quitar las correas hay que servirse siempre del pasa correas o bien de una varilla, un tubo o una regla

de madera.

5. Antes de proceder a la limpieza de la máquina, a la lubricación, al desmontaje y montaje de una pieza

interna, es necesario parar el torno y asegurarlo para que no se vaya a arrancar impensadamente. Colocar

la parada de emergencia de la máquina. Si es posible quitar también los fusibles.

6. No se debe tocar descuidadamente órganos o piezas en movimiento, porque un descuido de este

género puede acarrear graves consecuencias.

7. Al trabajar metales quebradizos, como la fundición de hierro y el bronce, es imprescindible proteger los

ojos con anteojos de seguridad. Esta precaución es necesaria también para cuando se afilan herramientas

en la amoladora.

TÉCNICAS DE PREVENCIÓN

Existen unas disciplinas preventivas encaminadas a prevenir

los posibles daños para la seguridad y salud de los

trabajadores derivados de las condiciones de trabajo:

1. La Seguridad en el trabajo:

Se encarga de luchar contra los accidentes de trabajo. Para

ello utiliza las siguientes técnicas :

Inspecciones de seguridad.

Investigación de accidentes.

Notificación y registro de accidentes.

Análisis estadístico.

2. La Higiene industrial:

Es una técnica preventiva que trata de prevenir las

enfermedades profesionales. Actúa sobre los factores de

riesgo físico, químico o biológico, realizando mediciones y

valoraciones de los contaminantes con el objeto de

reducirlos o eliminarlos.

3. La Psicosociología: Estudia los daños psicológicos que puede sufrir una persona en el entorno

laboral y trata de evitar la insatisfacción laboral.

4. La Ergonomía: Es la técnica preventiva que trata de adaptar el trabajo a la persona, evitando la

fatiga física y mental.

5. La Medicina del trabajo: Trata de mantener la salud del trabajador en estado óptimo, a través de

reconocimientos médicos, educación sanitaria, diagnóstico y tratamiento de los daños

ocasionados por el trabajo.

PRINCIPIOS DE LA ACCIÓN PREVENTIVA

Se establece que el empresario deberá tener en cuenta los siguientes principios generales:

1. Evitar los riesgos.

2. Evaluar los riesgos que no se puedan evitar.

3. Combatir los riesgos en su origen.

4. Adaptar el trabajo a la persona

5. Tener en cuenta la evolución de la técnica.

Universidad Tecnológica La Salle.

5

6. Sustituir lo peligroso por lo que entrañe poco o ningún peligro.

7. Planificar la prevención.

8. Adoptar medidas que antepongan la protección colectiva a la individual.

9. Dar las debidas instrucciones a los trabajadores.

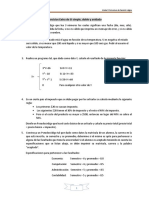

CUADRO DE RIESGOS ESPECÍFICOS POR RAMA DE ACTIVIDAD INDUSTRIAL

PROCESO/OPERACIÓN POSIBLES AGENTES DE RIESGO

Plaguicidas, hormonas, agentes patógenos, disolventes, fertilizantes,

Agricultura

equipos agrícolas.

Cloro, Amoníaco, Dióxido de Azufre, Ozono, Asbesto (tuberías,

Agua (Suministro y Tratamiento)

tanques).

Sílice, fibras minerales, Asbesto, isociantos.

Aislamientos Adhesivos, vapores disolventes, resinas.

Incendio, quemaduras.

Amoníaco, cloruro de metilo, freones, butano, temperaturas bajas,

Alimentos congelados

humedad, agentes biológicos, patógenos.

Humo de metales, plomo, cadmio, mercurio, zinc, humos de

Aprovechamiento de chatarra soldaduras, solventes, ácidos, cortes, raspaduras, abrasiones de piel,

ruido.

Sílice, hidrocarburos y disolventes aromáticos.

Asfalto

Temperaturas altas, quemaduras, incendios.

Abrasivos, ácidos, disolventes, cianuros, estaño, partículas de metales,

Automotores (fabricación) pinturas, monóxido de carbono, temperaturas altas, maquinado de

partes y ruido.

Asbesto (bandas y pastillas de frenos), humos metálicos, partículas

Automotores (partes) metálicas, máquinas herramientas soldaduras, cortes, pinturas, ácidos

y ruido.

Baterías (fabricación) Plomo, cadmio, PVC, antimonio, ácidos. Cromo, explosiones.

Amoníaco, CO2, gases refrigerantes, alcohol etílico, soda caústica,

Bebidas (fabricación)

cortadas, golpes, caídas, atrapamiento en transportadores y ruido.

Silicatos, fluoruros, humus de soldadura y metales, rayos x, pinturas,

Calderas solventes, explosiones, pruebas de calidad, corte, perforación y

modelación de metales.

Monóxido de carbono, amoniaco, sulfuro de hidrógeno, dióxido de

Carbón azufre, fenoles, cianuros, naftalina, benceno, disulfuro de carbono,

quemaduras, temperaturas altas.

Acrinolitrino, butadieno, isocianatos, disolventes orgánicos, negro de

Caucho humo, ácido clorhídrico, antimonio, azufre, temperaturas altas,

quemaduras, máquinas de troquelado y corte, molinos.

Caliza, yeso, sílice, escoria, temperaturas altas, equipos de transporte

Cemento

y volteo, molinos de bolas y hornos de klincker.

Universidad Tecnológica La Salle.

6

Cerámica Sílice, plomo, cadmio, cobre, antimonio, tornos y hornos.

Caídas de alturas, escaleras, andamios, golpes ocasionados por caída

de materiales, cortaduras, polvos de cemento, solventes, pinturas,

Construcción

derrumbes, conexiones eléctricas, fosos y pisos abiertos, mezcladoras

y grúas.

Ácidos, amoniaco, mercurio, solventes, tintas, riesgos biológicos

Curtiembres

patógenos, temperatura alta, humedad.

Fotografía Ácidos, yodo, destellos, oscuridad.

Asbesto, fibras minerales, resinas, estireno, acetático, alcoholes,

Fibra de vidrio

cetonas, fenoles, ácido bórico, explosiones.

Partículas metálicas, CO2, CO, fenoles, hidrocarburos, sílice,

Fundición quemaduras, temperaturas altas, deslumbramiento, quemaduras de

retina, atrapamiento en prensas de moldeo y ruido.

Ácidos, amoniaco, plomo, zinc, óxidos metálicos, cianuro, arsénico,

Galvanoplastia

cortadas, sobreesfuerzos, ruido.

Plomo, cromo, antimonio, níquel, disolventes, mutilaciones,

Imprenta

atrapamientos.

Lácteos Ácidos, fenoles, soda caústica, agentes biológicos patógenos, caídas.

Ladrillos Sílice, silicatos, CO, quemaduras, humedad, temperaturas altas.

Aserrín, adhesivos, disolventes, resinas, asbesto, arsénico, fenoles,

Madera

estrés, disolventes, mutilaciones, cortaduras, incendio y ruido.

Abrasivos, ácidos, disolventes, cianuros, temperaturas altas,

Metales

cortaduras, pulimento y corte, golpes, máquinas herramientas, ruido.

Cloroformo, éter, fenoles, mercurio, explosiones, cortaduras, agentes

Hospitales

biológicos patógenos.

Vapores de hidrocarburos, mercatanos, azufre, butano, etano,

Petróleo

explosiones, polvo, ruido.

Isocianatos, monómeros, PVC, asbesto, sílice, ácido clorhídrico,

Plásticos y resina

temperaturas altas, ruido.

Óxido y partículas metálicas, humo de metales, gas acetileno,

Soldaduras

radiaciones no ionizantes, contactos eléctricos.

Ácido acético y clorhídrico, acetona, amoniaco, dióxido de nitrógeno,

Textiles resinas, yodo, atrapamientos, caídas, fibras de algodón, acrílicos, lana,

tinturas, detergentes, incendio, temperaturas altas.

Químicas Contaminantes químicos, explosiones, quemaduras, intoxicación.

Sílice, plomo, potasio, vanadio, arsénico, polvo de vidrio, temperaturas

Vidrio

altas, cortaduras, humedad.

Universidad Tecnológica La Salle.

7

3. Materiales para el taller: normatividad de los aceros; perfiles utilizados.

METALES, Se extraen de los minerales que forman parte de las rocas.

Los metales se utilizan para estructuras y piezas de

máquinas, herramientas, elementos de unión,

componentes electrónicos, marcos de ventanas,

muebles...

PROPIEDADES DE LOS MATERIALES

SENSORIALES FISICO-QUÍMICAS MECÁNICAS TECNOLÓGICAS ECOLÓGICAS

Color Transparencia Dureza Fusibilidad Toxicidad

Textura Oxidación Tenacidad Ductilidad Reciclabilidad

Fragilidad

Brillo Conductividad Elasticidad Maleabilidad Biodegradabilidad

eléctrica Plasticidad

Conductividad Resistencia

térmica mecánica

PROPIEDADES MECÁNICAS

Son las que están relacionadas con el comportamiento del material cuando se somete a

esfuerzos.

Dureza: Un material es duro o blando dependiendo de si otros materiales puede rayarlo

Tenacidad/Fragilidad: Un material es tenaz si aguanta los golpes sin romperse. Un material es

frágil si cuando le damos un golpe se rompe.

Elasticidad/Plasticidad: Un material es elástico cuando, al aplicarle una fuerza se estira, y al

retirarla vuelve a la posición inicial. Un material es plástico cuando al retirarle la fuerza continua

deformado

Resistencia mecánica: Un material tiene resistencia mecánica cuando soporta esfuerzos sin

romperse.

Universidad Tecnológica La Salle.

8

PROPIEDADES TECNOLÓGICAS

Son las que están relacionadas con el comportamiento de los materiales durante la fabricación.

Fusibilidad: Es la capacidad de los materiales de pasar del estado sólido al líquido cuando son

sometidos a una temperatura determinada.

Ductilidad: Es la capacidad de los materiales de transformarse en hilos cuando se estiran.

Maleabilidad: Es la capacidad de los materiales de transformarse en láminas cuando se les

comprime.

Perfiles.

4. Las herramientas utilizadas: para trazo y medición; para golpear; para cortar; para efectuar montajes.

En folleto Ajuste.

5. Los sistemas de medición: sistema inglés; sistema métrico

En Folleto Metrología.

Hoja de operaciones.

Indican los pasos lógicos para elaborar una determinada operación.

Estas hojas son llamadas hojas de procesos.

El ejemplo que a continuación se muestra sirven para elaborar prácticas de afilado de una herramienta en

un esmeril.

Universidad Tecnológica La Salle.

9

Afilado de cuchilla de desbaste recta DIN 4951, ISO 401.

Grafico Medios

N° Operaciones a realizar

Instrumentos

Afilado de lado o superficie de cara

incidencia principal, con ángulo de

20° con respecto a la superficie del

1 buril, con un ángulo de incidencia

lateral.

Se muestra como colocar la

herramienta para realizar en la muela

o piedra abrasiva.

Afilado de lado o superficie de cara

incidencia secundaria, con un ángulo

de 60° con respecto a la superficie del

Gafas de protección, Taladrina, Transportador de ángulo.

buril, con ángulo de incidencia lateral.

2 Se muestra como colocar la

herramienta para realizar en la muela

o piedra abrasiva.

Comprobación del ángulo de la punta

de la cuchilla conocido con el nombre

de Epsilon (), el valor de este ángulo

debe ser de 80°, observando que

3 debe haberse formado ángulos de

incidencia, debe Heber también un

vértice, formando el ángulo de

incidencia frontal.

Afilar el ángulo de desprendimiento de

virutas gamma (γ), este ángulo es un

rebaje desde el filo principal hacia

abajo. Sin mucha pronunciación

4 aproximadamente de 2°. Este ángulo

debe de inclinar un poco la

herramienta para obtenerlo, debiendo

tener el tacto adecuado para su

elaboración.

Universidad Tecnológica La Salle.

10

Tabla de equivalencias entre los sistemas.

Unidad Equivalencias

1 yarda 0.9144 metros 36 pulgadas 3 pies

1 pie 0.3048 metros 12 pulgadas 304.8mm

1 pulgada 0.0254 metros 25.4mm 2.54cm

1 centímetro 0.3937 pulgadas 0.0328 pie 0.0109 yarda

1 metro 39.370113 pulgadas 3.2808 pie 1.0936 yarda

1 vara 33 pulgadas 838.2mm 0.8382 metros

1mm 0.03937 pulgadas

1 pulgada 1000 milésimas de pulgadas

Procedimientos para la conversión de pulgadas a milímetros.

• Para reducir de pulgadas a milímetros se multiplica el número por 25.4. Al venir expresada las

cantidades en forma de número entero, quebrado o mixto, pueden presentarse los tres casos cuya

resolución se muestra en los ejemplos siguientes:

• EJEMPLO 1.- ¿Cuántos milímetros hay en 5”?

• Solución: 5” x 25.4 = 127 mm.

• EJEMPLO 2.- ¿Cuántos milímetros hay 7/8”?

• Solución: 7 x 25.4 / 8 = 22.225 mm.

• EJEMPLO 3.- ¿Cuántos milímetros hay en 3 5/16”?

• Solución: 3 x 16 + 5 = 53 x 25.4 / 16 = 84.137 mm.

Procedimiento para la conversión de milímetros a pulgadas.

• Para reducir un número de milímetro a pulgada se divide por 25.4

• Los resultados de la división pueden presentar tres casos:

• La división es exacta.

• La división es inexacta y menor que la unidad.

• La división es inexacta y mayor que la unidad.

• EJEMPLO 1.- LA DIVISIÓN ES EXACTA:

• Reducir a pulgada 101.6 mm. Solución: 101.6 / 25.4 = 4”

• EJEMPLO 2.- LA DIVISION ES INEXACTA Y MENOR QUE LA UNIDAD.

• Reducir a pulgada 17.46 mm. Solución: 17.46 / 25.4 = 0.687”

Universidad Tecnológica La Salle.

11

Vous aimerez peut-être aussi

- Textos No LiterariosDocument15 pagesTextos No LiterariosCristian MartinezPas encore d'évaluation

- Tesis Estudio de Pre Factibilidad para La para La Impelentacion de Un Restaurante de Pollo A La Brasas - UnlockedDocument371 pagesTesis Estudio de Pre Factibilidad para La para La Impelentacion de Un Restaurante de Pollo A La Brasas - UnlockedJaime Huaracha Velasquez100% (1)

- Sistema de medidas métrico e inglésDocument22 pagesSistema de medidas métrico e inglésArlen FonsecaPas encore d'évaluation

- Generalidades del Ajuste MecánicoDocument24 pagesGeneralidades del Ajuste MecánicoDavidPereiraPas encore d'évaluation

- Transformada Z inversa mediante fracciones parcialesDocument31 pagesTransformada Z inversa mediante fracciones parcialesAurelio VargasPas encore d'évaluation

- Tema 2 Estructura SecuencialDocument22 pagesTema 2 Estructura SecuencialArlen FonsecaPas encore d'évaluation

- Inferencia PDFDocument65 pagesInferencia PDFJorge RomeroPas encore d'évaluation

- Circuitos de Primer Orden1 PDFDocument45 pagesCircuitos de Primer Orden1 PDFArlen FonsecaPas encore d'évaluation

- Prueba de Hipotesis para Una PoblacionDocument35 pagesPrueba de Hipotesis para Una PoblacionFide García de SánchezPas encore d'évaluation

- Aceros ROAGDocument50 pagesAceros ROAGK-licheQuesadaGonzalez38% (8)

- Capitulo2TC 2007Document15 pagesCapitulo2TC 2007Arlen FonsecaPas encore d'évaluation

- Ejercicio Extra de CondicionalesDocument2 pagesEjercicio Extra de CondicionalesArlen FonsecaPas encore d'évaluation

- I Unidad Cktos EléctricosDocument11 pagesI Unidad Cktos EléctricosArlen FonsecaPas encore d'évaluation

- III Unidad Cktos EléctricosDocument11 pagesIII Unidad Cktos EléctricosArlen FonsecaPas encore d'évaluation

- Circuitos de Primer OrdenDocument1 pageCircuitos de Primer OrdenArlen FonsecaPas encore d'évaluation

- Presentacion Analisis Alterna PDFDocument29 pagesPresentacion Analisis Alterna PDFGOBIRTPas encore d'évaluation

- Cap 1-2014 RevDocument31 pagesCap 1-2014 RevViviana ClaraPas encore d'évaluation

- Circuit Ooo SDocument20 pagesCircuit Ooo SSebastián SandovalPas encore d'évaluation

- C2 Unidad 1Document22 pagesC2 Unidad 1Christian VélezPas encore d'évaluation

- Folleto FresadoraDocument13 pagesFolleto FresadoraArlen FonsecaPas encore d'évaluation

- Teoria de CircuitosDocument155 pagesTeoria de CircuitosFacundo TerneroPas encore d'évaluation

- Folleto de Soldadura BásicaDocument18 pagesFolleto de Soldadura BásicaArlen FonsecaPas encore d'évaluation

- Folleto CepilladoraDocument8 pagesFolleto CepilladoraArlen FonsecaPas encore d'évaluation

- Folleto CepilladoraDocument8 pagesFolleto CepilladoraArlen FonsecaPas encore d'évaluation

- MosfetDocument16 pagesMosfetKirk Freire LópezPas encore d'évaluation

- Catálogo de memes para la historia educativa de MéxicoDocument18 pagesCatálogo de memes para la historia educativa de MéxicoChko Saldaña0% (1)

- Caso RaulDocument12 pagesCaso RaulCamila PeñaPas encore d'évaluation

- La Disciplina de La Sociología - RESUMENDocument3 pagesLa Disciplina de La Sociología - RESUMENEmiliano BorisekPas encore d'évaluation

- Estudio de Mezclas para La Tecnica Jet GroutingDocument168 pagesEstudio de Mezclas para La Tecnica Jet GroutingEduardo BolivarPas encore d'évaluation

- Tarea S7Document8 pagesTarea S7Patricio Ríos BarraPas encore d'évaluation

- Informe de Visita Tecnica 207-20 SMCV 2020-03-06 RFP2004318Document13 pagesInforme de Visita Tecnica 207-20 SMCV 2020-03-06 RFP2004318fernando quispe cornejoPas encore d'évaluation

- Examen "Platero y Yo"Document2 pagesExamen "Platero y Yo"Israel100% (1)

- PHQ A AdolescentesDocument2 pagesPHQ A AdolescentesAngel Sánchez100% (1)

- Tarbajo de Instrucciçon Pre-MilitarDocument8 pagesTarbajo de Instrucciçon Pre-MilitarsarayPas encore d'évaluation

- I - Indicadores Concepto y UtilidadDocument19 pagesI - Indicadores Concepto y Utilidadefrén_méndez80% (5)

- Prevención en Materia de Delitos Electorales y Equidad en La ContiendaDocument10 pagesPrevención en Materia de Delitos Electorales y Equidad en La ContiendaJavier TorresPas encore d'évaluation

- Silabo Patologia 2Document9 pagesSilabo Patologia 2AntonioPas encore d'évaluation

- Aguilar ALR-Parraguez JCG-SDDocument55 pagesAguilar ALR-Parraguez JCG-SDacondeaquino17Pas encore d'évaluation

- Tercer Examen Parcial de Matematica 2 UcvDocument1 pageTercer Examen Parcial de Matematica 2 UcvKLIVER ALEXANDER MALDONADO DOLORESPas encore d'évaluation

- Monografía de XochimilcoDocument40 pagesMonografía de Xochimilcozac_kuk100% (4)

- Resumenes Por CapítuloDocument11 pagesResumenes Por CapítuloEdwin FiPas encore d'évaluation

- Caballero de La CarretaDocument8 pagesCaballero de La Carretaxxx.xxx-xxxPas encore d'évaluation

- 9na-Semana-Legislacion 220 0Document30 pages9na-Semana-Legislacion 220 0Alexander BarazordaPas encore d'évaluation

- Politica Ppss Resolucion 2063 de 2017 CartillaDocument47 pagesPolitica Ppss Resolucion 2063 de 2017 CartillaJairo TrujilloPas encore d'évaluation

- Sobre La "Introducción" de Nicolaus A Los Grundrisse - Postone ReinickeDocument23 pagesSobre La "Introducción" de Nicolaus A Los Grundrisse - Postone ReinickeMDPas encore d'évaluation

- Canciones OzDocument3 pagesCanciones OzCarlita D. Godoy GaticaPas encore d'évaluation

- Programa VI Encuentro de La Cultura Autoctona Del ChinchaysuyuDocument19 pagesPrograma VI Encuentro de La Cultura Autoctona Del ChinchaysuyuqhapaqnanperuPas encore d'évaluation

- 09 - Autenticacion Basada en Certificados DigitalesDocument57 pages09 - Autenticacion Basada en Certificados DigitalesochanomizuPas encore d'évaluation

- Mapa ConceptualDocument2 pagesMapa ConceptualHugo Calderon0% (1)

- CARNAVALESDocument8 pagesCARNAVALESNataly Mera VelaPas encore d'évaluation

- Escala Cuantitativa Snap-IVDocument3 pagesEscala Cuantitativa Snap-IVCarmenPas encore d'évaluation

- (Francisco Rodr?guez Adrados, Alberto Bernab?, J PDFDocument379 pages(Francisco Rodr?guez Adrados, Alberto Bernab?, J PDFcrono.on100% (1)

- Dios escucha nuestras oracionesDocument4 pagesDios escucha nuestras oracionesJesuita mcPas encore d'évaluation