Académique Documents

Professionnel Documents

Culture Documents

Producción Bebidas Alcohólicas Cerveza 2011

Transféré par

edmilos0 évaluation0% ont trouvé ce document utile (0 vote)

45 vues7 pagesProducción Bebidas Alcohólicas Cerveza 2011

Copyright

© © All Rights Reserved

Formats disponibles

DOC, PDF, TXT ou lisez en ligne sur Scribd

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentProducción Bebidas Alcohólicas Cerveza 2011

Droits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme DOC, PDF, TXT ou lisez en ligne sur Scribd

0 évaluation0% ont trouvé ce document utile (0 vote)

45 vues7 pagesProducción Bebidas Alcohólicas Cerveza 2011

Transféré par

edmilosProducción Bebidas Alcohólicas Cerveza 2011

Droits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme DOC, PDF, TXT ou lisez en ligne sur Scribd

Vous êtes sur la page 1sur 7

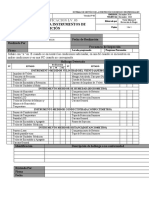

PRODUCCIÓN POR MICROORGANISMOS DE BEBIDAS

FERMENTADAS ALCOHÓLICAS

PRODUCCIÓN DE CERVEZA

La cerveza, después de la legislación sobre pureza, que entró

en vigor en Baviera en 1516, en Alemania sólo puede fabricarse

a partir de malta, cereales, lúpulo, agua pura y levaduras.

En los cereales está el almidón el cual es transformado por el

embrión a través de las amilasas a azúcar, para que después las

levaduras puedan llevar a cabo la fermentación. Para la

transformación del almidón los granos de cereales son

sometidos a maceración, germinación, y tostado en malta rica en

azúcar, a partir de la que se obtendrá por maceración y cocción

en agua el mosto de cerveza estéril. Este mosto fermenta dando

cerveza por adición de lúpulo, enfriamiento e inoculación con las

levaduras de la cerveza.

Obtención de la malta:

Tiene como materia prima más importante a los granos de

cebada de verano “cebada cervecera” . Estos granos deben

tener un poder germinativo superior al 95%.

Se induce la germinación de los granos de cebada

sumergiéndolos en agua en un recipiente de acero que se

estrecha por la parte inferior y que está provisto de un

dispositivo para la salida del cereal hinchado. Mediante tuberías

de aireación dispuestas en varias capas en el interior del

recipiente, se produce cada 2 horas y durante 10 minutos una

aireación intensa que evita la descomposición causada por los

microorganismos de la fermentación o de la putrefacción. El

grano permanece en el recipiente durante 2-3 días. Durante los

mismos, el agua se cambia repetidas veces y se mantiene la

temperatura a 10-15ºC . A continuación se deja germinar la

cebada distribuyéndola sobre eras en capas de 30 cm o en

cajas de 60-80 cm de altura aireadas por la parte inferior. Al

cabo de un día comienza la germinación. Hay que eliminar el

calor que se produce removiendo con palas en el caso de las

eras o por aireación y agitación mecánica en el de las cajas

para evitar que se supere la temperatura óptima de

germinación, que es de 15-16ºC. Todo este proceso puede

llevarse a cabo también en tambores giratorios.

Luego de la germinación se procede a realizar el tostado; para

lo cual después de 7-9 días de germinación de los granos,

cuando la hoja embrionaria mide cerca de ¾ de la longitud del

grano y la radícula 1-1,5 veces la misma, se interrumpe la

germinación por secado a alta temperatura. La mayoría de las

veces se emplean tostadores planos con 1-3 parrillas, en las

que la malta se dispone sobre tela metálica en gruesas capas

de 15-60 cm y es atravesada por una corriente de aire caliente

que fluye desde abajo. Se realiza primero un secado previo de

la malta a 40-50ºC hasta una humedad del 12%. El secado final

tiene lugar después a 60-90ºC para las cervezas claras y a

90-105ºC para las negras. Dependiendo del malteado podrán

obtenerse las cervezas claras y negras. Para las claras se

emplean granos con un contenido proteico del 9-12% y para las

negras del 11-13%, porque cuanto mayor sea la cantidad de

proteína, mayor será la cantidad de pigmentos oscuros que se

formen durante el tostado.

Obtención del mosto:

Se inicia moliendo finamente la malta tostada y extrayendola con

agua caliente en la “cuba de maceración”. Se disuelve así el

almidón sacarificado y muchos compuestos nitrogenados, y el

almidón todavía presente sigue siendo hidrolizado por acción de

las amilasas hata maltosa y dextrinas solubles. Para fabricar

cerveza los procesos de malteado y maceración se llevan a cabo

de tal manera que sólo el 60% del almidón se transforma en

azúcares fermentables o el 40% en dextrinas no fermentables

que convierten la cerveza en una bebida rica en calorías. Por

adición de agua caliente y por cocción alternada con la readición

de fracciones de la solución se disminuye tanto la concentración

de enzimas hidrolíticas del almidón como consecuencia de la

dilución y la inactivación, que no tiene lugar ninguna

sacarificación indeseable del almidón. El fraccionamiento del

macerado en un residuo sólido, el bagazo, que es un pienzo muy

valioso y el sobrenadante claro, el “mosto”, se realiza en tanques

de clarificación, que son cubas provistas de filtros.

Posterior al fraccionamiento se cuece el mosto en calderas a las

que se añade lúpulo. Se interrumpe así definitivamente la

hidrólisis enzimática. Los taninos y sustancias amargas del

lúpulo, humulona y lupulona, inhibidoras de las bacterias de la

putrefacción, hacen que la cerveza pueda conservarse y

almacenarse después de la fermentación. Dependiendo del

sabor deseado, se añaden 0,15-1,5 kg de lúpulo por cada 100 l

de mosto. Para la cerveza dulce tipo bock por ejemplo, sólo se

emplean 0,15 kg y para la fuerte tipo Porter 1,0-1,5 kg por cada

100 l de mosto.

Luego del cocimiento y agregado del lúpulo, el mosto se enfría

hasta la temperatura de fermentación por distintos métodos:

para la fermentación alta hasta 12-15ºC y para la

fermentación baja a 5-10ºC. Simultáneamente se ajusta por

dilución el contenido deseado de extracto.

Las levaduras de la cerveza y el proceso de la fermentación y

postfermentación:

El mosto al que se ha añadido el lúpulo y que se ha refrigerado

después, se inocula con cultivos puros de levadura, cepas de

saccharomyces cerevisiae .

Son criterios importantes que se tienen en cuenta para la

selección de las levaduras, además de la capacidad fermentativa

para distintos azúcares y la velocidad de fermentación a 5-15ºC,

la “Bruchbilding” o floculación, es decir, la capacidad de las

levaduras para depositarse, la formación de espuma durante la

fermentación así como la formación de aromas característicos

responsables del sabor y aroma del mosto. Además del tipo de

grano, del agua, del malteado y del mosto bruto, la elección de la

cepa de levaduras tiene una influencia decisiva en el tipo de

cerveza elaborado, debido a sus propiedades aromatizantes.

Como cultivo iniciador se inoculan 5 l de mosto estéril en un

depósito cerrado. En primer lugar, hay que conseguir que los

cultivos secos vuelvan a estar en situación de poderse

multiplicar. Por ello se añaden primero 5 l de mosto a 20ºC.

Cuando el crecimiento y la fermentación alcanzan su máxima

intensidad, se inoculan con ellos 50 l de mosto estéril en un

tanque pequeño cerrado y se hacen fermentar también hasta

que la temperatura sea de 20ºC. Las siguientes etapas de la

fermentación de los 50 l a 250 l y de los 250 l hasta los

5000 l tienen lugar en instalaciones de cultivos puros

trasvasando el mosto fresco a tanques cada vez mayores. A

partir de los 250 l las etapas de multiplicación en las bodegas de

fermentación tienen lugar a 10-12ºC, para adaptar las levaduras

a las temperaturas de fermentación más bajas. Los cultivos

puros para inóculo emplean en forma de suspensión o como

cultivos liofilizados de larga duración que se utilizarán en la

obtención de las grandes cantidades de inóculo necesarias para

la siembra.

Durante la última fase de multiplicación, se inoculan las cubas

abiertas en las que se da lugar a la fermentación principal, estas

cubas poseen una capacidad de 100 – 200 hl y están provistas

de refrigerantes para eliminar el calor de reacción. En las

primeras 12-24 horas las levaduras en crecimiento consumen el

oxígeno disuelto en el mosto, que es sustituido por dióxido de

carbono, que termina ascendiendo a la superficie en forma de

pequeñas burbujas apareciendo una fina espuma blanca (primer

estadio de la fermentación). Durante los siguientes 2-3 días la

temperatura asciende unos 5ºC, se incrementa la liberación de

CO2 , la capa de espuma se engrosa y se riza (segundo estadio

de la “niederen Kräusern” ). En algunos puntos la espuma va

adquiriendo ya color pardo debido a complejos tanino-proteína y

a los productos de la oxidación de las resinas del lúpulo.

Después se llega al tercer y más intenso estadio de la

fermentación, el denominado “Hoch kráusern”, durante el que se

forman acúmulos de espuma más huecos y con coloración más

intensa. En este momento ha de iniciarse la refrigeración para

impedir que la temperatura ascienda por encima de los 9ºC. Con

ello se liberan en forma de calor aproximadamente 58kJ por mol

de glucosa fermentada. Cuando después de ese estadio la

fermentación vuelve a disminuir, la espuma se acumula en una

capa parda con lo que se alcanza el estadio final o de “kräusern

invertida” . la levadura deja entonces de crecer y se sedimenta

formando copos excepto algunas células que quedan en

suspensión. La cerveza sobrenadante se trasvasa o descuba a

depósitos o tanques de almacenamiento. La fermentación

global dura hasta este estadio 8-10 días. En la cerveza de

fermentación alta, que se fabrican a 15ºC y en las que la

fermentación finaliza a unos 22ºC, la duración de la fermentación

es de sólo 2-7 días.

Realizado del descubado en los tanques de almacenamiento

tiene lugar la fermentación secundaria o post fermentación como

en el vino. Dura de uno a cuatro meses. La temperatura se hace

descender primero hasta 5ºC y después, cuando se haya

estabilizado lo suficiente, a 0-2ºC. Con ello tiene lugar la

fermentación del azúcar residual y un enriquecimiento en CO 2 ,

cuya disolución está favorecida por las bajas temperaturas,

desde el 0,25 al 0,40%. Además se forman las sustancias

aromáticas definitivas, en parte por transformación de sustancias

con sabor a levadura, es decir, si la cerveza se ha trasvasado

demasiado “verde” , el sabor a levadura persiste como

consecuencia de la aparición de productos de autolisis. Por otro

lado si la cerveza se trasvasa demasiado clara o límpida, la

fermentación secundaria dura demasiado tiempo. En este caso

puede inocularse de nuevo con levaduras. Frecuentemente la

cerveza de fermentación alta se pasa al tanque prescindiendo de

la fermentación secundaria. Se envasa y se deja que la

fermentación secundaria tenga lugar en la botella. Por el

contrario , la cerveza de fermentación baja se fermenta siempre

primero en el tanque refrigerado y se aclara por centrifugación o

por filtración a través de tierra de infusorios

La tecnología de fabricación de cervezas de fermentación alta recurre

cada vez más a procesos continuos, en los que los productos que se

van obteniéndose elaboran, fermentan y embotellan fluyendo

ininterrumpidamente. Por el contrario, en a fermentación secundaria

de las cervezas de fermentación baja todavía no se han podido

emplear proceso continuos, por lo que hay que recurrir a los

procedimientos habituales.

En la industria cervecera se utiliza, salvo alguna excepciones, la

especie de levadura denominada Saccharomyces cerevisiae . Existen

al menos unas 1000 cepas de esta levadura, que incluyen cepas

cerveceras, de panadería, víicas, para mostos de destilación e

investigación. Cada cepa posee características particulares y es capaz

de producir sabores diferentes, aún fermentado el mismo mosto.

Existen dos grandes grupos de Saccharomyces cerevisiae :

1. Las de fermentación baja (ejemplo: levadura Lager), que

fermentan a temperaturas entre 7 y 15 ºC y al final de la

fermentación tienden a flocular acumulándose en el fondo del

fermentador.

2. Las de fermentación alta (ejemplo: levadura Ale), que fermentan

normalmente entre 16 y 22 ºC y se caracterizan porque son

menos floculantes y son arrastradas hacia la superficie por las

burbujas de dióxido de carbono.

Para la mayoría de las cepas de levadura cervecera la tolerancia al

alcohol es de menos del 8%. Aunque existen cepas más tolerantes

para cervezas de mayor contenido alcohólico.

Vous aimerez peut-être aussi

- Actualice El Software - ZTE Blade A610 - Android 6.0 - Device GuidesDocument9 pagesActualice El Software - ZTE Blade A610 - Android 6.0 - Device GuidesedmilosPas encore d'évaluation

- Aritmetica Completo Anual Aduni 2014Document4 pagesAritmetica Completo Anual Aduni 2014edmilosPas encore d'évaluation

- MConverter - File Converter - AVIF, JXL, WebP - Chrome Web StoreDocument6 pagesMConverter - File Converter - AVIF, JXL, WebP - Chrome Web StoreedmilosPas encore d'évaluation

- Aritmetica Completo Anual Aduni 2014Document4 pagesAritmetica Completo Anual Aduni 2014edmilosPas encore d'évaluation

- Capacidad Fermentativa de La LevaduraDocument2 pagesCapacidad Fermentativa de La LevaduraedmilosPas encore d'évaluation

- Determinacion de Densidad y Grado Alcoholico de VinoDocument2 pagesDeterminacion de Densidad y Grado Alcoholico de Vinoedmilos100% (3)

- Determinacion de VVMDocument1 pageDeterminacion de VVMedmilosPas encore d'évaluation

- Selección Micro Muta Do 2009Document5 pagesSelección Micro Muta Do 2009edmilosPas encore d'évaluation

- Acta de Eliminacion de Muestras AguaDocument1 pageActa de Eliminacion de Muestras AguaedmilosPas encore d'évaluation

- Determinacion de AcidezDocument4 pagesDeterminacion de AcidezedmilosPas encore d'évaluation

- Listado de Ensayos Por Areas FQ AlimentosDocument5 pagesListado de Ensayos Por Areas FQ AlimentosAtp FranklinPas encore d'évaluation

- La Pequeña Coral de La Señorita Collignon MuestraDocument11 pagesLa Pequeña Coral de La Señorita Collignon MuestravaquezticonaeduardodanielPas encore d'évaluation

- Seguro de PersonasDocument15 pagesSeguro de PersonasscoobypekPas encore d'évaluation

- Economía II. Bloque II. Actividades 6, 7, 8 y 9.Document6 pagesEconomía II. Bloque II. Actividades 6, 7, 8 y 9.Gustavo MartínezPas encore d'évaluation

- LV-03 Lista Verificacion Instrumentos de MedicionDocument1 pageLV-03 Lista Verificacion Instrumentos de MedicionFabian FloresPas encore d'évaluation

- Analisis Vertical y Horizontal Del Estado de Resultados 12Document6 pagesAnalisis Vertical y Horizontal Del Estado de Resultados 12Fany Esperanza Castro PalominoPas encore d'évaluation

- 005384D Guia Oliver TwistDocument20 pages005384D Guia Oliver TwistZoraida Alvarez Pozas100% (4)

- Biografía de Ovide DecrolyDocument5 pagesBiografía de Ovide DecrolyCamilo AndradePas encore d'évaluation

- Caracteristicas de Aerogeneradores en Loja y GalapagosDocument101 pagesCaracteristicas de Aerogeneradores en Loja y GalapagosJusto ImbaquingoPas encore d'évaluation

- Nueva Herramientas de Recopilacion y Mejora de ProcesosDocument19 pagesNueva Herramientas de Recopilacion y Mejora de Procesosdaniels2020Pas encore d'évaluation

- Motores AbbDocument20 pagesMotores AbbPancho1407100% (1)

- Características de Una MonografíaDocument11 pagesCaracterísticas de Una MonografíaEduardo OrtegaPas encore d'évaluation

- Tutorial Canario CriolloDocument8 pagesTutorial Canario CriolloPandaCell67% (3)

- MAUIDocument27 pagesMAUIMarguii Piicon PerdomoPas encore d'évaluation

- GPS TopográficosDocument3 pagesGPS TopográficosDarwins CortesPas encore d'évaluation

- Brochure SikaFloor®-PurCem®Document8 pagesBrochure SikaFloor®-PurCem®Aaron Jhonatan Figueroa RodriguezPas encore d'évaluation

- Actividades y Actividad IntegradoraDocument12 pagesActividades y Actividad IntegradoraEdgar perezPas encore d'évaluation

- ARQUÍMEDESDocument9 pagesARQUÍMEDESCarlos C. Reyes100% (1)

- PNF MIC Orientaciones Estudiantes y Profesores Semana 7 Del 8 Al 13 de JunioDocument62 pagesPNF MIC Orientaciones Estudiantes y Profesores Semana 7 Del 8 Al 13 de JunioLA India Romero100% (1)

- Perfil de ProyectoDocument40 pagesPerfil de ProyectojosePas encore d'évaluation

- Proyecto Productivo Definitivo Word 97-2003Document368 pagesProyecto Productivo Definitivo Word 97-2003Alexánder DazaPas encore d'évaluation

- A Homenaje Dia de La BanderaDocument3 pagesA Homenaje Dia de La BanderaRosalinda TrujilloPas encore d'évaluation

- Trabajo Colaborativo - Grupo 403025 - 115Document18 pagesTrabajo Colaborativo - Grupo 403025 - 115Cristina RodriguezPas encore d'évaluation

- Herpes Zoster y Medicina AlternativaDocument7 pagesHerpes Zoster y Medicina AlternativaHM1468078100% (1)

- Los Primeros Pobladores Del Peru 1°Document32 pagesLos Primeros Pobladores Del Peru 1°MARCO ANTONIO CHOQUE PECEROSPas encore d'évaluation

- Manuel Cordero Tarea S4Document9 pagesManuel Cordero Tarea S4Manuel Cordero HernandezPas encore d'évaluation

- El Renacimiento y La Nueva RacionalidadDocument2 pagesEl Renacimiento y La Nueva RacionalidadJavier Janeiro SánchezPas encore d'évaluation

- PTS Escaleras ManualesDocument3 pagesPTS Escaleras ManualesEduardo Miranda Neumann50% (2)

- Algunos de Los Prefijos Más UsadosDocument3 pagesAlgunos de Los Prefijos Más UsadosYessenia Velasquez Aros ʚϊɞPas encore d'évaluation

- Guerra Civil ChinaDocument12 pagesGuerra Civil Chinanahuel bonfiglioPas encore d'évaluation

- Encuesta NiifDocument3 pagesEncuesta NiifSANDRA ORTEGAPas encore d'évaluation