Académique Documents

Professionnel Documents

Culture Documents

Irradiacion en La Lechuga

Transféré par

Brus Condori CcoraDescription originale:

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Irradiacion en La Lechuga

Transféré par

Brus Condori CcoraDroits d'auteur :

Formats disponibles

DEDICATORIA

EL PRESENTE TRABAJO ESTA

DEDICADO AL ING. BALBÍN

CHUQUILLANQUI, LUIS. POR

BRINDARNOS SUS CONOCIMIENTOS

SIN RECOMPENSA ALGUNA; Y A

NUESTROS PADRES POR SU APOYO

INCONDICIONAL.

UNIVERSIDAD ALAS PERUANAS PROCESOS INDUSTRIALES Y TECNOLOGIAS LIMPIAS

INTRODUCCION

El uso de radiaciones ionizantes como modificador de propiedades físicas, químicas, y

biológicas de los materiales irradiados. Tanto es así, que ha transformado en una

tecnología única en algunos casos y que desplazo a otras alternativas de

procesamiento por sus costos, impacto ambiental, seguridad y eficiencia.

Actualmente las principales aplicaciones industriales son los embalajes de la industria

alimenticia, irradiación de alimentos y productos agrícolas, para su desinfección,

inhibición de la brotacion, prolongación de la vida útil, control de plagas y aspectos

fitosanitarios.

El tratamiento como se verá más adelante, consiste en someter a los productos a un

campo intenso de radiaciones ionizantes, donde la variable del proceso es el tiempo de

exposición y por ende la dosis de radiaciones absorbida por el producto.

LOS ALUMNOS Pág. 2

UNIVERSIDAD ALAS PERUANAS PROCESOS INDUSTRIALES Y TECNOLOGIAS LIMPIAS

RESUMEN

En el presente trabajo se realizó con la aplicación de energías ionizantes (60Co) sobre

cabezas de lechuga iceberg entera, para lo cual han sido envasadas en un material

poliolefinico.

Para disminuir la carga microbiana en las cabezas de lechuga iceberg se tomó como

muestra a 300 unidades de lechuga equivalente a 270 kg, para obtener resultados bajo

los efectos de este método de irradiación se utilizó una dosis de 0,25 kGy.

También se efectuaron evaluaciones sensoriales a lo largo de todo el periodo de

almacenamiento, para comprobar si existen cambios en los caracteres sensoriales y si

estos influyen en la aceptabilidad para el consumo.

Las lechugas iceberg fueron recibidas con el certificado organoléptico para la

irradiación correspondiente en el transcurso de 24 horas después de haber sido

cosechadas. Las muestras fueron almacenadas en una sala de recepción a una

temperatura de 31 °F en un equipo refrigerante al vacio, para luego ser trasladadas a la

cámara irradiadora mediante una faja trasportadora. Para cumplir con el objetivo

principal la temperatura de 3°C por un tiempo de 3 minutos.

La planta de irradiación tiene un mantenimiento anual ya que no existe perdidas de

agua, los residuos que se generan solo se dan en los lápices de 60Co.

LOS ALUMNOS Pág. 3

UNIVERSIDAD ALAS PERUANAS PROCESOS INDUSTRIALES Y TECNOLOGIAS LIMPIAS

OBJETIVOS PRINCIPAL

Disminuir la carga microbiana en cabezas de lechuga iceberg mediante el proceso e

irradiación.

OBJETIVOS ESPECÍFICOS

1. Mantener el óptimo de las características nutricionales y organolépticas en

lechugas iceberg.

60

2. Aplicar la energía ionizante Co para extender la vida útil de la lechuga iceberg

en determinada dosis.

LOS ALUMNOS Pág. 4

UNIVERSIDAD ALAS PERUANAS PROCESOS INDUSTRIALES Y TECNOLOGIAS LIMPIAS

HIPOTESIS GENERAL

La aplicación de energía ionizante permitirá mejorar el tiempo de almacenamiento y

cualidades organolépticas de la lechuga iceberg envasadas en bolsas de poliofelina.

HIPOTESIS ESPECIFICOS

1. La radiación ionizante es un método industrial en la cual no existe contaminación

al ambiente.

2. El uso de de la irradiación de cobalto 60 permite que las lechugas iceberg

mantengan sus cualidades organolépticas para el consumo de la sociedad.

LOS ALUMNOS Pág. 5

UNIVERSIDAD ALAS PERUANAS PROCESOS INDUSTRIALES Y TECNOLOGIAS LIMPIAS

VARIABLES

VARIABLE DEPENDIENTE

A. Irradiación de lechuga

Grados de la variable independiente

Irradiación a dosis Baja: <0.025 kGy

Irradiación a dosis Media: 0.025 – 0.05 kGy

Irradiación a dosis Alta: 0.05 – 1> kGy

De esta forma se puede comprobar si las irradiaciones fueron buenas, y también si la

dosis es la correcta.

VARIABLE DEPENDIENTE

A. Inocuidad microbiológica

Conceptual: ausencia de microorganismos patógenos y disminución de la flora

banal.

Operacional: mediante cultivos microbiológicos de cada una de las muestras,

usando un medio de cultivo específico para cada clase de bacteria que se desea

determinar y efectuando el correspondiente recuentro.

LOS ALUMNOS Pág. 6

UNIVERSIDAD ALAS PERUANAS PROCESOS INDUSTRIALES Y TECNOLOGIAS LIMPIAS

MARCO TEORICO

IRRADIACION DE ALIMENTOS

La irradiación de alimentos consiste en exponerlos a la acción de las radiaciones

ionizantes durante un cierto tiempo y así provocar su ionización. La cantidad de tiempo

es proporcional a la energía que deseemos que el alimento absorba.

ABREVIATURAS Y UNIDADES

Algunas de las definiciones y unidades usadas en proceso de irradiación son:

Dosis absorbida: cantidad de energía absorbida por material expuesto a una fuente de

radiaciones. Su unidad es el gray (Gy), equivalente a 1 Joule por kilogramo.

Actividad: cantidad de átomos que desintegran por segundo en una fuente radiactiva

cualquiera. Su unidad es el becquerel, equivalente a 1 desintegración por segundo,

aunque también se usa curie que es igual 37 GB.

Las fuentes de energía ionizantes utilizadas para irradiar pueden ser:

60

- Rayos gama: provenientes de Cobalto radiactivo Co, o provenientes de Cesio

radioactivo 157Cs.

- Rayos X de hasta 5 MeV (Megaelectrón-Volt).

- Electrones acelerados de hasta 10 MeV.

De estas cuatro fuentes, la más utilizada a nivel mundial es el 60Co.

LOS ALUMNOS Pág. 7

UNIVERSIDAD ALAS PERUANAS PROCESOS INDUSTRIALES Y TECNOLOGIAS LIMPIAS

APLICACIÓN:

La irradiación de alimentos es utilizada como un método físico de conservación y tiene

por objeto el mantenimiento óptimo de las características nutricionales y organolépticas

de los mismos y la destrucción total o parcial de los entes causantes de la

descomposición.

De acuerdo con la cantidad de energía entregada se pueden lograr distintos efectos:

DOSIS BAJAS-. De 0.025 kGy se logra demorar los procesos fisiológicos como la

brotación, maduración y senescencia de frutos y vegetales frescos.

También es usado en granos y productos frutihortícolas para esterilizar insectos, o en

carne de cerdo para esterilizar parásitos como Trichinella spiralis.

A estas dosis prácticamente no se afectan los caracteres organolépticos y nutritivos del

alimento.

DOSIS MEDIAS-. Entre 0.025 – 0.05 kGy, se logra una importante reducción de la

carga microbiológica del alimento, pudiendo de esta forma reducir el número de

bacterias patógenas no espatuladas tales como Salmonella, Escherichia coli y

Campilobacter.

A estas dosis puede haber algunas pérdidas de vitaminas y modificaciones

organolépticas. La combinación con otros sistemas de conservación como envasado al

vacío y/o tratamiento térmico, permite conseguir mejores resultados utilizando dosis de

irradiación inferiores.

DOSIS ALTAS-. Superiores a 0.05 – 1> kGy. A estas dosis se utilizan técnicas como

irradiar en estado congelado y excluir el oxígeno, para evitar que se modifiquen los

caracteres organolépticos y a su vez proteger los nutrientes del alimento.

LOS ALUMNOS Pág. 8

UNIVERSIDAD ALAS PERUANAS PROCESOS INDUSTRIALES Y TECNOLOGIAS LIMPIAS

Es necesario dejar en claro que la irradiación, como cualquier otra técnica que se

aplique a los alimentos, no puede mejorar la calidad de los alimentos que no son

frescos ni suplantar las buenas prácticas de manufactura (BPM).

Los iones producidos por la irradiación de los alimentos dañan o destruyen a los

microorganismos de forma inmediata ya que cambian la estructura de la membrana

celular y afectan su actividad enzimática y metabólica. El efecto más importante es el

que se produce sobre las moléculas de ADN y ARN del núcleo celular, ambos

compuestos esenciales para su crecimiento y proliferación.

La rapidez con que una célula muere por efecto de las radiaciones depende de la

velocidad a la que los iones se generan e interaccionan con el ADN.

El efecto sobre las moléculas es tanto mayor cuanto mayor sea su tamaño. Los virus

son los microorganismos más pequeños que existen con capacidad de reproducirse,

por ende son los más resistentes a la radiación.

EFECTOS DE LA IRRADIACION

Inhibir la brotación de bulbos, tubérculos y raíces.

Control fitosanitario.

Eliminar riesgo de parasitosis

Retraso de maduración y senescencia.

Desinfectación.

Prolongación de la vida útil

Eliminar flora microbiana patógena, excepto esporas y virus.

Esterilización comercial

VENTAJAS DEL TRATAMIENTO CON RADIACIONES SON:

Los productos tratados pueden ser usados inmediatamente.

Los productos son irradiados en su embalaje definitivo sin ser alterados.

No posee acción residual.

Mínimo aumento de temperatura durante el tratamiento

Pueden tratarse producto enfriado o congelados.

Precisión y repetición de las condiciones de tratamiento.

Facilidad en el control de procesos.

LOS ALUMNOS Pág. 9

UNIVERSIDAD ALAS PERUANAS PROCESOS INDUSTRIALES Y TECNOLOGIAS LIMPIAS

CARACTERISTICAS DE LA LECHUGA ICEBERG

NOMBRE CIENTÍFICO Lactuca sativa L

FAMILIA Asteraceae (Compositae)

CENTRO DE ORIGEN Medio Oriente

CICLO DE VIDA Anual

TAMAÑO DE PLANTA Altura: 0.2 m

Diamentro : 0.3m

CLIMA Templado

Temperatura optima 10-20 ºC

No tolera temperaturas mayores de 25 ºC

EPOCA DE SIEMBRA Otoño, Invierno, Primavera

ZONAS DE Junin (Tarma)

PRODUCCIÓN Lima (Rimac, Chillón)

Ancahs (Callejon de huaylas)

Arequipa Huaral – Chancay

Cañete

SUELOS Rico en materia organica

Poco tolerante de adicez

pH óptimo: 6.0-6.8

PLAGAS DE LA -Pulgones.

LECHUGA - Orugas verdes.

- Rosquilla negra.

- Minadores (Lyriomiza).

- Mosca blanca.

ENFERMEDADES - Antracnosis.

- Mildiu.

- Podredumbre gris.

- Sclerotinia.

- Mosaico de la lechuga (virosis).

CONSERVACION 2 días en lugares frescos y ventilados

2-3 semanas a 0ºC y 98-100% de HR

Empacado en bolsas de polietileno perforadas se

favorece su conservación

LOS ALUMNOS Pág. 10

UNIVERSIDAD ALAS PERUANAS PROCESOS INDUSTRIALES Y TECNOLOGIAS LIMPIAS

NUTRICIÓN

La lechuga tiene muy poco valor nutritivo, con un alto contenido de agua (90-95%). Es

rica en antioxidantes, como las vitaminas A, C, E, B1, B2, B3, B9 y K; minerales:

fósforo, hierro, calcio, potasio y aminoácidos. Las hojas exteriores más verdes son las

que tienen mayor contenido en vitamina C y hierro.

TEMPERATURA Y ATMÓSFERA CONTROLADA (AC)

Una temperatura de 0°C (32°F) con >95% HR se requiere para optimizar la vida de

almacenaje de la lechuga. Una vida de anaquel de 21-28 días puede esperarse a esta

temperatura y HR. A 5°C (41°F) una vida de anaquel de 14 días puede ser obtenida

siempre y cuando no haya etileno en el ambiente. Enfriamiento por vacío (vacuum

cooling) es generalmente utilizado para la lechuga de cabeza (Iceberg), sin embargo el

enfriamiento por aire forzado también puede ser usado exitosamente.

DESÓRDENES

Fisiopatías (physiological disorders)

Muchas fisiopatías han sido identificadas en lechuga de cabeza. Algunos de los más

importantes desórdenes son los siguientes:

Puntas Quemadas (tipburn). Es una fisiopatía causada en el campo y se relaciona con

condiciones climáticas, selección del cultivar y nutrición mineral. Las hojas con las

puntas quemadas dan una apariencia desagradable y el margen de la hoja dañada es

más débil y susceptible a pudriciones.

- Punteado Pardo (russet spotting). Es una fisiopatía común debido a la

exposición a bajas concentraciones de etileno que produce depresiones

oscuras especialmente en la nervadura media de las hojas.

Secundariamente, el etileno estimula la producción de compuestos

fenólicos que conduce a la síntesis de pigmentos pardos. Bajo condiciones

severas, las manchas pueden ser encontradas en el tejido verde de las

hojas y en toda la cabeza. Esta fisiopatía es estrictamente cosmética, pero

LOS ALUMNOS Pág. 11

UNIVERSIDAD ALAS PERUANAS PROCESOS INDUSTRIALES Y TECNOLOGIAS LIMPIAS

hace a la lechuga no comercial. La contaminación por etileno puede

originarse por montacargas que trabajan o funcionan con propano,

transporte de cargas mixtas, o almacenaje con frutas generadoras de

etileno tales como manzanas, peras y duraznos.

- Mancha Parda (brown stain). Los síntomas de esta fisiopatía son grandes

manchas deprimidas de color amarillo rojizo principalmente en la nervadura

media de las hojas. Estas pueden oscurecerse o agrandarse con el tiempo.

La mancha parda en algunos casos se observa como un veteado pardo

rojizo. La mancha parda es causada por la exposición a atmósferas con

CO2 sobre 3%, especialmente a bajas temperaturas.

- Costilla Rosada (pink rib). Es una fisiopatía en la cual la nervadura de la

hoja adquiere una coloración rojiza. La sobremadurez de las cabezas y el

almacenaje a altas temperaturas incrementan este desorden. Las

exposiciones a etileno no incrementan esta fisiopatía y atmósferas con bajo

oxígeno no lo controlan.

DAÑO MECÁNICO

El rompimiento de la nervadura de las hojas a menudo ocurre durante el empacado en

campo, lo cual incrementa el pardeamiento y susceptibilidad a pudriciones.

ENFERMEDADES PROPENSAS

Pudriciones blandas bacterianas (bacterial soft-rots) son causadas por numerosas

especies de bacterias resultando en una destrucción legamosa del tejido infectado. Las

pudriciones blandas pueden dar pie a infecciones por hongos. La eliminación de las

hojas exteriores, enfriamiento rápido y una baja temperatura de almacenamiento

reducen el desarrollo de las pudriciones blandas bacterianas.

Hongos patógenos pueden producir una desorganización acuosa de la

lechuga [ablandamiento acuoso (watery soft-rot) causado por Sclerotinia o pudrición

del moho gris [gray mold rot] causado por Botrytis cinerea], estas se distinguen de las

LOS ALUMNOS Pág. 12

UNIVERSIDAD ALAS PERUANAS PROCESOS INDUSTRIALES Y TECNOLOGIAS LIMPIAS

pudriciones blandas bacterianas por el desarrollo de esporas negras y grises. La

eliminación de hojas y la baja temperatura también pueden reducir la severidad de

estas pudriciones.

PLANTAS INDUSTRIALES

Toda planta industrial de irradiación con fuentes depositadas bajo agua cuenta con los

siguientes elementos:

Blindaje masivo en la sala de irradiación.

Laberinto de ingreso y egreso.

Pileta o piscina de guarda de fuentes (60Co)

Sistema de evaluación de fuentes

Sistema de transporte productivo

Sistema de refrigeración de agua de pileta (según la potencia instalada)

Sistema de seguridad, instrumentación y control.

Sistema (tanque) de agua de emergencia.

CARACTERÍSTICAS DEL EQUIPO DE IRRADIACION

Lamina de aluminio para proteger las fuentes

Concreto estructural reforzado con oxido de bario de 75 cm de diámetro.

Piscina profunda de agua desionizada libre de minerales para blindaje de la

radiación.

Consola de control de todo el sistema irradiador de las fuentes.

Laberinto de acceso con muros de 2.10cm de espesor y piso falso de seguridad.

Fuente cobalto 60 para pruebas de protección para verificación de control.

Filtro que permite a la ventilación a la cámara de irradiación, se entierra 4*4*6 m

bajo tierra.

Tapones de la ventanilla.

LOS ALUMNOS Pág. 13

UNIVERSIDAD ALAS PERUANAS PROCESOS INDUSTRIALES Y TECNOLOGIAS LIMPIAS

Ventanilla para maniobrar la entrada y salida de fuentes por la piscina.

Ubicación de la cámara de irradiación, sitios de los productos y muestras para

irradiarse.

PROCESO DE FASES EN LA PLANTA DE IRRADIACION

1. Nuestra materia prima “Lechuga Iceberg” son descargados del camión en la

zona de recepción y logística; para a ser trasportados al almacén de carga

donde permanecerá mientras se realiza las comprobaciones necesarias y se

inicia el registro de lote recibido de “lechugas Iceberg”. Posteriormente, los

alimentos pasan a la zona de carga donde se introduce en bolsas de poliofelina

y sobre jabas de 40”*20”*20”=0.262193m3 y se colocan sobre las fajas

trasportadoras, además se introducen los dosímetros para registrar la dosis real

sobre los productos.

2. A continuación, las jabas con las Lechugas Iceberg, realiza el recorrido

pasando por el laberinto, hasta llegar a sala de irradiación donde está la fuente

de cobalto 60. Una vez introducida todas las jabas, desde la sala de control se

procede a revisar todos los sistemas de seguridad y una vez comprobado que

60

está en orden, se eleva los lápices de Co, que permanecía en la piscina de

seguridad, y comienza el proceso de irradiación. Este proceso será supervisado

en todo momento desde el panel principal, desde donde se controla la velocidad

de la faja y el tiempo de irradiación. Una vez terminado de irradiación los lápices

de 60Co regresan a la piscina de seguridad.

3. Luego se procede a comprobar todos los parámetros de seguridad para

garantizar que no exista peligro de exposición por parte de los trabajadores a la

radiación, así como se sacan las jabas mediante la faja transportadora que la

lleva a la sala de descarga. Una vez aquí se sacan los dosímetros absorbidos

por las lechugas iceberg, los dosímetros son llevados a laboratorio de

dosimetría donde se realizan los análisis pertinentes sobre ellos, y se procede a

complementar la hoja de registro. Mientras se realizan los análisis y su registro

las lechugas son trasladadas al almacén de descarga, donde permanece hasta

que se verifique si el proceso de irradiación se realizo correctamente. En tal

caso, pasan a la zona de recepción y logística donde serán etiquetados con el

LOS ALUMNOS Pág. 14

UNIVERSIDAD ALAS PERUANAS PROCESOS INDUSTRIALES Y TECNOLOGIAS LIMPIAS

sello de irradiación, para luego ser cargadas al camión y llevados devuelta al

cliente, con una copia de los registros y análisis realizados en la planta.

Fig.1 sello de rotulado de productos irradiados.

LOS ALUMNOS Pág. 15

UNIVERSIDAD ALAS PERUANAS PROCESOS INDUSTRIALES Y TECNOLOGIAS LIMPIAS

COMPARACION DE RESULTADOS

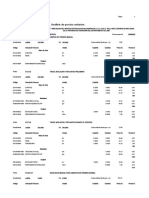

TIPO DE INSUMO

60

En el proceso de irradiación los tipos de insumos utilizados fueron: 80 lápices de Co

y 90 bolsas de poliolefinas.

En cada una de las bolsas de poliofelina se ubicaron 3 lechugas respectivamente, se

realizó 3 días por semana en el mes de junio en el cual las compras realizadas se

hicieron 300 bolsas por día para la operación correspondiente. Las pérdidas de este

insumo fueron mínimas cantidades ya que las bolsas de poliofelinas que fueron

adquiridas se encontraban el mal estado. (Ver figura 1)

60

Los lápices de Co se encuentran en un bastidor para la utilización correspondiente, el

mantenimiento que se le está dando a estos es anualmente. Por lo cual nuestros

residuos serán 10 lápices de 60Co tipo de residuo. (Ver figura 2)

CONSUMO DE AGUA

El consumo de agua registrado según el medidor establecido en la planta de irradiación

es de 25m3/día, ya que el agua ionizante se recircula en la misma planta para luego ser

tratada anualmente. (Ver figura 3)

LIMPIEZA DE AGUA

La limpieza del agua ionizada establecida en la planta tiene un tratamiento anualmente.

(Ver figura 4)

CUANTIFICACIÓN DE SALIDAS

En el proceso de irradiación de obtiene como salidas a la materia prima que son

Lechugas Iceberg. (Ver figura 5)

LOS ALUMNOS Pág. 16

UNIVERSIDAD ALAS PERUANAS PROCESOS INDUSTRIALES Y TECNOLOGIAS LIMPIAS

CUANTIFICACIÓN DE RESIDUOS SÓLIDOS

En la cuantificación de residuos sólidos solo se tiene 10 los lápices de cobalto con una

cantidad de 40 Kg. Para luego ser llevados al cementerio de residuos. (Ver figura 6).

EN EL PROCESO DE SIMULACIÓN IRRADIACIÓN EN LABVIEW

Se logró hacer la simulación pero tiene algunas deficiencias ya que al no tener algunos

conocimientos básicos del programa no se logró concluir con las expectativas

planeadas.

Esperáramos que se acerque un poco a la realidad y parámetros de irradiación y sea

de su agrado.

LOS ALUMNOS Pág. 17

UNIVERSIDAD ALAS PERUANAS PROCESOS INDUSTRIALES Y TECNOLOGIAS LIMPIAS

CONCLUSIONES

La irradiación que le dimos a las Lechugas Iceberg fue la mejor porque así se

logró mejorar su calidad y conservar por mucho más tiempo.

Con respecto a la dosis a aplicar en la Lechuga Iceberg envasada, fue la dosis

baja de 0.01 – 0.025 kGy para una buena irradiación, para evitar pérdidas en sus

Propiedades Organolépticas.

Con el uso de la tecnología de Irradiación se puede lograr un Desarrollo

Sostenible conservando la salud y el Medio Ambiente.

LOS ALUMNOS Pág. 18

UNIVERSIDAD ALAS PERUANAS PROCESOS INDUSTRIALES Y TECNOLOGIAS LIMPIAS

RECOMENDACIONES

Debido a que las radiación no son puntuales sino espaciales, por lo que la zona

más cercana a la fuente recibirá mayor radiación que la zona del costado, para

minimizar este hecho y tratar de lograr una uniformidad se debería disponer de

una faja transportadora dentro de la cámara de irradiación

Se recomienda el uso de este método industrial para mejorar la calidad

sanitaria, empleando una dosis máxima de 10 kGy para evitar pérdidas en sus

cualidades sensoriales.

LOS ALUMNOS Pág. 19

UNIVERSIDAD ALAS PERUANAS PROCESOS INDUSTRIALES Y TECNOLOGIAS LIMPIAS

BIBLIOGRAFICA

planta de irradiación de alimentos FORO NUCLEAR………………………..Pág. 5

http://postharvest.ucdavis.edu/Hortalizas/Lechuga/.......................................Pág. 9

planta de irradiacion NOLDOR S.R.L…………………………………………..Pag. 11

http://www.almercadocentral.com.ar/fh_lechuga.html....................................Pág. 13

LEON C. (1999). Reglamento modelo sobre irradiación Gamma (Co – 60) como

alternativa de tratamiento cuarentenario en hortalizas infestados con Ceratitis Capitata

Wiedemann. Tesis UNFV para optar titulo de Ingeniero en Industrias Alimentarias. Lima

– Perú.

INSTITUTO PERUANO DE ENERGIA NUCLEAR (IPEN).

LOS ALUMNOS Pág. 20

UNIVERSIDAD ALAS PERUANAS PROCESOS INDUSTRIALES Y TECNOLOGIAS LIMPIAS

ANEXOS

LOS ALUMNOS Pág. 21

UNIVERSIDAD ALAS PERUANAS PROCESOS INDUSTRIALES Y TECNOLOGIAS LIMPIAS

FIGURA N°1 TIPO DE INSUMO POLIOLEFINA

TIPO DE INSUMO = Poliolefina

SALDO DE PERDIDAS

SALIDA DE

ALAMCEN (SALDO (SALDO

ALAMACEN OPERACIÓN INVENTARIO

FECHA COMPRAS ANTERIOR DE REGISTRADO OBSERVACIONES FIRMA

PARA DESTINO FISICO

COMPRA - INVENTARIO

PRODUCCION

EGRESOS) DE ALMACEN

S 300 300 0 integrantes

03/06/2013 300 290 IRRADIACION 290 289 1 perdida integrantes

04/06/2013 300 295 IRRADIACION 285 284 1 perdida integrantes

05/06/2013 300 296 IRRADIACION 281 281 0 perdida integrantes

10/06/2013 300 300 IRRADIACION 281 281 0 integrantes

11/06/2013 300 299 IRRADIACION 280 279 1 perdida integrantes

12/06/2013 300 298 IRRADIACION 278 276 2 perdida integrantes

17/06/2013 300 295 IRRADIACION 273 273 0 integrantes

18/06/2013 300 294 IRRADIACION 267 265 2 perdia integrantes

19/06/2013 300 297 IRRADIACION 264 262 2 perdida integrantes

24/06/2013 300 288 IRRADIACION 252 252 0 integrantes

25/06/2013 300 296 IRRADIACION 248 246 2 perdida integrantes

26/06/2013 300 298 IRRADIACION 246 245 1 perdida integrantes

FIGURA N°2 TIPO DE INSUMO COBALTO

LOS ALUMNOS Pág. 22

UNIVERSIDAD ALAS PERUANAS PROCESOS INDUSTRIALES Y TECNOLOGIAS LIMPIAS

FIGURA N°3 CONSUMO DE AGUA

REGISTRO DE CONSUMO DE AGUA POR DIA

Registro de aconsumo de Mes: JUNIO Año: 2013

Numero de medidor ubicación Unidades

Lectura del comentario

Dia Unidad Cosumo m3

medidor m3 s

S 20.008

03/06/2013 1 25

04/06/2013 1 25

05/06/2013 1 25

10/06/2013 1 25

11/06/2013 1 25

12/06/2013 1 25 DESGASTE

20.508

17/06/2013 1 25 SEMANAL

18/06/2013 1 25

19/06/2013 1 25

24/06/2013 1 25

25/06/2013 1 25

26/06/2013 1 25

TOTAL 40.516

FIGURA N°4 MEDICION DEL CAUDAL Y LIMPIEZA DE AGUA

MEDICION DEL CAUDAL Y CONSUMO DE AGUA EN CAD PROCESO U OPERACION

Agua

Otros usos Consumo

Fecha de Operaciones Utilizada en Limpieza Uso de

para la Total por

Operación Unitarias el proceso en Kg vapor en Kg

Operación Operación

Kg

ANUAL Irradiación 60000 100000 1 0 160001

LOS ALUMNOS Pág. 23

UNIVERSIDAD ALAS PERUANAS PROCESOS INDUSTRIALES Y TECNOLOGIAS LIMPIAS

FIGURA N°5 CUANTIFICACION DE SALIDAS

CUANTIFICACION DE SALIDAS

Residuos

Operación Producto Subproducto Residuos Aguas Efluentes

Fecha Fuera de Total

Unitaria Cantidad Cantidad Almacenados Residuales Gaseosos

Planta

03/06/2013 Irradiación 90 0 10 0 160001 1 160102

04/06/2013 Irradiación 90 0 10 0 160001 1 160102

05/06/2013 Irradiación 90 0 10 0 160001 1 160102

10/06/2013 Irradiación 90 0 10 0 160001 1 160102

11/06/2013 Irradiación 90 0 10 0 160001 1 160102

12/06/2013 Irradiación 90 0 10 0 160001 1 160102

17/06/2013 Irradiación 90 0 10 0 160001 1 160102

18/06/2013 Irradiación 90 0 10 0 160001 1 160102

19/06/2013 Irradiación 90 0 10 0 160001 1 160102

24/06/2013 Irradiación 90 0 10 0 160001 1 160102

25/06/2013 Irradiación 90 0 10 0 160001 1 160102

26/06/2013 Irradiación 90 0 10 0 160001 1 160102

FIGURA N°6 RESIDUOS SOLIDOS

CUANTIFICACIÓN DE RESIDUOS SÓLIDOS

Cantidad Origen del

FECHA Tipo de residuo Destino Observaciones Firma

en kg. residuo

LAPICES DE CAMARA DE CEMENTERIO DE LOS

ANUAL 40 Kg. MANTENIMIENTO

COBALTO IRRADIACION RESIDUOS ALUMNOS

LOS ALUMNOS Pág. 24

UNIVERSIDAD ALAS PERUANAS PROCESOS INDUSTRIALES Y TECNOLOGIAS LIMPIAS

FIGURA N°7 DIAGRAMA DE FLUJO

El empresario debe entregar un

certificado de “Calidad

Organoléptica” y traer la Materia

RECEPCIÓN DE LA MATERIA Prima en un Equipo Refrigerador de No tener más de 24

CALIDAD DE

horas de ser

PRIMA (lechuga iceberg) LA LECHUGA Enfriamiento por Vacío (T= 31-32 F y

cosechadas

Humedad = 85-90%). Tasa de

Producción de Etileno

Muy baja, <0.1 µL/k·h a 20°C.

TEMPERATURA: 3 ºC

HUMEDAD: 95%

INGRESO CANTIDAD: Se pondrán en envases de Poliolefina cada una

contendrá 3 CABEZAS. MU=750gr; MT=67.5kg =68kg

No debe tener O2 y ausencia de luz

Diseño de selección a usar las dosis de radiación electromagnética ionizante

60

con isotopos de Co. (kGy = J/Kg)

Parásitos, insectos

Retraso de la maduración 0.01 – 0.025 kGy

Mohos, bacterias, levaduras

Reducción de la carga microbiana 0.05 – 1 kGy

PROCESO DE IRRADIACION POTENCIA: Rayo Gamma de 60Co = 1.25 MeV

Nota: estos valores van a variar dependiendo a la radiación

Esquema de la planta de radiación

LOS ALUMNOS Pág. 25

UNIVERSIDAD ALAS PERUANAS PROCESOS INDUSTRIALES Y TECNOLOGIAS LIMPIAS

Para reducir la energía irradiada que

permanece en el producto es insignificante y

se retiene en forma de calor; el cual puede

provocar un aumento muy pequeño de

ALMACENAMIENTO DEL EN LA CÁMARA temperatura (1-2 grados) que se disipa

rápidamente.

PRODUCTO YA IRRADIADO FRIGORÍFICA

TEMPERATURA:

MAXIMA: 5OC - +/- 4OC

MINIMA: 2OC - +/-2OC

HUMEDAD RELATIVA: 91%+/- 9%

Se le entregara empaquetado y

DEVOLUCIÓN DEL sellado ya no debe de estar en

PRODUCTO IRRADIADO contactos con el ambiente

Fig. 7 DIAGRAMA DE FLUJO DEL PROCESO DE IRRADIACION

Fig. 8 MAQUINA DE IRRADIACION

LOS ALUMNOS Pág. 26

UNIVERSIDAD ALAS PERUANAS PROCESOS INDUSTRIALES Y TECNOLOGIAS LIMPIAS

FIGURA N°9 Y N°10 SIMULACION

LOS ALUMNOS Pág. 27

UNIVERSIDAD ALAS PERUANAS PROCESOS INDUSTRIALES Y TECNOLOGIAS LIMPIAS

LOS ALUMNOS Pág. 28

UNIVERSIDAD ALAS PERUANAS PROCESOS INDUSTRIALES Y TECNOLOGIAS LIMPIAS

INDICE

DEDICATORIA ........................................................................................................................................... 1

INTRODUCCION ....................................................................................................................................... 2

RESUMEN................................................................................................................................................... 3

OBJETIVOS PRINCIPAL .......................................................................................................................... 4

OBJETIVOS ESPECÍFICOS .................................................................................................................... 4

HIPOTESIS GENERAL ............................................................................................................................. 5

HIPOTESIS ESPECIFICOS ................................................................................................................. 5

VARIABLES ................................................................................................................................................ 6

VARIABLE DEPENDIENTE ................................................................................................................. 6

VARIABLE DEPENDIENTE ................................................................................................................. 6

MARCO TEORICO .................................................................................................................................... 7

IRRADIACION DE ALIMENTOS.......................................................................................................... 7

ABREVIATURAS Y UNIDADES .......................................................................................................... 7

APLICACIÓN: ......................................................................................................................................... 8

EFECTOS DE LA IRRADIACION ........................................................................................................ 9

VENTAJAS DEL TRATAMIENTO CON RADIACIONES SON: ...................................................... 9

CARACTERISTICAS DE LA LECHUGA ICEBERG ........................................................................... 10

PROCESO DE FASES EN LA PLANTA DE IRRADIACION............................................................. 14

COMPARACION DE RESULTADOS.................................................................................................... 16

TIPO DE INSUMO ............................................................................................................................... 16

CONSUMO DE AGUA......................................................................................................................... 16

LIMPIEZA DE AGUA ........................................................................................................................... 16

CUANTIFICACIÓN DE SALIDAS ...................................................................................................... 16

CUANTIFICACIÓN DE RESIDUOS SÓLIDOS ............................................................................... 17

EN EL PROCESO DE SIMULACIÓN IRRADIACIÓN EN LABVIEW ........................................... 17

CONCLUSIONES..................................................................................................................................... 18

RECOMENDACIONES ........................................................................................................................... 19

BIBLIOGRAFICA ...................................................................................................................................... 20

LOS ALUMNOS Pág. 29

UNIVERSIDAD ALAS PERUANAS PROCESOS INDUSTRIALES Y TECNOLOGIAS LIMPIAS

ANEXOS .................................................................................................................................................... 21

FIGURA N°1 TIPO DE INSUMO POLIOLEFINA ........................................................................ 22

FIGURA N°2 TIPO DE INSUMO COBALTO ............................................................................... 22

FIGURA N°3 CONSUMO DE AGUA............................................................................................. 23

FIGURA N°4 MEDICION DEL CAUDAL Y LIMPIEZA DE AGUA ............................................ 23

FIGURA N°5 CUANTIFICACION DE SALIDAS .......................................................................... 24

FIGURA N°6 RESIDUOS SOLIDOS ............................................................................................. 24

FIGURA N°7 Diagrama de Flujo .................................................................................................... 25

Fig. 7 DIAGRAMA DE FLUJO DEL PROCESO DE IRRADIACION ........................................ 26

Fig. 8 MAQUINA DE IRRADIACION ............................................................................................. 26

FIGURA N°9 Y N°10 SIMULACION .............................................................................................. 27

LOS ALUMNOS Pág. 30

Vous aimerez peut-être aussi

- Determinacion de Pectina Por FTR en NectarDocument60 pagesDeterminacion de Pectina Por FTR en Nectaraledrop1Pas encore d'évaluation

- Sopas Veganas de Vegetales y FrutasDocument8 pagesSopas Veganas de Vegetales y FrutasYenifer Borja SibajaPas encore d'évaluation

- Propiedades Termicas EnsayoDocument1 pagePropiedades Termicas EnsayoFa Gonzalez100% (2)

- Secado de Arracacha-Defin1 2Document12 pagesSecado de Arracacha-Defin1 2euler9999999Pas encore d'évaluation

- Flujograma de PlásticosDocument17 pagesFlujograma de PlásticosAlvaro LlanesPas encore d'évaluation

- Material de Aw en CerealesDocument8 pagesMaterial de Aw en CerealesIvanaColinPas encore d'évaluation

- Boom BerriesDocument93 pagesBoom BerriesMAX ALEJANDRO ACOSTA MONTALBÁNPas encore d'évaluation

- 2.1.1 Tecnología Del Frio en La Red de Valor Alimentaria RefrigeraciònDocument7 pages2.1.1 Tecnología Del Frio en La Red de Valor Alimentaria RefrigeraciònYaaree LiliPas encore d'évaluation

- Maquinaria - 13º LixiviadorDocument27 pagesMaquinaria - 13º LixiviadorSebastián CuencaPas encore d'évaluation

- Tiempo de Congelamiento y Descongelamiento de CarnesDocument66 pagesTiempo de Congelamiento y Descongelamiento de CarnesHenry UstarizPas encore d'évaluation

- Naranjas Mínimamente ProcesadasDocument32 pagesNaranjas Mínimamente ProcesadasJuan Pablo Albarracin100% (1)

- Informe N°3 Secado de AlimentosDocument14 pagesInforme N°3 Secado de AlimentosCami RMPas encore d'évaluation

- Compresión de Envases PlásticosDocument2 pagesCompresión de Envases PlásticosJuan QCPas encore d'évaluation

- Secado y Determinación de Humedad Del Mango AtaulfoDocument6 pagesSecado y Determinación de Humedad Del Mango AtaulfoIvánADalidGuandulainVillarPas encore d'évaluation

- Proceso de Transformación de La Cebada en La Harina de Cebada o Máchica y La Repotenciacion de Este Producto AndinoDocument10 pagesProceso de Transformación de La Cebada en La Harina de Cebada o Máchica y La Repotenciacion de Este Producto AndinoStefania LastraPas encore d'évaluation

- Curva de Calibracion de Beta CarotenoDocument2 pagesCurva de Calibracion de Beta CarotenoBramdon L. Mescco AguirrePas encore d'évaluation

- Normativas Nacionales e Internacionales de Leche CondensadaDocument10 pagesNormativas Nacionales e Internacionales de Leche CondensadaEfrain PerezPas encore d'évaluation

- Serie Procesamiento de Alimentos - Mezclas Alimenticias (Mezcla de Cereales y Leguminosas) 2015Document20 pagesSerie Procesamiento de Alimentos - Mezclas Alimenticias (Mezcla de Cereales y Leguminosas) 2015Luis Miguel Huayanay Carrasco0% (1)

- ESCALDADODocument8 pagesESCALDADODiana CarolinaPas encore d'évaluation

- Operaciones Basicas en La Industria de F y H PDFDocument18 pagesOperaciones Basicas en La Industria de F y H PDFJuditAbantoAtalaya100% (1)

- Parafina en Los Mangos DennisDocument9 pagesParafina en Los Mangos DennisDENNIS RICOPA VASQUEZPas encore d'évaluation

- Extraccion y Caracterizacion de Goma de TaraDocument3 pagesExtraccion y Caracterizacion de Goma de TaraElmer Sandoval RuizPas encore d'évaluation

- Mezcla de Harinas Instantaneas Arroz Kiwicha y Canihua TerminadooDocument21 pagesMezcla de Harinas Instantaneas Arroz Kiwicha y Canihua TerminadooGERAL100% (1)

- Monografia - PrincipiosDocument48 pagesMonografia - PrincipiosKeny Hans RamosPas encore d'évaluation

- Mezclas AlimenticiasDocument9 pagesMezclas AlimenticiasDeivi CcPas encore d'évaluation

- 1er Informe de Laboratorio de Analisis Instrumental Trabajo Terminado y EntregadoDocument9 pages1er Informe de Laboratorio de Analisis Instrumental Trabajo Terminado y EntregadoJose Cesar MamaniPas encore d'évaluation

- GUIA PRACTICA-N 6 Escaldado y CongelaciónDocument5 pagesGUIA PRACTICA-N 6 Escaldado y Congelaciónemanuel moises rosas castilloPas encore d'évaluation

- Informe SecadoDocument5 pagesInforme SecadoNacho Restrepo100% (1)

- Operaciones 3Document11 pagesOperaciones 3kellyvasgoPas encore d'évaluation

- Informe LípidosDocument18 pagesInforme LípidosMarena LoorPas encore d'évaluation

- Desintegración de Sustancias FibrosasDocument17 pagesDesintegración de Sustancias FibrosasOscar Diego EstudilloPas encore d'évaluation

- Harina de ArrozDocument8 pagesHarina de ArrozWilson AlmendrasPas encore d'évaluation

- INFORME FINAL BROTE ETAs Jorge ChavezDocument5 pagesINFORME FINAL BROTE ETAs Jorge ChavezArnaldo PérezPas encore d'évaluation

- Inspeccion Del Pescado Este SiDocument17 pagesInspeccion Del Pescado Este SibriszeydaPas encore d'évaluation

- Efecto de La Deshidratacion en Los Carotenoides Del CilantroDocument65 pagesEfecto de La Deshidratacion en Los Carotenoides Del CilantroAlbanela Hernandez100% (1)

- Efecto Tratamiento Térmico en VegetalesDocument5 pagesEfecto Tratamiento Térmico en VegetalesEduardo RuedaPas encore d'évaluation

- Antioxidante en Queso FrescoDocument22 pagesAntioxidante en Queso FrescoJulianAndresSanchezRodriguezPas encore d'évaluation

- Pruebas CuantitativasDocument12 pagesPruebas CuantitativasSoo mi .NGPas encore d'évaluation

- Informe Prueba TriangularDocument9 pagesInforme Prueba TriangularJorge Garcia QuezadaPas encore d'évaluation

- Procesamiento MinimoDocument13 pagesProcesamiento MinimoAngelo Canaico100% (1)

- Material Educativo-Procesamiento y Proceso de Molienda de Granos y TuberculosDocument27 pagesMaterial Educativo-Procesamiento y Proceso de Molienda de Granos y TuberculosZulema Soto VelasquezPas encore d'évaluation

- Segundo Informe de BioquimicaDocument3 pagesSegundo Informe de Bioquimicamaximo palomino rodasPas encore d'évaluation

- Informe 1 de Tecnología de CarnesDocument7 pagesInforme 1 de Tecnología de CarnesBILLI JHON RAMIREZ TERREROSPas encore d'évaluation

- Practica 5 Elaboraciòn de Mezclas Alimentarias TiaDocument3 pagesPractica 5 Elaboraciòn de Mezclas Alimentarias TiaEdwinGonzalesPas encore d'évaluation

- Fermentos y Cultivos Starters para QuesosDocument39 pagesFermentos y Cultivos Starters para QuesoschicotumbadoPas encore d'évaluation

- Gelatinizacion y Gelificacion de AlmidonesDocument15 pagesGelatinizacion y Gelificacion de AlmidonesJoselyn Villafuertes100% (1)

- Laboratorio de Difusividad TermicaDocument11 pagesLaboratorio de Difusividad TermicaPamela Martinez RojasPas encore d'évaluation

- Introducción A Los Tratamientos Térmicos, Consideraciones Microbiológicas en AlimentosDocument14 pagesIntroducción A Los Tratamientos Térmicos, Consideraciones Microbiológicas en AlimentosGénesis Michelle Rey Tobar100% (1)

- Informe de Laboratorio MuestreoDocument8 pagesInforme de Laboratorio Muestreomaria camila patiño gallegoPas encore d'évaluation

- PectinasaDocument128 pagesPectinasaAlejandro CarreraPas encore d'évaluation

- Cuestionario: 1.-¿Cómo Se Define El Grado de Un Cereal?Document5 pagesCuestionario: 1.-¿Cómo Se Define El Grado de Un Cereal?Dannika SaavedraPas encore d'évaluation

- Métodos de Enfriamiento para Frutas y HortalizasDocument4 pagesMétodos de Enfriamiento para Frutas y HortalizasGina JibajaPas encore d'évaluation

- Informe HamburguesaDocument6 pagesInforme HamburguesaBIAGINI OLIVIERI JIMENÉZPas encore d'évaluation

- AcidezDocument3 pagesAcidezAngela EstefaniaPas encore d'évaluation

- Actividad Colaborativa Fase 3 - Grupo - 10Document9 pagesActividad Colaborativa Fase 3 - Grupo - 10Carlos Alberto Castañeda Rendon67% (3)

- Poscosecha CerealesDocument51 pagesPoscosecha CerealesDANIELA UNTUÑAPas encore d'évaluation

- Mantequilla Power PDFDocument39 pagesMantequilla Power PDFANA LUZ MAMANI QUISPEPas encore d'évaluation

- Trabajo Final EmpaquesDocument18 pagesTrabajo Final EmpaquesbrahianPas encore d'évaluation

- 7.irradiacion. Metodos de ConservacionDocument24 pages7.irradiacion. Metodos de ConservacionOBADA PUMA ERIKA FANNYPas encore d'évaluation

- Conseración de Alimentos Por El Método de Radiación-DiapositivaDocument17 pagesConseración de Alimentos Por El Método de Radiación-DiapositivaJose TorresPas encore d'évaluation

- DFDSFKLDKJLDKJLFKLFDocument8 pagesDFDSFKLDKJLDKJLFKLFBrus Condori CcoraPas encore d'évaluation

- ENCUESTAAADocument2 pagesENCUESTAAABrus Condori CcoraPas encore d'évaluation

- AntecedentesDocument8 pagesAntecedentesBrus Condori CcoraPas encore d'évaluation

- Efectos Del Programa Nacional Juntos en La PobrezaDocument42 pagesEfectos Del Programa Nacional Juntos en La PobrezaBrus Condori CcoraPas encore d'évaluation

- Limitacion TesisDocument2 pagesLimitacion TesisBrus Condori CcoraPas encore d'évaluation

- EconometríaDocument10 pagesEconometríaBrus Condori CcoraPas encore d'évaluation

- Econometria II 1Document16 pagesEconometria II 1Brus Condori CcoraPas encore d'évaluation

- Econometria TrabajoDocument10 pagesEconometria TrabajoBrus Condori CcoraPas encore d'évaluation

- Ineficiencia AsignativaDocument10 pagesIneficiencia AsignativaBrus Condori CcoraPas encore d'évaluation

- Tarifas No Lineales 2Document8 pagesTarifas No Lineales 2Brus Condori CcoraPas encore d'évaluation

- Desarrolle 4. Se Tiene:: Cesta Óptima: Consumir SoloDocument4 pagesDesarrolle 4. Se Tiene:: Cesta Óptima: Consumir SoloBrus Condori CcoraPas encore d'évaluation

- VDVDSWDocument23 pagesVDVDSWBrus Condori CcoraPas encore d'évaluation

- Las Características Del Espacio Mercantil de HuancavelicaDocument9 pagesLas Características Del Espacio Mercantil de HuancavelicaBrus Condori CcoraPas encore d'évaluation

- Aplicacion EcoDocument3 pagesAplicacion EcoBrus Condori CcoraPas encore d'évaluation

- Causas de La Contaminación Del AireDocument11 pagesCausas de La Contaminación Del AireJosé Reyes100% (1)

- Laboratorio de Fisica Presion Hidrostatica Informe Numero 1Document6 pagesLaboratorio de Fisica Presion Hidrostatica Informe Numero 1Josue FloresPas encore d'évaluation

- BLEVEDocument10 pagesBLEVEAgustin CarranzaPas encore d'évaluation

- Ciclo StirlingDocument4 pagesCiclo StirlingJavier Villegas HidalgoPas encore d'évaluation

- PDF Paso 2 Primera Entrega Abp Grupo 30157 6Document9 pagesPDF Paso 2 Primera Entrega Abp Grupo 30157 6Karolina AlvaradoPas encore d'évaluation

- Carbono Orgánico TotalDocument10 pagesCarbono Orgánico TotalGerson RamosPas encore d'évaluation

- A.C.U. Cerco PerimetricoDocument22 pagesA.C.U. Cerco Perimetricoaldo huaraca SanchezPas encore d'évaluation

- Materia Prima, Pelletizacion, Sinterización, ProduccionDocument18 pagesMateria Prima, Pelletizacion, Sinterización, ProduccionJeanpier Anthony Lulichac AnticonaPas encore d'évaluation

- 1 Introduccion Propiedades Del AguaDocument49 pages1 Introduccion Propiedades Del AguaAndrey Felipe Escobar GamezPas encore d'évaluation

- Presentación 1Document9 pagesPresentación 1Leydy Tatiana BenavidesPas encore d'évaluation

- Energias AlternativasDocument3 pagesEnergias AlternativasAlexander RinconPas encore d'évaluation

- Sesion Personal Social 08-08-23Document9 pagesSesion Personal Social 08-08-23Pvela VelaPas encore d'évaluation

- Boletin Tema 2Document1 pageBoletin Tema 2Xenxo Pérez GarcíaPas encore d'évaluation

- Edificio UnasurDocument5 pagesEdificio UnasurKenny Pabón CevallosPas encore d'évaluation

- Lara Santoyo Rosalba: Rmu: 45188 09-01-26 XAXX-010101 003 CFEDocument2 pagesLara Santoyo Rosalba: Rmu: 45188 09-01-26 XAXX-010101 003 CFEJosé Manuel De LeonPas encore d'évaluation

- Matriz de Requisitos Legales Ambientales - CAMPOSOLDocument2 pagesMatriz de Requisitos Legales Ambientales - CAMPOSOLMagno Martín Cotrina MuñozPas encore d'évaluation

- Trabajo Final de AguasDocument34 pagesTrabajo Final de AguasKerly Delgado FernandezPas encore d'évaluation

- Tesis Procedimiento Repetibilidad Incertiumbre 17025Document98 pagesTesis Procedimiento Repetibilidad Incertiumbre 17025Adolfo Elizondo Focil100% (2)

- Proyecto Minero Embrujo FinDocument20 pagesProyecto Minero Embrujo FinFidel TorresPas encore d'évaluation

- 09-16-2019 110313 Am Clase.07 Factores Formadores Del Suelo PPT 2019.2Document22 pages09-16-2019 110313 Am Clase.07 Factores Formadores Del Suelo PPT 2019.2Luisa LopexPas encore d'évaluation

- Caño de La Auyama UniminutoDocument21 pagesCaño de La Auyama UniminutoGJ DE LA Hoz67% (3)

- Mercurio Final YaDocument32 pagesMercurio Final YaOmar CerdaPas encore d'évaluation

- Mezclas PDFDocument3 pagesMezclas PDFProfesor_DataPas encore d'évaluation

- Central Hidroeléctrica Gallito Ciego - Statkraft - Com.pe PDFDocument5 pagesCentral Hidroeléctrica Gallito Ciego - Statkraft - Com.pe PDFGiancarlo Neegron monjaPas encore d'évaluation

- Cuadro de Convenios de DD AmbientalDocument7 pagesCuadro de Convenios de DD AmbientalBenito Little CatPas encore d'évaluation

- ZeolitasDocument37 pagesZeolitasdanny fuPas encore d'évaluation

- OP11002. Caracteristicas Generales Del Carbón Del CerrejónDocument22 pagesOP11002. Caracteristicas Generales Del Carbón Del CerrejónWILL MULTI PLAYPas encore d'évaluation

- Informe de Laboratorio Método ProctorDocument18 pagesInforme de Laboratorio Método Proctorleydy mezaPas encore d'évaluation

- Clase 5. Consumo Energético Humano. Capítulo 4 Sutton.Document17 pagesClase 5. Consumo Energético Humano. Capítulo 4 Sutton.Joy-001Pas encore d'évaluation

- 2.2 Refrigerador: Artículo CompletoDocument5 pages2.2 Refrigerador: Artículo CompletoJUAN PABLO CORREA SILVAPas encore d'évaluation