Académique Documents

Professionnel Documents

Culture Documents

Proceso de Doblado y Embutido

Transféré par

Roberto Molina RoldánCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Proceso de Doblado y Embutido

Transféré par

Roberto Molina RoldánDroits d'auteur :

Formats disponibles

UNIVERSIDAD NACIONAL DE TRUJILLO

FACULTAD DE INGENIERÍA

ESCUELA ACADÉMICO PROFESIONAL DE INGENIERÍA MECÁNICA

PROCESO DE DOBLADO Y EMBUTIDO

1.- INTRODUCCIÓN

En el proceso de formación de un Ingeniero Mecánico, es muy importante el conocimiento de

la Ciencia de los Materiales, ya que esta proporciona las herramientas necesarias para

comprender el comportamiento general de cualquier material, lo cual es necesario a la hora de

desarrollar adecuadamente diseños de componentes, sistemas y procesos que sean confiables

y económicos.

Una de las operaciones más comunes en el conformado de metal por deformación, es el

doblado, proceso que, desde una concepción básica, consiste en la fabricación de piezas con

rebordes, bucles y ondulaciones, mediante una prensa.

A pesar que el doblado parece ser una operación sencilla, hoy en día la industria trae consigo

retos relacionados no sólo con el trabajo de nuevos materiales, sino con la aparición de

modernas herramientas (punzones y matrices) que integran diseños variados e inteligentes para

la creación de piezas especiales y formas complejas.

En ese sentido, investigaciones sobre el tema de doblado, han demostrado que uno de los

problemas por los que atraviesa la industria transformadora de metal, a nivel mundial, está

relacionado con las exigencias de los clientes para obtener productos de mayores complejidades

y con tolerancias geométricas cada vez más estrechas.

La falta de cuidado en los parámetros de doblado ocasiona defectos o fallas en las piezas

elaboradas, tales como: deformaciones no deseadas, falta de precisión de los ángulos de

doblado y de geometría, adelgazamiento de las paredes, aplanamiento de las superficies

curvadas y la aparición de grietas y arrugas, entre otros.

Estos defectos o anomalías se pueden evitar si se estiman los parámetros o condiciones básicas

del proceso de doblado, entre otras, la selección adecuada del conjunto matriz-punzón, el radio,

la recuperación, la fuerza y capacidad de doblado, longitud de la chapa, y demás aspectos

geométricos, de vital importancia para lograr un nivel de calidad elevado.

2.- ANTECEDENTES HISTORICOS

En la historia de la metalurgia el trabajo de la chapa ocupa sin duda un lugar de relieve. Desde

la prehistoria, el hombre se ha esforzado en desarrollar herramientas, utensilios y máquinas

cada vez más sofisticados para dar forma a los metales. A medida que el avance de la civilización

imponía necesidades nuevas en el ámbito de la calderería, la tecnología iba ofreciendo nuevas

posibilidades. Cuando, en el siglo XIX, el desarrollo de los nuevos sistemas de transporte

terrestre y marítimo planteó exigencias imprevistas en el conformado de chapa, la tecnología

dio un vuelco radical permitiendo mecanizar eficazmente procesos hasta entonces enteramente

manuales.

El trabajo en frío y en caliente de la chapa ha sido realizado durante siglos por los herreros y

hojalateros de forma enteramente manual. Herramientas como la tajadera, el tranchete de

yunque, los cortafríos o los punzones fueron la única ayuda de los artesanos del metal para el

PROCESOS DE MANUFACTURA II: Proceso de Doblado Y Embutido Página 1

UNIVERSIDAD NACIONAL DE TRUJILLO

FACULTAD DE INGENIERÍA

ESCUELA ACADÉMICO PROFESIONAL DE INGENIERÍA MECÁNICA

corte y deformación de chapa, aunque con el tiempo fueron incorporándose utillajes más

evolucionados, como la cizalla de palanca o la prensa de balancín a finales de la edad media.

El gran avance de la calderería no se produce hasta las últimas décadas del siglo XVIII cuando la

irrupción de la máquina de vapor revoluciona la industria en general y muy especialmente la

construcción naval y el transporte terrestre. Los barcos de vapor con casco metálico o el

desarrollo del ferrocarril, entre otros grandes avances, imponen la necesidad de construir

grandes estructuras metálicas para edificios, puentes o calderas. Todo ello impulsa una

verdadera revolución tecnológica en todos los procesos relacionados con el trabajo de la chapa:

corte, punzonado, curvado, rebordeado, plegado, remachado, etc.

3.- FUNDAMENTOS DEL PROCESO DE DOBLADO

La importancia de la dirección del grano: Al trabajar con placa, ponga mucha atención a si está

formando con la dirección del grano (longitudinal) o perpendicular a ésta (transversal) vea la

Figura. La dirección del grano de una placa viene del proceso de rolado de la fresa, el cual estira

la estructura metalúrgica e inclusiones del material. Los granos van paralelos a la dirección de

rolado.

Formar con el grano requiere menos fuerza de doblado debido a que la ductilidad del material

ya está estirada. Sin embargo, este estiramiento hace que los granos se extiendan, lo que se

manifiesta como fractura en el radio de doblez exterior. Para evitar o al menos reducir esta

fractura al doblar de manera longitudinal a la dirección del grano, puede ser necesario usar

radios de doblez mayores. Al doblar de manera transversal a la dirección del grano, la ductilidad

reducida aumentará el tonelaje requerido para el formado, pero podrá aceptar un radio de

doblez interior mucho más estrecho sin destruir la superficie exterior del doblez.

Esfuerzo localizado: El esfuerzo localizado puede influir en los resultados del formado, y esto

limita lo estrecho del radio de doblez interior. Procesos térmicos como corte con flama y láser

endurecen los bordes y producen concentraciones de esfuerzo. Puede ser necesario remover el

acanalado de la superficie y esquinas filosas a lo largo de los bordes cortados. Reafilar los bordes

cortados y superficies puede ayudar a reducir o eliminar microfracturas en áreas críticas.

Al formar placa pesada a radios de doblez estrechos, puede ser necesario precalentar el material

entre 200 y 300°F (93 y 149°C) antes de doblar, particularmente si se están tratando de doblar

espesores de 0.75 pulgadas (19mm) o más. Para obtener los mejores resultados, asegúrese de

calentar el material uniformemente.

Recuperación elástica: Todos los aceros, aluminios y hasta los plásticos presentan recuperación

elástica al liberarse de las fuerzas de doblado. La recuperación elástica es la liberación de

deformación elástica y está relacionada directamente con el límite de elasticidad del material.

PROCESOS DE MANUFACTURA II: Proceso de Doblado Y Embutido Página 2

UNIVERSIDAD NACIONAL DE TRUJILLO

FACULTAD DE INGENIERÍA

ESCUELA ACADÉMICO PROFESIONAL DE INGENIERÍA MECÁNICA

Ésa es la razón de que se necesite un ángulo de doblez mayor para lograr el ángulo requerido,

especialmente para aceros con límite de elasticidad alto y para la mayoría de los aluminios.

Una cierta pieza de trabajo en hoja metálica puede tener, por decir, 2 grados de recuperación

elástica, así que se necesitará un punzón con un ángulo incluido mínimo que sea al menos 2

grados menos que el ángulo incluido del dado para dar la separación angular requerida. Sin

embargo, conforme el radio aumenta, aumenta la recuperación, y la cantidad de recuperación

elástica puede ser significativa cuando el radio es grande con relación al espesor de la hoja o

placa.

El ángulo y ancho correctos del dado pueden ayudar a compensar esta recuperación elástica

excesiva. Esto incluye dados en relieve (vea la Figura 2), con ángulos incluidos de 78 o 73 grados.

Los dados de canal tienen ángulos de dado incluidos que son perpendiculares, rectos hacia arriba

y hacia abajo. Ambos permiten la penetración necesaria de la herramienta sin interferencia

entre las caras del dado, el punzón y el material.

Radio de doblez interior mínimo: Para acero, aluminio y acero inoxidable, encontrará diversas

relaciones de radios de doblez mínimo con respecto a espesores, y tendrá que buscar estos

valores en los datos proporcionados por su proveedor de material. Sin embargo, al buscar estos

valores tenga en cuenta que doblar de manera transversal (perpendicular al grano) o

longitudinal (con el grano) tendrá un efecto en el radio de doblez mínimo requerido. El doblez

longitudinal requiere un radio mayor que los establecidos para doblado transversal.

Conforme aumenta el espesor, aumenta el radio. Para 6061 de 0.25 pulgadas de espesor en una

condición “O”, el proveedor de material puede especificar una relación 1 a 1 de radio interior a

espesor de la placa. En aluminio de 0.375 pulgadas de espesor, el radio mínimo es 1.5 veces el

espesor; para un espesor de 0.5 pulgadas, es 2 veces el espesor.

El radio mínimo también aumenta con material más duro. Para 6061 de 0.25 pulgadas de

espesor en una condición “T4”, el proveedor de material puede especificar el radio mínimo

como 3 veces el espesor; la placa de 0.375 pulgadas de espesor puede tener un radio mínimo

de 3.5 veces el espesor; para placa con un espesor de 0.5 pulgadas puede ser 4 veces el espesor.

La tendencia es obvia: entre más dura y gruesa sea la placa, mayor será el radio de doblez

mínimo. Para aluminio 7050 de 0.5 pulgadas de espesor, el radio de doblez mínimo puede

especificarse como 9.5 veces el espesor del material.

De nuevo, el radio de doblez interior mínimo es todavía mayor al doblar en la dirección del

grano. En acero entre 0.5 y 0.8 pulgadas de espesor, los grados 350 y 400 pueden tener un radio

de doblez mínimo de 2.5 veces el espesor del material al doblar de manera transversal, mientras

que el doblado longitudinal puede requerir un radio de doblez mínimo de 3.75 veces el espesor

del material. Y entre 0.8 y 2 pulgadas de espesor es muy probable que se requiera formado en

caliente.

4.- DEFINICION DE DOBLADO

El doblado es un proceso de conformado sin separación de material y con deformación plástica

utilizado para dar forma a chapas, alambres, barras, perfiles y tubos. Se utiliza, normalmente,

una prensa que cuenta con una matriz (si es con estampa ésta tendrá una forma determinada)

y un punzón (que también puede tener forma) que realizará la presión sobre la chapa. En el

proceso, el material situado a un lado del eje neutro se comprimirá (zona interior) y el situado

PROCESOS DE MANUFACTURA II: Proceso de Doblado Y Embutido Página 3

UNIVERSIDAD NACIONAL DE TRUJILLO

FACULTAD DE INGENIERÍA

ESCUELA ACADÉMICO PROFESIONAL DE INGENIERÍA MECÁNICA

en el lado opuesto (zona exterior) será traccionado como consecuencia de los esfuerzos

aplicados. Esto provoca también un pequeño adelgazamiento en el codo de la chapa doblada,

cosa que se acentúa en el centro de la chapa.

A consecuencia de este estado de tracción-compresión el material tenderá a una pequeña

recuperación elástica. Por tanto, si queremos realizar un doblado tendremos que hacerlo en un

valor superior al requerido para compensar dicha recuperación elástica.

5.- DISPOSITIVOS

Los dispositivos simples: son moldes de doblado o guarniciones cuyas superficies de apoyo

sirven para doblar piezas a mano. Con dispositivos de doblado de secciones diversas se pueden

realizar las operaciones de doblado mucho más fácilmente y con mayor precisión.

6.- HERRAMIENTAS

Las herramientas de doblados: son herramientas de forma que se montan en las prensas. El

movimiento activo o de doblado de la prensa se efectúa por golpes con palanca manual o

mecánicamente.

7.- MAQUINAS

Maquinas dobladoras: se distinguen las que poseen movimiento angular (plegadoras), lineal

(prensas plegadoras) y las que poseen rodillos (curvadores de perfiles y de chapa).

PLEGADORAS: curvado y plegado de chapas de distintos gruesos hasta S=4mm para

fabricar perfiles abiertos con y sin bigornias o apoyos.

PROCESOS DE MANUFACTURA II: Proceso de Doblado Y Embutido Página 4

UNIVERSIDAD NACIONAL DE TRUJILLO

FACULTAD DE INGENIERÍA

ESCUELA ACADÉMICO PROFESIONAL DE INGENIERÍA MECÁNICA

CILINDROS DE CURVAR PARA CHAPAS: el curvado se hace entre el cilindro superior y

los de apoyo. Curvados de chapas para obtener perfiles curvados o abiertos (circulares

o elípticos).

CURVADO DE REDONDOS: curvados de barras para obtener anillos circulares o piezas

arqueadas.

CURVADO DE PERFILES: curvado de perfiles para obtener anillos circulares o piezas

arqueadas

DOBLADORA DE TUBOS: se dobla con molde. Para conservar la forma de la sección se

introduce en el tubo un núcleo. Doblados de tubos con curvas de: 30°, 45° ,60° y 90°,

para diámetros superior a 1 pulgada.

PROCESOS DE MANUFACTURA II: Proceso de Doblado Y Embutido Página 5

UNIVERSIDAD NACIONAL DE TRUJILLO

FACULTAD DE INGENIERÍA

ESCUELA ACADÉMICO PROFESIONAL DE INGENIERÍA MECÁNICA

8.- PROCESO DEL DOBLADO:

El proceso se realiza de la siguiente forma:

1. Fase: El punzón y la parte móvil de la matriz permanecen estáticos en el punto muerto

superior, mientras que en la parte inferior se posiciona una chapa plana lista para ser

doblada.

2. El punzón inicia la carrera de descenso, hasta hacer contacto con la chapa e iniciar el

doblado de la misma.

3. Al final de la carrera de descenso el punzón alcanza el punto muerto inferior, y la pieza

queda doblada.

4. Después del doblado, la parte superior o móvil de la matriz retrocede hasta alcanzar el

punto muerto superior, mientras el extractor inferior saca la pieza fuera de la boca de

la matriz. En ese momento el ciclo de trabajo ha finalizado y la matriz está preparada

para doblar una nueva pieza.

En el doblado las fuerzas externas actúan sobre la pieza de tal forma que las fuerzas internas no

pueden oponerse a una deformación plástica permanente.

A partir del eje de doblado el material resulta recalcado por dentro y estirado por fuera. El lugar

de transición entre ambas zonas recibe el nombre de fibra neutra.

El recalcado y el estirado del material se realizan por deformación de los cristales. Los iones

metálicos resultan desplazados de sus sitios dentro de la red cristalina. Este desplazamiento se

produce a lo largo de planos de deslizamiento. Cuantos más planos de deslizamiento posee un

material más fácilmente se puede deformar.

PROCESOS DE MANUFACTURA II: Proceso de Doblado Y Embutido Página 6

UNIVERSIDAD NACIONAL DE TRUJILLO

FACULTAD DE INGENIERÍA

ESCUELA ACADÉMICO PROFESIONAL DE INGENIERÍA MECÁNICA

Donde:

𝐹𝑎1 ; 𝐹𝑎2 ; 𝐹𝑎3 = Fuerzas de doblado.

𝐹𝑖𝑠 = Fuerzas internas opuestas al alargamiento.

𝐹𝑖𝑑 = Fuerzas internas opuestas al recalcado.

𝐹𝑖𝑑 = Fuerzas externas opuestas al alargamiento.

𝐹𝑎𝑑 = Fuerzas externas opuestas al recalcado.

𝐹 = Recuperación elástica cuando deja de actuar la carga.

En la transformación plástica se sobrepasa el límite elástico del material. Cuando se desplazan

muchos iones metálicos (fuerzas de doblado grandes) disminuye la cohesión en los límites de

los granos .en la zona de tensión máxima (zona de doblado máximo). Se produce una extracción

con agrietamiento subsiguiente.

La resistencia al doblado corresponde a la resistencia a la tracción, se designa: 𝜎𝐵

La tensión de doblado disminuye hacia la fibra neutra. En sus proximidades el material se

deforma solo elásticamente. Como toda deformación plástica está acompañada de una

deformación elástica, después de todo doblado tiene lugar a una recuperación elástica. En todo

proceso de doblado hay que tener en cuenta una recuperación que depende del tipo de

material.

La tensión de doblado es mayor, cuando mayor es la distancia a la fibra neutra. También

aumenta la tensión al disminuir el radio de doblado.

PROCESOS DE MANUFACTURA II: Proceso de Doblado Y Embutido Página 7

UNIVERSIDAD NACIONAL DE TRUJILLO

FACULTAD DE INGENIERÍA

ESCUELA ACADÉMICO PROFESIONAL DE INGENIERÍA MECÁNICA

9.- VARIACIÓN DE FORMA DE SECCIÓN PRODUCIDA POR EL DOBLADO

Al realizar la operación de doblado, la fibra neutra conserva su espesor, los granos en esa parte

no cambian. En el lado estirado se ha produce una disminución de espesor del material mientras

que en el lado recalcado un aumento.

En conjunto la resistencia al doblado depende de:

El tipo de material.

El tamaño de la sección de doblado.

La posición de la sección de doblado con respecto al eje de doblado.

El tamaño del radio de doblado.

La temperatura del material.

10.- DOBLADO EN LÁMINAS METÁLICAS

Los más comunes son: doblados en “V” y doblado de borde

EN EL DOBLADO EN V: La lámina de metal se dobla entre un punzón y un dado en forma de V,

los ángulos van desde los muy obtusos hasta los muy agudos. El doblado en V se usa

generalmente para operaciones de baja producción y se realizan frecuentemente en una prensa

de cortina, los correspondientes dados en V son relativamente simples y de bajo costo.

Doblado en “V” 1) antes y 2) despúes del doblado.

Los símbolos 𝑣 = 𝑚𝑜𝑣𝑖𝑚𝑖𝑒𝑛𝑡𝑜, 𝐹 = 𝑓𝑢𝑒𝑟𝑧𝑎 𝑑𝑒 𝑑𝑜𝑏𝑙𝑒𝑧 𝑎𝑝𝑙𝑖𝑐𝑎𝑑𝑎.

EL DOBLADO DE BORDES: Involucra una carga voladiza sobre la lámina de metal. Se usa una

placa de presión, que aplica una fuerza de sujeción 𝐹ℎ para sostener la base de la pieza contra

PROCESOS DE MANUFACTURA II: Proceso de Doblado Y Embutido Página 8

UNIVERSIDAD NACIONAL DE TRUJILLO

FACULTAD DE INGENIERÍA

ESCUELA ACADÉMICO PROFESIONAL DE INGENIERÍA MECÁNICA

el troquel, mientras el punzón fuerza la parte volada para doblarla sobre el borde de un troquel.

En el arreglo que se ilustra en la figura, el doblado se limita a ángulos de 90° o menores. Se

pueden diseñar dados deslizantes más complicados para ángulos mayores de 90°. Debido a la

presión del sujetador, los dados deslizantes son más complicados y más costosos que los dados

en V y se usan generalmente para trabajos de alta producción.

Doblado de bordes 1) antes y 2) despúes del doblado.

Los símbolos 𝑣 = 𝑚𝑜𝑣𝑖𝑚𝑖𝑒𝑛𝑡𝑜, 𝐹 = 𝑓𝑢𝑒𝑟𝑧𝑎 𝑑𝑒 𝑑𝑜𝑏𝑙𝑒𝑧 𝑎𝑝𝑙𝑖𝑐𝑎𝑑𝑎, 𝐹ℎ = 𝑓𝑢𝑒𝑟𝑧𝑎 𝑑𝑒 𝑠𝑢𝑗𝑒𝑐𝑖ó𝑛.

11.- ANALISIS DEL DOBLADO EN LAMINA METALICA

Algunos términos importantes del doblado de lámina metálica se identifican en la siguiente

figura:

El metal, cuyo grosor es” t” se dobla a través de un ángulo, llamado ángulo de doblado “A”. El

resultado es una lámina de metal con un ángulo inducido A', tal que A + A' = 180º. El radio del

doblez “R” se especifica normalmente sobre la parte interna, en lugar de sobre el eje neutral.

Este radio del ángulo se determina por el radio de la herramienta que se usa para ejecutar la

operación. El doblado se hace sobre el ancho de la pieza de trabajo “w”.

ANÁLISIS DE FUERZAS

Tolerancia de doblado: Si el radio del doblado es pequeño con respecto al espesor del material,

el metal tiende a estirarse durante el doblado. Es importante poder estimar la magnitud del

estirado que ocurre, de manera que la longitud de la parte final pueda coincidir con la dimensión

especificada.

El problema es determinar la longitud del eje neutro antes del doblado, para tomar en cuenta

el estirado de la sección doblada final. Esta longitud se llama tolerancia de doblado y se puede

estimar como sigue:

PROCESOS DE MANUFACTURA II: Proceso de Doblado Y Embutido Página 9

UNIVERSIDAD NACIONAL DE TRUJILLO

FACULTAD DE INGENIERÍA

ESCUELA ACADÉMICO PROFESIONAL DE INGENIERÍA MECÁNICA

𝐴

𝐵𝐴 = 2𝜋 (𝑅 + 𝐾𝑏𝑎 𝑡)

360

Donde:

𝐴𝐵 = tolerancia de doblado en mm.

𝐴 = ángulo de doblado en grados.

𝑅 = radio de doblado en mm.

𝑡 = espesor del material en mm.

𝐾𝑏𝑎 = factor para estimar el estirado.

Los siguientes valores de diseño se recomiendan para 𝐾𝑏𝑎 : si R < 2t entonces, 𝐾𝑏𝑎 = 0.33; y

si R > 2t, 𝐾𝑏𝑎 = 0.50.

Estos valores de 𝐾𝑏𝑎 predicen que el estiramiento ocurre solamente si el radio de doblado es

más pequeño en relación con el espesor de la lámina.

Recuperación elástica: Cuando la presión de doblado se retira, la energía elástica permanece en

la parte doblada haciendo que ésta recobre parcialmente su forma original. Esta recuperación

elástica es llamada recuperación elástica y se define como el incremento del ángulo

comprendido por la parte doblada en relación con el ángulo comprendido por la herramienta

formadora después de que ésta se retira. Esto se ilustra en la figura y se expresa como:

𝐴´ − 𝐴´𝑏

𝑆𝐵 =

𝐴´𝑏

Donde:

𝑆𝐵 = recuperación elástica.

𝐴´ = ángulo comprendido por la lámina de metal, en grados.

𝐴´𝑏 = ángulo comprendido por la herramienta de doblado, en grados.

Fuerza de doblado: La fuerza que se requiere para realizar el doblado depende de la geometría

del punzón y del dado, así como de la resistencia, espesor y ancho de la lámina de metal que se

dobla.

La fuerza máxima de doblado se puede estimar por medio de la siguiente ecuación, basada en

el doblado de una viga simple:

𝐾𝑏𝑓 𝑇 𝑆 𝑤 𝑡 2

𝐹=

𝐷

Donde:

PROCESOS DE MANUFACTURA II: Proceso de Doblado Y Embutido Página 10

UNIVERSIDAD NACIONAL DE TRUJILLO

FACULTAD DE INGENIERÍA

ESCUELA ACADÉMICO PROFESIONAL DE INGENIERÍA MECÁNICA

𝐹 = fuerza de doblado, en N.

𝑇 𝑆 = resistencia a la tensión del metal en lámina, en MPa.

𝑤 = ancho de la parte en la dirección del eje de doblez, en mm.

𝑡 = espesor del material o la parte, en mm.

𝐷 = dimensión del dado abierto, en mm.

𝐾𝑏𝑓 = Constante

En mecánica, la ecuación de fuerza de doblado mencionada anterior se basa en el doblado de

una viga simple, y 𝐾𝑏𝑓 es una constante que considera las diferencias para un proceso real de

doblado, Su valor depende del tipo de doblado; para doblado en V, 𝐾𝑏𝑓 = 1.33 y para doblado

de bordes, 𝐾𝑏𝑓 = 0.33.

EJEMPLO: Doblado de lámina metálica

Se dobla una pieza hecha de lámina de metal como se muestra en la figura. El metal tiene un

módulo de elasticidad E = 205 GPa, resistencia a la fluencia Y = 275 MPa y resistencia a la tensión

TS = 448 MPa. Determine a) el tamaño inicial de la pieza y b) la fuerza de doblado, si se usa un

dado en V con una abertura D = 25 mm.

SOLUCIÓN:

A) La pieza inicial será 44 mm de ancho. Su longitud será igual a 38 + 25 + BA. Como se muestra,

para un ángulo inducido A' = 120°, el ángulo de doblado = 60°, el valor de 𝐾𝑏𝑎 = 0.33 ya que R/t

= 5/3 = 1.66 (menor que 2).

𝐴 60°

𝐵𝐴 = 2𝜋 (𝑅 + 𝐾𝑏𝑎 𝑡) = 2𝜋 (5 + (0.33 ∗ 3)) → 𝐵𝐴 = 6.27𝑚𝑚

360 360°

La longitud de la pieza es entonces 38 𝑚𝑚 + 25 𝑚𝑚 + 6.27 𝑚𝑚 = 69.27 𝑚𝑚.

PROCESOS DE MANUFACTURA II: Proceso de Doblado Y Embutido Página 11

UNIVERSIDAD NACIONAL DE TRUJILLO

FACULTAD DE INGENIERÍA

ESCUELA ACADÉMICO PROFESIONAL DE INGENIERÍA MECÁNICA

B) La fuerza se obtiene de la ecuación, usando 𝐾𝑏𝑓 = 1.33.

𝐾𝑏𝑓 𝑇 𝑆 𝑤 𝑡 2 1.33 ∗ 448 ∗ 106 ∗ 44 ∗ 10−3 ∗ (3 ∗ 10−3 )2

𝐹= = = 9438.11 𝑁

𝐷 25 ∗ 10−3

12.- CLASIFICACION DE LOS RADIOS DE DOBLADO

Según el radio de doblados se distingue entre:

PLEGADO (radios de doblado pequeños).

CURVADO (radios de doblados grandes).

Ambos procedimientos se realizan a mano o mecánicamente, en estado frio o caliente. En

muchos casos es necesario emplear herramientas, dispositivos y medios auxiliares especiales.

Para doblar chapas, perfiles y productos huecos suelen ser necesarios preparativos que:

Permitan realizar una conformación determinada.

Eviten el agrietamiento por defecto de entallas en las aristas concurrentes.

Eviten una variación excesiva de la sección transversal.

Plegado: El plegado es un proceso mecánico de doblado, en cuyos radios de doblado son

pequeños:

1.- Plegado de fondo: El plegado a fondo es uno modo de plegado muy habitual porque se puede

plegar con precisión con un tonelaje relativamente bajo. En la figura inferior la ‘T’ representa el

espesor, la ‘V’ la anchura de la matriz y Ri el radio interior de plegado de la pieza. La anchura de

la V adecuada varía con el espesor de la chapa. En la tabla podemos observar la relación de la

anchura de la V con relación al espesor de la chapa. Observamos que a mayor espesor de chapa

mucho mayor debe ser la V. Existen otros aspectos a tener en cuenta para escoger la V adecuada

para realizar un plegado que serán comentados más adelante.

𝑉 6𝑇 𝑉 12𝑇

En 𝑅𝑖 = = = 𝑇 y también 𝑅𝑖 = = = 2𝑇

6 6 6 6

En este tipo de plegado se ha de tener en cuenta el retorno elástico del material.

2.- Plegado parcial: El nombre de plegado parcial se debe al hecho de que la chapa durante el

plegado está en contacto con 3 puntos (A, B y C del dibujo inferior) del utillaje.

PROCESOS DE MANUFACTURA II: Proceso de Doblado Y Embutido Página 12

UNIVERSIDAD NACIONAL DE TRUJILLO

FACULTAD DE INGENIERÍA

ESCUELA ACADÉMICO PROFESIONAL DE INGENIERÍA MECÁNICA

Con este método de plegado es posible plegar una gran variedad de ángulos.

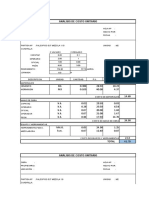

TABLA DE PLEGADO

La tabla de plegado es un instrumento básico para realizar cualquier operación de plegado.

A continuación explicaremos la información que nos puede suministrar y la relación entre

diversos parámetros que aparecen y que influyen en el plegado. La tabla de plegado nos muestra

la fuerza de plegado necesaria por metro para un plegado al aire. Los valores que podemos

obtener son: q Espesor (T) de la chapa expresada en mm en la columna de la izquierda. q

Anchura de la V de la matriz en la primera fila expresada en mm. Se muestran las V estándar que

se suelen comercializar. q Ala mínima de plegado (b) que se puede plegar. Medida exterior

expresada en mm. Para realizar un plegado con precisión y seguridad es necesario que durante

todo el proceso de plegado la chapa se encuentre siempre apoyada en los extremos de V de la

PROCESOS DE MANUFACTURA II: Proceso de Doblado Y Embutido Página 13

UNIVERSIDAD NACIONAL DE TRUJILLO

FACULTAD DE INGENIERÍA

ESCUELA ACADÉMICO PROFESIONAL DE INGENIERÍA MECÁNICA

matriz. En caso contrario la chapa se puede deslizar hacia el interior de la matriz y por tanto la

línea de plegado puede cambiar y ser peligroso.

Radio interno (Ri) de plegado de la chapa que se obtendrá. Como hemos mencionado

anteriormente el radio de plegado es aproximadamente una sexta parte de la anchura de la V.

Fuerza de plegado por metro necesaria para plegar acero de 45-50 Kg/mm2. Para determinar

la fuerza necesaria primero se ha de determinar la V necesaria para el espesor T de la chapa que

queremos plegar. Seguir en horizontal la línea del espesor de chapa hasta que se encuentre con

la columna correspondiente a la V seleccionada. Por ejemplo, si escogemos una V=12 para plegar

chapa de 2 mm de espesor encontraremos que la fuerza necesaria es 22 Toneladas por metro.

Si el espesor T es 6 y la V=50 la fuerza necesaria será de 48 Toneladas por metro.

13.- OTRAS OPERACIONES DE DOBLADO Y OPERACIONES RELACIONADAS CON EL

FORMADO

Formado de bridas: Es una operación en la cual el filo de la lámina de metal se doble en un

ángulo de 90º para formar un borde. Se usa frecuentemente para reforzar o dar rigidez a la pieza

de lámina metálica. El borde se puede formar en un doblez sobre un eje recto, como se ilustra

en la figura a), o puede involucrar algunos estiramientos o contracciones del metal, como en los

incisos b) y c).

El doblez: Involucra el doblado del borde de la lámina sobre sí misma en más de un paso de

doblado. Esto se hace frecuentemente para eliminar el borde agudo de la pieza, a fin de

incrementar la rigidez y mejorar su apariencia. El engargolado o empate es una operación

relacionada en la cual se ensamblan dos bordes de láminas metálicas. El doblez y el engargolado

se ilustran en la figura a) y b).

En el rebordeado, también llamado formado de molduras, los bordes de la pieza se producen

en forma de rizo o rollo, como se muestra en la figura c). Tanto esta operación como el doblez

PROCESOS DE MANUFACTURA II: Proceso de Doblado Y Embutido Página 14

UNIVERSIDAD NACIONAL DE TRUJILLO

FACULTAD DE INGENIERÍA

ESCUELA ACADÉMICO PROFESIONAL DE INGENIERÍA MECÁNICA

se hacen con fines de seguridad, resistencia y estética. Algunos ejemplos de productos en los

cuales se usa el rebordeado incluyen bisagras, ollas, sartenes y cajas para relojes de bolsillo.

Estos ejemplos demuestran que el rebordeado se puede ejecutar sobre ejes rectos o curvos.

14.- OPERACIONES MISCELÁNEAS DE DOBLADO

En la figura se muestran algunas otras operaciones de doblado para ilustrar varias formas en las

que se puede doblar una lámina. La mayoría de estas operaciones se realiza en troqueles

relativamente simples y similares a los troqueles en V.

a) Doblado en canal, b) Doblado en “U”, c) Doblado al aire, d) Doblado escalonado, e) Corrugado

y f) Formado de tubo. F = fuerza aplicada.

PROCESOS DE MANUFACTURA II: Proceso de Doblado Y Embutido Página 15

UNIVERSIDAD NACIONAL DE TRUJILLO

FACULTAD DE INGENIERÍA

ESCUELA ACADÉMICO PROFESIONAL DE INGENIERÍA MECÁNICA

PROCESO DE EMBUTIDO

1.- DEFINICIÓN DE EMBUTIDO

El embutido es una operación de formado de láminas metálicas que se usa para hacer piezas de

forma de copa y otras formas huecas más complejas. Se realiza colocando una lámina de metal

sobre la cavidad de un troquel y empujando el metal hacia la cavidad de éste con un punzón,

como se muestra en la figura. La forma debe aplanarse contra el dado por un sujetador de

formas. Las piezas comunes que se hacen por embutido son latas de bebidas, casquillos de

municiones, lavabos, utensilios de cocina y partes para carrocería de automóviles.

En la FIGURA:

a) Embutido de una pieza acopada:

1. Inicio de la operación antes de que el punzón toque el trabajo.

2. Cerca del fin de la carrera.

b) piezas de trabajo correspondientes:

1. Forma inicial.

2. Pieza embutida.

Los símbolos indican:

𝑐 = espacio.

𝐷𝑏 = diámetro de la forma inicial.

𝐷𝑝 = diámetro del punzón.

𝑅𝑑 = radio de la esquina del troquel.

𝑅𝑝 = radio de la esquina del punzón.

𝐹 = fuerza de embutido.

𝐹ℎ = fuerza de sujeción.

PROCESOS DE MANUFACTURA II: Proceso de Doblado Y Embutido Página 16

UNIVERSIDAD NACIONAL DE TRUJILLO

FACULTAD DE INGENIERÍA

ESCUELA ACADÉMICO PROFESIONAL DE INGENIERÍA MECÁNICA

2.- MECÁNICA DEL EMBUTIDO

El embutido de piezas acopladas es la operación básica del embutido, con las dimensiones y los

parámetros que se muestran en la figura anterior. Se embute un disco de diámetro 𝐷𝑏 dentro

de un troquel por medio de un punzón de diámetro 𝐷𝑝 . El punzón y el troquel deben tener un

radio en las esquinas determinado por 𝑅𝑝 y 𝑅𝑑 . Si el punzón y el troquel tienen esquinas agudas

(𝑅𝑝 𝑦 𝑅𝑑 = 0), se realizará una operación de perforado de un agujero en lugar de una operación

de embutido. Los lados del punzón y del troquel están separados por un espacio 𝑐. Éste es

aproximadamente 10% mayor que el espesor del material en embutido:

𝐶 = 1.1 𝑡

El punzón aplica una fuerza hacia abajo 𝐹 para realizar la deformación del metal, y el sujetador

de piezas o de formas aplica una fuerza de sujeción hacia abajo 𝐹ℎ , como se muestra en el

diagrama.

Conforme el punzón se recorre hacia abajo, hasta su posición final, la pieza de trabajo

experimenta una serie compleja de esfuerzos y deformaciones al tomar gradualmente la forma

definida por el punzón y la cavidad del troquel. Las etapas en el proceso de deformación se

ilustran en la siguiente figura:

Cuando el punzón empieza a empujar el trabajo, sujeta al metal a una operación de doblado. La

lámina es doblada simplemente sobre la esquina del punzón y la esquina del troquel, como se

muestra en la figura (2). El perímetro exterior de la forma se mueve hacia el centro en esta

primera etapa pero sólo ligeramente.

A medida que el punzón avanza, ocurre una acción de enderezado del metal que fue

previamente doblado sobre el radio del troquel, figura (3). El metal en el fondo de la copa, así

como a lo largo del radio del punzón, se ha movido hacia abajo junto con el punzón, pero el

metal que se había doblado sobre el radio del troquel debe enderezarse para que pueda jalarse

dentro del espacio y formar la pared del cilindro. En este punto se necesita más metal para

remplazar al que ahora forma la pared del cilindro. Este nuevo metal viene del borde exterior

de la forma original. El metal en la porción exterior de la forma se jala o embute hacia la apertura

PROCESOS DE MANUFACTURA II: Proceso de Doblado Y Embutido Página 17

UNIVERSIDAD NACIONAL DE TRUJILLO

FACULTAD DE INGENIERÍA

ESCUELA ACADÉMICO PROFESIONAL DE INGENIERÍA MECÁNICA

del troquel para sustituir al metal previamente doblado y enderezado que ahora forma la pared

del cilindro. De este tipo de flujo de metal a través de un espacio restringido es de donde toma

su nombre el proceso de embutido.

Durante esta etapa del proceso, la fricción y la compresión juegan papeles importantes en la

brida de la pieza. Para que el material de la brida se mueva hacia la apertura del troquel, debe

superar la fricción entre la lámina de metal y las superficies del sujetador y del troquel.

Inicialmente se involucra la fricción estática hasta que el metal empieza a moverse; cuando

empieza el flujo de metal, la fricción dinámica gobierna el proceso. La magnitud de la fuerza de

sujeción aplicada por el sujetador, así como las condiciones de fricción de las dos interfaces, son

factores que determinan el éxito de este aspecto de la operación de embutido. Generalmente

se usan lubricantes o compuestos para reducir las fuerzas de fricción durante el embutido.

Además de la fricción, ocurre también la compresión en las pestañas exteriores de la forma. A

medida que el metal de esta porción de la forma se estira hacia el centro, el perímetro exterior

se hace menor. Debido a que el volumen del metal permanece constante, el metal se comprime

y se hace más grueso al reducirse el perímetro. Esto ocasiona frecuentemente el arrugado de la

brida remanente de la pieza o forma, especialmente cuando la lámina es delgada o cuando la

fuerza del sujetador es demasiado baja. Esta condición no puede corregirse una vez que ha

ocurrido. Los efectos de la fricción y de la compresión se ilustran en la figura (4).

La fuerza de sujeción aplicada sobre la forma se ve ahora como un factor crítico en el embutido

profundo. Si ésta es muy pequeña, ocurre el arrugamiento; si es muy grande, evita que el metal

fluya adecuadamente hacia la cavidad del troquel, ocasionando estiramiento y posible

desgarramiento de la lámina de metal. La determinación de la fuerza adecuada de sujeción

implica un delicado balance entre estos factores opuestos.

El movimiento progresivo del punzón hacia abajo ocasiona la continuación del flujo de metal,

causado por el estirado y la compresión que se han descrito previamente. Ocurre además cierto

adelgazamiento de las paredes del cilindro, como en la figura (5). A la fuerza que aplica el

punzón se opone la del metal, en forma de deformación y fricción durante la operación. Una

parte de la deformación involucra estiramiento y adelgazamiento del metal al ser jalado sobre

el borde de la abertura del troquel.

En una operación exitosa de embutido puede ocurrir hasta 25% de adelgazamiento, la mayor

parte cerca de la base de la copa.

3.- ANÁLISIS DE INGENIERÍA DEL EMBUTIDO

Es importante valorar las limitaciones sobre la magnitud que puede alcanzar el embutido. A

menudo algunas medidas simples que pueden calcularse fácilmente para una determinada

operación sirven como guía. Además, la fuerza de embutido y la fuerza de sujeción son variables

importantes del proceso. Por último, debe determinarse el tamaño de la forma inicial.

Medidas de embutido: Una medida de la severidad de una operación de embutido profundo es

la relación de embutido 𝐷𝑅. Ésta se define más fácilmente para una forma cilíndrica como la

relación entre el diámetro de la forma inicial 𝐷𝑏 y el diámetro del punzón 𝐷𝑝 . En forma de

ecuación,

𝐷𝑏

𝐷𝑅 =

𝐷𝑝

PROCESOS DE MANUFACTURA II: Proceso de Doblado Y Embutido Página 18

UNIVERSIDAD NACIONAL DE TRUJILLO

FACULTAD DE INGENIERÍA

ESCUELA ACADÉMICO PROFESIONAL DE INGENIERÍA MECÁNICA

La relación de embutido proporciona un indicativo, aunque crudo, de la severidad de una

determinada operación de embutido. A mayor relación, mayor severidad de la operación. Un

límite superior aproximado de la relación de embutido es un valor de 2.0. El valor limitante real

para una operación depende del radio de las esquinas en el punzón y el troquel (𝑅𝑝 𝑦 𝑅𝑏 ), de las

condiciones de fricción, de la profundidad de embutido y de las características de la lámina de

metal (por ejemplo, ductilidad y grado de direccionalidad de las propiedades de resistencia en

el metal).

Otra forma de caracterizar una operación dada de embutido es por la reducción 𝑟, donde:

𝐷𝑏 − 𝐷𝑝

𝑟=

𝐷𝑏

Está vinculada muy estrechamente con la relación de embutido. Consistente con el límite previo

de DR (DR ≤ 2.0), el valor de la reducción r debe ser menor que 0.50.

Una tercera medida en el embutido profundo es la relación de espesor al diámetro 𝑡/𝐷𝑏

(espesor de la forma inicial t dividido entre el diámetro de la forma 𝐷𝑏 ), cuyo valor en porcentaje

es recomendable que sea mayor que 1%. Conforme decrece 𝑡/𝐷𝑏 , aumenta la tendencia al

arrugamiento.

En los casos en que el diseño de la pieza embutida exceda los límites de la relación de embutido,

la reducción y la relación 𝑡/𝐷𝑏 , la forma debe ser embutida en dos o más pasos, algunas veces

con recocido entre ellos.

Fuerzas: La fuerza de embutido requerida para realizar una operación dada se puede estimar

aproximadamente mediante la fórmula:

𝐷𝑏

F = π 𝐷𝑝 𝑡 (𝑇𝑆) ( − 0.7)

𝐷𝑝

Donde:

F = fuerza de embutido, en N.

t = espesor original de la forma, en mm.

TS = resistencia a la tensión, en MPa.

D𝑏 y 𝐷𝑝 = son los diámetros de la forma inicial y del punzón respectivamente, en mm.

La constante 0.7 es factor de corrección para la fricción.

Esta ecuación estima la fuerza máxima en la operación. La fuerza de embutido varía a través del

movimiento hacia abajo del punzón, alcanzando usualmente su valor máximo a una tercera

parte de la longitud de la carrera.

La fuerza de sujeción es un factor importante en la operación de embutido. Como una primera

aproximación, la presión de sujeción se puede fijar en un valor de 0.015 de la resistencia a la

fluencia de la lámina de metal. Este valor se multiplica por la porción del área de la forma inicial

que será sostenida por el sujetador. En forma de ecuación:

2

𝐹ℎ = 0.015 {𝐷𝑏2 − (𝐷𝑝 + 2.2 𝑡 + 2𝑅𝑑 ) }

F = fuerza de embutido, en N.

Y = resistencia a la fluencia de la lámina de metal, en MPa.

t = espesor inicial del material, en mm.

PROCESOS DE MANUFACTURA II: Proceso de Doblado Y Embutido Página 19

UNIVERSIDAD NACIONAL DE TRUJILLO

FACULTAD DE INGENIERÍA

ESCUELA ACADÉMICO PROFESIONAL DE INGENIERÍA MECÁNICA

R 𝑑 = radio de la esquina del troquel, en mm.

Los demás términos se definieron antes.

La fuerza de sujeción es de manera usual una tercera parte, aproximadamente, de la fuerza o

embutido.

Determinación del tamaño de la forma: Para lograr una dimensión satisfactoria de una pieza

embutida cilíndrica, se necesita el diámetro correcto de la forma inicial. Ésta debe ser lo

suficientemente grande para suministrar el metal necesario que complete la pieza. Si hay

demasiado material, habrá desperdicio innecesario. Para formas no cilíndricas, existe el mismo

problema para estimar el tamaño de la forma inicial, sólo que ésta no será redonda.

A continuación se describe un método razonable para estimar el diámetro de la forma inicial en

una operación de embutido profundo en la que se produce una pieza redonda (por ejemplo,

vasos cilíndricos y formas más complejas grandes con simetría axial). Como el volumen del

producto final es el mismo que el de la pieza metálica inicial, el diámetro de la forma inicial

puede calcularse si se establece que el volumen inicial de la forma es igual al volumen final del

producto, y se despeja el diámetro 𝐷𝑏 . Para facilitar los cálculos, generalmente se supone que

el adelgazamiento de las paredes es nulo.

4.- OTRAS OPERACIONES DE EMBUTIDO

El estudio se ha enfocado en una operación convencional de embutido acopado que produce

una forma cilíndrica simple en un solo paso y usa un sujetador para facilitar el proceso. Se

analizan algunas variantes de esta operación básica.

Reembutido: Si el cambio de forma que requiere el diseño de la pieza es demasiado se-vero (la

relación de embutido es demasiado alta), el formado completo de la pieza puede requerir más

de un paso de embutido. Al segundo paso de embutido y a cualquier otro posterior, si se

necesita, se le llama reembutido. En la figura se ilustra una operación de reembutido.

En la FIGURA:

Reembutido de una copa:

1. Inicio del reembutido.

2. Final de la carrera.

Los símbolos indican:

𝑣 = velocidad del punzón.

PROCESOS DE MANUFACTURA II: Proceso de Doblado Y Embutido Página 20

UNIVERSIDAD NACIONAL DE TRUJILLO

FACULTAD DE INGENIERÍA

ESCUELA ACADÉMICO PROFESIONAL DE INGENIERÍA MECÁNICA

𝐹 = fuerza aplicada por el punzón.

𝐹ℎ = fuerza del sujetador de formas.

Cuando el diseño de la pieza requiere una relación de embutido demasiado grande que impida

formar la pieza en un solo paso, se puede ejecutar la siguiente sugerencia general para la

reducción, que se puede hacer en cada operación de embutido [8]: para el primer embutido, la

reducción máxima de la forma inicial debe ser de 40 a 45%; para el segundo embutido (primer

reembutido), la reducción máxima debe ser 30%; para el tercer embutido (segundo

reembutido), la reducción máxima debe ser 16%.

Una operación relacionada es el embutido inverso, en el cual se coloca una pieza embutida hacia

abajo en el troquel y una segunda operación de embutido produce una configuración como la

que se muestra en la siguiente figura.

En la FIGURA:

Embutido inverso:

1. Inicio.

2. Terminación.

Los símbolos indican:

𝑣 = velocidad del punzón.

𝐹 = fuerza aplicada por el punzón.

𝐹ℎ = fuerza del sujetador de formas.

Aunque puede parecer que el embutido inverso podría producir una deformación más severa

que el reembutido, en realidad es más fácil en el metal. La razón es que en el embutido inverso

la lámina de metal se dobla en la misma dirección en las esquinas exteriores e interiores del

troquel, mientras que en el reembutido el metal se dobla en direcciones opuestas en las dos

esquinas. Debido a esta diferencia, el metal experimenta menos endurecimiento por

deformación en el embutido inverso y, por lo tanto, la fuerza del embutido es menor.

Embutido de formas no cilíndricas: Muchos productos requieren el embutido de formas no

cilíndricas. La variedad de formas embutidas incluyen formas cuadradas, cajas rectangulares

(lavabos), copas escalonadas, conos, copas con bases esféricas más que planas y formas curvas

irregulares (como ocurre en los paneles de las carrocerías de automóviles). Cada una de estas

formas representa un problema técnico único en embutido.

PROCESOS DE MANUFACTURA II: Proceso de Doblado Y Embutido Página 21

UNIVERSIDAD NACIONAL DE TRUJILLO

FACULTAD DE INGENIERÍA

ESCUELA ACADÉMICO PROFESIONAL DE INGENIERÍA MECÁNICA

Embutido sin sujetador: Una de las funciones principales del sujetador consiste en prevenir el

arrugado de la brida mientras se embute la pieza. La tendencia al arrugamiento se reduce al

aumentar la relación entre el espesor y el diámetro de la forma inicial. Si la relación t/Db es lo

suficientemente grande, se puede alcanzar el embutido sin necesidad de un sujetador, como se

muestra en la figura.

En la FIGURA:

Embutidos sin sujetador:

1. Inicio del proceso.

2. Fin de la carrera.

Los símbolos indican:

𝑣 𝑦 𝐹 = indican movimiento y fuerza aplicada, respectivamente.

Puede estimarse la condición limitante para el embutido sin sujetador mediante la siguiente

expresión:

𝐷𝑏 − 𝐷𝑝 < 𝑆𝑡

El troquel de embutido debe tener forma de embudo o cono para permitir que el material a

embutir se ajuste a la cavidad del troquel. La ventaja del embutido sin un sujetador, cuando éste

es posible, es un costo más bajo de las herramientas y el uso de una prensa más simple, porque

se evita la necesidad de un control separado de los movimientos del sujetador y del punzón.

5.- DEFECTOS DEL EMBUTIDO

El embutido de lámina metálica es una operación más compleja que el corte o el doblado; por

tanto, hay más cosas que pueden fallar. Pueden presentarse numerosos defectos en un

producto embutido; anteriormente se citaron algunos de ellos. La siguiente es una lista de los

defectos que se muestran en la figura:

PROCESOS DE MANUFACTURA II: Proceso de Doblado Y Embutido Página 22

UNIVERSIDAD NACIONAL DE TRUJILLO

FACULTAD DE INGENIERÍA

ESCUELA ACADÉMICO PROFESIONAL DE INGENIERÍA MECÁNICA

En la FIGURA:

Defectos comunes en las piezas embutidas:

a) El arrugamiento puede ocurrir en la pestaña.

b) En la pared.

c) Desgarramiento.

d) Orejeado.

e) Rayados superficiales.

a) Arrugamiento: En la brida o pestaña. El arrugamiento en una pieza embutida consiste en una

serie de pliegues que se forman radialmente en la brida no embutida de la pieza de trabajo,

debido al pandeo por compresión.

b) Arrugamiento en la pared: Si la brida arrugada se embute en el cilindro, estos pliegues

aparecen en la pared vertical del cilindro.

c) Desgarramiento: Este defecto consiste en una grieta que se abre en la pared vertical,

usualmente cerca de la base de la copa embutida, debido a altos esfuerzos a la tensión que

causan adelgazamiento y rotura del metal en esta región. Este tipo de falla puede también

ocurrir cuando el metal se estira sobre una esquina afilada del troquel.

d) Orejeado: Ésta es la formación de irregularidades (llamadas orejas) en el borde superior de la

pieza embutida, causada por anisotropía en la lámina de metal. Si el material es perfectamente

isotrópico no se forman las orejas.

e) Rayados superficiales: Pueden ocurrir ralladuras en la superficie de la pieza embutida si el

punzón y el troquel no son lisos o si la lubricación es insuficiente.

PROCESOS DE MANUFACTURA II: Proceso de Doblado Y Embutido Página 23

UNIVERSIDAD NACIONAL DE TRUJILLO

FACULTAD DE INGENIERÍA

ESCUELA ACADÉMICO PROFESIONAL DE INGENIERÍA MECÁNICA

BIBLIOGRAFÍA

LIBRO:

Kalpakjian-5-manufactura-Ingenieria-y-Tecnologia.

Estampado en frio de la chapa: estampas-matrices-punzones-prensas y máquinas-

Mario-Rossi.

Fundamentos de Manufactura Moderna-Groove 3° edición.

LINKS:

http://www.interempresas.net/Deformacion-y-chapa/Articulos/8647-Evolucion-de-

los-procesos-de-corte-y-deformacion-de-chapa.html

https://es.scribd.com/document/123862718/doblar-pdf

https://www.thefabricator.com/spanish/aspectos-generales-del-doblado-los-

fundamentos-del-doblado-pesado

https://prezi.com/hqnr-xyecghr/procesos-de-doblado-embutido-troquelado-y-

extrusion/

https://es.scribd.com/doc/259923687/Proceso-de-Embutido

http://sisbib.unmsm.edu.pe/bibvirtualdata/publicaciones/indata/Vol2_n1/pdf/proc

eso.pdf

PROCESOS DE MANUFACTURA II: Proceso de Doblado Y Embutido Página 24

Vous aimerez peut-être aussi

- CuestionarioDocument5 pagesCuestionarioPedro Puyol80% (5)

- Proceso de Estirado y TrefiladoDocument41 pagesProceso de Estirado y TrefiladoRoberto Molina Roldán100% (2)

- Preguntas Pag 292Document3 pagesPreguntas Pag 292Toro Loko100% (2)

- Los Tres Tipos Básicos de Operaciones Con Laminas MetálicasDocument1 pageLos Tres Tipos Básicos de Operaciones Con Laminas Metálicaspui9567% (3)

- PCDM P4 VGJJ 8115Document16 pagesPCDM P4 VGJJ 8115Jesus Ska VergaraPas encore d'évaluation

- Fundicion Al Vacio CompletoDocument15 pagesFundicion Al Vacio CompletoStyven Cardenas100% (1)

- Proceso de Doblado de LáminaDocument6 pagesProceso de Doblado de LáminaCamiloPas encore d'évaluation

- Tema 3. FormabilidadDocument38 pagesTema 3. FormabilidadArien Nacilë Manzano100% (1)

- Extrusión ManufacturaDocument35 pagesExtrusión ManufacturaNardaMartínez100% (2)

- Soldadura en el montaje de tuberías. FMEC0108D'EverandSoldadura en el montaje de tuberías. FMEC0108Pas encore d'évaluation

- Barras y Tubos CircularesDocument64 pagesBarras y Tubos CircularesRoberto Molina Roldán0% (4)

- Informe AscensorDocument83 pagesInforme AscensorRoberto Molina Roldán100% (2)

- Introduccion de ForjaDocument13 pagesIntroduccion de ForjaLourdes Q. Arizaca0% (1)

- Ejercicios de Embutido Profundo de LáminasDocument1 pageEjercicios de Embutido Profundo de LáminasDiego Allendes67% (3)

- Cuestionario 11Document4 pagesCuestionario 11Paola Olmos PolPas encore d'évaluation

- Modelos y CorazonesDocument4 pagesModelos y CorazonesLuzAnguianoPas encore d'évaluation

- Operaciones Con Laminas Metalicas No Realizadas Con PrensaDocument6 pagesOperaciones Con Laminas Metalicas No Realizadas Con Prensayoshyro89Pas encore d'évaluation

- Forja (Resuelto)Document4 pagesForja (Resuelto)ruzzel10Pas encore d'évaluation

- Ejercicios PDFDocument45 pagesEjercicios PDFAndres Tipan100% (1)

- Problemas Propuestos de Troquelado de La Chapa-Semestre B-2011Document12 pagesProblemas Propuestos de Troquelado de La Chapa-Semestre B-2011Ruben Añez50% (2)

- Cuestionario TrefiladoDocument4 pagesCuestionario TrefiladoMireya Luctuala100% (1)

- Recubrimientos MetálicosDocument1 pageRecubrimientos MetálicosAndreaCastilloPas encore d'évaluation

- Solutions Serope KalpakjianDocument24 pagesSolutions Serope KalpakjianMarianaChiwoPas encore d'évaluation

- UNIDAD 2 Proceso Fundición de Metales PDFDocument24 pagesUNIDAD 2 Proceso Fundición de Metales PDFJuan DE Jesus ReyesPas encore d'évaluation

- Cuestionario ManufacturaDocument4 pagesCuestionario ManufacturaAndrea De Castilla ReyesPas encore d'évaluation

- Cuestionario 3 2020 e Tecnologia de Los MetalesDocument14 pagesCuestionario 3 2020 e Tecnologia de Los MetalesBryan Antonio Tandazo YaguanaPas encore d'évaluation

- Cuestionario 16 - Grupo 2.8Document74 pagesCuestionario 16 - Grupo 2.8Nelson Santiago Villarroel Aquino.Pas encore d'évaluation

- Hoja de Procesos Chapa MetálicaDocument3 pagesHoja de Procesos Chapa MetálicaAlex AndrangoPas encore d'évaluation

- Operaciones de FormadoDocument4 pagesOperaciones de Formadoc1nth1Pas encore d'évaluation

- REEMBUTIDODocument14 pagesREEMBUTIDOjesusPas encore d'évaluation

- Introduccion Al Troquelado y Sus DerivadosDocument14 pagesIntroduccion Al Troquelado y Sus DerivadosEduardo Aleman Reyna100% (2)

- Mecanizado QuimicoDocument13 pagesMecanizado Quimicoelianny jimenezPas encore d'évaluation

- Procesos de Deformación Volumétrica en El Trabajo de MetalesDocument6 pagesProcesos de Deformación Volumétrica en El Trabajo de Metalesfranck100% (3)

- Evidencia CAPITULO 24 Michael CruzDocument5 pagesEvidencia CAPITULO 24 Michael CruzMichael David CruzPas encore d'évaluation

- Cementado, Templado y Revenido AISI 1018Document31 pagesCementado, Templado y Revenido AISI 1018Ronaldo100% (1)

- Tipos de Moldes de ArenaDocument2 pagesTipos de Moldes de ArenadancelufePas encore d'évaluation

- Ejercicios de Conformado de MetalesDocument3 pagesEjercicios de Conformado de MetalesJasmin De La Torre Cabrera100% (2)

- CUESTIONARIO Procesos de Deformación Plástica en MetalesDocument2 pagesCUESTIONARIO Procesos de Deformación Plástica en MetalesJohn Alexander50% (8)

- Proceso de Doblado (Completo Final)Document7 pagesProceso de Doblado (Completo Final)Capavi CapabaPas encore d'évaluation

- Los Factores Que Afectan La Soldabilidad de Metales Que Es La Capacidad de Deformación de Un Metal Requerido para Llegar A La Configuración Requerida Sin Llegar A La FallaDocument3 pagesLos Factores Que Afectan La Soldabilidad de Metales Que Es La Capacidad de Deformación de Un Metal Requerido para Llegar A La Configuración Requerida Sin Llegar A La Fallagracielaqr100% (1)

- Trefilado ResumenDocument11 pagesTrefilado ResumenLeidaColmenaresBeltrán100% (1)

- DobladoDocument9 pagesDobladoJC HernándezPas encore d'évaluation

- Modelos Removibles y DesechablesDocument6 pagesModelos Removibles y Desechableshugo0% (1)

- 4 - Torsión PDFDocument51 pages4 - Torsión PDFMoises Benitez Alvarez100% (1)

- Capìtulo 9 Schey Procesos de Deformaciòn VolumètricaDocument55 pagesCapìtulo 9 Schey Procesos de Deformaciòn VolumètricaMiguel Angel López Navarrete100% (1)

- 10 Tema Nº10 FundicionDocument16 pages10 Tema Nº10 FundicionFranz100% (1)

- 3 Manufactura Ingenieria y Tecnologia Serope Kalpakjian Cuestionario 2Document143 pages3 Manufactura Ingenieria y Tecnologia Serope Kalpakjian Cuestionario 2Víctor ManuelPas encore d'évaluation

- Embutición No CilíndricaDocument2 pagesEmbutición No CilíndricaNORIMAR24Pas encore d'évaluation

- Solucionario Manufactura Moderna Groover CAP 33Document9 pagesSolucionario Manufactura Moderna Groover CAP 33Frank AlonsoPas encore d'évaluation

- Principales Operaciones de MaquinadoDocument10 pagesPrincipales Operaciones de MaquinadoNAPOLE�N MARCIAL RAMOSPas encore d'évaluation

- MAZAROTASDocument2 pagesMAZAROTASJimenez Fercho100% (1)

- (Pia) Procesos de ManufacturaDocument14 pages(Pia) Procesos de Manufacturarogelio perezPas encore d'évaluation

- Forja y FundicionDocument6 pagesForja y FundicionUziel LunaPas encore d'évaluation

- Procesos de Manufactura I Universidad Del AtlanticoDocument4 pagesProcesos de Manufactura I Universidad Del AtlanticoDANIEL ALFONSO SAMPER BRITOPas encore d'évaluation

- Lam in Ad or ADocument31 pagesLam in Ad or AJCVB123453Pas encore d'évaluation

- 3 Er Unidad ForjaDocument30 pages3 Er Unidad ForjaMaria De Jesus VazquezPas encore d'évaluation

- Tabajo de Chapas LaminasDocument28 pagesTabajo de Chapas LaminasRONALD ROAPas encore d'évaluation

- 2.2 Forjado MecánicoDocument6 pages2.2 Forjado MecánicoRuben CamachoPas encore d'évaluation

- F o R J ADocument5 pagesF o R J AJose Luis Zayas RojasPas encore d'évaluation

- Doblado de CañosDocument46 pagesDoblado de CañosJorge Silva100% (3)

- Oficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoD'EverandOficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoÉvaluation : 5 sur 5 étoiles5/5 (1)

- Control de Calidad 1Document60 pagesControl de Calidad 1Roberto Molina RoldánPas encore d'évaluation

- Control de CalidadDocument60 pagesControl de CalidadRoberto Molina RoldánPas encore d'évaluation

- Informe Proyecto de Ingenieria AutomotrizDocument53 pagesInforme Proyecto de Ingenieria AutomotrizRoberto Molina RoldánPas encore d'évaluation

- Info de MaquinasDocument5 pagesInfo de MaquinasRoberto Molina RoldánPas encore d'évaluation

- Control de Calidad 1Document60 pagesControl de Calidad 1Roberto Molina RoldánPas encore d'évaluation

- Maquinado y Corte Por Rayo Laser (LBM)Document92 pagesMaquinado y Corte Por Rayo Laser (LBM)Roberto Molina RoldánPas encore d'évaluation

- Info Motor MonofásicoDocument15 pagesInfo Motor MonofásicoRoberto Molina RoldánPas encore d'évaluation

- Francis KaplanDocument19 pagesFrancis KaplanRoberto Molina RoldánPas encore d'évaluation

- Proceso de Laminacion - FinalDocument69 pagesProceso de Laminacion - FinalRoberto Molina RoldánPas encore d'évaluation

- Informe Camion FrigorificoDocument40 pagesInforme Camion FrigorificoRoberto Molina RoldánPas encore d'évaluation

- MontacargasDocument25 pagesMontacargasRoberto Molina RoldánPas encore d'évaluation

- Informe Tunel de VientoDocument22 pagesInforme Tunel de VientoRoberto Molina RoldánPas encore d'évaluation

- INFORME PlasticidadDocument23 pagesINFORME PlasticidadRoberto Molina RoldánPas encore d'évaluation

- Expo de CargasDocument35 pagesExpo de CargasRoberto Molina RoldánPas encore d'évaluation

- Silabo Por CompetenciaDocument13 pagesSilabo Por CompetenciaRoberto Molina RoldánPas encore d'évaluation

- Mecanica de BancoDocument12 pagesMecanica de BancoRoberto Molina RoldánPas encore d'évaluation

- Diapositivas CargasDocument52 pagesDiapositivas CargasRoberto Molina RoldánPas encore d'évaluation

- Monta Car GasDocument24 pagesMonta Car GasRoberto Molina RoldánPas encore d'évaluation

- Unidad III - EngranesDocument11 pagesUnidad III - EngranesRoberto Molina RoldánPas encore d'évaluation

- TALADRADODocument14 pagesTALADRADORoberto Molina RoldánPas encore d'évaluation

- Taller MecanicoDocument6 pagesTaller MecanicoRoberto Molina RoldánPas encore d'évaluation

- Trabajo de FluidosDocument44 pagesTrabajo de FluidosRoberto Molina RoldánPas encore d'évaluation

- Maquinas ElectricasDocument17 pagesMaquinas ElectricasRoberto Molina RoldánPas encore d'évaluation

- Trabajo Turbina de VaporDocument6 pagesTrabajo Turbina de VaporRoberto Molina RoldánPas encore d'évaluation

- Curvas de Rendimiento de Un Motor AsincronoDocument5 pagesCurvas de Rendimiento de Un Motor AsincronoRoberto Molina RoldánPas encore d'évaluation

- Maquinas ElectricasDocument17 pagesMaquinas ElectricasRoberto Molina RoldánPas encore d'évaluation

- Cemento FondagDocument6 pagesCemento FondagAldo DPas encore d'évaluation

- Sem 3 Reacciones en VigasDocument11 pagesSem 3 Reacciones en Vigasgyac84Pas encore d'évaluation

- Perfiles MetalicosDocument34 pagesPerfiles MetalicosAlex VillarrealPas encore d'évaluation

- Construcción Tradicional Con Steel Deck 2Document19 pagesConstrucción Tradicional Con Steel Deck 2angela ramirezPas encore d'évaluation

- Calculo Del Sistema de LlenadoDocument11 pagesCalculo Del Sistema de Llenadonaomi lahuana huamanPas encore d'évaluation

- BFT - Consorcio PucaraDocument1 pageBFT - Consorcio PucaraLeozuni ZuniPas encore d'évaluation

- CUESTIONARIOlab OPUDocument7 pagesCUESTIONARIOlab OPUCarmen HernandezPas encore d'évaluation

- FelipeHernandez TesisDocument155 pagesFelipeHernandez TesisCarlos Adrian EscobarPas encore d'évaluation

- FLAME RETARDANT No 141Document6 pagesFLAME RETARDANT No 141RAUL HERNANDEZPas encore d'évaluation

- Norma Técnica Ecuatoriana Nte Inen 927:2013Document17 pagesNorma Técnica Ecuatoriana Nte Inen 927:2013Daniel ReyesPas encore d'évaluation

- Proceso de Manufactura Trabajo de Investigacion 1Document16 pagesProceso de Manufactura Trabajo de Investigacion 1miguelPas encore d'évaluation

- Ficha Seguridad Rando HD 68Document10 pagesFicha Seguridad Rando HD 68mariajesus_dfPas encore d'évaluation

- Registro de Calificación de Desempeño de Soldador, Operador de Soldadura o Apuntalador (WPQR) Según AWS D1.1/D1.1M Edición 2015Document2 pagesRegistro de Calificación de Desempeño de Soldador, Operador de Soldadura o Apuntalador (WPQR) Según AWS D1.1/D1.1M Edición 2015antony bolivarPas encore d'évaluation

- 6 Señalizacion y SeguridadDocument27 pages6 Señalizacion y Seguridadmaricarmen pavonPas encore d'évaluation

- Solucion Del Examen en Linea 2 - Neciosup Lopez - AlejandroDocument35 pagesSolucion Del Examen en Linea 2 - Neciosup Lopez - AlejandroDavid emanuel Cruz neciosupPas encore d'évaluation

- Laboratorio 4 Molienda y Densidad de PulpaDocument15 pagesLaboratorio 4 Molienda y Densidad de PulpaDanny Santos ValenzuelaPas encore d'évaluation

- Promapaint® SC4 PDFDocument1 pagePromapaint® SC4 PDFjcp17Pas encore d'évaluation

- Lm-pi-pu-001-12-Experiencia Costarricense en Diseño, Aseg. y ConstrucciónDocument19 pagesLm-pi-pu-001-12-Experiencia Costarricense en Diseño, Aseg. y ConstrucciónAlbert SanPas encore d'évaluation

- Analisis Costo Beneficio RSDocument5 pagesAnalisis Costo Beneficio RSVictor LeccaPas encore d'évaluation

- Dispositivos Electronicos y FotonicosDocument55 pagesDispositivos Electronicos y FotonicosMocha1450% (2)

- Construcción Caldera Aceite Térmico PDFDocument172 pagesConstrucción Caldera Aceite Térmico PDFMarcos Peral100% (1)

- MSC-PR05-Rev2 PROCEDIMIENTO REPARACION DE FISURAS ANILLO RIGIDIZADORDocument4 pagesMSC-PR05-Rev2 PROCEDIMIENTO REPARACION DE FISURAS ANILLO RIGIDIZADORHugo BeltranPas encore d'évaluation

- Informe de Laboratorio N 6 Quimica Analitica-TitulacionDocument3 pagesInforme de Laboratorio N 6 Quimica Analitica-TitulacionBraShan Rober A O̲̲̅f̲̲̅̅ı̲̲̅̅c̲̲̅̅ı̲̲̅a̲̲̅̅l̲̲̅̅'̲̲̅̅F̲̲̅̅bPas encore d'évaluation

- Obtención Del Acido ClorhídricoDocument4 pagesObtención Del Acido ClorhídricoShirley HelenPas encore d'évaluation

- Normas NaceDocument10 pagesNormas NaceAlexander BohórquezPas encore d'évaluation

- Aceite NynasDocument2 pagesAceite NynasMALCON 360 SACPas encore d'évaluation

- HguygDocument2 pagesHguygCatalina DíazPas encore d'évaluation

- Presentación Del Curso 2019-2Document17 pagesPresentación Del Curso 2019-2EDWIN ALEXÁNDER GARCÍA CHAVARRÍAPas encore d'évaluation

- Taller 3. ESTUDIO DEL DECRETO 1477 DE 2014..Document8 pagesTaller 3. ESTUDIO DEL DECRETO 1477 DE 2014..Kelly Johana Pineda Dominguez0% (1)

- Ejercicios Tabla PeriodicaDocument2 pagesEjercicios Tabla Periodicahevelu299Pas encore d'évaluation