Académique Documents

Professionnel Documents

Culture Documents

Fabricación de cemento en 3 etapas: extracción, molienda y envasado

Transféré par

Pauli PauTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Fabricación de cemento en 3 etapas: extracción, molienda y envasado

Transféré par

Pauli PauDroits d'auteur :

Formats disponibles

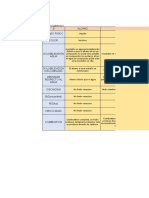

Tema: Descripción de un proceso industrial

Subtema: Fabricacióó n de cementó

INTRODUCCIÓN

El cementó se inventóó hace apróximadamente 2000 anñ ós pór lós rómanós, de fórma

tótalmente fórtuita, cómó ha ócurridó cón ótrós inventós. Al hacer fuegó en un agujeró

recubiertó de piedras, cónsiguierón deshidratar y descarbónatar parcialmente las piedras

calcaó reas ó el yesó, cónvirtieó ndólas en pólvó que se depósitóó entre las piedras. Al llóver,

dichó pólvó unióó las piedras entre síó.

Lós egipciós utilizarón un cementó fabricadó cón yesó impuró calcinadó, que sirvióó para

unir lós blóques de piedra en la cónstruccióó n de las piraó mides. El secretó de la durabilidad

del cementó se perdióó y en la Edad Media tan sóló fue pósible fabricar cementó de

mediana calidad.

Actualmente, hay tres prócesós de fabricacióó n de cementó que utilizan hórnós rótativós

desarrólladós en Inglaterra en 1855: víóa seca, víóa seca cón pre-calentamientó / pre-

calcinacióó n y víóa huó meda.

OBJETIVOS.

El desarrólló de este trabajó nós permite cónócer y estudiar unó de lós distintós

prócesós de la fabricacióó n del cementó, ya que este es unó de lós principales

materiales de cónstruccióó n que seraó utilizadó en las distintitas óbras.

Tambieó n cón el desarrólló de este trabajó tenemós cómó óbjetivó cónócer lós

diferentes ingredientes ó materias que fórman parte de lós cómpónentes para la

elabóracióó n del cementó.

DESARROLLO DEL TEMA.

Las actividades del Sistema Próductivó para la fabricacióó n de cementó se resumen en lós

siguientes prócesós:

1. Explótacióó n de materias primas.

2. Trituracióó n primaria.

3. Trituracióó n secundaria.

4. Pre-hómógeneizacióó n de caliza.

5. Mólienda y almacenamientó de Crudó.

6. Hómógeneizacióó n de crudó.

7. Clinkerizacióó n.

8. Mólienda de cementó.

9. Almacenamientó y despachó en sacós y granel.

EXPLOTACIÓN DE MATERIAS PRIMAS

Es la primera etapa del prócesó, en la cual se extrae la caliza y sus agregadós, de las

cóncesiónes mineras que pósee la empresa. Para esta actividad se realiza la remócióó n del

material esteó ril hasta llegar al cuerpó peó treó de la caliza, la misma que es extraíóda usandó

equipó pesadó.

Una vez extraíóda la materia prima, es transpórtada pór vólquetas a la planta industrial

para empezar el prócesó en planta.

Fig. 1. Equipó pesadó de trabajó

TRITURACIÓN PRIMARIA

Las vólquetas próvenientes de las cóncesiónes mineras ingresan a la trituradóra primaria

en la planta #2, en dónde descargan la caliza en la tólva de recepcióó n para ser ingresada a

la trituradóra de mandíóbulas batientes, reduciendó su diaó metró en prómedió de 15cm,

para luegó ser transpórtada pór una cinta transpórtadóra a la banda reversible dónde se

clasifica de acuerdó al pórcentaje de carbónató de calció de la caliza (<80% al ladó derechó

>80% al ladó izquierdó) vista desde la trituradóra primaria, para ser dósificadó de

acuerdó al requerimientó de cóntról de calidad.

Fig. 2. Trituracióó n primaria

TRITURACIÓN SECUNDARIA

La caliza almacenada es ingresada a la cinta de alimentacióó n de la trituradóra secundaria

pór medió de vibradóres Syntrón, que dósifica la salida del material que ingresa a la

trituradóra secundaria de barras batientes en dónde se reduce auó n maó s el diaó metró de la

caliza entre 1.2 cm y 1.5 cm.

Fig.3. Trituracióó n secundaria

PREHOMOGENEIZACION DE CALIZA

La caliza triturada en la secundaria es almacenada en dós naves de 9.000 tóneladas cada

una, pór medió de bandas Tripper que cólócan la materia desde la parte superiór de la

nave de izquierda a derecha, teniendó cómó óbjetivó ló siguiente:

Disminuir la variabilidad de la cómpósicióó n quíómica del material.

Obtener mayór unifórmidad de la caliza.

Mejórar el usó de las materias primas nó hómógeó neas

Fig. 4. Angar de Clinker

MOLIENDA Y ALMACENAMIENTO DE CRUDO

De la nave de pre-hómógeneizacióó n, la caliza es enviada a la tólva de alimentacióó n del

mólinó de crudó pór medió del equipó rascadór Miag y bandas transpórtadóras,

anñ adiendó ademaó s arcilla rója dósificada de acuerdó al requerimientó de cóntról de

calidad. Este mólinó es rótativó, tiene una capacidad instalada de 60 TM, cón cuerpós

móledóres en el interiór de la caó mara que óperan en circuitó serradó cón un separadór de

partíóculas, el mismó que envíóa las finas al almacenaje y las gruesas nuevamente regresan

al mólinó de crudó.

Fig. 5. Maquinaria de mólienda

HOMOGENEIZACIÓN DE CRUDO

Luegó de la mólienda, el crudó es depósitadó en un siló de mezcla llamadó Blending de

1200 tóneladas de almacenamientó, en dónde pór medió de un cuadrante de recirculacióó n

de aire, hómógeniza el material para luegó ser transpórtadó a lós dós silós de

almacenamientó cón una capacidad de 1600 TM en cada unó de ellós, en dónde tambieó n se

cóntinuó a cón la recirculacióó n de material para su hómógeneizacióó n, luegó es extraíódó y

dósificadó de acuerdó a las cóndiciónes del hórnó el tónelaje de crudó a ser ingresadó al

sistema de clinkerizacióó n pór la tórre de Precalcinacióó n

Fig. 6. AÁ rea de cóntról de maquinaria de clinkerizacióó n

CLINKERIZACIÓN

De lós silós de almacenamientó, se transpórta la harina ó crudó a la tórre de precalcinacióó n

que es de cuatró etapas, ingresandó el material pór la parte superiór de la tórre para

intercambiar calór de entre 850 gradós centíógradós mientras realiza el recórridó pór la

misma, luegó el material ingresa al hórnó rótativó Allis Chalmers en dónde se sómete al

material a temperaturas de hasta 1.450 gradós centíógradós, dónde se experimentan

cambiós fíósicós y quíómicós en el material para cónvertirse en Clinker. Este material, pasa al

enfriadór de parrillas en dónde la materia se enfriaraó apróximadamente a 100 gradós

centíógradós, para ser depósitadó en el hangar de Clinker cón un diaó metró nó mayór a una

pulgada en su granulómetríóa. Para generar el calór y energíóa necesaria para este prócesó,

se utiliza cómó cómbustible base de crudó reducidó. En esta aó rea se encuentra instaladó

un analizadór de gases y sistema de filtradó para gases y pólvós, cón un rendimientó del

99% de eficiencia. Tódó el prócesó se realiza en la planta #2

Fig. 6. Tórre de precalcinacióó n y hórnó

MOLINEDA DE CEMENTO

A cóntinuacióó n se transpórta el Clinker a la planta #1, pór medió de cinta transpórtadóra;

a las tólvas de alimentacióó n, en dónde ingresan a lós mólinós cónjuntamente cón la

puzólana y el yesó, dósificadós de acuerdó a ló dispósicióó n de cóntról de calidad. Esta

mólienda se realiza cón 2 mólinós Miag de 7 tóneladas meó tricas pór hóra de capacidad de

cada unó y un mólinó Allis Challmers de 46 tóneladas pór hóra, tódós ellós de caó maras

internas cón cuerpós móledóres de aceró, las cuales pór la rótacióó n, pulverizan estós

materiales para óbtener el próductó final que es el Cementó Póó rtland tipó 1 P módificadó.

ALMACENAMIENTO Y DESPACHO DE CEMENTO.

El cementó es transpórtadó hacia lós silós de almacenamientó pór medió de

transpórtadóres airsliders y elevadóres de cangilónes, cón una capacidad de

almacenamientó en tres silós de 1700 TM de cada unó de ellós. El próductó es

transpórtadó pór airsliders a la ensacadóra rótativa HAVER BOEKER de 8 bóquillas de

llenadó de sacós en presentaciónes de 50 kg., lós cuales són dispuestós pór medió de

cintas transpórtadóras y cintas telescóó picas a lós vehíóculós de transpórte para ser

distribuidós en diferentes lugares de cónsumó en el paíós.

Ademaó s se despacha el cementó al granel en cigarras ó tanques cisternas, especialmente

para empresas que tienen la necesidad del próductó en gran vólumen cómó són las

faó bricas de planchas de fibrócementó, hórmigóneras, próyectós hidróeleó ctricós y óbra

puó blica.

Fig.7. AÁ rea de ensacadó del cementó

Fi9g. 8. Silós de almacenamientó de cementó

Vous aimerez peut-être aussi

- Ensayos de AgregadosDocument41 pagesEnsayos de AgregadosChávez GloriaPas encore d'évaluation

- ABC PiscinaDocument65 pagesABC PiscinaLuis Pablo PascPas encore d'évaluation

- Tecnicas de Impresion DefinitivaDocument21 pagesTecnicas de Impresion DefinitivaJhosepsito Tektoniko GuevaraPas encore d'évaluation

- Plan Maestro de Mantenimiento Ingenio MonterreyDocument65 pagesPlan Maestro de Mantenimiento Ingenio MonterreyPauli Pau100% (5)

- Polimeros DiaposDocument22 pagesPolimeros DiaposRonaldo LeyvaPas encore d'évaluation

- Producción Del LadrilloDocument8 pagesProducción Del LadrilloMax Javi MarvilPas encore d'évaluation

- Diseño de Muros de ContencionDocument4 pagesDiseño de Muros de Contencionelmer antonio colonia chacpiPas encore d'évaluation

- Aislantes Termicos - Termoacusticos - Aislante Termico Exterior Con Poliestireno ExpDocument3 pagesAislantes Termicos - Termoacusticos - Aislante Termico Exterior Con Poliestireno ExpkroomerPas encore d'évaluation

- Norma Cemento Aprobada NTON 12 006Document11 pagesNorma Cemento Aprobada NTON 12 006Gretel BallivianPas encore d'évaluation

- Metodo AciDocument33 pagesMetodo Acirichard garciaPas encore d'évaluation

- Obs MPM Pmis Material Base v8.1Document39 pagesObs MPM Pmis Material Base v8.1Alex MirandaPas encore d'évaluation

- Dolomita Usos y Limites de ContenidosDocument39 pagesDolomita Usos y Limites de Contenidospidrorek100% (2)

- Obtención de Baldosas de Caucho.Document28 pagesObtención de Baldosas de Caucho.Gonzalo Gamez Pinto100% (3)

- Diseño de Mezclas Metodo AciDocument2 pagesDiseño de Mezclas Metodo AciHector Jesus MejiaPas encore d'évaluation

- Hornos de Atmosfera ControladaDocument59 pagesHornos de Atmosfera ControladaPauli Pau80% (5)

- Historia Del CementoDocument6 pagesHistoria Del CementoErick Zael SandovalPas encore d'évaluation

- Clases de Mezclas de ConcretoDocument16 pagesClases de Mezclas de ConcretoJhon Bradley Basualdo LandaPas encore d'évaluation

- Hormigon FrescoDocument16 pagesHormigon Frescofacundov_05Pas encore d'évaluation

- Evaluación de La Unión Entre Concreto Endurecido Con Concreto Fresco Mediante Un Puente de Adherencia de Resina Epóxica PDFDocument61 pagesEvaluación de La Unión Entre Concreto Endurecido Con Concreto Fresco Mediante Un Puente de Adherencia de Resina Epóxica PDFGabriel Eduardo Rodriguez LopezPas encore d'évaluation

- Resumen de AgregadosDocument4 pagesResumen de AgregadosYeber Magno MoralesPas encore d'évaluation

- Impermeabilizantes más adecuados para techos y terrazasDocument10 pagesImpermeabilizantes más adecuados para techos y terrazasCindy Rubio ParraPas encore d'évaluation

- Hormigón CelularDocument9 pagesHormigón CelularSebastian CalizayaPas encore d'évaluation

- Durabilidad concreto RCA EMVDocument22 pagesDurabilidad concreto RCA EMVAlejandro VelaPas encore d'évaluation

- B2.1 Cálculo de Volúmenes de Concreto y Sus ComponentesDocument13 pagesB2.1 Cálculo de Volúmenes de Concreto y Sus ComponentessobrevillaPas encore d'évaluation

- Porcelanato LiquidoDocument5 pagesPorcelanato LiquidovalentinPas encore d'évaluation

- GUIONDocument3 pagesGUIONT1AGO 01 1012Pas encore d'évaluation

- Toma de Muestras Del Hormigón Fresco Mediante ProbetasDocument9 pagesToma de Muestras Del Hormigón Fresco Mediante ProbetasAnimeILs2Pas encore d'évaluation

- La Teoría Del Big Bang Se Sustenta en Tres PuntosDocument3 pagesLa Teoría Del Big Bang Se Sustenta en Tres PuntossusanPas encore d'évaluation

- Aditivos para ConcretoDocument11 pagesAditivos para ConcretoJuan Manuel Murillo ServinPas encore d'évaluation

- Fly AshDocument4 pagesFly AshPaulo SernaPas encore d'évaluation

- Informe de MEzcladora de Maquinaria 2011 - IDocument14 pagesInforme de MEzcladora de Maquinaria 2011 - IMiguel GómezPas encore d'évaluation

- Diapositivas Yesos y CalDocument40 pagesDiapositivas Yesos y CalNoelia RojasPas encore d'évaluation

- Ensayos de Hormigón en EstructurasDocument6 pagesEnsayos de Hormigón en EstructurasKevin Romulo AlfaroPas encore d'évaluation

- Teoria de Juegos Quinteros FinalDocument7 pagesTeoria de Juegos Quinteros FinalcarmenPas encore d'évaluation

- Dosificacion de HormigonDocument8 pagesDosificacion de HormigonMonica Valencia GarciaPas encore d'évaluation

- Masilla plástica: aplicación y lijadoDocument1 pageMasilla plástica: aplicación y lijadoMarlon MuzoPas encore d'évaluation

- Control de Calidad Del CementoDocument11 pagesControl de Calidad Del CementoJose CondePas encore d'évaluation

- Compatibilidad Cemento-Aditivo SuperplastificanteDocument11 pagesCompatibilidad Cemento-Aditivo SuperplastificanteAnaa DcaPas encore d'évaluation

- Aditivos Del ConcretoDocument18 pagesAditivos Del ConcretoJethro Erik A. SánchezPas encore d'évaluation

- Densidad Particulas SolidasDocument2 pagesDensidad Particulas SolidasCristina Mellado100% (2)

- Ficha Técnica Látex BehrDocument2 pagesFicha Técnica Látex Behrjonathan figueroa0% (1)

- Metodo IdiemDocument49 pagesMetodo IdiemHelioPas encore d'évaluation

- Procesos de Transformación de PlásticosDocument2 pagesProcesos de Transformación de PlásticosJosephAscencioPas encore d'évaluation

- Clase 03 PretensadoDocument24 pagesClase 03 PretensadoJulio TorresPas encore d'évaluation

- Revista Cauchotécnia - Látex, Su ProcesoDocument37 pagesRevista Cauchotécnia - Látex, Su ProcesopatobohrPas encore d'évaluation

- Cemento Apu QuimicaDocument5 pagesCemento Apu QuimicajoelPas encore d'évaluation

- Pulverizado de mineral: proceso y resultados en malla #100Document3 pagesPulverizado de mineral: proceso y resultados en malla #100Anonymous JuF5klPas encore d'évaluation

- Cemento Libro ResumenDocument16 pagesCemento Libro ResumenAnthony Peña TimoteoPas encore d'évaluation

- IRAM 1524 - Hormigón de Cemento - Preparación y Curado en Obra de ProbetasDocument16 pagesIRAM 1524 - Hormigón de Cemento - Preparación y Curado en Obra de ProbetasJose FedePas encore d'évaluation

- Pintura FotocataliticasDocument4 pagesPintura FotocataliticasAndres FelipePas encore d'évaluation

- Producción de ladrillos ecológicos a partir de plástico PET para contribuir con el medio ambiente en Cajamarca, 2018Document16 pagesProducción de ladrillos ecológicos a partir de plástico PET para contribuir con el medio ambiente en Cajamarca, 2018Jose Marin AguilarPas encore d'évaluation

- Tema 2 Procesos de Inicio de La Certificacion PMPDocument8 pagesTema 2 Procesos de Inicio de La Certificacion PMPMARIA ROBLE PINOPas encore d'évaluation

- Calor de hidrataciónDocument5 pagesCalor de hidrataciónGuilfredo ZabaletaPas encore d'évaluation

- AglutinantesDocument2 pagesAglutinantesMarco HuillcaPas encore d'évaluation

- SONOTUBOSDocument8 pagesSONOTUBOSFujoshi NimmPas encore d'évaluation

- Reciclado MecánicoDocument10 pagesReciclado Mecánicogernoguera9924Pas encore d'évaluation

- Absorcion de Agua en Los Ladrillos CrámicosDocument4 pagesAbsorcion de Agua en Los Ladrillos CrámicosChelo Rodriguez Lazarte0% (1)

- Cerámica ItaliaDocument45 pagesCerámica Italiapaula gomezPas encore d'évaluation

- Hidratación Del CementoDocument3 pagesHidratación Del CementoJosue Bernal CalelPas encore d'évaluation

- Sikartilla de Aditivos 2014Document14 pagesSikartilla de Aditivos 2014joselo_364Pas encore d'évaluation

- 4-Bloques de HormigónDocument123 pages4-Bloques de HormigónAdrian CarusoPas encore d'évaluation

- Moldajes Industrializados - CIFUENTES + GONZÁLEZ + SOTODocument17 pagesMoldajes Industrializados - CIFUENTES + GONZÁLEZ + SOTOkattyta_210% (1)

- Laboratorio Hormigón FrescoDocument7 pagesLaboratorio Hormigón FrescoHeber HerreraPas encore d'évaluation

- Etapa de madurez de populares productos alimenticiosDocument5 pagesEtapa de madurez de populares productos alimenticiosAndrea CarolinaPas encore d'évaluation

- Cemento SurDocument6 pagesCemento SurFernando Flores100% (1)

- Proceso Productivo Del CementoDocument7 pagesProceso Productivo Del CementoTomas Lizama GonzalezPas encore d'évaluation

- Metodología para diagnóstico de talleres agropecuariosDocument14 pagesMetodología para diagnóstico de talleres agropecuariosPauli Pau0% (1)

- Anteropyecto TITULACIONDocument12 pagesAnteropyecto TITULACIONPauli PauPas encore d'évaluation

- ObliacionesDocument6 pagesObliacionesPauli PauPas encore d'évaluation

- Cuestionario Adm 2017Document8 pagesCuestionario Adm 2017Pauli PauPas encore d'évaluation

- Impantación Del RCM para Baterias SanitariasDocument36 pagesImpantación Del RCM para Baterias SanitariasPauli PauPas encore d'évaluation

- Praxis MantenimientoDocument1 pagePraxis MantenimientoPauli PauPas encore d'évaluation

- Proyecto IntegradoDocument6 pagesProyecto IntegradoPauli PauPas encore d'évaluation

- Generador Electrico1Document5 pagesGenerador Electrico1Pauli PauPas encore d'évaluation

- Mantenimiento predictivo de máquinas rotativas en la Escuela Politécnica de ChimborazoDocument6 pagesMantenimiento predictivo de máquinas rotativas en la Escuela Politécnica de ChimborazoPauli PauPas encore d'évaluation

- ImagenDocument1 pageImagenPauli PauPas encore d'évaluation

- Fichas de PersonalDocument2 pagesFichas de PersonalPauli PauPas encore d'évaluation

- AMEFDocument15 pagesAMEFRobert Hernando Rojas Torres100% (4)

- Generador ElectricoDocument5 pagesGenerador ElectricoPauli PauPas encore d'évaluation

- FIABILIDADDocument1 pageFIABILIDADPauli PauPas encore d'évaluation

- BOMBAQB 60 ReparacionesDocument1 pageBOMBAQB 60 ReparacionesPauli PauPas encore d'évaluation

- Calidad Motor BombaDocument13 pagesCalidad Motor BombaPauli PauPas encore d'évaluation

- Rol de PagsDocument5 pagesRol de PagsPauli PauPas encore d'évaluation

- Deber de Refrigeracion de VaporDocument5 pagesDeber de Refrigeracion de VaporPauli PauPas encore d'évaluation

- Distribución T de StudentDocument5 pagesDistribución T de StudentPauli PauPas encore d'évaluation

- Tecnologia de La Prevencion PDFDocument250 pagesTecnologia de La Prevencion PDFPauli PauPas encore d'évaluation

- Los 5 Por Que Trabajo en Grupo Preguntas 12 y 13Document1 pageLos 5 Por Que Trabajo en Grupo Preguntas 12 y 13Pauli PauPas encore d'évaluation

- Rol de PagsDocument5 pagesRol de PagsPauli PauPas encore d'évaluation

- EstadisticaDocument16 pagesEstadisticaPauli PauPas encore d'évaluation

- PredictivoDocument16 pagesPredictivoPauli PauPas encore d'évaluation

- Metodos Numericos EjerciciosDocument14 pagesMetodos Numericos EjerciciosPauli PauPas encore d'évaluation

- Metodos Numericos EjerciciosDocument4 pagesMetodos Numericos EjerciciosPauli PauPas encore d'évaluation

- Excel Lab 1 de QoaDocument2 pagesExcel Lab 1 de QoaIvan RicaldezPas encore d'évaluation

- Deber Nº3 QG1Document5 pagesDeber Nº3 QG1DayanaraPas encore d'évaluation

- CotizacionesDocument4 pagesCotizacionesALEX DAVIDPas encore d'évaluation

- Micro Cement WikiDocument1 pageMicro Cement WikiMatias EscalantePas encore d'évaluation

- Pegacril FTDocument3 pagesPegacril FTarquitectogildardoPas encore d'évaluation

- WPS-PQR MatrizDocument2 pagesWPS-PQR MatrizPorfirio Ruiz GascaPas encore d'évaluation

- Practica de MateriaDocument4 pagesPractica de MateriaLuz AnitaPas encore d'évaluation

- Abrazadera Strut PDFDocument5 pagesAbrazadera Strut PDFJavier GalvezPas encore d'évaluation

- Cuestionario Prevencion de IncendiosDocument7 pagesCuestionario Prevencion de IncendiosIveth ImitolaPas encore d'évaluation

- Vidrio LaminarDocument2 pagesVidrio LaminarMelie Blue100% (1)

- SHOUGANGDocument20 pagesSHOUGANGMarlon Valdivia AguirrePas encore d'évaluation

- Expresiones de La ConcentracionNDocument22 pagesExpresiones de La ConcentracionN.:("*"BLacK BuLLeT"*"):.100% (5)

- Química 07 CiDocument4 pagesQuímica 07 CiPamela ZanabriaPas encore d'évaluation

- Anexo Técnico Ajustado 28-May-2019Document10 pagesAnexo Técnico Ajustado 28-May-2019JoseArangoPas encore d'évaluation

- Análisis de la dureza del agua San MateoDocument5 pagesAnálisis de la dureza del agua San MateoJuana Monica Bravo TaipePas encore d'évaluation

- Ejercicios Resueltos de Xiomara Metafisica IIDocument6 pagesEjercicios Resueltos de Xiomara Metafisica IILeonardo de la SernaPas encore d'évaluation

- Pa1 1Document1 pagePa1 1Gonzalo SaenzPas encore d'évaluation

- Qué Es La SaponificaciónDocument3 pagesQué Es La Saponificaciónnefer martinezPas encore d'évaluation

- Técnicas secas y húmedas para dibujo artísticoDocument2 pagesTécnicas secas y húmedas para dibujo artísticoCamila Mosse100% (1)

- OrmusDocument13 pagesOrmusMonica NegroPas encore d'évaluation

- Catalogo Isoltubex 2022 CompressedDocument228 pagesCatalogo Isoltubex 2022 CompressedBruno RsisoPas encore d'évaluation

- Cuttinoil Special Glass - TDSDocument1 pageCuttinoil Special Glass - TDSrobertoalfaro492023Pas encore d'évaluation

- Materiales MetalicosDocument125 pagesMateriales MetalicosIngrid Espiritu BastidasPas encore d'évaluation

- 1.1 y 1.6 Sopletes y Accesorios PDFDocument9 pages1.1 y 1.6 Sopletes y Accesorios PDFVictor Manuel Estrada PardoPas encore d'évaluation

- Clasificación de GrasasDocument6 pagesClasificación de GrasasSteban XavierPas encore d'évaluation

- Informe Halógenos: Síntesis y Propiedades de Cl2, Br2, I2 y KIO3Document6 pagesInforme Halógenos: Síntesis y Propiedades de Cl2, Br2, I2 y KIO3Micaela PugliesePas encore d'évaluation