Académique Documents

Professionnel Documents

Culture Documents

Cours Parametres de Coupe PDF

Transféré par

Abdelmoghit IdhsaineTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Cours Parametres de Coupe PDF

Transféré par

Abdelmoghit IdhsaineDroits d'auteur :

Formats disponibles

TGM Sciences et Techniques Industrielles Page 1 sur 7

Productique Cours

Génie Mécanique – Terminale

1 - FORMATION DU COPEAU :

La formation du copeau résulte d’actions mécaniques complexes. Pour simplifier, on peut dire que

l’arête de coupe pénètre dans la matière et provoque la formation du copeau. Le frottement du

copeau sur la face de coupe et celui de la pièce sur la face de dépouille provoquent une élévation

importante de la température qui peut entraîner une fusion locale du copeau. Ce phénomène peut

conduire à l’adhérence du copeau sur la face de coupe (copeau adhérent).

Les principaux facteurs influençant la formation du copeau sont :

9 - La vitesse de coupe (Vc) ;

9 - La profondeur de passe (a) ;

9 - La vitesse d’avance (Vf) ;

9 - La géométrie de l’outil ;

9 - Les matériaux de l’outil et de la pièce ;

9 - La lubrification.

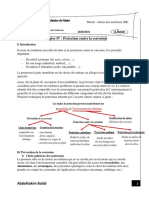

Le schéma représente un copeau en cours de formation

On observe que :

9 L’épaisseur du copeau (e) est supérieure à la pénétration (a).

9 Les fibres du copeau sont orientées suivant une même direction.

9 La face du copeau en contact avec la surface de coupe est lisse

alors que l’autre est rugueuse.

9 NOTION DE COPEAU MINIMUM :

Lorsque la pénétration et/ou l’avance sont trop faibles, l’outil ne coupe

plus. Le métal est donc comprimé superficiellement et la pression de

contact outil-pièce provoque une usure prématurée de l’outil ainsi qu’un

mauvais état de surface.

Il est donc impératif de choisir des valeurs minimales pour ces données

(généralement donnée par le fabricant d’outils).

2 - GÉOMÉTRIE DE LA PARTIE ACTIVE DE L’OUTIL :

Les angles sont définis par référence à des plans définis dans deux référentiels :

9 SYSTEME DE L’OUTIL EN MAIN :

Il spécifie la géométrie de l’outil lors de sa fabrication et de son contrôle,

indépendamment de son utilisation future.

9 SYSTEME DE L’OUTIL EN TRAVAIL :

Il spécifie la géométrie de l’outil lors de son utilisation.

Les paramètres de coupe-prof.doc

Page 2 sur 7

Dans ce cours, nous étudierons l’outil à tranchant unique dans le référentiel « en main ».

A - DÉFINITIONS DES PRINCIPAUX PLANS :

- PLAN DE RÉFÉRENCE Pr :

Plan passant par le point considéré de l’arête et parallèle

au plan de base servant de face d’appui au corps de

l’outil.

- PLAN DE TRAVAIL CONVENTIONNEL Pf :

Plan perpendiculaire au plan de référence Pr de l’outil,

au point considéré de l’arête, et parallèle à la direction

supposée d’avance de l’outil.

- PLAN D’ARÊTE DE L’OUTIL Ps :

Plan tangent à l’arête, au point considéré et

perpendiculaire au plan de référence de l’outil Pr.

- PLAN NORMAL Pn :

Plan perpendiculaire au plan de référence de l’outil (Pr)

et au plan d’arête de coupe (Ps), au point considéré.

Les paramètres de coupe-prof.doc

Page 3 sur 7

B - DÉFINITIONS DES PRINCIPAUX ANGLES ET INFLUENCE DE LEUR

VALEUR SUR LA COUPE :

- ANGLE DE DIRECTION D’ARÊTE Κr :

Angle mesuré dans Pr entre Ps et Pf

Κr < 90° : entrée en contact progressive de l’arête de coupe avec

la matière à usiner.

Κr trop petit : longueur de contact arête de coupe/matière Ê.

efforts de coupe Ê.

Κr influe aussi sur la direction d’évacuation des copeaux.

- ANGLE D’INCLINAISON D’ARÊTE λs :

Angle mesuré dans Ps entre l’arête et Pr

λs < 0 : en ébauche

robustesse arête de coupe

fragmentation des copeaux

λs > 0 : en finition

copeau minimum plus faible

- ANGLE DE POINTE εr :

Angle mesuré dans Pr entre Ps et l’arête de dépouille

Cet angle est choisi en fonction du profil à usiner

- ANGLE DE DÉPOUILLE α :

Angle entre la face de dépouille et Ps

Si αn trop grand : arête de coupe trop fragile

Si αn trop petit : surface de contact pièce / face de dépouille Ê

⇒ risque de talonnage

Les paramètres de coupe-prof.doc

Page 4 sur 7

- ANGLE DE TAILLANT β :

Angle entre la face de coupe et la face de dépouille

- ANGLE DE COUPE γ :

Angle entre la face de coupe et Pr

γ grand : arête fragile

écoulement copeau continu

γ petit : frottement important copeau sur face de coupe

γ<0: réservé aux outils carbure et céramique

bonne tenue aux efforts

les copeaux se brisent facilement

Ces trois derniers angles ( α + β + γ = 90° ) sont toujours donnés dans le plan Pn (valeurs des

catalogues des carburiers)

C - EXERCICE :

Complétez, sur le schéma ci-dessous, les angles et les plans que vous connaissez :

Les paramètres de coupe-prof.doc

Page 5 sur 7

3 - GÉOMETRIE DES BRISE-COPEAUX :

Lorsque le copeau se déroule de manière continue, il peut s’enrouler autour de la pièce ou de

l’outil. Son évacuation devient délicate et dangereuse ; l’état de surface de la pièce peut se

détériorer. Il est donc important de fractionner le copeau. Le terme brise-copeau désigne :

l’aménagement des formes de la face de coupe des plaquettes carbure.

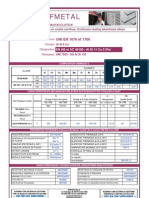

La démarche de choix suivante est la démarche du fabricant SECO.

La désignation des formes se fait par une ou deux lettres (de RR pour les grosses ébauches à

FF pour les finitions fines) complétées par un chiffre caractérisant la robustesse d’arête. Plus

le chiffre est élevé, plus l’arête est robuste et plus les avances pourront être importantes.

Le tableau suivant permet de sélectionner une géométrie :

9 Il faut, dans un premier temps caractériser le type de brise-copeau sur l’échelle

verticale (FF à RR) en calculant le pourcentage de la longueur d’arête en prise avec la

matière. Ceci revient à graduer le type d’opération, de la petite finition à la grosse

ébauche.

9 Ensuite, dans certains types, plusieurs modèles sont proposés en fonction de la

robustesse d’arête. Les indications contenues dans le tableau permettent d’effectuer le

choix définitif.

Les paramètres de coupe-prof.doc

Page 6 sur 7

4 - MATÉRIAUX À OUTILS :

Les plus utilisés sont les carbures métalliques. Les plaquettes sont obtenues par frittage.

9 Cette figure représente les

plages d’utilisation des

différents matériaux à outils

courants en fonction des

vitesses de coupe et

d’avances employées.

9 Afin d’améliorer les

principales propriétés

(dureté des faces

coupantes, résistance aux

sollicitations mécaniques,

état de surface de la face de

coupe, stabilité des

caractéristiques mécaniques

à chaud), les carbures sont

revêtus d’une fine couche de

matériau (nitrure de titane

par exemple) ; on parle alors

de carbure revêtu.

9 Classification des carbures :

La désignation comporte une lettre suivie de deux chiffres.

9 La lettre P, M, ou K correspond à des plages de dureté pour les matières à usiner. Le

nombre donne une image de la ténacité (solidité). On peut lui associer des opérations

et conditions de travail (chocs, ébauche légère, etc.).

9 La figure suivante présente la classification en fonction de la matière usinée et de

l’utilisation d’après la norme NFE 66-304.

Les paramètres de coupe-prof.doc

Page 7 sur 7

5 - FLUIDES DE COUPE

Le phénomène de coupe produit de la chaleur qui est répartie

en trois zones :

1 située dans le plan de cisaillement et due aux déformations de

la matière.

2 située au contact copeau / face d’attaque de l’outil et due aux

frottements dans cette zone.

3 située au contact pièce / face en dépouille de l’outil et due aux

frottements dans cette zone.

La quantité de chaleur dégagée est telle qu’elle peut entraîner la fusion locale du copeau et la

dégradation rapide de l’outil.

Pour remédier à cela, il faut utiliser un fluide afin :

9 de refroidir l’outil et le copeau

9 de lubrifier les surfaces pour diminuer les frottements

Les paramètres de coupe-prof.doc

Vous aimerez peut-être aussi

- ProbeDocument4 pagesProbeAbdelmoghit Idhsaine100% (2)

- Tableau Urgences Dentaires BretagneDocument1 pageTableau Urgences Dentaires BretagnebleuPDFPas encore d'évaluation

- Techniques D'anesthesie en Odontostomatologie-2Document34 pagesTechniques D'anesthesie en Odontostomatologie-2Aymn Kml100% (1)

- Presentation DawdiaDocument41 pagesPresentation DawdiaBarton FinkPas encore d'évaluation

- Chapitre Chimie st2sDocument6 pagesChapitre Chimie st2snabil douadiPas encore d'évaluation

- Prothese2an-Medecine Dentaire PDFDocument56 pagesProthese2an-Medecine Dentaire PDFOui OuinonPas encore d'évaluation

- Cours Traitement de Surface Cherkaoui PDFDocument23 pagesCours Traitement de Surface Cherkaoui PDFYassine RakchoPas encore d'évaluation

- Anesthésie TronculaireDocument3 pagesAnesthésie Tronculairechir-dent-alger100% (1)

- Semiologie de La Dent PermanenteDocument7 pagesSemiologie de La Dent Permanentekhawla boukhPas encore d'évaluation

- Bac St2s 2018 Corrige MathsDocument4 pagesBac St2s 2018 Corrige MathsLETUDIANTPas encore d'évaluation

- BVM Chapitres Gratuits PDFDocument23 pagesBVM Chapitres Gratuits PDFKhan88Pas encore d'évaluation

- Al Echcheikh El AlaouiTP3Document6 pagesAl Echcheikh El AlaouiTP3adnaneadnanePas encore d'évaluation

- 2017LIL2C001Document104 pages2017LIL2C001Amr DentalPas encore d'évaluation

- Master CHP 4 Corrosion 2021Document31 pagesMaster CHP 4 Corrosion 2021Abdelhakim BailalPas encore d'évaluation

- TransformationDocument2 pagesTransformationpabouch100% (2)

- Chapitre 1 Usinage Des Meteaux Copie PDFDocument9 pagesChapitre 1 Usinage Des Meteaux Copie PDFLamia Nour Ben abdelrahmenPas encore d'évaluation

- 9 Introduction Anatomie Dentaire PDFDocument12 pages9 Introduction Anatomie Dentaire PDFHanina mamiPas encore d'évaluation

- 3 Désignation Matériaux MétalliquesDocument31 pages3 Désignation Matériaux MétalliquesWael metouiPas encore d'évaluation

- Cours 1 Matériaux VFDocument152 pagesCours 1 Matériaux VFSaidTopog100% (1)

- 12255605Document26 pages12255605KorichiKarimPas encore d'évaluation

- Cours DentaireDocument5 pagesCours Dentaireanon_772111115Pas encore d'évaluation

- 3 4 4 Statique Plane GraphiqueDocument1 page3 4 4 Statique Plane GraphiqueMerveille Nguimgo100% (1)

- Technologie de Construction PDFDocument88 pagesTechnologie de Construction PDFfdvgdsfdPas encore d'évaluation

- Le Fraisage IllustrationDocument55 pagesLe Fraisage IllustrationIheb KahouachPas encore d'évaluation

- Extractions Dentaires Techniques OpératoiresDocument12 pagesExtractions Dentaires Techniques OpératoiresAlex OuchatPas encore d'évaluation

- Cours CAO Version ÃtudiantLGM EMDocument46 pagesCours CAO Version ÃtudiantLGM EMAbbassi KarimPas encore d'évaluation

- Connaissances MatériauxDocument83 pagesConnaissances MatériauxTest TestPas encore d'évaluation

- Calcul Statistique Des Chaines de CotesDocument17 pagesCalcul Statistique Des Chaines de CotestarkhaniriadhPas encore d'évaluation

- Essais MécaniqueDocument3 pagesEssais MécaniqueBoussalia LatifaPas encore d'évaluation

- Fraisage 2DDocument30 pagesFraisage 2DMeryemHmouriPas encore d'évaluation

- CireDocument4 pagesCireMedecine DentairePas encore d'évaluation

- DO2 Livret 2011 V15 19 12 11Document32 pagesDO2 Livret 2011 V15 19 12 11Có TênPas encore d'évaluation

- TD4-1 Statique Plane VoitureDocument1 pageTD4-1 Statique Plane VoitureKouki NizarPas encore d'évaluation

- Diapo Engrenage Du 04 Juin 2020Document23 pagesDiapo Engrenage Du 04 Juin 2020Abi ClémentPas encore d'évaluation

- 7 Classification Des Aciers Et Des Fonte PDFDocument34 pages7 Classification Des Aciers Et Des Fonte PDFDa JesusluvsmePas encore d'évaluation

- USINAGEESAUntitled 2Document17 pagesUSINAGEESAUntitled 2Kamal PcPas encore d'évaluation

- Engrenages À Denture ConiqueDocument28 pagesEngrenages À Denture ConiquefernandtPas encore d'évaluation

- Cours Les Extractions Dentaires (Enregistrement Automatique)Document54 pagesCours Les Extractions Dentaires (Enregistrement Automatique)Bouazza Marwa100% (1)

- Durée - de Vie - OutilDocument3 pagesDurée - de Vie - OutilISMAIL100% (1)

- Item 256 Lesions Dentaires Et GingivalesDocument2 pagesItem 256 Lesions Dentaires Et GingivalesPI PO100% (1)

- Soudage MastDocument51 pagesSoudage MastLanjar RanimPas encore d'évaluation

- DR Materiaux FerreuxDocument9 pagesDR Materiaux FerreuxDeghboudj Samir100% (2)

- Cours Assemblages ElDocument7 pagesCours Assemblages ElZakaria RegraguiPas encore d'évaluation

- FeuilletageDocument22 pagesFeuilletageOussama NaouiPas encore d'évaluation

- 1 Presentation GeneralitesDocument78 pages1 Presentation GeneralitesHajar Ben GaraâPas encore d'évaluation

- Les Regles de Trace 2015Document81 pagesLes Regles de Trace 2015Saptarshee MitraPas encore d'évaluation

- Vocabulaire Des MateriauxDocument9 pagesVocabulaire Des Materiauxdody1988Pas encore d'évaluation

- Les Urgences en Oce PDFDocument7 pagesLes Urgences en Oce PDFDjalal TabetPas encore d'évaluation

- Nom de L'alliageDocument2 pagesNom de L'alliageAkram Ben Khemis100% (1)

- Traitement de SurfaceDocument4 pagesTraitement de SurfacesamiPas encore d'évaluation

- TP 03 Métrologie Oulmahdi SofianeDocument5 pagesTP 03 Métrologie Oulmahdi SofianeSofianePas encore d'évaluation

- MoulageDocument17 pagesMoulageNajib Nouisser100% (1)

- TECHNIQUE Tarauder Et FoleterDocument3 pagesTECHNIQUE Tarauder Et Foleterhitachi hadiPas encore d'évaluation

- 1 - Leçon de DécoupageDocument10 pages1 - Leçon de DécoupageHamada HamadaPas encore d'évaluation

- Tableau Torseur PlansDocument2 pagesTableau Torseur PlansDenis rouc100% (1)

- 7744 Le Procede de Moulage en Coquille Par Gravite EnspsDocument9 pages7744 Le Procede de Moulage en Coquille Par Gravite Enspslyes100% (1)

- 1 - Parametres de CoupeDocument7 pages1 - Parametres de CoupeYoussef RajaPas encore d'évaluation

- Geometry and conditions of cuttingDocument22 pagesGeometry and conditions of cuttingSaad HaririPas encore d'évaluation

- Correction Du DS-productique 2021-2022-2Document8 pagesCorrection Du DS-productique 2021-2022-2meissa chaouchPas encore d'évaluation

- Affutage QDocument10 pagesAffutage Qgouader selmenPas encore d'évaluation

- La Mise en Position 1ere Partie de La Norme - PROFDocument6 pagesLa Mise en Position 1ere Partie de La Norme - PROFAbdelmoghit IdhsainePas encore d'évaluation

- Elaborer Un Contrat de Phase Sur (01sciences - Com)Document2 pagesElaborer Un Contrat de Phase Sur (01sciences - Com)Nedrosat87% (15)

- Exercice PDFDocument2 pagesExercice PDFAmr AkramPas encore d'évaluation

- Elaborer Un Contrat de Phase Sur (01sciences - Com)Document2 pagesElaborer Un Contrat de Phase Sur (01sciences - Com)Nedrosat87% (15)

- Geometrie de Outil de CoupeDocument19 pagesGeometrie de Outil de CoupeAbdelmoghit IdhsainePas encore d'évaluation

- CHAPITREIIDocument6 pagesCHAPITREIIAbdelmoghit IdhsainePas encore d'évaluation

- Contrat de Phase Phase: Tournage Cazeneuve Ct200Document6 pagesContrat de Phase Phase: Tournage Cazeneuve Ct200Anass CherrafiPas encore d'évaluation

- 2008 Normal SujetDocument16 pages2008 Normal SujetAbdelmoghit Idhsaine100% (1)

- Contrat de Phase Phase: Tournage Cazeneuve Ct200Document6 pagesContrat de Phase Phase: Tournage Cazeneuve Ct200Anass CherrafiPas encore d'évaluation

- Fiches Mémo Exposé PrésenterDocument1 pageFiches Mémo Exposé PrésenterAbdelmoghit IdhsainePas encore d'évaluation

- Adawat Falsafia PDFDocument1 pageAdawat Falsafia PDFAbdelmoghit IdhsainePas encore d'évaluation

- Adawat FalsafiaDocument1 pageAdawat FalsafiaAbdelmoghit IdhsainePas encore d'évaluation

- 2009 Rattrapage SujetDocument16 pages2009 Rattrapage SujetMbaira LeilaPas encore d'évaluation

- Faire Un Exposé Oral À Partir de Documents Écrits PDFDocument3 pagesFaire Un Exposé Oral À Partir de Documents Écrits PDFAnonymous 9XNBx3uziPas encore d'évaluation

- Phrases Et Expressions Utiles Pour Un Exposé Oral Réussi PDFDocument2 pagesPhrases Et Expressions Utiles Pour Un Exposé Oral Réussi PDFAbdelmoghit Idhsaine100% (1)

- Diagrammes Binaires Solide-Liquide PDFDocument3 pagesDiagrammes Binaires Solide-Liquide PDFAmine Hattal100% (2)

- Elements en 30 SecondesDocument286 pagesElements en 30 SecondesChristophe Garnier100% (1)

- Endomorphismes Des Espaces EuclidiensDocument25 pagesEndomorphismes Des Espaces EuclidiensHamza PrintoOsPas encore d'évaluation

- Carottes Debt On Durc IDocument4 pagesCarottes Debt On Durc IKHOKHOPas encore d'évaluation

- A1b Bilan de PuissanceDocument14 pagesA1b Bilan de PuissanceOussama Bounabi100% (1)

- Pierre Duhem, La Theorie Physique, Son Objet, Sa StructureDocument459 pagesPierre Duhem, La Theorie Physique, Son Objet, Sa StructureCeernoPas encore d'évaluation

- Le Puits Activé Par Pompage Centrifuge ImmergeeDocument195 pagesLe Puits Activé Par Pompage Centrifuge Immergeeamine100% (1)

- Chapitre P4.ppsDocument12 pagesChapitre P4.ppsالغزيزال الحسن EL GHZIZAL HassanePas encore d'évaluation

- Série Structure de La Matière À L'echelle Macroscopique PDFDocument3 pagesSérie Structure de La Matière À L'echelle Macroscopique PDFCastor Reouine Elazhar67% (3)

- Calcul Stochastique Cours - DeSS IM EVRY-Option Finance-Monique Jeanblanc-Sep 2002Document131 pagesCalcul Stochastique Cours - DeSS IM EVRY-Option Finance-Monique Jeanblanc-Sep 2002Mark MarkPas encore d'évaluation

- Livret Technique Benjamin Projet 1Document28 pagesLivret Technique Benjamin Projet 1Azzouzi KamalPas encore d'évaluation

- Onema Mec Quant PDFDocument5 pagesOnema Mec Quant PDFKa JosuéPas encore d'évaluation

- Boucetta Geo DiffDocument60 pagesBoucetta Geo DiffYOUSSEF AIT TIZIPas encore d'évaluation

- Fiches AgregDocument207 pagesFiches AgregHarakat Elhoucine100% (1)

- Série N°14 Solutions Aqueuses Dacide Mouvement de Rotation Théorème Des Moments 2010 2011 (Adem Bouali) PDFDocument2 pagesSérie N°14 Solutions Aqueuses Dacide Mouvement de Rotation Théorème Des Moments 2010 2011 (Adem Bouali) PDFManel ArfaouiPas encore d'évaluation

- AbaDocument5 pagesAbaapi-27337837Pas encore d'évaluation

- Inspection Conduites Forcees PDFDocument14 pagesInspection Conduites Forcees PDFlebrixPas encore d'évaluation

- Chariot Telescopique Manitou mt1840 PDFDocument4 pagesChariot Telescopique Manitou mt1840 PDFRached Douahchua100% (1)

- Optique GeoDocument58 pagesOptique GeoYassineZkl100% (1)

- Eva 2 Tle C BOBONGODocument3 pagesEva 2 Tle C BOBONGOtagne100% (1)

- Note de Calcul Du Ferraillage Sup 3Document10 pagesNote de Calcul Du Ferraillage Sup 3Omar OubahaPas encore d'évaluation

- Toupie TB07 PDFDocument15 pagesToupie TB07 PDFNgapout MoubarakPas encore d'évaluation

- TD Addition Electrophile CorrigeDocument3 pagesTD Addition Electrophile CorrigeAyoub Afkir100% (1)

- Metrologiethermique PDFDocument112 pagesMetrologiethermique PDFImen HammoudaPas encore d'évaluation

- Petro PhysiqueDocument16 pagesPetro PhysiqueMohamedPas encore d'évaluation

- Cours - SVT - Bac Sciences Exp (2014-2015) MR Ezzeddini Mohamed PDFDocument6 pagesCours - SVT - Bac Sciences Exp (2014-2015) MR Ezzeddini Mohamed PDFSÿ RÎnē BTPas encore d'évaluation

- Dem ProgrDocument6 pagesDem ProgrZied OmarPas encore d'évaluation

- 3-Socotec - Etude Technique FoudreDocument34 pages3-Socotec - Etude Technique FoudreMahalmadanePas encore d'évaluation

- Espaces PréhilbertiensDocument14 pagesEspaces PréhilbertiensIngenieur EnsaPas encore d'évaluation

- Le Film RadiographiqueDocument2 pagesLe Film RadiographiqueALP69Pas encore d'évaluation