Académique Documents

Professionnel Documents

Culture Documents

Gravimetria

Transféré par

wilmerTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Gravimetria

Transféré par

wilmerDroits d'auteur :

Formats disponibles

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

UNIVERSIDAD MAYOR DE SAN ANDRES

FACULTAD DE INGENIERIA

CARRERA DE INGENIERIA METALURGICA Y DE MATERIALES

INSTITUTO DE INVESTIGACIONES EN METALURGIA

Y MATERIALES

TECNOLOGÍA DE LA

CONCENTRACIÓN CENTRIFUGA

AUTOR: ING. ARMANDO ALVAREZ Q.

SEPTIEMBRE DE 2006

LA PAZ - BOLIVIA

Tecnología de la Concentración Centrifuga

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

INDICE GENERAL

Pag.

1. GENERALIDADES DE LA CONCENTRACIÓN POR GRAVEDAD 1

2. GENERALIDADES DE LA CONCENTRACION CENTRIFUGA 6

3. CONCENTRACION CENTRIFUGA 8

4. TIPOS DE EQUIPOS CONCENTRADORES CENTRIFUGOS 8

4.1 CENTRÍFUGAS DE LECHO SEDIMENTADO 9

4.1.1. CENTRIFUGADOR CHINO 11

4.1.2. CENTRIFUGADOR GEKKO 13

4.2. CENTRIFUGAS DE LECHO FLUIDIZADO 14

4.2 1. CONCEPTO TEORICO DE LA CONCENTRACION EN

LECHO FLUIDIZADO 14

4.2.2. CENTRIFUGA KNELSON 16

4.2.2.1. VENTAJAS 18

4.2.2.2. RESULTADOS OBTENIDOS CON LA

CENTRIFUGA KNELSON 22

4.2.2.3. CARACTERISTICAS TECNICAS DE LOS

EQUIPOS KNELSON 24

4.2.2.4. DIAGRAMAS DE FLUJO 25

4.2.3. CENTRIFUGA FALCON 29

4.2.3.1. GENERALIDADES 29

4.2.3.3. CARACTERISTICAS DEL

CENTRIFUGADOR FALCON 29

4.2.3.4. MODELOS DEL CONCENTRADOR FALCON 32

4.2.3.5 VARIABLES DE OPERACIÓN 40

4.2.3.6. APLICACIÓN 42

4.2.3.7. RESULTADOS OBTENIDOS CON LA

CENTRIFUGA FALCON 45

4.2.3.8. DIAGRAMAS DE FLUJO TIPICOS 49

4.3. CENTRÍFUGAS DE LECHO FLUIDIZADO PULSANTE 56

4.3.1. CONCENTRADOR KELSEY JIG 56

4.3.1.1. CARACTERISTICAS DE OPERACIÓN

DEL KELSEY JIG 56

4.3.1.2. MODELOS DE KELSEY JIG 62

4.3.1.3.VARIABLES DE OPERACIÓN 65

4.3.1.4. APLICACIÓN 68

4.2.1.5. RESULTADOS OBTENIDOS CON EL

CONCENTRADOR KELSEY JIG 69

4.2.1.6. DIAGRAMAS DE FLUJO 78

4.3.2. SEPARADOR MULTI GRAVIMETRICO (GMS) 83

4.3.1.1. CARACTERISTICAS DE OPERACIÓN

DEL GMS 84

Tecnología de la Concentración Centrifuga

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

4.3.1.2. VENTAJAS 84

4.3.1.3. MODELOS DEL CONCENTRADOR GMS 84

4.3.1.4. APLICACIÓN 87

4.3.1.5. CARACTERISTICAS TECNICAS 88

5. PLANTAS MODULARES 89

6. BIBLIOGRAFIA 90

Tecnología de la Concentración Centrifuga

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

INDICE DE TABLAS

Pag.

TABLA 1: Resultados del tratamiento rougher de lodos

de estaño (en una unidad) 12

TABLA 2: Condiciones de operación en el tratamiento de

lodos de estaño 13

Tabla 3: Especificaciones técnicas de la centrifuga

Falcon Modelo “C”. 34

Tabla 4: Especificaciones técnicas de la centrifuga

Falcon Serie SB. 38

Tabla 5: Especificaciones de fuerza centrífuga para el

Falcon Modelo SB40. 39

Tabla 6: Comparación de resultados obtenidos con

equipos Falcon Modelo SB40 de laboratorio y

C400 (Industrial) 46

Tabla 7: Resultados obtenidos con Falcon SB40 –

Muestra “Under Flow Cono Espesador” – COMIBOL

- Huanuni 46

Tabla 8: Resultados típicos obtenidos con Falcon SB 40

en el procesamiento de menas auríferas 47

Tabla 9: Procesamiento en Falcon SB40 – Relaves óxidos

San Miguel (Potosí) 48

Tabla 10: Balance Metalúrgico de la Flotación de

Sulfuros 48

Tabla 11: Balance Metalúrgico Resumido (Presión de

Agua 0,5 PSI; 30 % Sólidos, 25 kg/h

alimentación.; 300 Gs.) 49

Tabla 12: Características técnicas del Kelsey Jig Mod.

J-200 62

Tabla 13: Efecto de los parámetros operacionales del

KCJ 200 68

Tabla 14: Resultados obtenidos de cinco muestras de

yacimiento aluvial de oro 70

Tabla 15: Resultados obtenidos con el KCJ en la

evaluación de un yacimiento aurífero. 70

Tabla 16: Balance metalúrgico del procesamiento de una

mena con oro refractario 71

Tabla 17: Análisis granulométrico y tenor de los

productos obtenidos en el procesamiento de

una mena de estaño. 73

Tabla 18: Balance metalúrgico de la preconcentración de

casiterita 75

Tecnología de la Concentración Centrifuga

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

Tabla 19: Balance metalúrgico planta 1 75

Tabla 20: Balance metalúrgico planta 2 75

Tabla 21: Características técnicas de los separadores

Multy Gravimétricos Mozley. 88

Tecnología de la Concentración Centrifuga

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

ÍNDICE DE FIGURAS

Figura 1: Separación en procesamiento de minerales 1

Figura 2: Mecanismos de separación 2

Figura 3: Principio de separación por medios pesados 2

Figura 4: Separador Tubular de medios pesados 3

Figura 5: Jig tipo Denver. 3

Figura 5 a: Espiral Humprey 4

Figura 5 b: Posición de las partículas de acuerdo a su

masa volumétrica 4

Figura 6: Mesa de concentración 5

Figura 7: Rangos de operación de las unidades de

concentración gravimétrica 7

Figura 8: Esquema del principio de una taza separadora 10

Figura 9: Esquema para las expresiones del circulante

en las centrífugas continuas 10

Figura 10: Esquematización de un Centrifugador Chino 12

Figura 11: Centrifugador GEKKO 14

Figura 12: Tazón perforado de fluidización 16

Figura 13: Concentrador Knelson 17

Figura 14: Cono G-5 18

Figura 15: Knelson KC-MD7.5 19

Figura 16: Knelson de laboratorio 20

Figura 17: Knelson serie KC-CD 20

Figura 18: Knelson KC-XD 21

Figura 19: Instalación de varios Equipos de Knelson. 21

Figura 20: Knelson recuperador de mercurio 22

Figura 21: Curvas de recuperacion y ley del concentrado

en el procesamiento de mena aurífera 23

Figura 22: Diagrama de flujo par el procesamiento de mena

aurífera de yacimiento primario 25

Figura 23: Diagrama de flujo par el procesamiento de

mena aurífera de yacimiento secundario. 26

Figura 24: Alternativas de ubicación del Knelson en un

circuito. 27

Figura 25: Concentrador Knelson Tipo CVD. 28

Figura 26: Instalación del concentrador Knelson en un

circuito gravimétrico 28

Figura 27: Configuración del rotor Del concentrador

Falcon. 30

Figura 28: Principio de separación del concentrador

Falcon. 30

Figura 29: Falcon Modelo C 34

Figura 30: Diagrama de balance de fuerzas en

Tecnología de la Concentración Centrifuga

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

concentrador Falcon SB 36

Figura 31: Distribución de zonas 37

Figura 32: Falcon modelo SB 38

Figura 33: Falcon modelo C 4000 44

Figura 34: Espígots de descarga del preconcentrado 44

Figura 35: Componentes de control principales del

concentrador Falcon Modelo C. 45

Figura 36: Instalación de Falcon Modelo C para el

procesamiento de minerales de hierro. 50

Figura 37: Circuito para la limpieza de carbón mineral 51

Figura 38: Instalación de Falcon Modelo C para la

recuperación de valores a partir de colas de

flotación o lixiviación 52

Figura 39: Circuito convencional para la recuperación de

valores de yacimientos secundarios. 53

Figura 40: Circuito convencional molienda - Falcon 54

Figura 41: Circuito convencional molienda - Falcon 55

Figura 42: El jig Kelsey 58

Figura 43: Esquematización del concentrador Kelsey Jig 61

Figura 44: Rango de trabajo del Kelsey Jig frente a

otros equipos de concentración gravimétrica

convencionales. 62

Figura 45: Kelsey Jig Modelo J1300 64

Figura 46: Recuperacion acumulada de casiterita versus

Tamaño de Partícula 74

Figura 47: Grafica de preconcentración de casiterita con

centrifuga Kelsey Jig. 74

Figura 48: Grafica de limpieza del concentrado de

flotación con centrifuga Kelsey Jig 76

Figura 49: Diagrama de flujo típico para la

concentración gravimétrica de la casiterita

con el KJC 78

Figura 50: Circuito típico de instalación del

centrifugador Kelsey Jig. 79

Figura 51: Diagrama de flujo para el procesamiento de

una mena de estaño. 80

Figura 52: Circuito gravimétrico con remolienda para la

recuperación de casiterita 81

Figura 53: Flujograma para la recuperación de cobre

nativo 82

Figura 54: Separador Multi Gravimétrico (GMS). 83

Figura 55: Equipo de laboratorio Multi Gravity Separator

C900. 85

Figura 56: Multi Gravity Separador Mod. C902 de mediana

Tecnología de la Concentración Centrifuga

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

capacidad 86

Figura 57: MeGaSep Multi-Gravity Separator de alta

capacidad 86

Figura 58: Curva: Ley Vs. Recuperación de Fe. Muestra:

Colas de espiral. 87

Figura 59: Limpieza de carbón mineral en la fracción

<0,5mm. 88

Figura 60: Planta modular pequeña para el procesamiento

de yacimiento aluvial de oro. 89

Tecnología de la Concentración Centrifuga

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

TECNOLOGIA DE LA

CONCENTRACION CENTRIFUGA

1. GENERALIDADES DE LA CONCENTRACIÓN POR GRAVEDAD

Según Des Clifford (1), la concentración por gravimetría es la

más simple y económica de todos los métodos de procesamiento

de minerales y permite la recuperación de valores en un rango

de tamaño bastante amplio, desde un tamaño grueso como 500 mm

hasta los más finos como 5 micrones, donde las partículas de

mineral son separadas debido a su diferencia de densidad.

Cuanto mayor es la diferencia en la densidad de dos minerales

componentes de una mena, mayor será la facilidad con que se

efectúe la separación.

En la concentración convencional por gravedad, las partículas

en un medio fluido se mueven para crear dos distintas

corrientes: una con las partículas de baja densidad compuestas

mayoritariamente por materiales estériles (colas) y la otra

con las partículas de alta densidad (concentrado) como se

observa en figura 1.

CO NCENTRADO

TECNO LO GIA DE

MINERAL PRO CESAMIENTO

DE MINERALES CO LAS

Figura 1: Separación en procesamiento de minerales

Los equipos y maquinarias de concentración por gravedad son

divididos en cuatro grandes grupos, cada uno de estos utilizan

principios de separación diferentes. Estos principios se

ilustran en figura 2.

Tecnología de la Concentración Centrifuga 1

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

Figura 2: Mecanismos de separación

El mecanismo que involucra la concentración por gravedad

utiliza la densidad de un fluido o pulpa y la fuerza

gravitacional para separar las partículas en dos productos, el

liviano y el pesado.

Ajustando la densidad de la

pulpa, por variación de la

cantidad de sólidos presente

en una operación, puede

modificarse el punto de

corte final (en términos de

densidad) entre los dos

productos. La separación se

lleva a cabo entonces por

sedimentación impedida.

Entre los equipos de este

grupo podemos citar a los de

la separación por medios Figura 3 :Principio de

pesados (figura 3). separación por medios

pesados

Sin embargo, el tiempo del proceso de separación se prolonga

considerablemente cuando el tamaño de la partícula se torna

cada vez más fina. Bajo estas circunstancias, se usa la fuerza

centrífuga para llevar a cabo la separación puesto que ésta,

es mucho más fuerte que la fuerza gravitacional.

Tecnología de la Concentración Centrifuga 2

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

El hidrociclón

de medios

pesados y el

separador

tubular también

de medios

pesados (figura

4) corresponden

a los equipos

que trabajan con

el rango de

partículas mucho

más finas.

Figura 4: Separador Tubular de medios

pesados (Wills, 1988)

La estratificación de las partículas de acuerdo a su densidad

son llevadas a cabo generalmente en equipos denominados como

jigs (Plumpton, 1996)(2) . El mecanismo de pulsación y

estratificación esta basado en las pulsaciones verticales que

ocurren en un medio fluido (agua).

El mecanismo permite

separar los componentes

de un mineral de acuerdo

a su peso específico, en

un medio acuoso que

alterna la sedimentación

libre y la sedimentación

obstaculizada, gracias a

la pulsación del líquido

producida por diferentes

medios (figura 5).

Figura 5: Jig tipo Denver.

A) Pulsación

B) Succión.

Tecnología de la Concentración Centrifuga 3

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

El proceso de

concentración por

corriente laminar de

agua consiste en dejar

arrastrar por el agua

una carga de mineral

sobre una superficie

inclinada, donde las

partículas más livianas

son empujadas por la

lamina de agua a mayor

velocidad que las

partículas mas pesadas,

obteniéndose así dos o

más productos

(concentrados, mixtos y

colas) de acuerdo a su

densidad, tamaño y forma

(planos inclinados). El

espiral Humprey (figuras

5a y 5b)(3) para la Figura 5 a: Espiral Humprey (Gill,

separación, además 1991)

agrega el efecto de la

fuerza centrífuga

generada por la

configuración del

equipo. Algunas maquinas

de este grupo cuentan

con un movimiento de

vaivén (mesas de cinta)

y otras, además tienen

rifles en la superficie

plana (mesas

concentradoras) que

ayudan en la operación

de concentración (figura

6). Figura 5 b: Posición de las

partículas de acuerdo a

su masa volumétrica

(Gill, 1991)

Tecnología de la Concentración Centrifuga 4

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

Figura 6: Mesa de concentración (Taggart, 1951)

Existen equipos basados en la acción combinada de varios

fenómenos, este es el caso de los concentradores centrífugos

como el Knelson, centrífuga Falcon, centrífuga china, jig

Kelsey, el separador Mozley (MGS), etc., los cuales se

describirán más adelante.

Generalmente, los equipos de concentración por gravedad

separan las partículas de manera eficiente en un rango de

tamaño estrecho. Por esta razón, es necesario clasificar el

material antes de llevar a cabo la concentración por gravedad.

En este procedimiento, la eficiencia de separación puede ser

determinada por el uso del “criterio de concentrabilidad”

propuesto por H.F. Taggart (4), donde la densidad, es el

principal factor que permite separar el valor de la mena

respecto de los indeseables. Este factor proporciona

información valiosa del grado de concentrabilidad de un

material mineralizado en campos de fuerza gravitacionales. La

ecuación propuesta es:

D p Dm Donde: Dp = Densidad de partículas pesadas

Q Dl = Densidad de las partículas livianas

Dl D m Dm = Densidad del medio fluido de

separación

En términos generales, cuando “Q” es mayor a 2,5, entonces la

concentración por gravedad es relativamente sencilla. Cuando

el valor de “Q” es menor a 2,5, la eficiencia de separación

decrece, y por debajo de 1,25 la separación no es

comercialmente posible.

Tecnología de la Concentración Centrifuga 5

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

El movimiento de las partículas en el fluido es dependiente de

su gravedad específica y también del tamaño de partícula.

La velocidad de asentamiento (sedimentación) de las partículas

en agua presenta un problema básico durante su aplicación en

la concentración por gravedad. Como se muestra a continuación,

por la ley de Stokes, la velocidad de sedimentación para

pequeñas esferas obedece a la siguiente ecuación:

g( p

2

d p)

Vm s l

18

Donde: Vm = Velocidad de sedimentación terminal

Ps = Densidad del sólido

Pl = Densidad del líquido

D = Diámetro de la partícula

G = Aceleración debida a la gravedad

= Viscosidad del fluido

La anterior ecuación resalta la importancia del tamaño de

partícula en la determinación de la velocidad terminal en

función de las fuerzas de viscosidad y fluidez.

Las principales ventajas que ofrece el procedimiento de

separación por gravedad son:

Bajos costos de procesamiento

Bajo consumo de energía (kWh/t)

No contamina el medio ambiente por uso de reactivos

2. GENERALIDADES DE LA CONCENTRACION CENTRIFUGA

No obstante las ventajas que ofrece el procedimiento de

enriquecimiento a través de la fuerza gravitacional, una de

las dificultades es la inexistencia de un equipo específico

eficiente en el tratamiento de un amplio rango de tamaños. Al

respecto, en el transcurrir de los años, se han desarrollado

diversos equipos y maquinarias aplicables en diferentes rangos

de tamaño.

La figura 7 muestra la eficiencia de separación de diferentes

equipos en función del tamaño de partícula (2).

Tecnología de la Concentración Centrifuga 6

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

Los procedimientos gravimétricos convencionales permiten

recuperar con relativo éxito partículas mayores a 75 micrones,

sin embargo, cuanto menor es el tamaño de las partículas,

mayor es la importancia de las fuerzas de viscosidad y fluidez

en relación a la densidad; de ahí que la eficiencia en la

separación disminuya drásticamente cuando las partículas son

más finas.

Figura 7 Rangos de operación de las unidades de concentración

gravimétrica (Burt, 1984)(2)

Durante las últimas décadas, la investigación se ha orientado

al mejoramiento en la recuperación de partículas finas

comprendidas en el rango de 75 a 15 micrones, utilizando para

este propósito equipos y maquinarias de diseño mejorado como

son los conos Reichert y espirales Humphrey (1940) (3), que

ofrecen una mejora en la separación húmeda de finos, separador

Bartles – Mozley (1), etc.

Sin embargo, ante la necesidad de contar con una tecnología

que permita la recuperación de partículas cada vez más finas

se ha intentado, durante las dos últimas décadas, sustituir

las fuerzas gravitacionales (convencionales) por fuerzas

centrífugas.

Tecnología de la Concentración Centrifuga 7

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

Como se recordará, todos los equipos de concentración por

gravimetría como las canaletas, mesas vibrantes, máquinas

pulsantes, etc., trabajan en campos de fuerza gravitacional.

3. CONCENTRACION CENTRIFUGA

Los equipos de concentración centrífuga, a diferencia de los

anteriormente citados, aumentan la fuerza gravitacional para

que la separación se efectué a un valor de varias veces “G”,

por lo que, estos equipos son más eficaces que los equipos

convencionales, donde la concentración de partículas de mayor

peso específico se efectúan mas fácilmente.

Por ejemplo, en un campo centrífugo de 200 Gs, una partícula

de oro libre con peso específico de 18, pesará efectivamente

aproximadamente 2061 veces mas respecto a una partícula de

ganga de tamaño equivalente con peso especifico de 2.65.

Esto resulta del siguiente cálculo:

D D (18 1)

Q p m

* Gs QAu * 200 2061

D D

l m (2.65 1)

4. TIPOS DE EQUIPOS CONCENTRADORES CENTRIFUGOS

Desde el punto de vista de su modalidad de trabajo en la

industria en el campo de procesamiento de minerales, los

equipos de concentración gravimétrica por centrifugación se

agrupan en tres tipos (5,6), estos son:

1. Centrífugas de lecho sedimentado (centrífuga china,

centrifuga Gekko).

2. Centrífugas de lecho fluidizado (Knelson, Falcon, y otros).

3. Centrífugas de lecho fluidizado pulsante (Jig Kelsey,

concentrador MGS).

Tecnología de la Concentración Centrifuga 8

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

4.1 CENTRÍFUGAS DE LECHO SEDIMENTADO

Para la concentración gravimétrica centrífuga se requiere que

el lecho o cama donde se acumularán las partículas pesadas

esté sometido a la acción de un campo centrífugo cuya

aceleración supere varias veces la aceleración de la gravedad.

Cuanta más alta sea esta aceleración mayores serán las

posibilidades de obtener altas recuperaciones o podrán

concentrarse partículas mucho más finas que normalmente son

imposibles de recuperar en la gravimetría tradicional (6).

Cuando se obliga a una pulpa a desviarse de una trayectoria de

flujo rectilíneo que está en curso mediante la acción de una

fuerza o un cambio del perfil del canal que conduce la pulpa,

se genera una fuerza centrífuga que actúa sobre cada uno de

los componentes de la pulpa (figura 8) de acuerdo con la

siguiente expresión (6) :

W 2 Donde:

F rw F = Fuerza centrífuga (G)

G W = Peso de la partícula (g)

r = Radio de curvatura o radio de giro (cm)

G = Aceleración de la gravedad (981 cm/seg)

O en función del número de revoluciones:

2 W F 1,118( RPM ) 2 10 5

F r RPM

2

900 G

La fuerza que actúa sobre un líquido al interior de una

centrífuga a diferentes profundidades dentro de las paredes

del tazón da como resultado una presión líquida unitaria que

se expresa por:

Donde:

P1 w 2 r22 r12 = Densidad del líquido

2G

r2 = radio en un punto cualquiera para el

que se calcula la presión

r1 = radio de la superficie líquida

exterior (ver diagrama en figura 1)

Tecnología de la Concentración Centrifuga 9

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

Las fuerzas que actúan sobre diferentes columnas o capas de

líquidos o pulpas de distintas densidades alimentadas a una

centrífuga determinan la posición de la denominada zona neutra

(figura 9) que dividirá o separará los líquidos o pulpas, el

líquido más denso se descarga pasando por un vertedero a un

radio mayor que el radio de la zona neutra y el líquido o

pulpa más ligero o liviano descarga por el vertedero encima

del tabique divisorio de la zona neutra.

La posición de esa zona neutra constituye un factor importante

para los resultados de funcionamiento de la centrífuga. Cuando

la zona neutra está cerca del centro de la centrífuga, el

componente más ligero está expuesto al efecto de una pequeña

fuerza centrífuga, mientras que el más denso estará sometido a

una fuerza centrífuga mayor (6).

Figura 8: Esquema del Figura 9: Esquema para las

principio de una Expresiones del

taza separadora (6) Circulante en las

centrífugas continuas

Cuando la zona neutra está cerca del diámetro mayor del tazón,

el efecto es mayor sobre el componente más ligero y esa

construcción se emplea para separaciones especiales como la

purificación de aceites.

Otro parámetro importante en el funcionamiento de la

centrífuga es la velocidad de flujo radial y longitudinal que

tengan los componentes del fluido o pulpa al interior del

tazón, lo que influye en la densidad que alcanzan las

diferentes capas del flujo interno y por lo tanto influye

Tecnología de la Concentración Centrifuga 10

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

(6)

también en la posición de la zona neutra .

La fórmula que relaciona la posición de la zona neutra con las

densidades que alcanzan las diferentes capas es:

Lo ro2 L1r12 ro2 r12 L1 / Lo

rn

Lo

2

L21 1 L1 / Lo

Donde:

rn = radio de giro de la zona neutra

Li = densidad del líquido o pulpa de la capa liviana

Lo = densidad del líquido o pulpa de la capa pesada

La diferencia de densidades entre ambas capas ejerce un gran

efecto en la posición de la zona neutra. Si esta diferencia se

hace demasiado pequeña, la separación se hace difícil, aunque

se pueden hacer separaciones con diferencias de densidad del

orden del 3% o incluso con aparatos de diseño especial se

pueden lograr separaciones con diferencias de densidades

próximas al 1%.

4.1.1. CENTRIFUGADOR CHINO

La centrifuga china (figura 10) adquiere la configuración de

un tubo rotatorio instalado en un eje horizontal que gira a

altas revoluciones por minuto (6).

Se caracteriza por trabajar en forma discontinua con ciclos

que pueden variar entre 2,5 a 3,5 minutos, donde la

alimentación puede realizarse en 2 o 3 minutos y el lavado y

descarga del preconcentrado en los restantes 0,5 minutos.

El equipo cuenta con dos toberas, una para la alimentación de

carga en forma de pulpa con una dilución de 30 a 40 porciento

de sólidos, y la segunda tobera se utiliza para introducir

agua de lavado (5,6).

Tecnología de la Concentración Centrifuga 11

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

En la operación de la

centrifuga china, el

Alimentación

preconcentrado es

retenido en el tazón

cilíndrico de la

centrifuga, el cual está Agua de

construido en aluminio lavado

(pieza fundida) cuya

superficie interior es

lisa y sin Cola Pk

Zona de retención

del preconcentrado

perforaciones.

Figura 10: Esquematización de una

Centrifuga China, Lou y

Lin, 1981

Cuando la pulpa se alimenta al interior del rotor (tazón), las

partículas más pesadas, como consecuencia de la fuerza

centrifuga ejercida sobre ellas, tienden a sedimentarse sobre

la pared más rápidamente, respecto a las livianas.

Se tiene conocimiento de que estos equipos centrífugos de

lecho sedimentado han dado resultados muy interesantes para la

preconcentración y concentración de minerales de estaño en

granulometría muy fina. En tabla 1.se muestran los resultados

del tratamiento de minerales estanníferos y en tabla 2, sus

condiciones de operación (5,6).

TABLA 1 Resultados del tratamiento rougher de lodos de

estaño (en una unidad)

Ley Radio de Recuperación por rangos Consumo

Aliment. Recupe- de tamaño (m)

Cabeza enrique- de agua

(t/d) ración (%)

(% Sn) cimiento (t/t

(%)

74-37 37-19 19–10 <10 tratada)

30–35 0.2–0.6 2.5–3.0 80-85 80-85 85-90 75–80 35-40 1.5

Tecnología de la Concentración Centrifuga 12

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

TABLA 2 Condiciones de operación en el tratamiento de lodos de

estaño

Tiempo Tiempo

Tamaño de Volumen Densidad Ciclo de

de de

Etapa partícula Aliment. de pulpa operación

aliment descarga

(mm) (l/min) (% solid) (seg.)

(seg.) (seg.)

Rougher 0.074-0.01 90 –100 20-25 210 180 30

Cleaner 0.074-0.01 70-80 15-20 210 180 30

(Fuente: Gravimetría centrifuga, una alternativa al tratamiento de finos de

casiterita, IV CONGRESO DE METALURGIA Y CIENCIA DE LOS MATERIALES) (4)

4.1.2. CENTRIFUGADOR GEKKO

La centrifuga GEKKO (7) básicamente esta compuesto por un rotor

giratorio donde a lo largo de su pared interior, desde la base

hasta la parte superior, contiene anillos circundantes cuyo

propósito principal es el de retener a las partículas de mayor

peso específico. La alimentación en forma de pulpa ingresa por

una tobera directamente a la base del rotor, de donde, como

resultado de la aplicación de la fuerza centrifuga al

recipiente, la pulpa es obligada a adquirir un movimiento

rotatorio. En esta modalidad de trabajo, las partículas de

mayor peso especifico son fácilmente retenidas en las

hendiduras de los anillos del rotor, consiguiéndose de esta

manera separar el material valioso respecto del estéril que

rebosa por la parte superior del equipo (estéril).

Al igual que el equipo anteriormente expuesto, éste también

trabaja en forma cíclica, es decir, su operación es

discontinua, donde se constata una etapa de carga y otra de

descarga.

La remoción de las partículas atrapadas en los anillos se

realiza a través de chisguetes de agua instaladas en el lado

opuesto a la tobera de alimentación de pulpa y esta remoción es

ayudada por barras cortadoras instaladas en forma paralela a la

pared interior del tazón. El agua alimentada a través de estas

pequeñas toberas originan el arrastre de la carga enriquecida

hacia la parte inferior del recipiente giratorio de donde es

descargado mediante una tobera instalada en el centro del rotor

(figura 11).

Tecnología de la Concentración Centrifuga 13

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

Una característica

particular de este equipo,

es su simplicidad de

operación, con muy poco o

nada de consumo de agua

además de tener un sistema

de regulación de velocidad

de giro. Es un equipo

totalmente automatizado que

es utilizado principalmente

en el beneficio de menas de

oro.

Figura 11: Centrifuga GEKKO

(Gekko Sistems)

4.2. CENTRIFUGAS DE LECHO FLUIDIZADO

4.2.1. CONCEPTO TEORICO DE LA CONCENTRACION EN LECHO

FLUIDIZADO

De acuerdo a Fedotov K.V. y otros (8), el movimiento dinámico

de una partícula en un flujo viscoso establecido, en la parte

del separador, esta influenciado por el área de separación.

En el funcionamiento de los centrifugadores es necesario

determinar las condiciones del régimen de operación bajo las

cuales el trabajo del separador sea más eficiente.

En consecuencia, en los equipos centrifugadores, una partícula

se somete a la influencia de diferentes fuerzas en cada uno de

los puntos de la trayectoria. Las principales fuerzas son:

P = fuerza debida a la gravedad

Q = fuerza inercial relacionada con la velocidad tangencial

F = fuerza de presión hidrodinámica del flujo fluido

T = fuerza de fricción que es proporcional a la suma de las

fuerzas P, Q y F.

Donde Q es determinada mediante la siguiente ecuación:

Tecnología de la Concentración Centrifuga 14

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

mU 2

Q y

R

F (V U ) 2 d 2 Para los puntos de trayectoria con altas

velocidades.

F 3dv(V U ) Cuando las velocidades no son muy altas.

Donde: = Factor de resistencia

U = Velocidad de la partícula

V = Velocidad del fluido

U = Proyección tangencial de la velocidad de la

partícula

m = Masa de la partícula

d = Diámetro de la partícula

= Densidad del fluido

v = Factor de viscosidad cinemática del fluido

R = Radio de rotación de la partícula

La trayectoria del movimiento de la partícula puede

determinarse de la siguiente ecuación:

dU con la condición inicial conocida U / t 0 U 0

m P F Q (T )

dt

De esta manera, la tarea principal es resolver la

hidrodinámica del sistema. Las características complicadas del

flujo del sistema solo se pueden resolver a través de métodos

numéricos.

En todos los tipos de separadores gravimétricos, es muy

importante la gravedad y este factor influye sobre la

partícula y por lo tanto la velocidad es proporcional a la

fuerza “G” (9).

La ley de Stokes, para la velocidad terminal de esferas

decrecientes en un líquido puede ser generalizado como:

Tecnología de la Concentración Centrifuga 15

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

V KD 2 G( partícula medio )

Donde : K = Constante relativo a la unidad usada

D = Diámetro de la partícula

G = Múltiplo de la gravedad terrestre (9,81 m/s)

En los centrifugadores Falcon, el cálculo de la fuerza “G” se

realiza mediante la siguiente ecuación:

Diametro.del.Rotor ( pu lg .) * (r. p.m.)

G FORCE

70471

4.2.2. CENTRIFUGA KNELSON

La efectividad de separación en el concentrador Knelson se

basa en la generación de una fuerza gravitacional 60 veces

superior a la fuerza normal de un equipo convencional que

juntamente con el proceso de fluidización, permite la

(1,9,10)

recuperación aún partículas microscópicas . Esto

significa que en el interior del Concentrador Knelson las

partículas son sometidas a 60 veces la fuerza de la gravedad

para asegurar la recuperación de partículas finas que antes se

pensaba eran no recuperables por medios gravimétricos

convencionales.

La pieza principal de este

concentrador es el tazón

perforado que contiene

anillos horizontales en

forma de rifles a lo largo

de su pared interior como

se muestra en figura 12.

Figura 12: Tazón perforado de

fluidización (10).

Tecnología de la Concentración Centrifuga 16

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

En su operación, en principio se inyecta agua en el tazón

giratorio de concentración a través de una serie de orificios

de fluidización. Luego, se introduce la pulpa por medio de un

tubo central vertical estacionario de alimentación. Una vez

que la pulpa llega a la base del tazón, ésta, debido a la

fuerza centrifuga, es forzada a desplazarse por la parte

exterior, subiendo por la propia pared del tazón, donde las

partículas pesadas, una vez que se ha alcanzado la

fluidización óptima, son atrapadas entre los rifles, creando

así un lecho en el que se produce la concentración y las

partículas livianas son descargadas por la parte superior del

tazón (10,11).

La figura 13 muestra el concentrador centrífugo Knelson.

Figura 13: Concentrador Knelson

(http//wwwknelsongravitysolutions.com)

Tecnología de la Concentración Centrifuga 17

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

En la operación del Knelson la compactación de la cama se

evita por medio del proceso de fluidización. A medida que el

agua es inyectada a los anillos, se controla el flujo para

alcanzar fluidificación óptima. Partículas de alto peso

específico son retenidas en el cono concentrador.

Cuando el ciclo de concentración se completa, para la descarga

del concentrado retenido en los rifles, el equipo se detiene

para luego adicionar agua de lavado a presión (funcionamiento

discontinuo). Su principal variable de operación es la

alimentación de agua en contra presión (agua de fluidización).

Durante los últimos años

los fabricantes de la

centrifuga Knelson

introdujeron una serie de

mejoras en su equipo

(11)

original , el resultado

de esta innovación es el

anuncio del lanzamiento de

su nuevo cono G-5 (figura

14).

Figura 14: Cono G-5

4.2.2.1. VENTAJAS DEL CONCENTRADOR KNELSON

Todos los equipos concentradores Knelson ofrecen:

Recuperación rápida y eficiente a bajo costo

Operación confiable y sin problemas

Bajo costo de inversión, operación y mantenimiento

Operación no contaminante y sin peligro para el medio

ambiente

Total seguridad del concentrado

Total automatización disponible en todos los modelos

El equipo Knelson encuentra su aplicación en el procesamiento

de:

Metales preciosos: oro, platino y plata.

Metales básicos: cobre.

Metales nocivos para el medio ambiente: plomo y mercurio.

Tecnología de la Concentración Centrifuga 18

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

Otras las otras aplicaciones, podemos citar a:

Recuperación de tantalita, casiterita, ilmenita, rutilo,

cromita, etc.

Recuperación de sulfuros con contenido de oro a partir de

colas de lixiviación o flotación

Recuperación de oro fino libre.

Recuperación de valores metálicos a partir de escorias de

fundición

Productos de calcinación.

Limpieza de Concentrados Finos.

Retratamiento de relaves

En la industria mineralúrgica, los equipos Knelson suelen

estar ubicadas en el circuito de molienda, esta modalidad de

instalación ha sido usada con éxito en la recuperación de

metales preciosos, tales como oro, platino y plata, también se

aplica en la recuperación de metales básicos como el cobre,

zinc, etc. Los metales nocivos para el medio ambiente, tales

como plomo y mercurio pueden también ser recuperados de

tierras contaminadas coadyuvando de esta manera en la

mitigación de la contaminación ambiental. El tamaño máximo de

partícula con que pueden trabajar es de 6 mm.

Se fabrican en diversos

tamaños y modelos, desde el

concentrador de laboratorio

KC-MD3 hasta el equipo de

alta producción KC-XD48 con

capacidad de procesar 150

tph. Las aplicaciones del

equipo Knelson varían desde

trabajos de laboratorio o

exploración en campo hasta

plantas piloto (figura 15) y

producción a gran escala

(alta capacidad).

Figura 15: Knelson KC-MD7.5

Tecnología de la Concentración Centrifuga 19

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

A. SERIE DE DESCARGA MANUAL (MD)

A esta serie corresponden los

equipos de Escala Piloto y de

Laboratorio con capacidades

de 1000 Kg/Hr y 50 kg/Hr

(figura 16) respectivamente.

En la operación, las

partículas de la alimentación

al Knelson de laboratorio son

sometidas a una fuerza de

hasta 80 veces la gravedad

para la recuperación de

eventuales partículas

denominados como ultra finos. Figura 16: Knelson de

laboratorio

B. LA SERIE DE DESCARGA CENTRAL (CD)

En 1992 se introdujo al

trabajo industrial la Serie

avanzada de modelos de

Descarga Central KC-CD

(figura 17). Estas fueron

las primeras unidades

diseñadas para extraer el

concentrado rápidamente "sin

usar las manos" y en un

ambiente de completa

seguridad, habiéndose

convertido desde entonces en

un equipo standard en la

industria.

Figura 17: Knelson serie KC-CD

Los equipos de esta serie son apropiados para la etapa de

preconcentración y para la limpieza de preconcentrados.

Tecnología de la Concentración Centrifuga 20

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

C. LA SERIE DE SERVICIO PESADO XD

Las condiciones de operación en circuitos de molienda de roca

dura pueden ser sumamente severas. La Serie KC-XD, introducido

en 1997, ha sido desarrollada para soportar las exigencias de

las condiciones más difíciles de operación, ofreciendo mayor

capacidad y mejor recuperación en comparación con otros

equipos. Son también apropiados para operaciones aluviales o

para proyectos de re-tratamiento de relaves antiguos donde se

presentan condiciones de acidez (figuras 18 y 19).

Figura 18: Knelson KC-XD Figura 19: Instalación de

varios equipos

Knelson.

D. SERIE DE RECUPERACIÓN DE MERCURIO (MR)

El Concentrador Knelson de Recuperación de Mercurio (KC-MR)

está diseñado para recuperar mercurio simultáneamente con oro

y otros metales preciosos. Recupera el 98% de mercurio

metálico elemental, ya sea en su estado natural, presentándose

como un producto secundario de una operación minera previa, o

que haya ocurrido como resultado de otros procesos

industriales.

Tecnología de la Concentración Centrifuga 21

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

Durante su operación el

KC-MR continuamente

descarga mercurio en un

tanque acumulador. El

mercurio puede extraerse

luego sin riesgo para su

tratamiento posterior con

miras a la recuperación

de oro y mercurio por

separado.

El KC-MR puede surtirse

ya sea con sistema de

control manual (trabajos

en pequeña escala) o con

el Sistema Independiente

de Control Knelson (KICS)

para lograr una completa

automatización (figura

20).

Figura 20: Knelson recuperador

de mercurio

4.2.2.2. RESULTADOS OBTENIDOS CON LA CENTRIFUGA KNELSON

La figura 21 muestra los resultados obtenidos con la

centrifuga Knelson para el procesamiento de una mena con

contenido de oro.

Tecnología de la Concentración Centrifuga 22

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

Figura 21: Curvas de recuperación y ley del concentrado en el

procesamiento de mena aurífera

Tecnología de la Concentración Centrifuga 23

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

4.2.2.3. CARACTERISTICAS TECNICAS DE LOS EQUIPOS KNELSON

Tecnología de la Concentración Centrifuga 24

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

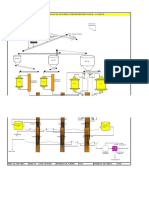

4.2.2.4. DIAGRAMAS DE FLUJO

A continuación se muestran algunos diagramas de flujo para el

procesamiento de minerales.

Figura 22: Diagrama de flujo par el procesamiento de mena aurífera

de yacimiento primario.

Tecnología de la Concentración Centrifuga 25

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

Figura 23: Diagrama de flujo par el procesamiento de mena aurífera

de yacimiento secundario.

Tecnología de la Concentración Centrifuga 26

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

Figura 24: Alternativas de ubicación del Knelson en un circuito.

Tecnología de la Concentración Centrifuga 27

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

Figura 25: Concentrador Knelson Tipo CVD.

Figura 26: Instalación del concentrador Knelson en un circuito

gravimétrico

Tecnología de la Concentración Centrifuga 28

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

4.2.3. CENTRIFUGA FALCON

4.2.3.1. GENERALIDADES

El principio de separación del concentrador Falcon está basado

en la diferencia de pesos específicos de las partículas

componentes de una carga mineralizada. Debido a que usa campos

gravitatorios altos es capaz de separar minerales liberados en

rangos de tamaño considerado como finos a ultra finos (9,12),

donde se observa un aumento en la eficiencia de separación en

comparación con otros concentradores gravimétricos.

El Concentrador Centrifugo Falcon fue primeramente diseñado

para el beneficio de oro, aunque posteriormente se extendió su

aplicación a otros minerales como: estaño, platino, minerales

de hierro, illmenita, carbón, etc. Puede asemejarse a un Cono

Reichert centrífugo invertido cuya principal diferencia es que

la alimentación se realiza por el centro del equipo (13)

4.2.3.2. HISTORIA

Los incrementadores de separación gravimétrica, con cuyo

nombre se conocía anteriormente a los concentradores

centrífugos, fueron patentadas a fines del siglo pasado (1935)

pero estas eran poco prácticas y sólo hasta hace algunos años

atrás fue posible su aplicación industrial.

El desarrollo y diseño de estos equipos surge por una

innovación en los procesos de fabricación de novedosos

materiales, especialmente polímeros, así como una expansión en

la aplicación de éstos, tales como materiales resistentes a la

abrasión para equipos sometidos a altas revoluciones de giro.

También el desarrollo de estos equipos fue beneficiado por una

mejor comprensión en la reología de las pulpas (14)

4.2.3.3. CARACTERISTICAS DEL CENTRIFUGADOR FALCON

Constituido principalmente por un cilindro rotante, donde la

geometría del rotor, interiormente en la parte inferior

adquiere una forma cónica y en la parte superior una

configuración cilíndrica en forma de anillos (figura 27). Gira

alrededor de los 2282 rpm, generando una fuerza centrifuga de

hasta 300 G (13,14) (300 veces el valor de la gravedad)

Tecnología de la Concentración Centrifuga 29

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

Este equipo responde

favorablemente al

tratamiento de

granulometrías entre

1.651 a 0.020 mm (10 a

600 mallas Tyler),

separando y recuperando

material pesado (de

mayor peso especifico

respecto al del

estéril) considerado

como fino y ultra fino.

(14)

Figura 27: Configuración del rotor

Del concentrador Falcon.

La pulpa alimentada por la parte central al fondo del cono,

experimenta primeramente un proceso de sedimentación,

separándose el sólido del líquido, formándose una capa de

sedimento (figura 28). Posteriormente, por la acción del agua

alimentada a contrapresión y la configuración del cono, el

espesor de la capa va disminuyendo por el desprendimiento de

las partículas livianas de la capa que retornan a la pulpa

para su posterior evacuación como rebose.

En esta operación, las partículas pesadas se fijan en la pared

interna del cono y son descargados por la parte inferior a

través de un cilindro que envuelve al cono.

El mecanismo de

separación del Falcon se

denomina película de

separación fluidizada.

La revolución de giro

del rotor puede ser

ajustada para distintos

rangos de velocidad y

así compensar los

cambios en el caudal de Figura 28: Principio de separación

la alimentación (13,15) del concentrador Falcon.

Tecnología de la Concentración Centrifuga 30

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

Sus principales características son:

Amplio rango de aplicación en el procesamiento industrial

de minerales.

Buena eficiencia en la recuperación de partículas finas.

Rotor construido de Caucho, poliuretano, carburo y ni-

hard para una máxima resistencia al desgaste.

Pocas partes móviles.

Alta confiabilidad en la obtención del concentrado.

Modelos a escala laboratorio con alta capacidad.

Modelos disponibles para la recuperación con elevado peso

o alimentación con amplio rango de tamaño de partículas.

Desde un punto de vista general, las principales ventajas que

ofrecen estos equipos son:

Elevada capacidad de procesamiento

Bajo consumo de agua

Recuperaciones elevadas, sobre todo en fracciones finas

Bajos costos de inversión y de operación

Automatización simplificada

Preconcentración y concentración de minerales

Entre sus aplicaciones podemos citar a:

Recuperación de oro fino a partir de yacimiento primario.

Retratamiento de sulfuros.

Recuperación de hierro y estaño fino

Remoción de ceniza y sulfuros del Carbón.

Recuperación de Oro fino a partir de relaves de flotación

ó cianuración

Preconcentración antes de la cianuración para maximizar

rendimiento.

Retratamiento de relaves de Tantalio y Estaño fino.

Retratamiento de Hierro fino contenido en relaves.

Preconcentración de oro y plata a partir de relaves

antiguos.

Preconcentración y deslamado de depósitos de minerales

pesados.

Tecnología de la Concentración Centrifuga 31

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

Preconcentración previa a la flotación ó cianuración

mediante la remoción de partículas livianas no deseadas.

Instalación en circuitos de molienda ciclón para la

recuperación de valores liberados.

4.2.3.4. MODELOS DEL CONCENTRADOR FALCON

Actualmente en el mercado existe una numerosa variedad de

modelos del Centrifugador Falcon, desde aquellos utilizados

para escala laboratorio (semi-continuo), hasta los de uso

industrial (continuo), cada uno con características y

aplicaciones diferentes, además de los últimos modelos

desarrollados para material ultra-fino.

A continuación describimos las características más importantes

de algunos modelos de Centrifugadores Falcon (16):

FALCON MODELO “B”

Diseñado en los años 60, fue probado inicialmente en 1981, su

diseño siguió la metodología de prueba y error,

acondicionándole con partes de características exclusivas como

un impulsor para direccionar la alimentación a la pared, un

cono con un ángulo de inclinación de alrededor de 14° y gomas

en la superficie (16)

El modelo Falcon B es el más antiguo y simple para procesar

mineral con granulometría fina y trabaja con densidades de

pulpa bajas. El concentrado acumulado en la pared lisa del

rotor es periódicamente lavado a través de pequeños orificios

conectados a una cavidad detrás del rotor, después de un

intervalo cuando para el equipo. En esta operación una

cantidad de material estéril es retenido debajo de la delgada

capa del concentrado, el porcentaje de este material depende

de las características de la alimentación lo que delimita la

aplicación de estas unidades.

El control de las revoluciones de giro del rotor y la válvula

de alimentación Inter-enlazados a otros dispositivos

disminuyeron enormemente la puesta en marcha de la

transmisión. Para la limpieza, la alimentación se interrumpe y

el rotor se detiene, entonces mientras se reduce la velocidad

del rotor se realiza la limpieza adicionando pequeñas

Tecnología de la Concentración Centrifuga 32

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

cantidades de agua. El tiempo total de apagado de la unidad es

de 30 – 40 segundos.(14,16)

El Falcon B esta siendo adaptado para procesar materiales con

baja ley y alto contenido de metales pesados.

FALCON MODELO “C”

Las necesidades de la Industria Minera, que operan

generalmente con grandes tonelajes de alimentación fue el

principal impulso para desarrollar una unidad continua dando

lugar a los modelos C.(figura 29)

Estos equipos pueden ser aplicados a una amplia gama de

procesamiento de minerales con granulometrías finas para

obtener concentrados en cantidades reducidas y recuperación

elevada. Produce un concentrado en forma continua que puede

llegar a 40 % de masa respecto a la alimentación. El objetivo

principal de esta serie es maximizar la recuperación y

disminuir la masa que ingresa al proceso subsiguiente.,

En el equipo la carga es sometida a fuerzas centrifugas de

hasta 300 “Gs” dando lugar a una segregación de las partículas

de acuerdo a su peso específico mientras discurren por la

pared lisa del rotor. El concentrado es retenido en la cavidad

del rotor de donde periódicamente (de 5 a 30 seg.) es evacuada

por toberas de abertura variable controladas por un compresor,

las colas son descartadas por la parte superior del rotor en

forma continúa, no se requiere la adición de agua al proceso.

El paquete de automatización Auto Pac asegura la facilidad de

operación del modelo.(13, 15, 16)

Tecnología de la Concentración Centrifuga 33

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

Figura. 29: Falcon Modelo C

En tabla 3 se consignan las especificaciones técnicas de los

equipos comprendidos en este grupo.

Tabla 3: Especificaciones técnicas de la centrifuga Falcon

Modelo C.

Tecnología de la Concentración Centrifuga 34

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

FALCON MODELO “SB” SUPERBOWL

Constituido también por un cono truncado que a diferencia de

los anteriores modelos, esta provisto de dos a tres rifles en

la parte superior del rotor. Es una combinación de los

anteriores modelos, la zona de migración del Falcon fue

conservada pero en la zona de retención se observo la

necesidad de generar elutriación para una mejor recuperación

de oro grueso, por lo cual requiere la adición de agua a

presión. Dos cilindros concéntricos en la parte central son

utilizados para generar presión de agua, donde el segundo

cilindro cuenta con agujeros pequeños en la pared interna

cuyas hendeduras tienen el objetivo de distribuir el agua

sobre la cama.(16)

La adición de agua en contra presión por las ranuras presentes

en la zona de concentrado, facilita el movimiento de las

partículas livianas y de esta manera sólo son retenidas las

partículas más pesadas. La limpieza se realiza con un pequeño

volumen de agua, interrumpiendo para ello la alimentación y

deteniendo el rotor.

Tecnología de la Concentración Centrifuga 35

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

El Falcon modelo SB instalado en concentración primaria

proporciona una producción constante y eficiente recuperación

de oro. Su instalación antes de la alimentación a Ciclones

permite recuperar partículas finas de oro de manera eficiente.

Este modelo produce alrededor de 100 gramos de concentrado en

cada ciclo de operación, ideal para pruebas piloto.

El control mediante AutoPac

facilita la operación,

además de permitir la

configuración y

comunicación con PLC y

otros sistemas de control.

La vibración en el Falcon

SB es controlado por dos

técnicas ampliamente

probadas. Primera: todas

las superficies giratorias

fueron mecanizadas tomando

en cuenta rangos aceptables

de tolerancias de los Figura 30: Diagrama de balance

concéntricos. de fuerzas en

concentrador Falcon

SB

Las Fuerzas principales que actúan en la concentración en

cualquier modelo Falcon se dividen principalmente en dos

(figura 30). La primera debido a la fricción en la superficie

interna del cuerpo giratorio en sentido contrario al

movimiento, que ocasiona que las partículas permanezcan dentro

del equipo.

La segunda, debido al movimiento del rotor que empuja a las

partículas al exterior del equipo. Estas dos fuerzas actúan en

cada una de las partículas de la alimentación y su efecto

sobre ellas depende del peso de las mismas.

Conjuntamente el peso rotante, el soporte del armazón de la

estructura fue fabricado deliberadamente con un peso mayor

respecto a la pulpa residente en el Falcon SB en cualquier

tiempo.

Tecnología de la Concentración Centrifuga 36

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

Lo anterior significa que si la alimentación de la pulpa

varia, el efecto de la masa rotante es insignificante.

El rotor del Falcon SB es en esencia una polea que amortigua

la vibración en forma similar a la polea de una trituradora de

mandíbulas. (15, 16) Las aberturas por donde se inyecta el agua

de fluidización en el Falcon SB son perpendiculares al eje de

rotación.

Durante la operación, el

concentrado compuesto por

material pesado se acumula

en la zona de retención

(figura 31) y en la zona de

estratificación, las

partículas de la

alimentación comienzan a

formar estratos (inicio de

la fluidización) a lo largo

de esta superficie. La

inclinación de esta

superficie y el material

utilizado en su fabricación

son aspectos muy

importantes para impedir la

sedimentación de la

alimentación.

Figura 31: Distribución de

zonas

En la figura 32 se observa el concentrador Falcon modelo SB.

Tecnología de la Concentración Centrifuga 37

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

Figura 32: Falcon modelo SB

En tabla 4 se consignan las especificaciones técnicas de los

equipos Falcon serie SB.

Tabla 4: Especificaciones técnicas de la centrifuga Falcon

Serie SB.

Tecnología de la Concentración Centrifuga 38

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

La tabla 5 muestra la relación de la fuerza centrifuga de un

equipo de laboratorio modelo Sb 40.

Tabla 5: Especificaciones de fuerza centrifuga para el

Falcon Modelo SB40.

RPM vs. G's

Modelo del Concentrador: SB40 - VFD

Diámetro del Rotor: 4,00 pulg.

Frecuencia del Motor: 60 Hz

Velocidad del Motor: 1750 RPM

Máxima Velocidad del Rotor: 2400 RPM

AUTOPAC MOTOR ROTOR ACELERACIÓN

Hz RPM RPM CENTRIFUGA

20 583 583 20

25 729 729 31

30 875 875 44

35 1021 1021 60

40 1167 1167 78

45 1313 1313 99

Tecnología de la Concentración Centrifuga 39

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

50 1458 1458 123

55 1604 1604 148

60 1750 1750 176

46,66 1361 1361 107

52,15 1521 1521 133

55,33 1614 1614 150

59,76 1743 1743 175

63,89 1863 1863 200

67,76 1976 1976 225

71,43 2083 2083 250

74,91 2185 2185 275

78,25 2282 2282 300

Nota: Las velocidades proporcionadas fueron calculadas con

valores teóricos y no se no se considero la posibilidad del

desliz de la correa de transmisión del motor.

Para una mejor determinación es necesario medir la

velocidad actual del rotor.

4.2.3.5 VARIABLES DE OPERACION

Como anteriormente lo enunciamos, los equipos Falcon poseen

una simplicidad en su operación, lo que reduce enormemente los

parámetros operacionales, simplificando su control. Entre los

parámetros de mayor influencia en la eficiencia de separación

están: la granulometría de la alimentación, la Fuerza

centrifuga, Caudal de alimentación, Densidad de la pulpa y la

contrapresión de agua.

Granulometría de Alimentación

Al igual que en cualquier proceso de beneficio de minerales,

el tamaño de grano es de vital importancia para determinar la

eficiencia operacional del equipo, así como para establecer el

grado de liberación del mineral de valor económico. Para

coadyuvar a este fin se realiza la cuantificación de la

distribución granulométrica.

Como ya lo mencionamos anteriormente el Concentrador

Centrifugo Falcon es utilizado generalmente para incrementar

la recuperación de valores en granulometría fina, los cuales,

en procedimientos convencionales, se pierden conjuntamente el

material de descarte final (colas). Por ello, estos equipos

Tecnología de la Concentración Centrifuga 40

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

son usados principalmente en la etapa de recuperación de

minerales pesados a partir de colas finales de procesos

gravimétricos o para obtener un pre-concentrado.

Consecuentemente la ley con la que trabajan estos equipos son

relativamente bajas, es decir, están en el orden de 0.5 a 10 %

peso respecto al total de la carga sometida al proceso, cuyo

tamaño de grano está en un rango de 1 mm hasta 6 micrones.

Una de las principales características del modelo Falcon SB es

su eficiencia en la recuperación de menas de tamaño de

partícula inferiores a 325 mallas de la serie Tyler, cuya

separación es función de las características físicas de las

partículas tales como: forma, peso específico, componentes de

la mena, grado de pureza, etc.

Por lo expuesto en la teoría de la concentración centrifuga,

el tamaño de grano está directamente relacionado con la

velocidad de sedimentación, que a su vez está influenciado por

la fuerza centrifuga, por lo cual es importante analizar con

detalle la influencia del tamaño de grano de la alimentación

con respecto a la recuperación de valores.

Fuerza Centrifuga

La separación de las partículas finas de valor económico, en

los equipos centrifugadores es función directa de la fuerza

centrifuga aplicada. Además de que su capacidad puede ser

ampliada incrementando el campo centrifugo. La teoría nos

indica que a mayor fuerza centrifuga mayor será la eficiencia

de separación, por lo cual es importante estudiar la

influencia de está variable.

Caudal de Alimentación

Una de las principales características del concentrador

Centrifugo Falcon es que el área de contacto de la partícula

(área de concentración) se relaciona directamente con el

diámetro del equipo, es decir con la capacidad del mismo, por

lo cual es necesario determinar la cantidad de pulpa a ser

procesada.

La velocidad de alimentación esta relacionado con la densidad

de la pulpa, la granulometría de alimentación, la fuerza

Tecnología de la Concentración Centrifuga 41

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

centrifuga y la contrapresión de agua, sin embargo en la

practica está variable no siempre puede ser modificada por lo

expuesto, además de estar relacionado con la capacidad de

procesamiento de la planta, en particular con las maquinas

utilizadas en el circuito que involucra el proceso aplicado.

Densidad de la pulpa de Alimentación

En los equipos centrífugos la densidad de la pulpa puede

fluctuar desde 25 hasta el 60 % de sólidos en peso,

dependiendo exclusivamente del tonelaje de alimentación al

equipo. En el modelo Falcon SB la densidad de pulpa puede

variar de 25 a 40 % sólidos (23). Una densidad de pulpa elevada

conducirá a productos de baja ley, en cambio una baja densidad

podría traducirse en una baja recuperación.

Está variable, sin embargo, no es determinante y puede

permanecer invariable siempre que el volumen de alimentación

se mantenga relativamente constante.

Contrapresión de agua

Este factor es importante, pues está relacionado con la

fluidización y consecuentemente repercute de manera directa en

la recuperación y la ley del pre-concentrado.

La presión de agua alimentada al equipo no debe ser elevada

cuando se procesan partículas finas, porque puede originar

arrastre de partículas pesadas de valor económico a las colas.

Por lo general está variable debe mantenerse en rangos

establecidos, lo suficientemente adecuado para originar la

estratificación de la cama que permita retener las partículas

pesadas.

4.2.3.6. APLICACIÓN DE LA CENTRIFUGA FALCON

Durante los últimos 15 años, la serie de concentradoras Falcon

C ha demostrado su alta efectividad en la preconcentración,

reduciendo el tonelaje que pasa a las etapas subsiguientes del

proceso.

La Falcon C trabaja bien en la depuración (scavenger) en

procesos de recuperación de valores a partir del procesamiento

Tecnología de la Concentración Centrifuga 42

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

de colas y relaves de ingenios. Una característica de esta

serie es que permiten obtener mejores recuperaciones con

menores costos de operación, pero además se elimina el agua de

fluidización (a diferencia de la serie Falcon SB de

concentradoras discontinuas) y el exceso de agua de proceso.

Se logra también un alto rendimiento, se elimina la necesidad

de contar con equipo de deslamado previo, lo que se recupera

es un flujo continuo de concentrado de hasta 150 tph en una

superficie de 6 m2.

Esta tecnología ha sido puesta a prueba para oro, cobre,

estaño, carbón, hierro, plata, minerales pesados y en especial

tantalio. Con estas menas el centrifugador Falcon ha logrado

excelentes resultados al efectuar el barrido del relave final.

Una de las Empresas pioneras en el uso de la tecnología Falcon

C es la Tantalum Mineral Corporation (Tanco) del Canadá para

la recuperación de tantalio. Tanco ha instalado recientemente

una unidad C400 para proceder a la limpieza del producto

obtenido con una unidad C1000, reduciendo así el tonelaje que

pasa al circuito de limpieza final. La unidad Falcon ha

permitido a Tanco elevar la recuperación de la planta en su

conjunto en aproximadamente 3%.

Recientemente se concluyó con una serie de pruebas en la mina

Kettle River (USA), de propiedad de Echo Bay, donde Falcon

instaló una concentradora C1000 a fin de realizar la limpieza

de los relaves sulfurados, obteniendo “excelentes’ resultados,

de acuerdo al reporte de Falcon. E1 concentrado producido, con

un 75% de sólidos en términos de masa, puede ser alimentado

directamente, bien para remolienda o diluido para volver a la

etapa de lixiviación en un circuito de cianuración.

Esta modalidad de trabajo convenció a “Echo Bay” para adquirir

la primera unidad C4000 para la limpieza de los residuos

sulfurados del proceso de carbón en pulpa (CIP) (figura 33).

Tecnología de la Concentración Centrifuga 43

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

Figura 33: Falcon modelo C 4000

La figura 34 muestra los espigots de descarga del concentrador

Falcon.

Figura 34: Espigots de descarga del preconcentrado, accionados

reumáticamente.

Tecnología de la Concentración Centrifuga 44

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

En figura 35 se observa los componentes de control principales

del concentrador Falcon, como ser: la compresora, sistema de

alimentación de aire y los paneles programables de control de

operación (PLC basado en el variador de frecuencia VFD)

Figura 35: Componentes de control principales del concentrador

Falcon Modelo “C”.

4.2.3.7. RESULTADOS OBTENIDOS CON EL CONCENTRADOR FALCON

En tabla 6 se observa una comparación de resultados obtenidos

en laboratorio con el Falcon Modelo SB40 y los obtenidos en

planta con el modelo C400 (Bay, Kettle River Operations in

Washington State, U.S.A. and Placer Dome’s Campbell Red Lake

Mine).

Tecnología de la Concentración Centrifuga 45

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

Tabla 6: Comparación de resultados obtenidos con equipos

Falcon Modelo SB40 de laboratorio y C400

(Industrial)

Feed Conc Tail

Upgrad Mass Met.

Grade Grade Grade

Machine e Recover Recover

Au Au Au

Ratio y y

(g/t) (g/t) (g/t)

C400 Leach

0.589 1.271 0.403 2.16 6.7 22.80

tails

SB40 Leach

1.182 2.887 1.027 2.44 7.0 21.32

tails

C400 Leach

1.238 1.753 0.907 1.42 15.1 35.00

tails

SB40 Leach

2.296 3.505 2.130 1.53 17.0 32.70

tails

En tabla 7 se dan a conocer los resultados obtenidos con

Falcon SB40 (17). Muestra “Under Flow Cono Espesador” del

Ingenio Santa Elena – Empresa Minera Huanuni. Ley de cabeza

1,03 % Sn.

Tabla 7: Resultados obtenidos con Falcon SB40 – Muestra

“Under Flow Cono Espesador” – COMIBOL - Huanuni

CONDICIONES DE OPERACIÓN PRECONCENTRADO

PRUEBA PRESIÓN

% FUERZA

AGUA % PESO % Sn % RECUP.

SÓLIDOS “G”

(PSI)

1 30 300 0.50 35.80 1.50 81.50

2 30 300 1.50 29.90 3.68 79.70

3 30 200 1.00 33.20 3.24 77.80

Tecnología de la Concentración Centrifuga 46

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

Tabla 8: Resultados típicos obtenidos con Falcon SB 40 en el

procesamiento de menas auríferas (16).

Tamaño de Ley de Ley del

%

Mineral grano cabeza concent.

Recup.

Malla Tyler (g Au/t) (g Au/t)

Preconcentrado de - 100 264 4545 97,63

canaleta

Colas relaves Coop. -100 12,26 193 98,58

San Vicente

Piritas calcinadas -200 60,60 1584 75,08

Colas relaves Coop. -200 7,06 206 83,40

Virgen del Rosario

Piritas auríferas -200 67,70 425 72,27

Para poder costear el traslado y/o disposición final de las

colas, en el año 2001 se han realizado varias pruebas a

escala de laboratorio en Falcon SB40, a fin de recuperar los

minerales de plata y estaño a partir de la muestra “relaves

óxidos San Miguel – Potosí”. La mejor alternativa analizada

comprende las siguientes etapas (18):

Clasificación de la muestra con corte en malla Tyler

100.

molienda de la fracción mayor al tamaño de corte hasta

que el 100 % pase por este tamaño

Preconcentración de la fracción preparada, con repaso

de las colas, a fin de obtener tres preconcentrados, que

fueron analizadas por estaño por separado.

Limpieza del preconcentrado obtenido, en la centrifuga

Falcon (Presión 2 PSI).

Las condiciones de operación fueron: alimentación 25 Kg/hr, 35

% sólidos, 0,5 PSI de presión de agua de lavado y 80 Hz de

velocidad (300 Gs). Los resultados se muestran en tabla 9.

Tecnología de la Concentración Centrifuga 47

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

Tabla 9: Procesamiento en Falcon SB40 – Relaves óxidos San

Miguel (Potosí)

Producto % Peso % Sn % Distribución

Concentrado K1 1,85 12,70 18,62

Concentrado K2 2,15 7,90 13,47

Concentrado 1+2 3,99 10,12 32,10

Concentrado K3 1,69 6,00 8,06

Total Concentrados 5,68 8,89 40,16

Colas limpieza Pk2 11,01 2,20 19,24

Total Preconcentrado PK2 16,69 4,48 59,39

Colas Preconcentrado PK1 27,02 0,85 18,25

Total Preconcentrado PK1 43,71 2,24 77,64

Colas Generales 56,29 0,50 22,36

Cabeza Calculada 100,00 1,26 100,00

También se han corrido una serie de pruebas en la centrifuga

Falcon SB40 con la muestra “colas relaves antiguas – Telamayu”

(19)

. Las etapas de la mejor alternativa fueron:

Clasificación de la muestra en malla 100, serie Tyler.

Molienda de la fracción +100 a 100% -100 Mallas Tyler.

Flotación de sulfuros a partir de la fracción molida.

Preconcentración del producto non float en centrifugador

FALCON a 0,5 PSI de presión de alimentación de agua.

Limpieza de los preconcentrados FALCON en mesa vibrante.

Los resultados se consignan en tablas 10 y 11.

Tabla 10: Balance Metalúrgico de la Flotación de Sulfuros

% DISTRIB. % DISTRIB.

PRODUCTO % PESO % Sn DM Ag

Sn Ag

Espuma piritas 37,90 0,40 2,90 18,16 61,46

Non Float 62,10 1,10 1,11 81,84 38,54

Cabeza Calculada 100,00 0,83 1,79 100,00 100,00

Tecnología de la Concentración Centrifuga 48

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

Tabla 11: Balance Metalúrgico Resumido (Presión de Agua

0,5 PSI; 30 % Sólidos, 25 kg/h aliment.; 300 Gs.).

% %

% PESO % DM

PRODUCTO DISTRIB. DISTRIB.

TOTAL Sn Ag

TOTAL Sn TOTAL Ag

1. Conc.Mesa Limp. K 1,05 20,70 2,34 28,86 1,36

2. Mixtos Mesa Limp. 15,82 1,10 1,12 23,04 9,76

3. Preconcentrado

16,87 2,32 1,20 51,90 11,12

Falcon (1+2)

4. Colas Falcon 45,23 0,50 1,10 29,94 27,42

Cabeza Calculada (3+4) 62,10 1,00 1,13 81,84 38,54

4.2.3.8. DIAGRAMAS DE FLUJO TIPICOS

Feed tonnage (t/h) 80.00 Overflow tonnage 75.68

Feed grade (g/t) 8.00 Overflow grade 1.15

Gold units (g/h) 640.00 Gold units 87.04

Circulating load (%) 300.00

Tonnage (t/h) 240.00

12 % Of Cyclone Underflow

Falcon feed (t/h) 28.80

Feed grade (g/t) 24.00

Gold units (g/h) 691.20

Falcon Recovery From the Overall Grinding

Circuit is 86.4 %

Mass Rec to Conc. (%) 15.00

Conc tonnage (t/h) 4.32

Recovery (%) 80.00

Gold Units (g/h) 552.96

Conc grade (g/t) 128.00

Tecnología de la Concentración Centrifuga 49

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

Figura 36: Instalación de Falcon Modelo C para el procesamiento de

minerales de hierro.

Tecnología de la Concentración Centrifuga 50

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

Figura 37: Circuito para la limpieza de carbón mineral

Tecnología de la Concentración Centrifuga 51

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

Figura 38: Instalación de Falcon Modelo C para la recuperación de

valores a partir de colas de flotación o lixiviación

Tecnología de la Concentración Centrifuga 52

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

Figura 39: Circuito convencional para la recuperación de valores

de yacimientos secundarios.

Tecnología de la Concentración Centrifuga 53

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

Figura 40: Circuito convencional molienda - Falcon

Tecnología de la Concentración Centrifuga 54

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

Figura 41: Circuito convencional molienda - Falcon

Tecnología de la Concentración Centrifuga 55

Universidad Mayor de San Andrés Instituto de Investigaciones en Metalurgia y Materiales

4.3. CENTRÍFUGAS DE LECHO FLUIDIZADO PULSANTE

Entre los principales equipos de concentración centrifuga que

corresponden a este grupo podemos citar a:

Concentrador Kelsey jig.

Concentrador multigravimétricos Mozley.

4.3.1. CONCENTRADOR KELSEY JIG

4.3.1.1. CARACTERISTICAS DE OPERACIÓN DEL KELSEY JIG

El diseño radical de la centrífuga Kelsey Jig toma una criba

convencional y lo hace girar en una centrífuga, permitiendo la

generación de fuerzas de 100x de gravedad. Esto resulta en una

eficiencia incrementada de separación de partículas,

particularmente de tamaño fino, reduciendo significativamente

de efecto de fuerzas que impiden la separación de partículas

finas (20).

La generación de la fuerza centrífuga es lograda por variables

de control de velocidad de giro de la criba. Dentro del rotor

una criba de forma parabólica es extendida coaxialmente junto

con el rotor. La criba es alineada internamente con la cama

que se esparce suavemente con la generación de la fuerza

centrífuga. La carga a ser procesada se alimenta a través de

una tobera central, en forma de pulpa, la cual llega a la base

de la criba para que, en base al movimiento rotatorio, sea

impulsada a la zona de concentración (cama). En esta operación

las partículas sólidas de la alimentación son aceleradas hacia

el lecho de la cama debido a la fuerza gravitacional aparente,

mientras el lecho se eleva continuamente para desplazar

selectivamente a las partículas de la alimentación.

Aquellas partículas cuya gravedad específica exceden a la del

material que conforma la cama podrán pasar por el lecho de la

cama, hacia los recipientes de retención de los concentrados