Académique Documents

Professionnel Documents

Culture Documents

Temario Fase 3

Transféré par

Ñaño MustafatCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Temario Fase 3

Transféré par

Ñaño MustafatDroits d'auteur :

Formats disponibles

FASE 3:

NORMAS Y ESPECIFICACIONES DE EMPAQUE

El cliente cuenta con normas de empaque que deben incorporarse a las especificaciones del empaque de los

productos.

SI no cuenta con especificación, el diseño debe asegurar la integridad de los productos.

Envase: Recipiente que tiene contacto con el producto para envasarlo y protegerlo. Sirve para contener, proteger,

manipular las mercancías en cualquier fase del proceso productivo.

Tipos:

1. Primario: Aquel que está en contacto con el producto.

2. Secundario: Contiene al empaque primario y brinda protección, facilita la manipulación para su

aprovisionamiento en estantes, o como medio de presentación.

3. Terciario: Puede agrupar varios empaques para la manipulación o transporte.

El diseño de empaque debe asegurar que las características se mantendrán sin cambios en el empaque, tránsito y

desempaque.

Debe tener compatibilidad para el manejo de materiales.

REVISION DEL SISTEMA DE CALIDAD DEL PRODUCTO-PROCESO.

Debe revisar la administración de calidad de la planta de manufactura, cualquier control debe actualizarse en el

manual de calidad.

Oportunidad para mejorar el sistema de calidad existente por entradas de clientes, equipos y experiencias.

Calidad es la satisfacción que se ofrece al consumidor evaluado por el cumplimiento de las expectativas y

cumplimiento de las normas.

Sistema de calidad: Conjunto de requisitos para dar cumplimiento a estándares, diseñados para controlar,

evaluar el proceso operativo.

Aseguramiento de calidad: Acciones planificadas para dar confianza al producto y servicio ligados al diseño,

planeación, distribución, servicio post-venta.

Sistema de aseguramiento de calidad: Revisión de contrato, especificaciones técnicas, control de insumos,

evaluación de capacitación, inspección y prueba y sistema documental.

Sirve para decir lo que se hace, hacer lo que se dice, informar responsabilidad, informar a clientes y auditorias.

Implantar: Definición de política de calidad, ejercer la calidad, diseñar el modelo de aseguramiento, certificación.

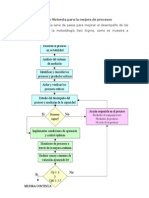

DIAGRAMA DE FLUJO DE PROCESO.

Representación del flujo de proceso actual.

Usado para analizar fuentes de variación de máquinas, materiales, métodos y mano de obra desde el principio

hasta el final del proceso de manufactura.

Enfatiza el impacto de las fuentes de variación.

Analiza el proceso más que pasos individuales.

DISTRIBUCION DE PLANTA

Corresponde a la disposición de instalaciones de la empresa.

Debe desarrollarse para determinar la aceptabilidad de puntos de inspección, control, ayudas visuales, áreas de

almacenamiento.

FASE 3:

2

Objetivos: Integrar factores, circulación del trabajo, utilización de todo el espacio, seguridad en los trabajadores,

deberá optimizar el viaje-movimiento, manejo de materiales y facilitar el flujo de materiales en piso.

Principios básicos: Satisfacción y seguridad, integración de conjunto, distancia mínima recorrida, circulación de

materiales, espacio cúbico, flexibilidad.

2 tipos: Por procesos o por producto.

Factores que afectan: Material, maquinaria, hombre y movimientos.

MATRIZ DE CARACTERÍSTICAS.

Técnica analítica para desplegar la relación entre parámetros del proceso y estaciones de manufactura.

Identifica relaciones que existen entre causas, procesos, métodos, objetivos.

Se utiliza en funciones críticas, establecer características de calidad, componentes críticos, objetivos de

fiabilidad

Diagrama causa-efecto: Herramienta analítica que indica relación de causas que influencian.

Análisis de variaciones: Análisis que simula la construcción de ensamble y examina tolerancias, parámetros,

What if…

AMEF DE PROCESO.

Identifica las fallas en procesos y en productos, evalúan efectos, causas y elementos.

Tipos: Producto (fallas de diseño), proceso (Etapas del proceso para prevenir) y sistemas (diseño de software

para fallas)

Deberán conducirse durante la planeación de la calidad.

Análisis y revisión de un proceso nuevo para anticipar, resolver o monitorear problemas potencias del proceso

para un producto nuevo.

Pasos

1. Desarrollar mapa del proceso: Describir cada etapa y su secuencia.

2. Formar equipo de trabajo y documentar: Deben tener conocimientos del producto-proceso y tener habilidades.

3. Determinar pasos críticos: Fallas que afecten la salud de clientes o pongan en riesgo la calidad.

4. Determinar fallas potenciales: Identificar fallas que pudieran ocurrir o que hayan ocurridos.

5. Indicar causas de fallas y evaluar la ocurrencia: Se debe dar un valor numérico a la frecuencia de la falla.

6. Indicar controles para fallas: Indicar con valor numérico la posibilidad de detectar fallas.

7. Obtener prioridad de cada falla: El número de riesgo potencial es número del 1-100 indicando la prioridad de

mejora y prevención de cada falla para eliminarla.

8. Acciones preventivas.

PLAN DE CONTROL DE PREPRODUCCIÓN.

Descripción de mediciones dimensionales, pruebas de materiales y funcionalidad después de prototipos y antes

de producción.

Planes de reacción utilizados para controlar la variación de proceso-producto

Deberá incluir controles de producto para implementarse en el proceso de producción.

Propósito es la contención de conformidades potenciales: Inspecciones más fuertes, puntos de chequeo en

proceso, evaluaciones estadísticas, auditorias, prueba de errores.

FASE 3:

3

INSTRUCCIONES DE PROCESO.

Deberán asegurar instrucciones entendibles, con detalle al personal de operación desarrollando: AMEFs, Planes

de control, dibujos de ingeniería, desempeño, materiales, diagrama del flujo de proceso, layout.

Las instrucciones se deben exhibir con parámetros como velocidad de la máquina, alimentaciones, tiempo ciclo.

ANALISIS DE SISTEMAS DE MEDICION.

Este incluye responsabilidades para exactitud, reproducibilidad de gages y correlaciones de estos.

Método para determinar si es un sistema de medición es aceptable, evalúa método de ensayo, instrumentos de

medición.

MSA: Conocer la calidad de mediciones y grado de control de actividades.

Determinar operadores, seleccionar piezas, numerarlas, mediciones aleatorias

Estabilidad (Variaciones de mediciones en un periodo de tiempo), Repetibilidad (Precisión de medidas y

variación)

Métodos: Rango, promedio, ANOVA.

ESTUDIO PRELIMINAR DE HABILIDAD DEL PROCESO.

Debe asegurar el desarrollo de un plan preliminar.

Los planes de control sirven como base para habilidades del proceso.

SOPORTE DE LA ADMINISTRACION

Deberán programar revisiones formales, diseñadas para reforzar el compromiso de la administración.

Informar a la administración el status del programa.

Vous aimerez peut-être aussi

- Cesar - Fernandez Tarea 5 Administracion de OperacionDocument8 pagesCesar - Fernandez Tarea 5 Administracion de OperacionCesar Fernandez Navarro100% (1)

- Control de Calidad de Materias PrimasDocument18 pagesControl de Calidad de Materias PrimasVíctor Manuel Pescorán DelfínPas encore d'évaluation

- Sistemas de Control de CalidadDocument28 pagesSistemas de Control de CalidadJorge FriasPas encore d'évaluation

- Etapas Del ApqpDocument59 pagesEtapas Del ApqpKarnaGe Black Dinner NeiroPas encore d'évaluation

- Actividad M3 - Presentación en CanvaDocument18 pagesActividad M3 - Presentación en CanvaBeatriza VelaPas encore d'évaluation

- Tarea Clase 5 - Vera Rodriguez Xiomara AlexandraDocument5 pagesTarea Clase 5 - Vera Rodriguez Xiomara AlexandraXIOMARA ALEXANDRA VERA RODRIGUEZPas encore d'évaluation

- Planeación de calidad de productos en la UAEMDocument23 pagesPlaneación de calidad de productos en la UAEMBereniceSanchezPas encore d'évaluation

- ConfiabilidadDocument19 pagesConfiabilidadJoelPas encore d'évaluation

- Investigación GESTIÓN EMPRESARIALDocument5 pagesInvestigación GESTIÓN EMPRESARIALdarianisgarcia7Pas encore d'évaluation

- ControlCalidadInspecciónDocument3 pagesControlCalidadInspecciónhillaryPas encore d'évaluation

- Ensayo - Fase 3 - APQPDocument6 pagesEnsayo - Fase 3 - APQPOrlando RomoPas encore d'évaluation

- Control de Calidad Prendas AcabadasDocument16 pagesControl de Calidad Prendas AcabadasMartin Claure75% (8)

- Control de Calidad Del MantenimientoDocument10 pagesControl de Calidad Del MantenimientoAlejandro VallenillaPas encore d'évaluation

- Ejemplo de WordDocument4 pagesEjemplo de WordALVAREZ BERNAL HEIDIPas encore d'évaluation

- Equipo 2 - Igb N°13Document10 pagesEquipo 2 - Igb N°13Grace BejarPas encore d'évaluation

- Plan de Control de CalidadDocument11 pagesPlan de Control de CalidadDanny Ciau CanulPas encore d'évaluation

- Sesión 1Document30 pagesSesión 1Fernando Manuel Avendaño MendozaPas encore d'évaluation

- 2msp21 Calidad en Montaje ProcesoDocument17 pages2msp21 Calidad en Montaje ProcesoAgata Fernandez GarciaPas encore d'évaluation

- Plan control calidad procesosDocument10 pagesPlan control calidad procesosLuis RamosPas encore d'évaluation

- Actividad 05 Resultado de Aprendizaje Unidad 1 CARLOS GOMEZDocument6 pagesActividad 05 Resultado de Aprendizaje Unidad 1 CARLOS GOMEZ2123300229Pas encore d'évaluation

- Control Semana 6Document6 pagesControl Semana 6Oscar SantanderPas encore d'évaluation

- Programa Control de CalidadDocument4 pagesPrograma Control de CalidadRicky fuenmayorPas encore d'évaluation

- D-m-rrhh-41 - Mof de Jefe de AscDocument2 pagesD-m-rrhh-41 - Mof de Jefe de Ascayrton carls zamora cardenasPas encore d'évaluation

- Control Estadístico de La CalidadDocument10 pagesControl Estadístico de La CalidadYazmin ValladaresPas encore d'évaluation

- Actividad 03 CalidadDocument4 pagesActividad 03 CalidadCohnnor La Torre AyaPas encore d'évaluation

- Tarea 3 Ortiz Cervantes RobertoDocument8 pagesTarea 3 Ortiz Cervantes RobertoGENARO ALEXIS RODRIGUEZ VILLASEÑORPas encore d'évaluation

- Verificacion de Puesta en Marcha y Verificacion Por AutocontrolDocument31 pagesVerificacion de Puesta en Marcha y Verificacion Por AutocontrolFrancy ClarosPas encore d'évaluation

- Preguntas - ADO-TOYOTA-CARPETADocument8 pagesPreguntas - ADO-TOYOTA-CARPETAAdrián R.Pas encore d'évaluation

- Análisis y Compresión de La Norma IRAM ISO IEC 90003Document3 pagesAnálisis y Compresión de La Norma IRAM ISO IEC 90003Analía LeivaPas encore d'évaluation

- Semana 4 Control de CalidadDocument21 pagesSemana 4 Control de CalidadladyPas encore d'évaluation

- Resumen Inspección y Selección de Materias PrimasDocument4 pagesResumen Inspección y Selección de Materias PrimasjosePas encore d'évaluation

- Calidad-Control de ProcesoDocument6 pagesCalidad-Control de ProcesoJorge MonzonPas encore d'évaluation

- Ingeniero de Procesos PELBD/1-ButenoDocument6 pagesIngeniero de Procesos PELBD/1-ButenoOghillbye RosendoPas encore d'évaluation

- Herramienta y Maquinas 2Document207 pagesHerramienta y Maquinas 2AnnRaPas encore d'évaluation

- Politica de Validacion - PMV - Doc de Validaciones y CalificacionesDocument85 pagesPolitica de Validacion - PMV - Doc de Validaciones y Calificacionestito1628Pas encore d'évaluation

- Resumen Control de CalidadDocument6 pagesResumen Control de CalidadCarlos MC100% (1)

- Tarea 2Document7 pagesTarea 2Logan PikmanPas encore d'évaluation

- Caso Eude IBMDocument3 pagesCaso Eude IBMDiego Fernando Valencia ValenciaPas encore d'évaluation

- Iso - TS 16949Document53 pagesIso - TS 16949Claudio CataneoPas encore d'évaluation

- Lopez - Tarea 3, InvestigacionDocument6 pagesLopez - Tarea 3, InvestigacionGENARO ALEXIS RODRIGUEZ VILLASEÑORPas encore d'évaluation

- Control de CalidadDocument15 pagesControl de CalidadAngel VazquezPas encore d'évaluation

- Cuestionario A C PDFDocument4 pagesCuestionario A C PDFqketzaPas encore d'évaluation

- Aplicaciones de Control de Calidad en El ProcesoDocument8 pagesAplicaciones de Control de Calidad en El ProcesoAlejandraPas encore d'évaluation

- Evaluación sistemas producciónDocument15 pagesEvaluación sistemas producciónAlejandroQuimis0% (2)

- Ensayo - Fase 4 - APQPDocument5 pagesEnsayo - Fase 4 - APQPOrlando RomoPas encore d'évaluation

- Dossier CalidadDocument15 pagesDossier CalidadAnonymous BO0CfrP1DPas encore d'évaluation

- 08-Cuestionario Plan de Control-CcDocument28 pages08-Cuestionario Plan de Control-CcFRANCISCO COTA BUSTAMANTEPas encore d'évaluation

- APQP - Fase 2.1 - Diseà -  o y Desarrollo Del ProcesoDocument38 pagesAPQP - Fase 2.1 - Diseà -  o y Desarrollo Del ProcesoGabriel VazquezPas encore d'évaluation

- APQPDocument64 pagesAPQPJesús Rosas CarrilloPas encore d'évaluation

- CalidadDocument11 pagesCalidadGeraldine escalante mollinedoPas encore d'évaluation

- 10 pasos Motorola mejora procesosDocument4 pages10 pasos Motorola mejora procesosPedro CutipaPas encore d'évaluation

- Caso de Estudio.Document3 pagesCaso de Estudio.Luisa Tamayo0% (1)

- Semana 4 Control de CalidadDocument21 pagesSemana 4 Control de CalidadErlin AlvarezPas encore d'évaluation

- Plan de Aseguramiento de Calidad - PropuestoDocument21 pagesPlan de Aseguramiento de Calidad - PropuestoGustavo Charalla QuispePas encore d'évaluation

- 2020 Manual Unidad 4 Control Estadistico de La CalidadDocument4 pages2020 Manual Unidad 4 Control Estadistico de La CalidadLEWIN GUILLEN REYESPas encore d'évaluation

- Gfpi-F-019 - Guia - Evaluar El ResultadoDocument8 pagesGfpi-F-019 - Guia - Evaluar El ResultadoFidias ManyomaPas encore d'évaluation

- UF1127 - Registro, evolución e incidencias en la producción en fabricación mecánicaD'EverandUF1127 - Registro, evolución e incidencias en la producción en fabricación mecánicaPas encore d'évaluation

- UF1125 - Técnicas de programación en fabricación mecánicaD'EverandUF1125 - Técnicas de programación en fabricación mecánicaPas encore d'évaluation

- Instrumentación y control en instalaciones de proceso, energía y servicios auxiliares. QUIE0108D'EverandInstrumentación y control en instalaciones de proceso, energía y servicios auxiliares. QUIE0108Évaluation : 4.5 sur 5 étoiles4.5/5 (8)

- Temario Fase 5Document1 pageTemario Fase 5Ñaño MustafatPas encore d'évaluation

- Temario Fase 4Document2 pagesTemario Fase 4Ñaño MustafatPas encore d'évaluation

- Temario Fase 2Document2 pagesTemario Fase 2Ñaño MustafatPas encore d'évaluation

- Planificación de calidad para el desarrollo de productosDocument4 pagesPlanificación de calidad para el desarrollo de productosÑaño MustafatPas encore d'évaluation

- Estructura Del Plan de NegociosDocument1 pageEstructura Del Plan de NegociosÑaño MustafatPas encore d'évaluation

- Planificación de calidad para el desarrollo de productosDocument4 pagesPlanificación de calidad para el desarrollo de productosÑaño MustafatPas encore d'évaluation

- Temario TPMDocument4 pagesTemario TPMÑaño MustafatPas encore d'évaluation

- Ley para La Prevencion y Gestion Integral de Los Residuos Edo PueDocument64 pagesLey para La Prevencion y Gestion Integral de Los Residuos Edo PueÑaño MustafatPas encore d'évaluation

- Temario Fase 1Document4 pagesTemario Fase 1Ñaño MustafatPas encore d'évaluation

- ACF-0904 - Cálculo VectorialDocument12 pagesACF-0904 - Cálculo VectorialDaniel SalazarPas encore d'évaluation

- Cálculo Diferencial: Conceptos y AplicacionesDocument13 pagesCálculo Diferencial: Conceptos y AplicacionesOsvaldo Lira DíazPas encore d'évaluation

- JCF IIND-2010-227 Ingenieria de SistemasDocument13 pagesJCF IIND-2010-227 Ingenieria de SistemasAlan Rdz PalaciosPas encore d'évaluation

- Planes de sucesión y diagramas de reemplazoDocument32 pagesPlanes de sucesión y diagramas de reemplazoOscar SanchezPas encore d'évaluation

- Como Elaborar Un Flujo de Caja-GescontDocument10 pagesComo Elaborar Un Flujo de Caja-GescontHans Pflücker VallejosPas encore d'évaluation

- Trade MarketingDocument4 pagesTrade MarketingClau SteffPas encore d'évaluation

- Habilidades y Funciones de Un Gerente EnsayoDocument8 pagesHabilidades y Funciones de Un Gerente Ensayoفيرني فيرني0% (1)

- Mercedes Campuzano - InfoDocument2 pagesMercedes Campuzano - InfoAdriana CastilloPas encore d'évaluation

- Plan estratégico de marketing para Construcciones JaraDocument140 pagesPlan estratégico de marketing para Construcciones JaraGABRIELPas encore d'évaluation

- TR Contabilidad FinancieraDocument7 pagesTR Contabilidad FinancieraAngeli GonzalesPas encore d'évaluation

- Potencias Globales Del Comercio Minorista-2022 (v2) - 4Document2 pagesPotencias Globales Del Comercio Minorista-2022 (v2) - 4David Orjeda SinchePas encore d'évaluation

- FIIS - CartillaDocument24 pagesFIIS - CartillaOdon Juan Zelarayan MuñozPas encore d'évaluation

- Historia Del ArteDocument3 pagesHistoria Del ArteJahir050Pas encore d'évaluation

- 8 Casos de Jóvenes EmprendedoresDocument5 pages8 Casos de Jóvenes EmprendedoresjuanpilcoPas encore d'évaluation

- Historia de Los CostosDocument3 pagesHistoria de Los CostosLAURA LISETH BELTRAN BELTRANPas encore d'évaluation

- Empresa JovellanoDocument14 pagesEmpresa JovellanoJosue AlejandroPas encore d'évaluation

- Cuestionario Derecho Empresarial IDocument6 pagesCuestionario Derecho Empresarial IAndrea Gonzales FloresPas encore d'évaluation

- 4°B Cálculo Rem 30marzoDocument6 pages4°B Cálculo Rem 30marzoleslie herreraPas encore d'évaluation

- Costos de CalidadDocument15 pagesCostos de CalidadDidier67% (3)

- Ejercicios Flujo de Efectivo LibreDocument9 pagesEjercicios Flujo de Efectivo LibreElizabeth DuboisPas encore d'évaluation

- Control Semana 7Document5 pagesControl Semana 7Francisco Gutiérrez SchwerterPas encore d'évaluation

- Comisiones y Consignaciones ComercialesDocument11 pagesComisiones y Consignaciones ComercialescatalinaPas encore d'évaluation

- Ensayo - Clase Espejo UCAB - UNICOSTA. VF 12-07-22.Document10 pagesEnsayo - Clase Espejo UCAB - UNICOSTA. VF 12-07-22.Jorge HomsyPas encore d'évaluation

- Porlan LogisticaDocument31 pagesPorlan LogisticaJhonatan Quincho100% (1)

- Instituto Tecnológico SuperiorDocument4 pagesInstituto Tecnológico SuperiorJulian DaniloPas encore d'évaluation

- Actividad 1Document13 pagesActividad 1Sergio PradaPas encore d'évaluation

- MRP Jit MBDocument30 pagesMRP Jit MBLuisEnriqueCamacSaavedraPas encore d'évaluation

- Ecun ProcesosDocument9 pagesEcun ProcesosNick stevenPas encore d'évaluation

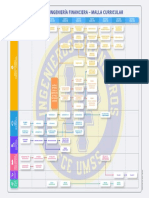

- Malla Curricular - Ingeniería Financiera - FCE - UMSS-1Document1 pageMalla Curricular - Ingeniería Financiera - FCE - UMSS-1Isabel Via CalaniPas encore d'évaluation

- Herramientas de Identificación Cuestionario de IdentificaciónDocument15 pagesHerramientas de Identificación Cuestionario de Identificaciónpedro sosaPas encore d'évaluation

- Cuestionarionguian17nNomina 91626a958e6b9c1Document5 pagesCuestionarionguian17nNomina 91626a958e6b9c1Julian FrancoPas encore d'évaluation

- INGFINANZASINDUSTRIALESDocument4 pagesINGFINANZASINDUSTRIALESMillieNogura NoguraPas encore d'évaluation

- ADECCODocument2 pagesADECCOBobadilla Y Merino Abogados AsociadosPas encore d'évaluation