Académique Documents

Professionnel Documents

Culture Documents

Corrosión 2018 PDF

Transféré par

DanielaCruz0 évaluation0% ont trouvé ce document utile (0 vote)

20 vues23 pagesTitre original

Corrosión-2018.pdf

Copyright

© © All Rights Reserved

Formats disponibles

PDF, TXT ou lisez en ligne sur Scribd

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme PDF, TXT ou lisez en ligne sur Scribd

0 évaluation0% ont trouvé ce document utile (0 vote)

20 vues23 pagesCorrosión 2018 PDF

Transféré par

DanielaCruzDroits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme PDF, TXT ou lisez en ligne sur Scribd

Vous êtes sur la page 1sur 23

CORROSIÓN

La corrosión es la destrucción lenta y

progresiva de un material producida por un

agente exterior que puede ser aire húmedo,

producto químico, etc. Se produce por

acción electroquímica (con o sin fuerza

electromotriz exterior aplicada), por acción

puramente química o por acción bioquímica

No hay que confundir la corrosión con la

oxidación ya que en muchos casos estos

fenómenos son contrarios.

Aluminio, cromo y cinc, el aire ambiente

húmedo produce una capa de óxido estable,

que protege de la oxidación al resto del metal

CORROSIÓN POR EROSIÓN

Corrosión por erosión

Cuando el movimiento del medio corrosivo sobre la

superficie metálica incrementa la velocidad de ataque

debido a desgaste mecánico, este recibe el nombre de

corrosión por erosión.

La importancia relativa del desgaste mecánico y la

corrosión, es a menudo difícil de establecer y varia

grandemente de una situación a otra, y el mecanismo

de la erosión generalmente se atribuye a la remoción

de películas superficiales protectoras, como por

ejemplo, películas de óxido formadas por el aire, o

bien, productos adherentes de la corrosión.

La corrosión por erosión, generalmente tiene la apariencia de

picaduras poco profundas de fondo terso y el ataque puede

presentar también una distribución direccional debido al

camino seguido por el agente agresivo cuando se mueve sobre

la superficie del metal.

La corrosión por erosión prospera en condiciones de alta

velocidad, turbulencia, choque, etc., y frecuentemente se

observa en impulsores de bombas, agitadores y en codos y

cambios de dirección de tuberías. Los líquidos con suspensión

conteniendo partículas sólidas duras pueden igualmente causar

este tipo de problema.

La corrosión por erosión puede ser evitada por cambios de

diseño o por selección de materiales más resistentes.

CORROSIÓN POR PITTING

Corrosión por picadura

La picadura es una forma de ataque corrosivo localizado que

produce hoyos pequeños agujeros en un metal. Este tipo de

corrosión es muy destructivo para las estructuras de ingeniería

si provoca perforación del metal. Sin embargo, si no existe

perforación, a veces se acepta una mínima picada en los

equipos de ingeniería. Frecuentemente la picadura es difícil de

detectar debido a que los pequeños agujeros pueden ser

tapados por los productos de la corrosión.

Asimismo, el número y la profundidad de los agujeros puede

variar enormemente y por eso la extensión del daño producido

por la picadura puede ser difícil de evaluar. Como resultado, la

picadura, debido a su naturaleza localizada, frecuentemente

puede ocasionar fallos inesperados.

La picadura puede requerir meses o años para perforar una

sección metálica. La picadura requiere un periodo de iniciación,

pero una vez comenzada, los agujeros crecen a gran velocidad.

La mayoría de estas se desarrollan y crecen en la dirección de

la gravedad y sobre las superficies más bajas de los equipos de

ingeniería.

Los agujeros empiezan en aquellos lugares donde se produce

un aumento local de las velocidades de corrosión. Inclusiones,

otras heterogeneidades estructurales y heterogeneidades en la

composición sobre la superficie del metal son lugares comunes

donde se inicia el agujero. Las diferencias entre las

concentraciones de iones y oxigeno crean celdas de

concentración que también pueden ser el origen de las

perforaciones

Para prevenir la corrosión por picadura en el diseño de

equipos de ingeniería, es necesario el empleo de

materiales que carezcan de tendencia a la corrosión

alveolar.

Sin embargo, si para algunos diseños esto no es posible,

entonces deberán usarse los materiales con la mayor

resistencia a la corrosión Por ejemplo, si tiene que usarse

acero inoxidable en presencia de algunos iones cloruro, el

tipo de aleación AISI 316, con un 2% de Mo, además de un

18% de Cr y un 8% de Ni que tiene mayor resistencia a la

picadura que el tipo de aleación 304 que solo contiene el

18% de Cr y un 8% de Ni como elementos principales de

aleación.

STRESS CORROSIÓN CRACKING

STRESS CORROSIÓN CRACKING

Corrosión bajo tensión

La rotura por corrosión por esfuerzo o bajo tensión

(stress corrosion craking SCC) de metales se refiere a la

rotura originada por la combinación de efectos de

tensiones intensas y corrosión especifica que actúa en

el entorno del metal. Durante la SCC el ataque que

recibe la superficie del metal es generalmente muy

pequeño mientras que las grietas aparecen claramente

localizada y se propagan a lo largo de la sección del

metal.

Los esfuerzos residuales que dan lugar a la SCC

pueden ser resultado, por ejemplo, de esfuerzos

térmicos introducidos por tasas desiguales de

enfriamiento, de un diseño mecánico defectuoso

para esfuerzos, de transformaciones de fase

durante el tratamiento térmico durante el trabajo

en frío, o durante la soldadura.

Sólo ciertas combinaciones de aleaciones y

ambientes son susceptibles de la SCC.

No parece haber un modelo general para los

ambientes en los que se produce la SCC en las

aleaciones. Por ejemplo, los aceros inoxidables

quiebran en atmósferas de cloro, pero no en las

que contienen amoniaco.

Por el contrario, los latones (aleación Cu Zn)

quiebran en atmósferas que tienen cloro. Nuevas

combinaciones de aleaciones y ambientes que

originan la SCC están siendo descubiertas

continuamente.

Corrosión galvánica o entre dos metales

La corrosión galvánica entre dos metales diferentes se ha discutido

anteriormente. Debe tenerse cuidado al unir metales distintos porque la

diferencia en sus potenciales electroquímicos puede conducir a su

corrosión.

El acero galvanizado, que es acero recubierto de cinc, es un ejemplo en el

que un metal (cinc) se sacrifica para proteger al otro (acero). El cinc,

galvanizado por inmersión en baño en caliente o electro-depositado sobre

el acero, constituye el ánodo para este último y, por tanto, se corroe

protegiendo al acero que es el cátodo en esta celda galvánica.

Cuando el cinc y el acero están desacoplados se corroen aproximadamente

al mismo tiempo. Sin embargo, cuando están juntos el cinc se corroe en el

ánodo de la pila galvánica y de esta manera protege al acero.

Otro efecto importante en la corrosión electroquímica es la

relación del área catódica al área anódica, lo que se conoce como

efecto de área.

Una relación de área desfavorable es la constituida por un área

catódica grande y una anódica pequeña.

Con la aplicación de una cierta cantidad de corriente a una pareja

metálica, por ejemplo, de electrodos de cobre y de hierro de

diferentes tamaños, la densidad de corriente es mucho mayor

para el electrodo más pequeño que para el más grande.

Es por ello, que el electrodo anódico más pequeño se corroerá

mucho más rápido, por lo que debe evitarse la relación área del

cátodo grande/superficie de ánodo pequeña.

Cómo reducir al mínimo la corrosión

Los fracasos debidos a la corrosión pueden ser

frecuentemente eliminados modificando apropiadamente el

diseño sin necesidad de cambiar el tipo de acero. La forma

de las juntas, la continuidad de la superficie y la

concentración de las tensiones deberán ser tomadas en

consideración. Las soldaduras a tope son preferibles a las

soldaduras en solapa, y se deberán utilizar buenos métodos

de soldadura. El uso de piezas complementarias, tales como

de planchas o placas de refuerzo rodeadas de costuras o

cordones de soldadura, deberá ser reducido al mínimo ya

que esto produce tensiones biaxiales difíciles de eliminar por

tratamiento térmico.

Cuando se tengan que sujetar patas de acero dulce a un tanque

de acero inoxidable, se deberá soldar las patas primeramente a

un asiento de acero inoxidable que, a su vez, será soldado al

fondo del tanque.

Con esto se evita la difusión del carbono en el acero inoxidable

del tanque.

Todo el equipo deberá ser meticulosamente limpiado a fondo

para eliminar toda contaminación producida por óxidos, polvo de

hierro, partículas procedentes de las herramientas, fundente de

soldadura, suciedades y substancias orgánicas.

Estas substancias extrañas pueden ser eliminadas limpiándolas a

chorro o por decapado. Una buena solución para el decapado

consiste en el 10 por ciento de ácido nítrico y el 1 por ciento de

ácido fluorhídrico.

En la práctica, existen tres maneras de lograr lo anterior

y por tanto de luchar contra la corrosión:

1) Aislamiento eléctrico del material.

• Esto puede lograrse mediante el empleo de pinturas o

resinas, depósitos metálicos de espesor suficiente o

por aplicación de recubrimientos diversos.

• De esta forma, se puede lograr aislar el metal del

contacto directo con el medio agresivo (agua, suelo y

atmósfera por lo general).

2) Cambiando el sentido de la corriente en la pila de

corrosión.

• Conectando eléctricamente, por ejemplo, el acero con

un metal más activo (cinc o magnesio) podemos llegar

a suprimir la corrosión del acero, ya que dejará de

actuar como ánodo y pasará a comportarse como

cátodo, dejando el papel de ánodo al metal más activo

(cinc o magnesio).

• Este es el principio de la protección Catódica.

3) Polarización del mecanismo electroquímico.

Esto se puede lograr bien eliminando el oxígeno

disuelto, bien mediante la adición en el medio agresivo

de ciertas sustancias llamadas inhibidores, las cuales

pueden llegar a polarizar uno de los electrodos de la pila

de corrosión y por lo tanto, llegar a detener o cuanto

menos disminuir sus efectos.

En la práctica, lo anterior conlleva una modificación del

entorno o medio ambiente, al cual está expuesto el

metal.

Vous aimerez peut-être aussi

- Quimica Organica 1 - InvestigacionDocument46 pagesQuimica Organica 1 - InvestigacionDanielaCruzPas encore d'évaluation

- Sistemas Galvánicos y AplicacionesDocument15 pagesSistemas Galvánicos y AplicacionesMiguel Jiménez FloresPas encore d'évaluation

- 10 Ejemplos de Haluros de Alquilo Con Nombre Iupac y ComúnDocument2 pages10 Ejemplos de Haluros de Alquilo Con Nombre Iupac y ComúnDanielaCruz0% (1)

- Reacciones de AminasDocument12 pagesReacciones de AminasDanielaCruzPas encore d'évaluation

- 10 Ejemplos de Haluros de Alquilo Con Nombre Iupac y ComúnDocument2 pages10 Ejemplos de Haluros de Alquilo Con Nombre Iupac y ComúnDanielaCruz0% (1)

- Listado 10 Puntos Una Verdad IncómodaDocument2 pagesListado 10 Puntos Una Verdad IncómodaDanielaCruzPas encore d'évaluation

- Listado 10 Puntos Video HomeDocument2 pagesListado 10 Puntos Video HomeDanielaCruzPas encore d'évaluation

- Listado Diferentes Manifestaciones Culturales en La RegiónDocument2 pagesListado Diferentes Manifestaciones Culturales en La RegiónDanielaCruzPas encore d'évaluation

- Listado Diferentes Manifestaciones Culturales en La RegiónDocument2 pagesListado Diferentes Manifestaciones Culturales en La RegiónDanielaCruzPas encore d'évaluation

- QuimicaDocument6 pagesQuimicaDanielaCruzPas encore d'évaluation

- NeumologíaDocument15 pagesNeumologíaSalo Croccifixio OchoaPas encore d'évaluation

- Composicion en Peso Metanol-AguaDocument28 pagesComposicion en Peso Metanol-AguaDanielaCruzPas encore d'évaluation

- 7 Fee 7360Document49 pages7 Fee 7360DanielaCruzPas encore d'évaluation

- 5.4.1 ProblemaDocument76 pages5.4.1 ProblemaDanielaCruzPas encore d'évaluation

- Minatitlan Ver.Document2 pagesMinatitlan Ver.DanielaCruzPas encore d'évaluation

- DanielCruzHdZ InstrumentacionYsimbologiaDocument4 pagesDanielCruzHdZ InstrumentacionYsimbologiaDanielaCruzPas encore d'évaluation

- Graficas Bombeos Cope FebreroDocument11 pagesGraficas Bombeos Cope FebreroDanielaCruzPas encore d'évaluation

- Alcoholes Todo Lo Que Debes SaberDocument129 pagesAlcoholes Todo Lo Que Debes SaberDanielaCruzPas encore d'évaluation

- Enlaces IntermolecularesDocument9 pagesEnlaces IntermolecularesDanielaCruzPas encore d'évaluation

- ITMinatitlan Informe de Rendicion de Cuentas 2012 PDFDocument6 pagesITMinatitlan Informe de Rendicion de Cuentas 2012 PDFDanielaCruzPas encore d'évaluation

- Normalización y MetrologíaDocument8 pagesNormalización y MetrologíaDanielaCruzPas encore d'évaluation

- UnidadDocument30 pagesUnidadDanielaCruzPas encore d'évaluation

- Intercambiador 2 2018Document65 pagesIntercambiador 2 2018Jhonathan AlejandroPas encore d'évaluation

- Hoja de Presentacion.1Document45 pagesHoja de Presentacion.1DanielaCruzPas encore d'évaluation

- Muestreo de AceptacionDocument10 pagesMuestreo de AceptacionDanielaCruzPas encore d'évaluation

- Reporte 1 Instrumentacion y ControlDocument12 pagesReporte 1 Instrumentacion y ControlDanielaCruz100% (1)

- Extraccion Liquido-Liquido Unidad 3Document9 pagesExtraccion Liquido-Liquido Unidad 3DanielaCruzPas encore d'évaluation

- AdsorcionDocument18 pagesAdsorcionDanielaCruzPas encore d'évaluation

- Poka YokeDocument8 pagesPoka YokeDanielaCruzPas encore d'évaluation

- Reporte 2 Instrumentacion y ControlDocument7 pagesReporte 2 Instrumentacion y ControlDanielaCruzPas encore d'évaluation

- Laboratorio #5 Celdas GalvanicasDocument3 pagesLaboratorio #5 Celdas GalvanicasJuan Jose LlamoccaPas encore d'évaluation

- BateriasDocument64 pagesBateriasAlfonso AlfonsoPas encore d'évaluation

- Practica de Laboratorio N°6Document6 pagesPractica de Laboratorio N°6marlon20495Pas encore d'évaluation

- Celdas GalvánicasDocument20 pagesCeldas Galvánicasroxana0% (1)

- JUSTIFICACION Celdas GalvánicasDocument4 pagesJUSTIFICACION Celdas GalvánicasBlanca Alejandra EscobarPas encore d'évaluation

- La Pila Voltaica Fue La Primera Batería Eléctrica Que Podía Proporcionar Continuamente Una Corriente Eléctrica A Un CircuitoDocument3 pagesLa Pila Voltaica Fue La Primera Batería Eléctrica Que Podía Proporcionar Continuamente Una Corriente Eléctrica A Un CircuitoDaniel LOLPas encore d'évaluation

- Electroquímica AgronomiaDocument26 pagesElectroquímica AgronomiatooootoouwuPas encore d'évaluation

- Wuolah Free Tema 08 Corrosion y Deterioro de MaterialesDocument29 pagesWuolah Free Tema 08 Corrosion y Deterioro de MaterialesSebek kPas encore d'évaluation

- Electroquimica 2013Document18 pagesElectroquimica 2013Tiffany Bautista PaPas encore d'évaluation

- Titulaciones Redox 2022Document49 pagesTitulaciones Redox 2022Oriana PuteroPas encore d'évaluation

- 1.1. Taller Introducción Métodos Electroanalíticos PDFDocument4 pages1.1. Taller Introducción Métodos Electroanalíticos PDF'Sebastian OrtizPas encore d'évaluation

- Manual de Prac FPE 2008Document23 pagesManual de Prac FPE 2008margaritaPas encore d'évaluation

- Electro Qui MicaDocument41 pagesElectro Qui MicaDaniela CharlesPas encore d'évaluation

- Interdisciplinario Proyecto 5 Bachillerato Primero1Document38 pagesInterdisciplinario Proyecto 5 Bachillerato Primero1Juan Gabriel Jordán CastañedaPas encore d'évaluation

- Corrosion Electroquimica 1° ParcialDocument40 pagesCorrosion Electroquimica 1° ParcialAdan SayhuaPas encore d'évaluation

- Seminario Redox 2018Document3 pagesSeminario Redox 2018gaPas encore d'évaluation

- Practica FISICOQUIMICADocument24 pagesPractica FISICOQUIMICACarlos CortesPas encore d'évaluation

- Informe de Quimica 1tttDocument5 pagesInforme de Quimica 1tttAlex GuangasiPas encore d'évaluation

- ELECTROQUIMICADocument12 pagesELECTROQUIMICAvillaPas encore d'évaluation

- Reporte Prop TermoDocument8 pagesReporte Prop TermoEdwin TapiaPas encore d'évaluation

- Clase 16 - Técnicas Electroanalíticas Clase 2 - 04 10 2018Document53 pagesClase 16 - Técnicas Electroanalíticas Clase 2 - 04 10 2018Diego OttonelloPas encore d'évaluation

- Electroquimica - Ley de FaradayDocument22 pagesElectroquimica - Ley de FaradayHans LopezPas encore d'évaluation

- Celdas Electroliticas y VoltaicasDocument7 pagesCeldas Electroliticas y VoltaicasFernandoPas encore d'évaluation

- Introducción-Reacciones Electródicas y Celdas ElectroquímicasDocument23 pagesIntroducción-Reacciones Electródicas y Celdas ElectroquímicasDevra GomezPas encore d'évaluation

- Temas 1-2-3-4 ElectroquimicaDocument73 pagesTemas 1-2-3-4 Electroquimicacanva cuentaPas encore d'évaluation

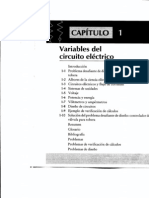

- Capitulo 1Document33 pagesCapitulo 1Juan Pinto100% (1)

- SensoresquimicosDocument32 pagesSensoresquimicosJosé Raúl Romo SaucedoPas encore d'évaluation

- ElectroquímicaDocument9 pagesElectroquímicacarlosPas encore d'évaluation