Académique Documents

Professionnel Documents

Culture Documents

Alimento IDG

Transféré par

De La Cruz Castillon EvaristoTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Alimento IDG

Transféré par

De La Cruz Castillon EvaristoDroits d'auteur :

Formats disponibles

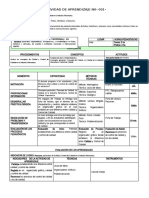

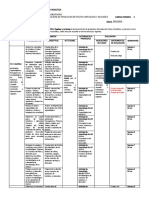

PROGRAMA INDUSTRIA MANUFACTURERA: PRODUCCIÓN DE ALIMENTOS

PRODUCTOS LÁCTEOS

1.1. ¿Cuáles son los componentes de la leche fresca y sana?

Los componentes son la siguiente:

COMPONENTES VALORES

Calorías 68.0

Proteínas 3.3

Grasa 3.6

Carbohidratos 4.8

Agua 87.0

Vitaminas A 0.03

Vitaminas B1 0.04

Vitaminas C 1.0

1.2. Señale las características de la leche.

Las características de la leche son:

Organoléptica: Color blanco opalescente, sabor dulce y olor característico.

Densidad: La densidad de la leche varía entre 1.025kg/lt y 1.035kg/lt, esto se

ve afectada por el contenido de agua.

Acidez. La acidez de la leche titulable oscila entre 0,16 % y 0,18 % de ácido

láctico, la cual puede servir únicamente como la indicación de la calidad

higiénica de la leche. La leche es ligeramente ácida (pH entre 6,5 y 6,6).

Grasa. La grasa es uno de los constituyentes de la leche que más importa en la

industria lechera, como control de calidad, ya que con ella puede obtenerse

una estimación de posibles fraudes de aguado.

Punto de congelación de la leche. El punto de congelación de la leche es

inferior al agua, debido a las sustancias presentes en solución. Se acepta como

un valor promedio -0.539 °C.

1.3. ¿Cuál es la importancia de la microbiología láctea?

El periodo de permanencia de la leche se determina, principalmente del estado

higiénico en que se encuentra, la cantidad de microorganismos que posee. Estos

microorganismos pueden proceder de vacas afectadas por mastitis, ubres mal lavadas,

manos del ordeñador y/o equipos de ordeño, etc.

Para contra restar posibles deterioros, La microbiología láctea se preocupa de la

conservación y/o transformación de la leche en un producto con propiedades

nutricionales y que se constituya en un excelente sustrato para el crecimiento de

muchos microorganismos. Estos determinan la calidad del producto final, por lo tanto

la microbiología láctica estudia los M.O.S. importantes en la economía de la leche.,

tanto lo benéficos como los perjudiciales.

1.4. Describa los métodos de conservación de la leche.

La calidad de la leche es una de las bases de las industrias lácteas, para ello se ha

desarrollado métodos físicos de aumento o disminución de temperatura, para dar

mayor vida útil al producto.

Existen dos métodos térmicos más usados para la conservación, la esterilización y

pasteurización. A continuación detallamos algunos métodos posibles a emplear:

Termización: Es un proceso de subpasteurización se emplea para tratar leche

cruda, que consiste en calentamiento de la leche a la T. de 60 °C a 66 °C durante

20 segundo. Es un proceso intermedio a la fabricación de derivados lácteos.

Pasteurización: Consiste en aplicar proceso térmico a un rango de T. de 63 ° a

70 °C durante 30 minutos y 60 segundos, con este se destruye todos los M.O.S.

patógenos de la leche.

1.5. Explique los procedimientos de elaboración de: quesos, mantequilla, yogurth,

suero costeño y helado.

Elaboración de quesos: El queso es producto de la concentración de materia

seca de la leche, que contiene los elementos nutricionales( proteína, minerales,

grasa, calcio, fósforo y vitaminas), a continuación se detalla el proceso general

de elaboración de queso:

Recepción de la leche: El producto debe tener una acidez 0.16% a 0.18%

de ácido láctico y una densidad de 1030 g/ cc, y cumplir las

características de la leche.

Filtración o colado: Se realiza con un colador fino para quitar algunas

impurezas traídas de la granja.

Estandarización o normalización de la leche: Se somete la leche a

adecuar sus componentes fisicoquímico, para someter al proceso

posterior.

Ajuste de temperatura: Regular la temperatura de 35°C a 38°C.

Adición de cloruro de sodio: Se agrega a razón de 2 gr por 10lt de leche.

Adición de cuajo: Se añade según la indicación de prueba de los

fabricantes, la T debe estar en el rango indicado.

Cuajada: Se produce en un tiempo de 40 minutos.

Corte después del cuajado: El tamaño del granulo depende del producto

final puede ser de 1,0 a 1,5 cm2.

Agitación inicial: Se realiza durante 15 minutos aproximadamente.

Desuerado inicial: Se efectúa durante 5 minutos, el retiro es con la

finalidad de evitar la acidificación.

Calentamiento, lavado y salado de la cuajada: Se agrega la sal 8 gr/ lt

de leche empleada, a temperatura de 45°C.

Agitación final: Se efectúa durante 15 minutos a T. 35°C.

Desuerado final: Debe efectuarse durante 5 minutos.

Moldeado: Se lleva a cabo a T. 32° C., empleando moldes especiales.

Prensado y volteo: Se realiza a intervalo de tiempo razonable.

Empaque: Se emplea bolsas de polietileno de grado alimenticio.

Almacenamiento: El ambiente debe estar a T. de 4°C.

Mantequilla: Es un producto con alto contenido de grasa, obtenida a base de la

crema de leche, con consistencia firme a temperatura 10°C., que presenta color

blanco amarillento, aunque esto depende de la alimentación de la vaca. A

continuación presentamos los procesos:

Recepción de leche: Con acidez de 0.16% a 0.18% y materia grasa de

3,4% a 4,5%.

Filtración: Se lleva a cabo con un colador fino.

Descremado: Con una descremadora se extrae la crema de la leche un

60%, a una temperatura de 32°C.

Estandarización de materia grasa: materia grasa de 36% a 38%. Acidez

promedio 0.12% de ácido láctico.

Pasteurización: Destruye todo los agentes patógenos e inactiva las

enzimas que causan problemas en su conservación, la T es 65 °C a 30

min.

Ajuste de temperatura: Se establece la temperatura de inoculación del

cultivo láctico de 18°C a 25°C.

Maduración de la crema: Se la añade cultivo láctico (Streptococcus

Cremoris) en una proporción de % a 1,5%, luego se deja en reposo

durante 16 horas como máximo y a una temperatura de 25°C. Si no se le

añade el tiempo de maduración es de 5 días, a T. 14°C.

Batido: Se realiza para la liberación de glóbulos grasos, que se encuentra

en la crema, durante este proceso se vuelve esponjoso con gran

producción de gas, que poco a poco se separa la grasa del líquido

lechoso, el tiempo de batido se estima a 60 min.

Desuerado: Consiste en extraer totalidad del suero bajo filtrado, para

evitar posterior deterioro del producto.

Lavado: Se lava varias veces para eliminar todo el suero, el agua debe

estar a T de 4°C.

Salado: Se utiliza para dar sabor al producto, preservar y cohesionar

mayor cantidad de agua en su interior. Se agrega la sal a 1% de la masa

total del producto.

Amasado: Con este proceso se llega extraer toda el agua atrapada, que

permite conservar mejor.

Endurecimiento: Facilita el empacado, para ello se refrigera a 10°C.

Moldeado y empaque: Se realiza en moldes de barra con 250 g ó 500 g.

Almacenamiento: Se lleva a cabo a 4°C.

Yogurth: Es un producto láctico acido, que se obtiene con ayuda de M.O.S.

especiales a partir de la leche fresca. Este producto es bajo de ácido láctico que

es apto para las personas intolerantes de lactosa. A continuación se procede a

describir los procesos:

Recepción de le fresca: El control de calidad se debe dar sobre la acidez,

materia grasa, y solidos totales las cuales deben ser óptimas.

Filtración: Es con la finalidad de evitar las impurezas.

Estandarización de materia grasa: Se adecua la leche para dar

consistencia final en el producto con sabor y olor característicos. La grasa

debe estar entre 3,2% a 3,5%.

Adición de azúcar: Se agrega el azúcar antes de pasteurización para

eliminar hongos y levaduras que esta posee, la cantidad de es el 10% con

respecto a la leche.

Pasteurización: Se lleva a cabo el proceso térmico a 80°C por espacio de

20 minutos.

Ajuste de temperatura y adición del cultivo: Se establece la

temperatura a 45°C, con la finalidad de inocular el cultivo (Lactobacilus

bulgaricus y/o Streptococuccus lactis) donde convierte la lactosa en

ácido láctico, luego se espera 3 a 4 horas.

Ruptura del cuajo: Antes de batido se determina la acidez que debe

estar entre 0.7% a 0.85% de ácido láctico.

Enfriado: El batido y enfriado debe ser simultáneo para alcanzar la acidez

deseada en el yogurt, la cual da las características del producto final. Se

suspende cuando alcanza 10°C.

Adición de fruta: Esto se agrega como mermelada antes de envasar a

una proporción de 10% de la leche.

Envase: El producto se envasa en recipientes estériles para mayor vida

útil del producto.

Almacenamiento: Se debe almacenar en un ambiente de 4°C.

Suero costeño: Es un producto lácteo fermentado, elaborado a partir de leche

fresca, tiene una consistencia viscosa, debido a la acción de bacterias acido

lácticas, las cuales coagula la leche. Se prepara con suero de quesería acidificado

espontáneamente y leche fresca. A continuación detallamos los procesos:

Leche cruda fresca de vaca: La acidez debe estar entre 0.16% a 0.18% de

ácido láctico. Grasa de 3.4% a 4.5% y la T. 32°C.

Filtración: Se efectúa con la finalidad de evitar impurezas.

Estandarización de materia grasa: Grasa debe oscilar de 3.6% a 3.8%, y

la acidez de 0.12% a 0.14% de ácido láctico.

Pasteurización: Se lleva a cabo a T. 80°C durante 20 min.

Ajuste de temperatura: Debe ser de 28°C.

Inoculación: Se adiciona cultivo láctico, la acidez debe ser 0.95% a 1.10

% de ácido láctico.

Incubación: La acidez debe ser 0.95% a 1.10 % de ácido láctico, la

temperatura oscila de 28°C a 30°C, tiempo de duración 18 horas.

Ruptura de coagulo: La agitación debe ser vigorosa y fuerte.

Desuerado: Se extrae el suero a una proporción del 55% del volumen.

Salado: Se agrega 1,2 kg por 100 lt de leche.

Agitación: Su finalidad es incorporar todo los ingredientes.

Enfriamiento: Debe tomar 10°C.

Envasado: se emplea frasco de vidrio con tapa bien esterilizada.

Almacenamiento: La temperatura óptima es de 4°C.

Helados: Es un producto alimenticio láctico congelado, que contiene leche,

crema, leche en polvo, azúcar, saborizantes, colorantes y huevos. A

continuación se menciona los procesos:

Leche cruda fresca: La acidez debe variar de 0.16% a 0.18% de ácido

láctico. Materia grasa de 2.5% a 3.8%. La temperatura a 32°C.

Filtración: Con esto se evita las impurezas.

Formulación: Se añade, grasa: 12%, SNG: 10%, Azúcar: 15%,

estabilizador: 0.1%, emulsificante: 0.1%, fruta: 15%, saborizante: 0.01%.

Pasteurización: Se realiza a T. de 70°C por 30min.

Ajuste de temperatura: De 0°C a 4°C.

Maduración de la mezcla: De 0°C a 4°C, durante 4 a 12 horas.

Batido: La temperatura debe estar de 0°C a 4°C, durante 5 min.

Envasado: Se realiza a 0°C a 4°C.

Endurecimiento: Se lleva a cabo a temperatura -25°C, por dos semanas.

…………………………………………………………………………………………….

Vous aimerez peut-être aussi

- Evaluacion Psicotecnica para EssaludDocument6 pagesEvaluacion Psicotecnica para Essaludd-fbuser-7236640075% (105)

- Ejercicios Psicotecnicos Resueltos Gratis - Examenes de Admisión Blog Del Profe Alex PDFDocument8 pagesEjercicios Psicotecnicos Resueltos Gratis - Examenes de Admisión Blog Del Profe Alex PDFDe La Cruz Castillon EvaristoPas encore d'évaluation

- Psicotécnica PNPDocument13 pagesPsicotécnica PNPCarlos Ventur88% (69)

- 7-Cromatografia Problemas ResueltosDocument10 pages7-Cromatografia Problemas ResueltosDavid Meza Carbajal57% (7)

- Anemia sesión educativaDocument9 pagesAnemia sesión educativalenin83% (6)

- Examenes de Enfermeria. Preguntas y Respuestas Examen EIR 2008 - 2009 - Revista Electrónica deDocument4 pagesExamenes de Enfermeria. Preguntas y Respuestas Examen EIR 2008 - 2009 - Revista Electrónica deDe La Cruz Castillon EvaristoPas encore d'évaluation

- LIBTPBPE03Document20 pagesLIBTPBPE03giselaPas encore d'évaluation

- Horario LectivoDocument1 pageHorario LectivoDe La Cruz Castillon EvaristoPas encore d'évaluation

- Maquinaria CarnicaDocument1 pageMaquinaria CarnicaDe La Cruz Castillon EvaristoPas encore d'évaluation

- F. AprendizajeDocument2 pagesF. AprendizajeDe La Cruz Castillon EvaristoPas encore d'évaluation

- Unidad A Llevar en I SemestreDocument1 pageUnidad A Llevar en I SemestreDe La Cruz Castillon EvaristoPas encore d'évaluation

- S030448580774595X S300 EsDocument8 pagesS030448580774595X S300 EsPauL QuintanaPas encore d'évaluation

- Cardioversion y DesfibrilacionDocument35 pagesCardioversion y Desfibrilacionpalacios_85Pas encore d'évaluation

- PsicotécnicosDocument3 pagesPsicotécnicosJose Antonio Santiago JiménezPas encore d'évaluation

- Tratamientos UPPDocument10 pagesTratamientos UPPDe La Cruz Castillon EvaristoPas encore d'évaluation

- 2 Program. Control Cal. FrutasDocument3 pages2 Program. Control Cal. FrutasDe La Cruz Castillon EvaristoPas encore d'évaluation

- AntiarritmicosDocument19 pagesAntiarritmicosMarco VitePas encore d'évaluation

- 1 Control de LecturacardioDocument1 page1 Control de LecturacardiohucalealPas encore d'évaluation

- Guia Ulceras PDFDocument128 pagesGuia Ulceras PDFCristian GimenezPas encore d'évaluation

- Pardeamiento TuberculosDocument1 pagePardeamiento TuberculosDe La Cruz Castillon EvaristoPas encore d'évaluation

- CROMATOGRAFIADocument38 pagesCROMATOGRAFIADe La Cruz Castillon EvaristoPas encore d'évaluation

- PSICOTECNICODocument4 pagesPSICOTECNICODe La Cruz Castillon EvaristoPas encore d'évaluation

- A Aprenz-13Document1 pageA Aprenz-13De La Cruz Castillon EvaristoPas encore d'évaluation

- SULFADocument6 pagesSULFADe La Cruz Castillon EvaristoPas encore d'évaluation

- 1 SM PDFDocument5 pages1 SM PDFDe La Cruz Castillon EvaristoPas encore d'évaluation

- 1 SM PDFDocument5 pages1 SM PDFDe La Cruz Castillon EvaristoPas encore d'évaluation

- PsicotécnicosDocument3 pagesPsicotécnicosJose Antonio Santiago JiménezPas encore d'évaluation

- Revisión de La Rev - EspDocument18 pagesRevisión de La Rev - EspDe La Cruz Castillon EvaristoPas encore d'évaluation

- Stenotrophomonas maltophilia: retrato microbiológico de este patógeno emergenteDocument2 pagesStenotrophomonas maltophilia: retrato microbiológico de este patógeno emergentelolyyukiroPas encore d'évaluation

- Guia TuberculosisDocument43 pagesGuia TuberculosisPao DuranPas encore d'évaluation

- Activi Apren C-HidrobDocument1 pageActivi Apren C-HidrobDe La Cruz Castillon EvaristoPas encore d'évaluation

- Flujograma Salsa de Tomate-1Document1 pageFlujograma Salsa de Tomate-1De La Cruz Castillon EvaristoPas encore d'évaluation

- Examen gastroenterología teoríaDocument3 pagesExamen gastroenterología teoríaFrany JellyPas encore d'évaluation

- Piramides AlimentariasDocument9 pagesPiramides AlimentariasCristin Nikaury MuñozPas encore d'évaluation

- TC111301 PDFDocument90 pagesTC111301 PDFLisseth Ponce ChijchiapazaPas encore d'évaluation

- AlimentaciónSaludableNiño11Document3 pagesAlimentaciónSaludableNiño11Leonardo CoRtesPas encore d'évaluation

- Tabla Resumen Aparato Digestivo 3Document2 pagesTabla Resumen Aparato Digestivo 3Archivo Banda PalomaresPas encore d'évaluation

- SnackDocument1 pageSnackTaller UpnPas encore d'évaluation

- Recomendaciones Enfermedades NeurologicasDocument3 pagesRecomendaciones Enfermedades NeurologicasSofiaPas encore d'évaluation

- Cortes de carne de res, pato y pelibueyDocument21 pagesCortes de carne de res, pato y pelibueyJulio Cesar BolPas encore d'évaluation

- Exposicion PescadoDocument3 pagesExposicion PescadoKevin Jose Gonzalez MoreloPas encore d'évaluation

- Practica 4.1Document6 pagesPractica 4.1Jesus Alberto Martinez GutierrezPas encore d'évaluation

- Descriptores de La PapaDocument21 pagesDescriptores de La PapaLyen ChoquehuancaPas encore d'évaluation

- TRIPTICO Lonchera Saludable CUMBAYDocument2 pagesTRIPTICO Lonchera Saludable CUMBAYVALERY GALECIO GOICOCHEA100% (2)

- TiaminaDocument3 pagesTiaminaMelanie ZúñigaPas encore d'évaluation

- Sirope de Limón 1Document11 pagesSirope de Limón 1Ronaldo ApazaPas encore d'évaluation

- Características Del GatoDocument2 pagesCaracterísticas Del GatoElizerBerduoPas encore d'évaluation

- Min Salud (2012) Control Integral de RoedoresDocument82 pagesMin Salud (2012) Control Integral de Roedorescristian giraldo riosPas encore d'évaluation

- 3 Tercera Clase Micronutrientes I Vitaminas 12ago2019Document100 pages3 Tercera Clase Micronutrientes I Vitaminas 12ago2019KatherinnSaavedraaRamirezPas encore d'évaluation

- Silabus de Nutricion AnimalDocument3 pagesSilabus de Nutricion AnimalC J Chagua MachaguaiPas encore d'évaluation

- LECHEDocument14 pagesLECHEAna María CalderónPas encore d'évaluation

- Formato de Solicitud PedidoDocument14 pagesFormato de Solicitud Pedidoomarx0097Pas encore d'évaluation

- Gastronomía TsáchilaDocument128 pagesGastronomía TsáchilaValeria LePas encore d'évaluation

- Monografia LimonDocument33 pagesMonografia LimonAdemar joaquin Castro antiPas encore d'évaluation

- Proyecto de QuimicaDocument33 pagesProyecto de QuimicacarminiaPas encore d'évaluation

- Deficit de Vit.b12 y Acido FolicoDocument28 pagesDeficit de Vit.b12 y Acido FolicoLeticia Arauz100% (1)

- Elaboracion Jabon (Saponificacion)Document9 pagesElaboracion Jabon (Saponificacion)David Fernando WittinghanPas encore d'évaluation

- 7 Quesos Raw de SemillasDocument20 pages7 Quesos Raw de SemillasDesde LaOtra OrillaPas encore d'évaluation

- Proyecto Final QaDocument3 pagesProyecto Final QaFer VazquezPas encore d'évaluation

- Sustituto LacteoDocument3 pagesSustituto LacteoHenrry LeonPas encore d'évaluation