Académique Documents

Professionnel Documents

Culture Documents

Tecnología de Los Materiales

Transféré par

Edison QCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Tecnología de Los Materiales

Transféré par

Edison QDroits d'auteur :

Formats disponibles

TECNOLOGÍA DE LOS MATERIALES

ÍNDICE: TECNOLOGÍA DE LOS MATERIALES

1.ALIGANTES:

ALIGANTES AGLOMERADOS.

➢ CAL.

➢ YESO.

➢ ARCILLA.

➢ CEMENTO.

CAL

1.CLASIFICACIÓN DE LA CAL.

2.POR SUS CARACTERÍSTICAS QUIMICAS.

3.OBTENCIÓN.

4.USOS.

5.INGENIERIA CIVIL.

5.REFRACTARIOS.

6.TRATAMIENTO DE AGUAS.

7.EN EL PERÚ.

7.1. Cal Hidráulica Comacsa.

7.2. Usos.

7.3. Los Morteros Mixtos Se Usan Para.

YESO

1.PIEDRA ALGEZ.

2.USOS.

3.CEMENTO.

3.1. CLASIFICACIÓN DEL CEMENTO.

3.2. CEMENTOS HIDRÁULICOS ADICIONADOS.

3.3. CEMENTOS ESPECIALES.

3.4. CEMENTO PORTLAND.

4. FABRICACIÓN.

PUZOLANA

1.PUZOLANA-CLASES.

2.PUZOLANA: ACTIVIDAD PUZOLÁNICA.

3.METODO.

ARCILLA

1.CARACTERÍSTICAS DE LA ARCILLA.

2.PROPIEDADES DE LA ARCILLA.

ESCUELA PROFESIONAL DE ING.CIVIL 1

TECNOLOGÍA DE LOS MATERIALES

TECNOLOGÍA DE LOS MATERIALES

1.ALIGANTES:

DEFINICIÓN: Son materiales que pueden cohesionarse entre sí o

con otros materiales agregando ciertas sustancias (agua,

temperatura), posteriormente se solidifican.

CLASIFICACIÓN: Aglutinantes y Aglomerantes.

➢ Aglutinantes: Son materiales principalmente derivados del

petróleo, tienen la propiedad de cambiar de forma al aumentar

la temperatura. Ej.: asfalto.

➢ Aglomerantes: Son materiales aligantes que al adicionárseles

agua pasan a un estado plástico y con el tiempo se solidifican,

permitiendo la adherencia de partículas. Ej.: yeso, puzolana,

cal, arcilla, cemento.

ALIGANTES AGLOMERADOS:

➢ CAL.

➢ YESO.

➢ ARCILLA.

➢ CEMENTO.

CAL

Es un aglomerante de color blanquecino amarillento o grisáceo que

proviene de la calcinación de

la piedra caliza.

La piedra caliza es sometida

a grandes temperaturas para

obtener CaO (óxido de calcio)

o cal viva, para utilizar en la

construcción es necesario

agregar agua para obtener la

cal apagada o Hidróxido de

calcio Ca(OH)2.

Cuando la caliza se calcina da

lugar a la cal viva (CaO):

➢ CaCO3 + calor = CaO + CO2

Cal apagada Ca(OH)2

➢ CaO + H2O = Ca(OH)2 + Calor

ESCUELA PROFESIONAL DE ING.CIVIL 2

TECNOLOGÍA DE LOS MATERIALES

1.CLASIFICACIÓN DE LA CAL:

➢ Por la acción del agua.

➢ Cal viva.

➢ Cal apagada.

➢ Por su grosura.

➢ Cal Grasa: Se obtiene de una caliza que contiene hasta

5% de arcilla. Esta cal al apagarse forma una pasta ligosa y

untuosa al tacto.

➢ Cal árida: Procede de calizas que aun teniendo 5% de arcillas

contiene además, óxido de magnesio en proporciones

superiores al 10%.

2.POR SUS CARACTERÍSTICAS QUIMICAS:

Cal dolomítica: Cuando la proporción de óxido de magnesio es

superior a 25%.

Cal hidráulica: Proveniente de la calcinación de calizas que tienen

más del 5% de arcillas.

Esta cal puede endurecer y consolidarse bajo el agua.

3.OBTENCIÓN:

La cal se obtiene calentando La piedra caliza, esencialmente de

carbonado cálcico, a temperaturas bastante altas.

1.- La piedra de cal se reduce en trozos.

2.- Se introduce en el horno y se calcina a una temperatura entre

700° y 900° C para obtener la calcinación de la cal en cal viva

(oxido cálcico CaO).

ESCUELA PROFESIONAL DE ING.CIVIL 3

TECNOLOGÍA DE LOS MATERIALES

Calcinación de la cal.

➢ CaCO3 + calor = CaO + CO2

3.- La cal viva para ser utilizada en construcción es apagada

mediante la adición de agua Apagado de la cal viva.

➢ CaO + H2O = Ca(OH)2 + Calor

4.USOS:

Las aplicaciones de la cal son muy diversas y se usan en: Agricultura,

industria química, Ing. Civil, tratamiento de gases, vidrio, acero,

papel, refractarios, tratamientos de agua, industria alimenticia,

minería, camaronicultura, etc.

5.INGENIERIA CIVIL:

El tratamiento de suelos es el principal uso de la cal en la ingeniería

civil. Este tratamiento ha gozado recientemente de mucho desarrollo

y juega un papel importante en las técnicas modernas de

construcción. La cal se usa para secar los suelos húmedos y mejorar

los suelos arcillosos.

En presencia de agua, la cal viva se hidrata formándose hidróxido de

calcio. El calor liberado en esta reacción se usa para secar

rápidamente los suelos húmedos. También la cal viva, la cal

hidratada y la lechada de cal neutralizan las arcillas del suelo,

mejorando gradualmente sus características mecánicas.

Los constructores han hecho uso de las propiedades cementantes

de la cal durante milenios en estructuras como las Pirámides de

Egipto o la Gran Muralla China. En nuestros días las mezclas a base

de cal son usadas para los diversos trabajos de albañilería en la

ESCUELA PROFESIONAL DE ING.CIVIL 4

TECNOLOGÍA DE LOS MATERIALES

construcción. Además, la cal se usa en la elaboración de modernos

materiales de construcción como el concreto aereado y ladrillos de

silicato de calcio. Estos materiales son apreciados porque poseen

excelentes propiedades aislantes térmicas y acústicas, además de

facilitar el trabajo.

5.REFRACTARIOS:

La cal dolomítica doblemente calcinada se obtiene sometiéndola a

temperaturas extremadamente altas, esta cal es usada como

refractario. En su forma granular se usa para reparar recubrimientos,

así como en la elaboración de ladrillos refractarios para fundiciones

y hornos cementeros.

En el proceso de refinación del acero, el uso de cal dolomítica en

lugar de cal viva pura alarga la vida útil de los recubrimientos

refractarios.

6.TRATAMIENTO DE AGUAS:

La cal es esencial para ajustar el pH y suavizar el agua potable y las

aguas de proceso, así como para el tratamiento de aguas de

desecho urbanas e industriales.

La cal viva es ampliamente usada para estabilizar lodos residuales y

para el tratamiento de desechos orgánicos urbanos antes de su uso

agrícola o incineración.

En el tratamiento de aguas residuales la cal es usada para ajustar el

pH de aguas de desecho ácidas y para la floculación y precipitación

de metales pesados.

7.EN EL PERÚ:

7.1. Cal Hidráulica Comacsa:

(CHC) es una cal hidráulica puzolánica, tiene una gran

plasticidad, lo que le da excelentes condiciones de

trabajabilidad, o sea que permite hacer cualquier trabajo de

albañilería más fácil y rápidamente con menor esfuerzo del

operario o albañil. En adición la CHC tiene gran resistencia a

la comprensión mucho mayor que lo común en cales

hidráulicas normales.

La CHC se expende en sacos del mismo tamaño que los de

cemento, lo que permite mayor facilidad para proporcionar por

volumen los componentes de morteros mixtos.

7.2. Usos:

1.- La mayor plasticidad y resistencia de la CHC le permite

hacer morteros más trabajables y resistentes.

2.-Universalmente se recomiendan los MORTEROS MIXTOS

de Cemento, Cal, Arena, para casi todos los trabajos de

ESCUELA PROFESIONAL DE ING.CIVIL 5

TECNOLOGÍA DE LOS MATERIALES

albañilería, siendo una tradición usarlos. Todas las normas

internacionales y nacionales los especifican y recomiendan.

7.3. Los Morteros Mixtos Se Usan Para:

Asentar ladrillos para muros o paredes, interiores y exteriores.

➢ Tarrajeos.

➢ Enlucidos exteriores e interiores.

➢ Revoques con relieve.

➢ Cielos rasos.

➢ Trabajos de gasfitería.

➢ Cualquier trabajo de albañilería.

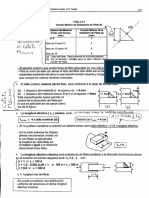

Propiedades físicas de chc:

➢ Tiempo de fraguado: Inicial: 3 a 4 horas

➢ Final: 6 a 7 horas máximo

NOTA: No olvidar que la mayoría de las cales no

son hidráulicas y fraguan reaccionando con CO2

(Anhídrido Carbónico) del aire años después.

Método: Gilmore - ASTM C 266

➢ Expansión por Autoclavado: 0.8% máximo

Método: ASTM C 151

➢ Propiedades físicas de chc:

➢ Resistencia a la Compresión: A los 07 días: 37 kg/cm2

➢ A los 28 días: 48 kg/cm2 Método: ASTM C 141

➢ Gravedad Específica: Ge = 2.86

Resumen de ventajas de chc:

➢ Plasticidad y trabajabilidad.

➢ Mejor acabado de enlucidos o revoques.

➢ Facilita el pañeteo y el frotachado de enlucidos.

➢ Un mejor acabado en los enlucidos con superficie más liza y

uniforme.

➢ Siendo cal, aporta resistencia a la compresión, lo que no es

común.

➢ El operario requiere menos tiempo para pañetear, tarrajear y

frotachar los enlucidos.

➢ Su color claro cremoso da de por si una agradable apariencia.

ESCUELA PROFESIONAL DE ING.CIVIL 6

TECNOLOGÍA DE LOS MATERIALES

YESO

1.PIEDRA ALGEZ:

El aljez, piedra de yeso, yeso

crudo o yeso natural, es un

mineral compuesto de

sulfato de calcio hidratado;

Es una roca sedimentaria

de origen químico.

Su fórmula química es:

➢ CaSO4.2(H2O)

Este mineral puede ser

rayado con la uña, es de

estructura laminar–granular,

de color blanco gris o rojizo.

Se encuentra con impurezas

constituidas por arcillas, areniscas, caliza, azufre, cloruros de sodio,

lignita.

2.USOS:

➢ Es utilizado en la construcción como pasta para enlucidos y

revoques; como pasta de agarre y de juntas. También es

utilizado para obtener estucados y en la preparación de

superficies de soporte para la pintura artística al fresco.

➢ Prefabricado, como paneles de yeso (Dry Wall o Sheet rock)

para tabiques.

➢ Se usa como aislante térmico, pues el yeso es mal conductor

del calor y la electricidad.

➢ Para confeccionar moldes de dentaduras, en Odontología.

Para usos quirúrgicos en forma de férula para inmovilizar un

hueso y facilitar la regeneración ósea en una fractura.

➢ En los moldes utilizados para preparación y

➢ reproducción de esculturas.

➢ En la elaboración de tizas para escritura.

➢ En la fabricación de cemento.

3.CEMENTO:

Sustancia de polvo fino capaz de formar una pasta blanda al

mezclarse con agua y que se endurece espontáneamente en

contacto con el aire.

Tiene diversas aplicaciones, como la obtención del concreto por la

unión de arena y grava con cemento Portland (es el más usual), para

pegar superficies de distintos materiales o para revestimientos de

superficies a fin de protegerlas de la acción de sustancias químicas.

ESCUELA PROFESIONAL DE ING.CIVIL 7

TECNOLOGÍA DE LOS MATERIALES

3.1. CLASIFICACIÓN DEL CEMENTO:

I : Normal. Para uso general, donde no son requeridos otros

tipos de cemento.

II : Moderado. Para uso general y además en construcciones

donde existe un moderado ataque de sulfatos o se requiera un

moderado calor de hidratación.

III : Altas resistencias. Para uso donde se requieren altas

resistencias a edades tempranas.

IV : Bajo calor de hidratación. Para uso donde se requiere un bajo

calor de hidratación.

V : Resistente a la acción de los sulfatos. Para uso general y

además en construcciones donde existe un alto ataque de sulfatos.

TIPO I.- Este tipo de cemento es de uso general, entre los

usos donde se emplea este tipo de cemento están: pisos,

pavimentos, edificios, estructuras, elementos prefabricados.

TIPO II.-Se utiliza cuando es necesario la protección contra el

ataque moderado de sulfatos, como por ejemplo en las

tuberías de drenaje.

TIPO III.-Desarrolla altas resistencias a edades tempranas,

esta propiedad se obtiene al molerse el cemento más

finamente durante el proceso de molienda.

TIPO IV.-Se utiliza cuando por necesidades de la obra, se

requiere que el calor generado por la hidratación sea

mantenido a un mínimo, el desarrollo de resistencias de este

tipo de cemento es muy lento en comparación con los otros

tipos de cemento.

TIPO V.-Se utiliza cuando es necesario la protección contra el

ataque de sulfatos, pero en una proporción mayor que cuando

se usa el cemento tipo II.

3.2. CEMENTOS HIDRÁULICOS ADICIONADOS:

Estos cementos han sido desarrollados debido al interés de la

industria por la conservación de la energía y la economía en su

producción.

La norma ASTM C 595 reconoce la existencia de cinco tipos de

cementos mezclados:

➢ Cemento Pórtland de escoria de alto horno - Tipo IS.

➢ Cemento Pórtland puzolana - Tipo IP y Tipo P.

➢ Cemento de escoria - Tipo S.

➢ Cemento Pórtland modificado con puzolana Tipo I (PM).

➢ Cemento Pórtland modificado con escoria Tipo I (SM).

ESCUELA PROFESIONAL DE ING.CIVIL 8

TECNOLOGÍA DE LOS MATERIALES

3.3. CEMENTOS ESPECIALES:

➢ Cementos para Pozos Petroleros.

➢ Cementos Plásticos.

➢ Cementos Pórtland Impermeabilizados.

➢ Cementos de Albañilería.

➢ Cementos Expansivos.

➢ Cemento Portland Blanco.

➢ Pórtland férrico.

3.4. CEMENTO PORTLAND:

El cemento Pórtland es el tipo de cemento más utilizado como

aglomerante para la preparación del concreto.

Fue inventado en 1824, en Inglaterra por el constructor Joseph

Aspdin. El nombre se debe a la semejanza en su aspecto con las

rocas encontradas en la isla de Pórtland condado de Dorset.

4. FABRICACIÓN:

Las materias primas para la producción del Pórtland son

minerales que contienen:

➢ óxido de calcio (44%),

➢ óxido de silicio (14,5%),

➢ óxido de aluminio (3,5%),

➢ óxido de hierro (3%)

➢ óxido de manganeso (1,6%).

La extracción de estos minerales se hace en canteras, que

preferiblemente deben estar próximas a la fábrica, con frecuencia los

minerales ya tienen la composición deseada, sin

embargo en algunos casos es necesario agregar arcilla o calcáreo,

o bien minerales de hierro, bauxita, u otros minerales residuales de

fundiciones.

La mezcla es calentada en un horno especial, constituido de un

inmenso cilindro (llamado kiln) dispuesto horizontalmente con una

ligera inclinación, y rodando lentamente. La temperatura crece a lo

largo del cilindro hasta llegar a aproximadamente 1400°C; la

temperatura es tal que hace que los minerales se combinen pero no

se fundan o vitrifiquen.

En la sección de temperatura menor, el carbonato de calcio

(calcáreo) se separa en óxido de calcio y dióxido de carbono (CO2).

En la zona de alta temperatura el óxido de calcio reacciona con los

silicatos y forma silicatos de calcio (Ca2Si y Ca3Si). Se forma también

una pequeña cantidad de aluminato tricálcico (Ca3Al) y

Ferroaluminato tetracálcico (Ca4AlFe). El material resultante es

denominado clinker. El clinker puede ser conservado durante años

antes de proceder a la producción del cemento, con la condición de

ESCUELA PROFESIONAL DE ING.CIVIL 9

TECNOLOGÍA DE LOS MATERIALES

que no entre en contacto con el agua.

La energía necesaria para producir el clinker es de aproximadamente

1.700 julios por gramo, pero a causa de las perdidas de calor el valor

es considerablemente más elevado. Esto comporta una gran

demanda de energía para la producción del cemento, y por lo tanto

la liberación de una gran cantidad de dióxido de carbono en la

atmósfera, gas de efecto invernadero.

Para mejorar las características del producto final al clinker se le

agrega aproximadamente el 2 % de yeso y la mezcla es molida

finamente. El polvo obtenido es el cemento preparado para su uso.

Trituración y molienda de la materia prima.

Mezcla de los materiales en las proporciones correctas, para obtener

el polvo crudo.

Calcinación del polvo crudo.

Molienda del producto calcinado, conocido como clínker, junto con

una pequeña cantidad de yeso.

ESCUELA PROFESIONAL DE ING.CIVIL 10

TECNOLOGÍA DE LOS MATERIALES

PUZOLANA

Es el nombre genérico que se le

da a los materiales silicios

aluminosos, los cuales por sí

solos poseen poco o ningún valor

cementante, pero en forma

finamente dividida y en presencia

del agua reaccionan.

Químicamente con el hidróxido de

calcio a temperatura de ambiente

para formar componentes que sí

posean propiedades

cementantes.

1.PUZOLANA-CLASES:

Naturales: Son aquellos que siendo productos de la naturaleza ya

sean con minerales o formación sedimentaria o ígnea tienen

actividad puzolánica. Sin necesidad de ningún proceso previo para

su utilización excepto su molienda.

Artificiales: Son aquellas que teniendo un origen sedimentario

necesitan ser tratados para tener actividad puzolánica arcillas,

pizarras.

Sub productos: Son los originadas como sub productos industriales

por ser principalmente de combustión de carbonos de los

centrales termoeléctricas se les denomina cenizas volantes.

2.PUZOLANA: ACTIVIDAD PUZOLÁNICA:

La puzolana debe cumplir con ciertos requisitos establecidos en la

norma ASTM NTP, para poder ser utilizadas mediante procedimiento

donde se establecer por normas donde se prueban.

3.METODO:

Método de la cal se. - muele la puzolana a una fineza similar a la que

va ser obtenida a la del proceso molienda y luego se le agrega la cal,

luego se le añade arena de Ottawa y agua.

➢ Puzolana + arena de Ottawa + agua

Luego a esta preparación se coloca en 3 probetas cilíndricas luego

estas probetas se dejan a 7 días.

Pasado este tiempose prueba su resistencia la cual no debe ser

inferior a 55kg /cm2.

ESCUELA PROFESIONAL DE ING.CIVIL 11

TECNOLOGÍA DE LOS MATERIALES

Método cemento. -se

hace una prueba

comparativa a una

probeta de 100% de

cemento y una

segunda probeta de

35% de puzolana y

65% de cemento

luego de un tiempo de

curado de 28 días.

Este segundo debe

llegar como mínimo a

75% de resistencia

de la primera probeta.

ARCILLA

La Arcilla es un tipo de Roca Natural Sedimentaria.

Proviene de la descomposición de

las Rocas que contienen

Feldespato, siendo un silicato

alumínico hidratado.

Es un material terroso de grano

generalmente fino y capaz de

convertirse en una masa plástica al

mezclarse con cierta cantidad de

agua.

Conserva su forma inicial después

del secado, adquiriendo a la vez la

suficiente dureza par ser manejada.

La Arcilla no se transforma en

cerámica hasta que toda el agua que contiene de manera natural y

química se elimina por el calor; cuando esto sucede al cocerlo en el

horno, el producto que resulta posee una dureza y un estado

inalterable.

Podríamos definir la arcilla como una sustancia mineral terrosa

compuesta en gran parte de hidrosilicato de alúmina que se hace

plástica cuando se humedece y dura y semejante a la roca cuando

se cuece. Otra definición podría ser la disgregación y

descomposición de las rocas feldespáticas durante millones de años

para dar lugar a partículas pequeñísimas.

1.CARACTERÍSTICAS DE LA ARCILLA:

ESCUELA PROFESIONAL DE ING.CIVIL 12

TECNOLOGÍA DE LOS MATERIALES

➢ Material de estructura laminar.

➢ Sumamente higroscópico.

➢ Su masa se expande con el agua.

➢ Con la humedad se reblandece y se vuelve plástica.

➢ Al secarse su masa se contrae en un 10%

➢ Generalmente se le encuentra mezclada con materia

orgánica.

➢ Adquiere gran dureza al ser sometida a temperaturas

mayores a600°C.

2.PROPIEDADES DE LA ARCILLA:

Adición de una cierta cantidad de agua, la arcilla puede adquirir la

forma que uno desee:

➢ Merma: Debido a la evaporación del agua contenida en la

pasta se produce un encogimiento o merma durante el

secado.

➢ Color: Las arcillas presentan coloraciones diversas después

de la cocción debido a la presencia en ellas de óxido de hierro,

carbonato cálcico.

➢ Refractariedad: Todas las arcillas son refractarias, es decir

resisten los aumentos de temperatura sin sufrir variaciones,

aunque cada tipo de arcilla tiene una temperatura de cocción.

➢ Porosidad: El grado de porosidad varía según el tipo de

arcilla. Esta depende de la consistencia más o menos

compacta que adopta el cuerpo cerámico después de la

cocción. Las arcillas que cuecen a baja temperatura tienen un

índice más elevado de absorción puesto que son más

porosas.

ESCUELA PROFESIONAL DE ING.CIVIL 13

Vous aimerez peut-être aussi

- Vaciado Monolitico de Muros y Losa MDL Sinritmo Conritmo JfernandezDocument192 pagesVaciado Monolitico de Muros y Losa MDL Sinritmo Conritmo JfernandezEdison QPas encore d'évaluation

- 01.-Tarea 1Document3 pages01.-Tarea 1Edison QPas encore d'évaluation

- 21.-Clase 25noviembre GrupoADocument17 pages21.-Clase 25noviembre GrupoAEdison QPas encore d'évaluation

- Estructuras HidráulicasDocument17 pagesEstructuras HidráulicasEdison QPas encore d'évaluation

- Problemas Resueltos de Estructuras HidráulicasDocument17 pagesProblemas Resueltos de Estructuras HidráulicasEdison QPas encore d'évaluation

- Calculo de Ladrillos JCLDocument4 pagesCalculo de Ladrillos JCLEdison QPas encore d'évaluation

- Capítulo 2 Albañileria EstructuralDocument7 pagesCapítulo 2 Albañileria EstructuralEdison QPas encore d'évaluation

- Vaciado de TanquesDocument14 pagesVaciado de TanquesEdison Q100% (1)

- Clasificación de PisosDocument36 pagesClasificación de PisosEdison QPas encore d'évaluation

- Quispesivana Cusi, Edison - Trabajo FinalDocument1 pageQuispesivana Cusi, Edison - Trabajo FinalEdison QPas encore d'évaluation

- Compactación-Proctor ModificadoDocument3 pagesCompactación-Proctor ModificadoEdison Q100% (1)

- Filtro Pasa Bajos Pasivos de 2do Orden RLC PDFDocument8 pagesFiltro Pasa Bajos Pasivos de 2do Orden RLC PDFV-right NowPas encore d'évaluation

- SS1 Len BioDocument4 pagesSS1 Len BioELSY HUARACHI PALOMINOPas encore d'évaluation

- Tipos de CeramicaDocument2 pagesTipos de CeramicaNalibeth MillaPas encore d'évaluation

- Trabajo Mecanico de Una GruaDocument6 pagesTrabajo Mecanico de Una GruaAndy JhomsonPas encore d'évaluation

- Sistemas de Agua Potable en El CuscoDocument9 pagesSistemas de Agua Potable en El CuscoGilda Rocio Flores NoaPas encore d'évaluation

- ZONIFICACIÓNDocument7 pagesZONIFICACIÓNJessenia BarriaPas encore d'évaluation

- Pep-In-08 Limpieza Mecanica y Aplicacion de PinturaDocument17 pagesPep-In-08 Limpieza Mecanica y Aplicacion de PinturaNatalie Pava ValeroPas encore d'évaluation

- Parametrización SILDocument35 pagesParametrización SILLorena Gonzalo88% (8)

- Gogniat. Intercambio GaseosoDocument19 pagesGogniat. Intercambio Gaseosojuan100% (1)

- Antequera PyDocument181 pagesAntequera PyJoel PachecoPas encore d'évaluation

- Ficha Técnica WorkStationDocument1 pageFicha Técnica WorkStationjuan david guerreroPas encore d'évaluation

- Microcontroladores Definitivo (Resumen)Document15 pagesMicrocontroladores Definitivo (Resumen)Anibal RomeroPas encore d'évaluation

- Reporte Modelo Robot EsféricoDocument7 pagesReporte Modelo Robot EsféricoJose Antonio Pujol VazquezPas encore d'évaluation

- Tipos de Ranuras y ProcesadoresDocument9 pagesTipos de Ranuras y ProcesadoresArmando LuisPas encore d'évaluation

- Soldadura CatetosDocument1 pageSoldadura CatetosMiguel Herrera100% (2)

- Introduccion A La FractomecanicaDocument69 pagesIntroduccion A La FractomecanicaEdwin RodriguezPas encore d'évaluation

- Estilo Arquitectónico Llamadas y RetornoDocument6 pagesEstilo Arquitectónico Llamadas y RetornoMauricio HerreraPas encore d'évaluation

- Diplomado en Energia Solar Fotovoltaica - InformacionDocument7 pagesDiplomado en Energia Solar Fotovoltaica - InformacionRafael Curiel MedinaPas encore d'évaluation

- Problemasrepasoquimica 2Document2 pagesProblemasrepasoquimica 2Juan Carlos Contador BaladonPas encore d'évaluation

- Control de Inventario FarmaciaDocument2 pagesControl de Inventario FarmaciaYara Stefani FloresPas encore d'évaluation

- MoliendaDocument7 pagesMoliendaDiego TavizónPas encore d'évaluation

- Folleto Ptar EtapaDocument48 pagesFolleto Ptar Etapapatricio nolesPas encore d'évaluation

- Guia para Mantenimiento de La Infraestructura FisicaDocument60 pagesGuia para Mantenimiento de La Infraestructura FisicalyaestibalisPas encore d'évaluation

- Practica ExcavacionesDocument14 pagesPractica ExcavacionesDaniela ArangoPas encore d'évaluation

- Definiciones y Tipos de MantenimientoDocument5 pagesDefiniciones y Tipos de MantenimientoAriel_MoraPas encore d'évaluation

- Proyecto Integrador - Grupo 3 PresentacionDocument25 pagesProyecto Integrador - Grupo 3 PresentacionEliezer FloresPas encore d'évaluation

- Metodologia de Construccion Planta HuarinaDocument67 pagesMetodologia de Construccion Planta HuarinaRUBEN FLORESPas encore d'évaluation

- Lab Electrotecnia Informe 1Document7 pagesLab Electrotecnia Informe 1El Jher SoiPas encore d'évaluation

- S 12 Cables de Acero EmpaqueDocument11 pagesS 12 Cables de Acero EmpaqueLUISPas encore d'évaluation