Académique Documents

Professionnel Documents

Culture Documents

Manufactura Integrada Por Computador CIM

Transféré par

dimeprosaCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Manufactura Integrada Por Computador CIM

Transféré par

dimeprosaDroits d'auteur :

Formats disponibles

Manufactura Integrada por computador.

La manufactura Integrada por computador (Computer Integrated Manufacturing)

“CIM” (por sus siglas en inglés), abarca toda la gama de desarrollo de productos y

actividades de fabricación con todas las funciones que se llevan a cabo con la

ayuda de paquetes de software dedicados. Los datos requeridos para varias

funciones se transfieren de un software de aplicación a otro de forma clara.

Por ejemplo, los datos del producto se crean durante el diseño. Esta información

debe transferirse del software de modelado al software de fabricación sin pérdida

de datos. CIM utiliza una base de datos común donde sea factible y tecnologías de

comunicación para integrar el diseño, la fabricación y las funciones comerciales

asociadas que combinan los segmentos automatizados de una fábrica o

instalación de fabricación. CIM reduce el componente humano de la fabricación y

por lo tanto alivia el proceso de su componente lento, costoso y propenso a

errores. CIM representa un enfoque holístico y metodológico de las actividades de

la empresa de fabricación con el fin de lograr una gran mejora en su rendimiento.

En resumen, La manufactura CIM comprende los procesos, herramientas

informáticas y máquinas herramienta que facilitan la fabricación de productos

usando como base la integración a través de la computadora.

Evolución de la Manufactura Integrada por computador.

Computer Integrated Manufacturing (CIM) se considera una evolución natural de la

tecnología de CAD / CAM que, por sí misma, evolucionó gracias a la integración

de CAD y CAM.

Se le atribuye al Massachusetts Institute of Technology (MIT, EE. UU.) Ser

pioneros en el desarrollo de CAD y CAM. La necesidad de cumplir con los

requisitos de diseño y fabricación de las industrias aeroespaciales después de la

Segunda Guerra Mundial requirió el desarrollo de estas tecnologías.

(Radhakrishnan, 2008)

La tecnología de fabricación disponible durante finales de los años 40 y principios

de los 50 no pudo cumplir con los desafíos de diseño y fabricación derivados de la

necesidad de desarrollar sofisticados vehículos de lanzamiento de satélites y

aeronaves. Esto llevó a la Fuerza Aérea de los EE. UU. A acercarse al MIT para

desarrollar sistemas de control adecuados, unidades y técnicas de programación

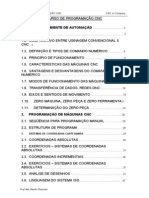

para máquinas herramientas que usan control electrónico. La primera gran

innovación en control de maquinaria es el Control Numérico (NC), demostrado en

el MIT en 1952. Los primeros sistemas de Control Numérico eran todos

básicamente sistemas cableados, ya que estos fueron construidos con sistemas

discretos o con chips integrados posteriores a los de primera generación. Las

primeras máquinas NC usaban cinta de papel como medio de entrada.

Cada máquina NC estaba equipada con un lector de cinta para leer la cinta de

papel y transferir el programa a la memoria de la máquina herramienta bloque por

bloque. Las computadoras centrales se usaron para controlar un grupo de

máquinas NC a mediados de los 60's. A esta disposición se le llamó Control

Numérico Directo (DNC) ya que la computadora pasó por alto el lector de cinta

para transferir los datos del programa al controlador de la máquina. A finales de

los años 60, las mini computadoras se usaban comúnmente para controlar

máquinas NC.

En esta etapa, NC se volvió verdaderamente flexible con las funciones de

almacenamiento masivo de programas, edición fuera de línea y control y

procesamiento de lógica de software. Este desarrollo se llama Control Numérico

Computarizado (CNC).

La tecnología CNC se adaptó en el desarrollo de máquinas de medición de

coordenadas (MMC) que automatizaron la inspección. Se introdujeron robots para

automatizar varias tareas, como la carga de la máquina, manipulación de

materiales, soldadura, pintura y montaje. Todos estos desarrollos llevaron a la

evolución de las celdas de fabricación flexibles y los sistemas de fabricación

flexibles a finales de los 70.

La evolución del diseño asistido por computadora (CAD, por sus siglas en inglés),

por otro lado, fue para satisfacer las necesidades de modelado geométrico de las

industrias automotriz y aeronáutica. Los desarrollos en computadoras, estaciones

de trabajo de diseño, tarjetas gráficas, dispositivos de visualización y dispositivos

de entrada y salida gráficos durante los últimos diez años han sido fenomenales.

Esto, junto con el desarrollo de un sistema operativo con interfaces gráficas de

usuario y potentes paquetes de software interactivos para modelado, diseño,

análisis y optimización proporciona las herramientas necesarias para automatizar

el proceso de diseño.

CAD, de hecho, debe su desarrollo al proyecto de lenguaje APT en el MIT a

principios de los años 50. Varios clones de APT se introdujeron en los años 80

para desarrollar automáticamente códigos NC a partir del modelo geométrico del

componente. Ahora, uno puede modelar, dibujar, analizar, simular, modificar,

optimizar y crear el código NC para fabricar un componente y simular la operación

de mecanizado sentada en una estación de trabajo informática.

Vous aimerez peut-être aussi

- Sebenta CNC - MRTDocument62 pagesSebenta CNC - MRTAntónio CruzPas encore d'évaluation

- Apostila PatranDocument345 pagesApostila PatranFabio OmuroPas encore d'évaluation

- Comando Numérico: Histórico e DefiniçãoDocument142 pagesComando Numérico: Histórico e DefiniçãoArthur Cardoso Xavier de CastroPas encore d'évaluation

- SINUMERIK SinuTrain Manual de FresamentoDocument132 pagesSINUMERIK SinuTrain Manual de FresamentoLucimari SuzukiPas encore d'évaluation

- SENATI Diseno de Un Tripode para MotoresDocument53 pagesSENATI Diseno de Un Tripode para MotoresJhennifer Katherin Acosta RamonPas encore d'évaluation

- ApostilaPIC16 XM116 RevDDocument123 pagesApostilaPIC16 XM116 RevDFernanda GonçalvesPas encore d'évaluation

- CNC PDFDocument103 pagesCNC PDFweslimar renanPas encore d'évaluation

- Tudo sobre estampagem de chapasDocument20 pagesTudo sobre estampagem de chapasEduardo Ribeiro de AraujoPas encore d'évaluation

- Textos Apoio Roscagem Moldes Projeto DelfimDocument6 pagesTextos Apoio Roscagem Moldes Projeto DelfimRui HenriquesPas encore d'évaluation

- Master CamDocument199 pagesMaster CamDaniel GaldinoPas encore d'évaluation

- Histórico das máquinas elétricasDocument90 pagesHistórico das máquinas elétricasEmerson RibeiroPas encore d'évaluation

- Apostila de Torno-CNC-senaiDocument94 pagesApostila de Torno-CNC-senaiJanilson RêusPas encore d'évaluation

- Eng Rena GensDocument29 pagesEng Rena GensCristyan Maraiza RibeiroPas encore d'évaluation

- Catalogo Couth Geral PT PDFDocument36 pagesCatalogo Couth Geral PT PDFanderdrumerPas encore d'évaluation

- Normas TécnicasDocument49 pagesNormas TécnicasRômulo Gabriel de Miranda de Paula PInto100% (1)

- Exercício de torno Siemens 802DDocument81 pagesExercício de torno Siemens 802Dhjdsofp]aPas encore d'évaluation

- RectificadorasDocument48 pagesRectificadorasEtivaldoRodriguesCgPas encore d'évaluation

- Projeto de auxiliar de locomoção para cães com estrutura de bambuDocument93 pagesProjeto de auxiliar de locomoção para cães com estrutura de bambuGisele TavaresPas encore d'évaluation

- Tecnologias de Producao Amandio PDFDocument256 pagesTecnologias de Producao Amandio PDFTechmec MecatronicaPas encore d'évaluation

- PLAINADocument12 pagesPLAINAVinicius LimaPas encore d'évaluation

- Aula3 - Sistemas de CoordenadasDocument24 pagesAula3 - Sistemas de CoordenadasAdriano MenegonPas encore d'évaluation

- Processos de usinagem por fresamentoDocument41 pagesProcessos de usinagem por fresamentoBruno MadureiraPas encore d'évaluation

- Calibracao de Sutas - Indicador de Angulos PDFDocument156 pagesCalibracao de Sutas - Indicador de Angulos PDFFábio MarinhoPas encore d'évaluation

- EdgeCAM Getting Started PORTDocument44 pagesEdgeCAM Getting Started PORTgardena10Pas encore d'évaluation

- Aulas 01 - CNC - Introdução e CoordenadasDocument29 pagesAulas 01 - CNC - Introdução e CoordenadasLuis OmenaPas encore d'évaluation

- Treinamento CNC Torno ErgomatDocument51 pagesTreinamento CNC Torno ErgomatWellington JerônimoPas encore d'évaluation

- Ensaios e Caracterização de Materiais - SAE 8640Document23 pagesEnsaios e Caracterização de Materiais - SAE 8640engetarcio100% (1)

- Tecnologia da soldadura - complementosDocument3 pagesTecnologia da soldadura - complementosJosé Guimarães100% (1)

- Aula 12 Ciclos de Desbaste Transversal Ou Faceamento - TorneamentoDocument4 pagesAula 12 Ciclos de Desbaste Transversal Ou Faceamento - TorneamentoJunior GuedesPas encore d'évaluation

- Tecnologia Revista PDFDocument63 pagesTecnologia Revista PDFalediePas encore d'évaluation

- Exercícios AutomaçãoDocument8 pagesExercícios AutomaçãoJoyceCastroCarvalhoPas encore d'évaluation

- CNC, CAD/CAM: História e Evolução do Controle Numérico ComputadorizadoDocument6 pagesCNC, CAD/CAM: História e Evolução do Controle Numérico ComputadorizadoAB CabralPas encore d'évaluation

- Cad Cam CNC CappDocument7 pagesCad Cam CNC CapptedygunawanPas encore d'évaluation

- 1 - Conceito de Sistema Integrado de ManufaturaDocument13 pages1 - Conceito de Sistema Integrado de ManufaturaMário Augusto ArrighiPas encore d'évaluation

- CAM e Programação CNDocument5 pagesCAM e Programação CNgarbazzaPas encore d'évaluation

- CADDocument3 pagesCADalmeidamayane5Pas encore d'évaluation

- Apostila Fabricação Assistida Por Computador I - Torno CNCDocument67 pagesApostila Fabricação Assistida Por Computador I - Torno CNCvagnerlvs19Pas encore d'évaluation

- Apostila de Centro e TornoDocument113 pagesApostila de Centro e TornoAlex Sandro PoncianoPas encore d'évaluation

- Automação IndustrialDocument7 pagesAutomação IndustrialWillams MatiasPas encore d'évaluation

- CNC ProgramaçãoDocument229 pagesCNC ProgramaçãoJulianoTorPas encore d'évaluation

- O Que É CAD-CAMDocument8 pagesO Que É CAD-CAMÂngelaCorreiaPas encore d'évaluation

- Trabalho Cad Cam CaeDocument25 pagesTrabalho Cad Cam CaeHenriqueGabrielPas encore d'évaluation

- Manufatura CAMCNCDocument27 pagesManufatura CAMCNCDaniel DominicesPas encore d'évaluation

- Aula1 - IntroduçãoDocument30 pagesAula1 - IntroduçãoEmerson JuniorPas encore d'évaluation

- Fabricação Assistida por ComputadorDocument21 pagesFabricação Assistida por ComputadorFábio PreczevskiPas encore d'évaluation

- Máquinas CNC: A evolução da tecnologia de controle numérico computadorizadoDocument39 pagesMáquinas CNC: A evolução da tecnologia de controle numérico computadorizadoHelder Anibal HerminiPas encore d'évaluation

- 0 - Cad, Cae, Cam, Capp, Cim, FMSDocument6 pages0 - Cad, Cae, Cam, Capp, Cim, FMSsilvio.carvalho.nutriPas encore d'évaluation

- PROJETOS DE ENGENHARIADocument13 pagesPROJETOS DE ENGENHARIAWall LimaPas encore d'évaluation

- Control Numerico Computarizado, DiapositivasDocument22 pagesControl Numerico Computarizado, DiapositivasDenilson William Millio EstradaPas encore d'évaluation

- Aula - ERP - MRP e Cad Cam Cae PDM PLMDocument56 pagesAula - ERP - MRP e Cad Cam Cae PDM PLMMarlene PdominguesPas encore d'évaluation

- Análise conceitual sobre sistemas CAD/CAM para auxiliar o projeto e fabricação de produtosDocument6 pagesAnálise conceitual sobre sistemas CAD/CAM para auxiliar o projeto e fabricação de produtosLeandro Schroeder SchwabePas encore d'évaluation

- Máquina CNC reciclada para perfuração de PCBsDocument6 pagesMáquina CNC reciclada para perfuração de PCBsMardey Rodrigues de SousaPas encore d'évaluation

- Estudando - Programação de Máquinas CNC Básico Prime CursosDocument2 pagesEstudando - Programação de Máquinas CNC Básico Prime CursosRafhael SandersonPas encore d'évaluation

- Aulas de Informatica-I 11-05-2022Document88 pagesAulas de Informatica-I 11-05-2022Daudo DuartePas encore d'évaluation

- Rede CanDocument144 pagesRede CanRomenesPas encore d'évaluation

- Introdução ao desenho técnico com CADDocument45 pagesIntrodução ao desenho técnico com CADSheila CaracasPas encore d'évaluation

- Apostila CNC2007Document136 pagesApostila CNC2007clocis25% (4)

- Desenvolvimento e evolução dos softwares CADDocument46 pagesDesenvolvimento e evolução dos softwares CADTiago MarchesePas encore d'évaluation

- Softwares CAD e CAM para projetos mecânicosDocument7 pagesSoftwares CAD e CAM para projetos mecânicosPetterSonPas encore d'évaluation

- Desenho Auxiliado Por ComputadorDocument84 pagesDesenho Auxiliado Por ComputadormrcrowleyyyPas encore d'évaluation

- Atribuições Do Eng. de ProduçãoDocument14 pagesAtribuições Do Eng. de ProduçãoevertonpereiraspPas encore d'évaluation

- Etapas na criação de um programa de robóticaDocument9 pagesEtapas na criação de um programa de robóticaAMINTA MANZANILLAPas encore d'évaluation

- Manual Pá Carreg. Liebherr L580Document712 pagesManual Pá Carreg. Liebherr L580Thaís Oliveira100% (2)

- Informática BásicaDocument18 pagesInformática BásicaruiPas encore d'évaluation

- Programação de Inspeções SSMADocument6 pagesProgramação de Inspeções SSMAAdailson MartinsPas encore d'évaluation

- Nota de Aula Glo Ciglo PDFDocument300 pagesNota de Aula Glo Ciglo PDFLuiz Fernando50% (2)

- Calendário Acadêmico EaDDocument5 pagesCalendário Acadêmico EaDBarthoBarcelosPas encore d'évaluation

- Plano de Manutenção Van SprinterDocument3 pagesPlano de Manutenção Van SprinterDiego HenriquePas encore d'évaluation

- SWOT Da AppleDocument4 pagesSWOT Da AppleDaniel MendesPas encore d'évaluation

- Lista Pré Requisitos (UFSC-Joinville)Document4 pagesLista Pré Requisitos (UFSC-Joinville)Vinícius Martins FreirePas encore d'évaluation

- Registradores de deslocamentoDocument51 pagesRegistradores de deslocamentopriscilla.rocha716Pas encore d'évaluation

- Microhmímetro digital MPK-254 mede resistências até 200ΩDocument2 pagesMicrohmímetro digital MPK-254 mede resistências até 200ΩWillianBizerradaSilvaPas encore d'évaluation

- Manual Sistema Ezcad2Document138 pagesManual Sistema Ezcad2Diogo Ala YagiPas encore d'évaluation

- Scanner 3 Scope: diagnósticos automotivos completos com custo-benefício imbatívelDocument11 pagesScanner 3 Scope: diagnósticos automotivos completos com custo-benefício imbatívelSouza JuniorPas encore d'évaluation

- A Linguagem Do Pseudo-CódigoDocument213 pagesA Linguagem Do Pseudo-CódigoLuiz CarlosPas encore d'évaluation

- Manual HallmeterDocument8 pagesManual HallmeterJonatam IseisPas encore d'évaluation

- Gerenciamento de projetos e organização de tarefas em equipeDocument24 pagesGerenciamento de projetos e organização de tarefas em equipeRafael SousaPas encore d'évaluation

- Ebook Metodos Ageis Michel DeunizioDocument87 pagesEbook Metodos Ageis Michel DeunizioClaudiane Diniz100% (1)

- Revista O Mecânico Sistema de Injeção Dos Motores OM 457 - Revista O MecânicoDocument14 pagesRevista O Mecânico Sistema de Injeção Dos Motores OM 457 - Revista O MecânicoJoãoPauloSouza100% (1)

- Catálogo - Almeida Equipamentos - Engate Rápido HidraúlicoDocument96 pagesCatálogo - Almeida Equipamentos - Engate Rápido HidraúlicovaldineiPas encore d'évaluation

- Historia Da AutomaçãoDocument4 pagesHistoria Da AutomaçãoPatricia AlmeidaPas encore d'évaluation

- 2013 - SOUZA - O Real Conceito de Nativos e Imigrantes Digitais Nas Redes Sociais Digitais Conceitos, Vivências e ComportamentoDocument177 pages2013 - SOUZA - O Real Conceito de Nativos e Imigrantes Digitais Nas Redes Sociais Digitais Conceitos, Vivências e ComportamentoMarcos de SouzaPas encore d'évaluation

- Catalogo Black Decker 2018 Completo WebDocument63 pagesCatalogo Black Decker 2018 Completo Webccfm0310Pas encore d'évaluation

- Containers - Docker e Kubernetes - EbookDocument62 pagesContainers - Docker e Kubernetes - EbookConcurseiro StarkPas encore d'évaluation

- Catalogo FBB - 2023Document36 pagesCatalogo FBB - 2023Bruno MoreiraPas encore d'évaluation

- Ementa Fórum TelecomDocument6 pagesEmenta Fórum TelecomJeymeson GuimarãesPas encore d'évaluation

- Catálogo Bicicletas MTB 29Document39 pagesCatálogo Bicicletas MTB 29FlamarionPas encore d'évaluation

- Modelagem de Sistemas de Comunicação: Múltiplos Tipos de MultiplexaçãoDocument35 pagesModelagem de Sistemas de Comunicação: Múltiplos Tipos de MultiplexaçãoIgor GledsonPas encore d'évaluation

- Robótica Industrial - Aula 1Document13 pagesRobótica Industrial - Aula 1csenna2003Pas encore d'évaluation

- BOOX Nova3Color User Manual (20211201) - Traduçãocompactado2Document179 pagesBOOX Nova3Color User Manual (20211201) - Traduçãocompactado2jussimar7789Pas encore d'évaluation