Académique Documents

Professionnel Documents

Culture Documents

Informe #08

Transféré par

mixelangelTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Informe #08

Transféré par

mixelangelDroits d'auteur :

Formats disponibles

INFORME Nº 08-08

Lima, 06 de marzo del 2008

DE : GIRALDO HEIGHES, Berly Martín.

Practicante de Ing. Mecánica.

A : Ing. Cesar Lujan Figueroa

Jefe del Departamento de Ingeniería.

Industrias Servicios Generales E.I.R.L.

ASUNTO: INFORME EN LO QUE RESPECTA

AL MANTENIMIENTO

DE LA EMPRESA INSEGE E.I.R.L.

Tengo el agrado de dirigirme a usted, para informarle sobre lo actuado en lo que respecta al

mantenimiento realizado en el tiempo de mi pasantia en la empresa INSEGE E.I.R.L, conforme

al siguiente detalle:

OBJETIVO.-

El objetivo a conseguir era básicamente contar con un programa de mantenimiento, que nos

permita alcanzar cierto grado de confiabilidad en todos los equipos y herramientas que cuenta

la empresa.

FINALIDAD.-

Existe una frase: “No puedes controlar lo que no tienes medido”. En la empresas que se rigen

por el mantenimiento correctivo quien lleva el control es la maquina, pues nadie puede calcular

cuando estará fuera de servicio. Una situación así interrumpe la producción, deja ociosos a

hombres y maquinas, acorta la vida de los equipos y aumenta los costos. Es por ese motivo que

se implemento un área de mantenimiento con el fin de controlar estos paros imprevistos

debido al poco o ningún control de los equipos.

METODOLOGÍA.-

La metodología usada en dicho programa de mantenimiento fue generalmente la del

mantenimiento correctivo (reparación hecha una vez que la maquina falla), salvo algunos casos

como lo fue las maquinas de soldar por arco eléctrico, las maquinas de soldar TIG, que fueron

enviadas a la empresa Solandinas para el overhaul; la dobladora de tubo; la maquina roscadora

de tubo y la maquina de refrigeración para maquina TIG fueron algunas de las maquinas que

reparadas por personal propio de INSEGE, en todos estos casos se actuó de forma preventiva

logrando obtener mejores resultado por la planeacion y evitando horas hombre improductivas. .

Cabe mencionar que las reparaciones luego del fallo como lo fueron en la mayoría de los casos

llámese esmeriles y taladros portátiles que generalmente fallaban por carbones desgastados o

algún falso contacto ocurrida en la maquina.

Mas adelante detallamos en un cuadro los repuestos instalados en cada una de estas maquinas

y/o equipos.

REGISTRO.-

Existe una carpeta asignada con el nombre Mantenimiento en Mis Documentos donde figuran

06 sub.-carpetas tal como sigue:

1º Carpeta.-

En Detalle Maquinas y Equipos.- En esta carpeta se encuentran separadas

en un total de 17 carpetas con la

información siguiente:

1) Lista de Maquinarias en el taller.- Aquí se encontrara un archivo en Excel donde

figura todas las maquinas en general de la empresa cabe señalar operativos y los

inoperativos.

2) Arco Eléctrico.- Aquí se encontrara los datos de las 08 maquinas de soldar indicando

quien se encuentra operativa y que maquina no, así como los pasos que hay que hacer

para su correcto funcionamiento.

3) TIG.- Existe hasta el momento 04 maquinas de soldar TIG aquí se encontrara sus

datos de placa.

4) Equipos OXI.- Aquí se encuentra las características de los equipos a gas tenemos dos

equipos oxiacetilenos y un equipo oxigeno y gas propano.

5) Maquinas Herramienta.- Registro del cepillo, torno y taladro fresador.

6) Taladros.- Tanto los portátiles como los de columna.

7) Esmeriles.- Esmeriles angular y de pedestal.

8) Moteadoras.- Carpeta que proporciona datos de las moteadoras.

9) Plasma.- Tenemos un equipo de corte x plasma.

10)Compresoras.- Existe en el taller dos compresoras , en esta carpeta encontrara sus

datos.

11)Dobladoras.- Dobladora de tubo y dobladora de planchas.

12)Estocas.- Dos estokas en el taller.

13)Roscadora.- Existe una roscadora de tubo marca Ridgid.

14)Prensas.- Aquí se encuentra los datos de dos prensas hidráulicas

15)Roladora.-

16)Cizalla.-

2º Carpeta.-

Formatos.- En esta carpeta se encontraremos hojas en Excel como en Word

de formatos de solicitud de mantenimiento y aloja de ejecución

de mantenimiento.

3º Carpeta.-

Maquinas y Equipos Registradas.- En esta carpeta encontraremos un

archivo en Excel donde se ubican todas las maquinas y

equipo en su totalidad, se puede decir desde el

primer bien que compro Insege hasta la actualidad.

4º Carpeta.-

Personal del Taller.- Datos referente al personal de Insege que laboran o

laboraron en algún momento.

5º Carpeta.-

Presupuesto y Cotizaciones.- Figura en esta carpeta todas las cotizaciones

que se hicieron ara la compra de algún producto

para la empresa en el tiempo de mi

permanencia.

6º Carpeta.-

Programación de Mantenimiento.- En esta carpeta figura una carpeta que contiene reportes,

se encontrara una hoja referente a las

actividades diarias ejecutadas de mantenimiento, las

tareas mensuales y lo principal la hoja de repuestos

instalados por maquina y por fecha.

CONCLUSIONES Y RECOMENDACIONES.-

Con la poca experiencia que tengo me tomo la atribución de recomendar lo siguiente:

a) El tipo de mantenimiento que se encontró en el taller es el llamado mantenimiento en

paro (taladros portátiles, esmeriles, moteadoras con problemas de arranque, etc.), este

tipo de mantenimiento se proyecta a la medida de los programas de producción, y las

maquinas se reparan cuando se descomponen es decir que las maquinas son mantenidas

en funcionamiento hasta que necesiten reparación. Consideran al mantenimiento como un

mal necesario, algo que de ninguna manera debe de interferir con la producción. Esto

debe cambiar al mantenimiento preventivo.

b) El tipo de mantenimiento al que debe de tomar como meta Insege es el preventivo se

caracteriza por el hecho de reconocer que entre el equipo utilizable y el rendimiento

existe una estrecha relación o que el paro o circunstancia crítica puede muy bien

encontrar la maquina fuera de servicio en un momento de apuro. Por lo tanto, las

reparaciones y revisiones deben preverse y programarse. El mantenimiento ha de

hacerse antes de que se produzca la circunstancia critica vale decir antes que falle.

c) El personal asistido al mantenimiento debe de ser exclusivo al área y no personal que en

sus ratos libres realice tales tareas de mantenimiento. Esto va de la mano con una

desicion de la empresa un compromiso tomado desde arriba y darle al área de

mantenimiento el énfasis y considerarlo tan importante como el departamento de

contabilidad, ventas, de producción, etc.

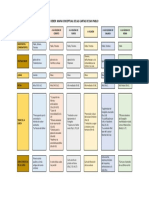

d) A continuación presento un breve y detallado proceso de cómo podemos llevar y llegar a

cumplir una tarea eficiente en lo que es el mantenimiento preventivo, información como

la que mostrare a continuación se pueden encontrar fácilmente en la web, resaltando si

que cada empresa es diferente.

ESTABLECER Y LLEVAR REGISTROS ADECUADOS.-

Esto es algo fundamental. Se puede llevar a la práctica ningún programa de MP sin

unos registros adecuados que sirvan de orientación. Se necesitan ficheros de equipo

puestos al día que digan donde hay que hacer inspecciones, y la naturaleza de las

reparaciones preventivas que tengan que hacerse. Para poder prevenir hay que

conocer lo que se tiene que prevenir. Y esto no se puede encontrar mas que por

medio de unos ficheros adecuados que digan lo que ha ocurrido cuando y cuan a

menudo. También se necesitan unos registros precisos de costos para apreciar los

beneficios que se obtendrían con el MP.

PROGRAMA DEFINIDO DE INSPECCION.-

La única manera de lograr que el MP funcione continuamente es establecer un

programa definido de inspecciones, tener una ficha donde se registre “Fecha de

Próxima Inspección”. Junto con esta medida existe la necesidad de conceder

autoridad, al departamento de mantenimiento, para que se pueda a cualquier

maquina realizar el paro de esta si el funcionamiento continuado de la misma

resulta peligroso para el equipo o el personal.

LISTAS DE COMPROBACION ESCRITAS.-

La sola memoria no puede hacer todo el trabajo. Hay que idear una lista de

comprobación escrita conteniendo límites de desgaste, pruebas especials y tipos de

inspección para cada pieza del quipo y/o maquina.

ESCOGER CUIDADOSAMENTE LOS INTERVALOS DE INSPECCION.-

¿Cuan a menudo hay que inspeccionar? Las inspecciones demasiado frecuente son

desperdicio de mano de obra; inspeccionar demasiado tarde desvirtúa la finalidad

del programa. La respuesta depende del tipo de equipo afectado y de la clase de

exposición de las horas de funcionamiento y de las necesidades de la producción,

etc.

EMPLEENSE SOLAMENTE INSPECTORES EXPERIMENTADOS Y

CALIFICADOS.-

Se economizaran tiempo y dinero si el ejecutor del programa es capaz de hacer

reparaciones cuando las descubra.

e) El ordenamiento del taller esta pendiente, tomar conciencia de que el cuidado del taller

bien estudiado y programado da una producción mas elevada, economías en la fábrica y

operarios más contentos y eficaces. ¡El buen cuidado del local y el mantenimiento

preventivo de la empresa van de la mano!

A todo esto termino diciendo muchas gracias por el apoyo y la oportunidad brindada…

Atte.

_________________________

GIRALDO HEIGHES Berly Martín

Practicante de Ing. Mecánica

Vous aimerez peut-être aussi

- Ley 466Document6 pagesLey 466xiomara anahi claure quispePas encore d'évaluation

- Curso de Escritura CreativaDocument11 pagesCurso de Escritura CreativaOjisan Jin IchiPas encore d'évaluation

- Manual Institucional de Comunicaciones Con Perspectiva de Género.Document126 pagesManual Institucional de Comunicaciones Con Perspectiva de Género.Atención VictimasPas encore d'évaluation

- Amonestar Como A Hermano YoDocument5 pagesAmonestar Como A Hermano YoErick Leonardo Ruiz HernándezPas encore d'évaluation

- La Mujer Que Tocó El Borde de Su MantoDocument5 pagesLa Mujer Que Tocó El Borde de Su MantodalenielriveraPas encore d'évaluation

- Deber 2021 10 26 - Mapa Conceptual de Las Cartas de PabloDocument1 pageDeber 2021 10 26 - Mapa Conceptual de Las Cartas de PabloChristian Fernando100% (3)

- Literatil1 PDFDocument235 pagesLiteratil1 PDFKatiushkaDíazPas encore d'évaluation

- Seminario de Formación SociocríticaDocument27 pagesSeminario de Formación SociocríticaJose Rojas100% (1)

- Tema 7 La Oferta y El DepositoDocument11 pagesTema 7 La Oferta y El DepositoJorgePas encore d'évaluation

- 01 - Servido CalienteDocument137 pages01 - Servido CalienteNadia Calderon50% (2)

- Superestructuras TextualesDocument16 pagesSuperestructuras TextualesJuan Pablo GerezPas encore d'évaluation

- Ley 31676 LPDerechoDocument1 pageLey 31676 LPDerechoEvelin Maguiña RomeroPas encore d'évaluation

- Ensayo FamiliaDocument2 pagesEnsayo FamiliaHector Gomez Godoy0% (1)

- Definiciones de Ceremonial, Protocolo y EtiquetaDocument7 pagesDefiniciones de Ceremonial, Protocolo y EtiquetaAlicia Judith BanegasPas encore d'évaluation

- Magnus CarlsenDocument7 pagesMagnus CarlsenArthuro RamonPas encore d'évaluation

- Satisfaccion Laboral TM 100622Document13 pagesSatisfaccion Laboral TM 100622Alejandra MongePas encore d'évaluation

- Historia de La ProvinciaDocument2 pagesHistoria de La ProvinciaByronn PadillaPas encore d'évaluation

- COSTO CANA MECANIZADO BoliviaDocument2 pagesCOSTO CANA MECANIZADO BoliviaJulio CesarPas encore d'évaluation

- Utp Derecho Informatico 2020 Ii (S01)Document25 pagesUtp Derecho Informatico 2020 Ii (S01)Miguel Angel Tuero RodriguezPas encore d'évaluation

- Memoria Descriptiva GeneralDocument8 pagesMemoria Descriptiva GeneralKaren Xiomara VHPas encore d'évaluation

- Ley 20536 Violencia Escolar DiplomadoDocument19 pagesLey 20536 Violencia Escolar DiplomadoMario Lorenzo Barra Espergue100% (1)

- Problemas Recursos HídricosDocument4 pagesProblemas Recursos HídricosDiego ZeballosPas encore d'évaluation

- Caso Practico Entregable Unidad 3 Procesos y Teorias AdministrativasDocument25 pagesCaso Practico Entregable Unidad 3 Procesos y Teorias AdministrativasLuis Fernando Gomez ValcarcelPas encore d'évaluation

- La Vida de Napoleón BonaparteDocument4 pagesLa Vida de Napoleón Bonaparteruvel mauricio landa eugenioPas encore d'évaluation

- UVC Clean Propuesta Tecnico Comercial Colegio La FontaineDocument16 pagesUVC Clean Propuesta Tecnico Comercial Colegio La FontaineBruno Garay NefPas encore d'évaluation

- Cuestionario Cap 14Document10 pagesCuestionario Cap 14KevinMasabandaPas encore d'évaluation

- Reservas Internacionales. EvolucionDocument15 pagesReservas Internacionales. EvolucionabriletopiPas encore d'évaluation

- Evaluación de HISTORIA 5Document6 pagesEvaluación de HISTORIA 5María José Godoy RubioPas encore d'évaluation

- FantásticoDocument2 pagesFantásticoLeonel Trujillo TineoPas encore d'évaluation

- Reglas Munchkin CthulhuDocument16 pagesReglas Munchkin CthulhuAdrian VeidtPas encore d'évaluation