Académique Documents

Professionnel Documents

Culture Documents

Estudio Del Proceso Palta

Transféré par

Lucero Ramirez BenavidesCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Estudio Del Proceso Palta

Transféré par

Lucero Ramirez BenavidesDroits d'auteur :

Formats disponibles

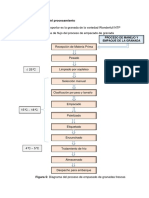

1.

DIAGRAMA BASICO DE FLUJO PARA EL PROCESO DE PALTA FRESCA

RECEPCION

CONTROL DE

CALIDAD

LAVADO Y

DESINFECCION

SECADO

1°SELECCION

CALIBRADO

2°SELECCION

ENVASO,

ETIQUETADO Y

EMBALAJE

ENFRIAMIENTO

ALMACENAMIENTO

FRIO

Figura 1. Diagrama de flujo básico para proceso de palta fresca

2. HISTORIA DEL PROCESO

2.1. RECEPCION:

En esta etapa ocurren los descartes que son entre 3-5% de la produccion. La palta

debe llegar en buenas condiciones, tiene que estar a una T alrededor de 6-8°C y una

T interna de la palta< 26°C. Empacada en paquetes estibables y no expuesta a rayos

solares.

2.2. CONTROL DE CALIDAD:

En esta etapa se realiza una doble inspección, una ejecutada por SENASA quien

realiza el protocolo de cuarentena fitosanitaria en la palta y % de calibracion, que

consiste en muestrear cada lote de palta que ingresa, para detectar cero presencia

de queresas para los diferentes destinos de exportacion.

Otra inspección es realizada por el Supervisor de aseguramiento de calidad, para

determinar el grado de madurez, temperatura interna de la palta, plagas (querezas,

etc.) y daños físicos (raspaduras, cicatrices, etc.). El cual se va a tomar una muestra

significativa por cada lote de fruta.

2.3. LAVADO Y DESINFECCION:

Se realiza en una tina de 3600 L, donde las paltas serán colocadas con agua clorada

a una concentración de 100 -200 ppm de cloro libre.

Productos para el lavado de la palta: brillowet o ceras especiales de recubrimiento.

2.4. SECADO:

Consiste en eliminar el agua presente en la superficie de la palta, pasando por una

corriente de aire caliente para eliminar el agua.

2.5. 1°SELECCION:

En este proceso se descarta la palta que no corresponda a los estándares de calidad

definidos, pues se clasifica en categorías de acuerdo al nivel máximo de daños y

defectos .

Tabla 1: Tolerancias máximas para daños y defectos en paltas (%), según su categoría

Fuente: PNTP 011.018

Los valores se expresan en porcentaje de unidades defectuosas en número.

2.6. CALIBRADO

En esta etapa el tamaño de las paltas dependerá de su destino, por lo cual se deberán

respetar los calibres establecidos en la correspondiente normativa.

Tabla 1: Disposiciones relativas a la clasificación por calibres

Peso (gr) Codigo de calibre

781 -1220 4

576 - 780 6

456 - 576 8

364 - 462 10

300 - 371 12

258 - 313 14

227 – 274 16

203 – 243 18

184 – 217 20

165 – 196 22

151 – 175 24

144 – 157 26

134 – 147 28

Fuente: PNTP 011.018

Para esto se utiliza mediante un calibrador electronico o rodillos con diferentes

separaciones y bandas eléctricas para clasificar por peso.

2.7. 2da SELECCION:

En esta etapa, se procede a recortar el pedúnculo en aquellas frutas en las cuales el

mismo supere el límite definido anteriormente.

2.8. ENVASADO, ETIQUETADO Y EMBALAJE

Consiste en colocarles cintas adhesivas o stikers que indiquen el tamaño (PLU),

envasando en materiales tipo alveolos de 16 cavidades, luego son colocados en cajas

de cartón corrugado, que tienen que tener medidas de 50 x 30 x 18cm (Largo x ancho

x alto) con un contenido de 4 kg de palta.

Finalmente son palletizadas con uso de esquineros plásticos o de cartón, las cajas

serán acomodadas en 6 camas de 5 cajas cada una. Siendo colocadas en pallets de

1 m x 1.2 m (Según estándar ISO).

2.9. ENFRIAMIENTO:

Se procede a llevar los pallets a preenfriarlo en túnel de aire forzado a una

temperatura entre 4.5 a 5.5°C (Temperatura de pulpa) con una HR del 90% al 95%.

2.10. ALMACENAMIENTO:

Se llevará los pallets a una cámara de almacenamiento a una T 5.6 a 7.2°C, una HR

del 90% al 95% para conservar el punto de madurez y calidad que debe caracterizar

al producto peruano.

El área de almacenamiento debe contar con una atmosfera controlada de Oxigeno

5%,CO2 6% para mantener bajos niveles de etileno con objetivo de que la fruta llegue

en condiciones aceptables.

DIAGRAMA DE FLUJO DE TECNOLOGÍA DEL PROCESO

RECEPCION

CONTROL DE

CALIDAD

Inmersión 3600 L agua/ 1000 kg

LAVADO Y 3.

Tina (V=3600 L) palta

DESINFECCION (2 veces cambio de

100 ppmCl

agua)

SECADO

1°SELECCION

CALIBRADO

2°SELECCION

4. Charolas de Alveolos

Caja de cartón ENVASO,

de propietileno de 16

(50 x 30 x 18 cm) ETIQUETADO Y 5. cavidades

4Kg palta EMBALAJE

4.5 a 5.5°C ENFRIAMIENTO 6.

5.6-7-2°C ALMACENAMIENTO

90-95% HR

FRIO

Figura 2. Diagrama de flujo tecnologia para proceso de palta fresca

4. DIAGRAMA DE FLUJO DE INGENIERÍA DEL PROCESO

Palta

Tolva de recepcion

Faja

Transportadora

Volcado en

BINS/JAVAS

Tina de inmersion

(Lavado)

Tunel de secado

Faja de seleccion

Calibrador

electronico por

peso

Paletizador

Tunel de

Enfriamiento

Cámara Frigorifica

Palta

Fresca

Figura 3. Diagrama de flujo de la ingeniería de proceso de palta fresca.

5. DIAGRAMA DE FLUJO DE EQUIPOS DEL PROCESO

PALTA FRESCA Banda Maquina volteadora de

Tolva de recepción Transportadora cajas

Máquin elevadora

Calibrador electronico

por peso

Faja de selección

Tina de inmersion

Paletizador Cámara Frigorifica

Túnel de enfriamiento Camión Frigorífico

6. BALANCE DE MATERIA

PALTA

1000 Kg DE MATERIA PRIMA

RECEPCION

1000 Kg DE MATERIA PRIMA

CONTROL DE 35 Kg palta (3.5%)

CALIDAD

965 Kg DE MATERIA PRIMA

SELECCION Materia para otros

usos 50 Kg (5%)

915 Kg DE MATERIA PRIMA

500 Kg de agua y Cl

(100ppm)

LAVADO Residuos 42.5 Kg

3600L agua, 100ppm (4%)

Cl (2 veces cambio de

agua)

872.5 Kg DE MATERIA PRIMA

CALIBRADO Materia Prima de menos

calibre 25 Kg (2%)

847.5 Kg DE MATERIA PRIMA

EMPAQUETADO Perdidas por

manipulación 9.34 Kg

ETIQUETADO (1.1%)

838.16 Kg DE MATERIA PRIMA

ALMACENAMIENTO Perdidas por condiciones

EN FRIO de almacenamiento 18.6

Kg (2%)

PRODUCTO FINAL

819.56 Kg DE MATERIA

PRIMA

Figura5. Flujo de balance de materia

REFERENCIAS BIBLIOGRAFICAS

CODEX STAN 197-1995 NORMA PARA EL AGUACATE

RAU, JOSE 2007 Ingeniería de Plantas. Lima: Pontificia Universidad Católica del

Perú, Facultad de Ciencias e Ingenieria

PROYECTO DE NORMA TÉCNICA PNTP 011.018 PERUANA

Vous aimerez peut-être aussi

- Diagrama de Flujo GranadaDocument3 pagesDiagrama de Flujo GranadaEmperatrizRosaliaLuquillasSanchez67% (6)

- Flujograma de Proceso de Palta FrescaDocument2 pagesFlujograma de Proceso de Palta FrescaRodrigo Pezúa79% (14)

- Flujograma Queso MantecosoDocument1 pageFlujograma Queso MantecosoCarlos Abdías Luis Villanueva100% (1)

- Proyecto HACCP Nectar MangoDocument27 pagesProyecto HACCP Nectar MangoRogelio Nava100% (2)

- Diagrama de Flujo de Conserva de EsparragoDocument6 pagesDiagrama de Flujo de Conserva de EsparragoBrisa GutierrezPas encore d'évaluation

- Proceso de Arandanos.Document1 pageProceso de Arandanos.Sofía Quispe Aruata100% (1)

- ELABORACIÓN DE HARINA DE KIWICHA AleeeeeDocument4 pagesELABORACIÓN DE HARINA DE KIWICHA AleeeeeJose Sanchez Parinango67% (3)

- Ficha Tecnica de Nectar de Aguay y GranadillaDocument2 pagesFicha Tecnica de Nectar de Aguay y GranadillaYasmin Mantero100% (3)

- Diagrama de Flujo y Descripcion Del Proceso Del Aji PaprikaDocument4 pagesDiagrama de Flujo y Descripcion Del Proceso Del Aji PaprikaAngelaCernaPas encore d'évaluation

- Flujo del proceso de ajos desde cosecha hasta comercializaciónDocument2 pagesFlujo del proceso de ajos desde cosecha hasta comercializaciónAngelaCernaPas encore d'évaluation

- Producción rentable espárrago blanco conservaDocument7 pagesProducción rentable espárrago blanco conservaCarolina PeñarandaPas encore d'évaluation

- Diagrama de Proceso de Elaboración de Helado de Camote PDFDocument2 pagesDiagrama de Proceso de Elaboración de Helado de Camote PDFrober4mamani100% (1)

- Elaboracion de Duraznos en AlmibarDocument17 pagesElaboracion de Duraznos en AlmibarLore Grc0% (2)

- HT Primavera MultiusosDocument2 pagesHT Primavera MultiusosHector Mendoza100% (1)

- Maquinarias y Utensilios en ListaDocument31 pagesMaquinarias y Utensilios en ListaAlejandra Pisfil Gonzales100% (1)

- 4 Nectar de ArandanoDocument4 pages4 Nectar de ArandanoCarlos Moises Cajachagua GarciaPas encore d'évaluation

- Yauli Trinidad Sabina Ines ..Yogurt Aflando Con Mermelada de BetarragaDocument48 pagesYauli Trinidad Sabina Ines ..Yogurt Aflando Con Mermelada de BetarragaZulema Soto VelasquezPas encore d'évaluation

- NTP 106.007Document17 pagesNTP 106.007Lorena Rafael Taipe100% (1)

- Semilla de Sacha InchiDocument4 pagesSemilla de Sacha InchiJohn GonzalesPas encore d'évaluation

- Exportación de pulpa de palta Hass congeladaDocument74 pagesExportación de pulpa de palta Hass congeladaDavidTacangaCarhuallayPas encore d'évaluation

- Ficha Tecnica Banano OrganicoDocument1 pageFicha Tecnica Banano OrganicoOmar AlderetePas encore d'évaluation

- Diagrama de Flujo de Mermelada de AguaymantoDocument3 pagesDiagrama de Flujo de Mermelada de AguaymantoGriselCruzPerccaPas encore d'évaluation

- Lab Queso de ChanchoDocument19 pagesLab Queso de ChanchoMilagros Canaza0% (1)

- Trazabilidad de Los ArándanosDocument1 pageTrazabilidad de Los ArándanosAlmendra C. Flores100% (1)

- EIA Salsa SojaDocument11 pagesEIA Salsa SojaPaoLo A Mori100% (1)

- Diagrama de Flujo Helado y Cafe VerdeDocument7 pagesDiagrama de Flujo Helado y Cafe VerdeFernando Sanchez FloresPas encore d'évaluation

- Conserva de Cuy 1Document23 pagesConserva de Cuy 1Granja CameroPas encore d'évaluation

- Manejo postcosecha granosDocument45 pagesManejo postcosecha granosMichael Santos Chiclla0% (1)

- Helado de lúcumaDocument3 pagesHelado de lúcumaDaniel Radclinffe Flores100% (1)

- Ficha Tecnica de Camu CamuDocument5 pagesFicha Tecnica de Camu CamuLlontop Gonzalez Merly100% (2)

- Diagrama de Flujo de La TunaDocument4 pagesDiagrama de Flujo de La TunaAlexandra Chambi UruriPas encore d'évaluation

- Proceso de producción piña en almíbarDocument3 pagesProceso de producción piña en almíbarKaRii Lu McCauslandPas encore d'évaluation

- Jhoana Informe Practicas Listo PDFDocument53 pagesJhoana Informe Practicas Listo PDFFranklinCiezaCaruajulca100% (2)

- Diagrama DopDocument2 pagesDiagrama DopGianmarco AnyosaPas encore d'évaluation

- Ficha Tecnica Aguaymanto 2Document2 pagesFicha Tecnica Aguaymanto 2NelsonRamosCotrinaPas encore d'évaluation

- Plan HACCP para conservas de alcachofaDocument21 pagesPlan HACCP para conservas de alcachofaMary Seminario Navarro100% (1)

- NTP 203.015Document10 pagesNTP 203.015Pedro Pablo Arteaga LlaczaPas encore d'évaluation

- Practicas Pre-Profesionales Lacteos Del Mayo Eirl. Soritor 2Document44 pagesPracticas Pre-Profesionales Lacteos Del Mayo Eirl. Soritor 2RoyderPas encore d'évaluation

- Flujograma Pasta de AjiDocument3 pagesFlujograma Pasta de AjiLariza Mar-i100% (1)

- Universalización SaludDocument10 pagesUniversalización SaludMarvin Blanco DelgadoPas encore d'évaluation

- Diagrama de Flujo de Nuggets de PescadoDocument1 pageDiagrama de Flujo de Nuggets de PescadoPaula Mariño50% (2)

- Flujograma de ArandanosDocument2 pagesFlujograma de ArandanosJimena JamiPas encore d'évaluation

- Ficha Técnica de Manjar BlancoDocument2 pagesFicha Técnica de Manjar BlancoEdgar Dayvi Vásquez BazánPas encore d'évaluation

- Pulpa de mango conga exportación EEUUDocument3 pagesPulpa de mango conga exportación EEUUIsabella Diaz Bermeo100% (1)

- Conserva de Esparrago VerdeDocument34 pagesConserva de Esparrago VerdeCarlos Flores0% (2)

- Cadena de Frío para El Esparrago Blanco FrescoDocument18 pagesCadena de Frío para El Esparrago Blanco FrescoFatima Lizbeth Segura IslaPas encore d'évaluation

- Normas Técnicas de Almacenamiento de QuinuaDocument27 pagesNormas Técnicas de Almacenamiento de Quinuamhariela26100% (2)

- Tabla Registro YogurtDocument2 pagesTabla Registro YogurtMALORY CAMILA MONTERO NINOPas encore d'évaluation

- Normas Técnicas PeruanasDocument8 pagesNormas Técnicas Peruanasgaby30_92100% (1)

- Diagrama de flujo para la elaboración de pasta de aceitunaDocument1 pageDiagrama de flujo para la elaboración de pasta de aceitunaGrecia Pierina Alvarado MuñozPas encore d'évaluation

- Mermelada Frutas InacalDocument17 pagesMermelada Frutas InacalJesús Paredes100% (4)

- Calidades Intrínsecas Del Envase de VidrioDocument6 pagesCalidades Intrínsecas Del Envase de VidrioRony Lopez Perez100% (1)

- Normas Tecnicas Envases y Embalajes LacteosDocument38 pagesNormas Tecnicas Envases y Embalajes LacteosfredddylagosPas encore d'évaluation

- Flujograma de Mermelada de MaracuyáDocument1 pageFlujograma de Mermelada de MaracuyáKatherin Yajaira100% (1)

- Diagramas - IntroduccionDocument68 pagesDiagramas - IntroduccionHilder Aranda CastroPas encore d'évaluation

- Diagramas de Proceso Del Etanol A Base de Caña de AzucarDocument11 pagesDiagramas de Proceso Del Etanol A Base de Caña de AzucarPaola MartellPas encore d'évaluation

- Paso 3 - Diseñar El Proceso y La Distribución de PlantaDocument31 pagesPaso 3 - Diseñar El Proceso y La Distribución de PlantastellamartinezPas encore d'évaluation

- Elaboración ConservasDocument44 pagesElaboración ConservasAnnie WilliamsPas encore d'évaluation

- Autoclave Otsa Manual de Servicio y Usuario (M)Document14 pagesAutoclave Otsa Manual de Servicio y Usuario (M)Mariana Magaña APas encore d'évaluation

- Diagramas de FlujoDocument6 pagesDiagramas de FlujoGerson SanchezPas encore d'évaluation

- Resumen de Biologicos - QUAVIIDocument6 pagesResumen de Biologicos - QUAVIILucero Ramirez BenavidesPas encore d'évaluation

- Null 1Document2 pagesNull 1cynPas encore d'évaluation

- ABC de La SST en Tiempos de Covid-19 PDFDocument20 pagesABC de La SST en Tiempos de Covid-19 PDFThiago EDPas encore d'évaluation

- Gestión SSOMADocument4 pagesGestión SSOMALucero Ramirez BenavidesPas encore d'évaluation

- El Rol Del L°der en SSTDocument48 pagesEl Rol Del L°der en SSTDANIEL FLORES CONGACHEPas encore d'évaluation

- SST-MR10 - TESORERÍA, CONTABILIDAD DE UADM, ABASTECIMIENTO Y UNIDAD ADMINISTRATRIVA - 3er PisoDocument1 pageSST-MR10 - TESORERÍA, CONTABILIDAD DE UADM, ABASTECIMIENTO Y UNIDAD ADMINISTRATRIVA - 3er PisoLucero Ramirez BenavidesPas encore d'évaluation

- SST-MR03 - ÓRGANO DE CONTROL INSTITUCIONAL - 2do PisoDocument1 pageSST-MR03 - ÓRGANO DE CONTROL INSTITUCIONAL - 2do PisoLucero Ramirez BenavidesPas encore d'évaluation

- Segundo ExamenDocument2 pagesSegundo ExamenLucero Ramirez BenavidesPas encore d'évaluation

- SST-MR15 - ARCHIVO REGISTRAL 3 - 1er PisoDocument1 pageSST-MR15 - ARCHIVO REGISTRAL 3 - 1er PisoLucero Ramirez BenavidesPas encore d'évaluation

- Null 1Document2 pagesNull 1cynPas encore d'évaluation

- Codigo de Colores para Los Dispositivos de Almacenamiento de ResiduosDocument19 pagesCodigo de Colores para Los Dispositivos de Almacenamiento de Residuos197208100% (4)

- Iper CorpacDocument14 pagesIper CorpacCristian Regalado LaverianoPas encore d'évaluation

- Sistema de Evaporacion en Solucion de SacarosaDocument6 pagesSistema de Evaporacion en Solucion de SacarosaLucero Ramirez BenavidesPas encore d'évaluation

- Declaración de Política EnergéticaDocument1 pageDeclaración de Política EnergéticaLucero Ramirez BenavidesPas encore d'évaluation

- Escuela Superior Politécnica Del Litoral Centro de Investigación Científica Y TecnológicaDocument8 pagesEscuela Superior Politécnica Del Litoral Centro de Investigación Científica Y TecnológicaJhonatan Contreras AparicioPas encore d'évaluation

- Carbon 2Document85 pagesCarbon 2Lucero Ramirez BenavidesPas encore d'évaluation

- Declaración de Política EnergéticaDocument5 pagesDeclaración de Política EnergéticaLucero Ramirez BenavidesPas encore d'évaluation

- Declaración de Política EnergéticaDocument1 pageDeclaración de Política EnergéticaLucero Ramirez BenavidesPas encore d'évaluation

- ADMINISTRACIONDocument3 pagesADMINISTRACIONLucero Ramirez BenavidesPas encore d'évaluation

- Libro RSEDocument68 pagesLibro RSEALBERTO GUAJARDO MENESESPas encore d'évaluation

- 006 CamarasDocument24 pages006 CamarasadarojaPas encore d'évaluation

- Discusiones de Cambio de ColorDocument2 pagesDiscusiones de Cambio de ColorLucero Ramirez BenavidesPas encore d'évaluation

- Manual de Poes Ecopulp Sac CompletoDocument16 pagesManual de Poes Ecopulp Sac CompletoLucero Ramirez BenavidesPas encore d'évaluation

- ADMINISTRACIONDocument3 pagesADMINISTRACIONLucero Ramirez BenavidesPas encore d'évaluation

- Informe de Fenomenos2Document12 pagesInforme de Fenomenos2Lucero Ramirez BenavidesPas encore d'évaluation

- Carbon PDFDocument14 pagesCarbon PDFLucero Ramirez BenavidesPas encore d'évaluation

- Caracteristicas Sensoriales NormasDocument1 pageCaracteristicas Sensoriales NormasLucero Ramirez BenavidesPas encore d'évaluation

- 2 Analisis Numérico OctaveDocument70 pages2 Analisis Numérico OctaveLucero Ramirez BenavidesPas encore d'évaluation

- Diseño de Un Sistema de Almacenamiento de Grano de TrigoDocument38 pagesDiseño de Un Sistema de Almacenamiento de Grano de TrigoTamerlan Manosalva Hurtado100% (4)

- Clasificacion de ClimasDocument10 pagesClasificacion de ClimasWilson Moises Salcedo VilcaPas encore d'évaluation

- Relación Entre Sensores, Transmisores, Controladores 2Document44 pagesRelación Entre Sensores, Transmisores, Controladores 2Sandra GamarraPas encore d'évaluation

- Colisiones en Una DimensiónDocument13 pagesColisiones en Una DimensiónCristian Joaquin ZegarraPas encore d'évaluation

- Guia de Fisica 1 ExtraordinarioDocument12 pagesGuia de Fisica 1 ExtraordinarioJessik Mar Rsas SotoPas encore d'évaluation

- Meditacion para Atraer AbundanciaDocument2 pagesMeditacion para Atraer AbundanciaearreguiPas encore d'évaluation

- 2.1 Tipos de Separadores y 2.2 Principios de OperaciónDocument11 pages2.1 Tipos de Separadores y 2.2 Principios de Operaciónjaprieza33% (3)

- Coeficiente de Rozamiento InformeDocument8 pagesCoeficiente de Rozamiento InformeadruPas encore d'évaluation

- Matriz de Consistencia StuarDocument1 pageMatriz de Consistencia StuarJose Antonio Paredes VeraPas encore d'évaluation

- Determinación de nitritos en productos cárnicosDocument3 pagesDeterminación de nitritos en productos cárnicosFabian Herazo CentanaroPas encore d'évaluation

- Variacion Parametrica y EulerDocument7 pagesVariacion Parametrica y Eulereduardo franco ortega urdaniviaPas encore d'évaluation

- Hoja de Seguridad ColibriDocument3 pagesHoja de Seguridad ColibriRaul Rondon100% (1)

- Parshall 2Document4 pagesParshall 2Adolfo Arandia RicoPas encore d'évaluation

- Craig Naturalismo y CosmologíaDocument9 pagesCraig Naturalismo y CosmologíaAnonymous Izl4KkS16cPas encore d'évaluation

- Problemas Resueltos en Circuito SerieDocument5 pagesProblemas Resueltos en Circuito Serieolverth0% (1)

- POTHENOTDocument14 pagesPOTHENOTVictor Nina50% (2)

- Guerrero Granados - Yeriquendy - M12S3AI6Document6 pagesGuerrero Granados - Yeriquendy - M12S3AI6ricardoPas encore d'évaluation

- Memoria Descriptiva y de Calculo de Estructuras C.S.S.Document56 pagesMemoria Descriptiva y de Calculo de Estructuras C.S.S.ronald polo alfaroPas encore d'évaluation

- Flujometria Doppler en ObstetriciaDocument41 pagesFlujometria Doppler en ObstetriciaSergio A Orozco UribePas encore d'évaluation

- J1000 50 Torres CfeDocument46 pagesJ1000 50 Torres Cfeporfirio ruiz100% (1)

- La OrientaciónDocument6 pagesLa OrientaciónkokesocoPas encore d'évaluation

- Concepto de Circunferencia y Sus ElementosDocument10 pagesConcepto de Circunferencia y Sus ElementosFranco Minga juarezPas encore d'évaluation

- Plano CartesianoDocument4 pagesPlano Cartesiano64papiPas encore d'évaluation

- Diseño Malla PAT 2013Document12 pagesDiseño Malla PAT 2013Raul LopezPas encore d'évaluation

- Coagulacion de ProteinasDocument11 pagesCoagulacion de ProteinasAndy Lecarnaque MendozaPas encore d'évaluation

- 7.625 TRC95 33.7 TSH W513Document1 page7.625 TRC95 33.7 TSH W513Edges CuttingPas encore d'évaluation

- Preparación de Soluciones QuímicasDocument10 pagesPreparación de Soluciones QuímicasA01312078Pas encore d'évaluation

- Ley de Snell: cálculo del ángulo de refracción y ángulo críticoDocument3 pagesLey de Snell: cálculo del ángulo de refracción y ángulo críticosergio yovaniPas encore d'évaluation

- Importancia del yeso en la región de HuancayoDocument14 pagesImportancia del yeso en la región de HuancayoFRANK0% (1)

- (127617721) Laboratorio SoldaduraDocument18 pages(127617721) Laboratorio SoldaduraMaurizio SoledispaPas encore d'évaluation