Académique Documents

Professionnel Documents

Culture Documents

Lineamientos de Soldadura para Las Industrias de Productos Qu Micos 2

Transféré par

Melvin LazoTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Lineamientos de Soldadura para Las Industrias de Productos Qu Micos 2

Transféré par

Melvin LazoDroits d'auteur :

Formats disponibles

Lineamientos de Soldadura para las Industrias de

Productos Químicos, Petróleo y Gas

PRÁCTICA RECOMENDADA API 582

TERCERA EDICIÓN, MAYO DE 2016

PRIMERA EDICIÓN EN ESPAÑOL, JUNIO 2018

TRADUCCIÓN NO OFICIAL SOLO PARA FINES

DIDÁCTICO POR WILLIAM MENDOZA

Prohibida la reproducción de este documento por cualquier vía, wmendozaws@gmail.com,

0241-8719181[Escriba texto] Página 1

Contenido

1 Alcance. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

2 Referencias Normativas. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

3 Definiciones. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

4 Requerimientos Generales de Soldadura. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .6

5 Procesos de Soldadura. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .6

5.1 Procesos de Soldadura Aceptables. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

5.2 Limitaciones de Procesos de Soldadura por Fusión. . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7

5.3 Juntas Soldadas por un solo lado. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .9

5.4 Combinando Procesos de Soldadura. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .9

5.5 Procesos de Soldaduras Mecanizados y Automatizados. . . . . . . . . . . . . . . . . . . . . . . . .10

6 Consumibles de Soldadura (Metal de Relleno y Fundente). . . . . . . . . . . . . . . . . . . . . . . 10

6.1 General. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .10

6.2 Soldaduras Disímiles. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .11

6.3 Soldadura de Aceros de Baja Aleación (P-No. 3 a P-No. 5 y P-No 15E). . . . . . . . . . . . . .12

6.4 Soldaduras de Aceros Inoxidables (P-No. 6, P-No. 7, y P-No. 8). . . . . . . . . . . . . . . . . . .13

6.5 Soldaduras de Aceros Inoxidables Dúplex y Súper Dúplex. . . . . . . . . . . . . . . . . . . . . . .13

6.6 SAW. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .14

6.7 Soldadura por Electro-escoria (Para Capa Superficial de Metal de Soldadura Resistente

a la Corrosión). . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .15

6.8 Almacenaje y Manipulación de Consumibles. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15

6.9 Controles de Consumibles Aleados. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15

7 Gases de Protección y Purga. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15

8 Temperatura de Precalentamiento y entre Pases. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .16

9 Tratamiento Térmico Post Soldadura (PWHT). . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .16

10 Limpieza y Preparación Superficial. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .21

11 Requerimientos/Ensayo de Calificación de Procedimiento Especial. . . . . . . . . . . . . . . . 22

11.1 General. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 22

11.2 Soldadura de Tubo a Placa - Tubular. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 22

11.3 Requerimientos de Calificación de Procedimientos Adicionales Para Aceros

Inoxidables Dúplex y Súper Dúplex. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 22

12 Otros Artículos. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 25

12.1 Materiales de Respaldo. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .25

12.2 Martillado. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 26

12.3 Capa Superpuesta de Metal de Soldadura y la Restauración Mediante Recubrimiento

Metálico (Recubrimiento al Reverso). . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .26

12.4 Conexiones Temporales. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 26

Prohibida la reproducción de este documento por cualquier vía, wmendozaws@gmail.com,

0241-8719181[Escriba texto] Página 2

12.5 Soldadura de Espárragos. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .26

12.6 Ensayo de Dureza—Calificación de Procedimientos de Soldadura y Ensayos de

Producción. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 27

12.7 Soldaduras de Pase Simple. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 27

12.8 Requerimientos de Producción Adicionales Para Soldaduras de Aceros Inoxidables

Dúplex y Súper Dúplex. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .27

Anexo A (informativo) Consumibles de Soldaduras Para Soldadura por Arco con Electrodos

Revestidos (SMAW). . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 27

Anexo B (normativo) Capa Superpuesta de Metal de Soldadura y la Restauración Mediante

Recubrimiento Metálico (Recubrimiento al Reverso) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 33

Tablas

1 Límites de Hidrógeno Difusible para Consumibles del Proceso FCAW. . . . . . . . . . . . . . . . .8

2 Aplicación de Electrodos a Base de Níquel en Ambiente de Sulfatación y Sin Sulfatación. .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .12

3 Requerimientos Químicos Adicionales Para Consumibles de Aceros Inoxidables Dúplex y

Súper Dúplex y Para Depósitos Así Soldados. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .14

4 Temperaturas Entre Pases Máxima Recomendadas. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 17

5 Temperaturas Entre Pases Máxima Recomendadas Para Aceros Inoxidables Dúplex y

Súper Dúplex. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 17

6 Temperaturas de Tratamiento Térmico Post Soldadura (PWHT) y Tiempos de

Mantenimiento. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 19

A.1 Aceros al Carbono y de Baja Aleación. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 29

A.2 Aleaciones de Acero. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 30

A.3 Aceros Inoxidables Dúplex. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .31

A.4 Aleaciones a Base de Cobre-Níquel y Níquel. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 32

B.1 Selección de Metal de Relleno de Capas Superficiales de Metal de Soldadura de Acero

al Carbono y de Baja Aleación. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .35

B.2 Requerimientos de Composición Química Para Capas Superficiales de Metal de

Soldadura de Aceros Inoxidables Austeníticos. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .36

Prohibida la reproducción de este documento por cualquier vía, wmendozaws@gmail.com,

0241-8719181[Escriba texto] Página 3

Lineamientos de soldadura para las industrias de productos químicos,

petróleo y gas

1 Alcance

1.1 Esta práctica recomendada (PR) proporciona directrices y prácticas adicionales para

soldar y tópicos relacionados con soldadura para la fabricación en taller y campo,

reparación y modificación de lo siguiente:

a) equipo que contiene presión, tales como recipientes a presión, intercambiadores de

calor, tuberías, tubos calentadores y presión límites de equipos rotativos y accesorios

soldados a los mismos;

b) tanques y accesorios soldados a los mismos;

c) elementos internos no extraíbles para equipos de proceso;

d) elementos estructurales unidos y relacionados con el equipo de proceso;

e) otro equipo o elementos componentes cuando se hace referencia en un documento

aplicable de compra.

1.2 Este documento es de naturaleza general y aumenta los requerimientos de soldadura

de ASME BPVC Sección IX y códigos, estándares, especificaciones y prácticas similares,

tales como los enumerados en la Sección 2. La intención de este documento es incluir los

estándares de la industria química, del petróleo y del gas, aunque hay muchas áreas no

incluidas en este documento, por ejemplo la soldadura de tubería y la soldadura

estructural en alta mar no están cubiertas intencionalmente.

1.3 Este documento se basa en la experiencia de la industria y cualquier restricción o

limitación puede ser eximida o aumentada por el comprador.

2 Referencias Normativas

Los siguientes documentos referenciados son indispensables para la aplicación de este

documento. Para referencias fechadas, solo se aplica la edición citada. Para referencias sin

fecha, la última edición del documento referenciado (incluyendo cualquier Enmiendas)

aplica. Otros códigos y estándares son especificados por el comprador.

API 510, Código de Inspección de Recipiente a Presión: Mantenimiento, Inspección,

Presión de Servicio, Reparación y Alteración.

API Práctica Recomendada 934-A, Materiales y Fabricación of 2-1/4Cr-1Mo, 2-1

/4Cr-1Mo, 1 /4V, 3Cr-1Mo –y3Cr- 1Mo-1/4V Recipientes a Presión de Acero de

Pared Gruesa, para alta temperatura, Servicio de Hidrógeno a alta Presión.

API Práctica Recomendada 934-C, Materiales y Fabricación de 1-1/4Cr-1/2Mo-

Recipientes a Presión de Acero de Pared Gruesa para Servicio de Hidrógeno a Alta

Presión que Opera a ó por Debajo de 825°F (441 °C).

Prohibida la reproducción de este documento por cualquier vía, wmendozaws@gmail.com,

0241-8719181[Escriba texto] Página 4

API Práctica Recomendada 934-E, Práctica Recomendada para Materiales y

Fabricación de Recipiente a Presión de Acero con 1-1/4 Cr-1/2Mo para Servicio

sobre 825 °F (440 °C).

Código de Recipientes a Presión y Calderas ASME (BPVC)1 , Sección I, Reglas para la

Construcción de Calderas de Potencia.

Código de Recipientes a Presión y Calderas ASME (BPVC) Sección II, Parte C:

Especificaciones para Varillas de Soldaduras, Electrodos, y Metales de Relleno.

ASME BPVC, Sección VIII: Reglas para la Construcción de Calderas a Presión.

ASME BPVC, Sección IX: Calificaciones de Soldadura y Uniones Fuertes.

3 Definiciones

A los fines de este documento, se aplican las siguientes definiciones.

3.1 Código Aplicable

El código ó estándar especificado por el comprador al que se ajustará el equipo.

3.2 Acero Inoxidable Dúplex

Esto se refiere al acero inoxidable dúplex estándar, un acero inoxidable con 22% de

cromo, con UNS S31803 y UNS S32205 (ambos conocidos como Alloy 2205) siendo el más

ampliamente utilizado. Las fundiciones dúplex comunes de acero inoxidable son UNS

J92205 (ASTM A890 Grade 4A, CD3MN) y UNS J93372 (ASTM A890 Grade 1B, CD4MCuN).

3.3 Inspector

El representante del comprador.

3.4

Número P (se muestra como P-No. en este documento)

Los metales básicos se han agrupado por números P asignados por el Comité ASME BPVC

Sección IX. Para P-Números corrientes, el Código ASME BPVC Sección IX debe ser

consultado.

3.5 Registro de Calificación de Procedimiento PQR

Un registro de las variables de soldadura utilizadas para producir una soldadura de prueba

aceptable y los resultados de las pruebas realizadas en la soldadura para calificar una

WPS.

3.6 Comprador

La parte que emite la orden de compra. Este puede ser el usuario o propietario del equipo

o componente, o el agente designado del comprador (por ejemplo, el contratista de

ingeniería).

3.7 Acero Inoxidable Súper Dúplex

Un acero inoxidable dúplex con un número equivalente de resistencia a las picaduras

(PREN)> 35-40, donde PREN =% Cr + 3.3 × (% Mo + 0.5% W) + 16 ×% N. Usualmente, los

grados Súper Dúplex tienen 25% de cromo, o más. Algunos ejemplos comunes son los

UNS S32760 (Zeron 100), UNS S32750 (Alloy 2507) y UNS S32550 (Ferralium 225). La

fundiciones comunes de aceros inoxidables súper dúplex son UNS J93380 (ASTM A890

Grado 6A, CD3MWCuN) y UNS J93404 (ASTM A890 Grado 5A, CE3MN).

Prohibida la reproducción de este documento por cualquier vía, wmendozaws@gmail.com,

0241-8719181[Escriba texto] Página 5

3.8 Especificación del Procedimiento de Soldadura WPS.

Es un documento que proporciona las variables de soldadura requeridas para una

aplicación específica para garantizar la repetitividad adecuadamente de soldadores y

operadores de soldadura capacitados.

4 Requerimientos Generales de Soldadura

4.1 Los requerimientos de soldadura estructural (sin límite de presión) deben cumplir con

AWS D1.1 ó AWS D1.6.

Cuando el comprador (ingeniero) lo aprueba, los procedimientos de soldadura pueden

calificarse según ASME BPVC Sección IX.

4.2 Se aceptarán procedimientos de soldadura precalificados según AWS D1.1 y AWS D1.6

para soldadura estructural.

4.3 Todas las especificaciones de procedimientos de soldaduras (WPSs) y los registros de

calificación de procedimientos (PQRs) deberán ser sometidas para que el comprador las

revise y las apruebe antes del inicio de la fabricación o construcción a menos que el

comprador las proscriba. Los planos de soldadura, guías similares o dibujos de fabricación

que identifican claramente la aplicación de cada WPS, indicando dónde y cómo se usarán

estas WPS, deberán ser incluidas en la presentación.

4.4 Los planos de soldadura, guías similares, dibujos u otra documentación deberán ser

actualizadas durante la fabricación para indicar claramente a los soldadores u operadores

de soldadura que realicen cada soldadura. Del mismo modo, registrar la ubicación de

cualquier END ejecutado y actualizar la información durante la fabricación.

4.5 Cualquier soldadura de límite de presión o soldaduras al límite de presión deberán

cumplir con el Código ASME, incluyendo la Sección IX, y el estándar API aplicable / práctica

recomendada.

5 Procesos de Soldaduras

5.1 Procesos de Soldaduras Aceptables

Los Procesos de Soldadura Aceptables son los siguientes:

a) Soldadura por Arco con Electrodos Revestidos (SMAW)

b) Soldadura por Arco con Electrodo de Tungsteno y Protección de Gas (GTAW) y

Soldadura por Arco Pulsado con Electrodo de Tungsteno (GTAW-P)

c) Soldadura por Arco con Electrodo desnudo (alambre sólido) y Protección de Gas

(GMAW) y Electrodo tubular metálico para los siguientes modos de transferencias:

1) Rocío (GMAW –Sp)

2) Corto Circuito (GMAW-S)

3) Pulsado (GMAW-P)

Prohibida la reproducción de este documento por cualquier vía, wmendozaws@gmail.com,

0241-8719181[Escriba texto] Página 6

4) Globular (GMAW-G) y

5) Otros modos de transferencias aprobados por el comprador

d) Soldadura por Arco Sumergido (SAW)

e) Soldadura por Electrogas (EGW)

f) Soldadura por Electroescoria (ESW), limitado para soldar capas superficiales de

metal de soldadura para materiales base P-No. 1 hasta P-No. 5 y P-No. 15E

g) Soldadura por Arco con Electrodo Tubular (FCAW)

h) Soldadura por Arco Plasma (PAW)

i) Otros modos de transferencias aprobados por el comprador

5.2 Limitaciones de los Procesos de Soldadura por Fusión

5.2.1 General

Los procesos de soldadura por fusión enumerados en 5.1 son aceptables con las

restricciones y notas contenidas en 5.2.

5.2.2 GTAW-P

Cuando se usa para soldadura de pases de raíz en juntas de lado simple, el proceso GTAW-

P deberá ser ejecutado con el equipo de la misma marca y modelo que usa la misma

configuración de programas como los usados en el procedimiento de calificación.

NOTA: La necesidad de especificar la marca, modelo, programa, configuración del equipo y la forma de

onda de pulsos se basa en los efectos que estas variables tienen en el rendimiento del arco de soldadura,

especialmente en la fusión de la pared lateral y en la soldadura fuera de posición. Los estudios han

mostrado una variación considerable en las características del arco cuando se compara una marca o

modelo de sistema de soldadura con otro. Esta variación puede conducir a defectos de soldadura, algunos

de los cuales pueden ser muy difíciles de detectar por radiografía.

5.2.3 GMAW-S

El uso del proceso GMAW-S se limitará de la siguiente manera.

a) El proceso no se deberá ser usado para conexiones de ramales, soldaduras de boquilla

a casquillo o soldaduras de enchufe (Socket Welds).

b) El proceso GMAW-S se puede usar para la soldadura de pases de raíz en tubería. La

soldadura de pase de raíz con el proceso GMAW-S para otras aplicaciones es permitida,

siempre que el pase raíz se elimine por completo de la parte posterior.

c) Los pases de relleno y acabado para soldaduras de ranura en juntas a tope o de filete

pueden soldarse con este proceso, siempre que el espesor de cualquier miembro no

exceda de 3/8” (9.5 mm) y la soldadura en posición vertical sea ejecutada en progresión

ascendente.

d) Para la soldadura en posición vertical, la progresión del pase de raíz y la del segundo

pase para un material de cualquier espesor puede ser cualquiera hacia arriba o hacia

abajo

e) Las variaciones del proceso GMAW-S deberán tener las mismas limitaciones que se

describieron anteriormente. Las propuestas para usar las variaciones del proceso GMAW-

S sin purga al reverso deberán ser aprobadas por el ingeniero del propietario.

5.2.4 GMAW-P

Prohibida la reproducción de este documento por cualquier vía, wmendozaws@gmail.com,

0241-8719181[Escriba texto] Página 7

El proceso GMAW-P puede ser usado para cualquier espesor de material en cualquier

posición. La soldadura deberá realizarse con la misma marca y modelo de equipos de

soldadura y utilizando la misma configuración de programa que los utilizados en la

calificación del procedimiento.

NOTA Se recomienda que cada vez que se cambie el sistema de soldadura o la configuración de los

equipos existentes alterados de manera significativa, que el fabricante verifique las propiedades de

soldadura. El alcance de la verificación o ensayos debería ser el acordado por el comprador y fabricante

5.2.5 FCAW

5.2.5.1 El proceso FCAW auto protegido (FCAW-S) solo se puede usar para soldar

elementos estructurales de acero al carbono. Las siguientes directrices y restricciones se

aplican:

a) se deberían usar los tipos de electrodos identificados por el fabricante de los

consumibles para la aplicación de pasadas múltiples,

b) solo se deberían utilizar clasificaciones de electrodos que tengan requisitos mínimos

especificados de prueba de impacto,

c) El proceso FCAW-S no deberá usarse con otros procesos de soldadura sin calificar la

combinación específica.

5.2.5.2 El proceso FCAW con protección de gas externo (FCAW-G) se puede utilizar para

soldaduras de ranura o de filete para límite de presión o soldadura estructural.

5.2.5.3 Para los procedimientos que requieren ensayo de impacto o de dureza, es

recomendable revisar las propiedades del metal de soldadura con el fabricante de los

consumibles para garantizar que se sigan cumpliendo las propiedades originales

calificadas. Cuando los consumibles del tipo de rutilo (es decir consumibles E71T-1) son

usados como soldados o en la condición de tratados térmicamente post-soldadura

(PWHT'd) con ensayo de impacto requerido, la marca específica y el nombre comercial de

los consumibles utilizados en la producción deben estar calificados para soportar el PQR

con resultados de ensayos de impacto que cumplan con los requerimientos mínimos de

código de diseño.

NOTA: Los consumibles de soldadura, incluyendo los de FCAW, se usan de forma rutinaria en situaciones

que no se abordan mediante los requerimientos de ensayos en las especificaciones de soldadura AWS /

ASME. Una revisión periódica con el fabricante es una buena práctica para garantizar variaciones menores

que ocurren a lo largo del tiempo con formulaciones de consumibles de FCAW (por ejemplo, cambios en

materia prima y micro-aleación) no afectan negativamente la capacidad de estos productos para

funcionar según lo previsto. Pequeños cambios en las adiciones de micro-aleación pueden tener efectos

importantes en las propiedades.

5.2.5.4 Los consumibles deberán estar limitados por la Clasificación ASME/AWS usada en

el PQR.

5.2.5.5 Para equipos que contengan soldadura a presión con espesor de pared que exceda

3/8” (9.5 mm), el límite de hidrógeno difusible para los consumibles del proceso FCAW (tal

como se fabrica) deberá cumplir con las especificaciones en la Tabla 1.

Prohibida la reproducción de este documento por cualquier vía, wmendozaws@gmail.com,

0241-8719181[Escriba texto] Página 8

Tabla 1 – Límites de Hidrógeno Difusible para Consumibles en el Proceso FCAW

Resistencia a la Tracción Mínima Especificada Designación de Hidrógeno Difusible Máximo

(Según ASME/AWS SFA/A5.20 o SFA/A5.29)

≤ 70 ksi (483 MPa) H16

>70 ksi (483 MPa y ≤ 85ksi(587Mpa) H8

>85 ksi (587 MPa) H4

5.2.6 EGW

El uso del proceso EGW deberá estar limitado por las siguientes condiciones:

a) El proceso EGW deberá ser usado solamente con metales de relleno

específicamente deseados para el proceso EGW (ASME/AWS SFA/AWS A5.26 o

SFA/AWS A5.26M)

b) Los consumibles de soldadura deberán estar limitados por la Clasificación y el

nombre de la marca del fabricante usado en el PQR.

c) Solamente se deberían usar los metales de relleno que tienen clasificaciones con

requerimientos de ensayo mínimos de impacto.

5.2.7 SAW

5.2.7.1 SAW Los procedimientos deberán ser recalificados todas las veces que el fundente

sea cambiado de nombre de marca de fabricante a otro. La equivalencia bajo las

especificaciones ASMEBPVC Sección II, Parte C, ó las especificaciones del metal de relleno

AWS no deberán ser consideradas adecuadas para la substitución sin recalificación.

NOTA: Se reconoce que los fundentes que tienen la misma clasificación pueden ser muy diferentes en su

composición. Sin embargo, la composición de flujo nominal no está incluida en las especificaciones /

códigos AWS o ASME y los proveedores de flujo normalmente no brindan esta información.

Las diferencias entre los fundentes de la misma clasificación pueden dar lugar a propiedades de

soldaduras diferentes e imprevistas cuando estos fundentes son usados indistintamente sobre el rango

de variables típicamente establecidas en las especificaciones del procedimiento de soldadura.

5.2.7.2 Proceso S.A.W. Sostenido manualmente (semiautomático) no está permitido para

soldar piezas que contienen soldadura sometida a presión, a menos que lo apruebe el

comprador.

5.2.7.3 Se requiere una calificación por separado para soldaduras con el proceso S.A.W.

semiautomático en la cual cualquier pase de espesor sea mayor de 1/2 pulg. (13 mm).

5.3 Juntas soldadas por un solo lado.

Para juntas soldadas por un solo lado, donde la corrosión del lado soldado es una

preocupación, los procesos de soldadura que usan recubrimientos o fundentes no

deberán ser usados para la soldadura de pases de raíz de aceros inoxidables austeníticos,

aleaciones no ferrosas y aleaciones a base de níquel, a menos que la escoria pueda ser

eliminada del lado soldado de los pases de raíz y del área inspeccionada para la

eliminación de escoria.

5.4 Combinando Procesos de Soldaduras

Prohibida la reproducción de este documento por cualquier vía, wmendozaws@gmail.com,

0241-8719181[Escriba texto] Página 9

La combinación de dos o más procesos de soldaduras que utilizan metales de relleno de

aleación de diferentes composiciones nominales, además de las clasificaciones de metal

de soldadura ASME Números A desde 1 hasta 5, requiere la calificación como una

combinación de procedimientos.

5.5 Procesos de Soldadura Mecanizados y Automatizados

5.5.1 La soldadura Orbital y procesos de soldadura totalmente automatizados similares

requieren actividades de soldadura de programación por separado para una geometría,

diámetro, espesor de pared, y posición de soldadura específicos de la junta. Estos

cronogramas de soldadura deberán reportar todas las variables esenciales y no esenciales

que son requeridas para describir con precisión todo el movimiento (ejemplo, el avance y

la oscilación), sincronización y funciones eléctricas del sistema de soldadura. Las

actividades específicas relevantes de la soldadura para cada procedimiento de soldadura

deberán ser anotadas en la WPS o como una tabla suplementaria adjunta a la WPS.

5.5.2 Un cambio de posición según ASME BPVC Sección IX, QW-461.9 deberá ser

considerado una variable esencial para la calificación del procedimiento.

6 Consumibles de Soldadura (Metal de Relleno y Fundente)

6.1 General

6.1.1 Los metales de relleno deberán ser especificados en cada WPS por ASME II, Parte C/

Especificación y Clasificación AWS. Los metales de relleno que no están de acuerdo con

una especificación ASME/AWS deberán ser sometidas al cliente para su aprobación

NOTA: Consulte el Anexo A para obtener orientación general y la selección recomendada de metal de

relleno.

6.1.2 Se requieren ensayos para verificar las propiedades mecánicas de los consumibles

siempre que:

a) el metal de relleno depositado no esté dentro de ninguna de las especificaciones de

metal de aporte ASME / AWS, o

b) la certificación de consumibles típica del fabricante u otras certificaciones del

proveedor no están disponibles.

Cuando se requiere Tratamiento Térmico Post Soldadura (PWHT) para 6.1.2 a) ó 6.1.2 b),

todos los cupones de ensayos de metal de soldadura deben ser tratados térmicamente

con el valor nominal temperatura y tiempo máximo para ser utilizado en la soldadura de

producción. La resistencia a la tracción, la resistencia a la fluencia y el alargamiento

deberán cumplir con las propiedades del metal base.

6.1.3 Las soldaduras de ranuras y/o filetes deberá ser realizadas con metales de relleno

que produzcan depósitos7 de bajos de hidrógeno. Sin embargo, para las siguientes

condiciones están permitidas con electrodos revestidos de tipo celulosa (C6H10O5).

a) Para la fabricación y montaje de tanques de almacenamiento API 620 y API 650, donde

el espesor del metal base es menor que 1/2 en. (13 mm) y la resistencia a la tracción

mínima especificada del material base es menor a 70 ksi (483 MPa), pueden ser utilizados

los electrodos revestidos del tipo celulósicos (C6H10O5).

Prohibida la reproducción de este documento por cualquier vía, wmendozaws@gmail.com,

0241-8719181[Escriba texto] Página 10

b) Para la soldadura de tubería de ASME P-No. 1, Grupo 1, metal base de acero al carbono,

el pase de raíz y el segundo pase de soldaduras de ranura simple, independientemente del

espesor del metal base, puede ser soldado con electrodos revestidos de tipo celulósico

(C6H10O5). En resumen, los materiales P-No. 1, Grupo 2, pueden tener el pase de raíz y

pase en caliente soldado con electrodos celulósicos, siempre que se use y se mantenga un

precalentamiento mínimo de 300° F(149°C) hasta que la junta esté terminada ó 1/2”. (13

mm) de espesor de soldadura se complete.

______

7

Algunos códigos / normas de la industria (por ejemplo, API 650) pueden ser más restrictivos para ciertos

materiales y / o aplicaciones específicas. Los Códigos y Normas de la industria que rige tienen prioridad

sobre esta Practica Recomendada (RP).

6.1.4 Para acero al carbono, si el metal base está exento de ensayos de impacto, el metal

de soldadura debería tener una tenacidad igual o superior a 20 ft-lb (27 J) a 0°F (-18°C) o la

mínima temperatura del metal de diseño (MDMT), cualquiera que sea el menor. La

tenacidad del metal de soldadura debería ser certificada por el fabricante del metal de

relleno de acuerdo con las especificaciones del metal de relleno según la Sección II, ASME

BPVC, Parte C/AWS, o si es aprobado por el comprador, debe ser establecido por el PQR.

6.1.5 Los procedimientos que usan cualquier consumible con una clasificación "G"

deberán ser restringidos a la marca y tipo del consumible utilizado por el PQR. La

composición química nominal de la marca especificada y el tipo de consumible deberían

ser identificadas en la WPS.

6.1.6 Los consumibles de soldadura deberán estar claramente identificados por el

nombre comercial, donde corresponda, o por la clasificación AWS, y la identidad debe

mantenerse hasta que se consuma.

6.1.7 A menos que el comprador lo autorice específicamente, los consumibles de

soldadura deberán ser usados solamente para las aplicaciones del proceso de soldadura

recomendadas en ASME II, especificación del metal de relleno Parte C/AWS o por su

fabricante (por ejemplo., los metales de relleno diseñados para "soldadura de pase

simple" no se utilizarán para aplicaciones de soldaduras de pases múltiples y los

fundentes designados para aplicaciones que no sean para PWHT no deberán utilizados

para las aplicaciones de PWHT).

6.1.8 La Tabla A.1 proporciona las selecciones de metal de relleno recomendadas para

materiales típicos P-No. 1 hasta P-No. 5, P-No. 9 y P-No. 11.

6.2 Soldaduras Disímiles

6.2.1 Cuando se unen aceros Ferríticos disímiles (P-N°1 a P-N°5), el metal de relleno

deberá ajustarse a la composición química nominal del metal base o a una composición

intermedia. Sin embargo, cuando se unen piezas sin presión a piezas a presión, la

composición química del metal de relleno deberá coincidir con la composición química

nominal de la parte a presión.

6.2.2 Cuando se unen aceros Ferríticos (P-No. 1 hasta P-No, 5 y P-No. 15E) a:

Prohibida la reproducción de este documento por cualquier vía, wmendozaws@gmail.com,

0241-8719181[Escriba texto] Página 11

a) Aceros Inoxidables Martensíticos (P-No. 6); o

b) Aceros Inoxidables Ferríticos (P-No. 7); o

c) Aceros Inoxidables Austeníticos (P No. 8), el metal de relleno deberá ser

seleccionado basado en el siguiente criterio:

1) Tipo 309 y tipo 309L pueden ser usados para temperaturas de diseño que no

excedan 600°F (315 °C);

Nota 1: Debido a la alta expansión térmica diferencial, los metales de relleno a base de Níquel

son preferidos para temperaturas sobre 600°F (315°C).

Nota 2: El tipo 309 Cb (Nb) no debería ser usado cuando se requiera PWHT, excepto para

soldaduras de recubrimiento superficial.

2) Los metales de relleno a base de aleaciones de Níquel pueden ser seleccionados

usando condiciones de diseño mostrados en la Tabla 2;

3) Para condiciones de servicio que excedan los límites establecidos en 6.2.2.c.1 y

6.2.2.c.2, la selección del metal de relleno deberá ser revisada con el comprador;

4) La Clasificación ASME/AWS ER310 (E310-XX) y la Clasificación ASME/AWS

ERNiCrFe-6 no deberá ser usada.

NOTA: El uso de soldaduras de metales disímiles (de aceros al carbono o de baja aleación a aceros

inoxidables austeníticos) en servicios corrosivos a aceros al carbono y de baja aleación debería ser

evaluado cuidadosamente. Se ha informado de fallas debido al hidrógeno que se precipita en las zonas

que muestran alta dureza adyacente a la línea de fusión. No está claro si la precipitación se debe a la

corrosión del carbono o del acero baja aleación solo o acelerado debido a la presencia de una pareja

galvánica. Además, del acero al carbono o de baja aleación a aceros inoxidables austeníticos las

soldaduras de acero pueden ser susceptibles a la fractura frágil a temperaturas de servicio por debajo de

-20°F(-29°C).

Tabla 2 – Aplicación de Electrodos a Base de Níquel en Ambientes de Sulfatación y No

Sulfatación

Clasificación de Metal de Máxima Temperatura de Diseño Máxima Temperatura de Diseño

1

Relleno ASME/AWS en Ambiente Sin Sulfatación con Ambiente de Sulfatación

ERNICrFe-3 1000°F(540°C) 700°F(370°C)

ERNICrFe-3, ERNICrFe-2 1400°F(760°C) 750°F(400°C)

ERNiMo-3, ENiCrMo-3 1100°F(590°C) 900°F(480°C)

Nota 1:Los consumibles del proceso FCAW comparable pueden ser aplicados para aplicaciones de

soldaduras disímiles con tal de que sea aprobado por el comprador

Nota 2:Referirse al API 939-C, para la definición de Sulfatación.

6.3 Soldadura de Acero de Baja Aleación (PNo. 3 a PNo. 5 y PNo. 15E)

A menos que se especifique lo contrario, los lineamientos de soldadura referenciados en

API 934-A, API 934-C, y API 934-E deberían seguirse para soldar recipientes de aceros al

Cr-Mo para alta temperatura, servicio de hidrógeno a alta presión. Los sistemas de

tuberías a presión de acero al Cr-Mo en servicio de alta temperatura (por debajo del rango

de Termofluencia con o sin la presencia de hidrógeno) deberían ser fabricados usando los

lineamientos en el Código AWS D10.8.

Prohibida la reproducción de este documento por cualquier vía, wmendozaws@gmail.com,

0241-8719181[Escriba texto] Página 12

6.4 Soldadura de Acero Inoxidable (P-No. 5, P-No. 7, y P-No. 8)

6.4.1 Tabla A.2 suministra las selecciones de metal de relleno recomendado para

aplicaciones de aceros Inoxidables Típico

6.4.2 Para soldadura de aceros Inoxidables Austeníticos (P-No. 8, Grupo 1), Aplican los

lineamientos siguientes.

6.4.2.1 A menos que se especifique lo contrario, para materiales que requieren PWHT o

materiales en servicio de alta temperatura (Ver ASME BPVC Sección II, Parte D, Tabla A-

360), el Numero de Ferrita (FN) para metal de soldadura depositado no debería exceder

de 10FN medido antes del PWHT.

Nota: Donde quiera que las mediciones de FN se requieran en este documento, son tomadas antes de

cualquier PWHT y deberá ser medido con un instrumento calibrado y listado en, AWS A4.2M o por el

actual, -cuando depositó la composición química usando el Diagrama WRC 1992 (FN).

6.4.2.2 El mínimo FN para metal de soldadura depositado debería ser 3 FN, excepto para

lo siguiente (Si el PWHT se ejecuta, el FN deberá ser medido antes del PWHT).

a) El mínimo FN para depósitos de soldadura de tipo 347 deberá ser 5 FN. El mínimo

FN puede ser reducido a 3 FN, con tal que el fabricante presente la información

verificando que no ocurrirá el agrietamiento en caliente usando consumible con el

FN menor a ser usado en producción y que es aprobado por el comprador.

b) Cuando se unen aceros inoxidables para servicio criogénico, las aplicaciones no

magnéticas, o servicio corrosivo especial, los depósitos de soldadura con un FN

menor puedes ser requerido.

6.4.2.3 El FN para depósitos 16-8-2 deberá ser 1-5 FN.

6.4.2.4 Cuando los materiales de soldadura con el proceso FCAW del tipo de acero

inoxidable austenítico están expuestos a temperaturas sobre 1000°F (538°C) durante la

fabricación y/o durante servicio:

a) Los materiales deberán tener una formulación que no agregue intencionalmente

Bismuto y el Bismuto en el metal de soldadura depositado no deberá exceder el

0.002%.

b) Los materiales deberán tener un máximo de Número de Ferrita de 9 FN.

6.4.2.5 Cuando se sueldan materiales forjados de pared gruesa de acero inoxidable

químicamente estabilizados (tales como Tipo 321, Tipo 347, y Tipo 316Cb), deberán ser

controlados el tamaño de grano del material forjado y la entrada de calor de la

soldadura, según lo requiera el comprador, a fin de reducir el riesgo de agrietamiento.

6.5 La Soldadura de Aceros Inoxidables Dúplex y Súper Dúplex.

6.5.1 Los requerimientos en 6.5.2 hasta 6.5.8 deberán aplicarse cuando se suelde aceros

inoxidables Dúplex y Súper Dúplex.

6.5.2 Los requerimientos de calificación de procedimientos, incluyen ensayo de ferrita,

deberán ser por 11.3 de esta Práctica Recomendada.

6.5.3 La soldadura autógena no deberá ser ejecutada sin la aprobación del comprador.

Prohibida la reproducción de este documento por cualquier vía, wmendozaws@gmail.com,

0241-8719181[Escriba texto] Página 13

6.5.4 Los consumibles y los depósitos de soldadura deberán cumplir con los

requerimientos de la composición química mostrada en la Tabla 3.

Nota: La tabla A3 proporciona la selección de metales de relleno recomendados para las aplicaciones de

aceros inoxidables dúplex típicos.

6.5.5 Cuando se suelda aceros inoxidables dúplex y súper dúplex, los consumibles deberán

cumplir los siguientes requerimientos.

6.5.5.1 El fundente del proceso SAW deberá ser un fundente del tipo básico.

6.5.5.2 Los metales de relleno y fundentes usados para la calificación del procedimiento

deberán ser del mismo fabricante y del mismo nombre de marca del fabricante como el

que fue usado en producción.

6.5.6 Cualquier cambio en la composición del gas de respaldo deberá ser considerado una

variable esencial.

6.5.7 El contenido de oxigeno del gas de purga de respaldo en la soldadura deberá ser

reducido a un máximo de 0.50% (5000 ppm) antes de soldar. Un sistema de monitoreo de

la concentración de oxígeno deberá ser establecido.

6.5.8 La protección y los gases de purga de respaldo deberán ser de Argón o de mezclas de

Argón/nitrógeno. Otras protecciones y gases de purga de respaldo pueden ser usados si lo

aprueba el comprador.

Tabla 3 – Requerimientos Químicos Adicionales para Consumibles de Aceros Inoxidables

Dúplex y Súper Dúplex y Depósitos de Soldaduras

Elemento Composición Química Mínima Composición Química Mínima (Súper

(Dúplex) Dúplex)

Nitrógeno 0.14% 0.20%

Níquel 8.0% 9.0%

Molibdeno 3.0% 3.5%

Nota: A la opción del comprador, el Número Equivalente de Resistencia a las Picaduras mínimo (PREN)

puede ser especificado.

6.6 SAW

6.6.1 El nombre de la marca y designación del fundente usado para la Calificación del

Procedimiento deberá ser especificado tanto en la WPS y el PQR.

6.6.2 Las Clasificaciones del relleno metal/fundente especificado por el fabricante para

soldadura de pase simple no deberá ser usado para soldadura de pasadas múltiples.

6.6.3 Los fundentes para arco sumergido no deberán ser usados para aceros de baja

aleación. Los fundentes que compensan las pérdidas de elementos aleantes mediante el

arco son permitidos.

6.6.4 La escoria retriturada no esta permitida para piezas que contienen soldadura a

presión.

6.6.5 Deben existir controles para garantizar que el fundente recuperado no se

contamine en el proceso de recuperación y que el proceso cumpla con los requisitos del

fabricante del flujo para la protección contra la humedad.

Prohibida la reproducción de este documento por cualquier vía, wmendozaws@gmail.com,

0241-8719181[Escriba texto] Página 14

6.7 Soldadura por Electroescoria, (ESW) (para capa de metal de soldadura superpuesta

resistente a la corrosión) Si el fabricante propone usar un fundente activo para lograr la

química especificada, el fabricante debe enviar muestras producidas en los dos límites

extremos, máximo y mínimo, del rango de entrada de calor especificado. Ambas muestras

deberán cumplir con las especificaciones de la química de la capa superpuesta.

6.8 Almacenamiento y Manipulación de Consumibles

6.8.1 Los consumibles de soldadura deberán ser almacenados y manipulados de acuerdo

con las instrucciones del fabricante.

6.8.2 El almacenamiento y la cocción de los consumibles de soldadura se llevarán a cabo

en hornos separados. Los hornos se calentarán por medios eléctricos y deberán tener

controles de temperatura automático. Los hornos de almacenamiento de consumibles de

soldadura y hornos de cocción deberán tener un indicador de temperatura visible.

6.8.3 El fabricante deberá tener un procedimiento documentado que cubra el

almacenamiento, segregación, distribución y retorno de consumibles de soldadura. La

identidad del metal de relleno puede ser mantenida.

6.9 Controles de Consumibles Aleados

Antes de la soldadura de producción , cada calor y gran cantidad de consumibles deberán

estar sujetos a la identificación positiva del metal (PMI) utilizando un botón /

almohadillado (Padding) de metal soldado u otros medios adecuados, según lo acordado

con el comprador. Después de la confirmación del PMI, los consumibles de soldadura

aleados deberán ser segregados y se identificarán de forma exclusiva de otros

consumibles en el taller.

7 Gases de Protección y Purga

7.1 Cuando se usan gases de protección, la WPS deberá indicar el gas de protección (o

mezcla de gases), porcentaje de la composición del gas y velocidad del flujo de gas.

7.2 Gases de protección deberán cumplir con los requerimientos de pureza de ASME/AWS

SFA/A5.32/5.32M. La pureza del gas deberá ser registrada en el PQR y WPS cuando se use

un solo gas.

7.3 El gas de purga de respaldo es requerido para los procesos GTAW y GMAW para

materiales de soldadura que tienen un contenido de Cromo nominal mayor de 2-1/4%,

A menos que la junta sea esmerilada o ranurada hasta el metal sano al reverso. Para

variaciones de GMAW-S, ver (5.2.3.e).

a) Cuando se usa purga de respaldo, la WPS deberá indicar el gas usado, incluyendo

la composición de la mezcla de gas y la velocidad de flujo.

b) Siempre que se seleccione un gas de purga de respaldo para evitar la oxidación o

formación de cascarillas en la parte inferior de la soldadura, la purga deberá ser

mantenida hasta que se haya depositado al menos ¼” (6.5 mm) de metal de

soldadura.

Prohibida la reproducción de este documento por cualquier vía, wmendozaws@gmail.com,

0241-8719181[Escriba texto] Página 15

c) Para soldaduras de enchufes, sellos, y cualquier otro tipo de unión en materiales

base de menos de ¼” (6.5 mm) de espesor, la parte posterior a la purga se

mantendrá durante toda la operación de soldadura.

8. Temperatura de Precalentamiento y Entre Pases

8.1 El precalentamiento, donde sea requerido, se aplica a toda la soldadura, soldadura de

puntos, y corte térmico. Los requerimientos mínimos de precalentamiento deberán seguir

al Código aplicable y Practicas Recomendadas tal como el Apéndice R del Código ASME

BPVC Sección VIII División 1, Tabla 330.1.1 del Código ASME B31.3, API 934-A, API 934-C,

API 934-E y Anexo XI de AWS D1.1.

Cualquier recomendación o requisito de precalentamiento enumerado en el Código

correspondiente se considerará obligatorio.

8.2 La temperatura de precalentamiento deberá ser aplicada, y para los aceros de baja

aleación, mantenida hasta que se termine completamente el PWHT a través del espesor

pleno de la soldadura y al menos 3” (74mm) en cada lado de la soldadura. A menos que el

tratamiento térmico de deshidrogenación (DHT) sea aplicado inmediatamente después

que la soldadura sea terminada. Debe considerarse la disminución de la temperatura de

precalentamiento por debajo Mf (Temperatura de acabado Martensítico) antes del PW

8.3 Las temperaturas de precalentamiento y entre pasadas deberán ser inspeccionadas

mediante el uso de termocuplas, creyones térmicos indicadores de temperaturas,

pirómetros u otros métodos apropiados. Para Aceros Inoxidables Austeníticos, Aceros

Inoxidables Dúplex, Aleaciones de Níquel, son preferidas las termocuplas de contacto

manual sobre la temperatura que indican los creyones para evitar la potencial

contaminación de elementos extraños, tales como Fluoruros, Cloruros, y Sulfuros, los

cuales pueden estar contenidos en los creyones.

8.4 La máxima temperatura entre pases deberá ser especificada en la WPS y el PQR para

Aceros Inoxidables Austeníticos, Aceros Inoxidables Dúplex, y Aleaciones Ferrosas y

cuando se requiera el ensayo de impacto para Aceros al Carbono y de baja Aleación. La

Tabla 4 suministra las Temperaturas entre pases recomendadas.

8.5 Cuando se sueldan forjas y accesorios con alto porcentaje de Carbono Equivalente,

procedimientos de soldaduras especiales, que incluyen precalentamiento y control de

velocidad de enfriamiento para el manejo de dureza, los requerimientos a ser

desarrollados para reducir el riesgo de agrietamiento asistido por hidrógeno.

8.6 Las máximas temperaturas entre pases para los Aceros Inoxidables Dúplex y Súper

Dúplex deberá ser de acuerdo a la Tabla 5.

8.7 Las Temperaturas de precalentamiento, entre pases, y mantenimiento de temperatura

deberán ser medidas en el metal de soldadura o inmediatamente adyacente en el metal

base. Los creyones indicadores de temperaturas no son permitidos directamente sobre el

metal de soldadura o sobre la preparación de la junta.

9 Tratamiento Térmico Post Soldadura (PWHT)

Prohibida la reproducción de este documento por cualquier vía, wmendozaws@gmail.com,

0241-8719181[Escriba texto] Página 16

9.1 El PWHT usado para un PQR deberá estar en concordancia con un procedimiento

basado en los requerimientos del Código aplicable y orden del comprador. Para usarse en

producción, el procedimiento del tratamiento térmico deberá ser revisado y aprobado por

el comprador antes del PWHT.

9.2 Todas las WPS que especifican el PWHT deberían indicar lo siguiente:

a) Máxima velocidad de precalentamiento,

b) Rango de temperatura de mantenimiento

c) Tiempo de mantenimiento

d) Velocidad máxima de enfriamiento.

Tabla 4 - Temperaturas entre Pases Máxima Recomendadas

Grupo de Material Temperatura entre Pases Máxima

P- No. 1 (Aceros al Carbono) 600°F (315°C)

P-No.3, P-No.4,P-No.5A,P-No.5B,P-No.5C, y P-No.5E 600°F (315°C)

(aceros de baja aleación)

P- No. 6 (tipo 410) 600°F (315°C)

P-N o. 6 (CA6NM) 650°F (345°C)

P- No. 7 (Tipo 405/410S) 500°F (260°C)

P- No. 8 (acero inoxidable austenítico) 350°F (175°C)

P- No. 10H (aceros inoxidables Dúplex y Súper Dúplex) Referirse a la Tabla 5

P- No. 11A, Grupo 1 350°F (175°C)

P-No. 41, P-No. 42 300°F (150°C)

P- No. 43, P-No. 44, y P- No. 45 350°F (175 °C)

Tabla 5- Temperaturas entre Pases Máxima Recomendada para Aceros Inoxidables

Dúplex y Súper Dúplex

Metal base o espesor del componente Temperatura entre Pases Máxima

Acero Inoxidable Dúplex Acero Inoxidable Súper Dúplex

(ejemplo UNS S32205) (ejemplo UNS S32750)

< 1/8” (3mm) 120°F(50 °C) 120°F(50 °C)

< ¼” (6mm) 160°F (70°C) 160°F (70°C)

< 3/8” (9.5 mm) 210°F (100°C) 210°F (100°C)

> o = 3/8” (9.5 mm) 300° F (150 °C) 300° F (150 °C)

Nota: Para material P- No. 10H, la temperatura entre pase en producción no deberá exceder la

temperatura entre pases usada durante la calificación del procedimiento

Como una alternativa, la WPS puede hacer referencia de un Proyecto específico separado

de procedimiento de PWHT.

9.3 Para métodos de tratamientos térmicos especiales, tales como inducción y tubos

luminiscentes internamente (induction and internally fired), el procedimiento PWHT

deberá ser aprobado por el comprador antes de la producción.

9.4 A menos que sea renunciado por el comprador, el ensayo de dureza del PQR deberá

ser ejecutado para verificar que los requerimientos de durezas pueden ser cumplidos

siguiendo un PWHT especificado.

Nota: El ensayo es a menudo renunciado cuando el PWHT es ejecutado por razones tales como estabilidad

dimensional o requerimientos de espesor del Código de construcción.

Prohibida la reproducción de este documento por cualquier vía, wmendozaws@gmail.com,

0241-8719181[Escriba texto] Página 17

9.4.1 Cuando el ensayo es ejecutado debido a las condiciones de servicio (NACE SP0472 o

como es definido por el comprador), los requerimientos de ensayos y métodos dados en

12.6.1 deberá ser usado por los ensayos del PQR, a menos que sea especificado de otra

manera por el comprador.

9.4.2 Cuando el ensayo es ejecutado por razones diferentes a las condiciones relacionadas

de servicio, los requerimientos de ensayos deberán ser especificadas por el comprador.

9.5 El ensayo de dureza de producción puede ser requerido por el comprador para

verificar la suficiencia de los tratamientos térmicos. El comprador puede especificar los

requerimientos de ensayos como se especificó en 12.6.2, o definir los requerimientos

específicos de la compañía.

9.6 El PWHT de acero inoxidable austenítico, acero inoxidable dúplex / súper dúplex y

aleaciones no ferrosas requiere la aprobación del comprador.

9.7 Excepto por las capas superpuestas de metal de soldadura, los ensayos de calificación

del procedimiento de soldadura para acero inoxidable austenítico a soldaduras de acero

ferrítico deberán emplear el límite máximo de temperatura PWHT especificado en el

procedimiento de soldadura siempre que el acero inoxidable se caliente por encima de

1300 ° F (705 ° C).

9.8 La reparación de un componente con PWHT sin PWHT requiere que la reparación

cumpla con todos los requisitos aplicables del código de construcción, o siga el NB-23 o

API 510. Se deberá obtener la aprobación del comprador antes de realizar la reparación.

Las calificaciones del procedimiento se deben hacer de acuerdo con ASME IX.

NOTA: Si el PWHT se realizó originalmente debido a los requerimientos de servicio, específicamente la

prevención del agrietamiento ambiental, el PWHT de la reparación debe ser fuertemente considerada.

9.9 Cuando se realizan reparaciones en revestimientos resistentes a la oxidación o capas

de metal de soldaduras superpuestas en aceros de baja aleación sin PWHT subsecuente,

un mínimo revestimiento resistente a la oxidación restante o espesor de capa superpuesta

de metal de soldadura de 3/ 16”. (4.8 mm) es necesario, a menos que se pueda demostrar

que no hay nueva HAZ formada en el metal base con una capa superpuesta de metal de

soldadura más delgada.

9.10 Exención del Código para PWHT requerido para materiales Ferríticos basado en el

uso de relleno de materiales austeníticos o a base de níquel no está permitido.

9.11 La excepción del Código de PWHT para materiales P-No. 4 y P-No. 5 materiales no

está permitido para aplicaciones en ácido o servicio8 de hidrógeno o donde el contenido

nominal de cromo del material excede 1.25%.

9.12 La Tabla 6 enumera las temperaturas y tiempos de mantenimiento del PWHT

sugeridos. Los requerimientos del código, las especificaciones del proyecto y las

temperaturas del temple se deben considerar al seleccionar las temperaturas finales de

PWH

Prohibida la reproducción de este documento por cualquier vía, wmendozaws@gmail.com,

0241-8719181[Escriba texto] Página 18

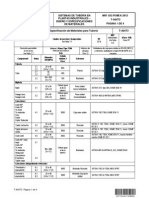

Tabla 6 – Temperaturas y Tiempos de Mantenimiento del PWHT

PNo. Tipo de Espesor Nominal Temperatura de Tiempo en la

Material en la Soldadura Ambiente de Servicio Mantenimiento Temperatura de

(Pulgada) (°F)a Mantenimiento (hora)

1 Acero al De acuerdo al Código 1100 a 1200 1, mínima

Carbono Código

1 Acero al todos H2S húmedo 1150 a 1200 1, mínima

Carbono

1 Acero al todos Cáustica 1150 a 1200 1, mínima

Carbono

1 Acero al todos Amina 1150 a 1200 1, mínima

Carbono

1 Acero al todos Carbonatos 1200 a 1250 1, mínima

Carbono

1 Acero al todos Acido HF 1150 a 1200 1, mínima

Carbono

1 Acero al todos desaireador 1150 a 1200 1, mínima

Carbono

1 Acero al todos Etanol 1150 a 1200 1, mínima

Carbono

3 C- ½ Mo De acuerdo al Código 1150 a 1200 1, mínima

Código

3 C-Mn-Mo todos Todos 1150 a 1200 1, mínima

4 1Cr-1/2Mo, 1— todos Para Temple 1275 a 1325 2, mínima

1/4Cr-1/2Mo máximo(Termofluencia)

4 1Cr-1/2Mo, 1— todos Para optimas propiedades 1250 a 1300 2, mínima

1/4Cr-1/2Mo a altas temperaturas

(Tenacidad)

8

El comprador deberá definir las condiciones para servicio ácido (por ejemplo la compañía especifica o

referencia para NACE MR 0103) y/0 servicio de hidrógeno (por ejemplo, presión parcial de hidrógeno).

Prohibida la reproducción de este documento por cualquier vía, wmendozaws@gmail.com,

0241-8719181[Escriba texto] Página 19

Tabla 6 – Temperaturas y Tiempos de Mantenimiento del PWHT (Continuación)

PNo. Tipo de Espesor Nominal Ambiente de Servicio Temperatura de Tiempo en la

Material en la Soldadura Mantenimiento Temperatura de

(Pulgadas) (°F)a Mantenimiento (hora)

4 1Cr-1/2Mo, 1— Todos Recipientes a presión de pared gruesa 1225 a 1275 2, mínimo, ver API 934-C

1/4Cr-1/2Mo para servicio de hidrógeno a alta para más detalles

presión que opera en o por debajo de

825°F (441°C)

4 1- 1/4Cr-1/2Mo Todos Recipientes a presión para servicio por 1225 a 1275 2, mínimo, ver API 934-E

encima de 825°F (441 °C) para más detalles

5A 2—1/4Cr-1Mo Todos Para máximo temple (Termofluencia) 1300 a 1350 2, mínimo

5A 2—1/4Cr-1Mo Todos Para máximas propiedades a altas 1275 a 1325 2, mínimo

temperaturas (Tenacidad)

5A 2—1/4Cr-1Mo Todos Recipientes a presión de pared gruesa 1250 a 1300 2, mínimo, ver API 934-A

para servicio de hidrógeno a alta para más detalles

temperatura, alta presión

5B 5Cr-1/2Mo Todos Todos 1325 a 1325 2, mínimo

5B 9Cr-1Mo Todos Todos 1350 a 1400 2, mínimo

15E 9Cr-1Mo-V De acuerdo al Todos 1375 a 1425 2, mínimo

Código

5C 2-1/2Cr-1Mo-V Todos Recipientes a presión de pared gruesa 1275 a 1325 8, mínimo, ver API 934-A

para servicio de hidrógeno a alta para más detalles

temperatura, alta presión

6 Aceros Inoxidables De acuerdo al Todos De acuerdo al 2, mínimo

b

Martensíticos Código Código

7 Aceros Inoxidables De acuerdo al De acuerdo al 1, mínimo

Ferríticos Código Todos Código

8 Aceros Inoxidables De acuerdo al Todos De acuerdo al De acuerdo al Código

c

Austeníticos Código Código

9A 1-1/2 a 2-1/2 Ni De acuerdo al Todos 1100 a 1150 1, mínimo

Código

9B 3-¡7” Ni

10H Aceros Inoxidables De acuerdo al De acuerdo al De acuerdo al Código

Dúplex Código Todos Código

11A 8 Ni, 9 Ni De acuerdo al Todos De acuerdo al 1, mínimo

d

Código Código

45 Aleación, 800, De acuerdo al Todos De acuerdo al De acuerdo al Código

800H, 800HT Código Código

a) Para materiales revenidos y templados o normalizados y templados, la temperatura de mantenimiento del PWHT deberá

ser de al menos 25°F 15°C) por debajo de la temperatura de revenido original del metal base, a menos que el fabricante

demuestre que se pueden lograr propiedades mecánicas a mayor temperatura de PWHT y tiempo de mantenimiento.

b) Para el material Tipo CA6NM, se requiere un tratamiento térmico de doble revenido. Tratamiento térmico inicial a 1225°F a

1275°F, seguido de enfriamiento al aire a temperatura ambiente, y el segundo tratamiento térmico a 1100°F a 1150°F y

enfriamiento al aire a temperatura ambiente.

c) Para los materiales Tipo 321 y Tipo 347, la estabilización térmica posterior a la soldadura puede ser especificada de 1600°F

a 1650°F durante dos a cuatro horas.

d) Para 9% de Ni, todo el recipiente, conjunto o placa debe estar a la temperatura de mantenimiento del PWHT al mismo

tiempo. La velocidad de enfriamiento de la temperatura de mantenimiento no deberá ser inferior a 300°F (167°C) por hora

hasta una temperatura de 600°F (315°C). No se puede usar un PWHT local o parcial ya que esto da como resultado que partes

de la estructura se encuentren en el rango de fragilidad de 600°F a 1000°F (315°C a 540°C) durante períodos de tiempo

prolongados, lo que perjudica la tenacidad del material.

Prohibida la reproducción de este documento por cualquier vía, wmendozaws@gmail.com,

0241-8719181[Escriba texto] Página 20

9.13 Los PWHT locales que impliquen bandas circunferenciales alrededor de tuberías o

recipientes se realizarán de conformidad con AWS D10.10 y el boletín WRC 452,

respectivamente.

9.14 El PWHT local puntual (llamado "ojo de buey") en los recipientes o tuberías deberá

requerir la aprobación del comprador.

10 Preparación de la Superficie y Limpieza

10.1 Los métodos para la limpieza de las superficies del metal base que se van a soldar

deberán ser especificadas en la WPS.

10.2 Para los equipos que serán revestidos siguiendo la fabricación, el comprador debería

especificar la extensión de cualquier requerimiento de preparación de superficie de

soldadura adicional.

10.3 La soldadura no deberá ser ejecutada cuando la superficie del metal base esté

húmeda.

10.4 Para juntas doblemente soldadas, el lado posterior de las juntas deberán estar

limpios/ranurados hasta el metal sano.

10.5 Toda la escoria deberá ser removida del lado posterior de cada acero inoxidable

austenítico terminado o soldadura de aleación a base de níquel, a menos que se permita

lo contrario por el comprador.

10.6 Los imprimadores soldables en escamas de aluminio, se pueden usar para la

protección de la superficie de la junta de soldadura. La WPS debería indicar el tipo y marca

de imprimadores soldables. El uso de otros tipos de imprimadores soldables o

revestimientos no son permitidos, a menos que lo apruebe el comprador, y el comprador

puede requerir calificaciones de procedimiento adicionales o pruebas de soldabilidad.

10.7 Los cepillos de alambre de acero al carbono u otras herramientas no deberán ser

usadas en acero inoxidable, dúplex o súper dúplex, o materiales no ferrosos, ni deberán

utilizarse cepillos o herramientas que hayan sido utilizados previamente en aceros al

carbono o aceros de baja aleación.

10.8 Si se usan cortes o ranuras con el proceso de corte por arco con electrodo de carbono

y aire (CAC-A) en aceros inoxidables austeníticos, la superficie debe estar esmerilada hasta

obtener un acabado superficial brillante. Se prohíbe el corte o el ranurado con el proceso

de corte por arco con electrodo de carbono y aire (CAC-A) en aceros inoxidables dúplex o

súper dúplex.

NOTA: La técnica de ranurado deficiente puede permitir que los puntos localizados absorban carbono.

Estos puntos o zonas son propensas a la sensibilización y pueden dar como resultado un sitio de inicio de

picaduras.

10.9 Para material con 9% de níquel, maquinar o corte térmicamente con esmeril para

eliminar la escoria y quemar las estrías.

Prohibida la reproducción de este documento por cualquier vía, wmendozaws@gmail.com,

0241-8719181[Escriba texto] Página 21

11 REQUERIMIENTOS/DE ENSAYOS DE CALIFICACION PARA

PROCEDIMIENTOS ESPECIALES

11.1 General

11.1.1 Para los PQR de todos los procesos de soldadura deberán incluir los resultados de

cualquier ensayo adicional, cuando se especifique. Algunos ejemplos son como sigue:

a) Ensayo de dureza – Registrar los resultados y ubicación de la Dureza (por ejemplo,

metal de soldadura, ZAC y metal base).

b) Ensayos de Impacto – Registrar los valores de la energía absorbida con la

temperatura de ensayo, tamaño de la muestra, porcentaje de corte y expansión

lateral (cuando se requiera) para la ubicaciones de la muesca especificada (Por

ejemplo metal de soldadura y ZAC)

11.1.2 Cuando así lo especifique el comprador, las condiciones de producción simuladas

mediante modelos deberán ser ejecutadas siempre que la accesibilidad y restricción del

cupón de calificación del Código fallen en la simulación de las condiciones de producción.

11.1.3 Para aplicaciones especiales determinadas por el comprador, tales como, pero sin

limitarse a servicio de corrosión severo o servicio a alta temperatura, se pueden

especificar pruebas especiales de calificación, tales como grietas por corrosión bajo

tensión o pruebas de fragilidad por temple.

11.2 Soldadura de Tubo a Placa –Tubular

11.2.1 Para todos los diseños de tubo a placa tubular donde la soldadura es la resistencia

fundamental o elemento que contiene presión, las WPS deberán ser calificadas y

ensayadas de acuerdo con ASME BPVC Sección IX, QW-193 y QW-288. El vendedor deberá

presentar un plan de fabricación completo (que incluye ensamblaje, limpieza, preparación

de soldadura, laminación y ensayos) al comprador para su aprobación.

11.2.2 Las WPSs para soldaduras de sellos para tubo a placa tubulares deberán ser

calificadas en concordancia con ASME BPVC Sección IX, QW-202.6a, b, o c.

11.3 Los Requerimientos de Calificación de Procedimientos Adicionales para Aceros

Inoxidables Dúplex y Súper Dúplex.

11.3.1 General

Las calificaciones de procedimientos se realizarán en metales base de acero inoxidables

dúplex y súper dúplex del mismo número UNS que se utilizarán en la producción y de

acuerdo con los siguientes requisitos.

NOTA: Estos requerimientos no aplican a materiales que son recocidos por solución.

11.3.2 Espesor y Entrada de Calor

11.3.2.1 El mínimo y máximo espesor de soldadura calificado (t) deberá ser como sigue:

a) Para t ≤ 5/8 pulgadas (16mm), el mínimo espesor calificado deberá ser el espesor

del cupón de ensayo de calificación (T) y el máximo espesor calificado deberá ser

2T, hasta un máximo de 5/8 de pulgadas (16 mm).

Prohibida la reproducción de este documento por cualquier vía, wmendozaws@gmail.com,

0241-8719181[Escriba texto] Página 22

b) Para t> 5/8 de pulgadas (16 mm), pero < 1- 1/8 de pulgadas (29 mm), el mínimo y

máximo de espesores calificados pueden ser calificados mediante cupones de

ensayos de calificación dentro de este rango.

c) Para t≥ 1-1/8 de pulgadas (29 mm), el mínimo espesor calificado es T y el máximo

espesor calificado deberá ser 1.2T.

11.3.2.2 La entrada de calor no deberá exceder el máximo utilizado durante la calificación

del procedimiento. La mínima de entrada de calor calificada deberá ser mayor de 0.5

kJ/mm (12.7 kJ / in) o 50% del máximo utilizado en el PQR. Ver ASME BPVC Sección IX,

QW-409.1 (c) y el Apéndice para la soldadura de forma de onda controlada.

11.3.3 Posición de soldadura

Para la soldadura manual y semiautomática, el procedimiento deberá calificarse en las

posiciones 3G, 5G o 6G. La progresión vertical de la soldadura deberá ser en progresión

ascendente.

11.3.4 Relación Ferrita a Austenita

11.3.4.1 La medición de la ferrita al contenido de austenita en el metal de soldadura

depositado y la zona afectada por el calor (ZAC) deberá realizarse de acuerdo con ASTM

E562 y con un aumento de 400X o superior. El número de campos y puntos por área

muestreada deberá estar de acuerdo con la guía mostrada en la columna de precisión

relativa del 1% en ASTM E562, La Tabla 3 como una guía, la ampliación debe basarse en la

determinación inicial de las áreas de muestra a ser probadas asegúrese de que la

microestructura se pueda resolver claramente sin que los puntos de la cuadrícula

adyacentes caigan sobre la misma característica. Una malla de 100 puntos mapeada en 10

campos en un área objetivo (soldadura/ZAC) puede considerarse suficiente para material

con un contenido de ferrita de 30% o mayor.

11.3.4.2 Las siguiente tres áreas deberán ser evaluadas para ferrita/austenita y reportadas

en el PQR:

a) Pase de raíz,

b) Espesor medio,

c) Pase de acabado (este va a ser usado como referencia para el ensayo requerido en

soldaduras de producción). El contenido de Ferrita deberá ser medido en cada

ubicación usando tanto el método de recuento de punto y el alcance de Ferrita. El

ensayo de alcance de ferrita en cada ubicación debe consistir en 5 lecturas

promediadas usando un alcance de Ferrita calibrado en concordancia con AWS

A4.2M. Las lecturas del Número de Ferrita (NF) de alcance de Ferrita son para ser

usadas como una referencia durante el ensayo de Ferrita de soldaduras de

producción.

11.3.4.3 El contenido de Ferrita deberá estar dentro de los siguientes rangos:

a) Metal de soldadura – 30% hasta 65%

b) ZAC – 40% hasta 65%

c) Metal base – 40% hasta 60%

Nota 1: El contenido de Ferrita por debajo del 25% puede ser aceptable para el metal de soldadura si la

corrosión u otros ensayos son satisfactorios para el comprador. Cuando un consumible de aleación de

Níquel es usado, el contenido de Ferrita en el depósito de soldadura no requiere ser ensayado.

Prohibida la reproducción de este documento por cualquier vía, wmendozaws@gmail.com,

0241-8719181[Escriba texto] Página 23

Nota 2: Para convertir de % Ferrita a NF, lo siguiente puede ser usado: Para 22% Cr en acero inoxidable

Dúplex, el % de Ferrita=0.7XNF; Para 25% Cr en aceros inoxidables Dúplex y súper Dúplex, % de

Ferrita=0.65XNF.

11.3.5 Ensayo de Dureza

11.3.5.1 Para aceros Inoxidable Dúplex, la máxima dureza permisible es de 320 HV10.

11.3.5.2 Para aceros Inoxidable Súper Dúplex, la máxima dureza permisible es de 350

HV10.

11.3.6 Ensayo de Corrosión e Impacto

11.3.6.1 General

Cualquier ensayo de corrosión o impacto descrito antes deberá ser ejecutado en la

muestra del PQR.

Nota: El ensayo de corrosión es más sensible y debería ser requerido para aplicaciones críticas, como se

determina por el comprador.

11.3.6.2 Ensayo de Corrosión

a) Una de las muestras que incluyen la soldadura, y el metal base deberá ser

eliminada de cada cupón de ensayo de calificación del procedimiento y probado

en concordancia con ASTM A923, Método C (para Aceros Inoxidables Dúplex y

Súper Dúplex), y examinado a 20x de magnificación. El criterio de aceptación

deberá ser mediante ASTM A923, excepto que no se permiten picaduras. El

método de prueba de conteo rápido (Screening Test Método) no esta permitido.

b) Los laboratorios de Terceros usados para el ensayo deberán tener antes

experiencia con ensayos de aceros inoxidables Dúplex usando ASTM G48 Método

C. El vendedor deberá presentar el nombre y las calificaciones al propietario para

ser usado en el ensayo de calificación y producción.

c) Si los resultados del ensayo no cumplen con el criterio de aceptación, entonces

una nueva muestra puede ser tomada y ensayada de nuevo. El propietario deber

ser notificado antes de proceder con el nuevo ensayo.

11.3.6.3 Ensayo de Impacto

a) Los ensayos de impacto deberán ser ejecutados en concordancia con los

requerimientos ASME BPVC, Sección VII.

b) Para los ensayos de impacto con muesca en V Charpy del metal de soldadura y

Zona afectada por el calor ZAC (Heat Affected Zone, HAZ), son requeridas tres

muestras para cada ubicación. Los siguientes valores para el grado UNS S32205 son

requeridos para

1) (54J), promedio y 32ft (43J), mínimo a -40 °F (-40°C),

2) ZAC: 40ft-lb (54J), promedio y 32 ft-lb (43 J), mínimo a -40°F (-40°C).

Los valores de aceptación para otros grados de aceros inoxidables Dúplex deberán

ser acordados con el ingeniero de l propietario.

c) las muestras de tamaño completo.

Metal de Soldadura: 25 ft-lb

d) La orientación de las muestras de tamaño estándar deberán ser según el Código

que gobierne. Si La orientación de la muestra no es especificada, la orientación

Prohibida la reproducción de este documento por cualquier vía, wmendozaws@gmail.com,

0241-8719181[Escriba texto] Página 24

deberá ser según el Código ASME BPVC, Sección VIII Div. 1, UG84. Además, las

muestras de impacto del metal de soldadura deberán ser removidas de la posición

T/2 (mitad de la pared). Además, la ubicación de las muestras de impacto en la ZAC

pueden ser requerida para ser ajustadas para asegurar que la muesca esté

completamente en la ZAC, pero deberá ser tan próxima como sea posible a la

posición T/2.

e) La expansión lateral deberá ser de 0.015 pulgadas (0.38mm), mínimo.

11.3.7 Juntas Tubo a Placa Tubular

11.3.7.1 Además de la macro examinación requerida por ASME BPVC Sección IX, QW-193,

la microestructura y el contenido de ferrita de una sección de soldadura seleccionada al

azar deberá ser calculada usando el procedimiento detallado en 11.3.4.

11.3.7.2 Las lecturas de la dureza (HV10) deberán ser tomadas en el depósito de soldadura

y el metal base y la placa tubular, y las lecturas HV5 deberán ser tomadas en la ZAC. Un

mínimo de 6 lecturas deberán ser tomadas en cada una de las juntas del tubo a placa

tubular preparada para la metalografía. La dureza no deberá estar sobre 320HV en los

grados Dúplex y no deberá estar sobre 350HV para los grados súper Dúplex.

11.3.7.3 Cuando sea requerido por el comprador para el estándar y grados del 25% Cr, una

sección del cuadrante de la soldadura del tubo a la placa tubular deberá ser ensayada

mediante corrosión en concordancia con 11.3.6.2. No se permite picaduras. Esto no aplica

a soldaduras disímiles en tubo a placa tubular.

12 Otros Artículos

12.1 Materiales de Respaldo

Donde el material del respaldo es permitido, el P-No., o su composición química nominal

deberá ser especificada en la WPS y/o en el plano de la fabricación aplicable. Para juntas

entre materiales disímiles, la composición química de los materiales de respaldo deberá

ser igual a la composición química nominal del metal base.

12.2 Martillado

El Martillado es permitido solamente con la aprobación del comprador.

12.3 Capa Superpuesta de Metal de Soldadura y la Restauración mediante Recubrimiento

Metálico (Recubrimiento al Reverso).

12.3.1 Las Capas Superpuestas de Metal de Soldadura deberán ser calificadas en

concordancia con ASME BPVC Sección IX.

12.3.2. Las WPSs de las soldaduras de Capas Superpuestas de Metal de soldadura

incluirán la composición química/rangos de la composición del mayor elemento de la

aleación en particular (Ver anexo B).

12.3.3 La soldadura de un solo lado del revestimiento o de material de recubrimiento de

soldadura deberá ser calificado usando materiales revestidos o superpuestos.

12.3.4 El Anexo B suministra los requerimientos detallados (por ejemplo el muestreo de la

composición química de la producción) y los lineamientos para ejecutar la soldadura

superpuesta y la restauración mediante revestimiento metálico (Revestimiento al

reverso).

12.4 Accesorios Temporales

Prohibida la reproducción de este documento por cualquier vía, wmendozaws@gmail.com,

0241-8719181[Escriba texto] Página 25

Los accesorios temporales soldados al metal base deberán ser compatibles con el metal

base y soldados en concordancia con un procedimiento de soldadura calificado. Los

accesorios Temporales deberán ser eliminados mediante biselado con CAC-A o esmerilado

y el metal base restaurado a su condición original antes del tratamiento térmico final (si es

requerido), prueba de presión, aceptación final. El metal base deberá ser inspeccionado

con MT o PT sobre la remoción del accesorio.

12.5 Soldadura de Espárragos

12.1 El arco sincronizado automáticamente y la soldadura de espárrago por resistencia

para conectar espárragos que soportan cargas deberán ser según UW-27, UW-28, y ASME

BPVC Sección VIII, División 1 o AWS D1.1, Sección 7 para conexiones estructurales. Una

muestra de ensayo de la producción de al menos cinco espárragos soldados

consecutivamente deberá ser probada al comienzo de cada turno y después ejecutar

operaciones de mantenimiento en el equipo de soldadura de espárrago. Tenga en cuenta

que los ajustes pueden ser necesarios debido a un mayor consumo de energía durante el

cambio.

12.5.2 El arco sincronizado automáticamente y la soldadura de espárragos por resistencia

para conectar espárragos que no soportan cargas (tales como las superficies de

transferencia de calor extendidas y espárragos de fijación de aislamiento) deberán ser

calificados en materiales que tengan la misma química nominal como la soldadura de

producción y deberá ser preparada una WPS. Una muestra de prueba de producción de al

menos cinco espárragos soldados consecutivamente deberá ser probada al comienzo de

cada turno y después realizar las operaciones de mantenimiento del equipo automático.

12.5.3 Las soldaduras de producción deberán ser ensayadas por doblez o martillo en

concordancia con ASME BPVC Sección IX, QW-192. Cuando sea permitido por el

comprador, las juntas con menos del 100% de fusión pueden ser aceptadas.

12.6 Prueba de Dureza – La Calificación de Procedimiento de Soldadura y ensayo de

Producción

12.6.1 Cuando sea especificado por el comprador, la prueba de dureza deberá ser

ejecutada en concordancia con la última Edición de NACE MRO103 ó NACE

MRO175/ISO15156

12.6.2 Los resultados de la prueba de dureza se ajustará con la última Edición de NACE

SPO472 y NACE MRO103.

12.7 Soldaduras de Pase Simple

Las soldaduras de pase simple no son permitidas, a menos que sean aprobadas por el

comprador.

12.8 Requerimientos de Producción Adicional para Soldadura de Acero Inoxidable Dúplex

y Súper Dúplex

12.8.1 Las Planchas de Ensayos de Producción Requeridas según el Código ASME BPVC

Sección VIII, División 1: Cada calor de la plancha usada para fabricar la carcaza y segmento

del cabezal deberá ser sometido a ensayo de producción.Las planchas de ensayos deberán

estar hechas del mismo calor que el material base e instaladas como lengüetas de

descarga al final de las costuras de la soldadura longitudinal. Las planchas de ensayo

deberán ser del tamaño suficiente para igualar el gradiente de enfriamiento del

Prohibida la reproducción de este documento por cualquier vía, wmendozaws@gmail.com,

0241-8719181[Escriba texto] Página 26

componente. Las muestras deberán ser sometidas al ensayo de relación Ferrita –

Austenita como se requiere en 11.3.4 y al ensayo de impacto como se requiere en

11.3.6.3.

12.8.2 Las soldaduras de límite de presión deberán tener mediciones de ferrita hechas

usando un alcance de ferrita calibrado de acuerdo con AWS A4.2M.Un total de cinco

mediciones deberán ser tomadas en el centro de cada cabeza de soldadura y, si es

accesible, el pase de raíz. Las soldadura realizadas de cada procedimiento de soldadura,

soldador, calor/lote de fabricación del metal de relleno deberán ser probados. La cabeza

de la soldadura y el pase de raíz deberán ser preparados como lo recomienda el fabricante

del instrumento de ensayo. El criterio de aceptación deberá ser según 11.3.4.3.

12.8.3 Siempre que se requiera el ensayo de Ferrita para las soldaduras de producción, el

número de ensayos deberá ser como sigue:

a) Para tuberías, cada soldadura deberá ser ensayada y el número de ensayos para

las soldaduras circunferenciales deberán ser como sigue: Para NPS hasta 24, dos(2)

ensayos de Ferrita; Para NPS 26 hasta NPS36, tres (3) ensayos de Ferrita; y para

NPS 38 Y mayores, cuatro (4) ensayos de Ferrita.