Académique Documents

Professionnel Documents

Culture Documents

Termo Fluencia y Rotura Bajo Tension

Transféré par

Nacho ConsolaniCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Termo Fluencia y Rotura Bajo Tension

Transféré par

Nacho ConsolaniDroits d'auteur :

Formats disponibles

Termofluencia y rotura bajo tensión

Ing. Daniel Tovio

La fluencia se produce en todo tipo de materiales, es decir metales, polímeros y

cerámicos.

Se sabe que si aumenta la temperatura, baja la resistencia mecánica de los

materiales. La movilidad de los átomos aumenta con el incremento de la temperatura,

esto implica que las temperaturas influirán sobre las propiedades que incluyan procesos

gobernados por difusión.

Con el incremento de la temperatura se favorece el desplazamiento de

dislocaciones por el mecanismo de trepado, tal como se muestra en la figura 1, pues

aumenta el número de lugares vacantes o vacancias, o sea entran en juego otros

mecanismos de deformación.

Figura 1: En la parte (a), se observa tanto la dislocación como la presencia de un

espacio vacante. En la parte (b), se produjo el trepado de la dislocación.

Otro mecanismo de deformación que se activa a elevadas temperaturas, es el

deslizamiento por borde grano. Esto implica que el material deforma ya no sólo por el

deslizamiento de las dislocaciones, sino que se produce un movimiento relativo entre

los granos, lo que aporta al proceso de deformación general.

Otra variable importante a considerar es el tiempo de exposición a altas

temperaturas, pues puede afectar la estabilidad metalúrgica, por ejemplo en los metales

endurecidos en frío por deformación, pueden recristalizar generando un grano mas basto

(grande), lo que conllevará a un cambio en determinadas propiedades. Esto hace que el

empleo de metales a alta temperatura acarree cuestiones extras que se deberán tener en

cuenta, a la hora del diseño de componentes.

Algunos ejemplos de materiales expuestos a elevadas temperaturas y tiempo

son: calderas, turbinas de vapor, los cuales no superan los 550°C, pero están expuestos

por largos tiempos. Los álabes de turbinas de gas pueden llegar a 800°C, el diseño de

motores potentes ha elevado el límite a 1000ºC. Destacaremos aquí que algunos

componentes, como por ejemplo las ojivas de los misiles, ha obligado a utilizar en

forma inteligente a los materiales que los componen, es decir, no interesa que ocurra

alguna deformación durante su uso, pues se cumple el objetivo, en este caso que el misil

impacte en el punto elegido.

Se debe tener presente que:

Los materiales disponibles, limitan el rápido avance de la tecnología a

temperaturas elevadas. De allí la importancia de su estudio.

Características de la resistencia mecánica y del tipo de fractura a temperaturas

elevadas:

Hasta aquí se ha analizado la resistencia de los materiales sin tener en cuenta el

tiempo en el cual se alcanza la misma, ya que a temperatura ambiente, las propiedades

de tracción se independizan del tiempo.

Cuando se trabaja con altas temperaturas, siempre se debe relacionar a la

resistencia con una escala de tiempo pues a temperaturas elevadas la resistencia

mecánica depende de la velocidad de carga y del tiempo de exposición, esto es debido a

los aspectos que analizamos anteriormente, en cuanto a los mecanismos de deformación

que entran en juego a altas temperaturas.

Tal como ocurre a temperatura ambiente, existen mecanismos que permiten

aumentar la resistencia de un material a altas temperaturas, por ejemplo lo que se

denomina endurecimiento por dispersión. En este caso, se distribuyen partículas

duras, y de alto punto de fusión, por ejemplo óxidos, nitruros o carburos en una matriz

obtenida por pulvimetalurgia. Como las partículas antes mencionadas no son solubles en

la matriz, resisten el sobreenvejecimiento que se podría producir a altas temperaturas, y

que disminuirían la resistencia del material. Estas partículas finamente distribuidas

evitan la recristalización y el crecimiento de grano, como así también producen un

“anclaje de las dislocaciones” evitando su deslizamiento. Todo lo descrito anteriormente

transforma a estas aleaciones en estables a altas temperaturas.

Para introducirnos en el tema del tipo de fractura que sufren, fundamentalmente

los metales, definiremos el concepto de temperatura equicohesiva. Se denomina así a

la temperatura a la que los granos y los límites de ellos tienen igual resistencia ante

esfuerzos que traten de producir la fractura del material. Por debajo de ésta temperatura

los límites de grano presentan mayor resistencia a la fractura, y por arriba son más

resistentes los granos propiamente dichos.

Con respecto al tipo de fractura que pueden sufrir los materiales metálicos,

debemos destacar que se puede producir por dos mecanismos distintos a saber:

- Fractura del tipo transgranular: se produce por debajo de la temperatura

equicohesiva, y se propaga a través de los granos

Fractura del tipo intergranular: en este caso la fractura progresa a través de

los bordes de grano, y de acuerdo a lo definido más arriba, este tipo de fractura se

produce por arriba de la temperatura equicohesiva.

En el presente apunte, desarrollaremos los aspectos principales de dos tipos de

ensayos a elevadas temperaturas:

- Ensayo de termofluencia lenta ( creep test): mide variación de

dimensiones durante la exposición a temperaturas elevadas.

- Ensayo de tensión hasta la rotura ( stress rupture test): mide el

efecto de la temperatura, en la capacidad para soportar cargas

durante tiempos largos.

Ensayo de termofluencia lenta (creep test):

La máquina para realizar este tipo de ensayos no varía demasiado de una

máquina para ensayos de tracción, lo que la distingue fundamentalmente es el agregado

del horno de calentamiento de la probeta a ensayar. Este horno es calefaccionado por

resistencias eléctricas y alcanza temperaturas del orden de los 1200 ºC.

La figura 2, muestra una máquina de ensayo de termofluencia y de tensión hasta

la rotura

Figura 2: Esquema de una máquina de ensayo de termofluencia

Descripción de las etapas de la curva de termofluencia:

Llamaremos fluencia lenta a la deformación progresiva (creep) de un material

sometido a tensión constante. En la figura 3, se observa una curva característica de

termofluencia.

Si se hace el ensayo tecnológico de fluencia a carga constante, que es lo que

ocurre en la realidad porque en una pieza en servicio se mantiene constante la carga,

aparece una etapa de velocidad de fluencia creciente (esto se da en la tercer etapa),

puesto que se produce una estricción antes de producirse la rotura (observar la curva del

ensayo).

Si el ensayo se realiza a tensión constante, aparece la curva B. Esta curva se

denomina “curva fundamental de fluencia de un metal”, se debe convenir que para

llevar adelante el ensayo en estas condiciones, la máquina que lo realiza debe ir

considerando instantáneamente la variación en la sección, para mantener constante la

tensión aplicada.

Figura 3: Curva resultante de un ensayo de termofluencia

Etapa de deformación brusca 0, o alargamiento instantáneo:

Aunque la tensión para producir esta deformación, es menor que la del límite

elástico a temperatura ambiente que se obtiene en el ensayo de tracción por ejemplo, no

toda ésta deformación es elástica. La mayor parte se recupera instantáneamente al

suprimir la carga, otra parte se recupera con el tiempo (anelástica), y el resto no es

recuperable ( deformación plástica).

Aunque 0 no es realmente fluencia lenta, tiene gran interés porque constituye

una fracción considerable de la deformación total de una pieza.

1° Etapa: Denominada de fluencia primaria.

Región de velocidad de fluencia decreciente. Hay fluencia transitoria, y la resistencia a

la fluencia lenta aumenta por efecto de la propia deformación.

2° Etapa: Fluencia secundaria. Aquí la velocidad de fluencia es casi constante, como

resultado de un equilibrio entre endurecimiento por deformación y recuperación, por

ello a esta etapa se la denomina de fluencia estacionaria. Al valor medio de la velocidad

de fluencia durante esta etapa se la conoce como velocidad mínima de fluencia lenta.

3° Etapa: Fluencia terciaria. Aparece principalmente en ensayos a carga constante,

para tensiones elevadas, y altas temperaturas.

Influencia de la variación de tensión y de la temperatura sobre la curva de

termofluencia

La figura 4, partes a y b, muestran la influencia de la temperatura y la tensión,

sobre las curvas de termo fluencia.

En las curvas de la parte a, es decir variando la tensión a temperatura constante,

se observa un aumento en el nivel de las tensiones de fluencia, a medida que aumenta la

tensión aplicada.

En cuanto a las curvas a tensión constante y con variación de la temperatura (

fig. 4, parte b) se observa que a medida que la misma aumenta, la velocidad mínima de

fluencia lenta también aumenta. Esto es debido a lo que mencionamos anteriormente en

cuanto a los efectos de la temperatura sobre los mecanismos que se activan y que

aportan al proceso de deformación.

Parte a Parte b

Figura 3: Variación de las curvas de fluencia cuando varían la tensión aplicada

y la temperatura.

Utilización de los datos obtenidos de la curva de termofluencia:

El dato fundamental que se obtiene de las curvas de termofluencia es la

velocidad mínima de fluencia lenta en diferentes condiciones de tensión y temperaturas.

Esta velocidad es característica de cada material, para una dada carga aplicada y una

temperatura.

El valor obtenido se utiliza con fines de diseño. Para el diseñador es importante

conocer la carga o tensión máxima que produce una determinada velocidad mínima de

deformación, en ciertas condiciones de temperaturas.

En general, se usan dos criterios para caracterizar los materiales desde el punto

de vista de la termofluencia.

- La tensión que produce una velocidad mínima de fluencia

correspondiente a un alargamiento del 0,0001% por hora ( o sea 1% cada

10000 hs), y

- La tensión a la que la velocidad de fluencia alcanza 0,00001% por hora,

o sea 1% cada 100000 hs, lo que equivale a 11 años y medio

aproximadamente.

El primero es para materiales de alabes de turbina (aquí se utilizan las

superaleaciones), de una vida útil relativamente corta, y el segundo criterio para

materiales de turbinas de vapor y equipos similares, es decir con larga vida útil.

Predicción de propiedades a tiempos largos:

Es frecuente la necesidad de datos de resistencia en condiciones de altas

temperaturas, sobre los cuales no hay información experimental. Esto se da para casos

de termofluencia, donde a veces se requieren datos como el de 1% de deformación en

100000 hs ( 11,4 años), en tanto que la aleación tiene una existencia de solo 2 años, por

ejemplo.

Obviamente en casos así se requiere una extrapolación de los datos a largos

tiempos. Esta extrapolación de la curva puede ser realizada cuando hay una certeza que

no ocurren cambios estructurales en la región de extrapolación. Puesto que los cambios

estructurales ocurren a cortos tiempos a altas temperaturas, un camino para chequear

este punto es examinarlo a temperaturas superiores a la de servicio, y a tiempos cortos.

Larson y Miller generaron un parámetro de la forma P = (T + 460).(Log t +

3

C).10 , pudiendo la constante C variar entre 10 y 30, de acuerdo al tipo de aleación que

se analice. Esta formulación se realiza para una determinada velocidad mínima de

fluencia lenta, y de acuerdo a lo planteado anteriormente en cuanto a los dos criterios

utilizados para el diseño, el parámetro se determina para una de esas dos velocidades.

Dicho parámetro se grafica como indica la figura 4, en función de la tensión, por lo

tanto para una dada tensión se obtiene un dado P, el cual admite distintos pares de

Temperatura y tiempo, los cuales permiten comprimir los tiempos de ensayos.

Figura 4: Ejemplo de la curva obtenida por Larson y Miller, para una velocidad mínima

de fluencia lenta de 1% cada 10000 hs.

Un ejemplo de pares de valores de temperatura y tiempo de pueden observar en

la tabla 1.

Tabla 1: Condiciones normales de temperatura y tiempo, y los pares según Larson y

Miller.

Condiciones de operación Condiciones de Larson- Miller

10000 hs a 1000 ºF 13 hs a 1200 ºF

1000 hs a 1200 ºF 12 hs a 1350 ºF

1000 hs a 1350 ºF 17 hs a 1500 ºF

Ensayo de tracción hasta la rotura:

Es análogo al de fluencia lenta, con la diferencia que se prolonga hasta que se produce

la rotura.

Se emplean cargas mayores, lo que conlleva una mayor velocidad de fluencia.

El ensayo de fluencia lenta se realiza a bajas tensiones para que no se produzca la

fluencia terciaria, y se mide con mucha precisión la deformación para determinar la

velocidad mínima de fluencia lenta, duran de 2000 a 10000 hs, la deformación total no

supera el 0,5%.

En tensión hasta la rotura la deformación puede superar al 50%. Duran

aproximadamente 1000 hs, se determina la resistencia mecánica relativa a altas

temperaturas de materiales nuevos para empleo en los motores de reacción. Además en

aplicaciones en las que puede tolerarse la deformación por fluencia lenta, pero es

necesario prevenirse contra la rotura, los datos que proporciona son directamente usados

en diseño.

Bibliografía utilizada:

- Introducción a la ciencia de materiales para ingenieros. James

Shackelford. Cuarta Edición.1998.

- Propiedades Mecánicas. Hayden, Moffatt and Wulff. 1968.

- Metalurgia Mecánica. George Dieter, Jr.1986.

- High temperature materials and tecnology. I. E. Campbell and E.M.

Sherwood.1967.

Vous aimerez peut-être aussi

- UF1026 - Caracterización de procesos e instalaciones frigoríficasD'EverandUF1026 - Caracterización de procesos e instalaciones frigoríficasÉvaluation : 4 sur 5 étoiles4/5 (1)

- CAP 5 TORSIÓN (A) Versión 2018 PDFDocument7 pagesCAP 5 TORSIÓN (A) Versión 2018 PDFBenjamin Adauto IllanesPas encore d'évaluation

- Horno MicroondasDocument34 pagesHorno MicroondasSantiago UrgilesPas encore d'évaluation

- Lab 1 Diagrama Cinemático 2014Document7 pagesLab 1 Diagrama Cinemático 2014Andrew B. Choque Manrique0% (1)

- Informe 4 RESISTORESDocument7 pagesInforme 4 RESISTORESIsrrael SaraguroPas encore d'évaluation

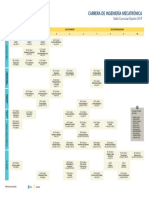

- Carrera de Ingeniería Mecatrónica: Malla Curricular/Gestión 2019Document1 pageCarrera de Ingeniería Mecatrónica: Malla Curricular/Gestión 2019Флавио ПересPas encore d'évaluation

- RM P2 Actividad 8 Resumen Video de Esfuerzos CombinadosDocument7 pagesRM P2 Actividad 8 Resumen Video de Esfuerzos CombinadosDHFLJAPas encore d'évaluation

- Lab 3 Resistividad Eléctrica Fis 275 2 2018Document34 pagesLab 3 Resistividad Eléctrica Fis 275 2 2018Andres Garcia Ruiz-DiazPas encore d'évaluation

- Forjado y ExtrusionDocument3 pagesForjado y ExtrusionMartin CastilloPas encore d'évaluation

- 1 Generador de Van Der GraafDocument6 pages1 Generador de Van Der Graafmario alexisPas encore d'évaluation

- Convencion de Signos Pasivos PDFDocument1 pageConvencion de Signos Pasivos PDFVictor Vargas CalderonPas encore d'évaluation

- Ejercicios Metodos de Analisis PDFDocument4 pagesEjercicios Metodos de Analisis PDFcarlos mario MaestrePas encore d'évaluation

- Ejercicios Resueltos Sistemas de Control: Función de TransferenciaDocument4 pagesEjercicios Resueltos Sistemas de Control: Función de TransferenciaRodrigo LoboPas encore d'évaluation

- 9.1 Sucesiones y Series Complejas PDFDocument14 pages9.1 Sucesiones y Series Complejas PDFAngélica RincónPas encore d'évaluation

- Lab - Ii-Variacion de Presion Con La ProfundidaDocument7 pagesLab - Ii-Variacion de Presion Con La ProfundidaheberPas encore d'évaluation

- LADDER ELECTRONEUMATICOS MT242-CasqueroDocument54 pagesLADDER ELECTRONEUMATICOS MT242-CasqueroGF MAPas encore d'évaluation

- Demostración de Ecuación de Onda A Partir de La Cuerda Vibrante 2Document5 pagesDemostración de Ecuación de Onda A Partir de La Cuerda Vibrante 2Leonardo CoralPas encore d'évaluation

- Práctica 9 DiseñoDocument6 pagesPráctica 9 DiseñoBraulio GutiérrezPas encore d'évaluation

- Módulo 8 (Inestabilidad Elástica)Document52 pagesMódulo 8 (Inestabilidad Elástica)Hugo Alberto Sosa Chavez100% (1)

- Desgaste y Fallas Mantenimiento IndustrialDocument10 pagesDesgaste y Fallas Mantenimiento Industrialjeanpool94Pas encore d'évaluation

- Portfolio Del Curso de Ingles 4Document38 pagesPortfolio Del Curso de Ingles 4Teófilo FernandoPas encore d'évaluation

- CM C1 Reporte1Document15 pagesCM C1 Reporte1Daniel DiazPas encore d'évaluation

- Informe String.hDocument7 pagesInforme String.harkangel87Pas encore d'évaluation

- Circuito Hidraulico - PPTX G10.Pptx CTDocument128 pagesCircuito Hidraulico - PPTX G10.Pptx CTMartinezPas encore d'évaluation

- Limitacion en La Aplicacion Del Teorema de TheveninDocument12 pagesLimitacion en La Aplicacion Del Teorema de TheveninCarlos David Ordaz Juárez100% (1)

- Intro A La IADocument4 pagesIntro A La IAJosé Rafael CruzPas encore d'évaluation

- 4#RPDocument12 pages4#RPDiana OchoaPas encore d'évaluation

- Informe 6 Lab de TermodinamicaDocument10 pagesInforme 6 Lab de TermodinamicaFabio RoblesPas encore d'évaluation

- Carga y Descarga de Un Capacitor Informe de Laboratorio PDFDocument23 pagesCarga y Descarga de Un Capacitor Informe de Laboratorio PDFTatiana Roberto TorresPas encore d'évaluation

- Problemas Gases IdealesDocument6 pagesProblemas Gases IdealesRocío García-Morato0% (1)

- UNI - FIM - 2020-1 (ML-830) - Clase 4T (Diseño de Fuentes)Document12 pagesUNI - FIM - 2020-1 (ML-830) - Clase 4T (Diseño de Fuentes)RANDY ANTHONY FALCON SIERRAPas encore d'évaluation

- Proyecto Integrador de Saberes: Grupo - 6Document20 pagesProyecto Integrador de Saberes: Grupo - 6Jonathan RealPas encore d'évaluation

- Fuerzas Paralelas en EquilibrioDocument4 pagesFuerzas Paralelas en EquilibrioVicente SuarezPas encore d'évaluation

- Bombas CentrigugasDocument60 pagesBombas CentrigugasWalter GarciaPas encore d'évaluation

- Apuntes Circuitos de Corriente AlternaDocument18 pagesApuntes Circuitos de Corriente AlternasergioPas encore d'évaluation

- Tensor de Tensiones PDFDocument34 pagesTensor de Tensiones PDFRuben Dario Ortiz FPas encore d'évaluation

- LaborDocument5 pagesLaborAndrés SarmientoPas encore d'évaluation

- Laboratorio N1Document16 pagesLaboratorio N1Ernesto Sanchez100% (1)

- TermodinámicaDocument123 pagesTermodinámicaCientificamenteSara100% (1)

- Clase IV MCI Otto 1.2Document26 pagesClase IV MCI Otto 1.2Garcia Asmad JhonnPas encore d'évaluation

- Guias de Laboratorio de Termodinámica I Con TermoGraf V5.7 I. H. Modificado Hasta Guía 8Document37 pagesGuias de Laboratorio de Termodinámica I Con TermoGraf V5.7 I. H. Modificado Hasta Guía 8Arleen PerezPas encore d'évaluation

- Solucionario de La PC1Document12 pagesSolucionario de La PC1Baki HanmaPas encore d'évaluation

- Uniones No PermanentesDocument10 pagesUniones No PermanentesAnonymous t0x9w00g1Pas encore d'évaluation

- Unidad 1 - Metodología Del DiseñoDocument25 pagesUnidad 1 - Metodología Del DiseñoLeonardo GomezPas encore d'évaluation

- Resumen de TERMOQUIMICA 1Document7 pagesResumen de TERMOQUIMICA 1Andrés Solís GonzálezPas encore d'évaluation

- Practica FCM2013 CPBDocument57 pagesPractica FCM2013 CPBCapebeta100% (2)

- Distribuciones de Variables Aleatorias DiscretasDocument42 pagesDistribuciones de Variables Aleatorias DiscretasNaim GonzalezPas encore d'évaluation

- Informe 3 Teoría de Control Universidad Tecnológica de PanamáDocument10 pagesInforme 3 Teoría de Control Universidad Tecnológica de PanamáA.MolinajimenezPas encore d'évaluation

- Informe TermofluenciaDocument24 pagesInforme TermofluenciaRomero MarsPas encore d'évaluation

- TermofluenciaDocument9 pagesTermofluenciafernan4103100% (1)

- La Termofluencia en Los MetalesDocument7 pagesLa Termofluencia en Los Metalesfernan4103Pas encore d'évaluation

- Creep 2002Document23 pagesCreep 2002ma7c0sPas encore d'évaluation

- Ensayo de TermofluenciaDocument4 pagesEnsayo de TermofluenciasopresitasPas encore d'évaluation

- Fluencia en CalienteDocument9 pagesFluencia en CalienteyjyhhghPas encore d'évaluation

- Ensayo de FluenciaDocument15 pagesEnsayo de FluenciaArthur Uracahua100% (1)

- Tema 3 Clase 6Document32 pagesTema 3 Clase 6victorPas encore d'évaluation

- Fluencia en Caliente (Creep)Document3 pagesFluencia en Caliente (Creep)PErez Antonio0% (1)

- Ensayo de TermofluenciaDocument23 pagesEnsayo de TermofluenciaVANESSA LORENA ZAVALETA REYNAPas encore d'évaluation

- Termofluencia en PolímerosDocument7 pagesTermofluencia en PolímerosRomanMartinezzPas encore d'évaluation

- Prueba de FluenciaDocument20 pagesPrueba de FluenciaGERARDO0% (1)

- Mini Tutorial Beer Smith 2Document20 pagesMini Tutorial Beer Smith 2Ivan Fritz100% (2)

- Materiales AeronauticosDocument21 pagesMateriales AeronauticosNacho ConsolaniPas encore d'évaluation

- Dureza 2012Document5 pagesDureza 2012Nacho ConsolaniPas encore d'évaluation

- CasosDocument2 pagesCasosNacho ConsolaniPas encore d'évaluation

- Programa Analítico de Economía y Organización IndustrialDocument7 pagesPrograma Analítico de Economía y Organización IndustrialNacho ConsolaniPas encore d'évaluation

- Cátedra: MaterialesDocument14 pagesCátedra: MaterialesNacho ConsolaniPas encore d'évaluation

- 64 - Project para Empresas Pymes - Introducción (Pag1-9)Document9 pages64 - Project para Empresas Pymes - Introducción (Pag1-9)Nacho ConsolaniPas encore d'évaluation

- Apunte de Fatiga en MaterialesDocument6 pagesApunte de Fatiga en MaterialesGabriela LopezPas encore d'évaluation

- Apunte Laboratorios 2011Document1 pageApunte Laboratorios 2011Nacho ConsolaniPas encore d'évaluation

- CasosDocument2 pagesCasosNacho ConsolaniPas encore d'évaluation

- Probasbilidad CondicionalDocument15 pagesProbasbilidad CondicionalNacho ConsolaniPas encore d'évaluation

- Pract 2-Prob 7Document9 pagesPract 2-Prob 7Nacho ConsolaniPas encore d'évaluation

- Cátedra: MaterialesDocument14 pagesCátedra: MaterialesNacho ConsolaniPas encore d'évaluation

- Dureza 2012Document5 pagesDureza 2012Nacho ConsolaniPas encore d'évaluation

- Clase 9Document3 pagesClase 9Nacho ConsolaniPas encore d'évaluation

- TEMA 8 C Diagramas Electricos - El Sistema Electrico de Los Aviones - Sanjurjo NavarroDocument64 pagesTEMA 8 C Diagramas Electricos - El Sistema Electrico de Los Aviones - Sanjurjo NavarroNacho ConsolaniPas encore d'évaluation

- Dureza 2012Document5 pagesDureza 2012Nacho ConsolaniPas encore d'évaluation

- Resolucion Parcial 29-6-12Document4 pagesResolucion Parcial 29-6-12Nacho ConsolaniPas encore d'évaluation

- Termodinamica DidacticaDocument21 pagesTermodinamica DidacticaHilda AriasPas encore d'évaluation

- Cátedra: MaterialesDocument14 pagesCátedra: MaterialesNacho ConsolaniPas encore d'évaluation

- Clase 5Document8 pagesClase 5Nacho ConsolaniPas encore d'évaluation

- Clase 3Document9 pagesClase 3Nacho ConsolaniPas encore d'évaluation

- Laboratorio de Cc-RefDocument9 pagesLaboratorio de Cc-RefNacho ConsolaniPas encore d'évaluation

- CasosDocument2 pagesCasosNacho ConsolaniPas encore d'évaluation

- Campo Electrico-1 PDFDocument7 pagesCampo Electrico-1 PDFNahuel PieriniPas encore d'évaluation

- Flujo Del Campo E PDFDocument4 pagesFlujo Del Campo E PDFNahuel PieriniPas encore d'évaluation

- Pract 8-Prob 6Document5 pagesPract 8-Prob 6Nacho ConsolaniPas encore d'évaluation

- Problemas de InductanciaDocument3 pagesProblemas de InductanciaNacho ConsolaniPas encore d'évaluation

- Pract 8-Prob 7Document8 pagesPract 8-Prob 7Nacho ConsolaniPas encore d'évaluation

- Ensayo Del Contenido de HumedadDocument6 pagesEnsayo Del Contenido de HumedadIgor MontecinosPas encore d'évaluation

- PRC. de LAB QMC 200 SUBLIMACION de FREDDY C.Document7 pagesPRC. de LAB QMC 200 SUBLIMACION de FREDDY C.Freddy condori ramosPas encore d'évaluation

- Gui A - Reactividad Alcali ComprimidoDocument9 pagesGui A - Reactividad Alcali Comprimidoheriberto lopezPas encore d'évaluation

- Equipo SecadoDocument80 pagesEquipo SecadoAlexander Chavez EspinozaPas encore d'évaluation

- Catálogo ..Document52 pagesCatálogo ..Fercho Careto BastarPas encore d'évaluation

- Manual Técnico V Well 2020Document15 pagesManual Técnico V Well 2020jaimePas encore d'évaluation

- Preparacion de La MuestraDocument82 pagesPreparacion de La MuestraGustavo100% (1)

- Iso 10993-15Document11 pagesIso 10993-15MariaIsabelCruzPas encore d'évaluation

- Tarea 9 EMEDocument2 pagesTarea 9 EMErenePas encore d'évaluation

- Clase 1 Inorg2Document25 pagesClase 1 Inorg2Leunis Daniel OviedoPas encore d'évaluation

- Samuel Cabrera Ci 32016790 Zona GasiferaDocument6 pagesSamuel Cabrera Ci 32016790 Zona GasiferaMellrousePas encore d'évaluation

- INFORME No. 1 BIOSEGUIRDAD Y CONOCIMENTO DE NORMAS PARA EL TRABAJO EN LABORATORIODocument5 pagesINFORME No. 1 BIOSEGUIRDAD Y CONOCIMENTO DE NORMAS PARA EL TRABAJO EN LABORATORIOcristoferPas encore d'évaluation

- Plan de Valorizacion de Residuos Solidos OrgánicosssDocument35 pagesPlan de Valorizacion de Residuos Solidos OrgánicosssJazmin Flores MondragónPas encore d'évaluation

- Unidad 2 Impedancia Serie en LTDocument39 pagesUnidad 2 Impedancia Serie en LTRoberto Leon0% (1)

- Los Suelos (Apuntes)Document1 pageLos Suelos (Apuntes)Xiomi HernandezPas encore d'évaluation

- Examen Parcial QU-142Document3 pagesExamen Parcial QU-142Miguel Riveros CabreraPas encore d'évaluation

- Minerales GrupoDocument3 pagesMinerales GrupoJavier SanchezPas encore d'évaluation

- MIN 2 Relleno en Pasta Unid San Rafael Oscar CantorinDocument11 pagesMIN 2 Relleno en Pasta Unid San Rafael Oscar CantorinVíctor FreddyPas encore d'évaluation

- Calculadora de Materiales para Concreto 2022Document6 pagesCalculadora de Materiales para Concreto 2022David LunaPas encore d'évaluation

- Estequiometria Rendimiento y Pureza 2017 TodoDocument1 pageEstequiometria Rendimiento y Pureza 2017 Todorodian garay pPas encore d'évaluation

- Taller Nomenclatura OKDocument2 pagesTaller Nomenclatura OKYuliana Losada TorresPas encore d'évaluation

- Análisis No LinealDocument15 pagesAnálisis No LinealRoy Uchazara RiveraPas encore d'évaluation

- Nomenclatura Inorgánica. ResumenDocument18 pagesNomenclatura Inorgánica. ResumenorianaPas encore d'évaluation

- INFORME - 012-NEXA - 10-5-21 Rev. 0Document5 pagesINFORME - 012-NEXA - 10-5-21 Rev. 0Hugo FloresPas encore d'évaluation

- Enlaces QuímicosDocument18 pagesEnlaces QuímicosREDER FELICIANO PEREZ MUÑOZPas encore d'évaluation

- Ciclos Biogeoquímicos para Primero de SecundariaDocument2 pagesCiclos Biogeoquímicos para Primero de SecundariaEvelynArevaloPas encore d'évaluation

- Protocolo para Laboratorios Residuos SolidosDocument11 pagesProtocolo para Laboratorios Residuos SolidosMarián HermozaPas encore d'évaluation

- Apu - Centro Medico de Funes 1Document166 pagesApu - Centro Medico de Funes 1Juan David AlbañilPas encore d'évaluation

- Ludovina BurgosDocument20 pagesLudovina BurgospablomilanezPas encore d'évaluation

- Carreteras Fabricadas Con Plástico RecicladoDocument8 pagesCarreteras Fabricadas Con Plástico RecicladoElmer SQPas encore d'évaluation