Académique Documents

Professionnel Documents

Culture Documents

Qué Es El Aci 301

Transféré par

Doris Quispe PhalaTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Qué Es El Aci 301

Transféré par

Doris Quispe PhalaDroits d'auteur :

Formats disponibles

¿QUÉ ES EL ACI 301, ACI 318 Y ASTM 194?

ACI 301, “Especificaciones para concreto estructural”

ACI 318

El código de requisitos de edificación para hormigón de estructura (ACI 318) proporciona

unos requisitos mínimos para el diseño y construcción de estructuras de partes de hormigón de

cualquier estructura levantada bajo los requisitos de un código de edificación general que lo

incorpore.4 Esto fue emitido por el Instituto Americano del Concreto.5

ASTM A194 Alcance: esta especificación cubre tuercas de carbono, aleación y acero inoxidable

destinadas para uso en servicio de alta presión y / o alta temperatura. A menos que se especifique

lo contrario, se usarán tuercas hexagonales pesadas (ANSI B 18.2.2). Frutos secos hasta e

incluidos El tamaño nominal de 1 pulgada debe ser UNC Serie Clase 2B. Las tuercas de más de 1

pulgada de tamaño nominal deben ser de la Serie UNC de Clase 2B ajuste u 8 Serie de la ONU

Clase 2B f

Cono de Abrams

Cono de Abrams con todos sus elementos: el molde

troncocónico, un asa y la plancha de sujeción.

El cono de Abrams es un instrumento metálico que se utiliza en

el ensayo que se le realiza al hormigón en su estado fresco para

medir su consistencia ("fluidez" o "plasticidad" del hormigón

fresco).

El ensayo consiste en rellenar un molde metálico troncocónico de

dimensiones normalizadas, en tres capas apisonadas con

25 golpes de varilla – pisón y, luego de retirar el molde, medir el asentamiento que experimenta la

masa de hormigón colocada en su interior.

Esta medición se complementa con la observación de la forma de derrumbamiento del conode

hormigón mediante golpes laterales con la varilla – pisón.

Procedimiento

Llenado

Llenado.

La cantidad de hormigón necesaria para efectuar este

ensayo no será inferior a 8 litros.

Se coloca el molde sobre la plancha de apoyo

horizontal, ambos limpios y humedecidos solo con agua.

No se permite emplear aceite ni grasa.

El operador se sitúa sobre las pisaderas evitando el

movimiento del molde durante el llenado.

Se llena el molde en tres capas y se apisona cada capa con 25 golpes de la varilla-pisón

distribuidas uniformemente.

La capa inferior se llena hasta aproximadamente 1/3 del volumen total y la capa media hasta

aproximadamente 2/3 del volumen total del cono, es importante recalcar que no se debe llenar por

alturas, sino por volúmenes.

Apisonado

Al apisonar la capa inferior se darán los primeros golpes con la varilla-pisón ligeramente inclinada

alrededor del perímetro. Al apisonar la capa media y superior se darán los golpes de modo que la

varilla-pisón hasta la capa subyacente. Durante el apisonado de la última capa se deberá mantener

permanentemente un exceso de hormigón sobre el borde superior del molde, puesto que los

golpes de la varilla normalizada producirán una disminución del volumen por compactación.

Se enrasa la superficie de la capa superior y se limpia el hormigón derramado en la zona

adyacente al molde.

Inmediatamente después de terminado el llenado, enrase y limpieza se carga el molde con las

manos, sujetándolo por las asas y dejando las pisaderas libres y se levanta en dirección

vertical sin perturbar el hormigón en un tiempo de 5 +/- 2 segundos.

Toda la operación de llenado y levantamiento del molde no debe demorar más de 2.5 minutos.

Medición del asentamiento[editar]

Medición del asentamiento.

Una vez levantado el molde, la disminución de altura del hormigón (asiento) moldeado respecto al

molde, será en un primer momento de aproximadamente 5 mm.[cita requerida] La medición se hace en

el eje central del molde en su posición original. En función del asiento total, es posible determinar

la fluidez. La normativa española del hormigón (EHE) recoge distintas consistencias en función de

dicho asiento, que deberán ser tenidas en cuenta a la hora de hormigonar diferentes sistemas

constructivos. Dicha normativa recoge cualitativamente las siguientes consistencias en función del

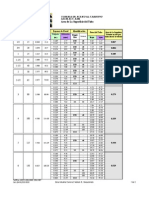

asiento del cono (en cm):

-De 0 a 2 cm, consistencia seca

-De 3 a 5 cm, consistencia plástica

-De 6 a 9 cm, consistencia blanda

-De 10 a 15 cm, consistencia fluida

-De 16 a 20 cm, consistencia líquida

Según la citada normativa, y salvo en aplicaciones específicas que así se requiera, se debe evitar

la aplicación de las consistencias seca y plástica, así como tampoco la líquida, salvo que se

consiga mediante aditivos superplastificantes.

Vous aimerez peut-être aussi

- Cono de Abrams: medición de la consistencia del hormigónDocument3 pagesCono de Abrams: medición de la consistencia del hormigónhugoPas encore d'évaluation

- Cono de Abrams: ensayo para medir la consistencia del hormigónDocument3 pagesCono de Abrams: ensayo para medir la consistencia del hormigónCeleste Medinaceli MoreiraPas encore d'évaluation

- Metodología (Seminario)Document2 pagesMetodología (Seminario)Antonio VélizPas encore d'évaluation

- NCH 1019Document3 pagesNCH 1019Roberto Esteban Basconé Vega67% (3)

- Medidores de aire incorporados para concretoDocument9 pagesMedidores de aire incorporados para concretoAlejandro Olmos LsnPas encore d'évaluation

- Ensayo cono Abrams hormigónDocument5 pagesEnsayo cono Abrams hormigónFRANJUAREZZAPATAPas encore d'évaluation

- Cono de AbramsDocument3 pagesCono de AbramsJosé Mauricio Paco PérezPas encore d'évaluation

- Cono de AbramsDocument6 pagesCono de AbramsDaniel FigueroaPas encore d'évaluation

- Trabajo 1 Hormiogón Armado I (Jhois Iriarte Chávez)Document5 pagesTrabajo 1 Hormiogón Armado I (Jhois Iriarte Chávez)Max Alejandro Michel Apaza CallauPas encore d'évaluation

- GeologíaDocument11 pagesGeologíaBianca GonzálezPas encore d'évaluation

- Cono de AbramsDocument3 pagesCono de AbramsMarisabel GilPas encore d'évaluation

- Cono de Abrams PeruDocument2 pagesCono de Abrams PeruJonscity OkPas encore d'évaluation

- Asentamiento de ConoDocument13 pagesAsentamiento de ConoFernanda Feña100% (1)

- Asentamiento de Cono de AbramsDocument1 pageAsentamiento de Cono de AbramsDaniel Esteban Leiva VidalPas encore d'évaluation

- Cono de AbramsDocument7 pagesCono de AbramsdrekongkPas encore d'évaluation

- Cono de AbramDocument6 pagesCono de AbramOLIVER RONALDO ORELLANA OSORIOPas encore d'évaluation

- HORMIGÓN-ASTM C143Document3 pagesHORMIGÓN-ASTM C143lorenaccivil3828Pas encore d'évaluation

- Procedimiento en El Ensayo Del Cono de AbramsDocument3 pagesProcedimiento en El Ensayo Del Cono de AbramsdanicelaPas encore d'évaluation

- Norma INV E-324-07 PDFDocument9 pagesNorma INV E-324-07 PDFCarlos Angarita Kamelino PvpPas encore d'évaluation

- Determinación Del Revenimiento Del Concreto Fresco (ASTM-C172)Document9 pagesDeterminación Del Revenimiento Del Concreto Fresco (ASTM-C172)Jhonatan Jallurana100% (1)

- Lab Tecno 10 GuarachiDocument8 pagesLab Tecno 10 Guarachijoelsensano278Pas encore d'évaluation

- Cono de AbramsDocument6 pagesCono de AbramsElmer HuamaníPas encore d'évaluation

- Ensayo de asentamiento del hormigón frescoDocument6 pagesEnsayo de asentamiento del hormigón frescoKevin DelgadoPas encore d'évaluation

- Ensayo de Revenimiento (Cono de Abrams)Document12 pagesEnsayo de Revenimiento (Cono de Abrams)Marco Antonio Cabrera PenichePas encore d'évaluation

- Tecno Hormigon ComplementarioDocument18 pagesTecno Hormigon ComplementarioKevin Sánchez RoblesPas encore d'évaluation

- Ensayo Estandar para Determinacion Del Asentamiento de HormigonDocument3 pagesEnsayo Estandar para Determinacion Del Asentamiento de HormigonErick ChalcoPas encore d'évaluation

- Cono de Abrams: ensayo para medir la consistencia del hormigónDocument3 pagesCono de Abrams: ensayo para medir la consistencia del hormigónDj carlos rccaPas encore d'évaluation

- Ensayos de Concreto Fresco y EndurecidoDocument10 pagesEnsayos de Concreto Fresco y EndurecidoCarlos LacastroPas encore d'évaluation

- Procedimiento de Cono y ProbetaDocument4 pagesProcedimiento de Cono y ProbetaHeli Hernan Loardo JustoPas encore d'évaluation

- Revenimiento del concreto frescoDocument0 pageRevenimiento del concreto frescoCarlos Alfredo SandovalPas encore d'évaluation

- Corrección de Mezclas y Control de Calidad Del Hormigón PDFDocument10 pagesCorrección de Mezclas y Control de Calidad Del Hormigón PDFMaría FloresPas encore d'évaluation

- Ensayo de Consistencia Del ConcretoDocument2 pagesEnsayo de Consistencia Del ConcretoJustin BurgessPas encore d'évaluation

- Informe Laboratorio Ensayo de ConcretoDocument20 pagesInforme Laboratorio Ensayo de ConcretoRolly Tatto RockPas encore d'évaluation

- M-MMP-2!02!056-04 Revenimiento Del Concreto FrescoDocument0 pageM-MMP-2!02!056-04 Revenimiento Del Concreto FrescoCarlos Alfredo SandovalPas encore d'évaluation

- Elaboración de Los Especimenes de ConcretoDocument5 pagesElaboración de Los Especimenes de ConcretoOswaldo EscobarPas encore d'évaluation

- Medición de consistencia y fabricación de probetas de concreto en laboratorioDocument4 pagesMedición de consistencia y fabricación de probetas de concreto en laboratorioClaudia CastañedaPas encore d'évaluation

- Especificaciones mesa flujo ensayo cementoDocument11 pagesEspecificaciones mesa flujo ensayo cementoMaria Jose Bermudez ZuluagaPas encore d'évaluation

- Actualización de La Norma NMX C 156 Onncce 2010Document31 pagesActualización de La Norma NMX C 156 Onncce 2010Daniel AngelesPas encore d'évaluation

- Ensayo Del Cono de AbramsDocument5 pagesEnsayo Del Cono de AbramsfranklyPas encore d'évaluation

- Elaboracion de Probetas de ConcretoDocument11 pagesElaboracion de Probetas de ConcretoOrlandoRequeRamirezPas encore d'évaluation

- Exposición de La Norma de Estudio ASTM C143Document28 pagesExposición de La Norma de Estudio ASTM C143Jorge AlvarezPas encore d'évaluation

- 02astm C 143-00Document5 pages02astm C 143-00Fernando Saavedra LlonaPas encore d'évaluation

- Control de Calidad en Hormigones: Materiales y MétodosDocument38 pagesControl de Calidad en Hormigones: Materiales y MétodosGabo Corleone100% (1)

- Compresión de Especímenes de ConcretoDocument23 pagesCompresión de Especímenes de ConcretoNelson AlvaradoPas encore d'évaluation

- Compresión de morteros de cemento hidráulicoDocument7 pagesCompresión de morteros de cemento hidráulicoAlexander Diaz BarbozaPas encore d'évaluation

- Cono de AbramsDocument11 pagesCono de AbramsLourdes LuluPas encore d'évaluation

- 8 Pasos para El Ensayo Del Asentamiento de Cono de AbramsDocument5 pages8 Pasos para El Ensayo Del Asentamiento de Cono de AbramsJonnathan OrtizPas encore d'évaluation

- Resumen Astm C 31 PDFDocument7 pagesResumen Astm C 31 PDFOscar Ramos100% (1)

- LAB #4 Método de Ensayo para La Medición Del AsentamientoDocument5 pagesLAB #4 Método de Ensayo para La Medición Del AsentamientoBrian Alexis Neyra NolePas encore d'évaluation

- Cono de AbramsDocument9 pagesCono de AbramsGabyNaranjoPas encore d'évaluation

- Toma de Muestra de HormigonDocument10 pagesToma de Muestra de HormigonGabriel Pacheco LopezPas encore d'évaluation

- Control de Calidad Del Hormigon en ObraDocument2 pagesControl de Calidad Del Hormigon en ObraEver Paco YanaricoPas encore d'évaluation

- Cono de Abrams IntroduccionDocument4 pagesCono de Abrams IntroduccionMarco SánchezPas encore d'évaluation

- 8 Pasos para El Ensayo Del Asentamiento de Cono de AbramsDocument5 pages8 Pasos para El Ensayo Del Asentamiento de Cono de AbramsJorge Meregildo HerreraPas encore d'évaluation

- Ejecución de bordes de confinamiento y adoquinados. EOCB0209D'EverandEjecución de bordes de confinamiento y adoquinados. EOCB0209Pas encore d'évaluation

- Guías Parramón para empezar a pintar. AerógrafoD'EverandGuías Parramón para empezar a pintar. AerógrafoPas encore d'évaluation

- Diseño de utillajes, matricería y prototipado con SolidWorksD'EverandDiseño de utillajes, matricería y prototipado con SolidWorksÉvaluation : 3 sur 5 étoiles3/5 (1)

- Fabricación de tapones aglomerados. MAMA0109D'EverandFabricación de tapones aglomerados. MAMA0109Pas encore d'évaluation

- Materiales y técnicas de moldeo y vaciado aplicados a obras de arteD'EverandMateriales y técnicas de moldeo y vaciado aplicados a obras de artePas encore d'évaluation

- Programacion de Obra-ProjectDocument33 pagesProgramacion de Obra-ProjectJoel Miguel Angel PachecoPas encore d'évaluation

- Manual - Etica Profesional PDFDocument118 pagesManual - Etica Profesional PDFAlfredo Máximo Munares HurtadoPas encore d'évaluation

- Tabla Periodica - Revit-Teclas de Acceso Rápido.Document1 pageTabla Periodica - Revit-Teclas de Acceso Rápido.Doris Quispe PhalaPas encore d'évaluation

- Curso Topografia 2021Document1 pageCurso Topografia 2021Doris Quispe PhalaPas encore d'évaluation

- Tema 11 - Tipos de PresupuestosDocument21 pagesTema 11 - Tipos de PresupuestosDoris Quispe PhalaPas encore d'évaluation

- Solidworks Nivel Iv PDFDocument127 pagesSolidworks Nivel Iv PDFDoris Quispe PhalaPas encore d'évaluation

- Plano PR-002Document1 pagePlano PR-002Doris Quispe PhalaPas encore d'évaluation

- Doris PCDocument1 pageDoris PCDoris Quispe PhalaPas encore d'évaluation

- Informe Lev. Perimetrico y Relleno TopDocument25 pagesInforme Lev. Perimetrico y Relleno TopDoris Quispe PhalaPas encore d'évaluation

- Solidworks 2013 Nivel I PDFDocument130 pagesSolidworks 2013 Nivel I PDFMg. Luis Guiller Panduro SajamiPas encore d'évaluation

- Datos de Campo CurvaDocument5 pagesDatos de Campo CurvaDoris Quispe PhalaPas encore d'évaluation

- 103 em MSM 0 PDFDocument3 pages103 em MSM 0 PDFDoris Quispe PhalaPas encore d'évaluation

- Plano topográfico de la Universidad Nacional de IngenieríaDocument1 pagePlano topográfico de la Universidad Nacional de IngenieríaDoris Quispe PhalaPas encore d'évaluation

- Plano Curva de NivelDocument1 pagePlano Curva de NivelDoris Quispe PhalaPas encore d'évaluation

- Manual Solidworks Básico 2015Document156 pagesManual Solidworks Básico 2015Julio ChavarriPas encore d'évaluation

- Código de Ética Profesional Del Contador PúblicoDocument16 pagesCódigo de Ética Profesional Del Contador PúblicoJosé CastañedaPas encore d'évaluation

- Análisis de precios unitarios de trabajos de construcciónDocument318 pagesAnálisis de precios unitarios de trabajos de construcciónRonald Chaiña SalazarPas encore d'évaluation

- NTP 334.069 2017Document11 pagesNTP 334.069 2017Doris Quispe Phala0% (2)

- 2 MedicionesDocument24 pages2 MedicionesDoris Quispe PhalaPas encore d'évaluation

- Tabla de especificaciones de tubería de acero al carbono ASTM A53/A106 con diámetros de 1/2 a 6Document3 pagesTabla de especificaciones de tubería de acero al carbono ASTM A53/A106 con diámetros de 1/2 a 6reblas100% (6)

- Renuncia y exoneración del plazo de preavisoDocument2 pagesRenuncia y exoneración del plazo de preavisoMilagros MejíaPas encore d'évaluation

- Renuncia y exoneración del plazo de preavisoDocument2 pagesRenuncia y exoneración del plazo de preavisoMilagros MejíaPas encore d'évaluation

- Catálogo de LockersDocument13 pagesCatálogo de LockersDoris Quispe PhalaPas encore d'évaluation

- Zinc Primer Anticorrosivo 910Document2 pagesZinc Primer Anticorrosivo 910Doris Quispe PhalaPas encore d'évaluation

- Catalogo - Comasa PDFDocument190 pagesCatalogo - Comasa PDFDoris Quispe PhalaPas encore d'évaluation

- Año Nuevo 2017 Rumi Wasi FinalDocument3 pagesAño Nuevo 2017 Rumi Wasi FinalDoris Quispe PhalaPas encore d'évaluation

- 3 Claves Tu Marca PersonalDocument3 pages3 Claves Tu Marca PersonalEddy Jarek MFPas encore d'évaluation

- Calibres de LaminaDocument1 pageCalibres de LaminaMichael CardonaPas encore d'évaluation

- Pv172-Cp1-A - Campana - Rev BDocument1 pagePv172-Cp1-A - Campana - Rev BDoris Quispe PhalaPas encore d'évaluation

- 03 Procedimiento Pilas de Socalzado y ExcavacionesDocument23 pages03 Procedimiento Pilas de Socalzado y ExcavacionesHector PalmaPas encore d'évaluation

- Diagnóstico de la radio y TV universitaria en Perú para fortalecer su rol como medios públicosDocument58 pagesDiagnóstico de la radio y TV universitaria en Perú para fortalecer su rol como medios públicosMoytombo MtbmPas encore d'évaluation

- Sindrome de WilliamsDocument12 pagesSindrome de WilliamsJessiica AlejandraPas encore d'évaluation

- Principios de La Inspección VisualDocument52 pagesPrincipios de La Inspección VisualclnPas encore d'évaluation

- Las tres sedes de la Bauhaus: Weimar, Dessau y BerlínDocument4 pagesLas tres sedes de la Bauhaus: Weimar, Dessau y BerlínGa ValePas encore d'évaluation

- Medicamnetos HerbariosDocument23 pagesMedicamnetos Herbariosjonatyhan maldonadoPas encore d'évaluation

- Lopez.H.El Superyo Materno y El Estrago de Las DrogasDocument8 pagesLopez.H.El Superyo Materno y El Estrago de Las DrogasMonica RamírezPas encore d'évaluation

- Adecuaciones CurricularesDocument2 pagesAdecuaciones CurricularesClaudia SanchezPas encore d'évaluation

- Temas Administración FinancieraDocument79 pagesTemas Administración FinancieraEstefania Garza PerezPas encore d'évaluation

- Guia Didactica Plastica-6 Santillana 09-10Document19 pagesGuia Didactica Plastica-6 Santillana 09-10naomiPas encore d'évaluation

- Calendario Litúrgico 2012Document18 pagesCalendario Litúrgico 2012Gustavo GutierrezPas encore d'évaluation

- ARTÍCULODocument2 pagesARTÍCULOMoonet HuamanPas encore d'évaluation

- Contabilidad ISR 2015Document104 pagesContabilidad ISR 2015Fredy Garcia100% (7)

- Plan Curso Remedial Agosto 2020-2021Document2 pagesPlan Curso Remedial Agosto 2020-2021Lu Gu RoPas encore d'évaluation

- EVALUACIÓN PARCIAL G7 - Siniestros - Revisión Del IntentoDocument4 pagesEVALUACIÓN PARCIAL G7 - Siniestros - Revisión Del IntentoMarcelo MolinaPas encore d'évaluation

- Casacion 1039Document58 pagesCasacion 1039Javier BarrientosPas encore d'évaluation

- Autoevaluación #1 verdadero-falso funciones áreas softwareDocument3 pagesAutoevaluación #1 verdadero-falso funciones áreas softwareSherly Paz100% (1)

- Greta Thunberg: (, De), Más Conocida Como Greta Thunberg, Es Una Y, Centrada en Los Riesgos Planteados Por ElDocument3 pagesGreta Thunberg: (, De), Más Conocida Como Greta Thunberg, Es Una Y, Centrada en Los Riesgos Planteados Por ElDulce Maria Carmen GonzalezPas encore d'évaluation

- Caso PoweradeDocument22 pagesCaso PoweradeBambi BambiPas encore d'évaluation

- Caso Practico - Reclutamiento y SeleccionDocument2 pagesCaso Practico - Reclutamiento y SeleccionHéctor Eduardo Ayosa LitanoPas encore d'évaluation

- MC Formato Anamnesis AlimentaciónDocument10 pagesMC Formato Anamnesis AlimentaciónmariacamilatenaPas encore d'évaluation

- Niveles de PrevenciónDocument43 pagesNiveles de PrevenciónAngel SorianoPas encore d'évaluation

- 2 - Presupuesto de Producción - MenusDocument1 page2 - Presupuesto de Producción - MenusGisell VargasPas encore d'évaluation

- Rosario de La Llama de AmorDocument4 pagesRosario de La Llama de AmorprettiersoulPas encore d'évaluation

- Observador Por Rango de Edades Julio AgostoDocument7 pagesObservador Por Rango de Edades Julio AgostoMargarita IguaranPas encore d'évaluation

- Trabajo de Investigacion Estimulacion Temprana y Desarrollo Del Lenguaje Oral - MONOGRAFIA FINAL-renovadoDocument42 pagesTrabajo de Investigacion Estimulacion Temprana y Desarrollo Del Lenguaje Oral - MONOGRAFIA FINAL-renovadorosmery11Pas encore d'évaluation

- Reconocimiento de Factores Biotico y Abioticos de Una EspecieDocument8 pagesReconocimiento de Factores Biotico y Abioticos de Una EspecieYary LopezPas encore d'évaluation

- 20-Patrick IberDocument54 pages20-Patrick Ibermarciagonzalez81Pas encore d'évaluation

- Catalogo de Conceptos Uam Caom 01 10 LPX 01Document47 pagesCatalogo de Conceptos Uam Caom 01 10 LPX 01cecilia romero rosalesPas encore d'évaluation

- 07 - Guía de Ejercicios Elaboración de Tablas de FrecuenciaDocument8 pages07 - Guía de Ejercicios Elaboración de Tablas de FrecuenciaConstanzaLealPas encore d'évaluation