Académique Documents

Professionnel Documents

Culture Documents

Introducción A Los Equipos de Producción

Transféré par

Veronica Gutierres CruzTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Introducción A Los Equipos de Producción

Transféré par

Veronica Gutierres CruzDroits d'auteur :

Formats disponibles

TAREA No 1

RESPONDE E INVESTIGUE LAS SIGUIENTES INTERROGANTES

1.- Describa todos los equipos de un sistema de producción de petróleo y gas.

Los equipos de producción de pozos gasíferos y petrolíferos se instala una vez que ha

concluido la terminación con los siguientes trabajos:

1. -Baleos de formación

2. -Toma de registros de producción

3. -Pruebas de formación

Los equipos básicos se agrupan en dos grupos:

a) Equipos superficiales que abarca desde el fondo de pozo hasta la base inferior del

árbol de navidad, donde está asegurada a través de los colgadores de tubería.

b) Equipos superficiales que comprende a todas las instalaciones que abarca desde

boca de pozo, con el árbol de navidad pasando por las líneas de descargas y de

flujo hasta los separadores gas – petróleo.

DESCRIPCIÓN DE LOS EQUIPOS SUBSUPERFICIALES

Están constituidos por los siguientes componentes desde el fondo de pozo y base de los

árboles de navidad entre los cuales se tienen:

a) Tapón ciego o punta de tubería, cuya función es el de proteger a la sarta instalada

en toda la longitud del pozo y evitar el ingreso directo de los fluidos al sistema de

circulación, va conectado a los filtros a través de un nicle conector y su diámetro

está en correspondencia al diámetro de las tuberías, sus longitudes pueden variar

entre 20 y 30 centímetros.

b) Filtros, son accesorios tubulares rasurados para facilitar la circulación de los

fluidos del fondo de pozo hacia el interior de la columna evitando el ingreso de

sólidos de arena gruesa parafinas y otros. Puede instalarse 1,2 o 3 piezas de

filtros de acuerdo a la pureza de los fluidos y la altura de la arena productora. Sus

dimensiones varían entre 1.5, 2 hasta 3 metros de largo y puede instalarse en el

pozo 1, 2 o 3 piezas de filtros. Sus dimensiones en cuanto se refiere a las ranuras

varían entre 3 y 10 centímetros de longitud con un número de ranuras que varía

entre 20 y 30 ranuras por pié dependiendo de los porcentajes de sólidos que están

ingresando al fondo de pozo y sus diámetros están en correspondencia

al diámetro de las tuberías.

c) Niples, son dos los tipos de nicles que se instalan en el arreglo de fondo, el niple N

y el niple sello.

El niple sello es denominado también válvula de asiento para controlar lasvelocida

des del flujo de fluidos de abajo hacia arriba, no dejan pasar fluidos

dearriba hacia abajo, por tanto sirven también como válvulas de seguridad cuando

sepresenta interrupciones en el proceso productivo por algún problema en la sarta

de. Sus diámetros son iguales a las de las tuberías y sus longitudes varían entre

30 a 20centímetros.

d) Camisa deslizable, Es una válvula de circulación que lleva en su cuerpo una

ventana lateral que funciona a través de un mecanismo de abertura horizontal que

sirve de elemento de comunicación entre el espacio anular y la sarta de

producciónpara dejar pasar fluidos, cuando se tapan los filtros se tapan las válvula

sobstruyendo flujo, por tanto es una herramienta de auxilio para desfogar presión y

caudal temporalmente. Sus dimensiones varían entre 1 y 1.5 metros de longitud en

diámetros coincidentes en la tubería de producción. Se denomina arreglo de fondo

a todos los componentes de la sarta que están ubicadas debajo del packer que a

la vez delimita el fondo de pozo. La altura y la delimitación del arreglo de fondo

está en función a la altura útil de la arena productora. Entre otros componentes

secundarios del arreglo de fondo se tienen los siguientes:-Los niples-

Los bastardos-Las juntas de seguridad-Empaquetaduras

e) Tubería de producción, es el componente principal de la sarta de producción y se

define como un conducto tubular que conecta el arreglo de fondo a partir del

packer con el árbol de navidad hasta la superficie y está colgada en los colgadores

del árbol de navidad, que son instalados para diámetros coincidentes con la

tubería y su función es el de controlar el flujo de fluidos en el interior del pozo.

2.- Cuales son los mecanismos de energía y empuje para que se pueda realizar una

producción de pozo por flujo.

a) Casquete o empuje de gas.

En este tipo de yacimiento, bajo las condiciones originales de presión y

temperatura, existe un equilibrio entre el gas libre y el petróleo presente. La

presión y la temperatura, bajo las condiciones normales, están relacionadas con la

profundidad.

Al poner el pozo a producir controladamente, la diferencia entre la presión del

yacimiento y la presión en el cabezal del pozo (presión de flujo) hacen que el

petróleo y el gas disuelto en éste lleguen a la superficie.

Por lo general, el control del volumen de flujo en la superficie se hace mediante la

instalación de un estrangulador o reductor de diámetro de la tubería de producción

en el cabezal del pozo. El estrangulador se emplea para mantener el régimen de

producción más eficiente de acuerdo con la energía natural del yacimiento, de

manera que la relación gas petróleo lograda durante el periodo de extracción

primaria redunde en el más alto porcentaje de petróleo en sitio producido del

yacimiento.

Para permitir el flujo del petróleo hacia el pozo, la tubería de revestimiento que

cubre el estrato productor se cañonea a una profundidad muy por debajo del

contacto gas-petróleo. Esto se hace para evitar producir gas libre del casquete de

gas. Sin embargo, al correr el tiempo y debido a la extracción de crudo del

yacimiento, la presión disminuye paulatinamente y el volumen del casquete de gas

aumenta, por lo cual el nivel del contacto gas-petróleo baja.

Este descenso del contacto gas-petróleo hace que los pozos ubicados en la parte

estructural más alta del yacimiento sean los primeros en producir gas del

casquete.

Por su mecanismo y características de funcionamiento, el casquete o empuje de

gas ofrece la posibilidad de una extracción primaria de petróleo de 15 a 25 %. Por

tanto, al terminar la efectividad primaria del mecanismo, debido al abatimiento de

la presión y producción del gas, queda todavía por extraerse 75 a 85% del petróleo

descubierto.

Para lograr la extracción adicional de crudo por flujo natural se recurre entonces a

la vigorización del mecanismo mediante la inyección de gas o de gas y agua para

restaurar la presión.

b) Empuje por gas disuelto.

En este tipo de mecanismo no existe capa o casquete de gas. Todo el gas disuelto

en el petróleo y el petróleo mismo forma una sola fase, a presión y temperaturas

originalmente altas en el yacimiento.

Al comenzar la etapa de producción, el diferencial de presión creado hace que el

gas comience a expandirse y arrastre el petróleo del yacimiento hacia los pozos

durante cierta parte de la vida productiva del yacimiento. Eventualmente, a medida

que se extrae petróleo, se manifiesta la presión de burbujeo en el yacimiento y

comienza a desarrollarse el casquete o capa de gas en el yacimiento, inducida por

la mecánica de flujo.

Este tipo de extracción es considerado más eficiente que el de casquete de gas.

La práctica ha demostrado que la extracción primaria puede alcanzar de 20 a 40%

del petróleo en sitio.

La relación de gas disuelto en el petróleo es importante y el volumen de gas

disuelto en el petróleo está en función de la presión y temperatura en el yacimiento

y las características del crudo.

Algunas veces puede ser que la presencia de agua en el fondo del yacimiento

constituyan latente mecanismo de expulsión.

Para la inyección de gas o de agua, previo los estudios requeridos, se escogerán

pozos claves existentes que puedan ser convertidos a inyectores o se abrirán

nuevos pozos para tales fines.

c) Empuje por agua

El empuje por agua es considerado el mecanismo natural más eficiente para la

extracción de petróleo. Su presencia y actuación puede lograr que se produzca

hasta 60% y quizás más del petróleo en sitio.

Sin embargo, este tipo de mecanismo requiere que se mantenga una relación muy

ajustada entre el régimen de producción de petróleo que se establezca para el

yacimiento y el volumen de agua que debe moverse en el yacimiento. El frente o

contacto agua-petróleo debe mantenerse unido para que el espacio que va

dejando el petróleo producido vaya siendo ocupado uniformemente por el agua.

Por otro lado, se debe mantener la presión en el yacimiento a un cierto nivel para

evitar el desprendimiento de gas e inducción de un casquete de gas.

La tubería de revestimiento de los pozos se perfora a bala o cañonea bastante por

encima del contacto agua-petróleo para evitar la producción de agua muy

tempranamente.

Cuando se detecta el influjo drástico del agua se procede a analizar los estudios

de comportamiento preparados sobre el yacimiento. Es posible que lo más

recomendable sea aislar por cementación forzada las perforaciones por donde

está fluyendo el agua y cañonear el revestidor a más alto nivel del contacto agua-

petróleo. O en caso de conificación, con cerrar el pozo por cierto tiempo se

produce la desaparición del cono al equilibrarse el contacto agua-petróleo. El cono

se produce debido a la movilidad con que el agua y el petróleo se desplazan hacia

el pozo. En este caso, la relación de movilidad petróleo-agua favorece al agua y

hace que el petróleo quede rezagado.

d) Empuje por gravedad

Generalmente, los estratos tienen una cierta inclinación o buzamiento que de un

punto a otro crea un desnivel. Este buzamiento se expresa en grados y puede ser

muy pequeño (2º), o puede ser muy empinado (45º) o más. Mientras más alto sea

el buzamiento, mayor oportunidad tendrá el petróleo escurrirse buzamiento abajo.

Si la capa de gas es activa, los pozos ubicados buzamiento arriba empezarán a

mostrar incrementos en su relación gas-petróleo durante cierta época de su vida

productiva. El mantenimiento de la presión del yacimiento por la inyección de gas

equivaldría a que la masa de gas actuara como émbolo que comprime y desplaza

el petróleo hacia los pozos ubicados buzamiento abajo, los cuales tendrán mucho

más tiempo de incrementar su relación gas-petróleo, según su posición estructural.

En el caso de la presencia de un acuífero bien definido, su avance está

relacionado con el régimen de producción que se desee imponer al yacimiento. Sí

el agua se desplaza buzamiento arriba, lo cual no es muy factible cuando el

buzamiento es alto, los pozos buzamiento abajo empezarán a producir agua

cuando el contacto agua-petróleo haya subido a los intervalos donde fue

cañoneado el revestidor.

La ubicación de los pozos es muy importante para poder obtener el mayor

provecho de producción de petróleo durante el más largo tiempo sin que se

produzca gas del casquete que eventualmente se formará, o agua en el caso de

avance del contacto agua-petróleo.

3.- Cuales son los procesos de deshidratación del gas natural

a) Proceso de deshidratación del gas con Aminas (MDEA): En un típico sistema

de aminas el gas a tratar ingresa desde una unidad “Scrubber” cuya función es

remover agua e hidrocarburos líquidos, a la torre absorbedora donde se contacta

en contracorriente con la solución de aminas.

b) Deshidratación de Gases con Glicoles (TEG): La deshidratación de gas es el

proceso de remoción de vapor de agua en una corriente gaseosa para reducir la

temperatura a la cual el agua condensará en la línea.

4.- Realice un análisis completo de uno de los procesos de deshidratación del gas

Deshidratación de Gases con Glicoles (TEG): La deshidratación de gas es el proceso

de remoción de vapor de agua en una corriente gaseosa para reducir la temperatura a la

cual el agua condensará en la línea. Esta temperatura se denomina punto de rocío del

gas.

Además, la deshidratación a punto de rocío por debajo de la temperatura operativa del

gas, previene formación de hidratos y corrosión por agua condensada.

La capacidad de una corriente gaseosa para mantener vapor de agua es reducida si se

comprime o enfría luego el agua puede también ser removida de la corriente gaseosa

comprimiendo o enfriando la misma.

El proceso con glicol se basa en el contacto del gas con un líquido higroscópico tal como

un glicol. Es un proceso de absorción donde el vapor de agua presente en el gas se

disuelve en la corriente de glicol líquido puro.

La performance de una unidad deshidratadora es medida por su habilidad para reducir el

punto de rocío del gas. En un proceso típico el gas húmedo pasa a través de un

(scrubber) removedor de líquidos libres.

Luego, el gas ingresa al contactor e “intercambia” el agua con el glicol que circula en

contracorriente. El agua es absorbida por el glicol y el gas deja el contactor a través de un

removedor de niebla (demister) para reducir el transporte de glicol en el gas de salida a la

línea de venta.

El glicol rico (en agua) es bombeado a través de un filtro y luego a un intercambiador

glicol – glicol que eleva la temperatura del glicol rico antes que ingrese al regenerador.

El glicol es separado del agua y los contaminantes de bajo punto de ebullición en la

columna del regenerador (reboiler) reteniéndose estos últimos. El reboiler usualmente es

del tipo tubos de fuego y funciona produciendo la temperatura requerida para alcanzar la

eficiencia de remoción de agua buscada. Un acumulador almacena el glicol reconcentrado

que luego pasa al intercambiador glicol – glicol que reduce la temperatura a un nivel que

no dañe las bombas. Usualmente, antes de las bombas se intercala un filtro para remover

contaminantes que cause excesivo desgaste de la bomba.

5.- Cuales son los métodos que se utilizan para la recuperación de condensables

del gas natural, realice un análisis completo de uno de ellos

Los métodos que se utilizan en la extracción de hidrocarburos condensables del gas

natural son:

- Expansión Joule-Thompson (LTS)

- Refrigeración Mecánica

- Absorción Refrigerada

- Refrigeración por Turbo Expansión

CROMATOGRAFIA DE GAS

Proceso de Expansión efecto de Joule-Thompson Recuperación de GLP

del Gas Natural

Nitrógeno Calorífico N2 Inerte no Aporta Poder

Gases Nobles Calorífico He, Ne, Ar Inertes no Aporta Poder

Metano C1 Gas Natural

Etano C2 Gas Natural

Propano C3 Componente de GLP

Butanos C4 Componente de GLP

Nota: Recuperación de GLP del Orden del 75-80%

CROMATOGRAFIA DE GAS

Proceso de turbo Expansión Recuperación de GLP del Gas Natural

Nitrogeno Calorifico N2 Inerte no Apota Poder

Gases Nobles Calorifico He, Ne, Ar Inertes no Aporta Poder

Metano C1 Gas Natural

Etano C2 Gas Natural

Propanos C4 Componente de GLP

Butanos C4 Componente de GLP

Nota: recuperación de GLP del Orden del 95-99%

6.- Cuales son las técnicas de desalación de petróleo que existen

La salinidad de la fase acuosa varía desde 100 ppm hasta la saturación, que es de

300.000 ppm (30 % peso); sin embargo lo usual es encontrar salmueras en el rango de

20.000-150.000 ppm (2 a 15 % peso). Por comparación, el agua de mar contiene de

30.000-43.000 ppm (3 a 4,3 % peso) de sales disueltas. El contenido de sal en el crudo

normalmente es medido en libras de cloruro, expresado como cloruro de sodio

equivalente por 1.000 barriles de crudo limpio (Libras por Mil Barriles, LMB o en inglés

Pounds per Thousand Barrels, PTB).

El desalado en campo reduce la corrosión corriente aguas abajo (bombeo, ductos,

tanques de almacenamiento). Adicionalmente la salmuera producida puede ser

adecuadamente tratada para que no cause los daños mencionados en los equipos y sea

inyectada al yacimiento, resolviendo un problema ambiental. En ausencia de cristales de

sal sólidos, el contenido de sal en el crudo deshidratado está directamente relacionado

con el porcentaje de agua y con la concentración de salinidad de la fase acuosa (en ppm

de NaCl).

El desalado se realiza después del proceso de rompimiento de la emulsión en

deshidratadores electrostáticos y consiste de los siguientes pasos:

Adición de agua de dilución al crudo.

Mezclado del agua de dilución con el crudo.

Deshidratación (tratamiento de la emulsión) para separar el crudo y la salmuera

diluida.

7.- Cuales son las especificaciones que se deben de tomar para realizar un

transporte visto o enterrado

ESPECIFICACIONES DE EQUIPO.- Ciertos detalles de diseño y fabricación, se refieren

necesariamente al equipo, tales como los colgadores de tubería, amortiguadores de

vibración, instalaciones eléctricas, motores, compresores, etc. Se dan aquí,

especificaciones parciales para tales ítems de equipo, particularmente si es que afectan la

seguridad del sistema en el cual van a instalarse. En otros casos, en que el Código no da

especificaciones pare el ítem de equipo en particular, el propósito es que las medidas de

seguridad del Código, prevalezcan, en cuanto a que sean aplicables. En todo caso, la

seguridad de un equipo instalado en un sistema de tuberías, deberá ser equivalente a la

de las otras partes del mismo sistema.

ESPECIFICACIONES DE MATERIALES.-

Requerimientos Generales:

Tubería de Acero.- la tubería de acero manufacturada de conformidad con lo siguientes

estándares, podrá ser usadas sin problemas:

- API 5L Tubería de Línea

- ASTM A 53 Tubería Soldada y Sin Costura

- ASTM A 106 Tubería Sin Costura

- ASTM A 134 Tubería Soldada por Electro-Fusión (Arco)

- ASTM A 135 Tubería Soldada por Electro-Resistencia

- ASTM A 139 Tubería soldad por Electro-Fusión (Arco)

- ASTM A 333 Tubería sin Costura y Soldada para Servicio a Baja Temperatura

- ASTM S 381 Tubería Soldada por Arco de Metal

- ASTM A 671 Tubería Soldada por Electro-Fusión

- ASTM A 672 Tubería Soldada por Electro-Fusión

Tubería de Hierro Dúctil.- Podrá usarse tubería de hierro dúctil, manufacturada de

acuerdo con ANSI A21.52, titulada Tubería de Hierro Dúctil, Fundido Centrífugamente, en

Moldes de Metal, o Moldes Revestidos de Arena para Gas.

Tubería Plástica y Componentes.-

La tubería plástica y los componentes manufacturados en conformidad con los siguientes

estándares, podrán usarse:

- ASTM D 2513 Tubería Termoplástico parra Gas a Presión, Tubería Delgada

(Tubing) y Accesorios

- ASTM D 2517 Tubería y Accesorios de Presión para Gas, de Plástico Reforzado

con Resina Epóxica

La tubería termoplástico, tubería delgada (tubing) accesorios y cementos que estén en

conformidad con ASTM D 2513, deberán ser producidos de acuerdo con el programa de

control de calidad en fábrica.

8.-Cuales son los procesos de remoción de los gases ácidos del gas natural

explique cual la disposición final del H2S

De acuerdo a los métodos y productos utilizados, estos procesos pueden clasificarse del

siguiente modo:

1. Procesos en tandas, o baches, como por ejemplo la esponja de hierro, o

Chemsweet o Sulfacheck, y la soda caustica. Como no es posible recuperar el

reactante, su uso se limita a quitar pequeñas cantidades de sulfuros, ya sea en

pequeños caudales o pequeñas concentraciones de sulfuro de hidrogeno.

2. Soluciones acuosas de aminas, como la monoetanolamina, dietanolamina,

diglicolamina, metildietanolamina, Amina Guard, Ucarsol, Flexsorb y otras. Como

estas soluciones pueden regenerarse pueden ser usadas para quitar grandes

cantidades de sulfuros y también CO2 cuando es necesario.

3. Soluciones mixtas (mezclas de una amina, un solvente físico y agua), como los

procesos Sulfinol, Ucarsol, Flexsorb y Optisol. Pueden tratar grandes cargas de

gas acido.

4. Solventes físicos, como Selexol, Rectisol, Purisol, Fluor Solvent. Pueden

regenerarse sin calor y secar, simultáneamente el gas. Se usan mayormente para

remover el grueso del CO2 generalmente en las plataformas.

5. Soluciones de carbonato de potasio caliente, como los procesos Hot Pot,

Catacarb. Benfield y Gianmarco-Vetrocoke. Son solventes químicos parecidos a

los solventes físicos.

6. Oxidación directa o transformación en azufre, como los procesos Stretford,

Sulferox lo cat. Etc. Estos procesos eliminan las emisiones de H2S.

7. Adsorción, como los tamices moleculares de Davison Chemical, Linde o Zeochem.

Se usa bajas concentraciones de ácidos, y simultáneamente se puede secar el

gas.

8. Membranas, como las producidas por Mosanto, grace, DuPont, Cynara (Dow

Chemical). Air Products, International Permeation, AVIR, etc. Son muy apropiadas

para separaciones a granel de CO2, especialmente cuando la concentración en el

gas es muy alta.

9.- Explique un proceso de deshidratación de petróleo

Acción de la química deshidratante.-Diferentes estudios han demostrado que el

mecanismo físico-químico de acción de los agentes deshidratantes o desemulsionantes

está asociado a la formulación óptima del sistema (SAD = 0, siendo SAD la Diferencia de

Afinidad del Surfactante).

La formulación óptima se define básicamente como un estado de equilibrio entre las

afinidades del surfactante para la fase acuosa y para la fase oléica. Se han determinado

cuantitativamente los efectos de las diferentes variables de formulación (salinidad, ACN,

EON, WOR, temperatura, entre otras) sobre el equilibrio hidrofílico/lipofílico entre el

surfactante y su ambiente físico-químico .

En un sistema surfactante-agua-aceite, la formulación óptima se logra cuando en un

barrido unidimensional de cualquier variable de formulación, el sistema presenta una

tensión interfacial mínima o ultra-baja, acompañada en general de la aparición de un

sistema trifásico Deshidratación de crudo Cuaderno FIRP 853 15 en el cual la mayor parte

del surfactante está en la fase media. Para el caso de emulsiones agua en crudo es poco

corriente poder observar tal sistema trifásico y la inestabilidad se detecta por el progreso

de la coalescencia y la evolución de la tensión interfacial dinámica.

Para conseguir esta condición en una emulsión W/O que ya contiene un surfactante

lipofílico (modelo de los surfactantes naturales en el crudo), se debe añadir un surfactante

hidrofílico de peso molecular promedio o bajo (modelo agente deshidratante) de manera

que el parámetro característico de la mezcla produzca una emulsión inestable. La

formulación óptima es independiente de la concentración de surfactante y de la cantidad

de la fase media, el surfactante es atrapado en una microemulsión.

Por lo general, los desemulsionantes comerciales son mezclas de varios componentes

que tienen estructuras químicas diferentes y materiales poliméricos, así como una amplia

distribución de peso molecular. Están conformados por un 30 a 50% de materia activa

(surfactantes) más la adición de solventes adecuados, tales como nafta aromática y

alcoholes.

Entre los más utilizados están los copolímeros bloques de óxido de etileno y de óxido de

propileno, las resinas alquil-fenol formaldehídas, las poliaminas, alcoholes grasos, aminas

oxialquiladas y poliesteramianas y sus mezclas. En la tabla 1 se presentan algunos de los

productos surfactantes utilizados como agentes deshidratantes para romper emulsiones

W/O.

Estos surfactantes tienen tres efectos fundamentales una vez adsorbidos en la interfase

agua-aceite: uno es la inhibición de la formación de una película rígida, otro el

debilitamiento de la película volviéndola compresible y el más importante, el cambio en la

formulación del sistema para alcanzar la condición de SAD = 0.

10.- Cuales son los métodos remoción de azufre y explique uno de los procesos de

desulfurizacion

Los métodos de desulfuración de gases surgen desde mediados del siglo XX y se

aceleran con la crisis energética mundial de principios de los años 70, que actualmente no

se ha detenido. Estos métodos se pueden agrupar fundamentalmente en:

- absorción utilizando compuestos químicos inorgánicos y orgánicos

- adsorción por métodos físicos

- biotecnológicos

- filtración por membranas.

La selección de uno u otro método depende del análisis costo-beneficio de la propuesta

empleada. De manera general, las desventajas fundamentales consisten en que son

procesos con altos costos de operación e inversión; no obstante, se continúan los

estudios para mejorar la eficiencia de los mismos.

Absorción empleando compuestos químicos inorgánicos y orgánicos

La absorción es una operación en la cual se pone en contacto una mezcla gaseosa con

un líquido, que posee propiedades selectivas con respecto a la sustancia que se quiere

extraer, con el propósito de disolver uno o más componentes del gas y obtener una

solución de éstos en él. Este método se basa en la transferencia de masa entre la

sustancia gaseosa a depurar y un líquido denominado (absorbedor), que posee

propiedades selectivas de absorción. En muchos casos, la misma se produce

conjuntamente con una reacción química, que absorbe una sustancia seleccionada según

las características químicas de ambos. Los métodos de purificación por absorción son

muy recomendados para la eliminación del H2S presente en masas gaseosas, pues este

contaminante es extremadamente reactivo con la mayoría de los metales,

incrementándose la absorción en la medida que aumenta su concentración, la presión, la

humedad y la temperatura

Vous aimerez peut-être aussi

- Resumen 3.3Document5 pagesResumen 3.3Veronica Gutierres CruzPas encore d'évaluation

- Capítulo Nro. 1 - Análisis de Las Curvas de Declinación - Rev. - 02 - 2017Document15 pagesCapítulo Nro. 1 - Análisis de Las Curvas de Declinación - Rev. - 02 - 2017LeydiPas encore d'évaluation

- Flach 4.7Document2 pagesFlach 4.7Veronica Gutierres CruzPas encore d'évaluation

- EJERCICIODocument2 pagesEJERCICIOVeronica Gutierres CruzPas encore d'évaluation

- Tarea N 3Document4 pagesTarea N 3Veronica Gutierres CruzPas encore d'évaluation

- Empresas Operadoras en BoliviaDocument6 pagesEmpresas Operadoras en BoliviaVeronica Gutierres CruzPas encore d'évaluation

- Informe General Del Proyecto de FisiscaDocument8 pagesInforme General Del Proyecto de FisiscaVeronica Gutierres CruzPas encore d'évaluation

- Gradiente 3 Pulg PDFDocument8 pagesGradiente 3 Pulg PDFVeronica Gutierres CruzPas encore d'évaluation

- Gradiente 3 PulgDocument5 pagesGradiente 3 PulgVeronica Gutierres CruzPas encore d'évaluation

- Gradiente 2 PulgDocument9 pagesGradiente 2 PulgVeronica Gutierres CruzPas encore d'évaluation

- Informe General Del Proyecto de FisiscaDocument7 pagesInforme General Del Proyecto de FisiscaVeronica Gutierres CruzPas encore d'évaluation

- Texto GuiaDocument68 pagesTexto GuiaVeronica Gutierres CruzPas encore d'évaluation

- Informe General Del Proyecto de FisiscaDocument7 pagesInforme General Del Proyecto de FisiscaVeronica Gutierres CruzPas encore d'évaluation

- Cuadros DiagnósticoDocument8 pagesCuadros DiagnósticoVeronica Gutierres CruzPas encore d'évaluation

- Caratula - 1Document1 pageCaratula - 1Veronica Gutierres CruzPas encore d'évaluation

- Fresas PDFDocument114 pagesFresas PDFJose MarquezPas encore d'évaluation

- Sisteme de Recogida y Transporte 03Document5 pagesSisteme de Recogida y Transporte 03Yosely Melany PerezPas encore d'évaluation

- Hipertensión Intracraneal EQUIPO 6Document9 pagesHipertensión Intracraneal EQUIPO 6Alien RRPas encore d'évaluation

- Kuder AbreviadoDocument11 pagesKuder AbreviadoEli GonzalezPas encore d'évaluation

- Luz en Las PlantasDocument6 pagesLuz en Las Plantasjorge orozcoPas encore d'évaluation

- The Look Q3 2023 DigitalDocument102 pagesThe Look Q3 2023 DigitalFernandaPas encore d'évaluation

- Reconocimiento Cualitativo de BiocompuestoDocument8 pagesReconocimiento Cualitativo de BiocompuestoYORDAN PALENCIA100% (1)

- Artrópodos (Generalidades y Arácnidos)Document17 pagesArtrópodos (Generalidades y Arácnidos)Guillermo PadillaPas encore d'évaluation

- Proyecto MicrobiologíaDocument18 pagesProyecto Microbiologíamicroindustrial100% (2)

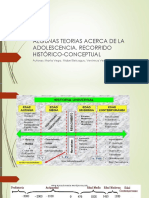

- Algunas Teorias Acerca de La AdolescenciaDocument19 pagesAlgunas Teorias Acerca de La AdolescenciaMara PerzPas encore d'évaluation

- Paci TeaDocument2 pagesPaci TeaMary Aravena0% (1)

- Diseño y DiagnosticoDocument28 pagesDiseño y DiagnosticoLara KimPas encore d'évaluation

- Importancia de Los Primeros Auxilios UeeDocument19 pagesImportancia de Los Primeros Auxilios Ueejose melendezPas encore d'évaluation

- Elaboracion Queso PanelaDocument8 pagesElaboracion Queso PanelaIsai HdezzPas encore d'évaluation

- Inevitable - J#2)Document152 pagesInevitable - J#2)Katia Tome Garcia100% (1)

- Apuntes de Quimica Del Medio AmbienteDocument103 pagesApuntes de Quimica Del Medio AmbientedennisguajardoPas encore d'évaluation

- Informe 01Document9 pagesInforme 01africaPas encore d'évaluation

- Técnicas de Sutura Quirúrgica para Estudiantes de MedicinaDocument108 pagesTécnicas de Sutura Quirúrgica para Estudiantes de MedicinaTefi zumbaPas encore d'évaluation

- Plan Plurianual de InversionesDocument38 pagesPlan Plurianual de InversionesJose Joaquin Ocampo PerezPas encore d'évaluation

- Problemas CapacitanciaDocument12 pagesProblemas CapacitanciaCesar Idvorsky Gutiérrez CachiquePas encore d'évaluation

- Examen de Biología 3º ESODocument1 pageExamen de Biología 3º ESOMaria Montes100% (1)

- Ejercicio 5.1 y 5.2 de MOPECE ContestadoDocument3 pagesEjercicio 5.1 y 5.2 de MOPECE ContestadoC. Ramírez100% (1)

- Tipos de Contactos EléctricosDocument3 pagesTipos de Contactos EléctricosTeresaRossanaMoscolZaratePas encore d'évaluation

- Tratamiento Farmacológico de Pacientes de Hemato OncologíaDocument12 pagesTratamiento Farmacológico de Pacientes de Hemato OncologíaRoxana GomezPas encore d'évaluation

- ATLANTICDocument24 pagesATLANTICHector FrittizPas encore d'évaluation

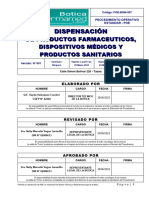

- 07 POEs - DISPENSACIÓN DermamedDocument12 pages07 POEs - DISPENSACIÓN DermamedMndz RdPas encore d'évaluation

- Catalogo 2 - Plantillas-1Document56 pagesCatalogo 2 - Plantillas-1Marlon MorenoPas encore d'évaluation

- Evaluación Actividad #01 - Miguel Angel Purizaca CastillaDocument4 pagesEvaluación Actividad #01 - Miguel Angel Purizaca CastillaHector RetizPas encore d'évaluation

- Blanqueo AlgodonDocument16 pagesBlanqueo AlgodonGonzalo Jara PacoriPas encore d'évaluation