Académique Documents

Professionnel Documents

Culture Documents

Práctica 1 - Diagrama ABC

Transféré par

Claudio NievesCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Práctica 1 - Diagrama ABC

Transféré par

Claudio NievesDroits d'auteur :

Formats disponibles

Mantenimiento

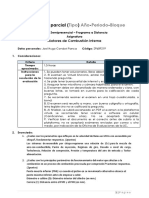

Práctica 1: Diagrama ABC

Instrucciones:

- La práctica debe ser realizada en parejas y entregada en la fecha establecida.

- El documento debe incluir objetivos, marco teórico, resultados, conclusiones (análisis con

porcentajes) y bibliografía (en caso de existir). Usar el formato normal APA, NO IEEE

- En la solución del problema se debe realizar una corta explicación del proceso

CASO 1

Se dispone del historial de fallos de una flota de 3 vehículos que aparecen en la tabla adjunta

Horas de Horas de

Vh Fallo Vh Fallo

Reparación Reparación

1 Panel del radiador 0.3 2 Electroventilador 1.5

1 Panel del radiador 0.3 2 Electroventilador 1.5

1 Panel del radiador 0.3 2 Correa bomba de agua 0.5

1 Bomba de Agua 2.8 2 Polea bomba de agua 0.5

1 Manguera de refrigeración 3.0 2 Bomba de Agua 2.8

1 Panel del radiador 0.3 2 Manguera de refrigeración 3.0

1 Manguera de refrigeración 3.0 3 Panel del radiador 0.3

1 Panel del radiador 0.3 3 Radiador 5.0

1 Manguera de refrigeración 3.0 3 Manguera de refrigeración 3.0

1 Panel del radiador 3.8 3 Correa bomba de agua 0.5

1 Radiador 5.0 3 filtro de agua 1.0

1 Valvula 1.4 3 circuito de refrigeración 0.5

2 Panel del radiador 0.3 3 filtro de agua 1.0

2 Depósito Radiador 2.0 3 Manguera de refrigeración 3.0

2 Panel del radiador 0.3 3 Panel del radiador 0.3

2 Panel del radiador 0.3 3 Panel del radiador 0.3

2 Manguera de refrigeración 3.0 3 Manguera de refrigeración 3.0

2 Tubo Salida radiador 5.0

Indicar cuáles son las piezas prioritarias según el diagrama ABC

CASO 2

Ing. Milton García T, M.Sc.

Mantenimiento

Práctica 1: Diagrama ABC

Se dispone de un histórico de fallos de una flota de 15 vehículos en los siguientes elementos:

N° de Tiempo de

Elemento

Fallos reparación/fallo

Frenos 8 5

Embrague 6 7

Batería 5 0.5

Amortiguadores 11 5

Cardán 5 10

Bomba de Gasolina 1 1

Caja de Cambios 3 9

Motor de arranque 2 6

Inyectores 2 4

Radiador 1 3

Realizar el estudio de los grupos de Pareto (n*t) para determinar los grupos prioritarios a tener en

cuenta en la planificación del mantenimiento

CASO 3

Ing. Milton García T, M.Sc.

Mantenimiento

Práctica 1: Diagrama ABC

La distribución de fallos en el motor principal de un buque mercante durante el último año ha sido

la que se presenta en la tabla siguiente. En la misma se asocian los tiempos que se emplean en la

reparación así como los costes de los últimos desglosados en concepto de recambios y coste de

parada efectuada. Nota: en los costes de parada se incluyen el coste de la mano de obra que realiza

la reparación

Tiempo Coste

Coste parada

Elemento Nº Fallos reparación Recambio

[dólares/hora]

[horas] [dólares]

Sensores 11 5 30 18

Depuradora centrífuga 6 3.5 5560 138

Inyectores 7 3 3125 378

Cojinete cigüeñal 2 6 51086 15025

Precalentadores 6 3.6 4508 180

Juntas inyectores 12 2.3 282 48

Tubos, manguitos, etc 8 0.5 390 108

Bomba refrigeración 5 3 7512 1803

Árbol de levas 3 6 313 111

Elementos de distribución 5 10 270 24

Grupo de potencia 5 2.3 26144 1923

Filtros, prefiltros, etc 4 2 150 150

Aplicar el método ABC para determinar qué elementos son los que se requieren una atención

principal por parte del servicio de mantenimiento

CASO 4

Ing. Milton García T, M.Sc.

Mantenimiento

Práctica 1: Diagrama ABC

Se dispone del historial de fallos que se han producido a lo largo del tiempo en una flota de

vehículos, resumiéndose en la siguiente tabla. En la cual se indica también el tiempo de reparación

empleado por fallo y el coste del repuesto

Tipo de N° de veces que Tiempo de Coste del

Fallo ha presentado reparación (h) Repuesto ($)

A 2 5 2290

B 4 2 150

C 5 2 180

D 4 0.5 360

E 5 13 1270

F 6 1 18

G 11 1 11

H 4 10 1600

I 3 3 54

J 6 0.5 48

Conociendo que el coste horario de reparación es de 120 $/hora, se pide realizar el estudio ABC

para determinar los grupos prioritarios a tener en cuenta en la planificación del mantenimiento,

dibujando el gráfico.

Además el proveedor de repuestos cobra un importe de $25 por repuesto entregado

CASO 5

Se disponen de tres máquinas en una línea de producción, de las que se obtienes datos mostrados

en la siguiente tabla

Coste

Tiempo de Coste M.O

N° de fallos Coste pérdida de

Máquina reparación reparación

ocurridos Repuesto ($) producción

(Min) ($/h)

($/h)

A 5 2 100 150 250

B 5 4 50 50 150

C 5 5 40 275 75

A partir de la información brindada, realizar el estudio de Pareto y explicar los resultados que se

obtienen

Ing. Milton García T, M.Sc.

Vous aimerez peut-être aussi

- Circuitos Fluidos SolucionarioDocument152 pagesCircuitos Fluidos SolucionarioGinesPeste63% (32)

- Caso TOCDocument1 pageCaso TOCDavid Omar Torres Gutierrez100% (1)

- Caso MRPDocument1 pageCaso MRPBryan RodasPas encore d'évaluation

- 2019 - TP Unidad N° 8 - MantenimientoDocument2 pages2019 - TP Unidad N° 8 - MantenimientoFilip AlejandroPas encore d'évaluation

- Probleamas A ResolverDocument2 pagesProbleamas A ResolverLuisCoaquiraPas encore d'évaluation

- AMEF SemitrailerDocument21 pagesAMEF SemitrailerYuli Jaimes Llanca100% (1)

- FORMULARIO Análisis de OperacionesDocument2 pagesFORMULARIO Análisis de OperacionesOscarRamirezPas encore d'évaluation

- Analisis de Criticidad Del Compresor de PistonDocument36 pagesAnalisis de Criticidad Del Compresor de PistonjavieraguilapiPas encore d'évaluation

- Problema 2 - PL - Ayudantía - Plan AgregadoDocument3 pagesProblema 2 - PL - Ayudantía - Plan AgregadoCristóbalGómezUretaPas encore d'évaluation

- 04 SIMULACION DE SISTEMAS Sistemas de Inventarios Semana Quinta y SextaDocument72 pages04 SIMULACION DE SISTEMAS Sistemas de Inventarios Semana Quinta y SextaGiane Katherine Paulino FierroPas encore d'évaluation

- Programa de Mantenimiento para Camion Minero 785d Arreglado 2.233Document18 pagesPrograma de Mantenimiento para Camion Minero 785d Arreglado 2.233Galarza AngeloPas encore d'évaluation

- Consulta de Tipos de Mantenimientos de Equipo CamineroDocument14 pagesConsulta de Tipos de Mantenimientos de Equipo CamineroWendysythx MorxlezPas encore d'évaluation

- Practica 2 OperativaDocument13 pagesPractica 2 OperativaFranko Pacheco PerezPas encore d'évaluation

- AMEF Sistema Enfriamiento de Motor de Combustion InternaDocument3 pagesAMEF Sistema Enfriamiento de Motor de Combustion InternatruckwingPas encore d'évaluation

- Unidad de Dosificación Manual HmuDocument8 pagesUnidad de Dosificación Manual HmuDavid Barja OrtizPas encore d'évaluation

- Bomba Oleo Hidráulica de Caudal ConstanteDocument15 pagesBomba Oleo Hidráulica de Caudal ConstanteFavio Huayascachi BlasPas encore d'évaluation

- Taller 1 LadderDocument3 pagesTaller 1 LadderChristian Camilo MoralesPas encore d'évaluation

- 2PC Ingeniería de Mantenimiento PDFDocument2 pages2PC Ingeniería de Mantenimiento PDFFabrizio M.CPas encore d'évaluation

- Caso 3. Modelo Del Árbol de Extensión MínimaDocument4 pagesCaso 3. Modelo Del Árbol de Extensión MínimakaiPas encore d'évaluation

- Problemas Confiabilidad 2Document2 pagesProblemas Confiabilidad 2Eduardo Puma Llano100% (2)

- Laboratorio de Cadenas de MarkovDocument3 pagesLaboratorio de Cadenas de MarkovYulianaMamaniCamasitaPas encore d'évaluation

- Contexto Operacional Camiones Mineros CAT 777GDocument3 pagesContexto Operacional Camiones Mineros CAT 777GRdg SànchezPas encore d'évaluation

- Taller # 2 (Segundo Corte) Teoría de Las RestriccionesDocument3 pagesTaller # 2 (Segundo Corte) Teoría de Las RestriccionesMabel Lucia Amortegui RodriguezPas encore d'évaluation

- Guia 9 Grupo 5 PDFDocument8 pagesGuia 9 Grupo 5 PDFEduardo GutiérrezPas encore d'évaluation

- Tarea 3 AvanceDocument8 pagesTarea 3 AvancejunnerPas encore d'évaluation

- Plan Maestro de Mantenimiento 2021 Toyota HiluxDocument3 pagesPlan Maestro de Mantenimiento 2021 Toyota HiluxHéctor IbáñezPas encore d'évaluation

- Practica Et. Diagrama H-M1 28.09.2021 - StefanDocument22 pagesPractica Et. Diagrama H-M1 28.09.2021 - StefanStefan Giannini Brocca YatacoPas encore d'évaluation

- Ejercicio - CriticidadDocument4 pagesEjercicio - CriticidadEdilson Jhonatan Adhes Julca MarceloPas encore d'évaluation

- ConfiabilidadDocument1 pageConfiabilidadJoose PintoPas encore d'évaluation

- Tercer Examen - Parte 2 - ProblemasDocument1 pageTercer Examen - Parte 2 - ProblemasJose ManuelPas encore d'évaluation

- Tarea 1. Programación DinámicaDocument10 pagesTarea 1. Programación DinámicaRichardson Miranda SCPas encore d'évaluation

- Ejercicio 04Document1 pageEjercicio 04Sting Marquez VargasPas encore d'évaluation

- Caso - Cadena de SuministroDocument2 pagesCaso - Cadena de SuministroIsaac AvilaPas encore d'évaluation

- Guia2 Métodos SemicuantitativosDocument3 pagesGuia2 Métodos Semicuantitativosjasmin choquePas encore d'évaluation

- Gestión de MantenimientoDocument13 pagesGestión de MantenimientoListher SanchezPas encore d'évaluation

- Amef de Diseño Del Conector de Un Faro de AutomóvilDocument7 pagesAmef de Diseño Del Conector de Un Faro de AutomóvilJose Garcia JuarezPas encore d'évaluation

- Cap 14 Ej 14 13 10 EjercDocument5 pagesCap 14 Ej 14 13 10 EjercNicole AlvaradoPas encore d'évaluation

- Planeamiento Y Control de La Produccion: Ucsm PpiiDocument2 pagesPlaneamiento Y Control de La Produccion: Ucsm PpiiAlfonso PortugalPas encore d'évaluation

- Aliviar La Presión Sistemas Del Cargador Frontal 993KDocument6 pagesAliviar La Presión Sistemas Del Cargador Frontal 993KJavierPas encore d'évaluation

- Simulacion de MontecarloDocument2 pagesSimulacion de MontecarloJohana Alvarez PeñaPas encore d'évaluation

- Ejercicios Resuelto de OperativaDocument5 pagesEjercicios Resuelto de OperativaMariannys I. Cañas Da SilvaPas encore d'évaluation

- Practica 1Document3 pagesPractica 1Brenda MiriamPas encore d'évaluation

- Laboratorio 3Document8 pagesLaboratorio 3Richard RodríguezPas encore d'évaluation

- Caso 2 Circulación de VehículosDocument6 pagesCaso 2 Circulación de VehículoskaiPas encore d'évaluation

- Balotario ParcialDocument6 pagesBalotario Parcialsuizard50% (2)

- Lab 3 Mecanica de Materiales Ensayo de TraccionDocument11 pagesLab 3 Mecanica de Materiales Ensayo de TraccionIsrael CastilloPas encore d'évaluation

- Material Mantenimiento Maquinas Minera Cerro VerdeDocument42 pagesMaterial Mantenimiento Maquinas Minera Cerro VerdeInspectores CalidadPas encore d'évaluation

- Practica03 YilmarDocument2 pagesPractica03 YilmarYilmar Guillen ChaconPas encore d'évaluation

- Cadenas de Markov-1Document3 pagesCadenas de Markov-1ByahuxPas encore d'évaluation

- Taller 4 - Pistón Biela 2018-IIDocument8 pagesTaller 4 - Pistón Biela 2018-IIRenzo Leonardo Vilchez SumariaPas encore d'évaluation

- Caso 2 - Modelo de DistribuciónDocument3 pagesCaso 2 - Modelo de DistribuciónDarlene GallegosPas encore d'évaluation

- Izaje GuiaDocument12 pagesIzaje Guiarodriguez2009Pas encore d'évaluation

- Relación Beneficio y Costo.Document2 pagesRelación Beneficio y Costo.Steven PluaPas encore d'évaluation

- Problema 2 - 7 - 12Document2 pagesProblema 2 - 7 - 12Facundo EscobarPas encore d'évaluation

- Practica Calificada de Análisis Económico VANDocument2 pagesPractica Calificada de Análisis Económico VANFerlyUrdayLuna0% (2)

- Taller Calculo de CilindrosDocument4 pagesTaller Calculo de CilindrosViviana UrregoPas encore d'évaluation

- Practica05 PDFDocument17 pagesPractica05 PDFnanrick erickPas encore d'évaluation

- Práctica 1 - Diagrama ParetoDocument5 pagesPráctica 1 - Diagrama ParetoAndrés lyricsPas encore d'évaluation

- Deber1 Ejercicio Aplicación Curva ABC (Alex Merchan Damian)Document4 pagesDeber1 Ejercicio Aplicación Curva ABC (Alex Merchan Damian)TOSHIPas encore d'évaluation

- Estadistica BasicaDocument11 pagesEstadistica Basicaanon_216399446Pas encore d'évaluation

- 1 Ej Estadistica BasicaDocument10 pages1 Ej Estadistica BasicaDavit Jhonatan Calderon CongoraPas encore d'évaluation

- Cap 1.2 - ParetoDocument18 pagesCap 1.2 - ParetoAndres DamianPas encore d'évaluation

- Presentación 1Document17 pagesPresentación 1Claudio NievesPas encore d'évaluation

- Especificaciones Tecnicas de ASTRADocument93 pagesEspecificaciones Tecnicas de ASTRAClaudio Nieves100% (1)

- Energia y Medio AmbienteDocument13 pagesEnergia y Medio AmbienteClaudio NievesPas encore d'évaluation

- Alimentacion y Nutricion de La Madre 25-11-14Document80 pagesAlimentacion y Nutricion de La Madre 25-11-14willipaez100% (1)

- Electronica AutomotrizDocument5 pagesElectronica AutomotrizClaudio NievesPas encore d'évaluation

- Practica # 2 STDocument7 pagesPractica # 2 STClaudio NievesPas encore d'évaluation

- Sistemas de Traslación 12Document66 pagesSistemas de Traslación 12Daniel CardosoPas encore d'évaluation

- Resumen Ejecutivo de Prosesos de ManufacturaDocument4 pagesResumen Ejecutivo de Prosesos de ManufacturaClaudio NievesPas encore d'évaluation

- Practica # 2 STDocument7 pagesPractica # 2 STClaudio NievesPas encore d'évaluation

- Resumen Ejecutivo de Prosesos de ManufacturaDocument4 pagesResumen Ejecutivo de Prosesos de ManufacturaClaudio NievesPas encore d'évaluation

- Las 5SDocument4 pagesLas 5SClaudio NievesPas encore d'évaluation

- Practica # 1 STDocument3 pagesPractica # 1 STClaudio NievesPas encore d'évaluation

- Practica 1 McphersonFIDocument14 pagesPractica 1 McphersonFIClaudio Nieves100% (2)

- Practica 1 McphersonFIDocument14 pagesPractica 1 McphersonFIClaudio Nieves100% (2)

- Practica # 1 STDocument3 pagesPractica # 1 STClaudio NievesPas encore d'évaluation

- Regresión Por Mínimos CuadradosDocument8 pagesRegresión Por Mínimos CuadradosClaudio NievesPas encore d'évaluation

- Ecuaciones Polares de Las ConicasDocument8 pagesEcuaciones Polares de Las ConicasClaudio NievesPas encore d'évaluation

- Frenos-A ZDocument183 pagesFrenos-A ZClaudio NievesPas encore d'évaluation

- Suspension Neumatica90Document27 pagesSuspension Neumatica90Claudio NievesPas encore d'évaluation

- A Qué Organismo Pertenece La Norma ISODocument6 pagesA Qué Organismo Pertenece La Norma ISOClaudio NievesPas encore d'évaluation

- N PateticoDocument6 pagesN PateticoClaudio NievesPas encore d'évaluation

- Conic AsDocument3 pagesConic AsClaudio NievesPas encore d'évaluation

- HidraDocument9 pagesHidraClaudio NievesPas encore d'évaluation

- Hidraulica NeumaticaDocument12 pagesHidraulica NeumaticaClaudio NievesPas encore d'évaluation

- Micro Biolog I ADocument8 pagesMicro Biolog I AClaudio NievesPas encore d'évaluation

- Par VDocument4 pagesPar VClaudio NievesPas encore d'évaluation

- Evaluación de DiagnosticoDocument21 pagesEvaluación de DiagnosticoAlanda PallaresPas encore d'évaluation

- Actuadores AutomotrizDocument90 pagesActuadores Automotrizpuerto_arnaldo100% (1)

- Caja de Fusibles Del Habitáculo Mercedez Benz Cla200Document15 pagesCaja de Fusibles Del Habitáculo Mercedez Benz Cla200lholgadoPas encore d'évaluation

- Manual Usuario Zanella Styler 150 Exclusive z3 Vespa AzulDocument62 pagesManual Usuario Zanella Styler 150 Exclusive z3 Vespa AzulpepePas encore d'évaluation

- Bombas RotativasDocument3 pagesBombas RotativasBryan GuazhimaPas encore d'évaluation

- Informe Seguridad Vial Marzo 2018Document12 pagesInforme Seguridad Vial Marzo 2018reynaldo chavezPas encore d'évaluation

- INFORME DE ESTADO DE MAQUINARIA BulldozerDocument5 pagesINFORME DE ESTADO DE MAQUINARIA Bulldozercamila alessandraPas encore d'évaluation

- ACTIVIDAD TR1. Jorge Luis Lupacca ChoquepumaDocument8 pagesACTIVIDAD TR1. Jorge Luis Lupacca ChoquepumaJINSU- YTPas encore d'évaluation

- Sistema Transmicion HibridaDocument11 pagesSistema Transmicion HibridaDolores PaulPas encore d'évaluation

- Manual P106Document99 pagesManual P106constanzabaPas encore d'évaluation

- Repaso Velocidades RCF - 17Document7 pagesRepaso Velocidades RCF - 17guardar torresPas encore d'évaluation

- DW10 Prueba Sensores Actuadores PDFDocument3 pagesDW10 Prueba Sensores Actuadores PDFMartin CervasioPas encore d'évaluation

- Tipos de MotosDocument4 pagesTipos de Motosstefanny gutierrez pinedaPas encore d'évaluation

- Electricidad OmegaDocument15 pagesElectricidad OmegaGabriel ChiavettoPas encore d'évaluation

- DiferencialesDocument54 pagesDiferencialesPuti Benny Lakra0% (1)

- Cómo Reajustar Una Alarma Antirrobo en Un Jeep CherokeeDocument3 pagesCómo Reajustar Una Alarma Antirrobo en Un Jeep Cherokeejafv14Pas encore d'évaluation

- Volvo Repuestos NewDocument28 pagesVolvo Repuestos NewRichardPas encore d'évaluation

- Compromiso de PagoDocument6 pagesCompromiso de PagoXocolatitaBomBomPas encore d'évaluation

- Informe Camion VolqueteDocument79 pagesInforme Camion VolqueteALAN CCARI CHUQUITARQUI100% (2)

- Calculo Bastidor VehiculoDocument28 pagesCalculo Bastidor Vehiculoluis ulloaPas encore d'évaluation

- Sis 2.0Document18 pagesSis 2.0Mauri BarralesPas encore d'évaluation

- Citroen LexiaDocument8 pagesCitroen LexiaTadashi Gutierrez100% (3)

- Banco de Preguntas para Exámenes de Grado Licencia Tipo G Mecanica Maq. AgricolaDocument9 pagesBanco de Preguntas para Exámenes de Grado Licencia Tipo G Mecanica Maq. AgricolaJean Carlos Rosales LazPas encore d'évaluation

- Lesiones Por Accidentes de Tráfico TerrestresDocument3 pagesLesiones Por Accidentes de Tráfico TerrestresPAULA MANJARRETS OLIASPas encore d'évaluation

- Guia Diagnostico Clutch LUKDocument22 pagesGuia Diagnostico Clutch LUKEdSoloPas encore d'évaluation

- PTS Operador Grúa HorquillaDocument6 pagesPTS Operador Grúa HorquillaCarlos reyesPas encore d'évaluation

- Folleto - New Holland Rodillo CompactadorDocument5 pagesFolleto - New Holland Rodillo Compactadorsandra parraPas encore d'évaluation

- Examen Parcial-Motores de Combustion Interna - Joel CondoriDocument5 pagesExamen Parcial-Motores de Combustion Interna - Joel CondoriNorma Luzmila Chambilla FirataPas encore d'évaluation

- ¿Cómo Saber Qué Eje de Pedalier Necesito para Mi Bicicleta?Document8 pages¿Cómo Saber Qué Eje de Pedalier Necesito para Mi Bicicleta?Luis Guillermo Buitrago BuitragoPas encore d'évaluation