Académique Documents

Professionnel Documents

Culture Documents

Informe de Fundiciones

Transféré par

Anthony Brayan CuroCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Informe de Fundiciones

Transféré par

Anthony Brayan CuroDroits d'auteur :

Formats disponibles

DIAGRAMA HIERRO

CARBONO

FUNDICIONES

DIAGRAMA FE-C: FUNDICIONES 0

“AÑO DEL DIALOGO Y LA RECONCILIACION”

UNIVERSIDAD NACIONAL DEL CENTRO DEL

PERU

INGENIERIA METALURGICA Y DE MATERIALES

CATEDRA:

MICROSCOPIA

CATEDRATICO:

ING. Jaime Gonzales

ALUMNOS:

CORONEL FERNANDEZ, Marco

CURO GALA, Anthony

HILARIO BRUNO,Luis

MORIS LOPEZ, Karol

QUISPE POMA, Yomara Ninoska

SEMESTRE:

VI

HUANCAYO - 2018

DIAGRAMA Fe-C: FUNDICIONES 1

INDICE

PORTADA

CARATULA

INDICE

INTRODUCCION

PAG.

1. FUNDICIONES DEL HIERRO ................................................................ 4

1.1. DIFERENCIAS ENTRE LOS DIAGRAMAS DE

EQUILIBRIO ESTABLE Y METAESTABLE ..................................... 4

1.2. PROCESO DE GRAFITIZACIÓN ..................................................... 5

1.3. TIPOD DE GRAFITO…………………………………………………….5

1.4. MORFOLOGIA DEL GRAFITO…………………………………………5

1.5. MICROSTITUYENTES DE FUNDICIONES…………………………..6

2. TIPOS DE FUNDICIONES...................................................................... 7

3. CLASIFICACIÓN .................................................................................... 7

3.1. ORDINARIAS BLANCAS.................................................................. 7

3.1.1.1. PROIEDADES MECÁNICAS ........................................ 7

3.1.1.2. VENTAJAS Y DESVENTAJAS ..................................... 7

3.1.2. GRISES................................................................................... 9

3.1.2.1. CLASIFICACION DE FUNDICIONES ........................... 11

3.1.2.2. VENTAJAS Y DESVENTAJAS…………………………..12

3.1.3. ATRUCHADAS ....................................................................... 12

3.1.4. ALEADAS................................................................................ 13

3.1.4.1. DE BAJA ALEACIÓN.................................................... 13

3.1.4.2. DE ALTA ALEACIÓN.................................................... 13

3.1.5. MALEABLES ........................................................................... 14

3.1.5.1. DE CORAZÓN BLANCO – EUROPEAS ...................... 14

3.1.5.2. DE CORAZÓN NEGRO – AMERICANAS .................... 14

3.1.5.3. VENTAJAS…………………………………………………15

3.1.6. ESFEROIDAL ……………………………………………..15

4. APLICACIONES……………………………………………………………….17

5. BIBLIOGRAFIA………………………………………………………………...18

DIAGRAMA Fe-C: FUNDICIONES 2

INTRODUCCIÓN

Las fundiciones son aleaciones hierro-carbono donde el contenido de carbono varía

entre 2,14% y 6,67% (aunque estos porcentajes no son completamente rígidos).

Comúnmente las más usadas están entre los valores de 2,5% y 4,5%, ya que las

de mayor contenido de carbono carecen de valor práctico en la industria. Además

de hierro y carbono, lleva otros elementos de aleación como silicio, manganeso,

fósforo, azufre y oxígeno.

Seguirán el diagrama de equilibrio estable (Fe-C) o metaestable (Fe-Fe3C)

dependiendo de distintos factores, principalmente de si se produce o no la

grafitización.

Obtienen su forma definitiva por colada industrial, permitiendo la fabricación con

relativa facilidad de piezas de grandes dimensiones y pequeñas complicadas. Son

más baratas que los aceros y de fabricación más sencilla por emplearse

instalaciones menos costosas y realizarse la fusión a temperaturas más bajas

(además son fáciles de mecanizar). Actualmente, se fabrican fundiciones con

excelentes propiedades mecánicas, haciéndole la competencia a los aceros

tradicionales.

Las fundiciones son más resistentes a la corrosión a los cambios bruscos de

temperatura que los aceros comunes, fáciles de mecanizar, moldear y se emplean

en la fabricación de piezas de gran tamaño, tales como bancadas de maquinaria,

calderas, carcasas, etc

DIAGRAMA Fe-C: FUNDICIONES 3

FUNDICIONES DEL HIERRO

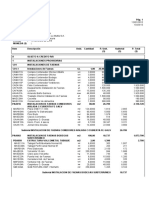

DIAGRAMA DE EQUILIBRIO ESTABLE Fe-C DIAGRAMA DE EQUILIBRIO METAESTABLE Fe-Fe3C

DIFERENCIAS ENTRE LOS DIAGRAMAS DE EQUILIBRIO ESTABLE Y METAESTABLE

DIAGRAMA ESTABLE DIAGRAMA METAESTABLE

Temperatura eutéctica y eutectoide (Fe-C) son 1154°C y 738°C Temperatura eutéctica y eutectoide (Fe-Fe3C) son 1148°C y 727°C

Formación de grafito Formación de cementita

DIAGRAMA FE-C: FUNDICIONES 4

PROCESO DE GRAFITIZACIÓN:

La tendencia a la grafitización se regula mediante la composición y la velocidad de

enfriamiento. Se favorece con el % de Si (> 1%), y con una velocidad más lenta de

enfriamiento durante la solidificación.

TIPOS DE GRAFITOS

El grafito se puede clasificar en varios tipos:

El grafito tipo A: Es obtenido cuando son utilizadas bajas velocidades de

solidificación. Una fundición que presente este tipo de grafito adquiere

propiedades como superficie mejor acabadas, respuesta rápida a algunos

tratamientos térmicos, baja dureza, alta tenacidad y alta ductilidad.

El grafito tipo B: Se presenta en una fundición que muestra una composición

casi eutéctica.

El grafito tipo C: Aparece en hierros hipereutécticos, preferiblemente con altos

contenidos de carbono.

Los grafitos tipo D y E: Se forman cuando las velocidades de enfriamiento son

altas pero no tan altas como para formar carburos. Sus propiedades son alta

dureza y resistencia a la tracción, baja ductilidad y baja tenacidad.

MORFOLOGIA DEL GRAFITO

LAMINAR:

Fundiciones grises. Genera gran discontinuidad en la matriz asi induce fragilidad.

Además comunica una gran disminución de las resistencias mecánicas, dureza y

limite elástico.

Reducen a cero la ductilidad, pero mejora la resistencia al desgaste, a la corrosión

y a la maquinabilidad.

DIAGRAMA FE-C: FUNDICIONES 5

NODULAR:

Fundiciones especiales maleables. Debido a su forma redondeada no crean tanta

discontinuidad en la matriz como las láminas originando fundiciones de mayor

ductilidad.

ESFEROIDAL:

Fundiciones especiales ductiles presenta morfología de esferulita, gran uniformidad

y reparto lo que indica fundiciones de mejor calidad. De menor tamaño que grafito

donular.

MICROSTITUYENTES DE FUNDICIONES

El carbono puede presentarse en tres formas distintas en las aleaciones Fe-C:

En solución intersticial.

Como carburo de hierro (FORMA COMBINADA)

Como carbono libre o grafito (FORMA LIBRE)

DIAGRAMA Fe-C: FUNDICIONES 6

TIPOS DE FUNDICIONES:

El mejor método para clasificar las fundiciones es de acuerdo con su estructura

metalográfica.

Las variables para definir los tipos de fundiciones son:

El porcentaje de carbono.

El contenido de aleación y de impurezas.

La velocidad de enfriamiento.

El tratamiento térmico después de la fusión en donde es posible observar

grandes diferencias en la microestructura la cual define su forma física.

CLASIFICACIÓN:

FUNDICIÓN BLANCA

La fundición blanca son aleaciones de Hierro y Carbono las cuales terminan su

solidificación a 1130°C con la siguiente transformación eutéctica: Liq (4.3%) →

Austenita (1.76%) + Fe3C (6.67%), este agregado recibe el nombre de Ledeburita

el cual es un constituyente muy frágil y duro. Por esta razón su mayor interés

industrial radica en la composiciones Hipoeutécticas (1.76% a 4.3% C). Esta se

forma al enfriar rápidamente la fundición de hierro desde el estado líquido, durante

el enfriamiento la austenita solidifica a partir de la aleación fundida en forma de

dendritas. Se distinguen por que al fracturarse presenta un color blanco brillante.

La Fundición blanca es la de menor uso industrial. En general no son maquinables

y el acabado se realiza siempre por rectificado; es usada en casos en que la

resistencia al desgaste es lo más importante y la aplicación a la cual está destinada

no requiere buena ductilidad ni maleabilidad como es el caso de las camisas para

mezcladoras de cemento, bolas de trituración para acería, camisas interiores de las

hormigoneras. Generalmente la fundición blanca se obtiene como producto de

partida para fabricar la fundición Maleable.

DIAGRAMA Fe-C: FUNDICIONES 7

Figura 5.18 Microestructura fundición blanca.Las áreas oscuras corresponden a perlita, las cuales

son dentritas de austenita trasnformada en (perlita). La región blanca corresponde a una matriz de

cementita.

Figura 5.19 Microestructura de fundiciones blancas. De izquierda a derecha respectivamente son:

Hipoeutécticas, Eutéctica, Hipereutéctica.[22]

DIAGRAMA Fe-C: FUNDICIONES 8

VENTAJAS

Tiene una gran dureza y elasticidad gracias a la gran cantidad de carburo

de hierro que posee.

Son las fundiciones que poseen la mayor resistencia al desgaste y a la

abrasión.

Favorece la formación de cementita y aumenta la dureza de la matriz.

DESVENTAJAS

Debido a su dureza son difíciles de mecanizar y su utilización en la industria

es limitada.

Son demasiado frágiles.

Propiedades como: resiliencia, plasticidad, ductilidad y maleabilidad son

muy bajas.

PROPIEDADES MECÁNICAS PARA LAS FUNDICIONES BLANCAS:

DUREZA: 375 a 600 Brinell

RESISTENCIA A TRACCIÓN: 20.000 a 70.000 psi.

RESISTENCIA A COMPRESIÓN: 200.000 a 250.000 psi.

MÓDULO DE YOUNG: 24 a 28.000.000 psi.

FUNDICIÓN GRIS

Se llama así por el aspecto de su fractura, que es de color gris. Es aquella en la cual

el carbono se encuentra en alto grado o en su totalidad en estado libre en forma de

grafito laminar.

La fundición gris (a excepción de la blanca) se diferencia del acero debido que en

su estructura hay inclusiones de grafito cuya cantidad, forma, tamaño y distribución

varían dentro de unos límites muy amplios y da lugar a diferentes fundiciones grises.

Estas fundiciones son un material compuesto de grafito, y de otro material matriz

que frecuentemente está compuesto por un intermertálico cerámico (cementita), y

otro material (ferrita) que es metálico. (29)

Las fundiciones grises hipoeutécticas tienen un contenido de Carbono entre 2.5%

– 4.0% y 1% – 3% de Silicio. Los principales constituyentes de las fundiciones

grises son ferrita, perlita, steadita y grafito. El grafito suele aparecer como hilos

dentro de una matriz de ferrita o perlita, como se muestra en la figura 5.21 y, en la

figura 5.22 se pueden identificar las diferentes clases de fundiciones grises.

Desde un punto de vista mecánico las fundiciones grises son frágiles y poco

resistentes a la tracción, su resistencia y ductilidad a los esfuerzos de compresión

son mayores.

El hierro gris es uno de los materiales ferrosos más empleados y su nombre se debe

a la apariencia de su superficie al romperse.

DIAGRAMA Fe-C: FUNDICIONES 9

Estas fundiciones amortiguan de forma óptima las vibraciones y en un mayor grado

que los aceros, por lo que en sistemas de transmisión de potencia y mecanismos

son muy utilizadas. A la temperatura de colada tienen mucha fluidez por lo que

permite moldear piezas de formas complejas. Es además, uno de los materiales

metálicos más baratos. Se utiliza en bloque de motores, tambores de freno, cilindros

y pistones de motores.

Figura 5.21 Microestructura fundición gris. Hilos de grafito sobre una matriz de ferrita

La norma ASTM A48 divide las fundiciones grises en diferentes clases en función

de su resistencia mecánica (El numero identificativo de cada clase expresa su

resistencia a la tracción en ksi). Las tabla 5.5 muestra la composición química y la

tabla 5.6 la resistencia a la tracción, resistencia a la compresión y modulo elástico

de tracción.

Tabla 5.5 Clasificación de la fundición gris por su composición.[ 21]

DIAGRAMA Fe-C: FUNDICIONES 10

Tabla 5.6 Clasificación de las fundiciones grises. [21]

CLASIFICACIÓN DE LAS FUNDICIONES GRISES

Las fundiciones grises se pueden clasificar de varia formas, pero una de las más

usuales esla clasificación por la estructura de la matriz:

Fundición gris perlítica.

Su estructura está formada de perlita con inclusiones de grafito (en la figura 5.23 a,

el

grafito se ve en forma de vetas pequeñas). Como se sabe, la perlita contiene un 0,8

% de C, por consiguiente, esta unidad de carbono se halla en la

fundición perlítica gris en estado ligado (es decir, en forma de cementita). La

cantidad restante se encuentra en estado libre, o sea, en forma de grafito.

Fundición gris ferrítica.

En esta fundición la matriz es ferrita y todo el carbono que hay en la aleación está

enforma de grafito (ver figura 5.23c).

Fundición gris ferrito-perlítica.

La estructura de esta fundición está formada por ferrita y perlita e inclusiones de

grafito.En esta fundición la cantidad de carbono ligado es menor que el 0,8 % de

C (ver figura5.23 b).

DIAGRAMA Fe-C: FUNDICIONES 11

Figura 5.23 Microestructura de la fundición gris: a) fundición perlítica, tomada a 200 aumentos; b)

fundición ferrito – perlítica, tomada a 100 aumentos; c) fundición ferrítica, tomada a 100 aumento.

VENTAJAS

Las fundiciones son, en general, mucho más fáciles de mecanizar que los

aceros.

Las piezas de fundiciones grises son, en general más baratas que las de

acero (que es el material que más se utiliza en los talleres y fábricas de

maquinaria, motores, instalaciones, etc.). Su fabricación es también más

sencilla por emplearse instalaciones menos costosas y realizarse la fusión a

temperaturas relativamente poco elevadas y más bajas que

aquellas correspondientes al acero.

En la solidificación presentan mucho menos contracción que los aceros y,

además, su fabricación no exige como en los aceros, el empleo de

refractarios relativamente especiales de precio elevado.

DESVENTAJAS

Tiene una baja resistencia a la tracción y ductilidad; por lo tanto su resistencia

al impacto es inexistente.

No sufren deformaciones plásticas.

Las discontinuidades en la matriz de las fundiciones grises disminuyen las

propiedades de las piezas fundidas debido a que reducen la sección útil de

las piezas moldeadas y disminuyen su resistencia.

FUNDICION ATRUCHADA

En este caso, tiene una matriz de fundición blanca combinada parcialmente con

fundición gris. El carbono se encuentra libre y combinado, siendo difícilmente

maquinable.

DIAGRAMA Fe-C: FUNDICIONES 12

FUNDICION ALEADA

Contienen Ni, Cr, Mo, Cu, etc., en porcentajes suficientes para mejorar las

propiedades mecánicas de las fundiciones ordinarias o alguna otra propiedad

especial, como alta resistencia al desgaste, alta resistencia a la corrosión, al calor

etc.

Ciertos elementos como el silicio, aluminio, níquel y cobre, que se disuelven en la

ferrita, la endurecen y la hacen incrementar su resistencia. Son elementos que

ayudan a la grafitización.

Otros elementos como pueden ser por ejemplo el cromo, manganeso y molibdeno

son formadores de carburos, resultan elementos que tienden a conformar fundición

blanca en vez de gris, y complican así la grafitización.

De una forma general, se pueden clasificar las fundiciones aleadas en dos grupos:

FUNDICIONES DE BAJA Y MEDIA ALEACIÓN, que se caracterizan por

tener pequeñas cantidades de Ni, Cr, Mo, y Cu, generalmente en porcentajes

inferiores a 5%. Son fundiciones de alta resistencia a la tracción, de 25 a

50kg/mm2, muy superior a la de las fundiciones ordinarias. Estas en general

cuentan con una estructura perlitica, sorbítica, bainítica y martensítica.

También pertenecen a este grupo de fundiciones de baja aleación las

fundiciones con 1 a 2% de cromo resistente al calor y las fundiciones

martensíticas muy resistentes al desgaste.

FUNDICIONES DE ALTA RESISTENCIA A LA TRACCIÓN, se observa una

gran variedad de fundiciones de composiciones muy diversas y resistencia a

la tracción, variables de 25 a 50 kg/mm2 .A este grupo pertenecen ciertas

fundiciones al níquel, cromo, cromo-níquel, cobre, etcétera, evitando la

formación de láminas de grafito, aumentando la resistencia de la matriz.

DIAGRAMA Fe-C: FUNDICIONES 13

FUNDICIÓN MALEABLE

Esta fundición apareció del afán de ablandar la fundición blanca y convertirla en un

material tenaz.

La fundición maleable se obtiene a partir de la fundición blanca por calentamiento

prolongado en atmósfera inerte (para prevenir la oxidación) a temperaturas entre

800 y 900 °C. Bajo estas condiciones la cementita se descompone para dar grafito

en forma de racimos o rosetas dentro de la matriz ferrítica o perlítica de modo similar

a la de la fundición esferoidal Figura 5.20.

La fundición maleable se suele emplear en tubos de dirección y engranajes de

transmisión, muelles tubulares y partes de válvulas, también se utiliza como

accesorios para cañerías, transmisión y conducción de líquidos y gases, piezas

pequeñas, o piezas de bajo espesor.

Existen dos procedimientos de fabricación -Ambos procesos consisten en la

fabricación de las piezas en fundición, seguido de proceso térmico denominado

recocido- que dan lugar a:

FUNDICIÓN MALEABLE EUROPEA O DE CORAZÓN BLANCO (Zona

exterior descarburada y zona interior de ferrita y perlita). En el proceso de

recocido la fundición blanca se descarbura por difusión de C por efecto de un

oxidante mineral, quedando así un material muy tenaz y parecido aun acero

de bajo carbono.

FUNDICIÓN MALEABLE AMERICANA O DE CORAZÓN NEGRO (Ferrita y

copos de Grafito). En este procedimiento la pieza se rodea con materias

neutras como arena, en este proceso la fundición blanca no se descarbura,

en cambio durante el recocido el carbono precipita bajo la forma de copos de

grafito dando lugar a una mayor tenacidad y resistencia con relación a los

valores que representa la fundición gris, además de una elevada

maquinabilidad.

DIAGRAMA Fe-C: FUNDICIONES 14

Figura 5.20 Microestructura fundición maleable. Microestructura fundición maleable (Grafito

oscuro en forma de rosetas sobre una matriz de ferrita).

Las fundiciones maleables encontraron su aplicación particular en la fabricación de

piezas de forma complicada, en sustitución del acero moldeado. Con el tiempo

fueron reemplazadas por las fundiciones nodulares, evitándose así el costo de los

tratamientos de tiempos prolongados.

VENTAJAS

Posee las características de una fundición gris como son la resistencia a la

corrosión, el bajo precio, una buena dureza y una gran maquinabilidad.

Al tener una estructura de colada que contiene partículas de grafito en forma

de pequeños nódulos esferoidales en una matriz metal dúctil, la fundición

nodular obtendrá una mayor resistencia y una mejor ductilidad respecto a la

fundición gris.

Es menos densa que el acero y la diferencia entre ambos puede llegar al

10%.

FUNDICIÓN ESFEROIDAL O NODULAR

Se obtiene al añadir pequeñas cantidades de magnesio y cerio a la fundición gris

en estado líquido dentro del cucharón antes del vaciado permitiendo que el

grafito se segregue en forma de pequeñas bolas esferoides, las cuales interrumpen

la continuidad de la matriz lo que confiere a la fundición mayor resistencia y

tenacidad. No es frágil y tiene propiedades mecánicas similares a las de los aceros.

Presenta una mayor resistencia a la tracción que la fundición gris y se suele utilizar

para la fabricación de válvulas y engranajes de alta resistencia, cuerpos de bomba,

cigüeñales y pistones. Se diferencia de la maleable porque generalmente se obtiene

como resultado de la solidificación y no requiere tratamiento térmico.

DIAGRAMA Fe-C: FUNDICIONES 15

PROPIEDADES:

La fundición nodular presenta en ciertos casos propiedades comparables con las de

los aceros, el módulo de elasticidad, que puede alcanzar valores de hasta 17500

Kg/mm2 cuando se encuentra en estado recocido; presentan, además, valores de

resiliencia y porcentaje de elongación muy por encima de las fundiciones, pero por

debajo de los aceros. Los valores de límite de elasticidad varían entre un 65 y un

85% de la última carga de acuerdo al tratamiento que se le realice a la fundición

después de la inoculación. Cuando la fundición es empleada en estado bruto de

colada presenta una resistencia a la tracción de aproximadamente unos 70 Kg/mm2

y un 3% de alargamiento. Cuando se desea una buena dureza y una aceptable

ductilidad se recomienda utilizar fundiciones esferoidales que hayan sido sometidas

a tratamientos térmicos de normalizado y revenido o bien a temple y revenido ya

que se pueden obtener por medio de estos tratamientos resistencias a la tracción

que varían entre 80 y 90 Kg/mm2 y porcentajes de alargamiento entre 1.5 y 2.0%.

La presencia de grafito contribuye al mejoramiento de la maquinabilidad que es

similar a la de las fundiciones grises y superior a la de los aceros que presentan

durezas similares. La fundición nodular tiene el punto de fusión más bajo que

cualquier otra aleación hierro-carbono, debido esto a que su composición está muy

cerca del punto eutéctico, por lo que presenta mejor capacidad de colado y mayor

fluidez que otras aleaciones hierro-carbono, Es usada con gran regularidad para

fabricar piezas fundidas de formas complicadas .

Figura 9. Microestructura Fundición Nodular (Esferoides de grafito sobre una matriz

de ferrita

DIAGRAMA Fe-C: FUNDICIONES 16

APLICACIONES:

Bases o pedestales para maquinas

Bastidores

Bloques de cilindros para motores de vehículos

Discos de frenos

Pistones de motores

Tubos de dirección

Engranajes de transmisión

Muelles tubulares

Partes de válvulas

DIAGRAMA Fe-C: FUNDICIONES 17

BIBLIOGRAFIA:

https://es.slideshare.net/mobile/LuisRodolfoHuMay/fundiciones

https://es.slideshare.net/mobile/GuillermoDavid27/fundiciones-22762962

https://www.upv.es/materiales/Fcm/Fcm13/pfcm13_2_6.html

http://fundicionitc.blogspot.com/2014/06/fundicion-nodular.html?m=1

http://fundicionitc.blogspot.com/2014/06/las-fundiciones-aleadas-son-aquellas.html?m=1

https://www.wikiteka.com/apuntes/apuntes-1-166/

http://migeltxo.blogspot.com/2012/07/fundicion-atruchada.html?m=1

DIAGRAMA Fe-C: FUNDICIONES 18

Vous aimerez peut-être aussi

- Precios Unitarios Detallados 01062016Document124 pagesPrecios Unitarios Detallados 01062016walterdunlop60% (5)

- Equipos de DestilacionDocument4 pagesEquipos de DestilacionJulianAguilarFernandez100% (1)

- Fundicion NodularDocument23 pagesFundicion NodulargabrielurbaPas encore d'évaluation

- Resultado Final Admision 2019-2Document122 pagesResultado Final Admision 2019-2Etty Janampa81% (27)

- Introducción A Los Métodos de Cirstalografía Óptica - F. Donald Bloss - 5ta EdiciónDocument307 pagesIntroducción A Los Métodos de Cirstalografía Óptica - F. Donald Bloss - 5ta EdiciónJuan Carlos Avila GonzalezPas encore d'évaluation

- Libro de AcerosDocument178 pagesLibro de AcerosAnaCarolinaAcostaSalamancaPas encore d'évaluation

- Sección Dorada: Método de optimización para problemas de una variableDocument10 pagesSección Dorada: Método de optimización para problemas de una variableEnya Vives BntzPas encore d'évaluation

- A 07Document43 pagesA 07TonyPas encore d'évaluation

- Aleaciones de TitanioDocument9 pagesAleaciones de TitanioRoberto Mario VelasquezPas encore d'évaluation

- Copia de LibroPiro PDFDocument172 pagesCopia de LibroPiro PDFjorjais123Pas encore d'évaluation

- Fundicion de MetalesDocument9 pagesFundicion de Metalesmadenicola1075% (4)

- Tipos de FundicionesDocument2 pagesTipos de FundicionesAlex Fabián UzhcaPas encore d'évaluation

- Principios de La Tecnologia de FundicionDocument130 pagesPrincipios de La Tecnologia de FundicionjenserPas encore d'évaluation

- 40 FundicionesDocument20 pages40 FundicionesgomibatPas encore d'évaluation

- Arenado de Embarcacion Petrolera 1Document95 pagesArenado de Embarcacion Petrolera 1Alejandro RamirezPas encore d'évaluation

- 2do INFORME FISICOQUIMICADocument37 pages2do INFORME FISICOQUIMICACarlos Quispe C0% (1)

- Tesis Aceros - EspecialesDocument68 pagesTesis Aceros - EspecialesRodolfo OlorteguiPas encore d'évaluation

- Clase 5.3 - Hidrociclones SimulaciónDocument19 pagesClase 5.3 - Hidrociclones Simulaciónedgardo sotoPas encore d'évaluation

- Ing Rivera FeijooDocument38 pagesIng Rivera FeijooMIYBAR5059Pas encore d'évaluation

- Metalurgia SecundariaDocument167 pagesMetalurgia SecundariaMariano LázaroPas encore d'évaluation

- Extraccion de La PlataDocument4 pagesExtraccion de La Platacvaa_29Pas encore d'évaluation

- Astm E3-95Document12 pagesAstm E3-95Diego R. AllaucaPas encore d'évaluation

- Introducción A La EstereoquímicaDocument90 pagesIntroducción A La EstereoquímicatbautistadiegoPas encore d'évaluation

- 0 Serie de Tamices Industriales-CuadroDocument6 pages0 Serie de Tamices Industriales-Cuadrodavid correa guillintaPas encore d'évaluation

- Machos o NoyosDocument4 pagesMachos o NoyosMiguel Sánchez MartínPas encore d'évaluation

- Oxiconvertidores y Horno EléctricoDocument46 pagesOxiconvertidores y Horno EléctricoRocio BoetaPas encore d'évaluation

- Moldeo en arena: proceso y materiales claveDocument12 pagesMoldeo en arena: proceso y materiales claveRolycito Ccahuana C100% (1)

- UNI-INGMEC-EnsayosArenaFundicionDocument16 pagesUNI-INGMEC-EnsayosArenaFundicionRoberto Carlos Quispe MontalvoPas encore d'évaluation

- MEX-FRM-180-14 Ficha TC - ºcnica Buril HSS CoDocument1 pageMEX-FRM-180-14 Ficha TC - ºcnica Buril HSS CoSaúl Suárez FloresPas encore d'évaluation

- Dibujo de La AmasadoraDocument6 pagesDibujo de La AmasadoraDiego Martinez Trives100% (1)

- Hierro Nodular QuimicaDocument4 pagesHierro Nodular QuimicayolotlPas encore d'évaluation

- Guia Fisica 2do GradoDocument4 pagesGuia Fisica 2do GradoCarlos SalGu0% (1)

- Metalurgia Del Aluminio PDFDocument94 pagesMetalurgia Del Aluminio PDFMarita M. OrbegosoPas encore d'évaluation

- Práctica 3 Propiedades Mecánicas y Materiales CotidianosDocument9 pagesPráctica 3 Propiedades Mecánicas y Materiales CotidianosjorgePas encore d'évaluation

- Tabla de Propiedades Del AceroDocument1 pageTabla de Propiedades Del AceroJ Ferreyra Libano50% (2)

- Fundir Lata de AluminioDocument5 pagesFundir Lata de Aluminiomadenicola10Pas encore d'évaluation

- Fundicion CentrifugaDocument4 pagesFundicion CentrifugaDenilson ChaconPas encore d'évaluation

- Tostacion A MuerteDocument9 pagesTostacion A MuertePipePerezPas encore d'évaluation

- Tratamientos Térmicos Del AluminioDocument25 pagesTratamientos Térmicos Del Aluminiolakarabin0% (1)

- Tecnología de Materiales - Apuntes Etsii UnedDocument112 pagesTecnología de Materiales - Apuntes Etsii UnedutrajPas encore d'évaluation

- Herramientas Del MetalurgistaDocument55 pagesHerramientas Del MetalurgistaValeria Estrada Araoz100% (1)

- 15T00412Document189 pages15T00412Alejandro Escobar RuizPas encore d'évaluation

- Simulacion de Maquina Frigorifica de Hielo en BloqueDocument23 pagesSimulacion de Maquina Frigorifica de Hielo en BloqueMel AnyPas encore d'évaluation

- RecristalizacionDocument13 pagesRecristalizacionAna Maria Muñoz Gonzalez100% (1)

- 03 Aglomeración - Proceso de PelletizacionDocument34 pages03 Aglomeración - Proceso de PelletizacionJerson Valenzuela OchantePas encore d'évaluation

- Estudio de Recuperacion de Baterias de PlomosDocument11 pagesEstudio de Recuperacion de Baterias de PlomosRikardo AgƱIlarPas encore d'évaluation

- Unidad Didactica 1-Metalurgia Del HierroDocument104 pagesUnidad Didactica 1-Metalurgia Del HierroBiugest GingPas encore d'évaluation

- El Hierro ColadoDocument21 pagesEl Hierro ColadoMartinBaltazarPas encore d'évaluation

- Materiales Conductores/aislantesDocument2 pagesMateriales Conductores/aislantesBryan ConstantinoPas encore d'évaluation

- Introducción A Los PolimerosDocument45 pagesIntroducción A Los PolimerosJairo AndresPas encore d'évaluation

- Termodinámica Metalúrgica PDFDocument77 pagesTermodinámica Metalúrgica PDFOliver Ch CPas encore d'évaluation

- BBBBBBBBBBBBBBDocument75 pagesBBBBBBBBBBBBBBJordan anthonyPas encore d'évaluation

- Cod10-Fundiciones de HierroDocument13 pagesCod10-Fundiciones de HierroPaul ShelbyPas encore d'évaluation

- GUIA DE PRACTICAS #6 FundicionesDocument9 pagesGUIA DE PRACTICAS #6 FundicionesPaul ZegarraPas encore d'évaluation

- Corrosion 2nd Round Fase 1 Caracterizacion Hierro NodularDocument19 pagesCorrosion 2nd Round Fase 1 Caracterizacion Hierro Nodularjesus00158Pas encore d'évaluation

- Proceso fundición metalesDocument10 pagesProceso fundición metalesHilda OrtizPas encore d'évaluation

- Las Fundiciones de Hierro PDFDocument33 pagesLas Fundiciones de Hierro PDFAnonymous tI6cgOO7NA100% (2)

- Fundiciones de Hierro PDFDocument49 pagesFundiciones de Hierro PDFArantxaPas encore d'évaluation

- Hierros fundidos: clasificación y propiedadesDocument29 pagesHierros fundidos: clasificación y propiedadesGliriannis LezamaPas encore d'évaluation

- 4to LAB FUNDICIONESDocument4 pages4to LAB FUNDICIONESAgustin SchiliroPas encore d'évaluation

- FUNDICIONES MALEABLES Grupo7Document40 pagesFUNDICIONES MALEABLES Grupo7Sergio Calderón ApaésteguiPas encore d'évaluation

- Equipo 3 - Tipos de FundiciónDocument12 pagesEquipo 3 - Tipos de FundiciónCarlos RiveraPas encore d'évaluation

- Informe Fundiciones Lab 2Document26 pagesInforme Fundiciones Lab 2Lorena VelásquezPas encore d'évaluation

- Problema de CastingDocument2 pagesProblema de CastingAnthony Brayan CuroPas encore d'évaluation

- SOLICITUD DremDocument1 pageSOLICITUD DremAnthony Brayan CuroPas encore d'évaluation

- tr11 PDFDocument43 pagestr11 PDFAnthony Brayan CuroPas encore d'évaluation

- Sustancias Químicas Según Su PeligrosidadDocument13 pagesSustancias Químicas Según Su PeligrosidadAnthony Brayan CuroPas encore d'évaluation

- Carbón activado: historia, propiedades y mecanismos de operación como adsorbente (40Document24 pagesCarbón activado: historia, propiedades y mecanismos de operación como adsorbente (40Isaac FlorenciaPas encore d'évaluation

- II Congreso OTFOL 2014: Propuesta de temasDocument3 pagesII Congreso OTFOL 2014: Propuesta de temasAnthony Brayan CuroPas encore d'évaluation

- Aprendiendo A Formular ModelosDocument29 pagesAprendiendo A Formular ModelosFernando AtencioPas encore d'évaluation

- Hallar grueso diente ruedas problemas 11-15Document1 pageHallar grueso diente ruedas problemas 11-15Anthony Brayan CuroPas encore d'évaluation

- 37 A Invitacion A Ponente y MezcalilleroDocument3 pages37 A Invitacion A Ponente y MezcalilleroAnthony Brayan CuroPas encore d'évaluation

- Estudio de Procesos de Adsorción Sobre Electrodos Mediante Técnicas de Modulación. Tarea PDFDocument169 pagesEstudio de Procesos de Adsorción Sobre Electrodos Mediante Técnicas de Modulación. Tarea PDFAnthony Brayan CuroPas encore d'évaluation

- Calcular La Longitud de Una Correa Abierta Que Une Dos Poleas Cuyos Centros Distan 3Document1 pageCalcular La Longitud de Una Correa Abierta Que Une Dos Poleas Cuyos Centros Distan 3Anthony Brayan CuroPas encore d'évaluation

- Análisis de la composición de gases en reacciones químicasDocument5 pagesAnálisis de la composición de gases en reacciones químicasAnthony Brayan CuroPas encore d'évaluation

- CASO PRACTICO FUN LOGIC Y ARITMETICAS..anthoDocument6 pagesCASO PRACTICO FUN LOGIC Y ARITMETICAS..anthoAnthony Brayan CuroPas encore d'évaluation

- Poema Del BorrachoDocument4 pagesPoema Del BorrachoAnthony Brayan CuroPas encore d'évaluation

- Práctica 01 CONTROLDocument4 pagesPráctica 01 CONTROLAnthony Brayan CuroPas encore d'évaluation

- Los Nueve MonstruosDocument1 pageLos Nueve MonstruosNaldoBonifacioLeañoDeMierPas encore d'évaluation

- Luchin V 2015Document5 pagesLuchin V 2015Anthony Brayan CuroPas encore d'évaluation

- Copia de PRIMER CONSOLIDADO Met.Document4 pagesCopia de PRIMER CONSOLIDADO Met.Anthony Brayan CuroPas encore d'évaluation

- FIGDocument4 pagesFIGAnthony Brayan CuroPas encore d'évaluation

- Evaluación de AguaDocument7 pagesEvaluación de AguaAnthony Brayan CuroPas encore d'évaluation

- Evaluación de AguaDocument7 pagesEvaluación de AguaAnthony Brayan CuroPas encore d'évaluation

- OpinionDocument2 pagesOpinionAnthony Brayan CuroPas encore d'évaluation

- Prueba ADocument10 pagesPrueba AAnthony Brayan CuroPas encore d'évaluation

- Matriz de ConsistenciaDocument4 pagesMatriz de ConsistenciaAnthony Brayan CuroPas encore d'évaluation

- FIGDocument4 pagesFIGAnthony Brayan CuroPas encore d'évaluation

- OreganoDocument18 pagesOreganoAnthony Brayan CuroPas encore d'évaluation

- IndicesDocument7 pagesIndicesAnthony Brayan CuroPas encore d'évaluation

- Informe de PracticasDocument96 pagesInforme de PracticasAnthony Brayan CuroPas encore d'évaluation

- Guía completa para elaborar informes de prácticas preprofesionalesDocument1 pageGuía completa para elaborar informes de prácticas preprofesionalesNorma Yharima Espinoza CuevaPas encore d'évaluation

- Informe de Laboratorio N°1 UPBDocument5 pagesInforme de Laboratorio N°1 UPBpabloPas encore d'évaluation

- Inversa de Una Matriz en C++Document4 pagesInversa de Una Matriz en C++Alfredo ProañoPas encore d'évaluation

- Funciones Del IngenieroDocument16 pagesFunciones Del IngenieroSLAVPas encore d'évaluation

- Acrylics Wifi AnálisisDocument14 pagesAcrylics Wifi AnálisisVicentePas encore d'évaluation

- Proyecto IdoDocument4 pagesProyecto IdoGuille VitalPas encore d'évaluation

- Taller Mecanica de FluidosDocument6 pagesTaller Mecanica de FluidosDanielitaRodriguezPas encore d'évaluation

- StratosDocument49 pagesStratosDaniel Aloysio Rojas MartinsPas encore d'évaluation

- Tarea Sesion 3-Google Earth ProDocument3 pagesTarea Sesion 3-Google Earth ProSebastian RosalesPas encore d'évaluation

- Inventario 1Document2 pagesInventario 1Alejandro PantojaPas encore d'évaluation

- Ejercicios TermodinamicaDocument5 pagesEjercicios TermodinamicaDavid NaviaPas encore d'évaluation

- Lab NORMAS DE SEGURIDADDocument12 pagesLab NORMAS DE SEGURIDADorlandoPas encore d'évaluation

- Modelamiento de Gases LadrilleraDocument19 pagesModelamiento de Gases LadrilleraKatherine ZuñigaPas encore d'évaluation

- Rect No ControladosDocument11 pagesRect No ControladosAlexander ValenciaPas encore d'évaluation

- Manual de InstalacionDocument16 pagesManual de Instalacionmilton roberto peñate alvaroPas encore d'évaluation

- Eje Resueltos U4Document9 pagesEje Resueltos U4devin quetzalPas encore d'évaluation

- Que Es El DataWhere HouseDocument4 pagesQue Es El DataWhere HouseLaura FlamencoPas encore d'évaluation

- Pasos para el despacho de mercancíasDocument18 pagesPasos para el despacho de mercancíasEgroj OrromachPas encore d'évaluation

- Ruptura - CelularDocument5 pagesRuptura - CelularLiliette Llinella AravenaPas encore d'évaluation

- Certamen 1 - Química General (2002)Document2 pagesCertamen 1 - Química General (2002)Vcnt Yün-ValoPas encore d'évaluation

- CementosDocument18 pagesCementosLaura Azotla LopezPas encore d'évaluation

- Fenómenos Eléctricos PDFDocument3 pagesFenómenos Eléctricos PDFjol1386100% (2)

- Informe ExperimentosDocument6 pagesInforme ExperimentosjhandryPas encore d'évaluation

- Cementos Ecológico - Introducción Al TemaDocument1 pageCementos Ecológico - Introducción Al TemaDavePas encore d'évaluation

- NORMAS DEL ISSSTE Elementos Arq. Apoyo DiscapacidadDocument207 pagesNORMAS DEL ISSSTE Elementos Arq. Apoyo DiscapacidadVania VelascoPas encore d'évaluation

- Termodinámica MEDICADocument17 pagesTermodinámica MEDICAJosue Miguel Quispe CamposPas encore d'évaluation

- Algoritmo Pedir Libro Prestado Por UsuarioDocument4 pagesAlgoritmo Pedir Libro Prestado Por UsuarioLuis MontoyaPas encore d'évaluation

- Elaboración de biopolímero a partir de cascara de maracuyáDocument8 pagesElaboración de biopolímero a partir de cascara de maracuyáChristopher Diaz GarciaPas encore d'évaluation

- Sistema de Gas Inerte A BordoDocument18 pagesSistema de Gas Inerte A BordoOrlando QuevedoPas encore d'évaluation