Académique Documents

Professionnel Documents

Culture Documents

Programacion de PLCs PDF

Transféré par

Lenin Casanova CTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Programacion de PLCs PDF

Transféré par

Lenin Casanova CDroits d'auteur :

Formats disponibles

Fundamentos de la Programación de PLCs

Diseño sistemático de la Los programas de control representan una parte importante de un sistema de

solución automatización.

Para poder asegurar que los programas de control

no contienen errores

son fáciles de mantener

son económicos

Tienen que haber sido diseñados de forma sistemática, estar bien estructurados y

detalladamente documentados.

Modelo de fases para la generación de software para PLCs

El método ilustrado en la Fig. 1, ha demostrado ser un medio eficaz y probado para

desarrollar un programa de control. La estructuración del programa en secciones

definidas, conduce a un proceso sistemático y específico y ofrece etapas claramente

establecidas que pueden verificarse frente a la definición del problema.

El modelo de fases, que consta de las siguientes secciones,

Especificación: Descripción de la tarea

Diseño: Descripción de la solución

Realización: Implementación de la solución

Integración / puesta en marcha: Integración en el entorno y verificación de la

solución

puede utilizarse para la mayoría de proyectos técnicos, con algunas variaciones en

los métodos y herramientas utilizados en las fases individuales.

El modelo de fases puede utilizarse para programas de control de diversa

complejidad; sin embargo para tareas de control muy complejas, es absolutamente

esencial el uso de este modelo.

© Festo Didactic GmbH & Co. • MPS 1

Programación de PLCs

1. Spezification – Verbal description of control task

– Technology, positional sketch

– Macrostructure of control program

2. Design – Function chart to IEC 848

– Function diagrams such as displacement-step-diagram

– Function table

– Definition of software modules

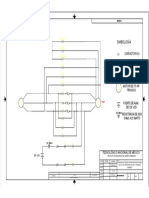

– Part list and circuit diagram

3. Realisation – Programming in LD, FBD, IL, ST and SFC

– Simulation of subprograms and overall program

4. Commissioning – Design of system

– Testing of subprograms

– Testing of overall program

Figura 1: Modelo de fases para la generación de software de PLC

Las fases individuales del modelo se describen a continuación.

Fase 1 – Especificación (Formalización de la definición del problema)

En esta fase de hace una descripción precisa y detallada de la tarea de control. La

descripción formalizada y específica de la función del sistema de control revela

cualquier inconsistencia en los requerimientos, datos erróneos o incompletos.

Tras completar esta fase, se dispondrá de lo siguiente:

la descripción de la tarea de control en palabras,

el diagrama de flujo del proceso o el croquis de la situación,

la macroestructura de la instalación o proceso, y con ello

la macrorestructura de la solución

Fase 2 – Diseño (Poner el concepto de la solución en términos concretos)

Se traza un concepto de solución basándose en las definiciones establecidas en la

fase 1. Se selecciona una forma de representación formalizada e independiente de

la tecnología para describir la solución y el comportamiento del sistema de control.

2 © Festo Didactic GmbH & Co. • MPS

Programación de PLCs

Estos requerimientos los cumple el diagrama de funciones secuencial (FCH) como se

define en DIN 40 719, P.6 o IEC 848 (basado en Grafcet). Empezando con una

representación de una visión general del sistema de control (macroestructura de la

solución), la solución puede refinarse paso a paso hasta alcanzar un nivel de

descripción que contenga cada detalle de la solución (refinamiento de la

macroestructura).

En el caso de tareas de control complejas, la solución es estructurada en módulos

de software individuales en paralelo con esto. Estos módulos de software realizan

los pasos del proceso del sistema de control. Estas pueden ser funciones

especiales, tales como la realización de interfaces para sistemas de comunicación o

visualización, o pasos de proceso continuamente recurrentes.

Aparte del diagrama de funciones según DIN 40 719, Parte 6, el diagrama de

desplazamiento-fase representa un medio adicional estandarizado para describir los

sistemas de control.

Fase 3 – Realización (Programación del concepto de la solución)

La conversión del concepto de la solución en un programa de control, se realiza a

través de los lenguajes de programación como se define en IEC 1131-3. Estos con: el

diagrama de funciones secuencial, diagrama de bloques de función, diagrama de

contactos, lista de instrucciones y texto estructurado.

Los sistemas de control que funcionan según procesos lógicos y relacionados con el

tiempo, y que disponen del lenguaje FCH según DIN 40719, P.6 pueden programarse

clara y fácilmente en diagrama de funciones secuencial. En la medida de lo posible,

el diagrama de funciones secuencia utiliza los mismos elementos que los utilizados

para la descripción en FCH según DIN 40 719, P.6.

Los lenguajes de programación adecuados para la formulación de operaciones

básicas y para sistemas de control sencillos que pueden ser descritos por medio de

operaciones lógicas con símbolos Booleanos son el diagrama de contactos, el

diagrama de bloques de función y la lista de instrucciones.

El lenguaje de alto nivel "texto estructurado" se utiliza principalmente para crear

módulos de software con contenido matemático tales como, p. ej. módulos para la

descripción de algoritmos de regulación.

En la medida en que esto sea soportado por los sistemas de programación de PLC,

los programas de control generados de partes de un programa, deberían ser

simulados antes de la Puesta en marcha. De esta forma, es posible detectar de

antemano cualquier error y rectificarlo.

© Festo Didactic GmbH & Co. • MPS 3

Programación de PLCs

Fase 4 – Puesta en marcha (Construcción y verificación del sistema de

automatización)

Durante esta fase, se verifica la interacción del sistema de automatización con la

instalación conectada. Con sistemas de control más complejos de nuevo es

aconsejable poner a punto la instalación sistemáticamente paso a paso. De esta

forma pueden detectarse y rectificarse fácilmente tanto los fallas de la instalación

como los errores del programa de control.

Documentación

La documentación constituye un componente importante de una instalación. Es un

requisito previo esencial para facilitar el mantenimiento y expansión de una

instalación. La documentación, incluyendo los programas de control, debería estar

disponible tanto impresa en papel como en un medio electrónico de

almacenamiento de datos.

La documentación la forman la información relacionada con las fases individuales,

los listados impresos del programa y posiblemente cualquier descripción adicional

relacionada con el programa de control. Más específicamente, estos son:

una descripción del problema

un croquis de posición o diagrama de flujo del proceso

el esquema del circuito

un esquema de conexiones a bornes

los listados del programa de control en SFC, FBD, etc.

la lista de asignaciones de entradas y salidas (esto también forma parte de los

listados del programa de control)

la documentación adicional

4 © Festo Didactic GmbH & Co. • MPS

Programación de PLCs

Lenguajes de programación El estándar IED 1131-3 define cinco lenguajes de programación. Aunque estos

lenguajes difieren mucho en su funcionalidad y estructura, según IEC 1131-3 se

consideran como una familia de lenguajes, con elementos de configuración

generales y estructurales (declaración de variables, unidades de organización tales

como bloques de función y módulos, etc.).

En un proyecto de PLC puede utilizarse estos lenguajes en cualquier combinación.

La unificación y estandarización de estos cinco lenguajes representa un compromiso

de los requerimientos históricos, regionales y específicos de la industria. Se han

hecho previsiones para una futura expansión (tales como el principio de bloques

funcionales, o el recurso de lenguaje "Texto Estructurado") y para asuntos

esenciales relacionados con la tecnología de la información (tipos de datos, etc.,).

Los elementos del lenguaje de programación se explican con ayuda de un ejemplo

que simula la inserción de un casquillo en un agujero. Se utilizan dos sensores para

detectar si una de dos piezas (A o B) correctamente taladrada y un casquillo se

hallan en posición de montaje. Cuando se cumple la condición planteada, un cilindro

avanza e inserta el casquillo en el agujero.

Diagrama de contactos (LD)

El diagrama de contactos (ladder diagram / LD) es un lenguaje de programación

gráfico derivado de la representación de controles por relés directamente

cableados. Un diagrama de contactos consta de dos líneas verticales a derecha e

izquierda del dibujo, entre los cuales se dibujan los renglones de elementos de

conmutación de entrada (contactos normalmente abiertos, normalmente cerrados) y

los elementos de salida, p. ej. bobinas.

Part_TypeA Part_present Drill_OK Sleeve_in

Part_TypeB

Figura 2: Ejemplo de diagrama de contactos

© Festo Didactic GmbH & Co. • MPS 5

Programación de PLCs

Diagrama de bloques de funciones (FBD)

En el diagrama de bloques de funciones, las funciones y los bloques se representan

gráficamente e interconectados en redes. El diagrama de bloques de funciones tiene

su origen en el diseño de circuitos lógicos electrónicos (puertas).

Part_TypeA OR AND Sleeve_in

Part_TypeB

Part_present

Drill_OK

Figura 3: Ejemplo de diagrama de bloques de funciones

Lista de instrucciones (STL)

La lista de instrucciones (statement list / STL) es un lenguaje textual tipo

ensamblador (assembler) caracterizado por un modelo de procesador simple

(procesamiento con un sólo registro). Una lista de instrucciones se compone de

instrucciones de control que constan de un operador y un operando.

LD Part_TypeA

OR Part_TypeB

AND Part_present

AND Drill_OK

ST Sleeve_in

Figura 4: Ejemplo de lista de instrucciones

En relación con la filosofía de lenguajes, el diagrama de contactos, diagrama de

bloques de funciones y lista de instrucciones están definidos en la manera en la que

se utilizan actualmente en la tecnología de PLC. Sin embargo, están limitados a

funciones básicas en relación con sus elementos. Aquí es donde difieren

principalmente de los dialectos que utiliza realmente cada fabricante. Las elevadas

prestaciones de estos lenguajes son debidas al uso de funciones y bloques de

función.

6 © Festo Didactic GmbH & Co. • MPS

Programación de PLCs

Texto estructurado

El texto estructurado en un lenguaje de alto nivel basado en Pascal, consistente en

expresiones a instrucciones. Principalmente, las instrucciones están definidas como

sigue: Instrucciones de selección o condicionales tales como IF...THEN...ELSE... etc.,

instrucciones de repetición tales como FOR, WHILE, etc. así como llamadas a

bloques de función.

Sleeve_in:=(Part_TypeA OR Part_TypeB) AND Part_present AND Drill_OK;

Figura 5: Ejemplo de texto estructurado

El texto estructurado facilita la formulación de numerosas aplicaciones, que

sobrepasan la pura tecnología de control, tales como los algoritmos de regulación

(algoritmos de cálculo de nivel superior, etc.) gestión de datos (análisis de datos,

tratamiento de estructuras de datos más complejas, etc.).

Diagrama de funciones secuencial (SFC)

El diagrama de funciones secuencial es un recurso de lenguaje gráfico para la

formulación de programas de control orientados a secuencias.

Los elementos del diagrama de funciones secuencial son los pasos, las transiciones

y las derivaciones alternativas y paralelas.

Cada paso representa un estado del proceso en un programa de control, que puede

ser activo o inactivo. Un paso consiste en acciones que, de forma similar a las

transiciones, se formulan en uno de los lenguajes IEC 1131-3. Las acciones pueden

contener a su vez otras estructuras secuenciales. Esta característica permite una

estructura jerárquica de un programa de control. El diagrama de funciones

secuencial es, por lo tanto, una excelente herramienta para el diseño y

estructuración de programas de control.

© Festo Didactic GmbH & Co. • MPS 7

Programación de PLCs

Sistema de control Los sistemas de control secuencial son procesos ejecutados en varios pasos

secuencial claramente separados. La progresión de un paso al siguiente depende de la

condición de validación del paso. La principal característica es que sólo puede estar

siempre activo un paso, o varios a condición de que hayan sido explícitamente

programados como pasos a procesar simultáneamente.

Por lo tanto, el programa de un sistema de control secuencial tiene que cumplir tres

tareas principales:

Executing actions: • Setting and resetting

Step of outputs

• Setting and resetting

of flags

• Setting and starting of

timers and counters

Interrogating events: • Interrogating inputs and flags

Transition conditions • Interrogating timers

(Step enabling condition) • Interrogating counter status

Establishing paths for • Selecting path

program continuation: • Following parallel path

Branching

Figura 6: Tareas de un programa de control

En comparación con los sistemas de control por enlaces lógicos ofrecen varias

ventajas:

El programa se divide en etapas o pasos que pueden definirse más claramente y

por lo tanto son más fáciles de seguir, mantener y ampliar.

Lo sistemas de control secuenciales son fácilmente programabes de forma

gráfica en un diagrama de funciones secuencial.

La detección de errores en un sistema de control secuencial representado

gráficamente en relación con el proceso, es más adecuado y comprensible que

en el caso de un sistema de control por combinaciones lógicas.

Ejemplos típicos de sistemas de control secuenciales son los controles de las

máquinas en la tecnología de producción o el control de recetas en la tecnología de

procesos.

8 © Festo Didactic GmbH & Co. • MPS

Programación de PLCs

Representación general de sistemas de control secuencial

Para describir y planificar un diagrama de funciones se utiliza la norma DIN 40 719,

P.6 o IEC 848. Esto permite una representación gráfica clara del comportamiento y

función de un sistema de control secuencial.

1 Establishing initial position

Workpiece in magazine and cylinder 1.0

retracted and cylinder 2.0 retracted

2 S Cylinder 1.0 to advance 1

2.1: Cylinder 1.0 extended and

workpiece ejected

3 S Cylinder 2.0 to advance 1

3.1: Cylinder 2.0 extended

4 S Cylinder 2.0 to retract 1

4.1: Cylinder 2.0 retracted

5 S Cylinder 1.0 to retract 1

5.1: Cylinder 1.0 retracted

Figura 7: Ejemplo de un control secuencial

El ejemplo mostrado arriba describe la siguiente tarea de control:

Se extrae una pieza de un almacén por gravedad para su posterior procesamiento.

La extracción de la pieza del almacén se realiza por medio del cilindro 1.0. A

continuación es empujada hacia un transportador a través de una rampa por medio

del segundo cilindro 2.0.

© Festo Didactic GmbH & Co. • MPS 9

Programación de PLCs

Sistemas de control secuencial con derivación alternativa

Hay sistemas de control secuencial en los que deben producirse diferentes

secuencias según el caso. La selección de una u otra secuencia depende de las

señales emitidas por el proceso.

1 Check initial position

small part large part

2 S clamp part 1 4 S clamp part 1

2.1: part clamped 4.1: part clamped

3 N stamp part 1 5 N stamp part 1

3.1: part stamped 5.1: part stamped

6 S unclamp part 1

6.1: part unclamped

7 N eject part 1

7.1: part ejected

Figura 8: Ejemplo de un control secuencial con derivación alternativa

Un dispositivo de estampado que mecaniza piezas grandes o pequeñas utilizando

diferentes útiles, representa un ejemplo de este tipo de control secuencial. La Fig.

2.8 muestra un diagrama secuencias según DIN 40 719, P.6 o IEC 848 en relación

con el ejemplo.

10 © Festo Didactic GmbH & Co. • MPS

Programación de PLCs

La derivación alternativa es representada con tantas transiciones debajo de la línea

horizontal como posibles diferentes secuencias haya. Para seleccionar una sola

opción las condiciones de transición deben ser mutuamente excluyentes.

En el ejemplo mostrado, son posibles dos secuencias. Si se detecta una pieza

pequeña, se ejecutan los pasos 1, 2, 3, 6 y 7. Si entra una pieza grande, después del

paso 1 el programa deriva por los pasos 4, 5, 6 y 7.

Diagrama de funciones Principalmente, los diagramas de funciones secuenciales describen dos aspectos de

según IEC 848 o un sistema de control, según unas reglas definidas:

DIN 40 719, P.6

las acciones a ejecutar (órdenes)

la secuencia de ejecución

Por lo tanto, un diagrama de funciones se divide en dos partes (Fig. 2.9). la parte

ejecutiva indica la secuencia del proceso en relación con el tiempo.

© Festo Didactic GmbH & Co. • MPS 11

Programación de PLCs

0 N Initial position

Part in lifting bracket

1 L Colour and material definition t = 0.5 s

Timer expired

2 S Lifting cylinder raise

Lifting cylinder up

3 L Defining thickness t = 1 s

Timer expired

4 N Ejecting cylinder advance

Ejecting cylinder advanced

5 N Ejecting cylinder retract

Ejecting cylinder retracted

6 S Lifting cylinder lower

Lifting cylinder down

Figura 9: Diagrama de funciones de un proceso de verificación

La parte ejecutiva no describe las acciones individuales a ejecutar. Estas se hallan

contenidas en la parte de acción del diagrama de funciones que en el caso del

ejemplo mostrado, consisten en bloques a la derecha de los pasos.

12 © Festo Didactic GmbH & Co. • MPS

Programación de PLCs

Debajo de cada elemento individual de un diagrama de funciones le sigue una breve

descripción.

Etapas

Los diagramas de función están estructurados en etapas o pasos. Estos están

representados en forma de cuadrados en los que se indica el respectivo número de

la etapa.

El estado inicial de controlador es designado por medio de la etapa inicial con un

doble cuadrado.

Cara etapa tiene asignadas acciones (órdenes), que contienen las partes de

ejecución actuales del controlador.

Initial step 1

Transition directed connections

Step 2

Action

Figura 10: Elementos de un diagrama de funciones

Transiciones

Una transición es una condición que interrumpe la unión entre un paso y el

siguiente. La condición lógica de validación de la transición se introduce al lado de

la línea horizontal que cruza la unión. Si la condición se cumple, se realiza la

transición a la siguiente etapa, que será entonces ejecutada a través del

controlador.

© Festo Didactic GmbH & Co. • MPS 13

Programación de PLCs

Estructuras secuenciales

Pueden crearse tres formas básicas por medio de la combinación de elementos de

etapa y de transición:

secuencia lineal

secuencia derivada (derivación alternativa)

secuencia dividida (derivación en paralelo)

Independientemente de la forma de la estructura secuencial, siempre hay que

alternar etapas y condiciones de validación de las etapas. Las estructuras

secuenciales se ejecutan "de arriba a abajo".

En el caso de una secuencia lineal, sólo hay una transición tras cada etapa y una

etapa tras cada transición. la Fig. 2.9 ilustra una secuencia lineal.

d g

3 5

e h

4

f

6

i

Figura 11: Derivación alternativa

Con la derivación alternativa mostrada en la Fig. 2.11, dos o más transiciones siguen

a una etapa. El sub-proceso, cuya condición de transición se haya cumplido primero,

es activada y ejecutada. Dado que con secuencias alternativas debe ejecutarse

solamente un sub-proceso, las condiciones de transición – d y g en la Fig. 2,11 –

debe excluirse mutuamente.

14 © Festo Didactic GmbH & Co. • MPS

Programación de PLCs

2

d

3 5

e f

4 6

Figura 12: Derivación en paralelo

En el caso de la derivación en paralelo, al cumplirse la condición de transición,

siempre se desencadenas varios sub-procesos. Estos se ejecutan simultáneamente,

pero independientemente unos de otros. La finalización de subprocesos siempre se

coordina. Sólo cuando todos los sub-procesos en paralelo se han ejecutado

completamente puede ejecutarse la siguiente etapa debajo de la doble línea, es el

ejemplo, la etapa 7 condicionada por la transición g.

© Festo Didactic GmbH & Co. • MPS 15

Programación de PLCs

16 © Festo Didactic GmbH & Co. • MPS

Vous aimerez peut-être aussi

- Memoria Tecnica Q4Document8 pagesMemoria Tecnica Q4Lenin Casanova CPas encore d'évaluation

- Acoplamientos HidráulicosDocument43 pagesAcoplamientos HidráulicosRuth Raquel Quispe100% (1)

- Transdien 1090535Document1 pageTransdien 1090535Lenin Casanova CPas encore d'évaluation

- Cot 13.12.2022 Miluz 2Document1 pageCot 13.12.2022 Miluz 2Lenin Casanova CPas encore d'évaluation

- Ex. Ord. Unid Ii Veran 2015Document7 pagesEx. Ord. Unid Ii Veran 2015Lenin Casanova CPas encore d'évaluation

- VT Fluid-Couplings-Constant-Fill 20 VVK VT0128 EsDocument16 pagesVT Fluid-Couplings-Constant-Fill 20 VVK VT0128 EsLenin Casanova CPas encore d'évaluation

- Ex. Ord. Unid Ii Veran 2015Document7 pagesEx. Ord. Unid Ii Veran 2015Lenin Casanova CPas encore d'évaluation

- Cap1 - 10 IntroduccionDocument14 pagesCap1 - 10 IntroduccionLenin Casanova CPas encore d'évaluation

- Cap1 - 10 IntroduccionDocument14 pagesCap1 - 10 IntroduccionLenin Casanova CPas encore d'évaluation

- Cap1 - 10 IntroduccionDocument14 pagesCap1 - 10 IntroduccionLenin Casanova CPas encore d'évaluation

- Manual Programacion ArduinoDocument70 pagesManual Programacion Arduinofaasa83% (6)

- Cap1 - 10 IntroduccionDocument14 pagesCap1 - 10 IntroduccionLenin Casanova CPas encore d'évaluation

- Electrovalvulas DistribuidorasDocument18 pagesElectrovalvulas DistribuidorasLenin Casanova CPas encore d'évaluation

- Tecnologia de Vacio PDFDocument30 pagesTecnologia de Vacio PDFSegundo C. G.Pas encore d'évaluation

- Diagrama de Fuerza Estrella-DeltaDocument1 pageDiagrama de Fuerza Estrella-DeltaLenin Casanova CPas encore d'évaluation

- Ensayo Geografia CuantitativaDocument18 pagesEnsayo Geografia CuantitativaMaria T CondePas encore d'évaluation

- Voleibol Segundo Periodo 7 GradoDocument6 pagesVoleibol Segundo Periodo 7 GradoIzaura ParraPas encore d'évaluation

- Reglas de Softbol 2010 - 2013Document95 pagesReglas de Softbol 2010 - 2013anthony daboinPas encore d'évaluation

- Reporte para Notificación Plan de Mejoramiento 3er Trimestre Básica Secundaria y MediaDocument29 pagesReporte para Notificación Plan de Mejoramiento 3er Trimestre Básica Secundaria y MediaJuan Pablo RojasPas encore d'évaluation

- Sed PerfectosDocument2 pagesSed PerfectosNorma PeñaPas encore d'évaluation

- Contrato de Promesa de Compraventa InmuebleDocument4 pagesContrato de Promesa de Compraventa InmuebleLenin Orellana100% (1)

- Ondas Cerebrales - Conciencia y Cognición. Actulización 2021Document8 pagesOndas Cerebrales - Conciencia y Cognición. Actulización 2021Eduardo SciottoPas encore d'évaluation

- Anesdor CNET Encuestamovilidadenmoto2020Document38 pagesAnesdor CNET Encuestamovilidadenmoto2020Bertrand du GuesclinPas encore d'évaluation

- Embarazo MultipleDocument10 pagesEmbarazo MultipleMarisolJuradoVascoPas encore d'évaluation

- Las Cuevas de Hércules en Tánger Turismo MarruecosDocument1 pageLas Cuevas de Hércules en Tánger Turismo MarruecosNaslyPas encore d'évaluation

- Caso AdidasDocument30 pagesCaso Adidasalexcamala156% (16)

- 102.a Topografia y GeoreferenciacionDocument13 pages102.a Topografia y GeoreferenciacionMlg JoséPas encore d'évaluation

- Cuautitlan IzcalliDocument1 pageCuautitlan IzcalliMarco antonio vazquez riosPas encore d'évaluation

- Descripcion Reporte Por ExcepcionDocument2 pagesDescripcion Reporte Por ExcepcionrosasojedaPas encore d'évaluation

- Emociones Básicas y Enfoques Sobre La EmociónDocument3 pagesEmociones Básicas y Enfoques Sobre La EmociónCarmen maria Vargas felizPas encore d'évaluation

- R-201 V01 Cuestionario de Identificación de FR para COVID-19Document2 pagesR-201 V01 Cuestionario de Identificación de FR para COVID-19guillosescobariPas encore d'évaluation

- La Competencia PNLDocument3 pagesLa Competencia PNLMiguel Angel Perez LopezPas encore d'évaluation

- Maldonado Horacio Aprendaizaje y ComplejidadDocument12 pagesMaldonado Horacio Aprendaizaje y ComplejidadPaula Garcia100% (1)

- "Ensayos" de Lewis Mumford.Document15 pages"Ensayos" de Lewis Mumford.Víctor Sáenz-Díez0% (2)

- Boyacá EnsayoDocument26 pagesBoyacá EnsayoSebastian LopezPas encore d'évaluation

- Historia Del Calculo IntegralDocument7 pagesHistoria Del Calculo IntegralAlfredo Valencia71% (7)

- Programa InvesDocument50 pagesPrograma InvesMichelleGarcía67% (3)

- Laboratorio 1-Sustancias IonicasDocument11 pagesLaboratorio 1-Sustancias IonicasDsam IIPas encore d'évaluation

- F0 Angulos VerticalesDocument1 pageF0 Angulos VerticalesDiego SeminarioPas encore d'évaluation

- Oficio de Conformidad de ServicioDocument2 pagesOficio de Conformidad de ServiciohugomendozaPas encore d'évaluation

- Tigo Avanzado-1Document5 pagesTigo Avanzado-1MARIO FERNANDO VALLEJO REVELOPas encore d'évaluation

- Derecho Disciplinario AplicadoDocument9 pagesDerecho Disciplinario AplicadoLuis BejaranoPas encore d'évaluation

- Examen 1Document66 pagesExamen 1Alejandro Restrepo SanchezPas encore d'évaluation

- Detector de Metales ArcoDocument56 pagesDetector de Metales ArcoWalter ChavezPas encore d'évaluation

- Cont Rib PDC 2019-2025 Corregido Ultimo Oficial 19-11-2020 AHORA ......Document83 pagesCont Rib PDC 2019-2025 Corregido Ultimo Oficial 19-11-2020 AHORA ......LUIS ALBERTO GUTIERREZ JUSTINIANOPas encore d'évaluation