Académique Documents

Professionnel Documents

Culture Documents

Plan de Trabajo 3

Transféré par

Lizeth Yañez EscalanteCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Plan de Trabajo 3

Transféré par

Lizeth Yañez EscalanteDroits d'auteur :

Formats disponibles

TIPOS DE CATALIZADORES

Los catalizadores para la producción de biodiesel pueden ser homogéneos o

heterogéneos, según la fase en que se encuentren. Por su capacidad de actuar

químicamente pueden clasificarse en: ácidos y básicos.

Tipos de catalizadores utilizados en la obtención de biodiesel.

El método más común y más usado a nivel industrial para la obtención de biodiesel es la

transesterificación catalítica de aceites con metanol o etanol en presencia de

catalizadores homogéneos ácidos, los cuales son soluciones de ácidos fuertes

inorgánicos como H2SO4 y HCl, con los correspondientes problemas de corrosión en el

reactor y las tuberías. Por otro lado, los catalizadores básicos que son soluciones

alcohólicas de NaOH y KOH, presentan problemas técnicos en la producción porque

requieren aceites refinados con bajos contenidos de humedad y ácidos grasos libres

(FFA) como materia prima, ya que de otro modo, se pueden forman jabones que se

emulsifican cuando el aceite a transesterificar presenta humedad. Este hecho causa

dificultad en la separación de los productos de la reacción y el catalizador y es necesaria

una gran cantidad de agua a nivel industrial para tal fin. [ CITATION Com14 \l 2058 ]

La catálisis enzimática se plantea como un desarrollo prometedor para la producción de

biodiesel. Los productos obtenidos al utilizar estos catalizadores pueden ser fácilmente

separados, además que las enzimas requieren menos cantidad de alcohol para llevar a

cabo la reacción de transesterificación, disminuyendo el uso de solventes. Sin embargo, a

pesar de los diferentes resultados obtenidos por gran variedad de estudios, la producción

del biodiesel a escala industrial utilizando enzimas no se ha establecido debido a dos

principales factores: al alto costo de los biocatalizadores y a los largos periodos de

reacción que se necesitan en algunas ocasiones. [ CITATION CCa16 \l 2058 ]

Los catalizadores heterogéneos pueden ser diseñados para dar una mayor actividad y

selectividad en diversas reacciones y en el caso de la producción de biodiesel, ayudan a

llevar a cabo la esterificación y transesterificación al mismo tiempo.

Estos catalizadores pueden ser incorporados en un reactor de flujo continuo ayudando a

optimizar el proceso de obtención de biodiesel, ésta importante ventaja ayuda a minimizar

los costos de separación y purificación del biocombustible. Además que los catalizadores

heterogéneos tienden a separarse fácilmente del producto y en algunas ocasiones

pueden reutilizarse.

A continuación se presenta algunos factores por los cuales se prefiere utilizar

catalizadores heterogéneos.

Larga vida del catalizador.

Alta actividad.

Requiere solo de condiciones de reacción moderadas.

Hay varias fuentes naturales de calcio a partir de desechos, tales como cáscaras

de huevo o conchas de moluscos.

Se puede obtener económicamente a partir de la descomposición térmica de sales

de calcio disponibles comercialmente tales como el carbonato de calcio, acetato

de calcio, oxalato de calcio y nitrato de calcio.

Generalmente los catalizadores heterogéneos están compuestos por óxidos de metales

alcalinotérreos, los cuales son solubles en solventes orgánicos, También pueden ser

algunos metóxidos, los cuales producen una mínima cantidad de jabones. Otro tipo de

catalizadores heterogéneos pueden ser: resinas de intercambio iónico y compuestos

metálicos soportados sobre alúmina o sílice.

TIPOS DE REACTORES

Tres tipos generales de reactores se utilizan para la producción de biodiesel: reactores

discontinuos, reactores de flujo semi-continuo, y los reactores de flujo continuo.

El proceso por lotes es de bajo coste, requiere mucho menos capital inicial e inversión en

infraestructura. Es flexible y permite al usuario acomodar las variaciones en el tipo de

materia prima, la composición, y la cantidad. Los principales inconvenientes del proceso

por lotes incluyen la baja productividad, la mayor variación en la calidad del producto y los

requisitos laborales y energéticos más intensivos.

El proceso semi-continuo es similar al proceso por lotes, excepto en que el usuario

comienza por hacer reaccionar un volumen más pequeño que el volumen final del reactor

y después continúa añadiendo ingredientes hasta que el reactor está lleno. Este proceso

es de un trabajo intensivo y no se utiliza comúnmente.

Los procesos de transesterificación en continuo son preferibles a los procesos por lotes

en producciones comerciales de gran capacidad, ya que estos procesos dan como

resultado productos de calidad constante y un bajo capital y costes de operación por

unidad de producto.

El tipo más común de reactor de flujo continuo es el reactor continuo de tanque agitado.

Otros tipos de reactores de flujo continuo también se utilizan comercialmente, incluyendo

reactores de ultrasonidos y reactores supercríticos. Estos procedimientos alternativos

pueden acelerar la reacción.

Por lo tanto, la opción elegida ha sido un reactor continuo de tanque agitado.

DESCRIPCIÓN GENERAL DEL PROCESO.

DIAGRAMA DE BLOQUES

Diagrama de bloques del proceso de producción de biodiesel.

En una primera etapa se introducen el aceite, el alcohol y el catalizador en el reactor y se

agita la mezcla.

A continuación de la etapa de reacción, se separa el glicerol de los ésteres metílicos

(biodiésel).

Debido a la baja solubilidad del glicerol en los ésteres, esta separación se produce

generalmente de forma rápida y puede llevarse a cabo ya sea en un tanque de

sedimentación o una centrífuga. El metanol en exceso tiende a actuar como solubilizante

y puede retardar la separación. Sin embargo, este exceso de metanol no se elimina, por lo

general, de la corriente de reacción hasta después que se han separado el glicerol y los

ésteres metílicos, debido a que la reacción de transesterificación es reversible y los

ésteres metílicos pueden recombinarse con glicerina para formar monoglicéridos.

La corriente de glicerol que sale del separador contiene algo del exceso de metanol y la

mayoría del catalizador y jabón. En esta forma, el glicerol tiene poco valor y su eliminación

puede ser difícil. El contenido en metanol requiere que el glicerol sea tratado como un

desecho peligroso.

La primera etapa en la purificación del glicerol es, por lo general, añadir ácido para dividir

los jabones en ácidos grasos libres y sales. Los ácidos grasos libres no son solubles en el

glicerol y se situarán en la parte superior, donde pueden ser eliminados. Las sales

permanecen en el glicerol, aunque dependiendo de los compuestos químicos que estén

presentes, algunas pueden precipitar.

Después de la acidulación y separación de los ácidos grasos libres, el metanol que queda

en el glicerol se elimina mediante un proceso de flash con vacío, o en otro tipo de

evaporador.

Finalmente, se eleva la pureza del glicerol utilizando la destilación a vacío o procesos de

intercambio iónico.

Después de la separación de la glicerina, los ésteres metílicos pasan a través de un

separador de metanol, por lo general un proceso de flash a vacío o un evaporador de

película descendente, antes de entrar en una etapa de neutralización y lavado con agua.

Se añade ácido al biodiésel para neutralizar cualquier catalizador residual y para dividir

cualquier jabón que pueda haberse formado durante la reacción.

Los jabones van a reaccionar con el ácido para formar sales solubles en agua y ácidos

grasos libres. Las sales se eliminarán durante la etapa de lavado con agua y los ácidos

grasos libres se quedarán en el biodiésel.

El metanol que se elimina de las corrientes de ésteres metílicos y glicerol tenderá a

absorber el agua que pueda haber entrado en el proceso. Esta agua debe ser eliminada

en una columna de destilación antes de que el metanol se devuelva al proceso. Esta

etapa es más difícil si se utiliza un alcohol tal como el etanol o el isopropanol, que forman

azeótropos con el agua. En estos casos, se utiliza un tamiz molecular para eliminar el

agua.

La etapa de lavado de agua está destinada a eliminar cualquier catalizador restante,

jabón, sales, metanol o glicerol libre del biodiésel. La neutralización antes del lavado

reduce al agua requerida y reduce la probabilidad que se formen emulsiones cuando se

añade el agua de lavado al biodiésel. Tras el proceso de lavado, el agua restante se

elimina del biodiésel mediante un proceso de flash a vacío. [ CITATION Com14 \l 2058 ]

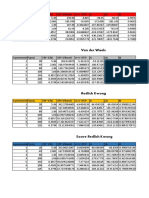

CÁLCULOS

Se realizará un cálculo y selección de las capacidades de los diferentes elementos del

proceso, para una planta de producción de las siguientes características:

Capacidad anual de 3200 litros de biodiesel

Períodos de trabajo para el cálculo: 20 días por mes y 16 horas por día.

Materias primas: semillas (girasol, soja, algodón), metanol y soda cáustica.

La producción diaria deberá ser siguiendo las condiciones antes descriptas de:

lts lts lts

3200 266.66 13.33

año mes día lts hr

Producción=

12

meses

=

20

días

=

16

hrs

=.83

hr

24 (

día )

=20 l/día

año mes día

RECEIVED: 10 SEPTEMBER 2015. REVISED: 14 FEBRUARY 2016. ACCEPTED: 14 MARCH 2016

Trabajos citados

C.Cabello, S. R. (2016). Catalizadores heterogenéos utilizados para la obtención de biodisel.

Mérdida. Recuperado el 14 de Noviembre de 2018, de

https://www.raco.cat/index.php/afinidad/article/view/320756

Compadre Guerra, M. (2014). Modelado de un reactor catalítico heterogéneo. Valladolid.

Recuperado el 14 de Noviembre de 2018, de

https://uvadoc.uva.es/bitstream/10324/13133/1/TFG-I-187.pdf

[ CITATION CCa16 \l 2058 ]

Vous aimerez peut-être aussi

- RehervidoresDocument5 pagesRehervidoresLizeth Yañez EscalantePas encore d'évaluation

- ADMINISTRACIÓNDocument3 pagesADMINISTRACIÓNLizeth Yañez EscalantePas encore d'évaluation

- OPeraciones Unit Repo 8Document3 pagesOPeraciones Unit Repo 8Lizeth Yañez EscalantePas encore d'évaluation

- Financing Corporate Growth (RESUMEN) .Lizeth - Yañez.escalante.66.30.03.19Document1 pageFinancing Corporate Growth (RESUMEN) .Lizeth - Yañez.escalante.66.30.03.19Lizeth Yañez EscalantePas encore d'évaluation

- Plan de Trabajo 3Document8 pagesPlan de Trabajo 3Lizeth Yañez EscalantePas encore d'évaluation

- CatalizadorDocument9 pagesCatalizadorLizeth Yañez EscalantePas encore d'évaluation

- Practica 6Document10 pagesPractica 6Lizeth Yañez EscalantePas encore d'évaluation

- Significado Exposicion Equipo 3Document10 pagesSignificado Exposicion Equipo 3Lizeth Yañez EscalantePas encore d'évaluation

- Plan de Trabajo 3Document8 pagesPlan de Trabajo 3Lizeth Yañez EscalantePas encore d'évaluation

- Responsabilidad SocialDocument2 pagesResponsabilidad SocialLizeth Yañez EscalantePas encore d'évaluation

- Yañez Escalante Lizeth Cw04 Et45 Febrero252018 1720Document3 pagesYañez Escalante Lizeth Cw04 Et45 Febrero252018 1720Lizeth Yañez EscalantePas encore d'évaluation

- Yañez Escalante Lizeth Cw11 Et45 Marzo082018 12.50Document3 pagesYañez Escalante Lizeth Cw11 Et45 Marzo082018 12.50Lizeth Yañez EscalantePas encore d'évaluation

- Analisis Del Himno NacionalDocument4 pagesAnalisis Del Himno NacionalMicaela Chuquimia Escudero100% (1)

- Tipos de ContenedoresDocument5 pagesTipos de ContenedoresAnely GarciaPas encore d'évaluation

- Cómo Escribir Una Biografía Interesante en 10 PasosDocument5 pagesCómo Escribir Una Biografía Interesante en 10 PasosJared Esteban LópezPas encore d'évaluation

- IndividualDocument28 pagesIndividualPool Chiclote VeraPas encore d'évaluation

- Trabajo Final Finalito ParillitoDocument38 pagesTrabajo Final Finalito ParillitoWilfredo MrazPas encore d'évaluation

- Formatos para El Control de Residuos 1Document2 pagesFormatos para El Control de Residuos 1Jorge Alberto Mosquera100% (1)

- Diferencias Entre Un Motor Diésel y Uno A GasolinaDocument5 pagesDiferencias Entre Un Motor Diésel y Uno A GasolinaBironMendoza100% (1)

- Inspección General PDT 09.Document6 pagesInspección General PDT 09.Jennifher MaldonadoPas encore d'évaluation

- Incendio 1Document19 pagesIncendio 1Martin Chimenti - ARO SAPas encore d'évaluation

- Grupos Basicos de La AlimentacionDocument6 pagesGrupos Basicos de La AlimentacionOrellana Gt Raul100% (3)

- VM ArellanoDocument9 pagesVM ArellanoFranciscaPas encore d'évaluation

- Manual para Reparar Motos Problemas 2007Document63 pagesManual para Reparar Motos Problemas 2007Osvaldo Gonzalez100% (2)

- Central Termoelectrica VentanillaDocument26 pagesCentral Termoelectrica VentanillaJorgeJonathan100% (3)

- Riesgos Electricos Norma NFPA 70 EDocument6 pagesRiesgos Electricos Norma NFPA 70 EVicente Campusano MaraboliPas encore d'évaluation

- Febrero - 5to Grado Ciencias Naturales (2021-2022)Document8 pagesFebrero - 5to Grado Ciencias Naturales (2021-2022)Yessi VazquezPas encore d'évaluation

- Sistema de Refrigeración de WankelDocument9 pagesSistema de Refrigeración de WankelGA EynerPas encore d'évaluation

- CATALOGO MITIGACION Baja Con Observaciones Levantadas PDFDocument142 pagesCATALOGO MITIGACION Baja Con Observaciones Levantadas PDFWilliam Gamarra CHPas encore d'évaluation

- CurvasDocument111 pagesCurvasCompañia Patrimonio Pujilense SAPas encore d'évaluation

- TFG. Claudia Martínez Bronchal PDFDocument195 pagesTFG. Claudia Martínez Bronchal PDFEllielMartinezDPas encore d'évaluation

- Transferencia de CalorDocument8 pagesTransferencia de CalorXeronimo Hernandez AroldoPas encore d'évaluation

- Resumen y Análisis Del Capitulo 03Document4 pagesResumen y Análisis Del Capitulo 03Jhoel CRPas encore d'évaluation

- Teimpro PresentaciónDocument10 pagesTeimpro PresentaciónDigitronic tecnoPas encore d'évaluation

- Estudio de Pre Inversion Estancos Del RimacDocument132 pagesEstudio de Pre Inversion Estancos Del RimacCarlos Andres Espinoza Bardales100% (1)

- 3° Grado - Actividad Del 26 de OctubreDocument27 pages3° Grado - Actividad Del 26 de OctubreRoger FloresPas encore d'évaluation

- Instalacion Del Sistema de Climatizacion PDFDocument7 pagesInstalacion Del Sistema de Climatizacion PDFKatherin TorresPas encore d'évaluation

- Curso ASME B31 y B31.4Document19 pagesCurso ASME B31 y B31.4Frank DiazPas encore d'évaluation

- 5 Balance de Materia Con Reaccion QuimicaDocument12 pages5 Balance de Materia Con Reaccion QuimicaAngela QuinteroPas encore d'évaluation

- Plan de Contingencia Transporte de CombustibleDocument14 pagesPlan de Contingencia Transporte de CombustibleMagaly Emi100% (1)

- Fundamentos Físicos de La SismologíaDocument13 pagesFundamentos Físicos de La SismologíaSamantha Elguézabal MartinezPas encore d'évaluation

- Plan de Chatarrizacion en El EcuadorDocument45 pagesPlan de Chatarrizacion en El Ecuadorgabriel gonzalezPas encore d'évaluation