Académique Documents

Professionnel Documents

Culture Documents

Máquinas-herramientas: Procesos de manufactura 1

Transféré par

Angelito MuñozDescription originale:

Titre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Máquinas-herramientas: Procesos de manufactura 1

Transféré par

Angelito MuñozDroits d'auteur :

Formats disponibles

PROCESOS DE

MANUFACTURA 1

MÁQUINAS

TEMA:

HERRAMIENTAS

DOCENTE: Dr. LEONCIO FERNANDO

MEDINA PINTO

MÁQUINAS-HERRAMIENTAS

• Las máquinas que

arrancan viruta a una

pieza, con ayuda de

herramientas de corte,

están comprendidas

dentro de lo que se

llaman MAQUINAS-

HERRAMIENTAS.

Dr. Leoncio Fernando Medina P. 2

Las ventajas de las máquinas son:

• Transforman y aumentan

las limitadas fuerzas del

hombre haciendo más

llevadero su trabajo.

• Aumentan la velocidad del

trabajo, haciendo mayor la

producción y disminuyendo

el coste de la misma.

Dr. Leoncio Fernando Medina P. 3

Que trabajan por Martinete

deformación (sin

separación de Prensa de Embutir

material)

Separación Cizalla

Máquinas

de grandes Tijera

Herramientas masas Guillotina

Que trabajan

Separación Torno

con separación

de pequeñas Fresadora

de masa

porciones Taladradora

Separación Amoladora

de virutas Rectificadora

finas Lapeadora,etc

Dr. Leoncio Fernando Medina P. 4

Máquinas que trabajan con

separación de masa (viruta)

Las máquinas herramientas que trabajan por

separación de viruta, disponen, en general, de

una o más herramientas de corte o útiles

cortantes.

Dr. Leoncio Fernando Medina P. 5

Los más importantes son:

1º Máquinas de movimiento rectilíneo que

trabajan con herramienta simple:

limadora, cepilladora y mortajadora.

2º Máquinas de movimiento rectilíneo que

trabajan con herramienta múltiple: sierra

alternativa, brochadora.

Dr. Leoncio Fernando Medina P. 6

3º Máquinas de movimiento circular que

trabajan con herramienta simple: Torno

4º Máquinas de movimiento circular que

trabajan con herramienta múltiple:

Fresadora, taladradora, Mandrinadora,

Sierra Circular, Rectificadoras

Dr. Leoncio Fernando Medina P. 7

TORNO PARALELO

Dr. Leoncio Fernando Medina P. 8

1. DEFINICIÓN

Es una máquina herramienta, en

cuyo carro longitudinal se desliza a

lo largo de la bancada, paralelamente

al eje o línea imaginaria determinada

por los puntos de la máquina.

Dr. Leoncio Fernando Medina P. 9

2. CLASIFICACIÓN:

2.1 TORNO PARALELO

2.2 TORNO REVOLVER

2.3 TORNO VERTICAL

2.4 TORNO AL AIRE

2.5 TORNO COPIADOR

2.6 TORNOS CNC

2.7 TORNOS AUTOMÁTICOS

Dr. Leoncio Fernando Medina P. 10

3. PARTES PRINCIPALES DELTORNO

PARALELO

1. La Bancada

2. Cabezal Fijo

3. Caja Norton

4. Los Carros

5. Cabezal Móvil

Dr. Leoncio Fernando Medina P. 11

3.1 LA BANCADA

Soporta todas las piezas del Torno y

reposa sobre las patas del mismo.

Dr. Leoncio Fernando Medina P. 12

3.2 CABEZAL FIJO

Va dispuesto el Husillo Principal por medio

del cual recibe el movimiento de rotación.

Dr. Leoncio Fernando Medina P. 13

3.3 CAJA NORTON

Contiene los engranajes que sirven para

variar el número de revoluciones

Dr. Leoncio Fernando Medina P. 14

3.4 LOS CARROS

Superior

Longitudinal

Transversal

Dr. Leoncio Fernando Medina P. 15

3.5 CABEZAL MOVIL

Se utiliza como sujeción al tornear piezas

largas, así como para taladrar y escariar.

Dr. Leoncio Fernando Medina P. 16

4. CADENA CINEMATICA

Dr. Leoncio Fernando Medina P. 17

5. ACCESORIOS

Pinzas

Luneta

fija

Dr. Leoncio Fernando Medina P. 18

Luneta

móvil

Dr. Leoncio Fernando Medina P. 19

6. NORMAS DE SEGURIDAD

El tornero debe usar, una ropa ajustada

al cuerpo, para el trabajo. (EVITE LA

ROPA SUELTA), porque un vestido

amplio y flotante fácilmente puede

quedar aprisionado por los órganos de

la máquina en movimiento. Peor aún

sería si utiliza una corbata o bufanda.

Dr. Leoncio Fernando Medina P. 20

FRESADORAS

Dr. Leoncio Fernando Medina P. 21

1. DEFINICIÓN

La Fresadora es una máquina

herramienta de movimiento

continuo destinado al mecanizado

de materiales por medio de una

herramienta de corte llamada

FRESA, provista de dientes

cortantes.

Dr. Leoncio Fernando Medina P. 22

• En la Fresadora se fabrican superficies Planas,

Cóncavas, Convexas, Ranuras, Perfiles, Ruedas

Dentadas; en diversos materiales como por

ejemplo; acero, fundición de hierro, metales no

férricos y materiales sintéticos.

Dr. Leoncio Fernando Medina P. 23

DIVERSIDAD DE PIEZAS

FABRICADAS

Dr. Leoncio Fernando Medina P. 24

Industria automovilística

Ejemplos de productos realizados

con sistema de Fresadoras CNC

Dr. Leoncio Fernando Medina P. 25

2. CLASIFICACIÓN

2.1 FRESADORA HORIZONTAL

2.2 FRESADORA VERTICAL

2.3 FRESADORA UNIVERSAL

Dr. Leoncio Fernando Medina P. 26

3. PARTES PRINCIPALES

2

1. El bastidor o columna

3

2. Husillo principal

6

3. La mesa

4

4. El Carro transversal

1

5. La ménsula

7

6. La caja de velocidades

5

7. La caja de avances

Dr. Leoncio Fernando Medina P. 27

4. CADENA CINEMÁTICA

Dr. Leoncio Fernando Medina P. 28

5. ACCESORIOS

a) Eje porta fresa o Árbol porta fresa

b) Aparato Divisor Universal

c) Aparato Circular Divisor

d) Aparato Mortajador

e) Contrapunto

f) Gato

Dr. Leoncio Fernando Medina P. 29

g) Prensa paralela.

h) Mandril y casquillos porta fresas.

i) Cabezal Universal.

j) Cabezal Vertical.

k) Cabezal Mandrinador.

l) Juego de ruedas de recambio.

Dr. Leoncio Fernando Medina P. 30

6. NORMAS DE SEGURIDAD

1º No poner la máquina en marcha hasta

conocer todos sus mandos. El manual de la

máquina ayuda a sacar el máximo

rendimiento.

2º Antes de dar marcha a la Fresadora,

téngase presente:

a. Un conocimiento claro sobre el modo

de funcionar de la máquina.

b. Percatarse de que la máquina cuenta

con energía eléctrica.

Dr. Leoncio Fernando Medina P. 31

3° Antes de empezar el trabajo diario, lubrique

la máquina y asegúrese de que las

palancas de accionamiento estén en

posición correcta.

4º Antes de cada trabajo, estudiar el proceso

de mecanizado.

5º Elegir los medios de fijación apropiados y

utilizarlos correctamente.

6º Elegir la fresa más conveniente y montarla

correctamente.

7º Calcular y emplear las velocidades de corte

y avances para cada pasada.

Dr. Leoncio Fernando Medina P. 32

8º Durante el trabajo debe de mantener una

posición correcta, sin apoyar el busto o

los codos sobre la fresadora, porque

puede originarse graves daños.

9º Cuando note ruidos extraños, pare la

máquina inmediatamente y avise a su

profesor o al asistente de taller.

Dr. Leoncio Fernando Medina P. 33

10º Efectúe las mediciones de la pieza con la

máquina parada.

11º El área de trabajo de su máquina , debe

mantenerse limpio y sin estorbos con lo

cual evitará caerse sobre la fresadora en

movimiento.

Dr. Leoncio Fernando Medina P. 34

12º Al trabajar proteger los ojos con gafas

transparentes y limpias.

13º Después del trabajo diario, la máquina

debe quedar limpia y los puntos de

lubricación aceitados, no es conveniente

emplear aire a presión, por que las virutas

y el polvo se prensan en las guías.

Dr. Leoncio Fernando Medina P. 35

7. NORMAS DE CONSERVACIÓN

1º Limpie y llene con regularidad los

puntos de lubricación manual.

2º Reemplace el aceite de los

receptores, cada vez que sea

necesario a causa de la suciedad.

Dr. Leoncio Fernando Medina P. 36

3º No use aceite en exceso.

4º Verifique el nivel de los receptores,

por medio del indicador visual.

5. Una vez terminada la lubricación de

la Fresadora, elimine con trapo

limpio el exceso del aceite alrededor

de los receptores.

6º Al final de cada trabajo, hay que

aceitar la mesa, las guías de la

ménsula y las guías del bastidor.

Dr. Leoncio Fernando Medina P. 37

LA TALADRADORA

DEFINICION:

• El taladrado es un trabajo realizado por arranque

de viruta cuyo objetivo es efectuar agujeros.

Según sean los agujeros pueden ser:

Pasantes

Ciegos

Avellanados

Las máquinas se llaman taladradoras, y las

herramientas de corte se llaman brocas.

Dr. Leoncio Fernando Medina P. 39

Dr. Leoncio Fernando Medina P. 40

CLASIFICACIÓN DE MÁQUINAS

PARA TALADRAR

TALADRADORAS DE UN EJE

Portátiles

Sobremesa ( sensitiva ).

De columna

radial

Taladradoras portátiles:

1. Angular neumática

2. Recta neumática

3. Eléctrica por batería

4. Eléctrica por cable

Dr. Leoncio Fernando Medina P. 41

PARTES:

Las partes principales de una taladradora de

sobremesa son las siguientes:

1. Bancada

2. Columna

3. Motor

4. Cabezal

5. Caja de velocidades

6. Husillo o Eje principal

Dr. Leoncio Fernando Medina P. 42

Base o Bancada:

• Suele ser de hierro fundido, sirve para darle

estabilidad a la máquina y, también, como montaje

rígido para la columna.

• La base suele tener agujeros para poder

atornillarla en una mesa o banco.

• Las ranuras o costillas en la base permiten sujetar

la herramienta sujetadora de la pieza de trabajo o

ésta, en la base.

Dr. Leoncio Fernando Medina P. 43

Columna

• La columna es cilíndrica, de precisión y se

monta en la base.

• La mesa, que está instalada en la columna, se

puede subir o bajar a cualquier punto entre la

base y la cabeza.

• La cabeza del taladro se monta cerca de la

parte superior de la columna.

Dr. Leoncio Fernando Medina P. 44

Mesa

• Puede ser redonda o rectangular, se utiliza

para soportar la pieza que se va a trabajar.

• La mesa, cuya superficie está a 90° con la

columna, se puede elevar, descender o girar en

torno a la columna.

• En algunos modelos, es posible inclinar la

mesa en ambos sentidos para taladrar agujeros

en ángulo.

• La mayor parte de las mesas tienen ranuras

para sujetar matrices, dispositivos; o piezas de

trabajo grandes directamente en ella.

Dr. Leoncio Fernando Medina P. 45

Cabeza taladradora

• Está montada cerca de la parte superior de la

columna, aloja el mecanismo para hacer girar la

herramienta de corte y hacerla avanzar hacia la

pieza de trabajo.

• El husillo, es un eje redondo que sujeta e

impulsa la herramienta de corte, está dentro de

un manguito o camisa para el husillo.

• El manguito se desliza hacia arriba y hacia

abajo dentro de la cabeza, para producir el

avance de la herramienta de corte.

Dr. Leoncio Fernando Medina P. 46

Dr. Leoncio Fernando Medina P. 47

• Las más comunes son la taladradora

de banco del tipo sensible y la

taladradora de piso o vertical.

• Otros tipos, como el vertical, de

poste, radial, horizontal, múltiple,

portátil, de husillos múltiples y de

control numérico son variantes de la

máquina básica.

Dr. Leoncio Fernando Medina P. 48

TALADRADORAS SENSIBLES

• Su nombre se deriva del mecanismo de

avance manual que permite al operario

"sentir" la acción de corte y regular la

presión descendente para avance.

• Las taladradoras sensibles son de dos

categorías: de banco y de piso.

Dr. Leoncio Fernando Medina P. 49

Taladradora de Banco

• Tiene una columna corta

y una mesa para apoyar

la pieza de trabajo. Este

tipo de taladradora se

monta en un banco o

mesa y se utiliza para

taladrar agujeros en

piezas de trabajo

pequeñas.

Dr. Leoncio Fernando Medina P. 50

Taladradora de Piso

• Tiene una columna más larga

en la cual se ajusta la mesa

para poder colocar piezas de

trabajo más largas. Las

taladradoras, tanto de banco

como de piso, pueden taladrar

agujeros hasta de l/2 pulg (12.7

mm) de diámetro.

Dr. Leoncio Fernando Medina P. 51

TALADRADORAS VERTICALES

• Este tipo de taladradora es más potente y se utiliza

para taladrar agujeros grandes y para operaciones

de maquinado pesadas.

• Difiere de las taladradoras sensibles pequeños

porque tiene un mecanismo de impulsión con

engranes para cambiar las velocidades y avance del

husillo.

• La taladradora puede tener un mecanismo para

elevar o descender la mesa de trabajo.

• Algunas taladradoras verticales poseen un depósito

de líquido enfriador o de corte, integrado en la base.

Dr. Leoncio Fernando Medina P. 52

Taladradora Vertical

Dr. Leoncio Fernando Medina P. 53

TALADRADORAS CON HUSILLOS MÚLTIPLES

• Está equipado con dos o más cabezas

taladradoras. Cada cabeza tiene varios husillos

que se pueden ubicar para taladrar cierto

número de agujeros, en un lugar preciso en la

pieza de trabajo y al mismo tiempo.

• Todos los husillos de una cabeza se preparan

para taladrar.

• Sólo se utilizan en trabajo de producción.

Dr. Leoncio Fernando Medina P. 54

TALADRADORA CON

HUSILLOS MÚLTIPLES

Dr. Leoncio Fernando Medina P.

55

TALADRADORA RADIAL

• Cuando la pieza de trabajo es muy grande

para taladrarla con una taladradora sensible

o vertical se puede colocar y taladrar en

una taladradora radial .

• En este tipo de taladradora, la broca se

puede colocar sobre el lugar para el agujero

y fijarla sin mover la pieza de trabajo.

• Con ello se pueden taladrar agujeros en

diversos lugares sin mover la pieza de

trabajo.

Dr. Leoncio Fernando Medina P. 56

TALADRADORA RADIAL

Dr. Leoncio Fernando Medina P. 57

TALADRADORA MÚLTIPLE

• La Taladradora de husillos múltiples, es básicamente, una serie de

husillos individuales montados en una mesa larga y común.

• Esta máquina está destinada para la producción en serie y se utiliza

para efectuar una serie de operaciones de taladro.

• Cada cabeza individual se puede equipar con una herramienta de

corte diferente, tal como una broca, o un avellanador.

• Después, se mueve la pieza de trabajo a lo largo de la mesa a cada

estación de trabajo sucesiva, en la cual se efectúa esta operación.

• Este sistema elimina la necesidad de cambiar la herramienta de corte

para cada operación subsecuente.

Dr. Leoncio Fernando Medina P. 58

Taladradora Múltiple

Dr. Leoncio Fernando Medina P. 59

Velocidad de corte

La velocidad de corte excesiva puede dar lugar a:

• Desgaste muy rápido del filo de corte de la herramienta.

• Calidad del mecanizado deficiente.

La velocidad de corte demasiado baja puede dar lugar a:

• Formación de filo de aportación en la herramienta.

• Efecto negativo sobre la evacuación de viruta.

• Baja productividad.

• Coste elevado del mecanizado.

Dr. Leoncio Fernando Medina P. 60

Velocidad de avance

Efectos de la velocidad de avance

Decisiva para la formación de viruta

Afecta al consumo de potencia

Contribuye a la tensión mecánica y térmica

La elevada velocidad de avance da lugar a:

Buen control de viruta

Menor tiempo de corte

Menor desgaste de la herramienta

Riesgo más alto de rotura de la herramienta

Elevada rugosidad superficial del mecanizado.

Mejora de la calidad del mecanizado

Mayor duración del tiempo de mecanizado

Dr. Leoncio Fernando Medina P. 61

Tiempo de mecanizado

• Para poder calcular el tiempo de

mecanizado de un taladro hay que tener

en cuenta la longitud de aproximación y

salida de la broca de la pieza que se

mecaniza. La longitud de aproximación

depende del diámetro de la broca.

Dr. Leoncio Fernando Medina P. 62

Potencia de corte

Pc es la potencia de corte (kW)

Ac es el diámetro de la broca (mm)

p es la profundidad de pasada (mm)

f es la velocidad de avance (mm/min)

Fc es la fuerza específica de corte (N/mm2)

ρ es el rendimiento o la eficiencia de la

máquina

Dr. Leoncio Fernando Medina P. 63

SEGURIDAD CON LAS TALADRADORAS

• La taladradora es la máquina herramienta más

común en la industria, y en los hogares. Debido a

que es tan común, se pasan por alto las buenas

prácticas de seguridad que pueden impedir

accidentes.

• Antes de operar una máquina taladradora, el

operador se debe familiarizar con las reglas de

seguridad para evitar un accidente y lesiones.

Dr. Leoncio Fernando Medina P. 64

Reglas de Seguridad

• Nunca use ropa floja o suelta junto a ninguna

máquina.

• Súbase las mangas hasta el codo para que no las

atrape las máquina.

• El cabello largo se debe proteger con una red o con

una gorra protectora aprobada, para que no quede

atrapado en el husillo de la taladradora cuando gira.

• Quítese anillos, relojes o pulseras durante el trabajo

en un taller mecánico.

Dr. Leoncio Fernando Medina P. 65

• Use gafas o anteojos de seguridad aprobados, en

todo momento.

• Nunca intente cambiar la velocidad, ajustar o medir

la pieza de trabajo hasta que la máquina esté

detenida por completo.

• Mantenga la zona de trabajo y el piso limpios y

libres de aceite y grasa.

• Nunca deje la llave en el porta brocas o mandril, en

ningún momento.

• Use siempre una brocha para quitar las virutas.

Dr. Leoncio Fernando Medina P. 66

• Nunca intente sujetar la pieza de trabajo con la mano

cuando taladré agujeros de más de ½” pulg (12.7 mm)

de diámetro.

• Utilice una prensa o un tope de la mesa para evitar

que gire la pieza.

• Reduzca la presión de trabajo cuando la broca este

atravesando el material. Esto evitará que la broca

penetre más en la pieza de trabajo y se rompa.

• Elimine siempre las rebabas de un agujero taladrado.

Dr. Leoncio Fernando Medina P. 67

BROCAS

• Brocas. Son las herramientas o útiles

de trabajo de las máquinas

taladradoras.

• Son útiles de acero al carbono aleado

con dos ranuras en hélice que

determinan su forma básica y que

permiten la evacuación de las virutas y

la llegada de refrigerante a los filos

durante el taladrado.

Dr. Leoncio Fernando Medina P. 68

Dr. Leoncio Fernando Medina P. 69

Elementos de corte:

• Ángulo de la punta. Es el ángulo determinado por los dos filos

principales.

• Filo transversal. Es la línea de unión de los fondos de las ranuras en

el vértice de la punta.

• Labios cortantes. Filos principales comprendidos entre el filo

transversal y la periferia.

• Superficies de afilado del labio. Las que dan lugar a los filos

principales o labios.

• Fajas-guías. Estrechas superficies que en los bordes de ataque

sobresalen para impedir que toda la superficie de la broca roce en el

interior del agujero.

• Ángulo de inclinación de la hélice. Ángulo formado por el borde de

ataque con el eje de la broca.

• Ángulos de filo, desprendimiento e incidencia.

Dr. Leoncio Fernando Medina P. 70

Material a taladrar Ángulo de la punta

Fundición de hierro, acero. 118 a 122°

130 a 140°

Bronce, latón, cobre.

90 a 110°

Aleaciones ligeras. 80 a 90°

Resinas sintéticas, pizarra, mármol. 30 a 60°

Caucho duro, plásticos.

Dr. Leoncio Fernando Medina P. 71

Los refrigerantes ó lubricantes a emplear en

el proceso de taladrado, para:

Aceros duros: Trementina, Petróleo o Aceites solubles.

Aceros de bajo contenido de carbono: Aceites solubles.

Fundición de hierro: En seco.

Aluminio: Agua de sosa.

Latón y Bronce: En seco.

Dr. Leoncio Fernando Medina P. 72

Vous aimerez peut-être aussi

- Trabajo No.01 FresadoraDocument26 pagesTrabajo No.01 FresadoraUntalkinchPas encore d'évaluation

- Fresado procesosDocument9 pagesFresado procesosMaría José CalvaPas encore d'évaluation

- Informe sobre una máquina fresadoraDocument17 pagesInforme sobre una máquina fresadoraLuis Diego Prado PazPas encore d'évaluation

- LABORATORIO DE FRESADO CONVENCIONAL-grupo3Document16 pagesLABORATORIO DE FRESADO CONVENCIONAL-grupo3David BurbanoPas encore d'évaluation

- Fresadora 1Document5 pagesFresadora 1Cristian DavidPas encore d'évaluation

- 3 3 Desprendimiento de Viruta Por Maquinado Convencional y CNCDocument13 pages3 3 Desprendimiento de Viruta Por Maquinado Convencional y CNCEdwin GusquiPas encore d'évaluation

- Plan de Mantenimiento de La FresadoraDocument32 pagesPlan de Mantenimiento de La FresadoraDamian GarridoPas encore d'évaluation

- Resumen de FresadoraDocument7 pagesResumen de FresadoraBedaniaPas encore d'évaluation

- Desprendimiento de VirutaDocument11 pagesDesprendimiento de VirutaAdrian OlveraPas encore d'évaluation

- Actividad 1Document11 pagesActividad 1Karely GaytánPas encore d'évaluation

- MANTENIMIENTO INDUSTRIALaDocument35 pagesMANTENIMIENTO INDUSTRIALaAaron HernandezPas encore d'évaluation

- Foro Temático FresaDocument5 pagesForo Temático FresaAlfredo PilcoPas encore d'évaluation

- SegundaPractica 2Document19 pagesSegundaPractica 2Edwar CarlosPas encore d'évaluation

- TALADRADORADocument5 pagesTALADRADORAjerlynPas encore d'évaluation

- Investigacion Fresadora-Taladro-Prior Isidro Brandon EduardoDocument18 pagesInvestigacion Fresadora-Taladro-Prior Isidro Brandon EduardoBrandon eduardo Prior isidroPas encore d'évaluation

- TR1 CNCDocument11 pagesTR1 CNCSergio VM50% (2)

- Fresad CuestionarioDocument4 pagesFresad CuestionarioAlejandro MenaPas encore d'évaluation

- FresadoraDocument21 pagesFresadoraLuz Melody Justo ApazaPas encore d'évaluation

- 6-Informe SenatiDocument18 pages6-Informe SenatiJesus Sebastian Villalobos HoyosPas encore d'évaluation

- Actividad 3 PrecisionDocument5 pagesActividad 3 PrecisionJuan RodriguezPas encore d'évaluation

- Manual FDocument9 pagesManual FBrandonPas encore d'évaluation

- Desprendimiento de Viruta Por MaquinadoDocument10 pagesDesprendimiento de Viruta Por MaquinadoDiegoPas encore d'évaluation

- Maquinas HerramientasDocument16 pagesMaquinas HerramientasHector SHPas encore d'évaluation

- Informe PiezaDocument13 pagesInforme PiezaCarlos CruzadoPas encore d'évaluation

- MECANIZADODocument15 pagesMECANIZADODanny PhantonPas encore d'évaluation

- Ajusta Piezas Mecanicas Mediante Trabajo de Banco y TaladroDocument5 pagesAjusta Piezas Mecanicas Mediante Trabajo de Banco y TaladroAndy HernándezPas encore d'évaluation

- Fresadora InformeDocument15 pagesFresadora InformeAlonzo Sierra ValdiviaPas encore d'évaluation

- Manual de Mantto FresadoraDocument16 pagesManual de Mantto FresadoraMiguel Steve CenaPas encore d'évaluation

- Trabajo de Evaluacion Primer Parcial Manufactura II FINALDocument44 pagesTrabajo de Evaluacion Primer Parcial Manufactura II FINALLuis VictorianoPas encore d'évaluation

- FresadoDocument23 pagesFresadoSolansh Arlet Ledezma PazPas encore d'évaluation

- Trabajo de Evaluacion Primer Parcial Manufactura IIDocument25 pagesTrabajo de Evaluacion Primer Parcial Manufactura IILuis VictorianoPas encore d'évaluation

- Fresadora UniversalDocument10 pagesFresadora UniversalHerrera Liebre Marco AntonioPas encore d'évaluation

- FresadoraDocument15 pagesFresadoraPaoloJuniorPas encore d'évaluation

- Operaciones de MaquinadoDocument15 pagesOperaciones de MaquinadoJonäthän RõdrigüezPas encore d'évaluation

- Descripción Del Proceso de Fabricación Respecto Tuerca Giratoria de Acero Duro TX10TDocument8 pagesDescripción Del Proceso de Fabricación Respecto Tuerca Giratoria de Acero Duro TX10TAngel Caballero100% (1)

- FresadoraDocument9 pagesFresadoraSebastián ChoquePas encore d'évaluation

- Desprendimiento viruta maquinado convencional CNCDocument10 pagesDesprendimiento viruta maquinado convencional CNCDaniel Ordaz AlvarezPas encore d'évaluation

- Cepillo de Codo y RectificadoraDocument14 pagesCepillo de Codo y RectificadoraPedro Pablo De Gante MoralesPas encore d'évaluation

- 3 3Document23 pages3 3Jesus Enrique Moreno RodriguezPas encore d'évaluation

- Informe de Torneado y FresadoDocument13 pagesInforme de Torneado y FresadoFredy CrPas encore d'évaluation

- Fresadora HorizontalDocument8 pagesFresadora HorizontalKevin Matews Lujan QuispePas encore d'évaluation

- Maquinas FresadorasDocument18 pagesMaquinas FresadorasJavier SolisPas encore d'évaluation

- Trabajo de Fresadora1Document34 pagesTrabajo de Fresadora1Said Samir Peñaranda0% (1)

- Test de Maqs Convencionales y MoldeoDocument2 pagesTest de Maqs Convencionales y Moldeocahf56Pas encore d'évaluation

- 3.3 Desprendimiento de Viruta Por MaquinadoDocument17 pages3.3 Desprendimiento de Viruta Por MaquinadoJesus Enrique Moreno Rodriguez50% (4)

- CNC Trabajo Final Del Curso 2Document30 pagesCNC Trabajo Final Del Curso 2Luis N'cPas encore d'évaluation

- Tema 1 Maquinas HerramientasDocument21 pagesTema 1 Maquinas HerramientasJuan LozaPas encore d'évaluation

- Maquinas y Herramientas de BancoDocument29 pagesMaquinas y Herramientas de BancoAlvaroGabrielRivasDíazPas encore d'évaluation

- Tema 39 FresadoraDocument13 pagesTema 39 Fresadorargargom844Pas encore d'évaluation

- Proceso ProductivoDocument14 pagesProceso ProductivocyantasalPas encore d'évaluation

- FRESADORADocument16 pagesFRESADORAAdrian EsparzaPas encore d'évaluation

- Informe FresaDocument10 pagesInforme FresaCamila RamosPas encore d'évaluation

- Practica 3 HurtadoDocument20 pagesPractica 3 HurtadoJosé SánchezPas encore d'évaluation

- TR1 - Maquinas y Herramientas ARVDocument15 pagesTR1 - Maquinas y Herramientas ARVAlejandro Racacha ValentinPas encore d'évaluation

- Ensayo 3 Corte Maquinas y HerramientasDocument7 pagesEnsayo 3 Corte Maquinas y HerramientasfernandoPas encore d'évaluation

- Lab FresadoDocument20 pagesLab FresadoJuandiego Jaramillo EscobarPas encore d'évaluation

- Parcial #2 de Laboratorio - Indira E.Document4 pagesParcial #2 de Laboratorio - Indira E.Mery CastroPas encore d'évaluation

- Preparación del terreno para la instalación de infraestructuras, siembra y plantación de cultivos herbáceos. AGAC0108D'EverandPreparación del terreno para la instalación de infraestructuras, siembra y plantación de cultivos herbáceos. AGAC0108Pas encore d'évaluation

- Preparación del sistema de entintado, humectador y de los dispositivos de salida y acabado en máquinas de impresión offset. ARGI0109D'EverandPreparación del sistema de entintado, humectador y de los dispositivos de salida y acabado en máquinas de impresión offset. ARGI0109Évaluation : 5 sur 5 étoiles5/5 (1)

- Preparación de máquinas de corte, ensamblado y acabado. TCPF0209D'EverandPreparación de máquinas de corte, ensamblado y acabado. TCPF0209Évaluation : 5 sur 5 étoiles5/5 (1)

- S4 - Mecanismos de Transmisión de PotenciaDocument62 pagesS4 - Mecanismos de Transmisión de PotenciaAngelito MuñozPas encore d'évaluation

- Trenes de potencia en maquinaria pesadaDocument58 pagesTrenes de potencia en maquinaria pesadaAngelito MuñozPas encore d'évaluation

- Motores de Combustion Interna PDFDocument33 pagesMotores de Combustion Interna PDFAngelito MuñozPas encore d'évaluation

- S3 - Condiciones Del AceiteDocument14 pagesS3 - Condiciones Del AceiteAngelito MuñozPas encore d'évaluation

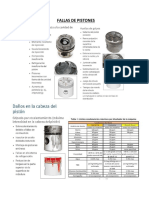

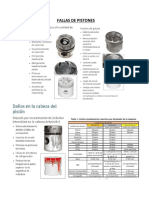

- S2 - Fallas de Pistones y Calculo Del Consumo de Aceite PDFDocument2 pagesS2 - Fallas de Pistones y Calculo Del Consumo de Aceite PDFAngelito MuñozPas encore d'évaluation

- Introduccion Ing Mecanica UNIDAD 3 - Tema 3Document49 pagesIntroduccion Ing Mecanica UNIDAD 3 - Tema 3Angelito MuñozPas encore d'évaluation

- S3 - Fracturas PDFDocument52 pagesS3 - Fracturas PDFAngelito MuñozPas encore d'évaluation

- Tren de potencia I: Conceptos básicosDocument129 pagesTren de potencia I: Conceptos básicosAngelito MuñozPas encore d'évaluation

- S3 - Análisis de Aceite de MotorDocument31 pagesS3 - Análisis de Aceite de MotorAngelito MuñozPas encore d'évaluation

- S3 - Condiciones Del Aceite PDFDocument14 pagesS3 - Condiciones Del Aceite PDFAngelito MuñozPas encore d'évaluation

- S3 - FracturasDocument52 pagesS3 - FracturasAngelito MuñozPas encore d'évaluation

- S2 - Fallas de Pistones y Calculo Del Consumo de AceiteDocument2 pagesS2 - Fallas de Pistones y Calculo Del Consumo de AceiteAngelito MuñozPas encore d'évaluation

- Semana07 - TRIB - 2018 - Introducción A La TribologíaDocument27 pagesSemana07 - TRIB - 2018 - Introducción A La TribologíaAngelito MuñozPas encore d'évaluation

- Motores de Combustion InternaDocument33 pagesMotores de Combustion InternaAngelito MuñozPas encore d'évaluation

- Semana 6 - Tema 3Document46 pagesSemana 6 - Tema 3Angelito MuñozPas encore d'évaluation

- Semana 6 - Tema 2Document12 pagesSemana 6 - Tema 2Angelito Muñoz75% (4)

- Semana 2 - Tema 3 PDFDocument33 pagesSemana 2 - Tema 3 PDFAngelito MuñozPas encore d'évaluation

- Semana 6 - Tema 1Document30 pagesSemana 6 - Tema 1Angelito MuñozPas encore d'évaluation

- Semana 2 - Tema 1Document42 pagesSemana 2 - Tema 1ElvisPas encore d'évaluation

- Examen Parcial 1 2020 10 ADocument2 pagesExamen Parcial 1 2020 10 AAngelito MuñozPas encore d'évaluation

- Evaluacion Consolidado 1Document1 pageEvaluacion Consolidado 1Angelito MuñozPas encore d'évaluation

- Medina Fisica2 Cap4Document48 pagesMedina Fisica2 Cap4Hector Manuel Mejia CurielPas encore d'évaluation

- Utilización de Escaner AutomotrizDocument8 pagesUtilización de Escaner AutomotrizAngelito MuñozPas encore d'évaluation

- Examen Parcial 1 2020 10 A.2Document2 pagesExamen Parcial 1 2020 10 A.2Angelito MuñozPas encore d'évaluation

- Capa Límite PDFDocument16 pagesCapa Límite PDFPau ZalazarPas encore d'évaluation

- El Aceite en La FricciónDocument8 pagesEl Aceite en La FricciónAngelito MuñozPas encore d'évaluation

- Examen Final 2020 10 A NormalDocument3 pagesExamen Final 2020 10 A NormalAngelito MuñozPas encore d'évaluation

- Ma Discapacidad e IntegracionDocument90 pagesMa Discapacidad e IntegracionEdward ElricPas encore d'évaluation

- Evaluacion DiagnosticaDocument2 pagesEvaluacion DiagnosticaAngelito MuñozPas encore d'évaluation

- Tribologia Con Enfasis en PolimerosDocument15 pagesTribologia Con Enfasis en PolimerosJONATHANPas encore d'évaluation

- TI 2020 Higa, Perez, Romero, MerinoDocument186 pagesTI 2020 Higa, Perez, Romero, Merinowaltermt007Pas encore d'évaluation

- Informe de Conductividad Eléctrica Del Suelo - Paye Zeballos, FresiaDocument20 pagesInforme de Conductividad Eléctrica Del Suelo - Paye Zeballos, Fresiamelany50% (2)

- Semana 15 Sesión 2 - Sind. Cerebelosos - Dra. ZavalaDocument39 pagesSemana 15 Sesión 2 - Sind. Cerebelosos - Dra. ZavalaSilvana María Espinoza CuadrosPas encore d'évaluation

- COMPASS Valvulas Reguladoras CaudalDocument6 pagesCOMPASS Valvulas Reguladoras Caudaleddy ortegaPas encore d'évaluation

- Enfoques económicos y relaciones interdisciplinariasDocument3 pagesEnfoques económicos y relaciones interdisciplinariasGherveth Santis SantizoPas encore d'évaluation

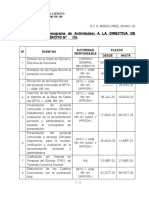

- 2 Anexo B Cronograma Actividades OficialessssDocument2 pages2 Anexo B Cronograma Actividades OficialessssS ErsPas encore d'évaluation

- Como Instalar Windows 7 Desde CeroDocument11 pagesComo Instalar Windows 7 Desde Cerorobertbe12Pas encore d'évaluation

- Introducción a los autobuses eléctricos y sus beneficiosDocument59 pagesIntroducción a los autobuses eléctricos y sus beneficiospedro 1234100% (1)

- TEOLOGIADocument3 pagesTEOLOGIAHernandez LokilloPas encore d'évaluation

- PRACTICA EDUCATIVA II Programas UNEFA Licenciatura Educación Integral Octavo Semestre 8vo. SemestreDocument5 pagesPRACTICA EDUCATIVA II Programas UNEFA Licenciatura Educación Integral Octavo Semestre 8vo. SemestreJhony PradoPas encore d'évaluation

- Oración por España y su reconquista cristianaDocument1 pageOración por España y su reconquista cristianajuan capistranoPas encore d'évaluation

- Madepal Seremi Reglamento Interno 2022 PDFDocument56 pagesMadepal Seremi Reglamento Interno 2022 PDFcatalinaPas encore d'évaluation

- CIENCIAS. GUÍA 2. Grado Primero. SEGUNDO PERÍODO PDFDocument5 pagesCIENCIAS. GUÍA 2. Grado Primero. SEGUNDO PERÍODO PDFNatalia Hernández ArteagaPas encore d'évaluation

- SEM.3 - 3 Sec - FÍSICADocument5 pagesSEM.3 - 3 Sec - FÍSICAjoelPas encore d'évaluation

- Contempo LDocument2 pagesContempo LGiovanna ChaniPas encore d'évaluation

- Practica CuajoDocument5 pagesPractica CuajoJohn GonzalesPas encore d'évaluation

- Mapa 10Document2 pagesMapa 10Borreguito AjaPas encore d'évaluation

- Regiones NaturalesDocument12 pagesRegiones NaturalesValeria Leon Rodriguez100% (1)

- El Rol Del Trabajador Social VFDocument12 pagesEl Rol Del Trabajador Social VFValentinJarquinHernandezPas encore d'évaluation

- Aceria Paz Del Rio Proyecto de MejoraDocument102 pagesAceria Paz Del Rio Proyecto de MejoraSpencer Ismael Mendoza RegaladoPas encore d'évaluation

- Antonio Lascurain AlgebraDocument171 pagesAntonio Lascurain AlgebraAndres justoPas encore d'évaluation

- Guía No Man's SkyDocument52 pagesGuía No Man's SkyEnrique TruAr100% (4)

- Proyecto Warmi OkDocument9 pagesProyecto Warmi OkLisseth Marisol Navarro salcedoPas encore d'évaluation

- ObjetivoDocument5 pagesObjetivoKarla Dayana AriasPas encore d'évaluation

- Elasticidad EconomiaDocument9 pagesElasticidad EconomiaRodrigo Williams Mamani ParicahuaPas encore d'évaluation

- Copia de FICHA DE SEGURIDAD GRANALLA ECOLOGICADocument3 pagesCopia de FICHA DE SEGURIDAD GRANALLA ECOLOGICAIgnacio OneilPas encore d'évaluation

- R0479 - R0646 - R0458 - R0649 - R0473 - R0654 - Split Decorativo - Piso - TechoDocument1 pageR0479 - R0646 - R0458 - R0649 - R0473 - R0654 - Split Decorativo - Piso - Techohugo renzo chavez bernuyPas encore d'évaluation

- Materiales Petreos NaturalesDocument7 pagesMateriales Petreos NaturalesBismarck Duarte CentenoPas encore d'évaluation

- Alejandra Gurrola - EVALUACIÓN1Document4 pagesAlejandra Gurrola - EVALUACIÓN1alejandra gurrolaPas encore d'évaluation

- Estadisticas INECDocument191 pagesEstadisticas INECJorge LopezPas encore d'évaluation