Académique Documents

Professionnel Documents

Culture Documents

Estrategia de Control

Transféré par

Oscar Vazquez EspinosaCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Estrategia de Control

Transféré par

Oscar Vazquez EspinosaDroits d'auteur :

Formats disponibles

02 de Febrero de 2010

INGENIERIA MEXICANA ESPECIALIZADA EN PROYECTOS INDUSTRIALES

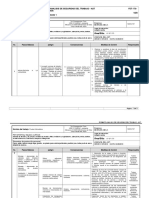

ESTRATEGIA DE CONTROL AUTOMATICO

PARA EL MODULO DE CONTROL MULTILAZO

El modulo de control multilazo, controlará 4 variables de proceso: Flujo, Nivel, Temperatura

y Presión. El cual tiene un lazo de control para cada variable, permitiendo calibrar los

instrumentos de campo utilizados, así como sintonizar cada lazo con sus modos de control:

P, P+I, P+I+D.

La operación es versátil y flexible de tal manera que se pueda controlar cada lazo por sí

solo en modo automático y también interactúa con las otras variables del proceso al mismo

tiempo. A continuación se describe la estrategia de control.

1.- Lazo de Control de Flujo.

El circuito de control consiste de un sensor de flujo tipo magnético FT-1, de 1” de

diámetro, el cual envía una señal de 4-20 mA hacia un controlador de tipo universal FIC-1 ó

al controlador FRC-1 del PLC, a través de un selector físico instalado al frente del tablero de

control, los cuales a través de configurar y ajustar los parámetros de PID, manipulara una

válvula de control FV-1 para mantener el flujo en el valor deseado de la variable de proceso

(Set Point).

El circuito de flujo esta localizado en el tanque T1 de 300 litros de capacidad, se

recircula agua alineando la tubería de la descarga de T1 a su retorno, abriendo con el PLC la

válvula V1, una vez verificando esta operación se arranca la bomba B1 desde la botonera del

tablero o desde la consola de operación, para iniciar la circulación de agua. La bomba puede

parar por su propia botonera, desde la consola de operación o por bajo nivel LSL-1 en el

tanque T1, la cual encenderá una luz piloto de bajo nivel en el tablero de control. También

tiene acondicionado un interruptor de alto nivel LSH-1, que además de encender una luz

piloto instalada en el tablero, debe parar la bomba B2, para evitar que se derrame el agua en

el tanque T1.

2.- Lazo de Control de Temperatura.

El circuito de control consiste de un sensor de temperatura tipo RTD TE-2, y envía una

señal hacia un transmisor de temperatura, el cual enviará una señal de 4-20 mA al

controlador de tipo universal analógico TIC-2 ó al TRC del PLC, los cuales después de

configurar y ajustar los parámetros de PID, manipularan el calentamiento con el

intercambiador de calor eléctrico (el cual recibe una señal digital) y el suministro de agua

fría abriendo y cerrando la válvulas solenoide SOV-1 Y SOV-2, manteniendo la temperatura

en el valor deseado de la variable de proceso (Set Point).

Galileo Galilei 3864-1C Arboledas Zap, Jal. Tel/Fax: 3631-5011 imepi@imepi.com.mx

HOJA 1 DE 14

02 de Febrero de 2010

INGENIERIA MEXICANA ESPECIALIZADA EN PROYECTOS INDUSTRIALES

El circuito de temperatura esta localizado en el tanque T2 de 300 litros de capacidad, se

recirculará agua alineando la tubería de la descarga de T2 a su retorno, abriendo con el PLC

las válvulas ON-OFF V3 y V4, y cerrando la válvula ON-OFF V5, una vez verificando en la

pantalla que se confirme con los interruptores de posición (ZSH y ZSL) que las válvulas

están abiertas y cerradas respectivamente. Una vez que se confirma que la tubería esta

alineada entonces se arranca la bomba B2 para iniciar la circulación de agua. La bomba

puede parar por su propia botonera o por bajo flujo FSL-2 en el circuito del tanque T2 ó por

bajo nivel en el tanque T2. El sistema de calentamiento de agua estará funcionando en

circuito cerrado por lo que cada paso del agua por el cambiador de calor eléctrico

incrementara su temperatura. Cuando se requiere enfriar el agua se abren las válvulas

solenoide SOV-1 Y SOV-2, para alimentar agua fría del suministro general de agua. El exceso

de agua en T2 se drena para mantener la misma cantidad de agua en el sistema.

Para provocar disturbios en el control de temperatura se debe suministrar agua fría al

sistema y el control de temperatura debe mantener el valor deseado de la variable de

proceso.

3.- Lazo de Control de Nivel.

El circuito de control consiste de un sensor de nivel de tipo presión diferencial LT-2, que

envía una señal de 4-20 mA hacia un controlador de tipo universal LIC-2 ó el LRC-2 del PLC,

el cual después de configurar y ajustar los parámetros de PID, manipulara una válvula de

control LV-2 para mantener el nivel en el valor deseado de la variable de proceso (Set

Point).

El circuito de nivel esta localizado en el tanque T2 de 300 litros de capacidad, se

recirculará agua alineando la tubería de la descarga de T2 al retorno de T1, con el selector

en posición de control de nivel en el tablero de control o desde la consola de operación debe

abrir la válvula V5 y cerrar la válvula V3 y V4 una vez verificando esta operación con los

interruptores de posición de las válvulas (ZSH y ZSL), se arranca la bomba B2 para iniciar la

circulación de agua. La bomba puede parar por su propia botonera o por bajo flujo FSL-2 ó

por bajo nivel LSL-2 en el tanque T2 ó por alto nivel LSH-1 en el tanque T1.

Para provocar disturbios en el control de nivel se debe disminuir el flujo de

alimentación con el FIC1, con lo que al sensar un menor nivel el LT-2, el control LIC-2 ó LRC-

2 del PLC, mandara cerrar en forma proporcional la válvula de control LV-2 y de esa forma

mantener el nivel en el valor deseado de la variable de proceso. Se puede realizar el mismo

procedimiento aumentando el flujo de alimentación con el FIC1, con lo que ahora el lazo de

control realizara el trabajo en forma inversa.

4.- Lazo de Control de Presión.

El circuito de control consiste de un sensor de presión PT-2, que envía una señal de 4-20

mA hacia un controlador de tipo universal PIC-2 ó el PRC-2 del PLC, el cual después de

configurar y ajustar los parámetros de PID, manipulará las válvulas de control PV-2A y PV-

2B, para mantener la presión en el valor deseado de la variable de proceso (Set Point).

El circuito de presión esta localizado en el tanque T2 de 300 litros de capacidad, se

suministra al tanque T2 aire a presión a través de la válvula PV-2A y se libera presión en el

tanque T2 abriendo la válvula de control de venteo PV-2B. El PLC debe abrir la válvula PV-2A

para introducir aire a presión al tanque T2, de modo que aumente la presión en T2, y debe

abrir la válvula PV-2B para liberar aire contenido en el tanque, reduciendo la presión en T2.

Galileo Galilei 3864-1C Arboledas Zap, Jal. Tel/Fax: 3631-5011 imepi@imepi.com.mx

HOJA 2 DE 14

02 de Febrero de 2010

INGENIERIA MEXICANA ESPECIALIZADA EN PROYECTOS INDUSTRIALES

El lazo de control de presión es conocido como un control compuesto por que de una

sola salida de control se manipulan 2 válvulas de control. Esto se realiza de la siguiente

manera:

El control de presión PIC-2 localizado en el tablero de control ó el control PRC-2 del PLC

envían una señal de 4-20 mA a las dos válvulas de control PV-2A y PV-2B, la primera es

normalmente cerrada y es la que suministra aire al tanque T2, opera en el rango de 12 a 20

mA. La segunda válvula es normalmente abierta y libera aire del tanque T2, opera de 4-12

mA. De tal manera que cuando la variable de proceso es menor que el Set Point del

controlador, entonces la salida de control enviará una señal arriba de 12 mA, lo que

permitirá la apertura de la válvula PV-2A y por supuesto como la señal es mayor de 12 mA la

válvula de control de venteo PV-2B permanece cerrada. Por el contrario cuando la variable

de proceso sea mayor que el Set Point del controlador, entonces la salida de control enviara

una señal debajo de 12 mA, con lo que se cierra la válvula de suministro de aire PV-2A y se

abre la válvula de venteo PV-2B.

5.- Control de 2 variables de proceso.

Flujo-Nivel

El primer paso es estabilizar el control de flujo y nivel, posteriormente se le pueden

provocar disturbios con el controlador de flujo, aumentando o disminuyendo el valor de Set

Point de flujo, con lo que el control de nivel realizara su control automáticamente en forma

proporcional a los cambios provocados.

Flujo-Temperatura

El primer paso es estabilizar el control de Temperatura, posteriormente se le pueden

provocar disturbios con el controlador de flujo, alimentado agua fría del tanque T1, con lo

que el control de temperatura realizara el control automáticamente de forma proporcional a

los cambios provocados.

Nivel-Presión

El primer paso es estabilizar el control de nivel para que después se pueda estabilizar el

control de presión, asegurándose que se mantiene un flujo de entrada a T2 constante,

posteriormente se le pueden provocar disturbios con el control de nivel, aumentando o

disminuyendo el valor de Set Point de nivel, con lo que el control de presión realizará su

control automáticamente en forma proporcional a los cambios provocados.

Galileo Galilei 3864-1C Arboledas Zap, Jal. Tel/Fax: 3631-5011 imepi@imepi.com.mx

HOJA 3 DE 14

02 de Febrero de 2010

INGENIERIA MEXICANA ESPECIALIZADA EN PROYECTOS INDUSTRIALES

6.- Control de 3 variables de proceso.

Flujo-Nivel-Presión

El primer paso es estabilizar el control de flujo, se sugiere a 60 LPM, esto permitirá que

se pueda estabilizar el control de nivel, y el control de presión, posteriormente se le pueden

provocar disturbios con el controlador de flujo, aumentando o disminuyendo el Set Point de

flujo (se sugiere entre 50 y 70 LPM), con lo que el control de nivel realizará su control

automáticamente en forma proporcional a los cambios provocados, y el control de presión

también realizará su control de acuerdo a los cambios provocados.

Una vez estabilizado el flujo en 60 LPM, se puede cambiar el Set Point de nivel (se sugiere

de 60 a 75%), con lo que el control de flujo y presión realizaran los cambios necesarios para

estabilizar la operación en forma automática.

Una vez estabilizado el flujo en 60 LPM, se puede cambiar el Set Point de presión (se sugiere

de 7 a 14 PSI), con lo que el control de flujo y nivel realizaran los cambios necesarios para

estabilizar la operación en forma automática.

El Modulo De Control Multilazo tiene los siguientes interruptores:

-LSL-1 Bajo Nivel en tanque T1. Para Bomba B1

-LSH-1 Alto Nivel en tanque T1. Para Bomba B2.

-LSL-2 Bajo Nivel en tanque T2. Para Bomba B2 y Desactiva el calentador eléctrico.

-LSH-2 Alto Nivel en tanque T2. Para Bomba B1

-FSL-2 Bajo Flujo en descarga de tanque T2. Desactiva el sistema de calentamiento, Para

la bomba B2.

-PSH-2 Alta presión en tanque T2. Para Bomba B1

Todas estas señales se enviaran al PLC para indicar alarmas en la pantalla de operación.

Además son sistemas de seguridad para equipos y operarios.

Las Bombas B1 y B2, se pueden arrancar y parar con las botoneras del tablero de control

y/o con la pantalla de operación es decir desde el PLC. De esta manera se puede visualizar la

operación de las bombas en la pantalla de operación. Así mismo se tienen contactos de

confirmación de las bombas al PLC.

La sintonía de los controladores de universales se realiza de forma convencional y los

controles del PLC se realizan desde la pantalla de sintonía en donde se despliegan cada uno

de los controles y sus parámetros P I D.

Para facilitar la sintonía se pueden desplegar graficas de las variables de proceso a traves

de las tendencias de operación que se despliegan en la pantalla de operación con el

SOFTWARE AURORA HMI SCADA.

Galileo Galilei 3864-1C Arboledas Zap, Jal. Tel/Fax: 3631-5011 imepi@imepi.com.mx

HOJA 4 DE 14

02 de Febrero de 2010

INGENIERIA MEXICANA ESPECIALIZADA EN PROYECTOS INDUSTRIALES

OPERACIÓN DE EL MODULO DE CONTROL MULTILAZO

Antes de iniciar la operación del sistema se deben realizar los siguientes pasos:

1. Energizar el tablero de control.

- Verifique que encienden los equipos al frente de tablero.

- Verifique que la consola de operación este operando.

2. Alinear suministro de aire al sistema.

3. Verificar la cantidad de agua existente en T1 y T2.

4. Abrir programa Aurora HMI SCADA y habilitarlo en RUN TIME.

5. Verificar en pantalla el estado de los equipos de proceso, así como sus variables.

6. Con las válvulas en modo manual, abrir y cerrar las válvulas para validar su operación.

7. Con el control de flujo en modo manual abrir y cerrar la válvula FV-1 de 0 a 100%.

Si la operación es correcta regresar el control a modo automático.

8. Con el control de nivel en modo manual abrir y cerrar la válvula LV-2 de 0 a 100%.

Si la operación es correcta regresar el control a modo automático.

9. Con el control de presión en modo manual abrir y cerrar las válvulas PV-2A y PV-2B de 0 a

100%, tomando en cuenta que la válvula PV-2B (Normalmente Abierta), cerrara de 4 a

12mA y la válvula PV-2A (Normalmente cerrada) abrirá de 12 a 20 mA.

Si la operación es correcta regresar el control a modo automático.

10. Con el control de temperatura en modo manual calentar y enfriar, verificar que las luces

Piloto al frente del tablero se enciendan respectivamente.

Si la operación es correcta regresar el control a modo automático.

Una vez realizados los pasos anteriores podemos iniciar la operación del sistema.

Galileo Galilei 3864-1C Arboledas Zap, Jal. Tel/Fax: 3631-5011 imepi@imepi.com.mx

HOJA 5 DE 14

02 de Febrero de 2010

INGENIERIA MEXICANA ESPECIALIZADA EN PROYECTOS INDUSTRIALES

CONTROL DE FLUJO.

I) UTILIZANDO EL CONTROLADOR UNIVERSAL FIC-1

1. Colocar el selector del tablero en posición de Control por Controladores.

2. Colocar el selector de la consola de operación en transferencia a T1, con lo que la válvula

V1 se abrirá, verificar en pantalla de operación, la válvula cambia a color verde y verificar

que físicamente la válvula este abierta.

3. Fijar set point del controlador en 60 LPM y seleccionar modo automático. Verificar que la

válvula FV-1, empieza a abrir.

4. Cuando la válvula FV-1 abre al menos en un 20%, arrancar la bomba B1, con el botón de

arranque desde la botonera localizada en el tablero de control. En caso de ser necesario,

se puede parar la bomba B1 con el botón de paro localizado en el tablero de control.

5. Verificar que el flujo indicado en el transmisor de flujo magnético es igual al indicado en

el controlador FIC-1 y también es igual al indicado en la pantalla de operación.

6. En caso de ser la primera vez que se arranca el sistema es necesario fijar los parámetros

de sintonía del controlador (PID). Encontrar los parámetros hasta estabilizar el sistema.

7. Esperar a que la variable de proceso sea igual al Set Point prefijado en el control FIC-1.

8. Registrar los parámetros de sintonía del controlador FIC-1.

II) UTILIZANDO EL CONTROLADOR DEL PLC FIC-1

1. Colocar el selector del tablero en posición de Control por PLC.

2. Colocar el selector de la consola de operación en transferencia a T1, con lo que la válvula

V1 se abrirá, verificar en pantalla de operación, la válvula cambia a color verde y verificar

que físicamente la válvula este abierta.

3. Fijar set point del controlador en 60 LPM y seleccionar modo automático. Verificar que la

válvula FV-1, empieza a abrir.

4. Cuando la válvula FV-1 abre al menos en un 20%, arrancar la bomba B1, desde la pantalla

de operación. En caso de ser necesario, se puede parar la bomba B1 con el botón de paro

localizado en la pantalla de operación.

5. Verificar que el flujo indicado en el transmisor de flujo magnético es igual al indicado en

el controlador FIC-1 y también es igual al indicado en la pantalla de operación.

6. En caso de ser la primera vez que se arranca el sistema es necesario fijar los parámetros

de sintonía del controlador (PID). Auxiliarse de la pantalla de sintonía y de las graficas

de tendencia de la consola de operación.

7. Esperar a que la variable de proceso sea igual al Set Point prefijado en el control FIC-1.

8. Registrar los parámetros de sintonía del controlador FIC-1.

Galileo Galilei 3864-1C Arboledas Zap, Jal. Tel/Fax: 3631-5011 imepi@imepi.com.mx

HOJA 6 DE 14

02 de Febrero de 2010

INGENIERIA MEXICANA ESPECIALIZADA EN PROYECTOS INDUSTRIALES

CONTROL DE FLUJO Y NIVEL.

I) UTILIZANDO CONTROLES UNIVERSALES FIC-1 Y LIC-2

1. Colocar el selector del tablero en posición de Control por Controladores.

2. Colocar el selector de la consola de operación en transferencia a T2, con lo que la válvula

V2 se abrirá, verificar en pantalla de operación, la válvula cambia a color verde y verificar

que físicamente la válvula este abierta. Así mismo, verificar que la válvula V1 se cierre.

3. Colocar el selector de la consola de operación en control de nivel en el tablero y también

en la pantalla de operación colocar el selector en control de nivel, verificar que la válvula

V5 se abrirá, verificar en pantalla de operación que la válvula cambia a color verde y

verificar que físicamente la válvula este abierta. Así mismo, verificar que las válvulas V3 y

V4 se cierren.

4. Fijar set point del controlador FIC-1 en 60 LPM y seleccionar modo automático. Verificar

que la válvula FV-1, empieza a abrir. Así mismo fijar el set point del control de nivel LIC-2

en 60% de nivel. Verificar que la válvula LV-2 empieza a abrir cuando la variable de nivel

sea mayor que el set point.

5. Cuando la válvula FV-1 y la LV-2 abren al menos en un 20%, arrancar la bomba B1 y B2,

con los botones de arranque desde la botonera localizada en el tablero de control. En caso

de ser necesario, se puede parar la bomba B1 y B2 con los botones de paro localizados en

el tablero de control.

6. Verificar que el flujo indicado en el transmisor de flujo magnético es igual al indicado en

el controlador FIC-1 y también es igual al indicado en la pantalla de operación. Así mismo,

verificar que el nivel indicado en el transmisor de presión diferencial sea igual al del

controlador LIC-2 y al que aparece en la pantalla de operación LIC-2

7. En caso de ser la primera vez que se arranca el sistema es necesario fijar los parámetros

de sintonía del controlador (PID). Encontrar los parámetros hasta estabilizar el sistema.

8. Esperar a que la variable de proceso sea igual al Set Point prefijado en el control LIC-2.

9. Registrar los parámetros de sintonía del controlador LIC-2.

10. Esperar hasta que se estabilicen las dos variables Flujo y Nivel.

11. Con el control estabilizado subir el set point de flujo a 65 LPM y observar como el control

de flujo FIC-1 realizará lo necesario para alcanzar el nuevo set point y al mismo tiempo

el control de nivel LIC-2, también realizará su control para compensar automáticamente

el exceso de carga que recibe el tanque T2.

12. Con el control estabilizado bajar el set point de flujo a 55 LPM y observar como el control

de flujo FIC-1 realizará lo necesario para alcanzar el nuevo set point y al mismo tiempo

el control de nivel LIC-2, también realizará su control para compensar automáticamente

la disminución de carga que recibe el tanque T2.

13. Regresar nuevamente el control de flujo a un set point de 60 LPM y esperar a que se

estabilice el sistema.

Galileo Galilei 3864-1C Arboledas Zap, Jal. Tel/Fax: 3631-5011 imepi@imepi.com.mx

HOJA 7 DE 14

02 de Febrero de 2010

INGENIERIA MEXICANA ESPECIALIZADA EN PROYECTOS INDUSTRIALES

CONTROL DE FLUJO Y NIVEL.

I) UTILIZANDO LOS CONTROLES DEL PLC FIC-1 Y LIC-2

1. Colocar el selector del tablero en posición de Control por PLC.

2. Colocar el selector de la consola de operación en transferencia a T2, con lo que la válvula

V2 se abrirá, verificar en pantalla de operación, la válvula cambia a color verde y verificar

que físicamente la válvula este abierta. Así mismo, verificar que la válvula V1 se cierre.

3. Colocar el selector de la consola de operación en control de nivel en el tablero y también

en la pantalla de operación colocar el selector en control de nivel, verificar que la válvula

V5 se abrirá, verificar en pantalla de operación que la válvula cambia a color verde y

verificar que físicamente la válvula este abierta. Así mismo, verificar que las válvulas V3 y

V4 se cierren.

4. Fijar set point del controlador FIC-1 en 60 LPM y seleccionar modo automático. Verificar

que la válvula FV-1, empieza a abrir. Así mismo fijar el set point del control de nivel LIC-2

en 60% de nivel. Verificar que la válvula LV-2 empieza a abrir cuando la variable de nivel

sea mayor que el set point.

5. Cuando las válvulas FV-1 y LV-2 abren al menos en un 20%, arrancar la bomba B1 y B2,

con los botones de arranque desde la pantalla de operación. En caso de ser necesario, se

pueden parar las bombas B1 y B2 con los botones de paro de la pantalla de operación.

6. Verificar que el flujo indicado en el transmisor de flujo magnético es igual al indicado en

el controlador FIC-1 y también es igual al indicado en la pantalla de operación. Así mismo,

verificar que el nivel indicado en el transmisor de presión diferencial sea igual al del

controlador LIC-2 y al que aparece en la pantalla de operación LIC-2

7. En caso de ser la primera vez que se arranca el sistema es necesario fijar los parámetros

De sintonía del controlador (PID). Auxiliarse de la pantalla de sintonía y de las graficas

De tendencia de la consola de operación.

8. Esperar a que la variable de proceso sea igual al Set Point prefijado en el control LIC-2.

9. Registrar los parámetros de sintonía del controlador LIC-2.

10. Esperar hasta que se estabilicen las dos variables Flujo y Nivel.

11. Con el control estabilizado subir el set point de flujo a 65 LPM y observar como el control

de flujo FIC-1 realizará lo necesario para alcanzar el nuevo set point y al mismo tiempo

el control de nivel LIC-2, también realizará su control para compensar automáticamente

el exceso de carga que recibe el tanque T2.

12. Con el control estabilizado bajar el set point de flujo a 55 LPM y observar como el control

de flujo FIC-1 realizará lo necesario para alcanzar el nuevo set point y al mismo tiempo

el control de nivel LIC-2, también realizará su control para compensar automáticamente

la disminución de carga que recibe el tanque T2.

13 Regresar nuevamente el control de flujo a un set point de 60 LPM y esperar a que se

Estabilice el sistema.

Galileo Galilei 3864-1C Arboledas Zap, Jal. Tel/Fax: 3631-5011 imepi@imepi.com.mx

HOJA 8 DE 14

02 de Febrero de 2010

INGENIERIA MEXICANA ESPECIALIZADA EN PROYECTOS INDUSTRIALES

CONTROL DE FLUJO, NIVEL y PRESION.

I) UTILIZANDO CONTROLES UNIVERSALES FIC-1, LIC-2 Y PIC-2

1. Colocar el selector del tablero en posición de Control por Controladores.

2. Continuar con el control de flujo FIC con un Set Point de 60 LPM y el control de nivel

LIC-2 con un set point de 60%. De acuerdo a lo indicado anteriormente.

3. Una vez que se ha estabilizado el control de Flujo y Nivel, con 60 LPM y 60% de nivel,

respectivamente, se puede iniciar con el control de presión es decir, al mismo tiempo

se realizará el control de las tres variables de proceso.

4. Fijar set point del controlador PIC-2 en 7 PSI(Lb/in2) y seleccionar modo automático.

Verificar que la válvula PV-2B, empieza a cerrar y la válvula PV-2A empieza a abrir

5. Verificar que la presión indicada en el transmisor de presión sea igual al indicado en

el controlador PIC-2 y también sea igual al indicado en la pantalla de operación.

6. En caso de ser la primera vez que se arranca el sistema es necesario fijar los parámetros

de sintonía del controlador (PID). Encontrar los parámetros hasta estabilizar el sistema.

7. Esperar a que la variable de proceso sea igual al Set Point prefijado en el control PIC-2.

8. Registrar los parámetros de sintonía del controlador PIC-2.

9. Esperar hasta que se estabilicen las tres variables Flujo, Nivel y Presión.

10. Con el control estabilizado subir el set point de flujo a 65 LPM y observar como el control

de flujo FIC-1 realizará lo necesario para alcanzar el nuevo set point y al mismo tiempo

el control de nivel LIC-2 y el control de presión PIC-2, también realizarán su control para

compensar automáticamente el exceso de carga que recibe el tanque T2.

11. Con el control estabilizado bajar el set point de flujo a 55 LPM y observar como el control

de flujo FIC-1 realizará lo necesario para alcanzar el nuevo set point y al mismo tiempo

el control de nivel LIC-2, también realizará su control para compensar automáticamente

la disminución de carga que recibe el tanque T2.

12. Con el control estabilizado subir el set point de nivel a 65 % y observar como el control

de nivel LIC-2 realizará lo necesario para alcanzar el nuevo set point y al mismo tiempo

el control de flujo FIC-1 y el control de presión PIC-2, también realizarán su control para

compensar automáticamente una mayor demanda de carga en el tanque T2.

13. Con el control estabilizado bajar el set point de nivel a 60 % y observar como el control

de nivel LIC-2 realizará lo necesario para alcanzar el nuevo set point y al mismo tiempo

el control de flujo FIC-1 y el control de presión PIC-2, también realizarán su control para

compensar automáticamente una menor demanda de carga en el tanque T2.

Galileo Galilei 3864-1C Arboledas Zap, Jal. Tel/Fax: 3631-5011 imepi@imepi.com.mx

HOJA 9 DE 14

02 de Febrero de 2010

INGENIERIA MEXICANA ESPECIALIZADA EN PROYECTOS INDUSTRIALES

14. Con el control estabilizado subir el set point de presión a 10 PSI y observar como el

control de presión PIC-2 realizará lo necesario para alcanzar el nuevo set point y al

mismo tiempo el control de flujo FIC-1 y el control de nivel LIC-2, también realizarán su

control para compensar automáticamente una presión mayor en el tanque T2.

15. Con el control estabilizado bajar el set point de presión a 7 PSI y observar como el

control de presión PIC-2 realizará lo necesario para alcanzar el nuevo set point y al

mismo tiempo el control de flujo FIC-1 y el control de nivel LIC-2, también realizarán su

control para compensar automáticamente una presión menor en el tanque T2.

16. Continuar con la operación del sistema con los siguientes valores de set point:

FIC-1 EN 60 LPM

LIC-2 EN 60%

PIC-2 EN 10 PSI

17. Dar seguimiento a la operación, consultando las tendencias de operación de las tres

variables de proceso involucradas, FLUJO, NIVEL y PRESION.

Galileo Galilei 3864-1C Arboledas Zap, Jal. Tel/Fax: 3631-5011 imepi@imepi.com.mx

HOJA 10 DE 14

02 de Febrero de 2010

INGENIERIA MEXICANA ESPECIALIZADA EN PROYECTOS INDUSTRIALES

CONTROL DE FLUJO, NIVEL y PRESION.

I) UTILIZANDO LOS CONTROLES DEL PLC FIC-1, LIC-2 Y PIC-2

1. Colocar el selector del tablero en posición de Control por PLC.

2. Continuar con el control de flujo FIC con un Set Point de 60 LPM y el control de nivel

LIC-2 con un set point de 60%. De acuerdo a lo indicado anteriormente.

3. Una vez que se ha estabilizado el control de Flujo y Nivel, con 60 LPM y 60% de nivel,

respectivamente, se puede iniciar con el control de presión es decir, al mismo tiempo

se realizará el control de las tres variables de proceso.

4. Fijar set point del controlador PIC-2 en 7 PSI(Lb/in2) y seleccionar modo automático.

Verificar que la válvula PV-2B, empieza a cerrar y la válvula PV-2A empieza a abrir

5. Verificar que la presión indicada en el transmisor de presión sea igual al indicado en

el controlador PIC-2 y también sea igual al indicado en la pantalla de operación.

6. En caso de ser la primera vez que se arranca el sistema es necesario fijar los parámetros

De sintonía del controlador (PID). Encontrar los parámetros hasta estabilizar el sistema.

7. Esperar a que la variable de proceso sea igual al Set Point prefijado en el control PIC-2.

8. Registrar los parámetros de sintonía del controlador PIC-2.

9. Esperar hasta que se estabilicen las tres variables Flujo, Nivel y Presión.

10. Con el control estabilizado subir el set point de flujo a 65 LPM y observar como el control

de flujo FIC-1 realizará lo necesario para alcanzar el nuevo set point y al mismo tiempo

el control de nivel LIC-2 y el control de presión PIC-2, también realizarán su control para

compensar automáticamente el exceso de carga que recibe el tanque T2.

11. Con el control estabilizado bajar el set point de flujo a 55 LPM y observar como el control

de flujo FIC-1 realizará lo necesario para alcanzar el nuevo set point y al mismo tiempo

el control de nivel LIC-2, también realizará su control para compensar automáticamente

la disminución de carga que recibe el tanque T2.

12. Con el control estabilizado subir el set point de nivel a 65 % y observar como el control

de nivel LIC-2 realizará lo necesario para alcanzar el nuevo set point y al mismo tiempo

el control de flujo FIC-1 y el control de presión PIC-2, también realizarán su control para

compensar automáticamente una mayor demanda de carga en el tanque T2.

13. Con el control estabilizado bajar el set point de nivel a 60 % y observar como el control

de nivel LIC-2 realizará lo necesario para alcanzar el nuevo set point y al mismo tiempo

el control de flujo FIC-1 y el control de presión PIC-2, también realizarán su control para

compensar automáticamente una menor demanda de carga en el tanque T2.

Galileo Galilei 3864-1C Arboledas Zap, Jal. Tel/Fax: 3631-5011 imepi@imepi.com.mx

HOJA 11 DE 14

02 de Febrero de 2010

INGENIERIA MEXICANA ESPECIALIZADA EN PROYECTOS INDUSTRIALES

14. Con el control estabilizado subir el set point de presión a 10 PSI y observar como el

Control de presión PIC-2 realizará lo necesario para alcanzar el nuevo set point y al

mismo tiempo el control de flujo FIC-1 y el control de nivel LIC-2, también realizarán su

control para compensar automáticamente una presión mayor en el tanque T2.

15. Con el control estabilizado bajar el set point de presión a 7 PSI y observar como el

Control de presión PIC-2 realizará lo necesario para alcanzar el nuevo set point y al

mismo tiempo el control de flujo FIC-1 y el control de nivel LIC-2, también realizarán su

control para compensar automáticamente una presión menor en el tanque T2.

16. Continuar con la operación del sistema con los siguientes valores de set point:

FIC-1 EN 60 LPM

LIC-2 EN 60%

PIC-2 EN 10 PSI

17. Dar seguimiento a la operación, consultando las tendencias de operación de las tres

variables de proceso involucradas, FLUJO, NIVEL y PRESION.

Galileo Galilei 3864-1C Arboledas Zap, Jal. Tel/Fax: 3631-5011 imepi@imepi.com.mx

HOJA 12 DE 14

02 de Febrero de 2010

INGENIERIA MEXICANA ESPECIALIZADA EN PROYECTOS INDUSTRIALES

CONTROL DE TEMPERATURA.

I) UTILIZANDO EL CONTROLADOR UNIVERSAL TIC-2

1. Colocar el selector del tablero en posición de Control por Controladores.

2. Colocar el selector de la consola de operación en control de Temperatura en el tablero y

también en la pantalla de operación colocar el selector en control de Temperatura,

verificar que la válvula V5 se cierra y las válvulas V3 y V4 se abren.

3. Arrancar la bomba B2 para iniciar la recirculación del agua que se va a calentar.

4. Fijar set point del controlador TIC-2, en 35 ºC y seleccionar modo automático. Verificar

que la salida del controlador empieza a activar el intercambiador de calor eléctrico y dos

luces piloto enfrente del tablero de control nos indica si el sistema esta enfriando ó

calentando.

5. Si no existe flujo de recirculación entonces el interruptor de flujo FSL-1, envia una señal

para parar la bomba B2, ya que la resistencia eléctrica del intercambiador de calor no

debe calentarse sin tener flujo de agua. En caso de ser necesario, se puede parar la

bomba B2 con el botón de paro localizado en el tablero de control.

6. Verificar que la temperatura indicada en el controlador TIC-2 es igual a la indicada en la

pantalla de operación.

7. En caso de ser la primera vez que se arranca el sistema es necesario fijar los parámetros

de sintonía del controlador (PID). Encontrar los parámetros hasta estabilizar el sistema.

8. Esperar a que la variable de proceso sea igual al Set Point prefijado en el control TIC-2.

9. Registrar los parámetros de sintonía del controlador TIC-2.

Galileo Galilei 3864-1C Arboledas Zap, Jal. Tel/Fax: 3631-5011 imepi@imepi.com.mx

HOJA 13 DE 14

02 de Febrero de 2010

INGENIERIA MEXICANA ESPECIALIZADA EN PROYECTOS INDUSTRIALES

CONTROL DE TEMPERATURA.

II) UTILIZANDO EL CONTROLADOR DEL PLC TIC-2

1. Colocar el selector del tablero en posición de Control por PLC.

2. Colocar el selector de la consola de operación en control de Temperatura en el tablero y

también en la pantalla de operación colocar el selector en control de Temperatura,

verificar que la válvula V5 se cierra y las válvulas V3 y V4 se abren.

3. Arrancar la bomba B2 para iniciar la recirculación del agua que se va a calentar.

4. Fijar set point del controlador TIC-2, en 35 ºC y seleccionar modo automático. Verificar

que la salida del controlador empieza a activar el intercambiador de calor eléctrico y dos

luces piloto enfrente del tablero de control nos indica si el sistema esta enfriando ó

calentando.

5. Si no existe flujo de recirculación entonces el interruptor de flujo FSL-1, envia una señal

para parar la bomba B2, ya que la resistencia eléctrica del intercambiador de calor no

debe calentarse sin tener flujo de agua. En caso de ser necesario, se puede parar la

bomba B2 con el botón de paro localizado en el tablero de control.

6. Verificar que la temperatura indicada en el controlador TIC-2 es igual a la indicada en la

pantalla de operación.

7. En caso de ser la primera vez que se arranca el sistema es necesario fijar los parámetros

de sintonía del controlador (PID). Encontrar los parámetros hasta estabilizar el sistema.

8. Esperar a que la variable de proceso sea igual al Set Point prefijado en el control TIC-2.

9. Registrar los parámetros de sintonía del controlador TIC-2.

Galileo Galilei 3864-1C Arboledas Zap, Jal. Tel/Fax: 3631-5011 imepi@imepi.com.mx

HOJA 14 DE 14

Vous aimerez peut-être aussi

- Libro-La Guia Definitiva Entrenar Con Pesas para CorrerDocument354 pagesLibro-La Guia Definitiva Entrenar Con Pesas para Correrluis100% (1)

- Control de Motores ElectricosDocument176 pagesControl de Motores ElectricosMauricio Leiva Miranda90% (61)

- EstrabismoDocument92 pagesEstrabismoDaniela Gomez100% (1)

- Manual ElectroerosionDocument116 pagesManual Electroerosionjuancarlos0010Pas encore d'évaluation

- Prueba Hidrostatica AST. - LINEASDocument9 pagesPrueba Hidrostatica AST. - LINEASMax Garffe50% (2)

- Ensayo ContametriaDocument4 pagesEnsayo ContametriaANGELYZ PEREZPas encore d'évaluation

- Sistemas de Control - Lazo Abierto - Lazo CerradoDocument8 pagesSistemas de Control - Lazo Abierto - Lazo CerradojulianPas encore d'évaluation

- Instrucciones Avanzadas v2 2Document84 pagesInstrucciones Avanzadas v2 2dega88Pas encore d'évaluation

- 0 1473170630 LosMomentosDelCoachingDocument25 pages0 1473170630 LosMomentosDelCoachingAvila LLaurenPas encore d'évaluation

- SOLDADURA CADWEL ProcedimientoDocument4 pagesSOLDADURA CADWEL ProcedimientoRonald BalderramaPas encore d'évaluation

- Ponderación LinealDocument3 pagesPonderación LinealvirginiaPas encore d'évaluation

- Modulo de Control MultilazoDocument196 pagesModulo de Control MultilazoOscar Vazquez Espinosa100% (2)

- Modulo de Control MultilazoDocument196 pagesModulo de Control MultilazoOscar Vazquez Espinosa100% (2)

- Motor EsDocument68 pagesMotor EsjuandavidPas encore d'évaluation

- 1917 Rudolf Steiner y La VacunaDocument4 pages1917 Rudolf Steiner y La Vacunachantita100% (4)

- Rúbricas DANZADocument7 pagesRúbricas DANZAVianney100% (1)

- Seriei MasDocument2 pagesSeriei MasOscar Vazquez EspinosaPas encore d'évaluation

- Funciones Escalares de Varias Variables2Document57 pagesFunciones Escalares de Varias Variables2ddaniel.45Pas encore d'évaluation

- Ondas MecnicasDocument18 pagesOndas MecnicasOscar Vazquez EspinosaPas encore d'évaluation

- Limite 2Document91 pagesLimite 2Bronson BrownPas encore d'évaluation

- Lubricacion Industrial PDFDocument102 pagesLubricacion Industrial PDFAlberto Rodriguez ArriagaPas encore d'évaluation

- Conceptos Generales de Las Propiedades de Los MaterialesDocument15 pagesConceptos Generales de Las Propiedades de Los MaterialesJosé Oscar Vázquez EspinosaPas encore d'évaluation

- Manua FCDocument70 pagesManua FCOscar Vazquez EspinosaPas encore d'évaluation

- Examen Fisica PreuniversitariaDocument3 pagesExamen Fisica PreuniversitariaOscar Vazquez EspinosaPas encore d'évaluation

- It Ee09Document12 pagesIt Ee09Wilder David Bermudez BoomPas encore d'évaluation

- Practica 1Document13 pagesPractica 1Oscar Vazquez EspinosaPas encore d'évaluation

- Indice de InstrumentosDocument4 pagesIndice de InstrumentosOscar Vazquez EspinosaPas encore d'évaluation

- Curso Aurora Hmi Scada PDFDocument101 pagesCurso Aurora Hmi Scada PDFOscar Vazquez EspinosaPas encore d'évaluation

- Interuptor de FlujoDocument1 pageInteruptor de FlujoOscar Vazquez EspinosaPas encore d'évaluation

- Medidor de Flujo PDFDocument5 pagesMedidor de Flujo PDFOscar Vazquez EspinosaPas encore d'évaluation

- HB - Ifc300 - Es Medidor de FlujoDocument49 pagesHB - Ifc300 - Es Medidor de FlujoOscar Vazquez EspinosaPas encore d'évaluation

- Control de Una Planta Mediante PLC y Panel TáctilDocument50 pagesControl de Una Planta Mediante PLC y Panel TáctilpackolayaPas encore d'évaluation

- Indice de InstrumentosDocument4 pagesIndice de InstrumentosOscar Vazquez EspinosaPas encore d'évaluation

- Nav 43 5661e95a202e7Document1 pageNav 43 5661e95a202e7Oscar Vazquez EspinosaPas encore d'évaluation

- MantenimientoDocument14 pagesMantenimientoOscar Vazquez EspinosaPas encore d'évaluation

- Conceptos de MantenimientoDocument37 pagesConceptos de MantenimientoAlex Navas FonsecaPas encore d'évaluation

- 2 Montaje RodamientosDocument27 pages2 Montaje RodamientossmallbluemanPas encore d'évaluation

- 2 Montaje RodamientosDocument27 pages2 Montaje RodamientossmallbluemanPas encore d'évaluation

- TP Sobre EstereotiposDocument3 pagesTP Sobre EstereotiposClaudio Alvarez TeranPas encore d'évaluation

- Avances Tecnologicos en Los Ultimos 20 AñosDocument5 pagesAvances Tecnologicos en Los Ultimos 20 AñosKflatvia Ras100% (2)

- Enunciado Del Proyecto PDFDocument5 pagesEnunciado Del Proyecto PDFINGENIERIA CONSTRUCCIONPas encore d'évaluation

- Cómo Calcular El PromedioDocument3 pagesCómo Calcular El Promediogabriel matienzo semperteguuPas encore d'évaluation

- CL - 15 G1atDocument5 pagesCL - 15 G1atGiuliana Elizabeth Maldonado RodriguezPas encore d'évaluation

- Competencias y Capacidades Nivel Secundaria EbrDocument1 pageCompetencias y Capacidades Nivel Secundaria EbrJulian Zorrilla PenadilloPas encore d'évaluation

- Gestión AmbientalDocument40 pagesGestión AmbientalBruno Murga VegaPas encore d'évaluation

- Manual de JK Simblast 01Document21 pagesManual de JK Simblast 01Enrique Bautista ArroyoPas encore d'évaluation

- Manejo de Tránsito y Plan de SeñalizaciónDocument14 pagesManejo de Tránsito y Plan de SeñalizaciónSarah BrownPas encore d'évaluation

- Diseño, Desarrollo y Evaluación de Un Programa de Educación Emocional en Un Centro EducativoDocument17 pagesDiseño, Desarrollo y Evaluación de Un Programa de Educación Emocional en Un Centro EducativoVictorHernandezRodriguezPas encore d'évaluation

- Areas Naturales de CordobaDocument14 pagesAreas Naturales de CordobaholiveroPas encore d'évaluation

- Tema 22 La Doctrina Social de La IglesiaDocument10 pagesTema 22 La Doctrina Social de La IglesiaJ César HernAndzPas encore d'évaluation

- Proyecto de Investigación - Estadistica - OficialDocument20 pagesProyecto de Investigación - Estadistica - OficialJin Lu Mo100% (1)

- Marco ConceptualDocument14 pagesMarco ConceptualJyuno RxPas encore d'évaluation

- Ciclo I Matemática 1 - Trabajo Final de Investigación-Universidad Científica Del SurDocument6 pagesCiclo I Matemática 1 - Trabajo Final de Investigación-Universidad Científica Del SurAnonymous TFEva9Pas encore d'évaluation

- Como Ser Un Lider ExitosoDocument2 pagesComo Ser Un Lider ExitosoDiegoPanchoLopezPas encore d'évaluation

- Formato de Boletín A PresentarDocument5 pagesFormato de Boletín A PresentarKAROL STEPHANY PAREDES ACOSTAPas encore d'évaluation

- Presentacion de Aridos (Modo de Compatibilidad)Document19 pagesPresentacion de Aridos (Modo de Compatibilidad)Carlos Troncoso SanhuezaPas encore d'évaluation

- Inteligencia Emocional Las EmocionesDocument4 pagesInteligencia Emocional Las EmocionesXavier Sngl MarzlufPas encore d'évaluation

- Filogenia HumanaDocument2 pagesFilogenia HumanaBeatríz OliveraPas encore d'évaluation

- Guía de Lectura para El Texto de ChalmersDocument2 pagesGuía de Lectura para El Texto de ChalmersPaula Valeria GagginiPas encore d'évaluation