Académique Documents

Professionnel Documents

Culture Documents

Decoking

Transféré par

Brenan Figueroa100%(1)100% ont trouvé ce document utile (1 vote)

120 vues9 pagesProcedimiento decoking

Copyright

© © All Rights Reserved

Formats disponibles

DOCX, PDF, TXT ou lisez en ligne sur Scribd

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentProcedimiento decoking

Droits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme DOCX, PDF, TXT ou lisez en ligne sur Scribd

100%(1)100% ont trouvé ce document utile (1 vote)

120 vues9 pagesDecoking

Transféré par

Brenan FigueroaProcedimiento decoking

Droits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme DOCX, PDF, TXT ou lisez en ligne sur Scribd

Vous êtes sur la page 1sur 9

PROCEDIMIENTO DECOKING

HORNO REEFINERIA IQUITOS

Decoquificado de Tubos del Horno

La técnica de decoquificado es la única alternativa de limpieza para serpentines

con tubos soldados, ya que estos no tienen facilidades para efectuar

internamente su limpieza mecánica.

Así mismo aprovechando la actividad de decoquificado de los tubos del Horno,

se desarrolla en forma paralela el curado del refractario (CINAINSUL 83).

Instrucciones Preliminares.

El Supervisor de Turno dará instrucciones específicas para el desarrollo de estas

actividades a los Operadores de Equipos - UDP, SSII, GGEE y Cuadrista previo

al inicio de las maniobras, e incluirán:

Características químicas y físicas del material refractario

(CINAINSUL 83).

Régimen de calentamiento.

Temperaturas de control, temperaturas máximas permisibles

durante el calentamiento del horno.

Operatividad de los equipos de SSII y Horno 311-H-1.

Cantidad de personal requerido para las maniobras de arranque.

Se requiere programar 2 operadores de Equipos - UDP, un

operador de SSII, un operador de GGEE y un Cuadrista.

Requerimientos Operativos en el Horno.

1. Verifique que todos los platos ciegos que hayan sido instalados en el

horno (líneas de vapor y circuito del crudo) hayan sido retirados.

2. Verifique que todos los manholes y/o juntas bridadas que hayan sido

aperturados en el horno deben contar con los pernos y tuercas completas.

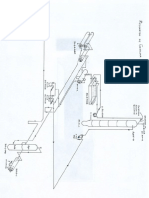

3. Los codos de 10" de las líneas de entrada a la zona convectíva y salida

de la zona radiante del horno hayan sido volteado y alineados al circuito

de vapor de decoquificado.

4. Verifique que las líneas de suministro de vapor y combustible de cada

quemador hallan sido colocado correctamente.

5. Mediante el alineamiento de vapor a los quemadores del horno

compruebe que no exista fuga por las conexiones de las líneas de vapor

y combustible a los quemadores. Realice los ajustes ó cambios de

empaques necesarios.

6. Pruebe la operatividad de los encendedores a gas de cada queda

quemador. En el área debe disponerse como mínimo de 3 cilindros llenos

de GLP. En caso no se encuentre alguno operativo solicite su revisión.

7. Verifique que todos los tubos del horno se encuentren limpios

externamente, para facilitar el control visual durante el quemado.

8. Revise las líneas de descarga de los vapores y gases del decoquificado

al recipiente de choque 311-D-10 y las líneas de inyección de agua.

Verifique el libre flujo de agua hacia el recipiente 311-D-10.

9. Revise que los puntos de muestreo de gases de decoquificado en el

recipiente 311-D-10 se encuentren operativos y de libre flujo.

10. Con la debida anticipación solicite la calibración de los indicadores de flujo

de aire

(11-FI-21) y vapor (11-FI-22) para el decoquificado.

11. Solicite la instalación de dos spitchs para colocación de manómetros

después de las válvulas de control de vapor de decoquificado e inyección

de aire.

12. Pruebe la operatividad del sistema de alarmas visual y sonora de los

instrumentos de control en Sala de Control.

13. Verifique el correcto accionamiento en Sala de Control y en campo de las

válvulas automáticas y lazos de control 11-PIC-07 (combustible a

quemadores) y 11PIC-06 (vapor de atomización).

14. En el panel virtual del horno coloque los selectores de las seguridades en

posición manual.

15. En Sala de Control solicite desactivar la seguridad 11-TSH-06B (Alta

temperatura crudo salida de horno), debido que se alcanzaran

temperaturas mayores de 390°C.

16. Por precaución la seguridad de alta temperatura de la cámara de

combustión

(11-TSH-39A) deberá continuar activada (950°C).

17. Control de temperaturas en Sala de Control:

a. Salida de Gases de Chimenea.

b. Zona Convección.

c. Superficie Zona Convectiva.

d. Entrada Zona radiante.

e. Superficie Tubos zona radiante.

f. Salida de 311-H-1.

g. Cámara de Combustión (lecturas menores de 400°C)

h. Cámara de Combustión (lecturas mayores a 400°C)

18. Coordine con la Unidad Técnica lo concerniente a los análisis de gases

para la evaluación del avance del proceso. Asimismo el equipo de

muestreo debe encontrarse a disposición así como el personal dedicado

para el muestreo y análisis.

19. Instale una rejilla o malla metálica que permita retener las partículas de

coque durante el fragmentado en la línea de descarga del agua del 311-

D-10.

20. Revise que el sistema de comunicación de radios transreceptores y

altoparlantes deberán estar en condiciones operativas, así como el equipo

de seguridad disponible.

21. Solicite al encargado de Seguridad que verifique que todos los equipos

contra incendio estén en su lugar y listos para ser usado.

22. Verifique que el área de operación esté limpia (sin tierra, aceite derramado

ú otro material) y libre objetos que dificulten el libre transito. Solicite a

MANTTO el retiro de todo equipo ó material que no corresponda a la

unidad.

Requerimientos Operativos en Servicios Industriales.

A) Grupos Electrógenos.

1. Los Grupos Generadores de energía eléctrica, 322-K-1 A/B/C, deben

encontrarse operativos y funcionando uno de ellos.

2. El tanque de combustible, 322-T-1 (Diesel), debe estar con alto nivel.

B) Planta de Agua.

1. La unidades de Planta de agua deben encontrarse operativo para la

producción de agua de servicios y potable.

2. Mantenga con alto nivel de agua filtrada los tanques 346-T-114 y 115.

3. De ser necesario y con la finalidad de asegurar el abastecimiento de agua

a UDP y SSII mantenga la Planta de Agua en producción y consumo.

4. Las bombas 346-PM-04 A/B deben encontrarse operativas, con los filtro

de succión limpios.

5. El sistema de distribución de agua de servicios debe estar alineado a UDP

y SSII para el lavado del vapor de decoquificado y producción de agua

blanda.

C) Servicios Industriales.

1. Los compresores de aire de instrumentos 326-GM-01 A/B/C deben

encontrarse operativos, manteniendo en servicio, inicialmente, uno de

ellos, asimismo los secadores de aire 326-K-01 A/B deben estar

operativos.

2. Purgué todos los manifold distribuidores de aire.

3. Mantenga una presión de aire de 7 Kg/cm2 en el recipiente 326-D-01.

4. Mantenga los tanques nodriza 327-T-01 A/B con alto nivel de fuel-oil, si el

combustible está muy viscoso, dosificar Diesel-2.

5. Calentador eléctrico de aceite combustible 321-E-01 operativo. Antes del

encendido y durante el presionamiento de los calderos recircule el

combustible por el calentador eléctrico hasta conseguir vapor en la red

para hacer uso del intercambiador 327-E-02 para el calentamiento de Fuel

Oil con vapor.

6. Mantenga el tanque de agua blanda 321-T-01 con alto nivel.

7. Ablandador de agua 321-C-01 operativo y con la resina catiónica

regenerada.

8. Deareador 321-K-01 con 75 % de nivel y alineado.

9. Para la reposición de agua a los calderos, verifique que las bombas 321-

PM-01 A/C y la turbobomba 321-PT-01 B deben encontrarse operativas.

Solicite la limpieza de los filtros de succión.

10. Calderos 321-B-01 A/B operativos.

11. Presione los calderos 321-B-01 A/B hasta una presión de 9 Kg./cm 2 y

mantenga en servicio uno de ellos y el otro en bancada para cuando el

requerimiento de flujo de vapor incremente para que tiempo de

presionamiento sea mínimo.

12. Mientras vaya presionando los calderos alinee el circuito de vapor de

media (9 Kg./cm2) y baja (4 Kg./cm2) hacia la planta y empiece a purgar

en todos los puntos de uso de vapor en UDP y SSII con el fin de evitar el

golpe de ariete y mantener vapor seco en la red.

13. Regule en 7 Kg./cm2 la presión del vapor producido, con el fin de mantener

una presión de vapor a la entrada del serpentín de tubos del horno en 5

Kg./cm2 como máximo.

Proceso de Fragmentado.

La primera etapa del decoquificado corresponde al fragmentado, durante este

periodo un alto flujo de vapor es admitido a los serpentines estando el horno

encendido. El choque térmico causado por el enfriamiento brusco del vapor

produce el desprendimiento y la fragmentación del coque de la superficie de los

tubos. Una operación apropiada puede remover alrededor de un 90% del coque.

A continuación se detalla el procedimiento del fragmentado:

1. Purgue la línea de vapor de decoquificado y empiece a abrir lentamente

la válvula para alimentar vapor al serpentín de los tubos de horno hasta

alcanzar un régimen de 4,000 lb/hr (11-FI-22). Inicialmente la inyección

de vapor debe ser mínima, debido a que existe la posibilidad de haber

agua acumulada en las partes bajas del serpentín y producir golpe de

ariete por una evaporación brusca del agua acumulada.

2. Empiece a recircular combustible por todo el circuito de alimentación de

combustible a los quemadores, abra 50% la válvula automática 11-PICV-

07 (Presión de combustible a quemadores) y mantenga la temperatura del

combustible en 130°C.

3. Al cabo de una hora se deberá alcanzar el flujo de vapor de 4,000 lb./hr.

Verifique a través de las termocuplas del horno el calentamiento del los

tubos.

4. Incrementar el flujo de vapor hasta 6,000 lb./hr (11-FI-22) y encienda los

04 Encendedores de Gas. Vaya regulando la apertura del damper y

persianas de los quemadores para ajustar el incremento de temperatura

en 37°C/hr en la cámara de Combustión.

5. Prepare el primer quemador para su encendido. Purgue las líneas de

combustible y vapor.

6. Cuando se alcance los 80°C en la cámara de Combustión proceda al

encendido del primer quemador.

7. Abra el damper hasta 50% y las persianas del quemador seleccionado.

8. Para el encendido del quemador fije la presión de combustible a

quemadores en 5 Kg/cm2 mediante la válvula 11-PICV-07. Verifique la

presión en el manómetro local.

9. Encienda el quemador maniobrando las válvulas de vapor y combustible.

10. Desde Sala de Control regule la presión de combustible al mínimo, fije el

diferencial de vapor/combustible en 1.5 Kg/cm 2 y vaya regulando la

abertura del damper y persianas del quemador, con el fin de mantener un

incremento de temperatura del crudo de 37°C/hr en la cámara de

Combustión.

11. Paralelamente a la toma de temperaturas desde Sala de Control,

verifique, mediante un pirómetro, la temperatura de piel de tubos de la

zona radiante y del refractario, a través de las mirillas. Regístrese estos

valores.

12. Continúe el incremento de temperatura a razón de 37 °C/hr. de 100 °C

hasta 450 °C. Para obtener distribución homogénea del calor, cierre el

Damper tanto como sea posible, pero sin crear retroflama y vaya

incrementado la presión de combustible para mantener el régimen de

calentamiento. El flujo de vapor debe continuar en 6,000 lb./hr. Este

incremento de temperatura debe tomar un tiempo de 10 horas.

13. Como referencia, cuando la temperatura en la cámara de Combustión

alcance los 200°C encienda el segundo quemador

14. Cuando la temperatura de vapor a la salida del serpentín (Zona Radiante)

supere los 150°C, alinee un poco de agua a la salida del serpentín y al

rociador del recipiente 311-D-10 con el objetivo de refrigerar el recipiente.

15. Cuando se alcance los 450°C en la cámara de combustión empiece a

Incrementar el flujo de vapor desde 6,000 lb./hr hasta 10,000 lb./hr (11-

FI-22) a un régimen de 1,000 lb./hr, manteniendo la temperatura en 450

°C y verificando de cumplir con las siguientes condiciones:

a. La presión de vapor esté entre 2 - 5 Kg/cm2

b. Temperatura salida del 311-H-1 450ºC máx.

c. Temperatura salida Gases de chimenea 425ºC máx.

d. Superficie Tubos de Zona Radiante 650ºC máx.

16. Antes del incremento de flujo de vapor y con la debida anticipación poner

en servicio el segundo caldero.

17. Incremente el flujo de agua a la salida del serpentín y al rociador del

recipiente 311-D-10 antes del incremento de flujo de vapor para verificar

cuando la fragmentación se inicia. El agua efluente del recipiente 311-D-

08 cambiará de un color lechoso a gris y luego a negro, debido a las

partículas de coque que arrastra.

18. Verifique continuamente el color del agua efluente del recipiente 311-D-

08 para observar el cambio de color. En prácticas de decoquificado se ha

observado el cambio de coloración del agua efluente cuando se empieza

a incrementar el flujo de vapor de 6000 lb/hr a 7500 lb/hr.

19. Si el fragmentado no se inicia, incrementar la temperatura en la cámara

de combustión desde 450 °C hasta 550 °C a un régimen de 50°C/hr y el

flujo de vapor hasta 12,000 lb/hr (11-FI-22) como máximo a un régimen

de 1,000 lb/hr. En prácticas de decoquificado se ha observado el cambio

una ligera coloración del agua efluente cuando la temperatura de la

cámara de combustión llego a 550°C con un flujo de vapor de 10,250 lb/hr.

Mantenga esta condición por un periodo de 2 horas.

20. Para el incremento de flujo de vapor restrinja el uso de vapor de media en

600 lb/hr para la refrigeración de los tubos de vapor sobrecalentado y

corte la producción de vapor de baja.

21. Cuando se incremente el flujo de vapor a partir de 10,000 lb/hr incremente

la presión de trabajo de los calderos de 7 kg/cm 2 hasta 9 kg/cm2. En

prácticas de decoquificado no se ha conseguido incrementar el flujo de

vapor hacia el serpentín de los tubos del horno por encima de 10,250 lb/hr

en el indicador 11-FI-22, sin embargo en los indicadores de flujo de vapor

producido por ambos calderos alcanzan hasta 12,500 lb/hr en conjunto.

22. Si a pesar de las acciones tomadas el fragmentado no se inicia, realice lo

siguiente:

a. Cierre la válvula de vapor hasta conseguir 1/3 del total (3500 lb/hr)

y apague uno de los calderos, regulando la presión de vapor

producido en 7 kg/cm2.

b. Baje temperatura de la cámara de combustión (Display

Independiente) hasta 450ºC a razón de 100°C/hr.

c. Inyecte pequeñas cantidades de aire hasta 140 lb/hr (11-FI-21) por

un periodo de 3 minutos en intervalos de 15 minutos. Se debe

efectuar 5 repeticiones.

d. Cuide que la temperatura de la cámara de combustión no supere

los 540 ºC.

e. Cuide que la temperatura a la salida del serpentín no supere los

590 ºC.

23. Después de la pequeñas cantidades de aire inyectado se iniciará el

fragmentado, para lo cual reduzca el flujo hasta valores 2,200 lb/hr (11-

FI-22: 2 puntos), valor ligeramente superior al necesario para mantener el

fragmentado, en previsión de erosión de tubos. Mantener este flujo por un

periodo de 2 horas.

24. El fragmentado concluirá cuando a las máximas condiciones de

severidad, no se observa arrastre en el efluente.

Proceso de Quemado.

El proceso de quemado consiste en inyectar vapor y aire en forma simultanea a

través de los serpentines estando el horno encendido. Elimina mediante

combustión el remanente de coque que queda luego del fragmentado. Este

periodo requiere un ajuste adecuado de los flujos de aire y vapor para efectuar

un quemado apropiado y evitar el sobrecalentamiento de los tubos del horno por

combustión incontrolada. A continuación se detalla el procedimiento del

quemado:

1. Incremente el flujo de vapor a 3,500 lb/hr (11-FI-22), manteniendo la

temperatura de la cámara de Combustión en 450 °C por un periodo de

una hora.

2. Inicie lentamente la inyección de aire hasta 350 lb/hr (11-FI-21) para las

3,500 lb/hr de vapor (11-FI-22). Mantener una relación en peso vapor-aire

10 - 1, manteniendo la temperatura de la cámara de combustión en 450°C

por una hora.

3. Realice la primera toma de muestra de gases de combustión para análisis

de CO2, CO y O2 con los equipos ORSAT o EUROTRON INSTRUMENTS

marca ECOLAIN 4000 y repita estos análisis cada 30 minutos, para

determinar el avance de la combustión.

4. Aumente la temperatura de la cámara de Combustión desde 450°C hasta

590°C a un régimen de 37°C/hr (régimen del curado del refractario) y vaya

verificando la presencia de humo negro emitidos del serpentín en el

drenaje del recipiente 311-D-10. En la practica este incremento se logra

en un tiempo de 3.5 horas.

5. De no producirse quemado subir la temperatura de la cámara de

Combustión desde 590 °C a 680 °C como máximo, chequeando que la

temperatura de los tubos de la Zona Radiante no sobrepasen los 650 ºC.

Mantenga en lo posible el régimen de calentamiento de 37 °C/hr.

6. De no iniciarse el quemado del coque, incremente el flujo de aire hasta

alcanzar un flujo de 465 lb/hr (11-FI-21) y ocurra el encendido. Realizar

esta operación en periodos de 15 minutos con intervalos de 25 minutos

hasta que el quemado se inicie. No descuide la temperatura de piel de

tubos de la Zona Radiante. Esta operación no debe superar de 1.5 horas.

7. De no producirse el quemado, corte la inyección del aire y mantenga el

flujo de vapor. Proceda a incrementar la temperatura de la cámara de

Combustión para continuar con el curado del refractario, siempre y

cuando la temperatura de los tubos de la Zona Radiante no sobrepasen

los 650 ºC.

8. Si se produjese el Inicio del quemado, cada 30 min. corte completamente

el aire y aumente el flujo de vapor durante 1min. para desplazar ceniza y

partículas de coque.

9. Luego de iniciado el quemado:

a. Mantener relación vapor-aire: 10 - 1.

b. Controle las siguientes temperaturas:

i. Salida serpentín, 590 ºC Máximo.

ii. Tubos Zona Radiante, 650 ºC Máximo.

iii. Temperatura de la cámara combustión. La mínima, con la

cual se mantenga la combustión.

10. Observe el color Rojo Cereza en la superficie de los tubos, lo cual es

indicativo que el quemado es correcto. Color Rojo Brillante indica alta

temperatura de tubos debiendo bajarse el flujo de aire.

11. Continúe con el muestreo de los gases de combustión para análisis de

CO2, CO y O2 con una frecuencia de cada 30 minutos, para determinar el

avance de la combustión.

12. Cuando el quemado haya terminado, la concentración de gases de

combustión (CO2, CO) será 0% y sólo indicará presencia de oxígeno,

empiece a bajar la temperatura de la cámara de Combustión hasta 320

°C a 140 °C/hr. Luego apague los quemadores y reduzca gradualmente

el flujo de vapor hasta cortarlo totalmente.

13. Finalizado el decoking y la línea de crudo este fría, indique a

MANTENIMIENTO voltear los codos ubicados a la entrada y salida del

horno 311-H-1. Posteriormente preparar la Unidad para las maniobras de

arranque, etapa en la cual se completara el curado del refractario del

horno.

Manual de Operaciones – Refinería Iquitos

Capitulo IV

1993 – V 2.0

Vous aimerez peut-être aussi

- Puesta en MarchaDocument16 pagesPuesta en MarchaGeret JorPas encore d'évaluation

- Camara de Combustion HiltonDocument18 pagesCamara de Combustion HiltonJhonatan Villafuerte HuamancondorPas encore d'évaluation

- Camara de Combustion HiltonDocument18 pagesCamara de Combustion HiltonLucero Del Milagro Magallanes EscatePas encore d'évaluation

- Diseño de Intalacion PDFDocument17 pagesDiseño de Intalacion PDFEmerson Mendoza AnicetoPas encore d'évaluation

- 05 Camara de Combustion HiltonDocument22 pages05 Camara de Combustion HiltonMartín Pérez Carranza100% (1)

- Trabajo Practico #15 - Módulo 7 HornosDocument2 pagesTrabajo Practico #15 - Módulo 7 HornosJoaquin FigueroaPas encore d'évaluation

- Estudio de Casgestio o Gestion de RiesgosDocument11 pagesEstudio de Casgestio o Gestion de RiesgosJean LewinPas encore d'évaluation

- Laboratorio de Cámara Hilton - 20142Document25 pagesLaboratorio de Cámara Hilton - 20142dyve_3Pas encore d'évaluation

- NT Curvas de Secado de Refractarios PDFDocument24 pagesNT Curvas de Secado de Refractarios PDFMarcos A. Lopez C.67% (3)

- Oxido de EtilenoDocument17 pagesOxido de EtilenoYessi Yepez Merlos100% (1)

- Camara de Combustion HiltonDocument20 pagesCamara de Combustion HiltonmachacraneosPas encore d'évaluation

- 1 Catalogo Caldera de 10 BHP Ingenieros CervecerosDocument35 pages1 Catalogo Caldera de 10 BHP Ingenieros CervecerosWilliam Muñoz100% (1)

- Memoria-Descriptiva-Sistema-de-Gas-Natural SURCO 2 (Autoguardado)Document20 pagesMemoria-Descriptiva-Sistema-de-Gas-Natural SURCO 2 (Autoguardado)Castillo LuisPas encore d'évaluation

- PR0062 Arranque y Parada de Las Calderas Nsi-Sga-103,104Document5 pagesPR0062 Arranque y Parada de Las Calderas Nsi-Sga-103,104juan albertoPas encore d'évaluation

- CalderasDocument18 pagesCalderasCarlos PatiñoPas encore d'évaluation

- Guia de Mantenimiento y Redes de Distribucion de VaporDocument54 pagesGuia de Mantenimiento y Redes de Distribucion de VaporMary Carmen Diaz AlvarezPas encore d'évaluation

- CAP 06operacion de EvaporadoresDocument28 pagesCAP 06operacion de Evaporadoresjulio127782343Pas encore d'évaluation

- Arranque Del ReformadorDocument13 pagesArranque Del ReformadorLaura Isabel RodriguezPas encore d'évaluation

- Sistema Hot Oil - Ingenería ConceptualDocument65 pagesSistema Hot Oil - Ingenería ConceptualJose C. RojasPas encore d'évaluation

- Procedimiento Operativo Evaporadores - BPMDocument25 pagesProcedimiento Operativo Evaporadores - BPMGon Negro AlfredPas encore d'évaluation

- Practica #5 Maquinas TermicasDocument8 pagesPractica #5 Maquinas TermicasJorge Daniel MercadoPas encore d'évaluation

- Destilación PonchonDocument5 pagesDestilación PonchonIrving JiménezPas encore d'évaluation

- Trabajo Del Papi Chuloooo - OdtDocument36 pagesTrabajo Del Papi Chuloooo - OdtTrevorTeletubbieBlancoPas encore d'évaluation

- Intercambiador Tubos ConcentricosDocument6 pagesIntercambiador Tubos ConcentricosChriSkater ArtPas encore d'évaluation

- Word P Mantenimiento CalderasDocument8 pagesWord P Mantenimiento CalderasJhari Izl ZthebPas encore d'évaluation

- Manual Donna PDFDocument32 pagesManual Donna PDFalberto1954Pas encore d'évaluation

- Historial Del Los Pozos SIP-2X y SIP-3XDocument56 pagesHistorial Del Los Pozos SIP-2X y SIP-3XXplash HackPas encore d'évaluation

- Índice CalderasDocument36 pagesÍndice CalderasAlex Calizaya GPas encore d'évaluation

- Torre de Enfriamiento - Protocolo de Utilizacin PDFDocument38 pagesTorre de Enfriamiento - Protocolo de Utilizacin PDFEva Karia colorado MartinezPas encore d'évaluation

- Examen Instrumentacion CotemarDocument7 pagesExamen Instrumentacion CotemarAlbaro Rodriguez100% (2)

- Calderos Laboratorio OperacionesDocument31 pagesCalderos Laboratorio OperacionesJoelPas encore d'évaluation

- Honeywell RM7840Document43 pagesHoneywell RM7840diego 10 xD OMG 2 CANAL oviedoPas encore d'évaluation

- Ensayo Rutinario LaboratorioDocument8 pagesEnsayo Rutinario LaboratorioMarcelo OliveraPas encore d'évaluation

- Informe Binder CumbresDocument13 pagesInforme Binder Cumbresclaudio fuentesPas encore d'évaluation

- Presentación Del Proceso de Deshidratación de La PGDocument27 pagesPresentación Del Proceso de Deshidratación de La PGSantiago Molina HuertasPas encore d'évaluation

- Capítulo 1 Manual CalderasDocument45 pagesCapítulo 1 Manual CalderasJavier PintoPas encore d'évaluation

- Guias de Mantto y Redes de Distribucion de VaporDocument36 pagesGuias de Mantto y Redes de Distribucion de VaporLa Redonda PerúPas encore d'évaluation

- Memoria-Descriptiva GN SAULDocument16 pagesMemoria-Descriptiva GN SAULJorge Teves Diaz100% (1)

- 5a Categoría Técnico C en Fluidos y Energéticos 2016Document8 pages5a Categoría Técnico C en Fluidos y Energéticos 2016Yazaret HernandezPas encore d'évaluation

- Filosofia de Operacion Akal C6 - Rev A PDFDocument24 pagesFilosofia de Operacion Akal C6 - Rev A PDFRoberto RuedaPas encore d'évaluation

- Memoria-Descriptiva-Sistema-de-Gas-Natural para Vivienda en PEruDocument21 pagesMemoria-Descriptiva-Sistema-de-Gas-Natural para Vivienda en PEruGiovanni Durane100% (5)

- Manual CalderaDocument51 pagesManual Calderajuan carlosPas encore d'évaluation

- Calderos Laboratorio OperacionesDocument31 pagesCalderos Laboratorio Operacionesvanessa461816Pas encore d'évaluation

- Lab Refrig MecanicaDocument4 pagesLab Refrig MecanicaHumberto VidalPas encore d'évaluation

- 05 Camara de Combustion HiltonDocument18 pages05 Camara de Combustion HiltonFrancisco MartinezPas encore d'évaluation

- EETT Instalación de Gas BásicaDocument5 pagesEETT Instalación de Gas BásicaYandary VasquezPas encore d'évaluation

- Procedimiento EvaporadoresDocument29 pagesProcedimiento EvaporadoresCarlos VitePas encore d'évaluation

- Analisis de La Empresa SOLGAS - OKDocument18 pagesAnalisis de La Empresa SOLGAS - OKyaqueline saldañaPas encore d'évaluation

- Memoria Instalaciones de GasDocument12 pagesMemoria Instalaciones de GasMayckol100% (1)

- Manual de Operacion y Mantenimiento Gasoducto Paita-FinalDocument236 pagesManual de Operacion y Mantenimiento Gasoducto Paita-FinalAlexander Leonid Benites Cañote100% (1)

- Catalogo Caldera de 10 BHP Cacharreria MundiaalDocument41 pagesCatalogo Caldera de 10 BHP Cacharreria MundiaalWilliam MuñozPas encore d'évaluation

- Memoria Descriptiva SBHDocument10 pagesMemoria Descriptiva SBHJavier Seguil SolanoPas encore d'évaluation

- Operación y Mantenimento de CalderasDocument20 pagesOperación y Mantenimento de CalderasJuan DanielPas encore d'évaluation

- Análisis de Un Intercambiador de Calor de Tubos y Coraza.Document7 pagesAnálisis de Un Intercambiador de Calor de Tubos y Coraza.Daniel Olvera CambrónPas encore d'évaluation

- Procedimiento Detallado Intervencion - Rev1Document7 pagesProcedimiento Detallado Intervencion - Rev1CESAR JUNIOR MOSQUERA MOSQUERAPas encore d'évaluation

- Preparar y acondicionar los equipos principales e instalaciones auxiliares de la planta química. QUIE0108D'EverandPreparar y acondicionar los equipos principales e instalaciones auxiliares de la planta química. QUIE0108Évaluation : 5 sur 5 étoiles5/5 (1)

- Puesta en marcha y regulación de instalaciones de climatización y ventilación-extracción. IMAR0208D'EverandPuesta en marcha y regulación de instalaciones de climatización y ventilación-extracción. IMAR0208Pas encore d'évaluation

- Mantenimiento de sistemas de climatización. TMVG0209D'EverandMantenimiento de sistemas de climatización. TMVG0209Pas encore d'évaluation

- UF0904 - Selección de equipos y elementos en instalaciones de climatizaciónD'EverandUF0904 - Selección de equipos y elementos en instalaciones de climatizaciónPas encore d'évaluation

- BCRP Reporte de Inflacion Diciembre 2018Document118 pagesBCRP Reporte de Inflacion Diciembre 2018rhroca2762Pas encore d'évaluation

- Caso Profola - ERSE - para Examen FinalDocument4 pagesCaso Profola - ERSE - para Examen FinalBrenan FigueroaPas encore d'évaluation

- Reporte de Inflacion Diciembre 2018Document22 pagesReporte de Inflacion Diciembre 2018Brenan FigueroaPas encore d'évaluation

- Modulo7 CompetenciaImperfecta - CompressedDocument20 pagesModulo7 CompetenciaImperfecta - CompressedBrenan FigueroaPas encore d'évaluation

- LAC2030 America Latina y El Caribe 2030 Escenarios FuturosDocument156 pagesLAC2030 America Latina y El Caribe 2030 Escenarios FuturosmazegarraPas encore d'évaluation

- ContabilidadDocument19 pagesContabilidadBrenan FigueroaPas encore d'évaluation

- Sistema de Circulacion para Cierres Mecanicos 2Document1 pageSistema de Circulacion para Cierres Mecanicos 2Brenan FigueroaPas encore d'évaluation

- 1 PBDocument7 pages1 PBAntonio OlavarriaPas encore d'évaluation

- PSADocument5 pagesPSABrenan FigueroaPas encore d'évaluation

- Yielding To Pressure - En.esDocument4 pagesYielding To Pressure - En.esBrenan FigueroaPas encore d'évaluation

- 1 PBDocument7 pages1 PBAntonio OlavarriaPas encore d'évaluation

- Carbon Activado PDFDocument6 pagesCarbon Activado PDFgorelizPas encore d'évaluation

- DT - Normas y Propiedades de CombustiblesDocument30 pagesDT - Normas y Propiedades de CombustiblesDiego FrancoPas encore d'évaluation

- Proyecto Gestion y RentabilidadDocument1 pageProyecto Gestion y RentabilidadBrenan FigueroaPas encore d'évaluation

- Bau CherDocument1 pageBau CherBrenan FigueroaPas encore d'évaluation

- BiodieselDocument86 pagesBiodieselBrenan FigueroaPas encore d'évaluation

- Recorrido de La GasolinaDocument1 pageRecorrido de La GasolinaBrenan FigueroaPas encore d'évaluation

- Estrategias PorterDocument6 pagesEstrategias PorterErik Fernando Pinzón CharlesPas encore d'évaluation

- Proteccion Catodica en Tanques de AlmacenamientoDocument158 pagesProteccion Catodica en Tanques de Almacenamientodav23100% (7)

- Formato de Informe de LaboratorioDocument2 pagesFormato de Informe de LaboratorioSTEFANIA HERNANDEZ PAEZPas encore d'évaluation

- Instalaciones Del EdificioDocument14 pagesInstalaciones Del EdificiopabloaraosissPas encore d'évaluation

- Mantenimiento Preventivo A1Document7 pagesMantenimiento Preventivo A1David ButrónPas encore d'évaluation

- Tríptico de Medios de CultivoDocument2 pagesTríptico de Medios de CultivoJKPas encore d'évaluation

- 54 Tarea 3 Jhon GonzalezDocument12 pages54 Tarea 3 Jhon GonzalezGonzalez Rivera Jhon CadcPas encore d'évaluation

- HISTORIA DEL PENDULO y Pendulos AcopladosDocument1 pageHISTORIA DEL PENDULO y Pendulos AcopladosNitramSerrotPas encore d'évaluation

- Aq 12 2019-Ii UnmsmDocument22 pagesAq 12 2019-Ii UnmsmmeryPas encore d'évaluation

- Pseudocódigo Runge-KuttaDocument3 pagesPseudocódigo Runge-KuttaMemo GuerreroPas encore d'évaluation

- PRACTICA RESUELTA r1Document22 pagesPRACTICA RESUELTA r1Laura Margaret Salas SilesPas encore d'évaluation

- Agenda Semana 4 Planificaion 31 Mayo Hasta 04 de JunioDocument4 pagesAgenda Semana 4 Planificaion 31 Mayo Hasta 04 de JunioStefania Elizabeth Baque BorborPas encore d'évaluation

- Analisis Gato MecanicoDocument3 pagesAnalisis Gato MecanicoMartin Ruiz Maldonado0% (2)

- ENSAYOS DE COMPRESION en MaderaDocument5 pagesENSAYOS DE COMPRESION en MaderaGiuliana PérezPas encore d'évaluation

- Prueba FinalDocument6 pagesPrueba FinaltalomecanikmPas encore d'évaluation

- Grado 6. Guia 5-GeometriaDocument7 pagesGrado 6. Guia 5-GeometriaHernando Cuestatic50% (2)

- Visual C. Sin EjemplosDocument31 pagesVisual C. Sin EjemplosYoni Cevallos PalominoPas encore d'évaluation

- Ethical Hacking 4Document3 pagesEthical Hacking 4jefesecc Ip y RedesPas encore d'évaluation

- 2do Informe Reporte InorgánicaDocument17 pages2do Informe Reporte InorgánicaArnold Vidal FernándezPas encore d'évaluation

- Protocolo L4-ANALISIS DE SISTEMA DE SEDIMENTACIÓNDocument11 pagesProtocolo L4-ANALISIS DE SISTEMA DE SEDIMENTACIÓNRaziel VCPas encore d'évaluation

- Lenguaje Musical 1°Document8 pagesLenguaje Musical 1°Marco AntonioPas encore d'évaluation

- Temperatura y Equilibrio TérmicoDocument19 pagesTemperatura y Equilibrio TérmicoLucasPas encore d'évaluation

- Método Hipotético-Deductivo - Wikipedia, La Enciclopedia LibreDocument12 pagesMétodo Hipotético-Deductivo - Wikipedia, La Enciclopedia LibreSara BenitezPas encore d'évaluation

- Escalon, Rampa, DeltaDocument15 pagesEscalon, Rampa, DeltaMiguel Angel SamaniegoPas encore d'évaluation

- Capitulo III. - Cubicacion de Movimiento de TierrasDocument14 pagesCapitulo III. - Cubicacion de Movimiento de TierrasJoseph GarciaPas encore d'évaluation

- Net - Visual Net ExpressDocument56 pagesNet - Visual Net ExpressOso GGPas encore d'évaluation

- SeminarioTallerInst EléctDocument18 pagesSeminarioTallerInst Eléctshjk23Pas encore d'évaluation

- Guia Del SenaDocument10 pagesGuia Del SenaGloria Patricia Posada Perez100% (1)

- HTML y CSSDocument20 pagesHTML y CSSNoemiPas encore d'évaluation

- Quimica-Fisica Nivel III Semana 11-12Document5 pagesQuimica-Fisica Nivel III Semana 11-12Rikardo Murcia50% (2)

- MSI gf63 Thin 8rcsDocument56 pagesMSI gf63 Thin 8rcsDiego AllendesPas encore d'évaluation

- Propiedades Atómicas QuimicaDocument6 pagesPropiedades Atómicas QuimicaDani SangarPas encore d'évaluation