Académique Documents

Professionnel Documents

Culture Documents

Unidad 2 Flujo Multifasico

Transféré par

Auguss DiazCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Unidad 2 Flujo Multifasico

Transféré par

Auguss DiazDroits d'auteur :

Formats disponibles

INSTITUTO TECNOLÓGICO DE

VILLAHERMOSA

NOMBRE DEL ALUMNO: Agustín González De La Cruz.

CARRERA: Ingeniería Petrolera.

SEMESTRE: 6to

MATERIA: Flujo Multifásico En Tuberías.

Unidad 2

NOMBRE DEL PROFESOR: Bernabé Hernández Hernández.

FECHA DE ENTREGA: 24 de febrero del 2019.

2.- FUNDAMENTOS DE FLUJOS MULTIFASICO.

En el flujo multifásico se ven involucradas diversas variables, entre las cuales se

encuentran los gastos de flujo, los diámetros, las propiedades físicas y ángulos de

inclinación de las tuberías. La situación se complica a causa de la presencia de

muchos procesos como los patrones de flujo, el deslizamiento entre fases, el

movimiento en la interface del gas-líquido y la posible transferencia de calor y

masa.

Importancia:

1. Transferencia de calor.

2. Determinar qué fase está en contacto con la pared.

3. Afecta condiciones de operación en las instalaciones de proceso por el

comportamiento de los oleo gasoductos.

Algunas de las aplicaciones más importantes del cálculo de las caídas de presión

en la

Tubería son:

Determinar el diámetro apropiado de la tubería de producción

Minimizar las pérdidas de energía en el flujo de fluidos del pozo a la

superficie.

Determinar el diámetro y longitud adecuado de la tubería horizontal que

transporta

Los fluidos de la cabeza del pozo a la batería de separación.

Obtener el diseño apropiado de las instalaciones del sistema artificial de

producción.

En las tuberías, el flujo de gas y líquido ocurre frecuentemente y la precisión del

Cálculo de la caída de presión es muy importante en la industria del petróleo.

Las mezclas De gas y líquido son transportadas a grandes distancias lo que

ocasiona caídas de presión Que influyen en el diseño del sistema. Las caídas de

presión en el flujo multifásico son diferentes al de una sola fase, ya que En la

mayoría de los casos existe una interface, el gas se desliza dejando atrás el

líquido lo Que ocasiona superficies de diferentes tipos de rigidez, dependiendo del

patrón de flujo. Cada fase fluye a través de un área más pequeña, provocando

grandes caídas de presión comparado con el flujo en una sola fase.

Ecuaciones fundamentales

La ecuación para el flujo de fluidos en tuberías que se utiliza para cualquier fluido

(Monofásico o multifásico), y para cualquier ángulo (flujo ascendente) es la

siguiente:

Perdidas pérdidas perdidas pérdidas

De

Presión = por + por + por

Total elevación fricción aceleración

Diagrama esquemático general del flujo

La componente de elevación es tomada sólo sobre la distancia vertical, la fricción

y aceleración toman la longitud completa. El componente de elevación para flujo

vertical o inclinado es por mucho el más importante de los tres componentes, ya

que para flujo vertical, contribuye generalmente en más del 80% de las pérdidas

totales, y puede abarcar un rango de 70 a 98%. Es también el más difícil para

evaluar adecuadamente, debido a que muchas variables tienen efecto sobre él.

2.1 VARIABLES

TUBERÍA VERTICAL

Correlación de Beggs & Brill

El método de Beggs & Brill es basado en trabajos hechos

Con mezclas de agua y aire para diferentes condiciones.

Esta correlación, se enfatiza en calcular las propiedades

Que afectan las caídas de presión de flujo multifásico a

Diferentes grados de inclinación de la tubería. Para este

Método la ecuación de caída de presión para la fase de gas,

Líquida o ambas.

Correlación empírica

Poettman & Carpenter desarrollaron un método semiempírico

Utilizando diámetros de tubería de producción

De 2, 2, 3 pulgadas en el que incorporaron la ecuación

General de energía y datos de 34 pozos fluyentes de

Aceite y 15 con bombeo neumático. El aceite, gas y agua

Fueron considerados para estar en una sola fase, y no

Se trató de determinar la correlación de colgamiento.

Toda la pérdida de energía incluyendo el resbalamiento

Y líquidos de emergencia se introdujeron en un factor

De pérdida de energía el cual tomó como constante en

Toda la longitud de la tubería. También se asumió el flujo

Vertical de aceite, gas y agua como turbulento, además

De no tomar en cuenta los patrones de flujo. La ecuación

General para el cálculo de la presión es (3). [2]

TUBERÍA HORIZONTAL

Correlación empírica de Easton et al. (1967)

La correlación propuesta por estos autores fue

Desarrollada a partir de data proveniente de un sistema

De tubería horizontal de 2 y 4 pulgadas de diámetro

Y aproximadamente 1700 pies de longitud. Easton y

Compañía proponen correlaciones para determinar

El factor de fricción y la fracción de líquido con deslizamiento.

Correlación empírica de Beggs & Brill (1973)

La correlación de Beggs and Brill (1973) fue

Desarrollada en 584 pruebas tomadas de datos obtenidos

Experimentalmente de pruebas de arreglos a pequeña

Escala. La prueba consistió en una tubería de acrílico de

1 y 1,5 pulgadas de diámetro y 90 pies de longitud, la

Cual tenía un mecanismo que lograba inclinar la tubería

De horizontal a vertical y los fluidos utilizados en aire y agua.

2.2 PATRONES DE FLUJO.

La diferencia fundamental entre el flujo de una fase y el flujo de dos fases líquido

– gases la existencia de los patrones de flujo o los de flujo de dos fases.

Elpatrón de flujo se refiere a la configuración geométrica de los gases y las fases

del líquido en latubería.

Cuando el gas y el flujo de líquidos de forma simultánea en un tubería, las

dos fases pueden distribuirse en una variedad de configuraciones de flujo.

El patrón de flujo existente en un sistema de flujo dado en dos fases depende de l

as variables que figuran a continuación:

1. Los parámetros de funcionamiento, es decir, las tasas de flujo del gas

y el líquido.

2. Variables geométricas, como el diámetro del tubo y el

ángulo de inclinación.

3. Las propiedades físicas de las dos fases, es decir, la

densidad, la viscosidad, y la tensión superficial.

La determinación de los patrones de flujo es un

problema central en el análisis de las dos fases.

De hecho todo el diseño las variables del flujo dependen en gran medida al

patrón de flujo existente.

Las variables de diseño son las caídas de presión,

colgamientos, el calory los coeficientes de transferencia de masa, la distribución d

el tiempo de espera, y la tasa de la reacción química.

Clasificación de los patrones de flujo

La clasificación de los patrones de flujo es muy subjetiva y ha sido catalogada por

muchos autores de diferentes maneras. Alcalá (1999)

muestra una clasificación de los patrones de flujo, en la cual son divididos en 3

grandes grupos (patrones menores, meta patrones

y patrones mayores) como se puede observar en la Figura.

Esta clasificación incluye los patrones para tuberías verticales y horizontales.

La clasificación más general de los patrones de flujo, es la de los patrones menor

es, consistente con las teorías más básicas del estudio de flujo bifásico

como son el flujo homogéneo y el flujo segregado.

En el caso de los patrones de flujo periódico, existen

distintas distribuciones entre las fases a lo largo de la tubería, que se repiten

periódicamente en el tiempo.

En el caso de lospatrones de flujo segregado o separado la división entre las

fases es clara y el flujo en la sección transversal de la tubería sepuede divi

dir geométricamente en función de la distribución de la fase líquida y de la fase g

aseosa.

Patrones de flujo en tuberías horizontales

La hidrodinámica de estos patrones se complica

debido a la asimetría de las fases, resultante de la fuerza gravitatoria.

De la industria petrolera, este tipo de

patrones sonobservados en las líneas de flujo que conectan los

cabezales de pozo con los tanques separadores.

Los factores presentes en tuberías horizontales son los siguientes:

• Flujo Disperso-Burbujas (DB). Este patrón en tuberías horizontales solo

presenta el patrón burbuja dispersa donde el líquido es la fase continua, mientras

que el gas se encuentra disperso en forma de pequeñas burbujas. Este tipo de

patrón aparece a altos caudales de líquido, en donde las fuerzas turbulentas

impiden la coalescencia de las burbujas para conformar paquetes grandes de gas.

La transición hacia este patrón se produce, cuando las grandes burbujas, por

efecto de la flotación, empiezan a posicionarse en la parte superior de la tubería;

al elevar el caudal de líquido estos paquetes de gas se destruyen, dando paso a

las burbujas discretas. Estas se posicionan también en el tope de la tubería; a

medida que la velocidad aumenta se van distribuyendo más uniformemente a lo

largo de la misma. Bajo condiciones de burbuja dispersa, debido a las altas tasas,

se puede considerar que ambas fases se mueven a la misma velocidad (no hay

deslizamiento entre las fases). Por ende, éste es el único patrón al que se le

puede aplicar el modelo homogéneo para el cálculo de la fracción de líquido.

• Flujo Estratificado (ST): las dos fases fluyen por separado debido al efecto de

la gravedad. El líquido se ubica en el fondo de la tubería mientras que el gas lo

hace en el tope. Esta clase de patrón tiene lugar a bajos caudales tanto de gas

como de líquido. Se subdivide en dos regiones: estratificado liso y estratificado

ondulado, dependiendo de la presencia o no de ondulaciones en la interface. Cabe

de destacar que en el flujo estratificado ondulado, la fase gaseosa se mueve a una

velocidad mayor.

• Flujo Intermitente (I). Flujo intermitente se caracteriza por un flujo alternativo de

líquido

y gas. Tapones o baches de líquido que llenala tubería de toda la sección transve

rsal, están separados por bolsas de gas, que contienen un líquido de capas

estratificadas que fluyea lo largo de la parte inferior de la tubería.

El patrón de flujo intermitente se divide patrones Slug (SL) y alargado-

burbuja (EB).

El comportamiento del flujo de los patrones Slug y la burbuja alargada-

son el mismo mecanismo con respecto al flujo intermitente.

• Flujo Anular (A). Flujo anular se produce a velocidades de flujo muy

altos de gas. Los flujos de la fase gaseosa en un núcleo de alta velocidad, que

puede contener gotas de líquido retenido.

El líquido fluye como una película delgada alrededor de la pared de la tubería.

La interfase es muy ondulada, lo que resulta en un esfuerzo de corte interf

acial alta.

La película en la parte inferior es generalmente más gruesa que en la

parte superior, dependiendo de la magnitud relativa del gas y las tasas de flujo del

líquido.

En las menores tasas de flujo de gas, la mayoría de los flujos el líquido van en la

parte inferior de la tubería, mientras que las ondas inestables gaseosas

son barridos en la periferia de tuberías y ocasionalmente se humectan en

la pared del tubo superior.

Este flujo se produceen el límite de transición entre un flujo estratificado-

ondulado, Slug y anular.

Patrones de flujo en tuberías verticales

En esta sección se describirán las geometrías más frecuentes, cuando ambas

fases fluyen en el mismo sentido y en dirección ascendente. Estos patrones

ocurren fundamentalmente en las tuberías de producción de los pozos de

extracción de crudo.

• Flujo Burbuja (B). En el flujo burbuja de la fase gaseosa se dispersa en pequeñ

as burbujas discretas, moviéndose hacia arriba

en un movimiento en zigzag, en un proceso continuo en fase líquida.

Para el flujo vertical, la distribución de la burbuja es

aproximadamente homogénea a través de la

sección transversal de la tubería. Flujo de

burbujas en el líquido se produce relativamente con tasas

bajas y se caracteriza por el deslizamiento entre el gas

y la fase líquida, lo que resulta en grandes valores de colgamiento.

• Flujo Slug (SL).

El régimen de flujo slug o intermitente en tuberías verticales es

simétrico alrededor del eje de la tubería.

La mayor parte de la fase de

gas se encuentra en un bolsillo de gas de bala de gran forma llamada "burbuja de

Taylor", con un diámetro casi igual al diámetro de la tubería.

El flujo se compone de sucesivas

burbujas de Taylor y babosas líquido, que cerrar la sección

transversal de la tubería.

Una película delgada de líquido fluye hacia abajo entre la burbuja de Taylor y la p

ared del tubo.

La película seadentra en el lingote líquido siguientes y

crea una zona de mezcla aireada por pequeñas burbujas de gas.

Bache (CH). Este patrón de flujo se caracteriza por un movimiento

oscilatorio de la fase líquida.

El flujo es similar al flujo intermitente, pero se ve mucho máscaótico, sin lími

tes claros entre las dos fases.

Se produce a tasas más altas de flujo de gas, donde los tapones

del líquido reducen de la tubería haciéndola más corta y espumosa.

Las burbujas son sopladas a través de la fase

de gas, y luego se rompen, caer hacia atrás, y

se funden con la burbuja siguiente.

Como resultado, la burbuja se distorsiona y se produce el agotamiento.

• De flujo anular (A). Como en el caso horizontal,

el flujo se caracteriza por un núcleo de gas en movimiento rápido con las gotas d

elíquido arrastradas y un lento movimiento

de cine líquido que fluye alrededor de la pared de la tubería. El flujo es asociado a

una estructura ondulada interfacial, lo que resulta en un alto esfuerzo

cortante interfacial en

un flujo vertical, el espesor de la película delíquido alrededor de la pared del tubo

es aproximadamente uniforme.

• Dispersas de flujo mediante burbujas (DB)

Al igual que en el caso de flujo horizontal,

el flujo de burbujas dispersas en tuberíasverticales y fuertemente inclinado se

produce a velocidades de flujo relativamente altas del líquido, las

condiciones en que el su

proceso se dispersa en forma de burbujas de forma continua en la fase líquida.

Para

este patrón de flujo, el dominante en fase líquida lleva lasburbujas de gas, y no tie

ne lugar el deslizamiento entre las fases. Por lo tanto, el flujo se considera homog

éneo antideslizante.

Patrones de flujo en tuberías inclinadas

En tuberías inclinadas eventualmente se podrán encontrar todos los patrones de

flujo definidos anteriormente, tanto para tuberías horizontales como para

verticales. Algunos autores han considerado, por ejemplo, que para ángulos

comprendidos entre − 100 ≤ θ ≤ 100 , el flujo se puede considerar como

horizontal; y para ángulos entre − 900 ≤ θ ≤ −700 y 700 ≤ θ ≤ 900 el flujo se

puede considerar como vertical. Cumpliéndose todas las descripciones y modelos

desarrollados para ellos.

En la figura se muestran algunos de los patrones de flujo que se pueden encontrar

de acuerdo al ángulo de inclinación de la tubería. Para ángulos intermedios se

puede decir: la inclinación descendente favorece al flujo estratificado. A partir de

los -20º, el flujo estratificado es siempre ondulado. En flujo intermitente

descendente no aparece el patrón agitado. El flujo burbuja alongada es

considerado solo para el flujo horizontal. La inclinación ascendente favorece al

flujo intermitente. Por debajo de los 70º, es muy difícil encontrarse con patrones

burbujeantes y el agitado, ya que ellos están asociados netamente al flujo vertical

ascendente.

Cualquier intento de una solución general

y única para los problemas de dos etapas

para todos los patrones de flujo es casiimposible. Sin embargo, como para c

ada

patrón de flujo existente en el comportamiento del flujo es bastante similar, el flujo

multifásicose vuelve un poco más fácil, ya que es posible analizar cada patrón de

flujo

separado. Por lo tanto, el enfoque general consiste enpredecir el primer patrón

de flujo existente en la tubería. Una vez que el patrón de flujo se determina un mo

delo diferente para cada tipo de flujo se desarrolla, lo que

puede predecir el flujo de

características, tales como la caída de presión, colgamiento, y el

coeficiente de transferencia de calor

INSTITUTO TECNOLÓGICO DE

VILLAHERMOSA

NOMBRE DEL ALUMNO: Agustín González De La Cruz.

CARRERA: Ingeniería Petrolera.

SEMESTRE: 6to.

MATERIA: hidráulica.

Unidad 2

NOMBRE DEL PROFESOR: Bernabé Hernández Hernández.

FECHA DE ENTREGA: 24 de febrero del 2019.

2.- FLUIDOS SOMETIDOS A PRESION.

Los aceites minerales con alto índice de viscosidad también son denominados

aceites multigrados. Estos aceites son utilizados en todos aquellos casos en los

que se trabaja con temperaturas muy variadas, tal como sucede con los equipos

hidráulicos móviles.

En teoría cualquier líquido puede transmitir energía de presión

Al aumentar la viscosidad aumenta la fricción interna del flujo y por lo tanto es

mayor la pérdida de presión y potencia a causa del calor.

Una viscosidad elevada (más consistencia) causa más fricción, lo que provoca

pérdidas de presión y calentamiento especialmente en las zonas de

estrangulamiento. De este modo se dificulta el arranque en frío y la segregación

de agua, por lo que existe una mayor tendencia a desgaste por abrasión.

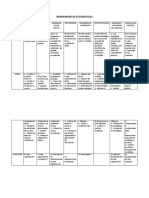

Ello significa que existen seis clases de viscosidad para cada uno de los aceites

hidráulicos. En la tabla se indican las diferentes clases de viscosidad y sus

campos de aplicación; la clase de viscosidad deberá adaptarse a la temperatura

del medio ambiente.

También puede utilizarse un viscosímetro esférico para determinar la viscosidad

cinemática. Con él se mide la velocidad con la que desciende un cuerpo por efecto

de la gravedad en contra de la resistencia de un fluido.

Bajo presión extrema un líquido se puede comprimir hasta 7 por ciento de su

volumen original. Los fluidos altamente compresibles producen una operación

lenta del sistema. Esto no presenta un problema grave en operaciones pequeñas,

de baja velocidad, pero debe ser considerado en las instrucciones de manejo.

Los fluidos utilizados en sistemas hidráulicos tienen que cumplir funciones

muy diversas:

- Transmitir presión

- Lubricar las partes móviles

- Refrigerar es decir derivar el calor producto de la transformación de energía

- Amortiguar vibraciones causadas por picos de presión

- Proteger contra la corrosión

- Eliminar partículas abrasivas

- Transmitir señales

La norma IOS y la norma reformada DIN 51524 establecen lo siguiente: la

clasificación de la viscosidad determina la viscosidad mínima y máxima de los

aceites hidráulicos sometidos a una temperatura de 40 grados centígrados.

Poder lubricante

Si la fluidez y la incompresibilidad fueran las únicas características requeridas,

cualquier líquido no muy denso se podría utilizar en un sistema hidráulico.

Una viscosidad demasiado baja (mucha fluidez) provoca más fugas. La película

lubricante es delgada, por lo que puede romperse más fácilmente. En ese caso

disminuye la protección contra el desgaste.

A pesar de ello, es preferible utilizar aceite de baja viscosidad ya que por su menor

fricción se pierde menos presión y potencia.

Cualquier cantidad de espuma puede causar cavilación de la bomba y producir

una pobre respuesta del sistema.

La limpieza del fluido es de importancia primaria porque los contaminantes pueden

causar el mal funcionamiento de los componentes, evitar el cierre apropiado de las

válvulas, causar desgaste en componentes, y puede aumentar el tiempo de

reacción de servo válvulas.

Funciones de los fluidos sometidos a presión

Sin embargo, un líquido satisfactorio para un sistema particular debe poseer

un número de otras propiedades. Las propiedades más importantes y

algunas características son las siguientes:

- Viscosidad

- Poder lubricante

- Densidad y comprensibilidad

- Tendencia producir espuma

- Limpieza

Fluidos sometidos a presión

Viscosidad

El estudio de la hidráulica industrial comenzó a finales del siglo XVII cuando

Pascal formulo una ley que formaría la base fundamental de toda la ciencia

hidráulica.

En las aplicaciones deberán tenerse en cuenta las características de la viscosidad

de los fluidos en función de la temperatura, puesto que la viscosidad del fluido

sometido a presión cambia según la temperatura.

Densidad y comprensibilidad

Los grupos de líquidos se clasifican en diversos tipos que tienen diferentes

características.

Según DIN 51524 y 51525, los aceites se clasifican en tres tipos según sus

propiedades y su composición:

- Aceite hidráulico HL

- Aceite hidráulico HLP

- Aceite hidráulico HV

A las siglas se les agrega un coeficiente de viscosidad según DIN 51517

(clasificación de viscosidad según ISO)

El demostró que en un fluido en reposo, la presión es transmitida de igual manera

en todas direcciones.

"La presión existente en un líquido confinado actúa igualmente en todas las

direcciones" Las características de los fluidos hidráulicos tienen la mayor influencia

en el Rendimiento y duración de cualquier sistema hidráulico pues resulta

primordial Utilizar fluidos limpios y de alta calidad para lograr un funcionamiento

eficiente del Sistema. En un principio, cualquier líquido era apropiado para trasmitir

energía de Presión. Obstante, el líquido utilizado en un sistema hidráulico tiene

que cumplir Con ciertas condiciones adicionales, por lo que no hay muchas

alternativas. El Agua genera problemas de corrosión, ebullición, congelación y

"viscosidad. En la búsqueda de ese rendimiento óptimo se han utilizado "arios

tipos de fluidos A lo largo de la historia, los cuales desde el agua hasta los

modernos Compuestos cuidadosamente preparados que además de poseer un

fluido base Contienen aditivos especiales que ayudan a obtener fluidos

hidráulicos con las Características necesarias para cumplir una tarea específica.

Es necesario utilizar Líquidos difícilmente inflamables, este debido a que el fluido

puede escapar por Una fuga o rotura de conducto y entra en contacto con partes

metálicas muy Calientes. Los líquidos elaborados en base de aceites minerales

también llamados aceites Hidráulicos y cumples con prácticamente todos los

requisitos normales que se Requieren, es por ello que son los más difundidos en

los sistemas hidráulicos.

2.1 FUNCIONES DE LOS FLUIDOS SOMETIDOS A PRESION.

Los fluidos utilizados en sistema hidráulico tienen que cumplir funciones

diversas:

Transmitir presión.

Lubricar partes móviles de los equipos.

Refrigerar es decir derivar el calor del producto de la transformación de la

energía pérdidas de energía.

Amortiguar presiones causadas por picos de presión.

Proteger contra la corrosión.

Eliminar partículas abrasivas.

Transmitir señales.

Tipos de fluidos

Según DIN 51524 y 51525 loa aceites hidráulicos se clasifica en tres tipos según

sus propiedades y su composición.

Denominación y características

HL: Protección anticorrosiva y aumento de la resistencia al envejecimiento.

Equipos en los que surgen elevadas solicitaciones térmicas o en los que los

posibles la corrosión por entradas de agua.

HLP: Mayor resistencia al desgaste. Igual que los aceites HI y además para

equipos en los que por su estructura o modo de funcionamiento hay más

rozamientos.

HV: Viscosidad menos afectada por la temperatura igual que los aceites HLP se

utiliza en equipos sometidos a variación de temperatura o que trabajan a

temperaturas ambientales bajas.

En las siglas la letra H significa que se trata de un aceite hidráulico y las demás

de refieren a los aditivos. A las siglas se les agrega un coeficiente de viscosidad

según DIN 51517 clasificación de viscosidad según ISO.

L: Con aditivos para obtener una mayor protección anticorrosiva o mayor

resistencia al envejecimiento.

P: con aditivos para reducir o aumentar la resistencia.

68: Coeficiente de viscosidad según DIN 51517.

2.2 VISCOSIDAD

La viscosidad es un criterio de diferenciación importante para los aceites

hidráulicos:

Algo viscoso o pegajoso o glutinoso, diferenciándose de otros estados como el

sólido o líquido.

Se habla de viscosidad para hacer referencia a la oposición de un fluido a las De

formaciones tangenciales. Se trata de una propiedad caracterizada por la

Resistencia a fluir que se genera por el rozamiento entre las moléculas.

Dado que todos los fluidos conocidos presentan algún nivel de viscosidad el

hipotético fluido sin viscosidad se conoce como fluido ideal.

La viscosidad se advierte con el rozamiento existente entre las capas adyacentes

De un fluido. Arrastrar la superficie de un fluido, las capas inferiores se mueven

Más lentamente que la superficie ya que son afectadas por la resistencia

Tangencial. La viscosidad, por lo tanto, se manifiesta en los fluidos en movimiento.

Cuando la viscosidad es muy grande, el rozamiento entre las capas adyacentes es

Pronunciado y el movimiento, por lo tanto, resulta débil

La "viscosidad de los fluidos se mide a través del coeficiente de viscosidad, un

Parámetro que depende de la temperatura. La unidad física de viscosidad

Dinámica es el pascal: segundo, de acuerdo al sistema internacional de Unidades.

2.3 CARACTERISTICAS Y REQUISITOS.

Para que los aceites hidráulicos puedan cumplir con los requisitos antes

planteados tiene que contar con determinadas características según su aplicación

en consecuencias las propiedades de las sustancias son las siguientes:

Densidad lo más bajo posible.

Poca comprensibilidad.

Viscosidad no demasiado baja.

Buenas características de viscosidad en función de la temperatura.

Buenas características de viscosidad en función de la presión.

Buenas resistencias al envejecimiento.

Baja inflamabilidad.

Compatibilidad con otros materiales.

Además los aceites hidráulicos deben de cumplir con las siguientes condiciones:

Segregar el aire.

No formar espuma.

Resistencia al frio.

Ofrecer protección contra el desgaste y la corrosión.

Capacidad de segregación del agua.

Vous aimerez peut-être aussi

- Unidad 1 Deteccion de GeopresionesDocument10 pagesUnidad 1 Deteccion de GeopresionesAguilar JosePas encore d'évaluation

- Funcion CuadraticaDocument12 pagesFuncion Cuadraticaamparo1998Pas encore d'évaluation

- 2.1 Fundamentos de Flujo Multifásico-VariablesDocument46 pages2.1 Fundamentos de Flujo Multifásico-Variablesarasdeorum100% (3)

- Tecnologia de Caramelos Duros y Blandos 1Document54 pagesTecnologia de Caramelos Duros y Blandos 1Ingeniería Udeo100% (1)

- Manual Tecnico ImssDocument70 pagesManual Tecnico ImssCheco Gallardo0% (1)

- Patron de Flujo y Correlacion de Pozos VerticalesDocument15 pagesPatron de Flujo y Correlacion de Pozos VerticalesGabo Merejildo QuimiPas encore d'évaluation

- Normas y Simbolos en InstrumentacionDocument42 pagesNormas y Simbolos en InstrumentacionAuguss DiazPas encore d'évaluation

- Normas y Simbolos en InstrumentacionDocument42 pagesNormas y Simbolos en InstrumentacionAuguss DiazPas encore d'évaluation

- Tema II Comportamiento de AfluenciaDocument84 pagesTema II Comportamiento de AfluenciaBest VideosPas encore d'évaluation

- CriteriosdeIngenieria2018 TelmexDocument16 pagesCriteriosdeIngenieria2018 TelmexAuguss Diaz100% (2)

- PMYACIM Fuerzas Que Intervienen en El Movimiento de FluidosDocument10 pagesPMYACIM Fuerzas Que Intervienen en El Movimiento de FluidosOrtizz OrtizPas encore d'évaluation

- Los Registros Con Herramienta de Fondo MTDMFCDocument34 pagesLos Registros Con Herramienta de Fondo MTDMFCAuguss DiazPas encore d'évaluation

- Regimen de FlujoDocument14 pagesRegimen de FlujoFatima Sanchez Lopez100% (1)

- Practica Identificacion de CianobacteriasDocument7 pagesPractica Identificacion de CianobacteriasEduardo Guzmán100% (2)

- Unidad 3 Flujo Multifasico en Tuberias HorizontalesDocument63 pagesUnidad 3 Flujo Multifasico en Tuberias HorizontalesKenya ScarlettePas encore d'évaluation

- Tipos de Fluidos de Perforación y La Utilizacion Del MismoDocument18 pagesTipos de Fluidos de Perforación y La Utilizacion Del MismoAuguss DiazPas encore d'évaluation

- Analisis PVTDocument11 pagesAnalisis PVTAuguss Diaz100% (1)

- Informe Técnico de La Descripción Del Proceso ProductivoDocument23 pagesInforme Técnico de La Descripción Del Proceso ProductivoQuilian BermúdezPas encore d'évaluation

- Correlaciones de Flujo Multifasico en Tuberias Verticales.Document7 pagesCorrelaciones de Flujo Multifasico en Tuberias Verticales.Luz Del Carmen Samm100% (3)

- Estructura MetalicaDocument119 pagesEstructura Metalicaelmasmas2706Pas encore d'évaluation

- 8.2 Método MDHDocument8 pages8.2 Método MDHBenjamin HernándezPas encore d'évaluation

- Métodos de Control de Brotes.Document15 pagesMétodos de Control de Brotes.juan edgar nartinezPas encore d'évaluation

- Calibración Del Sistema Roca FluidoDocument10 pagesCalibración Del Sistema Roca FluidoCarool Ramírez RamosPas encore d'évaluation

- Correlaciones de Flujo Multifasico en Tuberias VerticalesDocument5 pagesCorrelaciones de Flujo Multifasico en Tuberias VerticalesMarcosPas encore d'évaluation

- Patrones de Flujo de Tuberías Verticales, Horizontales e InclinadasDocument27 pagesPatrones de Flujo de Tuberías Verticales, Horizontales e InclinadasDha Zerito100% (4)

- Unidad 4Document17 pagesUnidad 4Kenya ScarlettePas encore d'évaluation

- Unidad 2. - Fundamentos de Flujo MultifásicoDocument58 pagesUnidad 2. - Fundamentos de Flujo MultifásicoLupiita GarciiaPas encore d'évaluation

- 3 2 Lodo de Perforacion Enjarre y FiltradoDocument77 pages3 2 Lodo de Perforacion Enjarre y Filtradoteresita acopaPas encore d'évaluation

- Unidad 5 Propiedad de Los Fluidos-1Document59 pagesUnidad 5 Propiedad de Los Fluidos-1jesusPas encore d'évaluation

- Limites Físicos y ConvencionalesDocument19 pagesLimites Físicos y ConvencionalesChriss Salinz Moli100% (1)

- Evaluacion de La Entrada de Agua A LosDocument33 pagesEvaluacion de La Entrada de Agua A LosLuis Carlos Saavedra100% (1)

- Curvas de Comport A Mien To de AfluenciaDocument20 pagesCurvas de Comport A Mien To de AfluenciaMalena Coce CocoPas encore d'évaluation

- Flujo MultifasicoDocument35 pagesFlujo MultifasicoalfredoPas encore d'évaluation

- Ensayo de Comportamiento de Fase de Los HidrocarburosDocument16 pagesEnsayo de Comportamiento de Fase de Los HidrocarburosLuis CulebroPas encore d'évaluation

- Evaluación de La Entrada de Agua en Los Yacimientos Del Petroleo (Editado)Document40 pagesEvaluación de La Entrada de Agua en Los Yacimientos Del Petroleo (Editado)Jhon Maycol Tinuco CortezPas encore d'évaluation

- Flujo Multifasico ModelosDocument14 pagesFlujo Multifasico ModelosgbfnandoPas encore d'évaluation

- Presion Capilar y Tension SuperficialDocument40 pagesPresion Capilar y Tension SuperficialHéctor Hugo Jiménez RangelPas encore d'évaluation

- Declinación y Tipos de DeclinaciónDocument6 pagesDeclinación y Tipos de DeclinaciónJavierArturoCarrilloUcPas encore d'évaluation

- Curvas de DeclinaciónDocument7 pagesCurvas de DeclinaciónAndrea Vanessa Huerta GonzalezPas encore d'évaluation

- Correlacion Dukler Caso IDocument7 pagesCorrelacion Dukler Caso IOrlyn Barranco FernandezPas encore d'évaluation

- 1.2 Propiedades de Los Aceites SaturadosDocument5 pages1.2 Propiedades de Los Aceites SaturadosLauraGValenciaPas encore d'évaluation

- Cambios de Intervalos de ProduccionDocument6 pagesCambios de Intervalos de ProduccionIngrid Ovando100% (1)

- Flujo en El YacimientoDocument7 pagesFlujo en El Yacimientoalexred921114Pas encore d'évaluation

- Metodos Elec 2.2Document58 pagesMetodos Elec 2.2Paatriicioo Valdez100% (4)

- Diagrama Presión VS Volumen para Un Sistema deDocument12 pagesDiagrama Presión VS Volumen para Un Sistema deCristhian Gerardo Garcia Navarro100% (1)

- Aceite Negro y Aceite VolatileDocument4 pagesAceite Negro y Aceite VolatileDavid Jose Calderin Brango0% (1)

- Unidad 4 Eficiencia de Desplazamiento Recup - SecDocument7 pagesUnidad 4 Eficiencia de Desplazamiento Recup - SecRoselia Juárez HePas encore d'évaluation

- Pruebas de ProduccionDocument6 pagesPruebas de ProduccionJose Luis Eguez JustinianoPas encore d'évaluation

- Correlacion de Flujo MultifasicoDocument46 pagesCorrelacion de Flujo MultifasicoMaría Soto100% (1)

- Correlacion OrkiszewskiDocument10 pagesCorrelacion OrkiszewskiMirna Hernandez SolisPas encore d'évaluation

- Análisis Por Medio de CurvasDocument4 pagesAnálisis Por Medio de CurvasLópez De La Cruz FranciscoPas encore d'évaluation

- Calidad en La Industria PetroleraDocument4 pagesCalidad en La Industria PetroleraCARLOS DANIEL LOPEZ LOPEZPas encore d'évaluation

- Flujo en El YacimientoDocument11 pagesFlujo en El Yacimientofridarg100% (1)

- CUrvas ElectroDocument28 pagesCUrvas ElectroTeresita Ramírez100% (1)

- 1952 - Poettmann & Carpenter (DaPP) ESPAÑOLDocument7 pages1952 - Poettmann & Carpenter (DaPP) ESPAÑOLChristian IxtepanPas encore d'évaluation

- 1 Flujo de Fluidos Hacia Los Pozos PDFDocument14 pages1 Flujo de Fluidos Hacia Los Pozos PDFbeatriz adriana lopez chicoPas encore d'évaluation

- 3.2 HidraulicaDocument10 pages3.2 HidraulicaCARLOS DANIEL LOPEZ LOPEZPas encore d'évaluation

- Unidad 5 - Equipo 4 - Flujo Multifasico en Tuberías InclinadasDocument33 pagesUnidad 5 - Equipo 4 - Flujo Multifasico en Tuberías InclinadasEmiliano RodriguezPas encore d'évaluation

- Ejercicio Por OrkiszewskiDocument4 pagesEjercicio Por OrkiszewskiIrai Duarte100% (1)

- Unidad 2 Comportamiento de FasesDocument33 pagesUnidad 2 Comportamiento de FasesAngel David Ponce Oropeza67% (6)

- Equipo 2 - Flujo Multifasico - Unidad 5Document17 pagesEquipo 2 - Flujo Multifasico - Unidad 5Maria HernándezPas encore d'évaluation

- Propiedad de Los Fluidos Petroleros-Conceptos GeneralesDocument11 pagesPropiedad de Los Fluidos Petroleros-Conceptos GeneralesStefania SastréPas encore d'évaluation

- Control de Un Brote PetroleroDocument28 pagesControl de Un Brote PetrolerocesarmijailPas encore d'évaluation

- Aceite SaturadoDocument18 pagesAceite SaturadoYesi LopmePas encore d'évaluation

- Ecuación de DarcyDocument3 pagesEcuación de DarcySergioSacaPas encore d'évaluation

- Unidad I - Propiedades de Los FluidosDocument40 pagesUnidad I - Propiedades de Los FluidosAnalí LópezPas encore d'évaluation

- 3.4 Altura de Succión de Una BombaDocument4 pages3.4 Altura de Succión de Una BombaRoberto Ortiz AlvarezPas encore d'évaluation

- Correlacion de Duns y RosDocument52 pagesCorrelacion de Duns y RosMiguel CondayaPas encore d'évaluation

- Flujo de Fluidos Multifásico en Tubería VerticalDocument13 pagesFlujo de Fluidos Multifásico en Tubería VerticalnilimarPas encore d'évaluation

- Flujo Multifasico en Tuberias VerticalesDocument21 pagesFlujo Multifasico en Tuberias VerticalesFernanda MorenoPas encore d'évaluation

- Flujo Multifasico en Tuberias VerticalesDocument15 pagesFlujo Multifasico en Tuberias Verticalesgracielaqr100% (1)

- Resumen Unidad 3Document9 pagesResumen Unidad 3Mary SantisPas encore d'évaluation

- Ley de Obras Públicas y Servicios Relacionados Con Las Mismas LOPSRMDocument292 pagesLey de Obras Públicas y Servicios Relacionados Con Las Mismas LOPSRMAuguss DiazPas encore d'évaluation

- DESHIDRATACION DEL GAS NATURAL (Tarea)Document2 pagesDESHIDRATACION DEL GAS NATURAL (Tarea)Auguss Diaz100% (1)

- LIP U1 T3 GonzalezAgustinDocument11 pagesLIP U1 T3 GonzalezAgustinAuguss DiazPas encore d'évaluation

- Sistema de ProduccionDocument1 pageSistema de ProduccionAuguss DiazPas encore d'évaluation

- Sistemas de Bombeo para La Industria PetroleraDocument31 pagesSistemas de Bombeo para La Industria PetroleraAuguss DiazPas encore d'évaluation

- Factores Que Provocan DañoDocument4 pagesFactores Que Provocan DañoAuguss DiazPas encore d'évaluation

- Sistema y TransporteDocument1 pageSistema y TransporteAuguss DiazPas encore d'évaluation

- Protocolos en La Industria INSTRUMEBTACIONDocument5 pagesProtocolos en La Industria INSTRUMEBTACIONAuguss DiazPas encore d'évaluation

- Pruebas de Pozos Aceite y GasDocument33 pagesPruebas de Pozos Aceite y GasAuguss DiazPas encore d'évaluation

- Tesis PDFDocument176 pagesTesis PDFMikhail LópezPas encore d'évaluation

- Sistemas de Bombeo para La Industria PetroleraDocument31 pagesSistemas de Bombeo para La Industria PetroleraAuguss DiazPas encore d'évaluation

- Sistemas de Bombeo para La Industria PetroleraDocument31 pagesSistemas de Bombeo para La Industria PetroleraAuguss DiazPas encore d'évaluation

- Original U3 HDocument7 pagesOriginal U3 HAuguss DiazPas encore d'évaluation

- Segunda Unidad Flujo Multifasico.Document25 pagesSegunda Unidad Flujo Multifasico.Auguss DiazPas encore d'évaluation

- ValvulasDocument18 pagesValvulasAuguss DiazPas encore d'évaluation

- Fluid OsDocument11 pagesFluid OsAuguss DiazPas encore d'évaluation

- Diseño de Un Sistema de Gestión de La CalidadDocument11 pagesDiseño de Un Sistema de Gestión de La CalidadAuguss DiazPas encore d'évaluation

- Expo U3 PFPDocument5 pagesExpo U3 PFPAuguss DiazPas encore d'évaluation

- Herramientas Estadisticas y AdmtvasDocument4 pagesHerramientas Estadisticas y AdmtvasAuguss DiazPas encore d'évaluation

- Diseño de Un Sistema de Gestión de La CalidadDocument11 pagesDiseño de Un Sistema de Gestión de La CalidadAuguss DiazPas encore d'évaluation

- Diagrama de Relaciones EjerciciosDocument1 pageDiagrama de Relaciones EjerciciosAuguss DiazPas encore d'évaluation

- Herramientas Estadisticas y AdmtvasDocument4 pagesHerramientas Estadisticas y AdmtvasAuguss DiazPas encore d'évaluation

- 1ra Ley de La TermodinamicaDocument1 page1ra Ley de La TermodinamicaAuguss DiazPas encore d'évaluation

- Identificación Atómica 11Document7 pagesIdentificación Atómica 11Harrinson BenitesPas encore d'évaluation

- Ingenieria Civil UpcDocument1 pageIngenieria Civil UpcMax Maxi VelazquePas encore d'évaluation

- Practica 2 - Secado, Disgregado y CuarteoDocument4 pagesPractica 2 - Secado, Disgregado y CuarteoAnyta RamirezPas encore d'évaluation

- Diapositivas Funciones en MatlabDocument10 pagesDiapositivas Funciones en MatlabJohnPas encore d'évaluation

- Leyhooke PDFDocument4 pagesLeyhooke PDFkevinPas encore d'évaluation

- Riesgo Electrico y SGSSTDocument45 pagesRiesgo Electrico y SGSSTcarlosh300% (1)

- La Intensidad Total y La Resistencia Total en Un Circuito en ParaleloDocument3 pagesLa Intensidad Total y La Resistencia Total en Un Circuito en ParaleloSolitarios BandPas encore d'évaluation

- Deformación de La Corteza Terrestre PDFDocument28 pagesDeformación de La Corteza Terrestre PDFdanielPas encore d'évaluation

- Colores Que Perciben Los AnimalesDocument5 pagesColores Que Perciben Los AnimalesDiego D. Hancco100% (1)

- Flujo Permanente en Conductos A PresionDocument22 pagesFlujo Permanente en Conductos A PresionDick Moscoso0% (1)

- Proceso de Modificación de Conductas Problemáticas en El AulaDocument11 pagesProceso de Modificación de Conductas Problemáticas en El AulaAgripinadelaCalzadaPas encore d'évaluation

- Pendulo Simple PDFDocument4 pagesPendulo Simple PDFAnthony EspirituPas encore d'évaluation

- Destillation With Dividing Wall ColumnDocument8 pagesDestillation With Dividing Wall ColumnAlejandro Duvan Lopez RojasPas encore d'évaluation

- Mujeres de La CienciaDocument6 pagesMujeres de La CienciaAnastasia Foyo SnitsarenkoPas encore d'évaluation

- Sheckley, Robert - Haga Una Pregunta EstúpidaDocument6 pagesSheckley, Robert - Haga Una Pregunta EstúpidastikersPas encore d'évaluation

- SikaFiber M-12 PDFDocument3 pagesSikaFiber M-12 PDFgtr250bbqPas encore d'évaluation

- Plan de RestablecimientoDocument217 pagesPlan de RestablecimientoAmirPas encore d'évaluation

- Polinomios EspecialesDocument5 pagesPolinomios EspecialesOswaldo SaldañaPas encore d'évaluation

- Tipos de ManómetrosDocument9 pagesTipos de ManómetrosOmar AriasPas encore d'évaluation

- Geografía PD #01 TIERRADocument2 pagesGeografía PD #01 TIERRAHidalgo Gil100% (3)

- Informe de Edafología 6Document16 pagesInforme de Edafología 6Wendy Alexandra Victorio RomanPas encore d'évaluation

- Multi SplitDocument2 pagesMulti SplitquiqueclimaPas encore d'évaluation

- NCh0054-60 Combustibles Solidos PDFDocument9 pagesNCh0054-60 Combustibles Solidos PDFFelipe ValenzanoPas encore d'évaluation

- 8.-Est. Topografico El PorvenirDocument5 pages8.-Est. Topografico El PorvenirRuben MarquinaPas encore d'évaluation