Académique Documents

Professionnel Documents

Culture Documents

Fabricación Del Adobe

Transféré par

Flores LourdesCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Fabricación Del Adobe

Transféré par

Flores LourdesDroits d'auteur :

Formats disponibles

ASPECTOS SECUNDARIOS: COMPOSICION

1. La Tierra………………………………………………………………

1.1 Descripción……………………………………… ……………..

1.2 Perfil………………………………………………………………

1.3 Composición……………………………………… ………….…

1.4 Características………………………………………………..…

CAPITULO III

PROCESO DE FABRICACION DEL ADOBE

1. Dimensionamiento del adobe…………………………………

2. Preparación del barro………………………………………….

3. Mezclado………………………………………………………..

4. Moldeo…………………………………………………….…….

5. Secado y almacenamiento…………………………….………

6. Pruebas de análisis y control

6.1 olor

6.2 mordedura

6.3 color

6.4tacto

6.5 brillo

6.6 sedimentación

6.7 cintilla

6.8 contenido óptimo de humedad

6.9 bola

6.10 lavado de manos

6.11 contracción lineal

6.12 dureza

6.13 permeabilidad

6.14 agrietamiento

8. Fabricación del adobe

1.1. Dimensionamiento del adobe

Las dimensiones adecuadas deben ser tales que el albañil pueda

manejarlo con una sola mano, normalmente son de proporciones de

1:2 entre el ancho y el largo, variando en su espesor entre 6 y 10 cm,

medidas que permiten un adecuado secado. Las proporciones más

comunes de encontrar son de 6 x 15 x 30 cm, 10 x 30 x 60 cm, 7 x 20

x 40 cm; esto depende de la región del mundo y sus condiciones.

Tipo de adobe Dimensiones Peso

(cm) (kg)

Ladrillo egipcio 7.5 x 12.2 x 25 4

Ladrillo 10 x 10 x 40 13

de revestimiento

Medio adobe 10 x 10 x 20 12

Adobe quemado 20 x 9.5 x 40 15

Adobe estándar de 10 x 9.5 x 35 15

Nuevo México

Adobe (estilo antiguo) 10 x 14 x 40 25

México 9.5 x 25 x 40 17

(adobe estándar las

palomas)

Adobe estándar Taos 10 x 20 x 30 13

Adobe comprimido 10 x 25 x 35 15

Hydra Brikcrete

Adobe comprimido 7.5 x 25 x 35 17

Porta Press

Terrón (Isleta Pueblo) 42.5 x 42.5 x 35 17

Ladrillo de domo 5 x 25 x 15 4

(mezclita)

Adobe comprimido en 10 x 15 x 30 10

CINVA-Ram

1.2. Preparación del barro

1.2.1. Selección de la tierra

La tierra para la fabricación de Adobes se encuentra en cantidades

virtualmente ilimitadas en casi cualquier parte. Evidentemente algunas

tierras se pueden considerar ideales y otras inapropiadas, pero la

mayoría serán satisfactorias con tan solo modificaciones menores.

La tierra es pesada, y para minimizar los costos de transporte, lo mejor

es ubicar una fuente cercana o directamente en el lugar de la

construcción.

A menudo la tierra sobrante de la excavación de sótanos, cisternas, se

puede usar para la creación de Adobes.

El material debe pasar del depósito al pozo de remojo o punto de

mezcla. Si la manufactura va a ser poca y en el sitio de construcción,

el pozo de remojo puede ser la excavación misma, ahorrando así

varios pasos.

1.2.2. Tierra adecuada:

La tierra debe ser limpia sin piedras ni desperdicios debe contener un

balance adecuado de arcilla y arena, (suelen tener un 20% de arcillas

y un 80% de arena, eso en función de la composición del suelo, cuanto

más arcilloso más arena se agrega). Los suelos demasiados arcillosos

ocasionan encogimientos y rajaduras del adobe. Mientras que una

falta de esta produciría fragmentación por falta de cohesión, se

desmoronan. Los suelos con demasiado material orgánico no son

aptos para la construcción por su baja resistencia y excesiva

humedad.

La manera más práctica para determinar lo adecuado de una tierra, es

hacer varios ladrillos de muestra de la fuente de tierra más

económicamente viable

1.3. Mezclado

a. Pozo de remojo

El material se puede mezclar a mano (o con los pies). Si se van

agregar estabilizadores, se debe establecer algún método de

medición cuantitativo para controlar la cantidad y uniformidad.

La medición del agua se puede usar como medio de control para los

aditivos. Medir el tiempo también puede ayudar al proceso

de mezclado permitiendo que la arcilla absorba el agua.

Inundar el poso al final del día de trabajo y dejarlo en remojo durante

la noche, facilitara el proceso de mezcla al día siguiente. La tierra para

ladrillos o mortero se puede mezclar rápidamente a mano, sin un poso

de remojo.

b. Mezcladora de concreto

Un camión con una mezcladora móvil de concreto puede mezclar

y llevar el material al sitio de elaboración. Las mezcladoras de

concreto hacen dar vueltas al material en lugar de revolverlo y

deben considerar únicamente para la mezcla

de grandes cantidades.

c. El agua

El agua prácticamente de cualquier procedencia será adecuada,

pero deberá ser baja en sales disueltas, la humedad que remojaba

a los ladrillos y al mortero emigrará hacia la superficie a medida

que seca al secar los cristales de sales se recristalizarán y pueden

causar daño físico a la superficie del ladrillo. Esto también puede

ocurrir años después si el ladrillo es penetrado durante periodos

alternos de gran humedad. Los periodos secos y la adición de

equipos de calefacción a la construcción pueden causar daños a la

superficie por la recristalización de sales. El agua demasiada

salobre no se debe usar para mezclar ladrillos y mortero.

1.4. Moldeo

Al moldear ladrillos del desde el inicio se debe elegir entre el barro

líquido y el barro húmedo. El material para moldear debe estar bien

mezclado y uniforme, o podría crear bandas secas o débiles en los

ladrillos moldeados. Es más difícil mezclar un material duro o espeso

que uno líquido.

La calidad del ladrillo depende de su densidad así que una mezcla

remojada tiene más probabilidades de formar buenos ladrillos.

El piso donde se colocan los moldes debe estar nivelado y uniforme

para garantizar un espesor constante en los ladrillos. Un conjunto

grande de moldes requerirá mas cuidados en la preparación del piso

que una tira corta de moldes.

Hay diversos tipos de moldes. Si son de madera es usual empaparlos

con aceite de desperdicio para facilitar el desprendimiento, aunque

basta con mojarlos para lograr esto se debe limpiar el molde con

regularidad o el barro seco afectara el desprendimiento de los ladrillos

y puede causar irregularidades en estos. En algunas sociedades

primitivas, donde no hay disponibilidad de equipo, se utiliza un solo

molde provisto de un fondo. De esta manera, se llena el molde, se lleva

al área de secado y se le da vuelta, dejando el ladrillo en el piso para

que seque. A veces se usa metal para revestir los moldes, lo cual

facilita su limpieza y separación.

1.5. Secado y almacenamiento

1.5.1 Secado Inicial.

Después del moldeado, los ladrillos quedan extendidos sobre el

piso y se desprenden los moldes deben permanecer en

esa posición hasta que hayan secado lo suficiente para poder

manipularlos. Este tiempo de secado inicial puede ser de dos a

tres días en el calor del verano, o de varias semanas durante el

invierno. Mientras están en esta posición los ladrillos son

muy vulnerables a la lluvia, que puede desgastar la superficie y las

esquinas o disolverlos completamente di llega a inundarlos. De

cualquier modo la lluvia alargara el timo de sacado. Se puede

proteger los ladrillos con lonas o plástico pero después se deben

descubrir para que continué su curación. e debe tener cuidado en

la planeación del área donde se van a moldear los ladrillos. Se

deben establecer pendientes y desagues para que el agua de lluvia

no se acumule o canalize a través de los ladrillos moldeados.

1.5.2 Vuelta y limpieza.

Se debe determinar la resistencia a la manipulación de los ladrillos,

porque si no están debidamente curados serán muy frágiles y

se romperán, cuando

se allá establecido están lo suficientemente secos para ser

manejados, se ladean y se apoyan sobre un canto, exponiendo el

otro lado grande para que seque. Mientras están ladeados se les

debe limpiar quitando el exceso de los ladrillos blandos. Esto se

puede hacer muy fácilmente en este punto más tarde

se volverá más difícil realizarlo. Después de que los

ladrillos están aparentemente secos, se puede comprobar su

sequedad insertando la hoja de una navaja. La superficie puede

parecer seca mientras el interior del ladrillo continua bastante

húmedo. Esta porción del proceso de manufactura es la más

pesada desde el punto de vista del trabajador, ya que implica

trabajar agachado y no se puede hacer de ninguna otra manera.

1.5.3 Apilado y almacenamiento

Los ladrillos no quedan totalmente curados después de darles

vuelta, pero esto se puede completar en la pila, ya que son

extremadamente frágiles hasta que estén totalmente secos. Los

ladrillos deben quedar apilados sobre el canto para protegerlos de

rupturas, y se deben manejar con cuidado. Se deben tener en

cuenta que los adobes tienen baja resistencia a la tensión y mucho

peso. Si se los apila sobre su superficie ancha y se apilan más

adobes encima, las irregularidades de la superficie de los ladrillos

pueden desatar tensiones y romperse.

Si se establecen cuidadosamente las formas de apilamiento y de

carga, se pueden minimizar los costos de manejo.

1.6 Control de calidad

Estas pruebas se realizan para verificar que los adobes sean de buena

calidad.

1.6.1. Resistencia

a. Sobre dos apoyos colocados en el piso, asentar un adobe seco

apoyado en sus dos esquinas dejando su parte central libre.

Un adobe de buena calidad debe resistir en esta posición el peso de una

persona, si se rompe significa que tiene poca arcilla.

b. Dejar caer un adobe de esquina desde una metro de altura, si es

bueno solo presentara pequeños daños, si es malo se romperá en

pedazos.

1.6.2. Humedad.

En un adobe insertar un cuchillo, si penetra más de 3 mm, aún no está

seco.

1.6.3. Composición

Si en el proceso de secado, el adobe presenta grietas o deformaciones

deben ser desechados.

Vous aimerez peut-être aussi

- InformeDocument7 pagesInformeFlores LourdesPas encore d'évaluation

- Importancia de La MonografiaDocument3 pagesImportancia de La MonografiaFlores LourdesPas encore d'évaluation

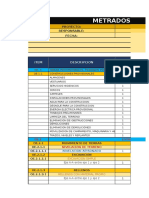

- Metrado de Estructuras, Acero y ArquitecturaDocument23 pagesMetrado de Estructuras, Acero y ArquitecturaFlores LourdesPas encore d'évaluation

- Indice MonografiaDocument19 pagesIndice MonografiaFlores Lourdes100% (1)

- LotificacionDocument54 pagesLotificacionFlores Lourdes50% (2)

- El TapialDocument41 pagesEl TapialFlores Lourdes0% (1)

- Unidad 3 10-1-23Document24 pagesUnidad 3 10-1-23josePas encore d'évaluation

- Crevice CorrosionDocument19 pagesCrevice Corrosionluisfernando220694Pas encore d'évaluation

- Cuestionario de QuimicaDocument18 pagesCuestionario de QuimicaarrecalieroPas encore d'évaluation

- Cronograma Valorizado GerenciaDocument12 pagesCronograma Valorizado GerenciaDAVID SEGUINPas encore d'évaluation

- Especificaciones Inst. SanitariasDocument6 pagesEspecificaciones Inst. SanitariasLeonardo Oliver PeñaPas encore d'évaluation

- Catalogo DREMEL Ultimo 161014Document45 pagesCatalogo DREMEL Ultimo 161014Enrique SalgadoPas encore d'évaluation

- Hoja de Seguridad y Ficha Tecnica Manvert Silargon TerraDocument8 pagesHoja de Seguridad y Ficha Tecnica Manvert Silargon Terraedwin medinaPas encore d'évaluation

- Fabric Expansion Joints Safetech Catalog - 0Document28 pagesFabric Expansion Joints Safetech Catalog - 0Brion Bara IndonesiaPas encore d'évaluation

- DeshidratacionDocument9 pagesDeshidratacionCristian Condori JaraPas encore d'évaluation

- Plan de Manejo Ambiental Microempresa EnvueltosDocument8 pagesPlan de Manejo Ambiental Microempresa EnvueltosDIANA JASPas encore d'évaluation

- Partidas 2Document6 pagesPartidas 2MichelPas encore d'évaluation

- SEGUNDO No Es NadaDocument3 pagesSEGUNDO No Es Nadaesmeralda villcaPas encore d'évaluation

- Manual de Paneles de Madera RZQ PDFDocument19 pagesManual de Paneles de Madera RZQ PDFdanyPas encore d'évaluation

- Corrosión Por CO2Document5 pagesCorrosión Por CO2juan9601Pas encore d'évaluation

- Exposición de Siderurgia 2022Document16 pagesExposición de Siderurgia 2022Meday BaltodanoPas encore d'évaluation

- Gel Antibacterial - Articulo RevistaDocument1 pageGel Antibacterial - Articulo Revistamarina411Pas encore d'évaluation

- TF Construccion2 Grupo4Document39 pagesTF Construccion2 Grupo4Camila Conopuma SaavedraPas encore d'évaluation

- H.T. Impercon LDocument1 pageH.T. Impercon LTania Perez RojasPas encore d'évaluation

- FB Vacuum Pumps - ES PDFDocument12 pagesFB Vacuum Pumps - ES PDFjoel_garcia_112Pas encore d'évaluation

- Tabla PeriodicaDocument1 pageTabla PeriodicaJoseph Ordoñez100% (1)

- EscalerillasDocument2 pagesEscalerillasVictor AcuñaPas encore d'évaluation

- PiaDocument14 pagesPiaJoel RezaPas encore d'évaluation

- 13-64-Analisis de Precios UnitariosDocument101 pages13-64-Analisis de Precios UnitariosElena TGPas encore d'évaluation

- Estrategia de Rehabilitación de Ductos Deteriorados Con Tite Liner™Document33 pagesEstrategia de Rehabilitación de Ductos Deteriorados Con Tite Liner™Alex GutierrezPas encore d'évaluation

- ST ElectrocablesDocument2 pagesST ElectrocablesAnonymous Gdnhu0uWasPas encore d'évaluation

- Fundición Clase 4Document33 pagesFundición Clase 4Julio CuellarPas encore d'évaluation

- DILUBE - Special Lubricants For The Food Industry - NSF H1Document12 pagesDILUBE - Special Lubricants For The Food Industry - NSF H1Massimiliano VolaPas encore d'évaluation

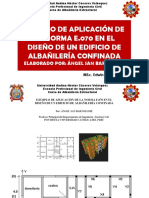

- Sesion Diseño de Muros EjemploDocument35 pagesSesion Diseño de Muros EjemploCristiaN luna itoPas encore d'évaluation

- Norma en 12201Document5 pagesNorma en 12201Juan Carlos Arhuata MoralesPas encore d'évaluation

- Cosedora Pedestral Manual FISCHBEIN 100 GB 05-2009.en - EsDocument45 pagesCosedora Pedestral Manual FISCHBEIN 100 GB 05-2009.en - Eskelly50% (2)