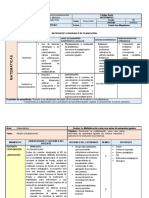

Académique Documents

Professionnel Documents

Culture Documents

Informe Corregido

Transféré par

EduardoTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Informe Corregido

Transféré par

EduardoDroits d'auteur :

Formats disponibles

Informe de Laboratorio de Procesos Químicos

Comportamiento de Lechos Fluidizados

Integrantes: Adolfo Hoffstetter

Benjamin Jorquera

Enrique Silva

Sebastian Bustamante

Profesor: Dr. Serguei Alejandro Martin

Ayudante: Claudio Navarrete

Fecha: 15/04/2019

Laboratorio de Procesos Químicos Página 1

Índice

1. Nomenclatura…………………………………………..….………..3

2. Resumen/Abstract…………………………………………..……...4

3. Introducción…………………………………………………..……...5

4. Objetivos…………………………………………………………….10

5. Metodología……………………………………………………...….11

6. Resultados…………………………………………………………..13

7. Discusión…………………………………………………………….18

8. Conclusiones………………………………………………………..21

9. Bibliografía…………………………………………………...……...22

10. Anexos……………………………………………………………...23

Laboratorio de Procesos Químicos Página 2

Nomenclatura

Simbología Descripción

Ar Número de Arquímedes

At Área de la sección transversal (𝑚2 )

dp Diámetro de partícula (μm)

g Aceleración de gravedad (m/𝑠 2 )

gc Factor de conversión gravitacional (Kg*m/𝑠 2 *N)

Lm Altura lecho fijo (m)

Lmf Altura mínima de fluidización (m)

l/min Litros por minuto

Remf Número de Reynolds de mínima fluidización

umf Velocidad mínima de fluidización (m/s)

Ɛ Porosidad del lecho

μ Viscosidad del gas (Kg/m*s)

𝒗𝒈 Viscosidad cinemática del gas (𝑚2 /𝑠)

ρg, ρL, ρs Densidad del gas, densidad del lecho fijo, Densidad de

la partícula (𝐾𝑔/𝑚3 )

Φ Esfericidad

Δpb Caída de presión friccional (Pa)

Laboratorio de Procesos Químicos Página 3

Resumen

La Fluidización es una operación en el cual partículas sólidas se comportan como un

fluido, por la suspensión de estas por medio de una corriente vertical de un líquido o

gas, hasta llegar una mezcla homogénea entre las partículas y el fluido. Posee

diversas aplicaciones industriales que van desde la lixiviación en la actividad minera

hasta en el cracking del petróleo. Por lo que el objetivo de este informe fue determinar

experimentalmente el comportamiento de los lechos fluidizados en términos de flujo

de fluidos y caídas de presión.

Se realizaron dos sesiones de experimentación, en la primera sesión la fluidización

ocurrió antes de lo esperado, puesto que no se identifica una correcta curva de

crecimiento en el gráfico 1. En la segunda sesión se utilizaron partículas de distinta

granulometría que las utilizadas en la primera sesión, se logró obtener el

comportamiento deseado de las partículas (representado gráficamente), los valores

de la velocidades mínimas de fluidización teórica obtenidos con la correlación de Wen

& Yu fueron de 0,109 m/s; 0,268 m/s; 0,316 m/s, la cuales al compararlas con los

datos experimentales presentaron un porcentaje de error de 28,4% ; 36,9% ; 27,8%,

para el diámetro de partícula entre 300-425 µm; 500-600 µm ; 600-700 µm,

respectivamente.

Abstract

Fluidization is an operation in which solid particles behave like a fluid, by suspending

them by means of a vertical current of a liquid or gas, until a homogeneous mixture

between the particles and the fluid is reached. It has diverse industrial applications

ranging from leaching in mining activity to oil cracking. Therefore, the objective of this

report was to experimentally determine the behavior of fluidized beds in terms of fluid

flow and pressure drops.

Two experimentation sessions were carried out, in the first session the fluidization

occurred earlier than expected, since a correct growth curve was not identified in

graphic 1. In the second session particles of different granulometry were used than

those used in the first session, the desired behavior of the particles was obtained

(represented in a graphic), the values of the minimum theoretical fluidization velocities

obtained with the Wen & Yu correlation were 0.109 m/s; 0.268 m/s; 0,316 m/s, which,

when compared with the experimental data, presented an error rate of 28.4%; 36.9%;

Laboratorio de Procesos Químicos Página 4

27.8%, for the particle diameter between 300-425 μm; 500-600 μm; 600-700 μm,

respectively.

Introducción

La fluidización es el fenómeno que ocurre cuando partículas sólidas de un lecho

quedan suspendidas por la acción de un flujo externo ascendente de gas o líquido.

En un principio el flujo externo es mínimo por lo que al pasar por la columna de

material sólido (lecho) este se filtra por los espacios que hay entre las partículas del

lecho, a este etapa del proceso se le conoce como lecho fijo, al aumentar la velocidad

del flujo externo (caudal) de manera gradual la caída de presión del aire que circula

por el lecho aumenta, lo que comienza a provocar que las partículas se mueven

lentamente pero manteniéndose aún en contacto, si el caudal aumenta aún más las

partículas del lecho terminan por separarse produciendo así la fluidización, alcanzado

este punto si la velocidad sigue en aumento se corre el peligro que las partículas

puedan ser arrastradas hacia el exterior de la columna provocando una pérdida de

material [3].

Figura 1: Influencia de la velocidad de flujo en el comportamiento de lecho fluidizado [6]

Una vez alcanzada la fluidización del lecho en un sistema gas - sólido se pueden

producir burbujas que afecten la calidad de mezclado, este fenómeno se conoce como

slugging [7].

Laboratorio de Procesos Químicos Página 5

Figura 2: Ejemplo de un lecho fluidizado con slugging [7]

Tomando en cuenta las características de la partícula se puede tener una predicción

de su comportamiento en el proceso de fluidización, es por eso que es importante

contar con un sistema de clasificación de partículas. Actualmente se utiliza la

clasificación de Geldart que clasifica las partículas en cuatro grupos distintos: A, B, C

y D. Esta clasificación se realiza teniendo en cuenta el diámetro de partícula y la

diferencia entre la densidad de partícula y densidad del gas [7].

Figura 3: Clasificación de Geldart de partículas [7]

Laboratorio de Procesos Químicos Página 6

Las partículas con las que se trabajó mayoritariamente en este laboratorio fueron las

pertenecientes al grupo B (arena), las cuales tienen un diámetro de 40 - 500 µm y una

densidad de partícula de 1400 – 4000 (𝐾𝑔/𝑚3 ) [1]. Una de las características más

importantes de este tipo de partículas es que las burbujas (tamaño sin límites)

comienzan a aparecer desde el momento en que ocurre la fluidización del lecho [5].

Algunos de los procesos industriales en el que se puede ver el uso sistemas de lechos

fluidizados son por ejemplo; el recubrimiento de objetos metálicos, el cual consiste en

introducir el metal a un lecho fluidizado que contiene partículas de plástico

suspendidas en el aire, este lecho se encuentra a una temperatura superior a la

temperatura de fusión del plástico, el cual se funde al entrar en contacto con la

superficie metálica formando de este manera una fina capa de plástico; En las

reacciones de síntesis es recomendable utilizar lechos fluidizados puestos que son

capaces de mantener una temperatura estable a lo largo de la reacción, gracias a que

las partículas circulan a una alta velocidad lo que permite que el calor se distribuya

de manera eficiente evitando que se generen zonas en las que se concentre el calor.

Esto es especialmente útil puesto que en este tipo de reacciones en los que se utilizan

catalizadores solidos se requiere un rango de temperatura estable para evitar

reacciones explosivas, una disminución en la cantidad de producto o un deterioro

acelerado del catalizador debido a una variación de temperatura indeseada. Algunos

productos obtenidos mediante esta reacción son anhídrido ftálico, acetato de vinilo,

dicloruro de etileno, etc [7].

A continuación se presentan los elementos que se tuvieron en consideración para el

estudio del lecho fluidizado.

Volumen requerido del lecho

El volumen requerido se obtuvo teniendo presente la relación establecida de diámetro

/ altura (1:2). Esta relación depende tanto de la geometría de la partícula como su

esfericidad [1].

Laboratorio de Procesos Químicos Página 7

Tabla 1: Esfericidad según tipo de partícula [1]

Esfericidad

Es un parámetro adimensional utilizado para determinar que tan esféricas son las

partículas que poseen una forma irregular [4]:

(2)

Diámetro de partícula

Se utilizó la técnica de tamizado para determinar distintos intervalos de diámetro que

poseen las partículas, al seleccionar un intervalo se obtuvo el promedio entre estas

dos mediciones [2]:

(3)

Porosidad del lecho

Es el espacio vacío que existe entre las partículas en un lecho. Los aspectos que

influyen sobre la porosidad de un lecho son el tamaño, la forma y rugosidad de las

partículas. La porosidad se puede determinar usando la siguiente expresión [2]:

(4)

Laboratorio de Procesos Químicos Página 8

La siguiente grafica presenta la relación entra la porosidad y al esfericidad de una

partícula.

Figura 4: La porosidad disminuye a medida que aumenta la esfericidad [4].

Caída de presión en lecho fijo

Se define la caída de presión por fricción, siempre positiva, a través de lechos fijos

de largo L que contiene partículas sólidas, la cual ha sido correlacionada por la

ecuación de Ergun [1]:

(5)

Caída de presión en lecho fluidizado

Cuando el lecho se encuentra en el punto de fluidización las fuerzas arrastre

ascendentes del gas iguala al peso de las partículas [1], lo que se expresa como:

(6)

Aclarar que Ɛmf es la porosidad mínima de fluidización, la cual es ligeramente más

alta que la porosidad de lecho fijo (debido a la expansión del lecho), para el desarrollo

de este informe se utilizó esta última ya que la diferencia entre ambas porosidades

suele ser mínima [7].

Laboratorio de Procesos Químicos Página 9

Reorganizando los términos de la ecuación (6), se tiene que para encontrar las

condiciones mínimas de fluidización está dado por [1]:

(7)

Velocidad mínima de fluidización

Es la velocidad del fluido cuando ocurre la fluidización en el lecho es decir cuando la

fuerza de arrastre del gas iguala al peso de las partículas. Una característica

importante en este punto de la fluidización es que la caída de presión se mantiene

constante desde este punto en adelante. Combinando las ecuaciones (5) y (7) es

posible obtener el valor teórico de la velocidad mínima de fluidización [1], esto da

como resultado la siguiente ecuación:

(8)

O expresado también como [1]

(9)

Donde Rep, mf es el número de Reynolds al comienzo de la fluidización y Ar es el

número de Arquímedes el cual se define como [1]

(10)

En caso de no tener los valores de esfericidad y porosidad de la partícula, se

reescribe la ecuación (9) quedando como:

(11)

Donde K1 y K2 son:

Gracias a la investigación realizada por Wen y Yu descubrieron que los valores de

K1 y K2 se mantienen prácticamente constantes para todo tipo de partículas en un

Laboratorio de Procesos Químicos Página 10

amplio rango de condiciones, lo que permite obtener la velocidad mínima de

fluidización con un error aproximado de 34% [1].

Resolviendo la ecuación (11) y utilizando los valores de K1 y K2 recomendados por

Wen y Yu para partículas finas [1], la ecuación final queda expresada como:

(12) [1].

Rep,mf se relaciona con la velocidad mínima de fluidización mediante la expresión:

(13) [2]

Para estimar el porcentaje de error entre la velocidad mínima de fluidización teórica y

experimental se utilizó la siguiente ecuación (se multiplico por -1 cuando la resta

entrego un resultado negativo):

𝑉𝑚𝑓 (𝑡𝑒𝑜𝑟𝑖𝑐𝑎)−𝑉𝑚𝑓 (𝑒𝑥𝑝𝑒𝑟𝑖𝑚𝑒𝑛𝑡𝑎𝑙)

% Error = ( ) *100

𝑉𝑚𝑓 (𝑒𝑥𝑝𝑒𝑟𝑖𝑚𝑒𝑛𝑡𝑎𝑙)

Numero de froude (agregar)

Laboratorio de Procesos Químicos Página 11

Objetivos

Objetivo general:

- Determinar experimentalmente el comportamiento de lechos fluidizados en

términos del flujo de fluidos y caída de presión.

Objetivos Específicos:

- Medir las pérdidas de presión en lechos fluidizados e identificar cada zona

- Determinar la velocidad mínima de fluidización y comparar con el valor

teórico

- Determinar la distribución de presión en función de la altura del lecho

fluidizado

- Verificar la ecuación de Ergun, de comportamiento de presión en lechos

rellenos

- Comparar el comportamiento de la presión en lechos fluidizados con la

ecuación de pérdida de carga

- Verificar de manera visual la posible formación de burbujas en el lecho

fluidizado

Laboratorio de Procesos Químicos Página 12

Metodología

Materiales y recursos utilizados en la experimentación:

Materiales Función

Columna de vidrio Almacenar las partículas sólidas

Arena de construcción Muestra de estudio

Manómetro con etanol Medir la diferencia de presión en el lecho

Rotámetros Controlar el flujo de caudal

Probeta graduada Utilizado para medir el volumen de la muestra

Bombona de aire Proporcionar el flujo de alimentación

Balanza analítica Medir la masa de arena a utilizar

Regla Medir la altura del lecho

Pie de metro digital Medir el diámetro de la columna

Vasos precipitados Almacenamiento de la muestra

Computador Registrar datos experimentales

Embudo de vidrio Evitar pérdida de material a la entrada del lecho

Se realizaron dos sesiones experimentales de laboratorio, la primera para tamaños

de partículas de 106-150 µm, 250-300 µm y 300-425 µm, la segunda corresponde a

tamaños de 300-425 µm, 500-600 µm y 600-710 µm.

Para obtener el diámetro del lecho se midió primero el diámetro de la columna de

vidrio con el pie de metro digital, para luego restarle los 2 (mm) de espesor, dando

como resultado un diámetro de lecho de 29,5 (mm).

Primera sesión se dividió en 3 experimentaciones:

1.- Para partículas de 106-150 µm se midió 10 g de masa en una balanza analítica y

con un volumen de 8mL en una probeta graduada.

Laboratorio de Procesos Químicos Página 13

2.-Para partículas de 250-300 µm se midió 38,18 g de masa en una balanza analítica

y con un volumen de 27mL en una probeta graduada.

3.-Para partículas de 300-425 µm se midió 40,01 g de masa en una balanza analítica

y con un volumen de 27mL en una probeta graduada.

Posteriormente se vació cada muestra en la columna de aire, se utilizó un compresor

de aire para proporcionarnos el flujo de alimentación en el lecho, este flujo fue

regulado a su vez gracias a dos rotámetros en serie que fueron equipados con la

finalidad de obtener una medición exacta de los caudales, ya con toda la instalación

de nuestro equipo experimental se procedió a comenzar con la fluidización de

partículas en la columna para obtener la caída de presión (ΔH), que fue medida

gracias al manómetro de etanol ubicado al costado derecho del lecho, para un mayor

análisis se comenzó a trabajar con caudales bajos (de 1 a 4 l/min), para observar así

cómo se comportan los sólidos a diferentes regímenes de flujo, y a qué velocidad

comienzan a fluidizar las muestras, con la finalidad de obtener datos experimentales

y compararlos con valores teóricos mediante la ecuación de Ergun.

La segunda sesión se dividió en 3 experimentaciones:

1.-Para partículas de 300-425 µm se midió 59,19 g de masa en una balanza analítica

y con un volumen de 40mL en una probeta graduada.

2.-Para partículas de 500-600 µm se midió 60,16 g de masa en una balanza analítica

y con un volumen de 40mL en una probeta graduada.

3.-Para partículas de 600-710 µm se midió 60,86 g de masa en una balanza analítica

y con un volumen de 40mL en una probeta graduada.

Al igual que para la primera sesión, se realizó el mismo procedimiento con la única

excepción de cumplir con la relación de la altura del lecho y el diámetro (relación 1:2),

esta relación fue necesaria para el cumplimiento de los objetivos propuestos de la

experiencia, además de que se comenzó la prueba con caudales de 0,5 a 1 l/min,

para análisis de flujo ascendente y descendente (ambas sesiones).

Laboratorio de Procesos Químicos Página 14

Resultados / Discusión

Los datos obtenidos fueron graficados con el fin de tener una visualización del

fenómeno de la fluidización, esto a su vez permitió diferenciar el punto en donde se

encuentra la velocidad mínima de fluidización experimental.

Esta experiencia fue dividida en dos laboratorios, a continuación se presentan los

gráficos obtenidos de la primera sesión de laboratorio:

Figura 5: Velocidad de flujo v/s Caída de presión primera sesión de laboratorio.

Laboratorio de Procesos Químicos Página 15

Figura 6: Velocidad de flujo v/s Altura del lecho primera sesión de laboratorio.

Figura 7: Altura del lecho v/s Caída de presión primera sesión de laboratorio.

Laboratorio de Procesos Químicos Página 16

Los siguientes gráficos representan los datos obtenidos experimentalmente en la

segunda sesión del laboratorio:

Figura 8: Velocidad de flujo v/s Caída de presión segunda sesión de laboratorio.

Figura 9: Velocidad de flujo v/s Altura del lecho segunda sesión de laboratorio.

Laboratorio de Procesos Químicos Página 17

Figura 10: Altura del lecho v/s Caída de presión segunda sesión de laboratorio.

Valores teóricos calculados a partir de los datos obtenidos en la segunda sesión de

laboratorio:

Tamaño de umf 1 (m/s) umf 2 (Wen y umf

partícula (µm) (Ec. (8)) YU Ec. (12)) Experimental

(m/s)

300 – 425 0,07 0,111 0,109

500 – 600 0,14 0,233 0,268

600 – 710 0,267 0,31 0,316

Tabla 2: Velocidad mínima teórica v/s velocidad experimental para los 3 tamaños de

partícula de la segunda sesión de laboratorio.

Laboratorio de Procesos Químicos Página 18

Tamaño de % Error umf 1 % Error umf 2

partícula (µm)

300 – 425 35,7 % 2%

500 – 600 47,7 % 13 %

600 – 710 15,5 % 1,76 %

Tabla 3: Porcentajes de error de las umf teóricas respecto a la umf experimental

Discusión

Laboratorio de Procesos Químicos Página 19

Primera sesión de laboratorio

En la primera sesión de laboratorio no se consideró la relación entre el diámetro de la

columna de vidrio con la altura del lecho fijo, por lo que los volúmenes no fueron

constantes para cada uno de los 3 experimentos, cabe destacar que en la primera

experimentación con las partículas de diámetro 106 - 150 µm hubo pérdida de

material, debido a que se produjo un arrastre de partículas al exterior de la columna

de vidrio debido al exceso de flujo volumétrico aplicado, además se puede observar

que la caída de presión en el punto de la fluidización, para estas partículas en especial

es considerablemente menor en comparación de las otras partículas (menor a 200

Pa), esto se puede deber a que el volumen de partículas contenidas en el lecho es

menor (8 mL sin haber respetado la relación diámetro - altura), lo que además produjo

que la fluidización ocurriera más rápido (alrededor de una velocidad de 0,01 (m/s)).

Los rangos de medición de caudal para los tamaños de partícula de 250 - 300 y 400

- 425 µm fueron de intervalos de 2 l/min, lo que conlleva a que no se registraron

valores previos a la velocidad mínima de fluidización, lo que se demuestra en el

gráfico 1, en donde no se presenta una curva de crecimiento visible para ninguna de

las 3 partículas. En base a que no se cumplieron los objetivos del laboratorio, no se

consideró pertinente estimar los valores teóricos para la velocidad mínima de

fluidización para compararlos con el valor experimental puesto que estos últimos no

representan un valor correcto.

Segunda sesión de laboratorio

Laboratorio de Procesos Químicos Página 20

En esta sesión a diferencia de la anterior, se puede apreciar que las curvas siguen

valores esperados respecto a lo estudiado en la teoría, debido a que en esta

experimentación se utilizó la relación del diámetro y la altura del lecho (1:2), esto

reflejo la importancia de considerar este factor antes de realizar cualquier tipo de

análisis.

En la relación al porcentaje de error de la velocidad mínima de fluidización teóricas

respecto a la experimental que se mostró en la figura 6, se observó que el mayor

porcentaje de error fue en la umf 1, en los 3 tipos de partículas el error fue superior al

96%, en la cual la porosidad fue estimada en base a las densidad del lecho y de la

partícula (Ec. 4) entregando un valor por debajo a lo esperado en la teoría (figura 3

que indica que para una esfericidad de 0,6 la porosidad debe tener un valor de entre

0,45 a 0,6 aproximadamente dependiendo del tipo de partícula), esto puede deberse

a que la densidad del sólido utilizado no fue la correcta.

Para la umf 2 se utilizó la porosidad obtenida en base a la altura fija del lecho y la

altura mínima de fluidización (Ec. 5), mediante esta forma el valor de la porosidad se

acercó a lo esperado en la figura 3, lo que entregó como resultado un porcentaje de

error menor de entre 55% y 58 %, para cada tipo de partícula.

La diferencia en los porcentajes de error entre umf 1 y umf 2, se dio por el cambio en

la fórmula de porosidad utilizada (Ec. 4 y Ec. 5), en teoría estos valores debieron ser

similares, se atribuye esta diferencia principalmente al no haber usado la densidad de

partícula correcta, por lo que es recomendable para este caso en específico de

estudio utilizar una densidad de material que sea cercano al doble (3000 Kg/𝑚3 ) de

la densidad del lecho. Además queda demostrado que un cambio de valor en la

porosidad puede afectar el resultado final de la velocidad mínima de fluidización

teórica más que cualquier otro término en la ecuación (6).

La umf 3 obtenida mediante la ecuación (7) y (8) presenta el menor porcentaje de error

de entre 28% y 37%, esto debido principalmente a que estas ecuaciones no

consideran los valores de porosidad y esfericidad los cuales son términos difíciles de

determinar ya que los datos que requieren para su determinación dependen de

Laboratorio de Procesos Químicos Página 21

suposiciones y mediciones que son complejos de obtener con precisión y por ende,

pueden alejarse de la realidad.

Al momento de alcanzar la fluidización con los distintos tamaños de partículas,

comenzaron a visualizarse en el lecho la formación de burbujas, las cuales si bien no

tenían un tamaño importante (menor al diámetro de la columna de vidrio 29.2 mm),

pudieron afectar las mediciones en el manómetro de presión debido a que el etanol

contenido al interior de este no mantenía una medida estable.

En el gráfico 4 se aprecia las velocidades de partículas en relación a las caídas de

presiones, lo que demuestra las curvas de fluidización, inicialmente el caudal es

pequeño por lo que tiene un comportamiento de lecho fijo y la caída de presión

aumenta a medida que aumenta el flujo. Al seguir aumentando el caudal llega un

punto donde las partículas quedan en suspensión dentro de la corriente, en este punto

se obtiene la velocidad mínima de fluidización. Pasando este punto las partículas

adquieren el comportamiento de fluidos y las caídas de presión se mantienen

constantes. Estas curvas se extienden hacia el aumento de velocidad a medida que

se aumenta el tamaño de diámetro de partícula.

Para el gráfico 5 al relacionar la velocidad con la altura el del lecho, inicialmente la

altura se mantiene constante mientras aumenta la velocidad. Llegando hasta la

velocidad mínima de fluidización, la altura comienza a aumentar junto con el aumento

de velocidad.

Conclusiones

Laboratorio de Procesos Químicos Página 22

- El comportamiento de los lechos fluidizados con los distintos tamaños de

partícula graficados en una relación de velocidad del fluido v/s caída de

presión, tuvo una conducta de una curva ascendente hasta alcanzar la

velocidad mínima de fluidización, la cual pasa a ser un régimen estacionario

en la gráfica, demostrando que la caída de presión es constante.

- En la primera sesión de laboratorio se pudo observar la fluidización para

algunos casos o zonas, en los que el sólido, al ser partículas pequeñas, estas

se suspendían con la acción de un bajo caudal, sin pasar por un régimen de

lecho fijo, llegando incluso hasta el punto de caer fuera del recipiente, por

acción de la corriente de gas, para la segunda sesión, el proceso ya necesitaba

de una velocidad moderada, al ser partículas de mayor peso, estas se

mantenían en un lecho fijo con la acción de los caudales, hasta que se

aumentaban gradualmente, pero sin llegar a salir del recipiente, entonces por

ello se determinó que las pérdidas de presión y el proceso de fluidización

dependen significativamente de las características del material.

- En relación a los valores teóricos y experimentales se puede concluir que en

la práctica es mucho más difícil alcanzar el valor ideal, ya que hay muchas

variables involucradas que quizás, no son descritas mediante la ecuación de

Ergun, la cual rige este comportamiento, donde está el uso del equipo y

también su manipulación, estos factores externos pueden tener importancia al

momento de calcular la velocidad mínima de fluidización.

- En relación a las alturas y caídas de presión, son similares entre las muestras

analizadas, sin ninguna variación significativa en los distintos diámetros de

partículas. Esto nos indica que la relación existente entre la altura que posee

un lecho y la caída de presión del sistema es más bien indirecta y que no se

ve mayormente influenciada por los cambios en el tamaño de las partículas

sino más bien por la velocidad de flujo que alcanza el sistema.

Laboratorio de Procesos Químicos Página 23

Bibliografía

1. Brenner, H., A. Acrivos, J.E. Bailey, and L. Fan, “D. Kunii, Octave

Levenspiel and Howard Brenner (Auth.)-Fluidization Engineering (1991).pdf,” .

2. Carla Araya V. Sebastián Arias L. Javiera Arriagada Q. Joaquín Otárola

S., “Caracterización de lechos fluidizados,” (2017).

3. Díaz, Á.D.P., “ESTUDIO EXPERIMENTAL DE LA AGLOMERACIÓN DE

PARTÍCULAS EN UN LECHO FLUIDIZADO,” (2014).

4. Levenspiel, O., “Engineering flow and heat exchange,” (2003).

5. Marcela, D., and F. Cortés, “Diseño conceptual de un reactor fluidizado a

escala laboratorio para el tratamiento de aguas residuales,” (2007).

6. Martín, D.S.A., “Práctica de laboratorio comportamiento de lechos

fluidizados,” (2017).

7. MORENO, V.M.B., “Estudio Hidrodinámico de un Lecho Fluidizado,” (2007).

Laboratorio de Procesos Químicos Página 24

Anexos

Los datos relacionados con el gas (aire) fueron obtenidos considerando condiciones

de presión atmosférica y temperatura de 20°C.

Se utilizó una densidad de partícula (arena) de 2651 (𝐾𝑔/𝑚3 ). Esta densidad si bien

corresponde a una partícula de diámetro 700 µm, fue utilizada para el cálculo de la

velocidad mínima de fluidización para los 3 tamaños de partículas.

Datos para partícula de 300 – 425 (µm)

dp 0,0003625 (m)

ρL 1479 (𝐾𝑔/𝑚3 )

ρs 2651 (𝐾𝑔/𝑚3 )

ρg 1,204 (𝐾𝑔/𝑚3 )

μ 0,000018 (kg/m*s)

𝝓 0,6

Ɛ1 (expresión (4)) 0,204

Datos para partícula de 500 – 600 (µm)

dp 0,00055 (m)

ρL 1504 (𝐾𝑔/𝑚3 )

ρs 2651 (𝐾𝑔/𝑚3 )

ρg 1,204 (𝐾𝑔/𝑚3 )

Laboratorio de Procesos Químicos Página 25

μ 0,000018 (kg/m*s)

𝝓 0,6

Ɛ1 (expresión (4)) 0,19

Datos para partícula de 600 – 710 (µm)

dp 0,000655 (m)

ρL 1521,5 (𝐾𝑔/𝑚3 )

ρs 2651 (𝐾𝑔/𝑚3 )

ρg 1,204 (𝐾𝑔/𝑚3 )

μ 0,000018 (kg/m*s)

𝝓 0,6

Tabla 3: Datos experimentales para lecho de partículas de tamaño 106 - 150 µm

(Experiencia 1)

Laboratorio de Procesos Químicos Página 26

Tabla 4: Datos experimentales para lecho de partículas de tamaño 250 - 300 µm

(Experiencia 1)

Tabla 5: Datos experimentales para lecho de partículas de tamaño 400 - 425 µm

(Experiencia 1)

Tabla 6: Datos experimentales para lecho de partículas de tamaño 300 - 425 µm

(Experiencia 2)

Laboratorio de Procesos Químicos Página 27

Tabla 7: Datos experimentales para lecho de partículas de tamaño 500 - 600 µm

(Experiencia 2)

Tabla 8: Datos experimentales para lecho de partículas de tamaño 600 - 710 µm

(Experiencia 2)

Laboratorio de Procesos Químicos Página 28

Figura 11: Equipo utilizado en el laboratorio

Laboratorio de Procesos Químicos Página 29

Vous aimerez peut-être aussi

- Tarea 02 de Circuitos Digitales II 2018-II (Unmsm)Document7 pagesTarea 02 de Circuitos Digitales II 2018-II (Unmsm)walterPas encore d'évaluation

- Tarea 2 - Jorge BonillaDocument12 pagesTarea 2 - Jorge BonillaPaola HernandezPas encore d'évaluation

- S03.s1-Regla de La Cadena y Regla General PDFDocument16 pagesS03.s1-Regla de La Cadena y Regla General PDFLuisW.NoriegaPas encore d'évaluation

- Cuaderno de Introducción A La Estática de FluidosDocument110 pagesCuaderno de Introducción A La Estática de FluidosCatalina SarriaPas encore d'évaluation

- Manual Dhacel Sd100Document20 pagesManual Dhacel Sd100JoelFariaHaukPas encore d'évaluation

- Tabla Normal 2021-0Document6 pagesTabla Normal 2021-0Rodrigo CoaylaPas encore d'évaluation

- Dirección Estratégica en RRPPDocument27 pagesDirección Estratégica en RRPPmaria.aranda.rPas encore d'évaluation

- Taller 1 - Recortado1 PDFDocument5 pagesTaller 1 - Recortado1 PDFJlamLeandro AlbaPas encore d'évaluation

- Lab 6 PDSDocument6 pagesLab 6 PDSmis_apuntesPas encore d'évaluation

- Plan de Clase MatemáticasDocument7 pagesPlan de Clase MatemáticasBelkys DavilaPas encore d'évaluation

- Planificacion Funcion Logaritmica Nuevo PDFDocument11 pagesPlanificacion Funcion Logaritmica Nuevo PDFLuciano GaleanoPas encore d'évaluation

- Simce Fracciones y DecimalesDocument7 pagesSimce Fracciones y DecimalesKarina AlejandraPas encore d'évaluation

- M1.2b CARACTERiSTICAS INVESTIGACIoNDocument6 pagesM1.2b CARACTERiSTICAS INVESTIGACIoNPaloma BernalPas encore d'évaluation

- CimetriaDocument23 pagesCimetriajhon100% (1)

- Tarea 1-OVDDocument4 pagesTarea 1-OVDDiego OlmosPas encore d'évaluation

- Optimizacion 2017 1 PDFDocument18 pagesOptimizacion 2017 1 PDFFernanda Mejia CastañoPas encore d'évaluation

- Los Triangulos y Su Clasificacion para Cuarto de PrimariaDocument4 pagesLos Triangulos y Su Clasificacion para Cuarto de PrimariaTito BaylonPas encore d'évaluation

- Informe 7 Sistemas DigitalesDocument7 pagesInforme 7 Sistemas DigitalesEdwin CabreraPas encore d'évaluation

- Función Logarítmica: Momento de ExploraciónDocument6 pagesFunción Logarítmica: Momento de ExploraciónEdwin Rene Rueda VillarPas encore d'évaluation

- Contraventeos PDFDocument15 pagesContraventeos PDFleon316Pas encore d'évaluation

- Analisis de Regresión SimpleDocument26 pagesAnalisis de Regresión SimpleFreddy Wilson Pachamango CalderonPas encore d'évaluation

- Rectificación A Reflujo TotalDocument25 pagesRectificación A Reflujo TotalSandra PatriciaPas encore d'évaluation

- Solucionario de Parcial PooDocument2 pagesSolucionario de Parcial PooTania Romero AcuñaPas encore d'évaluation

- Clasificacion de Funciones RealesDocument21 pagesClasificacion de Funciones Realessergio zepeda ricoPas encore d'évaluation

- Tarea 1 Adriana LujanDocument4 pagesTarea 1 Adriana LujanJose VilaPas encore d'évaluation

- Formulario, Probabilidad y EstadísticaDocument4 pagesFormulario, Probabilidad y EstadísticapepePas encore d'évaluation

- Examen de Unidad IIDocument3 pagesExamen de Unidad IIYeltsin Huaman RaymondiPas encore d'évaluation

- Casos Prácticos de Interes Compuesto de Ivan Beles C.C.Document5 pagesCasos Prácticos de Interes Compuesto de Ivan Beles C.C.IVAN BELES CAHUAPAZA CANAZAPas encore d'évaluation