Académique Documents

Professionnel Documents

Culture Documents

Lean

Transféré par

Wendy Cardenas Arteaga0 évaluation0% ont trouvé ce document utile (0 vote)

27 vues2 pagesFhjk

Copyright

© © All Rights Reserved

Formats disponibles

DOCX, PDF, TXT ou lisez en ligne sur Scribd

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentFhjk

Droits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme DOCX, PDF, TXT ou lisez en ligne sur Scribd

0 évaluation0% ont trouvé ce document utile (0 vote)

27 vues2 pagesLean

Transféré par

Wendy Cardenas ArteagaFhjk

Droits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme DOCX, PDF, TXT ou lisez en ligne sur Scribd

Vous êtes sur la page 1sur 2

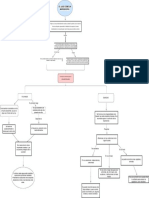

La práctica "lean" tiene como objetivo reducir los desperdicios en un

proceso productivo o de servicios. Se trata de una herramienta

importante en entornos altamente competitivos y que permite a las

empresas diferenciarse y ganar clientes.

En 1985, el prestigioso Massachussets Institute of Technology (MIT) patrocinó un estudio

de "benchmarking" entre las industrias automotrices japonesas, estadounidenses y

europeas, con el fin de identificar los elementos claves puestos en práctica por los

japoneses, que los ubicaron en una posición de liderazgo en esta industria automotriz.

Varios años después de la presentación del informe del referido estudio, James Womack,

Daniel Jones y Daniel Roos, tres de los investigadores que participaron en el mismo,

publicaron el libro titulado "La máquina que cambió al mundo", en el que se expone la

brecha existente entre la industria automotriz japonesa y su equivalente en los países

occidentales.

En ese libro, publicado en 1990, se acuña el término "lean" para caracterizar la estrategia

puesta en práctica por los japoneses y que no es otra que la reducción y eventual

eliminación de desperdicios en los procesos llevados a cabo por una firma

manufacturera. Seis años después, con la publicación del libro "Lean Thinking", los

principios de la técnica "lean" son llevados a todo tipo de sectores y organizaciones. Así,

se han visto aplicaciones interesantes en los sectores de distribución, detallistas,

construcción, servicios de salud, servicios financieros, defensa y administración pública

en general.

La reducción de desperdicios en el pensamiento

"Lean"

El pensamiento "lean" se centra en la identificación y eliminación sistemática de

desperdicios en los procesos de transformación y/o entrega de un servicio. La literatura

coincide en identificar los siguientes tipos de desperdicio:

Sobreproducción: Producir bienes o prepararse para ofrecer un servicio que el

cliente no ha demandado. En el caso de bienes manufacturados, este desperdicio

se origina en la decisión de trabajar con lotes grandes para alcanzar economías

de escala. Los supuestos beneficios de estas decisiones pueden desaparecer al

tener que acumular por tiempos relativamente largos, productos que no son

demandados por nuestros clientes en el corto plazo.

Tiempos de espera: Trabajar con lotes grandes implica, por lo general, generar

tiempos de espera no productivos. Cuando en un avión de 300 pasajeros, el primer

pasajero entra y se sienta, debe esperar por 299 más que hagan lo mismo. Los

lotes grandes retrasan la transferencia del lote a las siguientes etapas de

transformación y/o distribución. El entorno y las limitaciones logísticas a veces

imponen un determinado tamaño para el lote. En cada caso habrá que evaluar si

las ventajas de reducción del lote compensan los mayores esfuerzos logísticos

que generalmente requieren los lotes más pequeños.

Procesamiento excesivo: ¿Estamos seguros de que todo el valor agregado que

damos a nuestros productos y servicios son valorados por nuestros clientes?

Cuestionarse esto puede resultar duro y difícil, pero se hace indispensable para

racionalizar esfuerzos en otorgar al cliente lo que realmente el cliente valora.

Inventarios en exceso: No solamente los inventarios excesivos de producto

terminado (ya comentados en el desperdicio de "sobreproducción") pueden

resultar contraproducentes. En muchas ocasiones, el espejismo de las economías

de escala puede hacer que acumulemos un exceso de materias primas y

productos de soporte que no vayan a ser usados eficientemente y que puedan

representar una carga contable en el cómputo de los beneficios de nuestra

organización.

Desplazamientos innecesarios de materiales y personal: ¿Hemos reflexionado

sobre qué movimientos de materiales y personal? ¿Realmente agregan valor a los

productos y servicios que ofrecemos? Un estudio detallado de tiempos y

movimientos se hace imperativo en la búsqueda de la eficiencia imperativa para

competir adecuadamente en nuestro entorno.

Reprocesamiento de productos/servicios defectuosos: "Hacerlo bien desde el

primer intento" es un objetivo que debemos plantearnos si queremos obtener

ventajas competitivas. El reproceso de piezas o episodios de servicio con defectos

consume recursos, tanto humanos como materiales, que podrían dedicarse a

aumentar nuestra oferta de productos y/o servicios.

La reducción sistemática de los desperdicios mencionados anteriormente es la

base del enfoque conocido como "lean". Algunos de ellos pueden parecer

inherentes a las actividades manufactureras o de servicios y aceptados como

"males necesarios" de nuestros procesos. La práctica "lean" busca minimizar estos

desperdicios con el fin último de hacerlos desaparecer.

Recordemos que el génesis de este enfoque hay que buscarlo en la industria

automotriz y ya sabemos el grado de competitividad que enfrentan las empresas

de este sector. Inspirarnos en estas iniciativas nacidas en ambientes fuertemente

competitivos puede constituir nuestra plataforma para generar elementos

ganadores y diferenciadores que seduzcan a nuestros clientes

“El pensamiento "lean" se centra en la identificación y

eliminación sistemática de desperdicios en los procesos de

transformación y/o entrega de un servicio”.

Vous aimerez peut-être aussi

- Solicitud de MedidorDocument7 pagesSolicitud de MedidorWendy Cardenas ArteagaPas encore d'évaluation

- Santa ClaudiaDocument1 pageSanta ClaudiaWendy Cardenas Arteaga0% (1)

- Dia 3 Arte y CulturaDocument4 pagesDia 3 Arte y CulturaWendy Cardenas ArteagaPas encore d'évaluation

- Plan de Trabajo 2017 San Clemnte Actual 2021Document12 pagesPlan de Trabajo 2017 San Clemnte Actual 2021Wendy Cardenas ArteagaPas encore d'évaluation

- San Martín de Porres - 5to y 6to Grado PrimariaDocument3 pagesSan Martín de Porres - 5to y 6to Grado PrimariaWendy Cardenas Arteaga100% (1)

- San Martín de Porres - 5to y 6to Grado PrimariaDocument3 pagesSan Martín de Porres - 5to y 6to Grado PrimariaWendy Cardenas Arteaga100% (1)

- San Martín de Porres - 5to y 6to Grado PrimariaDocument3 pagesSan Martín de Porres - 5to y 6to Grado PrimariaWendy Cardenas Arteaga100% (3)

- Balotario de Preguntas de Areas Naturales Protegidas 1Document8 pagesBalotario de Preguntas de Areas Naturales Protegidas 1Wendy Cardenas ArteagaPas encore d'évaluation

- Hoja de Matricula: Código MD Unidad Didáctica Turno CréditosDocument1 pageHoja de Matricula: Código MD Unidad Didáctica Turno CréditosWendy Cardenas ArteagaPas encore d'évaluation

- Formato de Solicitud de Medidor Electrico TDP Electro DunasDocument1 pageFormato de Solicitud de Medidor Electrico TDP Electro DunasWendy Cardenas Arteaga100% (1)

- Memoria-Descriptiva - Inst. Electricas - Licencia de Construccion - PicassoDocument8 pagesMemoria-Descriptiva - Inst. Electricas - Licencia de Construccion - PicassoWendy Cardenas ArteagaPas encore d'évaluation

- Solicitud de MedidorDocument7 pagesSolicitud de MedidorWendy Cardenas ArteagaPas encore d'évaluation

- Ficha - Com. - ¿Cómo Se Toca El PututoDocument3 pagesFicha - Com. - ¿Cómo Se Toca El PututoWendy Cardenas ArteagaPas encore d'évaluation

- Declaratoria, Modificacion y Ampliacion - Omar Cordero DeclaratoriaDocument1 pageDeclaratoria, Modificacion y Ampliacion - Omar Cordero DeclaratoriaWendy Cardenas ArteagaPas encore d'évaluation

- BijouterieDocument1 pageBijouterieWendy Cardenas ArteagaPas encore d'évaluation

- Memoria Descriptiva - Estructuras - Licencia de Construccion - PicassoDocument2 pagesMemoria Descriptiva - Estructuras - Licencia de Construccion - PicassoWendy Cardenas ArteagaPas encore d'évaluation

- El OlfatoDocument3 pagesEl OlfatoWendy Cardenas Arteaga100% (8)

- El Extraño Caso Del Dr. Jekyll y Mr. HydeDocument74 pagesEl Extraño Caso Del Dr. Jekyll y Mr. Hydegabrielgoc100% (4)

- Integracion HorizontalDocument50 pagesIntegracion HorizontalRuben Valdivieso0% (1)

- L4933 Campagno La Guerra Antiguo Egipto PDFDocument36 pagesL4933 Campagno La Guerra Antiguo Egipto PDFMaki65Pas encore d'évaluation

- GUÍA ÓPtica Relfectiva - Refractiva.Document15 pagesGUÍA ÓPtica Relfectiva - Refractiva.Miguel MendozaPas encore d'évaluation

- Los Tres Estigmas de Palmer EldrithcDocument19 pagesLos Tres Estigmas de Palmer EldrithcbasycoacondicionamientoPas encore d'évaluation

- PFG Gonzalo Bernias Vaquero PDFDocument136 pagesPFG Gonzalo Bernias Vaquero PDFOliver lealPas encore d'évaluation

- Planes de Carrera Tarea 7Document9 pagesPlanes de Carrera Tarea 7Fatima De la CruzPas encore d'évaluation

- Cable BifilarDocument3 pagesCable BifilarHector PichardoPas encore d'évaluation

- Depresion EmbarazoDocument2 pagesDepresion EmbarazoCarlos AlvarezPas encore d'évaluation

- Grupo 4 Entregable3.Document18 pagesGrupo 4 Entregable3.Yarley Patricia AriasPas encore d'évaluation

- Mediciones y Cubicaciones Unidad 1Document17 pagesMediciones y Cubicaciones Unidad 1Ruben Alejandro Carcamo RiquelmePas encore d'évaluation

- Ejercicio Del 3 CapituloDocument19 pagesEjercicio Del 3 CapituloSkiner Alex ClPas encore d'évaluation

- Funcionamiento y Caracteristicas Bomba CentrifugaDocument4 pagesFuncionamiento y Caracteristicas Bomba CentrifugaGustavo HanccoPas encore d'évaluation

- Tabla de VerdadDocument12 pagesTabla de VerdadkevinlolololoPas encore d'évaluation

- Resumen CEP y MSADocument126 pagesResumen CEP y MSAJesusGSASGPas encore d'évaluation

- La Descripción: Según La Actitud de Quien Describe Puede SerDocument1 pageLa Descripción: Según La Actitud de Quien Describe Puede Serana maria reyesPas encore d'évaluation

- Factorización y PolinomiosDocument8 pagesFactorización y PolinomiosElvis HermesPas encore d'évaluation

- La Muerte y El DueloDocument23 pagesLa Muerte y El DuelowilliamolgPas encore d'évaluation

- Madre NaturalezaDocument9 pagesMadre NaturalezaMichael DominguezPas encore d'évaluation

- Lago Como Un MicroscopioDocument1 pageLago Como Un MicroscopioJulieth RangelPas encore d'évaluation

- LaboratorioDocument36 pagesLaboratoriohenry_gemenis_1995_50% (1)

- Uso e Interpretación Del MMPI-2Document8 pagesUso e Interpretación Del MMPI-2LesikNv25% (4)

- El Documental en La Transición EspañolaDocument3 pagesEl Documental en La Transición EspañolaFrancisco Javier González GPas encore d'évaluation

- 3 Practica Basada en La Ocupacion y enDocument20 pages3 Practica Basada en La Ocupacion y enRosa Eleonora Chaparro ArayaPas encore d'évaluation

- NB 318005 - 2002Document5 pagesNB 318005 - 2002Anonymous kMKI4BbwN0Pas encore d'évaluation

- Analisis de Vigas Isostã-TicasDocument15 pagesAnalisis de Vigas Isostã-TicasEdwin Gualan MontañoPas encore d'évaluation

- Centro Sismológico Nacional CensisDocument3 pagesCentro Sismológico Nacional Censiscristhian josePas encore d'évaluation

- Estadistica2 2P Tema 14Document1 pageEstadistica2 2P Tema 14Leticia VallejosPas encore d'évaluation

- Literatura VenezolanaDocument4 pagesLiteratura VenezolanaPaola DesireePas encore d'évaluation

- Aproximaciones Al Concepto de Grupo y Tipos de GrupoDocument5 pagesAproximaciones Al Concepto de Grupo y Tipos de GrupoEstefania Rivera100% (1)